При каких режимах работы тормозного оборудования тормозные цилиндры сообщаются с атмосферой

Обновлено: 26.04.2024

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Как и обещал, с небольшой задержкой отписываю пост про автотормоза нашего подвижного состава. Для начала - немного теории.

Речь пойдет для начала о пневматическом тормозе.

Железнодорожный тормоз — устройства, которые создают искусственные силы сопротивления, необходимые как для регулирования скорости, так и для остановки подвижного состава.

Виды тормозов

По реакции на обрыв управляющего канала:

автоматические — срабатывают на торможение при разрыве поезда и останавливают все его части без участия машиниста;

неавтоматические — при разрыве поезда не срабатывают на торможение, а в заторможенном состоянии производят отпуск.

По способу создания тормозного эффекта:

фрикционные — используют силу трения;

электрические — преобразуют механическую энергию поезда в электрическую, которая возвращается в контактную сеть (рекуперативное торможение) или преобразуется в тепловую энергию и рассеивается.

По способу восполнять утечки в тормозных цилиндрах и запасных резервуарах:

прямодействующие (неистощимые) — восполняют утечки на каждой единице подвижного состава из главного резервуара локомотива;

непрямодействующие (истощимые) — снижение давления в запасных резервуарах и тормозных цилиндрах не компенсируется.

По характеру действия:

нежесткие — работают с любого зарядного давления, не реагируют на медленное снижение давления в тормозной магистрали (темп мягкости), производят полный отпуск при небольшом повышении давления в тормозной магистрали (на 0,02—0,03 МПа);

полужесткие — работают с любого зарядного давления, не реагируют на снижение давления в тормозной магистрали темпом мягкости, производят ступенчатый отпуск, при котором каждой величине повышения давления в тормозной магистрали соответствует определённая величина снижения давления в тормозных цилиндрах;

жесткие тормоза — настраиваются на определённое давление в тормозной магистрали и при его изменении в любом темпе устанавливают соответствующее давление в тормозных цилиндрах.

По темпу изменения давления в тормозных цилиндрах:

медленнодействующие грузовые;

быстродействующие пассажирские.

В любом поезде тормоза состоят из целого комплекса узлов и агрегатов. Если пойти с нача до конца, то вот эти узлы:

- компрессор локомотива;

- главные резервуары;

- кран машиниста (КМ), к которому подключены Питательная магистраль (от главных резервуаров, далее ПМ), Тормозная магистраль (идёт через весь поезд, далее ТМ), уравнительный резервуар (служит для установки и поддержания зарядного давления, далее УР), и атмосфера;

- тормозная магистраль, проходящая через весь поезд;

- воздухораспределители (ВР) локомотива и вагонов, к ним присоеденены запасные резервуары (ЗР) и тормозные цилиндры (ТЦ). На локомотиве тормозные цилиндры также соеденены с ПМ посредством крана вспомогательного тормоза, (КВТ).

На пассажирских поездах (в том числе МВПС, это электрички, дизель-поезда, рельсовые автобусы, автомотрисы) имеются устройства электропневматических тормозов - ЭПТ. К ним дополнительно относят источники питания, контроллер ЭПТ (как правило, выполнен воедино с КМ), электровоздухораспределители (ЭВР).

Самыми распространёнными являются пневматические тормоза, которые приводятся в действие сжатым воздухом. В них воздух поступает в тормозные цилиндры и давит на поршень, который преобразует давление воздуха в усилие, передающееся через тормозную рычажную передачу на тормозные колодки, прижимая их к ободу колеса, либо к тормозному диску на оси. Впервые пневматический тормоз был предложен в 1869 году Вестингаузом и с тех пор постоянно совершенствовался. Тормоз Вестингауза имеет только два режима — торможение и отпуск, в настоящее время он ещё используется в поездах метрополитена. В отличие от него, современные пневматические тормоза позволяют регулировать тормозную силу, меняя давление воздуха в тормозных цилиндрах. (т.н. Тормоз Матросова). Машинист управляет тормозами используя пневмоавтоматику. Изменяя давление в тормозной магистрали, при помощи крана машиниста он производит разрядку тормозной магистрали (торможение), поддерживает установленное давление (перекрыша) и заряжает тормозную магистраль (отпуск тормозов).

Основной недостаток пневматического тормоза заключается в том, что скорость распространения воздействия от крана машиниста к воздухораспределителям, а следовательно и срабатывания тормозов по составу, не может превышать скорости звука (331 м/с), что приводит к большой разницы во времени (порядка 20-30 секунд) в срабатывании тормозов, и их отпуске, долгой зарядке.

И на последок - отличие пассажирского (292) и грузового (483) воздухораспределителей.

Чисто конструктивно - в пассажирском всего 1 поршень и 1 золотник, имеется ускоритель экстренного торможения, в грузовом - 3 диафрагмы.

В пассажирском всего 3 режима - короткий, длинный и отключение ускорителя, в грузовом - 6: по отпуску - равнинный и горный, по торможению - груженый порожний, средний.

Дальше в дебри конструкции не полезу, ибо там далеко не всё просто (будет интересно - расскажу).

Ещё отличие пассажирских и грузовых тормозов в том, что пассажирский непрямодействующий, а грузовой - прямодействующий, то есть в грузовом в момент перекрыши (водух из ТМ выпустили, давление в ТЦ держится) идет пополнение утечек из ТМ.

Ну и самое главное - это чувствительность. Пассажирский срабатывает уже при понижении давления в ТМ на 0,3-0,5 ат, темпом 0,2 ат/сек, грузовой - только при 0,5-0,6 ат.

Пневматический тормозной привод - вид конструкции тормозной системы, которая использует в качестве энергоносителя сжатый воздух. Пневматические тормоза используют в разных видах транспорта:

- пассажирские автобусы;

- грузовые коммерческие автомобили;

- специализированная техника - грейдеры, бульдозеры, погрузчики, автокраны, другие крупно- и малогабаритные спецсредства;

- железнодорожный транспорт.

Тягач DAF XF105 - пример грузовика с пневматическими тормозами

Нас интересует именно автомобильный вариант пневматического тормозного привода. В статье мы расскажем о:

- видах пневматических тормозных систем;

- конструкции и принципе работы пневмопривода;

- основных преимуществах и недостатках пневматики в сравнении с гидравлическими тормозами;

- неисправностях, которые возникают в работе пневмотормозов, признаках и последствиях поломок, а также дадим полезные советы как продлить срок службы тормозной системы.

Классификация пневматических тормозных систем

Пневматический тормозной привод используют отдельно или в комплексе с другими системами (примеры - комбинированные тормозные системы электропневматического или пневмогидравлического типа).

Пневматические тормозные системы также классифицируют по количеству рабочих контуров-магистралей. Встречаются 3 вида систем:

- одноконтурные;

- двухконтурные;

- многоконтурные.

Большой выбор тормозных суппортов

Одноконтурные системы. Особенность - магистрали на передние и задние колеса объединены в одну ветку, а интенсивность потока сжатого воздуха контролирует один тормозной кран. Одноконтурная модель пневматической тормозной системы - устаревший тип конструкции, который в большинстве случаев встречается только на старых моделях грузовых автомобилей и автобусов.

Двухконтурные системы. Отличия понятны из названия - магистрали тормозной системы автомобиля разделены на две ветки. Одна ветка передает сжатый воздух на передние колеса, вторая - на задние. Поток энергоносителя контролируют два тормозных крана - по одному на каждый контур магистралей. Двухконтурная конструкция надежнее, чем одноконтурная. Если вышла из строя ветка задней оси, передние тормозные узлы продолжают функционировать и наоборот.

Многоконтурные системы. Особенность - сложная, но эффективная и надежная конструкция. Многоконтурные пневматические системы встречаются в крупных грузовых автомобилях и состоят из трех и больше контуров. Многоконтурная тормозная пневмосистема увеличивает устойчивость, облегчает управление и остановку грузовика.

Конструкция пневматической тормозной системы

Конструкция пневматического тормозного привода примерно одинаковая для всех видов автомобилей. Отличаться могут отдельные узлы и элементы.

Общий вид пневматической тормозной системы: 1 - двухсекционный тормозной кран, 2, 6 - тормозные камеры (силовые цилиндры), 3 - предохранительный клапан, 4 - регулятор давления, 5 - компрессор, 7 - кран отбора воздуха, 8 и 9 - разобщительный кран с соединительной головкой, 10 - ресиверы (воздушные баллоны), 11, 12 - тормозные барабаны в сборе.

Компрессор. Нагнетает воздух в ресиверах (баллонах). Компрессор устанавливают в переднюю часть автомобиля возле блока двигателя. Агрегат работает от клиновидного ремня, который соединяет шкив компрессора и шкив радиаторного вентилятора.

Ресиверы или баллоны. В ресиверах хранится запас сжатого воздуха. Пневматические тормоза оборудованы двумя ресиверами. Первый баллон, который в народе называют “мокрым”, оборудован предохранительным клапаном и краном для слива конденсата. На втором ресивере есть только кран для слива конденсата. Предохранительный клапан, который контролирует давление во втором баллоне, установлен дальше по магистрали в тормозном кране.

Предохранительный клапан. Защищает систему от перегрузки и сбрасывает избыточное давление. Количество защитных клапанов зависит от типа конструкции и количество контуров магистралей.

Регулятор давления. Контролирует и поддерживает оптимальное давление в системе, а при необходимости впускает или выпускает воздух в устройство разгрузки компрессора.

Тормозной кран. Комбинированный поршневой узел, который распределяет потоки сжатого воздуха по системе, последовательно заполняет энергоносителем все контуры пневмосистемы и тормозные камеры. Тормозной кран - связующий узел между ресиверами и тормозными цилиндрами колес. Количество тормозных кранов в пневматической системе зависит от количество контуров.

Осушитель воздуха. Выделяет пары воды и другие примеси (например, пары масла) из всасываемого воздуха. В современных моделях автомобилей осушитель совмещен с регулятором давления, поэтому последний как отдельный узел отсутствует.

Тормозные узлы с силовыми цилиндрами (тормозными камерами). Установлены на колесах автомобиля, отвечают за остановку транспортного средства. Каждый узел оборудован тормозным цилиндром, в который по трубопроводу под давлением поступает воздух и который прижимает тормозные колодки к барабану.

Разобщительный кран. Элемент встречается только в тягачах с прицепами. Через кран пневматическую тормозную систему тягача соединяют с тормозной магистралью прицепа. Кран объединяет две системы, увеличивает устойчивость и управляемость автомобиля, уменьшает риск заноса прицепа при торможении.

Пневмоусилители. Агрегаты увеличивают показатели давления до необходимого уровня и уменьшают нагрузку на компрессор. Количество усилителей отличается в различных моделях автомобилей.

Трубопровод. Система труб и шлангов соединяет все узлы и элементы. Количество ответвлений трубопровода зависит от количества контуров пневматической тормозной системы.

Педаль тормоза. Элемент передает усилие на поршни тормозного крана и открывает каналы для сжатого воздуха от ресиверов на тормозные камеры колес.

Рычаг ручного тормоза.

Измерительные приборы и датчики. Контролирующие элементы, по которым водитель следит за состоянием и работоспособностью тормозной системы. К ним относятся датчики, которые находятся в ресиверах и тормозных камерах, и двухстрелочный манометр. Одна стрелка манометра показывает давление в баллонах, а вторая - в тормозных камерах. В старых моделях автомобилей манометров было два и каждый отвечал за свой узел.

Принцип работы и функционал пневматического тормозного привода

Главная и единственная функция любой тормозной системы - вовремя остановить автомобиль не зависимо от условий и внешних факторов. Неважно, нужно плавно остановить авто перед перекрестком или резко затормозить из-за неожиданно возникшей преграды - автомобиль должен остановится без ущерба для водителя, транспортного средства, других участников дорожного движения.

Рассмотрим основные этапы и процессы, которые происходят в пневматической тормозной системе.

Пневмокомпрессор для автомобилей МАЗ с двигателем OM 906 LA

Компрессор тормозной системы - приводной агрегат, который работает только когда запущен двигатель. Через воздушный фильтр в компрессор поступает воздух, который агрегат через регулятор давления закачивает в ресиверы.

Регулятор давления, который расположен либо как отдельный узел, либо встроен в осушитель, контролирует и оптимизирует давление воздуха, а когда ресиверы заполнены полностью, обеспечивает холостой ход компрессора. Если регулятор давления не работает, его подменяет предохранительный клапан.

Ресиверы системы соединены последовательно. В нижней части первого баллона находится спускной кран, через который из энергоносителя выводится конденсат и пары масла. Второй баллон соединен с краном, который оборудован регулятором давления и предохранительным клапаном. Последние сбрасывают лишний воздух и нормализуют давление в системе, если оно превышает допустимое.

Большой выбор тормозных суппортов

Тормозной кран контролирует и перенаправляет поток сжатого воздуха в камеры силовых цилиндров, которые находятся в тормозных узлах колес. В одноконтурной системе за передние колеса автомобиля отвечает нижний цилиндр крана, а за задние колеса тягача и колеса прицепа (если есть) - верхний цилиндр. Пневматические тормоза прицепа присоединяют к автомобилю через разобщительный кран и соединительную головку.

Когда водитель нажимает педаль тормоза, тормозной кран открывает доступ для сжатого воздуха, который из ресиверов поступает в тормозные камеры колес. В цилиндрах увеличивается давление, разжимные кулаки прижимают колодки к тормозным барабанам колес и останавливают автомобиль. Когда водитель отпускает педаль, клапаны тормозных камер колес выводя воздух и колодки возвращаются в исходное положение.

Пневматический барабанный тормозной узел в сборе на автомобиле

Водитель может следить за состоянием пневматической тормозной системы по манометру, который показывают давление сжатого воздуха в ресиверах и тормозных камерах. Манометр соединен с датчиками давления, которые передают данные на приборную панель в кабину водителя.

Преимущества и недостатки пневматики

Пневматическая и гидравлические тормозные системы - это два аналоговых тормозных привода, каждый из которых обладает своими преимуществами и недостатками. Первый тип привода используют в основном в тяжелых автомобилях, а второй чаще встречается на транспортных средствах повседневного использования.

Чем пневматические тормоза лучше гидравлических:

- когда водитель отпускает педаль тормоза, сжатый воздух не возвращается обратно в систему, а выходит через клапаны сброса в атмосферу;

- пневматическая система экономичнее, так как использует сжатый воздух, который компрессор забирает из атмосферы;

- воздух меньше изнашивает систему, чем жидкостный наполнитель;

- сжатый воздух - нейтральная среда, поэтому вероятность того, что энергоноситель потеряет свойства, гораздо меньше. Гидравлические смеси для тормозных систем сильно отличаются друг от друга по составу, смешивать их нельзя, а вывести из строя систему может любая посторонняя примесь;

- пневматическая тормозная система легче переносит температурные перепады как окружающей среды, так и внутри системы. Гидравлический энергоноситель может закипеть или замерзнуть от резкого скачка температуры, в результате тормоза ломаются;

- пневматика меньше боится мелких утечек, так как компрессор работает все время и в случае утечки рабочего газа быстро восполнит недостачу.

Однако и у гидравлики есть свои преимущества:

- гидротормоз срабатывает быстрее за счет того, что энергоноситель обладает высокой плотностью и не сжимается, как воздух;

- у гидравлического привода конструкция значительно проще, чем у пневматической тормозной системы

- гидравлический привод функционирует как отдельная система в отличие от пневматического, в котором работа компрессора зависит от работы двигателя;

- несмотря на то, что пневматические тормоза срабатывают быстрее, КПД гидравлических тормозов выше за счет меньшей потери энергии при перемещении энергоносителя по трубопроводу.

Ну и самое главное отличие между гидравликой и пневматикой - цена на запчасти и агрегаты. Хотя тяжело сравнивать, например, стоимость тормозного суппорта легкового автомобиля и барабанный тормоз тяжелого тягача, как минимум из-за большой разницы в габаритах и конструкции.

Именно благодаря отличиям между двумя видами тормозных приводов каждый из типов занимает свою нишу и практически не конкурирует с аналогом.

Неисправности пневматической тормозной системы. Причины и признаки поломок. Как продлить срок службы тормозов

Основные неисправности пневматической тормозной системе:

- тормоза автомобиля не реагируют на нажим педали или реагируют с большим опозданием. Причины - сжатый воздух выходит через трещину в трубопроводе или ресивере, вышел из строя компрессор. Неисправности возникают в результате резкого удара, который повредил пневмосистему, постепенного износа привода, разрыва приводного ремня, который запускает компрессор. Выход - обратиться на диагностику на станции техобслуживания;

- увеличился тормозной путь автомобиля. Причины также могут быть разные. Например, разболталась педаль тормоза, износились тормозные колодки или барабаны, поврежден один из контуров магистрали. Неисправности возникают в результате естественного износа, резкого перепада давления или неправильной работы перепускных клапанов и тормозных кранов. Решение - посетите автосервис и пройдите диагностику пневмотормозов;

- занос прицепа во время торможения. Проблема говорит о неисправности разобщительного клапана, который соединяет пневмосистему тягача и тормозные камеры прицепа. В результате, когда водитель тормозит, воздух поступает только в тормозные камеры, а прицеп продолжает движение. Выходит, что прицеп и тягач начинают двигаться навстречу друг другу, в результате чего прицеп как более длинный и менее устойчивый объект ведет в сторону. Чтобы устранить поломку, достаточно заменить разобщительный кран;

- автомобиль ведет в сторону при торможении. Причина - тормоза работают несинхронно, колеса тормозят в разное время, и автомобиль может занести. Проблема возникает, когда неравномерно изнашиваются тормозные колодки и барабаны или одна из тормозных камер пропускает воздух.

Своевременный ремонт - залог безопасности и комфорта

Чтобы не допустить неисправности, достаточно регулярно проверять состояние тормозной системы автомобиля, следить за показатели манометров и датчиков, вовремя проходить ТО, использовать качественные и подходящие по допускам запчасти, комплектующие и сменные узлы. Именно от отношения водителя к автомобилю зависит срок службы транспортного средства. Это правило, которые должен знать и соблюдать каждый водитель независимо от того, на чем ездит человек - на легковушке или тягаче с прицепом.

Тормоза железнодорожного подвижного состава предназначены для регулирования скорости движения от максимально возможной до полной остановки, а также удержания состава на месте.

Классификация тормозов и их основные свойства.

Тормоза классифицируются по способам создания тормозной силы и свойствам управляющей части.

По способам создания тормозной силы различаются фрикционные и динамические тормоза. По свойствам управляющей части различают тормоза автоматические и не автоматические. На подвижном составе железных дорог РОССИИ применяются пять типов тормозов:

- Стояночные (ручные) – ими оборудованы локомотивы, электромоторный и самоходный подвижной состав пассажирские и грузовые вагоны.

- Пневматические – ими оснащён весь подвижной состав с использованием сжатого воздуха.

- Электропневматические – ими оборудованы пассажирские вагоны и локомотивы, электромоторный подвижной состав и дизельные поезда.

- Электрические (динамические и реверсивные) – ими оборудованы отдельные серии локомотивов и электропоездов.

- Магнитно-рельсовые – ими оборудованы высокоскоростные поезда.

Применяются как дополнительные к ЭПТ и электрическим.

- Стояночные ручные тормоза состоят из редуктора и системы рычагов и (или) цепей. Приводятся в действие вручную и обеспечивают удержание на месте подвижной единицы при длительных стоянках.

Пневматические тормоза имеют:

— однопроводную магистраль для обеспечения сжатым воздухом и дистанционного управления работой тормозного оборудования;

— приборы управления тормозами;

Применяемые на подвижном составе пневматические тормоза разделяются на автоматические и неавтоматические, а так же на пассажирские (с быстрыми тормозными процессами) и на грузовые (с замедленными процессами).

Автоматическими называются тормоза, которые при разрыве поезда или тормозной магистрали, а так же при открытии стоп-крана из любого вагона автоматически приходят в действие вследствие снижения давления в магистрали (при повышении давления происходит отпуск тормозов).

Неавтоматические тормоза, наоборот, приходят в действие при повышении давления в трубопроводе, а при выпуске воздуха происходит отпуск тормозов.

По принципу действия разделяются на:

— прямодействующие неавтоматические;

— не прямодействующие автоматические;

— прямодействующие автоматические.

Прямодействующим неавтоматическим тормоз называется по тому, что в процессе торможения тормозные цилиндры сообщаются с источником питания, и при разрыве поезда, разъединении соединительных рукавов он не приходит в действие. Если в тормозных цилиндрах в этот момент был воздух, то он немедленно выйдет и произойдёт отпуск. Кроме того этот тормоз является неистощимым, так как при помощи крана машиниста всегда можно повысить давление в тормозных цилиндрах, которое понизилось из-за утечек воздуха.

Не прямодействующий автоматический тормоз отличается от прямодействующего неавтоматического тем, что на каждой единице подвижного состава между тормозной магистралью и тормозным цилиндром устанавливается воздухораспределитель, соединённый с запасным резервуаром, который содержит запас сжатого воздуха. Тормоз называется не прямодействующим потому, что в процессе торможения тормозные цилиндры не сообщаются с источником питания (главными резервуарами). При длительном торможении вследствие невозможности пополнить воздухом запасных резервуаров через тормозную магистраль, давление воздуха в тормозных цилиндрах и запасных резервуарах уменьшается и потому тормоз является истощимым.

Прямодействующий автоматический тормоз состоит из тех же составных частей, что и непрямодействующий. Благодаря особому устройству крана машиниста и воздухораспределителя автоматически поддерживается давление в тормозной магистрали можно регулировать тормозную силу в поезде в сторону увеличения и уменьшения в нужных пределах. Если в процессе торможения давление в тормозных цилиндрах снизится вследствие утечек, то оно быстро восстановится за счёт поступления воздуха из запасных резервуаров. Как только давление в запасном резервуаре станет меньше чем в магистрали, откроется обратный клапан и воздух пополнит запасной резервуар и далее тормозной цилиндр. Тормозная магистраль в свою очередь автоматически пополнится через кран машиниста из главного резервуара. Таким образом, давление тормозном цилиндре может поддерживаться длительное время. Этим автоматический не прямодействующий тормоз отличается от автоматического прямодействующего.

ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВЫХ ВАГОНОВ.

При техническом обслуживании у каждого грузового вагона необходимо:

— проверить исправность тормозного оборудования;

— проверить наличие и исправность крепежных деталей и предохранительных (поддерживающих) устройств тормозного оборудования;

— в тормозной рычажной передаче проверить наличие осей, шайб, шплинтов, соответствие и правильность их постановки;

— на вагонах, оборудованных авторежимом, проверить исправность опорной балки, контактной планки, крепление опорной балки и контактной планки, положение упора авторежима относительно контактной планки;

— проверить состояние, толщину тормозных колодок и их расположение относительно поверхности катания колес;

— проверить регулировку выходов штоков тормозных цилиндров и тормозной рычажной передачи;

7 В пунктах формирования грузовых поездов и пунктах технического обслуживания на станциях, предшествующих крутым затяжным спускам, у вагонов должно быть проверено действие стояночных (ручных) тормозов.

8 При техническом обслуживании состава вагонов или поезда необходимо:

— проконтролировать соединение рукавов тормозных магистралей между вагонами, составом вагонов и локомотивом – убедиться в том, что соединительные рукава соединены, концевые краны между вагонами, составом вагонов и локомотивом открыты, хвостовой концевой кран последнего вагона закрыт;

— проконтролировать включение тормозов у вагонов – убедиться в том, что разобщительные краны на подводящих трубах к воздухораспределителям открыты;

— проконтролировать плотность тормозной пневматической сети состава вагонов, которая должна соответствовать установленным нормативам;

— проконтролировать действие тормоза каждого вагона при торможении и отпуске;

— проконтролировать выход штока тормозных цилиндров на каждом вагоне.

9 Все тормозное оборудование должно быть надежно закреплено, ослабленные детали крепления необходимо затянуть, взамен неисправных и недостающих деталей крепления и предохранительных (поддерживающих) устройств должны быть утсановлены исправные детали крепления и предохранительные (поддерживающие) устройства.

10 У резинотекстильных трубок соединительных рукавов не допускается наличие расслоений, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего или внутреннего слоя.

11 Вертикальные оси в тормозной рычажной передаче, должны быть установлены головками вверх. Оси, установленные горизонтально, должны быть обращены шайбами наружу от продольной оси вагона. Горизонтальные оси, расположенные на продольной оси вагона, должны быть обращены головками в одну сторону.

На оси тормозной рычажной передачи должны быть установлены стандартные шайбы и шплинты. Обе ветви шплинта должны быть разведены на угол между ними не менее 90º. При необходимости замены шплинты следует устанавливать новые, повторное использование шплинтов запрещается.

Расстояние между шайбой и шплинтом в шарнирных соединениях тормозной рычажной передачи не должно превышать 3 мм. Допускается регулировать этот размер постановкой не более одной дополнительной шайбы необходимой толщины, но не более 6 мм, с таким же диаметром отверстия, как и у основной шайбы.

12 Опорная балка для авторежима не должна иметь трещин и деформации.

Опорная балка для авторежима должна крепиться на специальных полках боковых рам тележки вагона через резинометаллические элементы и иметь возможность свободно перемещаться в пазах боковых рам.

Контактная планка должна быть надежно закреплена на опорной балке с помощью крепежных деталей.

Под контактной планкой могут устанавливаться регулировочные планки, закрепленные на опорной балке заодно с контактной планкой. Приварка регулировочных планок поверх контактной планки запрещена.

Упор авторежима должен находиться над средней зоной контактной планки – расстояние от упора авторежима до края контактной планки не должно быть менее 50 мм.

13 Тормозные колодки не должны иметь изломов и трещин, выступать за кромку наружной грани обода колеса более чем на 10 мм. На грузовых вагонах с тележками пассажирского типа выход колодок за кромку наружной грани обода колеса не допускается.

Минимальная толщина тормозных колодок, при которой они подлежат замене (толщина предельно изношенных тормозных колодок) устанавливается в зависимости от длины гарантийного участка, но не менее:

— чугунных — 12 мм;

— композиционных с металлическим штампованным каркасом — 14 мм;

— композиционных с сетчато-проволочным каркасом — 10 мм.

Композиционные тормозные колодки с сетчато-проволочным каркасом можно отличить от композиционных тормозных колодок с металлическим штампованным каркасом по ушку, заполненному фрикционной композиционной массой.

Толщину тормозной колодки следует проверять с наружной стороны тележки.

При клиновидном износе толщину тормозной колодки следует контролировать на расстоянии 50 мм от тонкого края колодки.

При износе боковой поверхности тормозных колодок со стороны гребня колеса необходимо проверить состояние триангелей, траверс (у грузовых вагонов с тележками пассажирского типа), тормозных башмаков и их подвесок, тормозные колодки заменить.

Минимальная толщина вновь устанавливаемой тормозной колодки должна быть не менее 25 мм, при этом клиновидный износ не допускается.

14 Запрещается устанавливать композиционные тормозные колодки на вагоны, рычажная передача которых установлена под чугунные колодки (оси затяжек горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и, наоборот, не допускается ставить чугунные тормозные колодки на вагоны, рычажная передача которых установлена под композиционные колодки.

Вагоны с тарой от 27 т и более, в том числе шестиосные и восьмиосные вагоны, разрешается эксплуатировать только с композиционными тормозными колодками.

При замене тормозных колодок необходимо соблюдать следующие условия:

— на одном вагоне должны быть установлены колодки одного типа и конструкции;

— колодки на одной оси не должны различаться по толщине более чем на 10 мм.

15 При правильно отрегулированной тормозной рычажной передаче:

— выход штока тормозного цилиндра должен находиться в пределах норм, приведенным в таблице II.1 настоящих Правил.

Нормы выхода штоков тормозных цилиндров у вагонов с тормозной рычажной передачей, не оборудованной регуляторами, перед крутыми затяжными спусками устанавливаются техническо-распорядительным документом владельца инфраструктуры;

— расстояние от торца муфты защитной трубы регулятора тормозной рычажной передачи (далее – регулятор) до присоединительной резьбы его винта должно быть для регуляторов 574Б, РТРП-675, РТРП-675-М не менее 150 мм, для регуляторов РТРП-300 – не менее 50 мм;

— упорный рычаг привода (упор) регулятора при отпущенном тормозе вагона не должен касаться корпуса регулятора;

— углы наклона горизонтальных, промежуточных и вертикальных рычагов должны обеспечивать работоспособное состояние тормозной рычажной передачи вагона до предельного износа тормозных колодок.

При необходимости регулировки тормозная рычажная передача вагонов, оборудованных регулятором, должна быть отрегулирована на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм выхода штока.

Таблица II.1 – Выход штока тормозного цилиндра грузовых вагонов

Примечание ( )* для вагонов, оборудованных адаптерами.

16 Все неисправности, выявленные при техническом обслуживании вагонов необходимо устранить.

17 При выявлении неисправностей у вагона, которые невозможно устранить на станции, не имеющей пункта технического обслуживания, допускается следование вагона в составе поезда с выключенным тормозом до ближайшего пункта технического обслуживания при условии, что это не угрожает безопасности движения.

18 Техническое обслуживание тормозного оборудования вагонов поездов повышенного веса и длины (грузовых поездов обычного или специального формирования) и соединенных поездов разрешается выполнять в составах на разных путях с обязательным полным опробованием автотормозов в каждом составе, подлежащем последующему сцеплению при формировании поезда.

ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ ЛОКОМОТИВНОЙ ТЯГИ И ВАГОНОВ ПАССАЖИРСКОГО ТИПА

19 При техническом обслуживании вагонов проверить:

— состояние узлов и деталей тормозного оборудования на соответствие их установленным нормам. Детали, не обеспечивающие нормальную работу тормоза необходимо заменить;

— правильность соединения рукавов тормозной и питательной магистралей, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах, а также их состояние и надежность крепления. Правильность подвешивания рукава и надежность подвешивания и закрытия концевого крана на хвостовом вагоне. При сцеплении пассажирских вагонов, оборудованных двумя тормозными магистралями должны соединяться рукава, расположенные по одну сторону оси автосцепок по ходу движения;

— отсутствие касания электрическими межвагонными соединениями головок концевых рукавов тормозной магистрали, а также несанкционированного касания между собой головок концевых рукавов тормозной и питательной магистралей;

— правильность включения режимов воздухораспределителей на каждом вагоне с учетом количества вагонов в составе;

— плотность тормозной сети состава, которая должна соответствовать установленным нормативам;

— действие автотормозов на чувствительность к торможению и отпуску, действие электропневматического тормоза с проверкой целостности электрической цепи состава, отсутствие замыкания проводов электропневматического тормоза между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения. Проверку действия электропневматического тормоза производить от источника питания со стабилизированным выходным напряжением 40 — 50 В, при этом падение напряжения в электрической цепи проводов электропневматического тормоза в режиме торможения в пересчете на один вагон проверяемого состава должно составлять не более 0,5 В для составов до 20 вагонов включительно и не более 0,3 В для составов большей длины. Воздухораспределители и электровоздухораспределители, работающие неудовлетворительно, заменить исправными;

— действие противоюзного устройства (при наличии). Для проверки механического противоюзного устройства необходимо после произведѐнного полного служебного торможения через окно в корпусе датчика провернуть инерционный груз. При этом должен произойти выброс воздуха из тормозного цилиндра проверяемой тележки через сбрасывающий клапан. После прекращения воздействия на груз он должен сам возвратиться в исходное положение, а тормозной цилиндр наполниться сжатым воздухом до первоначального давления, что контролируется по манометру на боковой стенке кузова вагона. Проверку необходимо проводить для каждого датчика.

Для проверки электронного противоюзного устройства необходимо после произведѐнного полного служебного торможения произвести проверку функционирования сбрасывающих клапанов путем запуска тестовой программы. При этом должен происходить последовательный сброс воздуха на соответствующей колёсной паре и срабатывание соответствующих сигнализаторов наличия давления сжатого воздуха этой оси на борту вагона;

— действие скоростного регулятора (при наличии). Для проверки необходимо после проведенного полного служебного торможения нажать кнопку проверки скоростного регулятора. Давление в тормозных цилиндрах должно повыситься до установленной величины, а после прекращения нажатия на кнопку давление в цилиндрах должно снизиться до первоначального значения.

После проверки включить тормоза вагонов на режим, соответствующий предстоящей максимальной скорости движения поезда;

— действие магниторельсового тормоза (при наличии). Для проверки необходимо после экстренного торможения нажать на кнопку проверки магниторельсового тормоза. При этом башмаки магниторельсового тормоза должны опуститься на рельсы. После прекращения нажатия на кнопку все башмаки магниторельсового тормоза должны подняться в верхнее (транспортное) положение;

— правильность регулирования тормозной рычажной передачи. Рычажная передача должна быть отрегулирована так, чтобы расстояние от торца муфты защитной трубы винта авторегулятора 574Б, РТРП-675, РТРП-675М, до присоединительной резьбы на винте авторегулятора было не менее 250 мм при отправлении из пункта формирования и оборота и не менее 150 мм при проверке на промежуточных пунктах технического осмотра.

При применении других типов авторегуляторов минимальная длина регулирующего элемента авторегулятора при отправлении из пункта формирования и оборота и при проверке на промежуточных пунктах технического осмотра должна быть указана в руководстве по эксплуатации конкретной модели вагона.

Углы наклона горизонтальных и вертикальных рычагов должны обеспечивать нормальную работу рычажной передачи до предельного износа тормозных колодок. В отпущенном состоянии тормоза ведущий горизонтальный рычаг (горизонтальный рычаг со стороны штока тормозного цилиндра) должен иметь наклон в сторону тележки;

— выхода штоков тормозных цилиндров, которые должны быть в пределах, указанных в таблице III.1 настоящих Правил.

— толщину тормозных колодок (накладок) и их расположение на поверхности катания колес.

Толщина тормозных колодок для пассажирских поездов должна обеспечивать возможность проследования без замены из пункта формирования до пункта оборота и обратно и устанавливается местными правилами и нормами на основе опытных данных.

Выход колодок с поверхности катания за наружную грань колеса не допускается.

Минимальная толщина колодок, при которой они подлежат замене устанавливается в зависимости от длины гарантийного участка, но не менее: чугунных — 12 мм; композиционных с металлической спинкой – 14 мм, с сетчато-проволочным каркасом – 10 мм (колодки с сетчато-проволочным каркасом определяют по заполненному фрикционной массой ушку).

Толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе – на расстоянии 50 мм от тонкого торца.

В случае износа боковой поверхности колодки со стороны гребня колеса, проверить состояние траверсы, тормозного башмака и подвески тормозного башмака, выявленные недостатки устранить, колодку заменить;

Металлокерамические накладки толщиной 13 мм и менее и композиционные накладки толщиной 5 мм и менее по наружному радиусу накладок подлежат замене. Толщину накладки следует проверять в верхней и нижней части накладки в держателе накладки. Допускается разница толщин между верхней и нижней частью накладки в держателе накладки не более 3 мм.

Таблица III.1 — Выход штока тормозных цилиндров пассажирских вагонов, мм

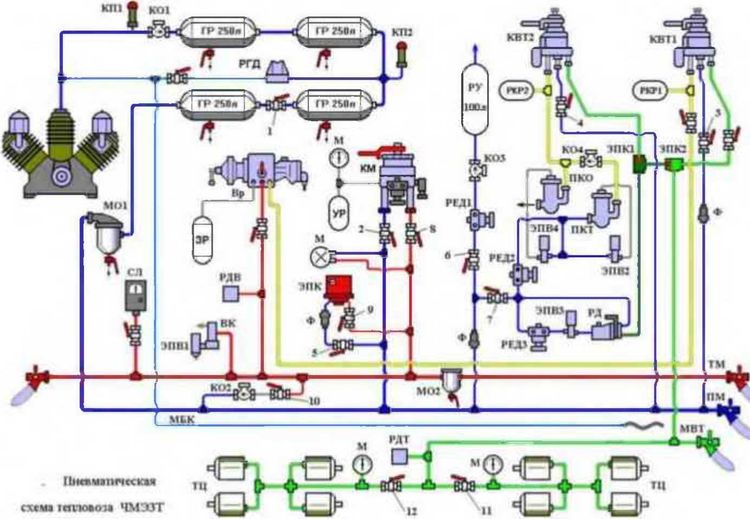

Тормозное оборудование каждой секции локомотива включает в себя пневматическую систему и рычажную передачу. К пневматической системе относятся приборы питания сжатым воздухом, управления, торможения, а также манометры и воздухопровод с арматурой. Принципиальные пневматические схемы тормозного оборудования всех локомотивов в основном одинаковы. В качестве примера рассмотрим такую схему для маневрового тепловоза ЧМЭ3.

Содержание

Маневровый тепловоз ЧМЭЗТ оборудован:

- автоматическим,

- прямодействующим (неавтоматическим),

- ручным и

- электрическим (реостатным) тормозами.

Приборы питания

На тепловозе установлен трехцилиндровый двухступенчатый компрессор К-2, привод которого осуществляется от коленчатого вала дизеля с помощью гидромуфты, вал турбинного колеса которой через зубчатую передачу с внутренним зацеплением передаст вращение валу привода компрессора. Компрессор (К) через обратный клапан (КО1) нагнетает сжатый воздух в четыре последовательно соединенных главных резервуара (ГР) объемом по 250 л каждый. На напорном трубопроводе перед КО1 установлен предохранительный клапан КП1 (Tипa М). отрегулированный на давление 9,5 кгс/см 2 , а на соединительном трубопроводе между вторым и третьим ГР установлен предохранительный клапан КП2 (типа М), отрегулированный на давление 9,2 кгс/см 2 . Между третьим и четвертым ГР установлен разобщительный кран 1. Все ГР снабжены спускными кранами для удаления конденсата

Работой компрессора управляет регулятор давления (РГД), который при давлении в ГР более 8.5 кгс/см 2 начинает пропускать сжатый воздух к разгрузочным устройствам всасывающих клапанов компрессора, а также к золотниковой коробке гидромеханического редуктора, вследствие чего происходит опорожнение гидромуфты привода компрессора и компрессор останавливается. При снижении давления в ГР менее 7,5 кгс/см 2 регулятор давления сообщает разгрузочные устройства компрессора и полость над золотником включения гидромуфты с атмосферой, вследствие чего коленчатый вал компрессора опять начинает вращаться. В качестве РГД может использоваться регулятор давления ЗРД или ГЗ/8", От напорного трубопровода отходит магистраль блокировки компрессоров (МБК).

Из ГР сжатый воздух через маслоотделитель (MOI) поступает в питательную магистраль (ГГМ), по отводам которой воздух проходит к приборам управления тормозами и другим пневматическим устройствам.

Приборы управления тормозами

Из ПМ через разобщительный кран 2 (кран двойной тяги усл. № 377) воздух проходит к поездному крану машиниста (КМ) усл. № 394, через который происходит зарядка уравнительного резервуара (УР) объемом 20 л, а также к кранам вспомогательного локомотивного тормоза (KBTL КВТ2) усл. № 254 через разобщительные краны 3 и 4 соответственно. Через разобщительный кран 5 и фильтр (Ф) сжатый воздух из ГГМ подходит к электропневматическому клапану автостопа (ЭПК) № 150, а через ра зобщитсльный кран 6, редуктор (РЕД1) усл. № 348 и обратный клапан КОЗ поступает в резервуар управления (РУ) объемом 100 л. Редуктор РЕД1 понижает давление ПМ с 8,5 кгс/см 2 до 5,0 кгс/см 2 . Через разобщительный кран 7 сжатый воздух из ПМ поступает к редукторам РЕД2 и РЕДЗ и к реле давления (РД) DAKO-TR.

Редуктор РЕД2 понижает давление ПМ с 8,5 кгс/см 2 до 4.0 кгс/см 2 и пропускает воздух к электропневматическим вентилям (ЭПВ2, ЭПВ4) типа EV-51, которые предназначены для дистанционно управления соответственно пневматическими клапанами торможения (ПКТ) и отпуска (ПКО). Редуктор РЕДЗ понижает давление ПМ с 8.5 кгс/см 2 до 2.0 кгс/см 2 и пропускает воздух к электропневматическому вентилю (ЭПВЗ) типа EV-51, который СЛУЖИТ ДЛЯ управления реле давления (РД) DAKO-TR.

Приборы торможения

К ним относятся воздухораспределители, тормозные цилиндры и запасные резервуары, которые устанавливают на каждой секции локомотива или на вагоне. К воздухораспределителю через разобщительные краны подключены тормозная магистраль, воздухопровод 16 к крану вспомогательного тормоза и запасной резервуар 14. При зарядке и отпуске тормозов через воздухораспределители заполняются тормозная магистраль и запасные резервуары воздухом под давлением (4,9-4-5,1) 10 5 Па (5,0—5,2 кгс/см 2 ) для пассажирских поездов и (5,2-4-5,4) 10 5 Па (5,3—5,5 кгс/см 2 ) для грузовых. Это давление в тормозной магистрали поддерживает кран машиниста, установленный в поездное положение. Тормозные цилиндры при этом сообщены с атмосферой. При торможении понижается давление в тормозной магистрали краном машиниста, воздухораспределитель электровоза или вагона срабатывает, разобщая тормозные цилиндры с атмосферой и соединяя с запасными резервуарами. В каждой кабине машиниста установлены манометры, по которым контролируют давление воздуха в главных резервуарах, тормозной магистрали, тормозных цилиндрах и уравнительном резервуаре крана машиниста.

Воздухопровод и арматура

На локомотиве имеются питательная магистраль ПМ и тормозная магистраль ТМ, магистраль тормозных цилиндров ТЦ и магистраль вспомогательного тормоза МВТ. По обоим концам локомотива на тормозной магистрали ставят концевые краны с рукавами для соединения тормозной магистрали отдельных единиц подвижного состава в общую систему, управляемую с локомотива. Между секциями все воздухопроводы соединены такими же рукавами. Электропневматический клапан автостопа (ЭПК) присоединен к воздухопроводам питательной и тормозной магистралей через разобщительный кран 5. Обратный клапан служит для соединения тормозной магистрали с питательной при следовании локомотива в холодном состоянии. К скоростемеру воздухопровод подходит от тормозной магистрали. К арматуре относятся фильтры, маслоотделители, пылеуловители, воздухоохладители, реле давления, клапан наибольшего давления. Маслоотделители МО и резервуары-сборники 5 со спускными кранами 6 служат для очистки воздуха. На случай превышения допустимого давления в главных резервуарах установлены предохранительные клапаны КП. Обратные клапаны КО не пропускают воздух из главных резервуаров к компрессорам.

ПМ и ТМ соединены трубопроводом, на котором установлены разобщительный кран 10 (кран холодного резерва) и обратный клапан КО2. При нормальной работе тепловоза разобщительный кран 10 закрыт На импульсных магистралях КВТ1 к КВТ2 установлены резервуары-компенсаторы соответственно РКР1 и РКР2 объемом по 5 л, которые предназначены для увеличения объема импульсной магистрали и обеспечения плавности торможения. (На ряде локомотивов установлен один резервуар-компенсатор в импульсной магистрали КВТ1. работающего через воздухораспределитель).

Торможение КВТ1

При торможении КВТ1 сжатый воздух из ПМ проходит через переключательный клапан № ЗПК2 и поступает в магистраль вспомогательного тормоза (МВТ), из которой через разобщительные краны 11 и 12 в тормозные цилиндры (ТЦ) соответственно первой и второй тележек. При торможении КВТ2 воздух из ПМ проходит через переключательный клапан № ЗПК1, переключательный клапан № ЗПК2 и далее в МВТ и в ТЦ обеих тележек. На каждой тележке расположено по четыре ТЦ диаметром 8”. Отпуск тормоза осуществляется постановкой ручки КВТ1 (КВТ2) в поездное положение При этом происходит выпуск воздуха из ТЦ обеих тележек в атмосфер) непосредственно через КВТ.

Торможение КМ

При торможении КМ происходит разрядка тормозной магистрали, в результате чего срабатывает на торможение воздухораспределитель ВР. который подключает запасной резервуар ЗР к импульсной магистрали КВТ1. Сжатый воздух из ЗР поступает в импульсную магистраль и далее в КВТ1. который срабатывает как повторитель и через переключательный клапан № ЗПК2 пропускает воздух из ПМ в МВТ и в ТЦ обеих тележек. Отпуск тормоза происходит при постановке ручки КМ в положение I или II. При этом повышается давление в ТМ, а ВР срабатывает на отпуск, вытекая через свои каналы в атмосферу сжатый воздух из импульсной магистрали КВТ1 и самого крана вспомогательного тормоза. В свою очередь, КВТ1 срабатывает на отпуск и сообщает ТЦ обеих тележек с атмосферой. На отводе МВТ установлено реле давления воздуха (РДТ) типа TSV-4E, которое разбирает схему электрического тормоза при повышении давления в ТЦ более 2,0 кгс/см 2 независимо от типа применяемого пневматического тормоза.

При следовании тепловоза в режиме электродинамического торможения при скорости менее 8 км/ч автоматически включается схема замещения реостатного тормоза пневматикой. При этом получает питание ЭПВЗ, который начинает пропускать воздух из ПМ через РЕДЗ, отрегулированный на давление 2,0 кгс/см 2 , в управляющую камеру РД DAKO-TR. Реле давления срабатывает на торможение и, в свою очередь, пропускает сжатый воздух из ПМ через разобщительный кран 7 и переключательные клапаны № ЗПК1, ЗПК2 в ТЦ обеих тележек. Давление воздуха в ТЦ соответствует величине давления воздуха в управляющей камере РД.

Дистанционное управление

Следование тепловоза в холодном состоянии

Для следования тепловоза в холодном состоянии необходимо перекрыть разобщительный кран 1 между третьим и четвертым ГР, разобщительные краны 5 и 9 к ЭПК, а также разобщительный кран 2 на трубопроводе ПМ к крану машиниста и разобщительный кран 4 на трубопроводе ПМ к КВТ2. Комбинированный кран 8 на ТМ устанавливают в положение двойной тяги, ручку КМ устанавливают в положение экстренного торможения, а ручку КВТ2 в положение VI. Ручка КВТ1 должна находиться в поездном положении. Необходимо открыть разобщительный кран 10 (кран холодного резерва) и установить воздухораспределитель на средний режим торможения. Скоростемеры и пневматические цепи вспомогательных аппаратов должны быть отключены от источников сжатого воздуха соответствующими разобщительными кранами, концевые краны питательной магистрали закрыты, а соединительные рукава ПМ сняты. После подготовки тепловоза к следованию в недействующем состоянии все ручки разобщительных кранов должны быть опломбированы.

Читайте также: