Как обеспечить герметичность запорной арматуры

Обновлено: 02.07.2024

Стандарт распространяется на все типы запорной трубопроводной арматуры на номинальное давление PN от 0,1 МПа и устанавливает нормы герметичности затворов и классы герметичности, а также соответствующие или допустимые утечки пробного вещества и требования к проведению испытаний на герметичность при приемо-сдаточных и других видах испытаний трубопроводной арматуры. Стандарт не распространяется на арматуру, которая разрабатывается изготавливается с учетом специальных требований заказчика применительно к конкретным условиям эксплуатации.

межгосударственный совет по стандартизации, метрологии и сертификации

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

межгосударственный

СТАНДАРТ

ГОСТ

9544-2005

Арматура трубопроводная запорная

КЛАССЫ И НОРМЫ ГЕРМЕТИЧНОСТИ

ЗАТВОРОВ

Стандартинформ

Предисловие

Сведения о стандарте

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 22 от 4 ноября 2005 г.)

За принятие проголосовали:

Краткое наименование страны

по MK (ИСО 3166) 004-97

Код страны

по MK (ИСО 3166) 004-97

Сокращенное наименование национального органа

по стандартизации

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию и метрологии

5 Приказом Федерального агентства по техническому регулированию и метрологии от 29 февраля 2008 г. № 23-ст межгосударственный стандарт ГОСТ 9544-2005 введен в действие в качестве национального стандарта в Российской Федерации с 1 апреля 2008 г.

6 ВЗАМЕН ГОСТ 9544-93

ГОСТ 9544-2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная запорная

КЛАССЫ И НОРМЫ ГЕРМЕТИЧНОСТИ ЗАТВОРОВ

Pipeline gate valves. Classes and rates of gates sealibility

Настоящий стандарт распространяется на все типы запорной трубопроводной арматуры на номинальное давление PN от 0,1 МПа и устанавливает нормы герметичности затворов и классы герметичности, а также соответствующие им допустимые утечки пробного вещества и требования к проведению испытаний на герметичность при приемо-сдаточных и других видах испытаний трубопроводной арматуры.

Настоящий стандарт не распространяется на арматуру, которая разрабатывается и изготавливается с учетом специальных требований заказчика применительно к конкретным условиям эксплуатации.

Допускается применение настоящего стандарта для других видов трубопроводной арматуры.

Настоящий стандарт пригоден для целей сертификации.

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 арматура запорная: Промышленная трубопроводная арматура, предназначенная для перекрытия потока рабочей среды.

3.2 пробное вещество: Испытательная среда для контроля герметичности затвора.

(Измененная редакция, Изм. № 1 ).

3.3 номинальное давление: Наибольшее избыточное рабочее давление при температуре рабочей среды 20 °С, при котором обеспечивается заданный срок службы арматуры, имеющей размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности при температуре 20 °С.

3.4 номинальный диаметр: Характеристика присоединяемых частей, например соединений трубопроводов, фитингов и арматуры. Номинальный диаметр не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода в миллиметрах. Номинальный диаметр следует указывать с помощью обозначения DN и числового значения, выбранного из ряда.

(Измененная редакция, Изм. № 1 ).

3.5 изготовитель: Предприятие, изготовляющее арматуру и (или) проводящее испытания.

3.6 затвор: Совокупность подвижной (золотник, диск и т.п.) и неподвижной (седло) частей запирающего элемента арматуры, образующая (при открытом затворе) проходное сечение или (при закрытом затворе) герметичное соединение.

3.8 класс герметичности: Характеристика затвора, оцениваемая наибольшей допустимой утечкой пробного вещества через затвор.

3.9 утечка: Проникновение вещества из герметизированного изделия через течи под действием перепада полного или парциального давления.

3.10 испытания на герметичность затвора: Испытание для оценки герметичности затвора после воздействия на него пробным веществом под давлением, установленным в стандартах, технических условиях (ТУ), конструкторской документации (КД) на арматуру.

3.11 контроль герметичности затвора: Технический контроль соответствия значения утечки пробного вещества через затвор конкретному классу герметичности.

Настоящий стандарт устанавливает:

4.1 Диапазон номинальных давлений арматуры от PN 1 до PN 420. Номинальные давления измеряют в кгс/см 2 .

4.2 Диапазон номинальных диаметров арматуры - от DN 3 до DN 2000.

(Новая редакция, Изм. № 1 ).

4.3 Установлены следующие классы герметичности затворов: А, В, С, D, В1, С1 и D1.

4.3.1 Класс герметичности (см. 3.7) и пробное вещество (см. 3.2) указывает разработчик в стандартах, ТУ, КД на арматуру.

4.3.2 Для затворов арматуры класса А номинальными диаметрами от DN 3 до DN 200 при номинальных давлениях от PN 1 до PN 420 и номинальными диаметрами от DN 250 до DN 2000 при номинальных давлениях от PN 1 до PN 200 устанавливают качественный критерий герметичности - отсутствие видимых утечек в течение времени выдержки. Испытания проводят воздухом давлением 6 кгс/см 2 или водой номинальным давлением, умноженным на 1,1. Допускается затворы арматуры номинальными диаметрами от DN 3 до DN 200 испытывать воздухом номинальным давлением.

Браковочным признаком затворов арматуры не является:

- при испытании водой - образование по контуру уплотнительной поверхности росы, не превращающейся в стекающие капли;

- при испытании воздухом - образование не отрывающихся пузырьков.

4.4 Время выдержки при контроле герметичности затворов арматуры для всех классов герметичности должно соответствовать указанному в таблице 1.

На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе. В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики. Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

-песчаные или газовые раковины;

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

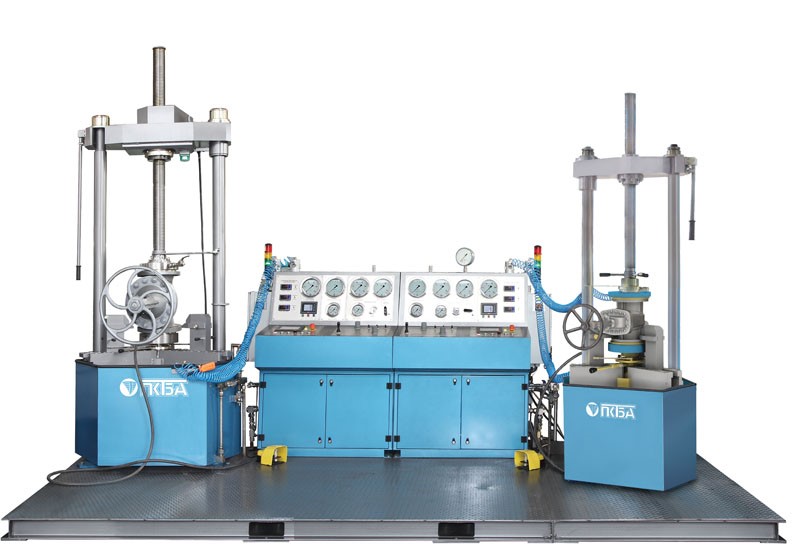

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

1. прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Для получения точных результатов в системе создается пробное давление, которое в 1,5 – 2 раза больше номинального параметра, то есть установленного технической документацией.

2. проверяемая арматура;

3. манометр (необходим для определения показателя давления в системе);

4.5.6 регулирующие клапаны, которые требуются для проведения испытания;

7.заглушка, дополненная трубкой;

8. емкость с водой, мензурка и специальная насадка на мензурку.

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

-механических повреждений и деформации металла;

– падения показателей манометра.

Чтобы получить более точные результаты, в ходе проверки специалист может простукивать арматурное изделие небольшим молоточком (весом не более 1 кг).

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

– плотность поверхностей, подвергающихся притирке;

-герметичность запорного устройства арматуры (рычага, маховика и так далее);

-качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

-вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

-проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

-можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Испытание проводится двумя квалифицированными сотрудниками. Проверка одним специалистом запрещена.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

1. манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

2. гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Для более точного определения результатов в жидкость, предназначенную для заполнения арматуры, можно добавить люминесцентные вещества, которые отлично просматриваются под воздействием ультрафиолетовых лучей.

Результаты проверки

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

-

1класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

2. II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

3. III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

-нормы, установленные для вентилей;

-нормы для других видов арматуры запорной.

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифициров а нных устройствах.

Трубопроводная запорно-регулирующая арматура устанавливается на трубопровод для регулирования или полного перекрытия потока рабочей среды в системе. Что бы с успехом выполнять данные задачи, трубопроводная арматура должна обладать характеристиками с соответствующими требованиям, которые предъявляются к арматуре, таким как герметичность запорного элемента, прочность корпуса и др.

В настоящее время требования предъявляемые к запорно-регулирующей арматур к довольно высоки. Для того чтобы изготовленная арматура соответствовала требованиям и нормам, заводы-изготовители обязаны проводить разнообразные предварительные испытания своих изделий.

Основными видами испытаний трубопроводной арматуры являются испытания на прочность и герметичность.

Испытания трубопроводной арматуры при помощи специального стенда. На этот стенд устанавливаются следующие виды приборов:

- ручной или электрический насос, который подает воду в проверяемую арматуру под определенным давлением.

- проверяемая запорно-регулирующая арматура;

- манометр, измеряющий показатель давления в трубопроводной системе;

- регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

Испытания на прочность

Запорно-регулирующая арматура на большинстве производств в основном изготавливается из различных видов металла методом литья. При этом в процессе изготовления на корпусе изделий могут образовываться следующие дефекты:

- трещины корпуса;

- газовые или песчаные раковины;

- пористость металла;

- неоднородность материала.

Для выявления и устранения данных дефектов и проводится проверка на прочность и плотность материала, применяемого при изготовлении изделий трубопроводной арматуры.

В проверяемую арматуру под определенным давлением и при нормальной температуре воздуха подается вода. Чтобы получить более точные результаты, в системе создается пробное давление, которое в 1,5 – 2 раза больше давления установленного технической документацией.

Время проведения испытаний обычно составляет 25 – 30 секунд. Если возникнет необходимость, то время испытаний запорной арматуры может быть увеличено.

Для получения более точных результатов во время проверки специалист может простукивать проверяемое изделие небольшим молоточком (весом не более 1 кг).

Результаты проверки оцениваются квалифицированными специалистами посредством внешнего осмотра изделия.

Испытание запорной арматуры считается успешно пройденным, если не обнаружено следующих дефектов:

Успешность проведения испытаний трубопроводной арматуры оценивается в соответствии с нормами, установленными ГОСТ Р 53402-2009.

Испытания на герметичность

После испытаний на прочность и плотность металла изготовления запорной арматуры проводится испытания данной арматуры на класс герметичности.

Данный вид испытаний необходим для проверки следующих характеристик арматуры:

- качество обработки уплотнительных поверхностей деталей запорного элемента;

- качество сборки разъемных соединений сальникового, сильфонного или мембранного узлов;

Для проверки герметичности запорной арматуры необходимо соблюдение следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников, проводящих испытание и проверяемую арматуру;

- проводится испытание на герметичность только после успешно пройденного испытания на прочность изделия, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных дефектов на корпусе.

- проверка должна проводиться двумя квалифицированными специалистами. Проверка одним сотрудником запрещена.

Испытания на герметичность проводят двумя способами

Манометрический способ. Данный способ применяют для проверки арматуры, которая состоит из нескольких частей, которые не имеют возможности визуального осмотра.

Запорная арматура устанавливается на стенд, который описан выше. Далее, под определенным давлением заполняют систему газообразным веществом. Проверка считается успешной, если в течение необходимого времени давление в системе не падает, остаётся на прежнем уровне.

Гидростатический способ. Он используется для проверки запорной арматуры, основные узлы которой доступны для проведения визуального осмотра.

Проверяемую арматуру при помощи насоса под давлением заполняют жидкостью и выдерживают определенное количество времени. Испытание считается успешно пройденным в том случае, если на арматуре не обнаружены протечки. Для более надежного определения результатов в жидкость, предназначенную для заполнения арматуры, добавляют люминесцентные вещества, которые отлично просматриваются под воздействием ультрафиолетовых лучей.

При проверках задвижек и кранов давление создается по очереди с обеих из сторон запорного элемента изделия. Соответственно, с противоположной стороны производится осмотр. Испытания в заслонках и клапанах проводится, как правило, с одной стороны.

Запорная арматура в закрытом положении не должна пропускать рабочую среду из одной части трубопровода в другую. Однако, не ко всей запорной арматуре предъявляются особо высокие требования в отношении герметичности, поскольку иногда некоторая незначительная протечка допустима. Герметичность запорной трубопроводной арматуры классифицируется по классам: А, В, С, D с соответствующими нормами допустимой протечки, которые нормируются по ГОСТ 9544-93. Класс герметичности А видимых протечек не допускает.

Соответствие запорно-регулирующей трубопроводной арматуры определенным техническим регламентам, стандартам или техническим условиям подтверждается сертификатами соответствия.

Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации. Изобретение направлено на повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей. Этот результат достигается за счет того, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора. 2 ил.

Формула изобретения

Способ контроля герметичности затвора запорной арматуры в период эксплуатации, отличающийся тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

Описание изобретения к патенту

Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации.

В условиях эксплуатации промышленная трубопроводная арматура подвергается многочисленным внутренним и внешним воздействиям, которые связаны с технологическими режимами процессов, протекающих внутри трубопроводов. Т.к. трубопроводная арматура является наиболее ответственным элементом коммуникаций, то для надежного обеспечения ее работоспособности и своевременного ремонта при эксплуатации необходимо прогнозировать или осуществлять контроль основного показателя ее качества - герметичности затвора в процессе циклической эксплуатационной наработки. Нормы герметичности затворов запорной арматуры регламентированы ГОСТ 9544. Максимально допустимые значения протечек за единицу времени соответствуют одному из четырех классов герметизации затворов.

Стандарт распространяется на затворы запорной трубопроводной арматуры клапанного типа с уплотнением металл по металлу, работающие при давлении от 0,1 до 20 МПа и температуре до 500°С. Стандарт устанавливает метод определения допустимой величины протечки через затвор арматуры, подвергающийся контактному износу и износу частицами абразива, находящимися в проводимой среде. Величины протечек определяются расчетным путем по формуле с учетом размеров уплотнительных элементов затвора, технологических характеристик проводимой среды, времени срабатывания и количества наработки циклов.

К недостаткам известного способа следует отнести невозможность измерения фактической истинной величины протечек через затвор трубопроводной арматуры в данный момент времени. Способ имеет прогностический характер и основан на экспериментальных данных. Для установления истиной величины протечек необходим демонтаж изделия с трубопровода и проведение испытаний по методике (см. НПАА Основной контроль и испытание запорной арматуры. Инструкция, М., 2003, рис. 2.8, рис. 2.9.), что трудоемко и связано с остановкой технологического процесса.

Цель изобретения - повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей затвора.

Указанная цель достигается тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

На фиг.1 изображен продольный разрез затвора клиновой задвижки; на фиг.2 - продольный разрез затвора запорного клапана.

Затвор запорной арматуры (задвижка, клапан) состоит из уплотнительных полей 1 и 2, корпуса 3 и уплотнительных полей 4 и 5, запорного органа 6 (клин или тарелка).

На уплотнительном поле 1 и 2 выполнено соответственно по две кольцевые канавки 7 и 8, 9 и 10, максимально приближенные к периферии поля, канавки 7, 8, 9, 10 соединены с внешней стороны выходными каналами 11, 12, 13, 14, перекрываемыми запорным элементом 15.

Определение величины протечек производится при закрытом затворе следующим образом.

1. При двухсторонней герметичности при подаче рабочей среды по стрелке А открываются каналы 12 и 14, если протечки не наблюдается, то задвижка работоспособна. Если протечки в единицу времени превышают допустимую величину, оговоренную в технических условиях по эксплуатации, то принимается решение по ее ремонту.

Если подача рабочей среды по стрелке В, то открываются соответственно каналы 11 и 13 и проводятся замеры протечек. Далее контроль аналогично, как по стрелке А.

2. При одностороннем уплотнении задвижки. При подаче рабочей среды по стрелке А открывается канал 14, а при подаче по стрелке В - канал 11 и производятся замеры протечек. Далее контроль аналогично по п.1.

При подаче рабочей среды по стрелке А открывается канал 12, а по стрелке В - канал 11.

Если протечка не обнаружена, клапан работоспособен, если протечка превышает допустимую величину, надо производить ремонт затвора.

Таким образом, благодаря тому, что процесс определения величины протечки производится во время эксплуатации трубопроводной арматуры без ее демонтажа с трубопровода, и позволяет определить в любой момент времени истинную фактическую величину протечки затвора, т.е. степень его герметичности, тем самым своевременно произвести предупредительный ремонт, а значить, и повысить срок службы изделия.

На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе. В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики. Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Проверка прочности запорной арматуры

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

Схема стенда для проверки прочности материала

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

Выступление влаги на поверхности арматуры

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Результаты проверки

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

Проведение испытания арматуры представлено на видео.

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

Данное техническое решение имеет ряд недостатков, осложняющих его применение на практике: необходимость доработки соответствующей проектной документации для действующих установок, значительные затраты на приобретение, монтаж и эксплуатацию дополнительного оборудования.

С целью устранения указанных недостатков предлагается система автоматизированной проверки герметичности, которая не требует установки дополнительной запорной арматуры.

Автоматизированная проверка герметичности осуществляется в три этапа.

1. Подготовительный этап – продувка (заполнение) газом участка трубопровода с проверяемым запорным оборудованием.

2. Проверка герметичности запорной арматуры при максимальном давлении после закрытия ручного вентиля подачи газа при открытом предохранительном запорном клапане.

Герметичность запорной арматуры оценивается по величине падения давления газа на проверяемом участке трубопровода за фиксированный промежуток времени.

3. Проверка герметичности затвора предохранительного запорного клапана.

Герметичность затвора предохранительного запорного клапана оценивается по величине приращения давления газа за фиксированный промежуток времени после открытия ручного вентиля подачи газа.

На первом этапе при полностью открытых регулирующей заслонке РЗ открываются запорные вентили В1, В3 и предохранительный запорный клапан ПЗК с целью продувки газом проверяемого участка газопровода.

На втором этапе запорный вентиль В3 закрывается, при этом давление газа Рг на этом участке газопровода возрастает до максимального давления. Затем закрывается запорный вентиль В1, и с этого момента модуль формирования разрешающего сигнала МФРС на розжиг горелки начинает контроль изменения выходного сигнала датчика давления ДД. Если через промежуток времени t1 выходной сигнал датчика давления ДД не изменится или уменьшится на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала МФРС формируется промежуточный сигнал Х1=1, свидетельствующий о положительном результате проверки герметичности на втором этапе, в противном случае формируется значение сигнала Х1=0.

На третьем этапе закрывается предохранительный запорный клапан ПЗК, приоткрывается запорный вентиль В3 до момента, пока давление газа Рг на проверяемом участке не снизится до 40-60 процентов от его максимального значения. Затем запорный вентиль В3 полностью закрывается, а запорный вентиль В1 открывается. Если через промежуток времени t2 выходной сигнал датчика давления ДД останется неизменным или возрастет на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала МФРС формируется промежуточный сигнал Х2=1, свидетельствующий о положительном результате проверки герметичности на третьем этапе, в противном случае формируется значение сигнала Х2=0.

Владельцы патента RU 2275610:

Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации. Изобретение направлено на повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей. Этот результат достигается за счет того, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора. 2 ил.

Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации.

В условиях эксплуатации промышленная трубопроводная арматура подвергается многочисленным внутренним и внешним воздействиям, которые связаны с технологическими режимами процессов, протекающих внутри трубопроводов. Т.к. трубопроводная арматура является наиболее ответственным элементом коммуникаций, то для надежного обеспечения ее работоспособности и своевременного ремонта при эксплуатации необходимо прогнозировать или осуществлять контроль основного показателя ее качества — герметичности затвора в процессе циклической эксплуатационной наработки. Нормы герметичности затворов запорной арматуры регламентированы ГОСТ 9544. Максимально допустимые значения протечек за единицу времени соответствуют одному из четырех классов герметизации затворов.

Стандарт распространяется на затворы запорной трубопроводной арматуры клапанного типа с уплотнением металл по металлу, работающие при давлении от 0,1 до 20 МПа и температуре до 500°С. Стандарт устанавливает метод определения допустимой величины протечки через затвор арматуры, подвергающийся контактному износу и износу частицами абразива, находящимися в проводимой среде. Величины протечек определяются расчетным путем по формуле с учетом размеров уплотнительных элементов затвора, технологических характеристик проводимой среды, времени срабатывания и количества наработки циклов.

К недостаткам известного способа следует отнести невозможность измерения фактической истинной величины протечек через затвор трубопроводной арматуры в данный момент времени. Способ имеет прогностический характер и основан на экспериментальных данных. Для установления истиной величины протечек необходим демонтаж изделия с трубопровода и проведение испытаний по методике (см. НПАА Основной контроль и испытание запорной арматуры. Инструкция, М., 2003, рис. 2.8, рис. 2.9.), что трудоемко и связано с остановкой технологического процесса.

Цель изобретения — повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей затвора.

Указанная цель достигается тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

На фиг.1 изображен продольный разрез затвора клиновой задвижки; на фиг.2 — продольный разрез затвора запорного клапана.

Затвор запорной арматуры (задвижка, клапан) состоит из уплотнительных полей 1 и 2, корпуса 3 и уплотнительных полей 4 и 5, запорного органа 6 (клин или тарелка).

На уплотнительном поле 1 и 2 выполнено соответственно по две кольцевые канавки 7 и 8, 9 и 10, максимально приближенные к периферии поля, канавки 7, 8, 9, 10 соединены с внешней стороны выходными каналами 11, 12, 13, 14, перекрываемыми запорным элементом 15.

Определение величины протечек производится при закрытом затворе следующим образом.

1. При двухсторонней герметичности при подаче рабочей среды по стрелке А открываются каналы 12 и 14, если протечки не наблюдается, то задвижка работоспособна. Если протечки в единицу времени превышают допустимую величину, оговоренную в технических условиях по эксплуатации, то принимается решение по ее ремонту.

Если подача рабочей среды по стрелке В, то открываются соответственно каналы 11 и 13 и проводятся замеры протечек. Далее контроль аналогично, как по стрелке А.

2. При одностороннем уплотнении задвижки. При подаче рабочей среды по стрелке А открывается канал 14, а при подаче по стрелке В — канал 11 и производятся замеры протечек. Далее контроль аналогично по п.1.

При подаче рабочей среды по стрелке А открывается канал 12, а по стрелке В — канал 11.

Если протечка не обнаружена, клапан работоспособен, если протечка превышает допустимую величину, надо производить ремонт затвора.

Таким образом, благодаря тому, что процесс определения величины протечки производится во время эксплуатации трубопроводной арматуры без ее демонтажа с трубопровода, и позволяет определить в любой момент времени истинную фактическую величину протечки затвора, т.е. степень его герметичности, тем самым своевременно произвести предупредительный ремонт, а значить, и повысить срок службы изделия.

Способ контроля герметичности затвора запорной арматуры в период эксплуатации, отличающийся тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

Читайте также:

- Государство как ценность в философии права

- Стимулирует активность граждан для выполнения определенных политических задач какая функция

- Готовилось ли покушение на сталина во время парада 1941 года

- Кто распоряжается вкладом совершеннолетнего вкладчика

- Согласно статье 1 конституции россия правовое государство вспомни какое государство называют