Что такое отдых возврат рекристаллизация

Обновлено: 25.04.2024

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Возврат

Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре:

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами.

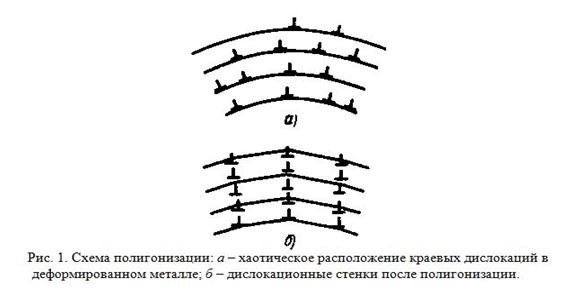

Рисунок 1 — Схема полигонизации

а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации

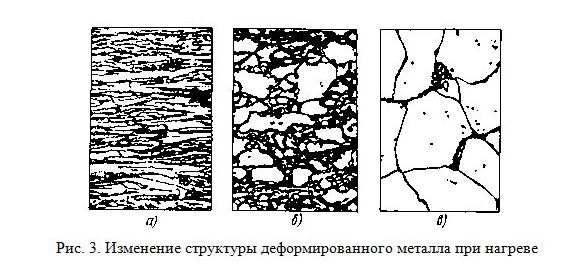

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный. Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рисунок 2). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рисунок 3, позиция а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рисунок 2 — Влияние нагрева деформированного металла на механические свойства

Рисунок 3 — Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация

Процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления:

- для металлов а = 0,4;

- для твердых растворов а = 0,5 .. 0,8;

- для металлов высокой чистоты а = 0,1 .. 0,2.

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

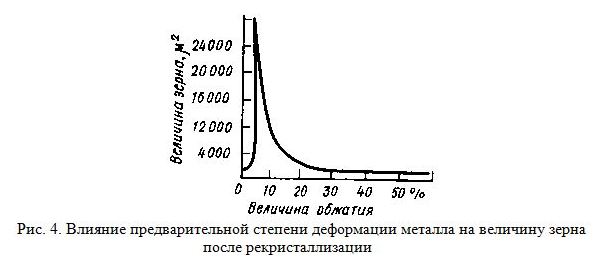

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации.

Рисунок 4 — Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят дпя малоуглеродистых сталей при температуре 600…700 o С, для латуней и бронз – 560…700 o С, для алюминевых сплавов – 350…450 o С, для титановых сплавов – 550…750 o С.

Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений. Деформированный металл находится в неравновесном, неустойчивом состоянии. Переход к более равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов. При низких температурах подвижность атома мала, а в состояние наклепа может сохраняться неограниченно долго.

С повышением температуры диффузия атомов увеличивается и в металле начинают развиваться процессы, приводящие его к более равновесному состоянию. Это явление возврата.

Первая стадия возврата – отдых, наблюдается при невысоком нагреве. При отдыхе происходит уменьшение количества вакансий, уменьшение плотности дислокаций, частичное снятие напряжений.

Вторая стадия возврата – полигонизация, деление зерен на части – полигоны (субзерна).

Рекристаллизация. При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит процесс рекристаллизации.

Рекристаллизацией называется процесс образования и роста новых зерен при нагреве наклепанного металла до определенной температуры. Этот процесс протекает в две стадии. Различают рекристаллизацию первичную (обработки) и собирательную.

Рекристаллизация первичная (обработки) заключается в образовании зародышей и росте новых равновесных зерен с неискаженной кристаллической решеткой. Наиболее вероятно, что новые зерна возникают у границ блоков и зерен, пакетов скольжения внутри зерен, где решетка металла была наиболее сильно искажена при пластической деформации. Количество новых зерен постепенно увеличивается и, в конечном счете, в структуре не остается старых деформированных зерен.

Находящийся в неустойчивом состоянии деформированный металл стремится перейти в устойчивое состояние с наименьшим запасом свободной энергии. Этому состоянию соответствует процесс образования новых зерен с неискаженной кристаллической решеткой. В местах, где решетка наиболее искажена и, следовательно, наименее устойчива, при нагреве происходит перемещение атомов, восстановление решетки и возникновение зародышей новых равновесных зерен. Зародышами новых зерен могут быть и объемы (блоки) с наименее искаженной решеткой, куда переходят атомы из соседних объемов с искаженной решеткой.

Собирательная рекристаллизация – вторая стадия рекристаллизационного процесса заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. Рост зерен объясняется тем, что при наличии большого количества мелких зерен их общая поверхность очень велика, поэтому металл обладает большим запасом поверхностной энергии. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

С началом рекристаллизации происходит существенное изменение свойств металла, противоположное изменению свойств при наклепе. Понижается прочность металла. Увеличивается пластичность, вязкость, теплопроводность и другие свойства, понижающиеся при наклепе На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Величина зерен возрастает с увеличением времени выдержки. Наиболее крупные зерна образуются после незначительной предварительной деформации. Такая степень деформации называется критической.

Рекристаллизационный отжиг. Этот вид отжига производится с целью устранения наклепа холоднодефор-мированного металла. Наклепанный металл очень тверд и хрупок, его кристаллическая решетка находится в неравновесном состоянии, обладая большим запасом избыточной свободной энергии. В сильно наклепанном металле из-за слияния дислокаций в местах их скопления наблюдаются опасные дефекты – зародыши трещин. В ряде случаев наклеп приходится устранять. Для этого требуется нагрев, стимулирующий диффузионные процессы. Однако рекристаллизационный отжиг из-за значительно более низкой температуры и намного меньшей продолжительности его проведения при практически одинаковых результатах более предпочтителен.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Глава 10. Возврат к дульнозарядным орудиям

Глава 10. Возврат к дульнозарядным орудиям С самого своего появления на флоте орудия Армстронга оказались источником трудностей, сомнений и опасности – особенно 110-фунтовые (7") орудия. Вуличский арсенал стал просто национальным унижением. Вместо того, чтобы хранить

Глава 91. Возврат 13,5-дм орудиям

Глава 45. Возврат к казнозарядным орудиям

Глава 45. Возврат к казнозарядным орудиям Рост толщины брони до неимоверной величины, имевший место в течение последних лет, заставил производителей вооружения обратить пристальное внимание на совершенствование артиллерии для получения более высоких начальных

Глава 54. Возврат к башенным кораблям

Глава 29. Возврат к казнозарядным орудиям не рекомендован

Глава 29. Возврат к казнозарядным орудиям не рекомендован В течение 1868 г. Комитет по выбору артиллерии оказывал давление на Военное ведомство с тем, чтобы снова принять на вооружение казнозарядные орудия и начать новую "орудийную революцию". Рапорт Комитета был

НАРЯДУ С МАШИННОЙ СОРТИРОВКОЙ ВОЗВРАТ К СОРТИРОВКЕ ВРУЧНУЮ

4.8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры.Термическая

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава,

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

начальная стадия процесса Возврата металлов при их низкотемпературном (до 0,05÷0,2 Тпл) нагреве после деформации или радиационного облучения и связанная с перераспределением точечных дефектов (межузельных атомов, вакансий (См. Вакансия) и их комплексов) и Дислокации, а также с частичной релаксацией (См. Релаксация) упругих напряжений. Примеси внедрения и в меньшей мере примеси замещения тормозят О. м., смещая его к более высоким температурам. О. м. сопровождается восстановлением ряда физических свойств (электросопротивления, плотности) деформированных материалов и слабее влияет на механические свойства. На этой стадии снимается примерно до 70% прироста электросопротивления и до 50% уменьшения плотности, вызванных деформацией (полностью эти свойства восстанавливаются на стадии рекристаллизации (См. Рекристаллизация)).

Лит.: Возврат и рекристаллизация металлов. [Сб. ст.], пер. с англ., М., 1966, с. 9—68; Горелик С. С., Рекристаллизация металлов и сплавов, М., 1967.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Отдых металлов" в других словарях:

отдых металлов — Начальная стадия процесса возврата металлов при их низкотемпературном (до 0,05 0,27) нагреве после деформации или радиационного облучения и связанная с перераспределением точечных дефектов (межузельных атомов, вакансий) и дислокаций, а также с… … Справочник технического переводчика

ОТДЫХ (металлов) — ОТДЫХ металлов, начальная стадия процесса возврата (см. ВОЗВРАТ) деформированного металла, протекающая при низкотемпературном нагреве (до 0,2tпл) и связанная с перераспределением точечных дефектов и дислокаций, а также с частичной релаксацией… … Энциклопедический словарь

Отдых металлов — [recovery of metals] начальная стадия процесса возврата металлов при их низкотемпературном (до 0,05 0,2 Tпл) нагреве после деформации или радиационного облучения и связанная с перераспределением точечных дефектов (межузельных атомов, вакансий) и… … Энциклопедический словарь по металлургии

отдых металлов — начальная стадия процесса возврата деформированного металла, протекающая при низкотемпературном нагреве (до 0,2 tпл) и связанная с перераспределением точечных дефектов и дислокаций, а также с частичной релаксацией напряжений … Энциклопедический словарь

ОТДЫХ — металлов начальная стадия процесса возврата деформированного металла, протекающая при низкотемпературном нагреве (до 0,2tпл) и связанная с перераспределением точечных дефектов и дислокаций, а также с частичной релаксацией напряжений … Большой Энциклопедический словарь

ОТДЫХ — металлов начальная стадия возврата. Осн. процесс при О. уменьшение концентрации вакансий, возросшей в результате пластич. деформации … Большой энциклопедический политехнический словарь

возврат — а; м. к Возвратить возвращать и Возвратиться возвращаться. В. имущества. В. болезни. Рукопись подлежит возврату. Отдать без возврата (не требуя возвращения; безвозвратно). Нет возврата к чему л. (утрачено, покончено с чем л. безвозвратно). ◁… … Энциклопедический словарь

Металловедение — наука, изучающая связи состава, строения и свойств металлов и сплавов, а также закономерности их изменения при тепловых, механических, физико химических и др. видах воздействия. М. научная основа изысканий состава, способов изготовления и … Большая советская энциклопедия

Вакансия — I Вакансия (франц. vacance, от лат. vacans пустующий, свободный) свободная должность в учреждении, свободное место в учебном заведении. II Вакансия дефект по Шотки, дефект кристалла, представляющий собой отсутствие атома или иона… … Большая советская энциклопедия

Отжиг — вид термической обработки (См. Термическая обработка)металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При О. осуществляются… … Большая советская энциклопедия

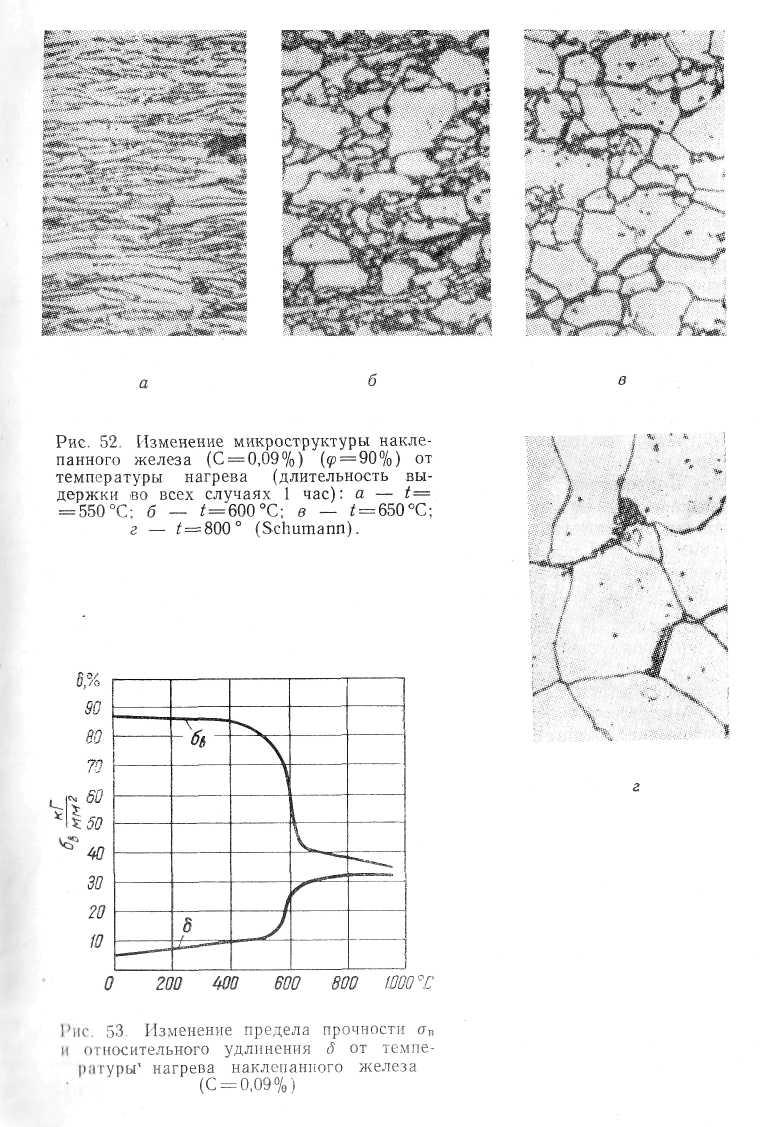

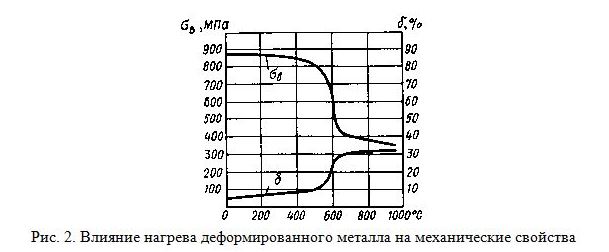

Сопоставим изменение свойств с изменениями в микроструктуре металла. Металл после деформации обладает повышенной свободной энергией и находится в неустойчивом состоянии. Нагрев наклепанного железа до 550°С (рис. 52) не сопровождается изменением в строении зерен металла (увеличилась только интенсивность травления границ вытянутых зерен). Рентгеноструктурный анализ указывает на существенное снижение внутренних напряжений при 550°С, которое происходит за счет микросдвигов внутри зерен из-за снижения т металла при нагреве. Снижение внутренних напряжений сопровождается некоторым понижением прочностных свойств в при одновременном повышении пластичности (рис. 53). Описанные изменения в строении наклепанного металла при нагреве называются отдыхом или возвратом.

3. Рекристаллизация

Нагрев наклепанного материала до температуры рекристаллизации (Tрек) сопровождается резким изменением микроструктуры (рис. 52б). Она состоит частично из мелких зерен, образовавшихся по границам ранее вытянутых кристаллов. Другая часть структуры состоит из уже успевших вырасти зерен. Рекристаллизацией называется образование и рост новых равноосных зерен из деформированных кристаллов.

Образование зародышей рекристаллизации и, связанное с этим резкое изменение свойств, характеризуют первичную рекристаллизацию или рекристаллизацию обработки.

Нагрев до Tрек приводит к резкому снижению предела прочности B, при одновременном возрастании пластичности 6, рис. 53.

№ 25. Можно ли классифицировать изменения в наклепанной стали при 550°С как рекристаллизацию? Чем можно обосновать сделанное заключение? Ответ (см. на с. 60): 1) можно, - произошло снижение прочности и увеличение пластичности; 2) нельзя, - в микроструктуре изменений не обнаруживается; исходные свойства далеко еще не восстановились.

Температура (точнее интервал температур), при котором проходит процесс рекристаллизации называется температурой рекристаллизации. По А.А. Бочвару для технически чистых металлов Tрек04Тпл, где Tрек и Тпл - абсолютные температуры рекристаллизации и плавления, соответственно, теоретически для железа Трек=450°С; для ускорения процесса рекристаллизации железа практически используется более высокая температура 550. 600°С. Увеличение времени выдержки при температуре рекристаллизации или дальнейшее повышение температуры нагрева приводит к росту центров рекристаллизации.

При этом большое влияние оказывают процессы самодиффузии атомов. Процессы роста зерен при рекристаллизации имеют много общего с ростом зерна при полиморфном превращении.

Собирательная рекристаллизация. Повышение температуры нагрева сопровождается укрупнением зерен при одновременном уменьшении их количества (рис. 52в и 52г). Этот процесс называется собирательной рекристаллизацией, которая наступает, когда выросшие центры рекристаллизации приходят во взаимное соприкосновение.

При этом происходит рост одних новых зерен за счет других (тоже новых). Причиной собирательной рекристаллизации является стремление системы к снижению свободной энергии, что достигается растворением мелких зерен и переходом их атомов к крупным зернам. Благодаря этому снижается поверхностная и общая энергия системы за счет уменьшения относительной протяженности границ зерен. Процесс собирательной рекристаллизации происходит путем миграции границы растущих кристаллов. В гетерофазных системах на интенсивность этого процесса большое влияние оказывают дисперсные частицы, которые тормозят миграцию границ, тем больше, чем больше их объемная доля в металле и чем меньше их размер.

Дальнейшее изменение свойств с увеличением температуры протекает слабо при собирательной рекристаллизации (рис. 53). Интенсивный рост зерна может привести к падению вязкости. Поэтому оптимальные свойства достигаются после реализации рекристаллизации обработки. На рост зерна, кроме температуры и состава металла, очень большое влияние оказывает степень предварительной деформации (рис. 54). При относительно малой деформации (1,5÷10%), названной критической степенью деформации, зерно приобретает огромные размеры. Это связано с неоднородной деформацией разных зерен при степенях деформации близких к критическим. Сильно деформированные зерна имеют большую объемную энергию, и будут поглощаться более стабильными зернами, деформация которых произошла в малой степени. Зависимость между величиной зерна, степенью деформации и температурой рекристаллизационного отжига дают диаграммы рекристаллизации (рис. 55).

№ 26. Производство железной проволоки осуществляется волочением при нормальной температуре. После определенных степеней утонения проволока рвется. В чем причины обрыва и что следует сделать для получения проволоки нужного сечения? Ответ (см. на с. 60): причины обрывов 1) понижение пластичности от наклепа, нужно осуществить промежуточный возврат (отдых) металла при 550°С; 2) наклеп и потеря пластичности металла, нужно после ~10% утонения осуществить рекристаллизационный отжиг (нагрев при 900°С); 3) наклеп металла, нужен рекристаллизационный отжиг при 650. 700 °С.

№ 27. В чем сходство между полиморфизмом и рекристаллизацией? Ответ (см на с. 60): оба процесса 1) связаны с изменением типа решетки; 2) протекают в твердом состоянии и связаны с процессом диффузии.

В зависимости от того, при какой температуре (ниже или выше температуры рекристаллизации) проводится обработка металла давлением, такая обработка подразделяется на: а) холодную, если температура обработки ниже температуры рекристаллизации; б) горячую, если температура выше температуры рекристаллизации. При холодной обработке металл наклёпывается. При горячей обработке эффект наклепа непрерывно устраняется рекристаллизацией.

Если скорость деформации выше скорости рекристаллизации, имеет место неполное устранение наклепа. Поэтому температура горячей обработки всегда значительно превышает температуру рекристаллизации.

№ 28. Какой обработкой следует считать прокатку свинца (tПЛ = 327°С) при комнатной температуре? Ответ (см на с. 60): 1) горячей; 2) холодной.

Современная теория образования и роста центров рекристаллизации связывает этот процесс с перераспределением дислокаций, которые возникли в металле при пластической деформации.

При этом механизм рекристаллизации в значительной степени зависит от степени предварительной деформации.

После больших степеней деформации (плотность дислокации и упругая энергия решетки велики) при нагреве, когда снижается предел текучести металла, происходит интенсивное перераспределение скоплений дислокаций (в том числе скольжением).

Если избыток дислокаций одного знака в дислокационных группировках велик, то в старой решетке скопления таких дислокаций создают больше угловых границ, внутри которых искажения решетки малы. Такие образования, величина которых порядка 1 мкм, являются центрами рекристаллизации.

Таким образом, роль диффузионных процессов при образовании центров рекристаллизации имеет вспомогательный, а не основной характер.

Рост центров рекристаллизации происходит за счет миграции больше угловых границ во внутрь старой решетки. Установлено, что на интенсивность такого роста большое влияние оказывает

Металл после деформации теряет свои свойства и переходит в неравновесное состояние. В равновесии металл пребывает при незначительном искажении кристаллической решетки и снятие напряжения, при возможности атомам к перемещению. В холодном состоянии подвижность структуры теряется, и состояние наклепа сохраняется неограниченное время. Когда же металл нагревается, диффузия атомов увеличивается, а процесс разупрочнения приводит структуру вещества в равновесие – возврат и рекристаллизация.

Возврат:

при небольшом нагреве атомы ускоряются и становятся более подвижными, уменьшается плотность их дислокации и внутреннее напряжение. В следствии трансформации, кристаллическая решетка восстанавливается.

Первая стадия возврата (частичное разупрочнение) называется отдыхом и возникает при температуре Т=(0.25…0.3)Тпл. В этой стадии кристаллическая решетка уменьшает искажение, но не теряет форму, размер и не влияет на текстуру деформации.

Деление зерен на фрагменты и полигоны при скольжении называется полигонизацией. При воздействии температуры возврата иногда возможно группировка зерен в стенки и деление их малоугловыми границами (рис.1).

При полигонизации кристалл имеет меньше энергии, поэтому образование полигонов энергетически выгодный процесс. Трансформация протекает при небольшой деформации, поэтому прочность снижается на 10 – 15%, а пластичность увеличивается (рис.2).

Границы полигонов имеют тенденцию к передвижению в сторону более плотной дислокации. Это увеличивает углы разориентировки зерен образованным при рекристаллизации. Процесс проходит без изменений в микроструктуре (рис. 3а).

Температура начала полигонизации не постоянная. Скорость возврата зависит от структуры металла, наличие примесей и их особенности, степени деформирования.

Рекристаллизация:

значительный нагрев побуждает атомы к миграции и процесс рекристаллизации происходит более наглядно.

Зарождение новых зерен правильной формы при нагреве деформированного вещества до определенной температуры называется рекристаллизацией. Дополнительный нагрев способствует резкому изменению структуры и свойств металла. Это проявляется в снижении прочности и электросопротивлению и стремительном повышении пластичности и теплопроводности вещества.

Первая стадия (первичная рекристаллизация) протекает с образованием новых правильных центров кристаллизации в местах наибольшей деформации, их росте и образовании неискаженной решетки. Количество новых фрагментов постепенно возрастает, и они полностью замещают деформированный участок. Энергетический потенциал для рекристаллизации основан на аккумулированной энергии наклепанного металла. Структура вещества всячески способствует образованию правильной кристаллической решетки.

Вторая стадия (собирательная), протекает как процесс роста новых зерен кристаллической решетки с помощью их поверхностной энергии. Малые зерна благодаря большей поверхности раздела более энергозапасливы, чем зерна больших размеров. Увеличение размера кристаллического центра снижает протяженность границ, и структура вещества приобретает равновесное состояние.

Рекристаллизация начинается при температуре строго пропорциональной температуре плавления: Трек =аТпл, для металлов а=0.4, для твердых растворов а=0.5…0.8, для металлов высокой чистоты а=0.1…0.2.

Свойства возвращенных металлов в большей степени зависят от размера образованных зерен. Большие их размеры при нагреве до показателя t1 снижают прочность и пластичность всей структуры. Основными показателями процесса, вследствие которых зерна приобретают определенный размер, являются – степень повреждения, температура нагрева и длительность выдержки (рис. 4).

Крупные зерна образуются при повышении температуры, увеличении времени, начальной деформации в 3 – 10 %. Такой показатель повреждения считается критическим и не очень желательным для проведения рекристаллизации.

Возвращение метала, путем рекристаллизации, на практике проводят при температуре 600 – 700 градусов Цельсия для малоуглеродистой стали, 560 – 700 градусов – для латуни и бронзы, алюминий трансформируется при 350 – 450 градусов, титановый сплавы – 550 – 750 градусов Цельсия.

Читайте также:

- Что обязан сделать дсп при приеме или отправлении поезда при запрещающем показании светофора

- Как рассчитать законную неустойку в рк

- Что обязан сделать водитель при перевозке рабочих

- Какие санкции может применить организация за неуплату взносов в международную организацию

- Какие средства защиты интересов римских граждан относились к особым средствам преторской защиты