Чем осуществляют диагностирование фильтра тонкой очистки топлива

Обновлено: 05.05.2024

Одним из важнейших механизмов автомобиля, отвечающих за бесперебойное снабжение двигателя горючим, является топливная система. С течением времени ее узлы приходят в негодность по причине естественного износа или неправильной эксплуатации. Определить, в чем заключается причина неисправности топливной системы, порой нелегко, и для этого может понадобиться тщательная пошаговая диагностика. Дело в том, что не всегда замеченные признаки неисправности свидетельствуют о неполадках в механизме топливоподачи, проблемы могут возникнуть в цилиндро-поршневой группе, системе зажигания, а также в электропитающих цепях. Поговорим о том, каковы признаки неполадок топливной системы, чем они могут быть вызваны, как их выявить и устранить.

Признаки неисправности

Поломки системы питания обычно происходят из-за регулярного использования некачественного горючего, в котором содержится вода или грязь. Для очистки его от посторонних примесей устанавливаются топливные фильтры. Эти очистители имеют ограниченный срок годности, указанный в документах, и должны меняться после определенного пробега. Если автовладелец не уверен в качестве используемого горючего, фильтры рекомендуется менять в 1,5-2 раза чаще. Кроме того, необходимо периодически очищать от загрязнений форсунки, бак и другие компоненты механизма.

Наиболее распространены нижеперечисленные признаки неисправности системы подачи горючего:

Причины неполадок

Нарушения в работе топливной системы возникают по следующим причинам:

Использование горючего низкого качества.

Попадание в бак (обычно вместе с топливом) воды и грязи.

Засорение элементов системы питания: фильтров, трубопроводов, впрыскивающих форсунок, топливного насоса, карбюратора (инжектора).

Полная или частичная потеря функции сливного трубопровода.

Поломка насоса (если нагнетатель погружного типа, то из-за частых поездок с малым количеством горючего в баке он может перегреться).

Ухудшение работы насоса.

Быстрое падение давления топлива после того, как выключено зажигание (причиной является неисправный обратный клапан нагнетателя, который не выдерживает давления).

Поломка регулятора топливного давления.

Приход в негодность элементов электропитания насоса или же плохой контакт в местах соединений электроцепи.

Износ дозирующих частей карбюратора или форсунок инжектора.

Ослабление хомутов в местах крепления шлангов.

Механические повреждения резиновых или металлических трубопроводов.

Нарушение регулировки или выход из строя инжектора (карбюратора).

Поломка датчиков (ДМРВ, ДК, ДУТ).

Неисправность топливомера.

Нарушение герметичности прокладок и уплотнений.

Чтобы определить точную причину неисправности, необходима тщательная проверка. Как уже говорилось, причиной проблем может быть не только система топливоподачи, но и связанные с ней механизмы.

Порядок диагностики

Прежде чем приступить к глубокому исследованию, нужно, удостовериться, что:

В бензобаке достаточно горючего.

Свечи зажигания исправны (выдают хорошую искру).

Под машиной не видно явных следов вытекшего бензина (дизтоплива).

Если любой из этих пунктов не соблюден – проверку можно заканчивать, не начиная. Если топлива в баке хватает, а искрообразование в норме – нужно проверять механизм топливоподачи.

Проверяя наличие искры, следует внимательно осмотреть поверхность свечей. Если на ней есть темные пятна – неисправны форсунки или понижено давление. Если свечи стали красными – привычное место заправки следует сменить.

Чтобы упростить и ускорить процесс диагностики, следует предварительно провести три контрольных процедуры, разделив поиск неполадок системы по участкам. Для этого надо проверить:

Функцию топливного насоса.

Качество работы впрыскивающих форсунок.

Полноту подачи горючего в карбюратор (инжектор), а также уровень давления.

Проверка насоса

Понять, что электронасос работает, можно по тонкому жужжанию, которое раздается после включения зажигания. Если нагнетатель расположен не в баке, а в нижней части машины, можно почувствовать слабую вибрацию, которую электрический мотор передает на корпус, прикоснувшись к днищу рукой.

Если электронасос не работает, сначала нужно проверить связанный с ним предохранитель. Если предохранитель не перегорел, нужно удостовериться в исправности соответствующего реле (когда оно срабатывает, слышен звук, а корпус элемента слегка вибрирует).

Если насос работает нормально, нужно проверить давление подаваемого топлива (если нагнетающее устройство относится к погружному типу), или, если узел наружный и к его клеммам имеется нормальный доступ, измерить уровень поступающего напряжения. Это делается с помощью вольтметра, подсоединенного к клеммам. При этом не следует отсоединять колодку, поскольку полученные данные в этом случае не будут соответствовать реальным, имеющим место в обычных условиях. Нормальный показатель напряжения для легковых автомобилей составляет 12В, на грузовых машинах он в 2 раза выше – 24В. Если разность потенциалов под нагрузкой ниже нормальной, то этим и объясняется пониженная функция электронасоса.

Перед тем, как приступить к проверке давления, которое выдает нагнетатель, нужно вынуть соответствующий предохранитель (или отключить разъем) и запустить мотор, который должен поработать, пока не заглохнет. Это поможет выработать остатки горючего на линии питания двигателя и, таким образом, сбросить остаточное давление.

Проведение замеров в топливной рампе

Как правило, топливная рампа снабжается штуцером, к которому при необходимости подключают манометр. Если его нет, то манометр нужно подсоединить к топливной магистрали на отрезке, отделяющем рампу от топливного фильтра. Затем возобновляется подача электроэнергии на насос, после чего включается зажигание. Время работы нагнетателя в режиме подкачки составляет приблизительно 2 секунды – этого достаточно, чтобы уровень давления поднялся до рабочего (обычно 2,5 – 3,5 МПа). Если же режим подкачки не предусмотрен конструкцией электронасоса, то он может быть включен принудительно. Для этого контакты на реле должны быть замкнуты.

Если данные, показанные манометром, слишком малы, или увеличиваются недопустимо медленно, надо установить причину. Проблемы могут заключаться в изношенном нагнетателе, забитом фильтрующем элементе или в нерабочем РДТ (регуляторе давления топлива). Последний проверить легче всего – достаточно с помощью струбцины пережать магистраль слива и произвести измерения манометром. Если они увеличились – РДТ вышел из строя.

Если уровень давления выше нормы, нужно отсоединить трубопровод слива, подставив под него предварительно емкость, и посмотреть, как изменятся результаты измерений. Если они остались прежними – причина в неисправности РДТ, если снизились – забита сливная магистраль.

После пуска ДВС показатель давления внутри рампы должен несколько снизиться (приблизительно на 0,5 МПа), а если быстро нажать на акселератор – остаться прежним.

Уровень давления может расти слишком медленно при засоренном топливном фильтре.

Выполняя измерения, нужно обратить внимание на то, как ведет себя стрелка манометра, когда силовой агрегат работает на холостом ходу. Если работа системы не нарушена, она должна слегка подрагивать. Значительная амплитуда колебаний стрелки – показатель засоренности сетки топливного нагнетателя или, в более редких случаях, неисправности РДТ.

Затем зажигание нужно выключить. После остановки двигателя показатель давления должен оставаться прежним. Его падение сигнализирует о возможном наличии следующих неполадок:

Выход из строя обратного клапана электронасоса.

Разгерметизация впрыскивающих форсунок.

Поломка РДТ.

Чтобы установить точную причину, мотор нужно снова завести и заглушить, предварительно пережав трубопровод подачи горючего. Если давление снижается – форсунки утратили герметичность, если же оно остается неизменным – неисправен РДТ.

Проводя поиск неисправности механизма топливоподачи, стоит также проверить, какова производительность нагнетателя горючего, после чего сравнить ее со значениями, которые указаны в документации изготовителя. Делается это следующим образом. Разъедините топливную магистраль за фильтром и включите электронасос, направив струю горючего в измерительную емкость. Нагнетатель должен проработать в течение 1 минуты. Если объем вытекшей жидкости меньше, чем указано в документации, это может говорить о загрязненности топливного фильтра или о потере насосом производительности. Точно установить причину можно, отсоединив очиститель и произведя повторную проверку. Если насос неисправен, его следует заменить.

Порядок устранения неисправностей

Следует помнить, что даже единственная неисправность может повлечь за собой цепную реакцию. Например, заливка в бак некачественного или грязного горючего может привести к тому, что понадобится чистить топливную емкость, а также сетку топливоприемника, форсунки и трубопроводы. Кроме того, придется менять топливный фильтр и сливать осадок, накопившийся в отстойниках.

К основным мероприятиям, которые производятся в ходе ремонта топливного механизма, относятся:

Замена неисправных частей системы энергопитания электронасоса (предохранитель, кабели, реле, а также штекерные соединения).

Замена сломанного бензонасоса.

Очистка контактов электронасоса, реле и измерителя воздушного потока с последующей обработкой препаратами для обслуживания электрических соединений.

Замена утративших герметичность уплотнителей и прокладок.

Продувка топливопровода с помощью компрессора по направлению к баку. Чтобы это сделать, нужно открутить крышку топливной емкости и снять с всасывающего штуцера насоса шланг. После подачи в него давления должно быть слышно, как в бензобаке бурлит горючее. После того, как продувка будет завершена, необходимо прочистить сетку топливозаборника.

Замена поврежденных трубопроводов, а также ослабленных крепежей в местах соединений.

Удаление воды, попавшей в топливный резервуар. Для этого нужно слить горючее, в котором содержится вода или добавить в бензобак специальные присадки, которые свяжут молекулы воды и не дадут им причинить вред силовому агрегату при попадании в него. В качестве такой присадки можно использовать технический спирт.

Слив отстоя (если в машине имеются отстойники).

Снятие бака с последующей его очисткой, после чего емкость промывается и высушивается. Делать это нужно, если обнаружены загрязнения, или в порядке профилактики (но нечасто, в среднем 1 раз в 5-7 лет).

Периодическая очистка топливной системы, а также впрыскивающих форсунок с помощью специальных присадок, которые нужно добавлять в топливо в соответствии с инструкцией изготовителя, прилагаемой к препарату.

Очистка сетки топливоприемника, расположенной внутри бензобака.

Замена в установленные сроки топливного фильтра. Если имеются сомнения в качестве используемого топлива, очиститель меняется в 1,5-2 раза чаще. Внеплановую замену фильтрующего элемента также следует произвести, если сильное загрязнение произошло единовременно.

Замена неисправных РДТ, ДМРВ, топливного и кислородного датчиков.

Замена топливного указателя, расположенного на приборной панели (если замечено, что его показания не соответствуют действительности).

Очистка забившихся или замена изношенных впрыскивающих форсунок.

Переборка карбюратора (инжектора) с заменой неисправных элементов, очистка и продувка узлов.

Регулировка.

Необходимо помнить, что обнаруженные неисправности в системе топливоподачи следует устранять не затягивая. Утечка горючего может стать причиной возгорания транспортного средства.

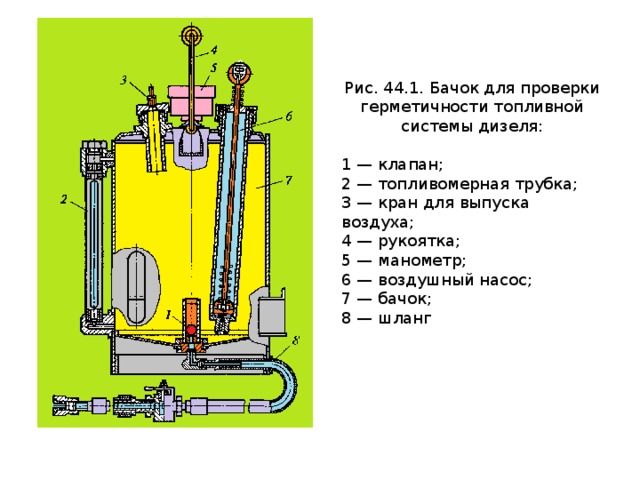

Неплотности в топливопроводах системы, в том числе на линии всасывания (до топливоподкачивающего насоса), можно выявить при помощи бачка (рис. 44.1).

Для этого отсоединяют от топливного бака топливопровод, отводящий излишек топлива, герметизируют его заглушкой, затем отсоединяют от бака подающий топливопровод и присоединяют к нему шланг бачка.

Топливо из частично заполненного бачка подают в систему под давлением 0,3 МПа, которое предварительно создается имеющимся в бачке воздушным насосом.

Негерметичность топливопроводов обнаруживают по появлению в местах соединений пузырьков воздуха и подтеканию топлива.

Занятие 44 Техническое обслуживание топливопроводов и фильтров системы питания дизельных двигателей

44.1. Устранение неплотностей толивопроводов

Неплотности в топливопроводах системы, в том числе на линии всасывания (до топливоподкачивающего насоса), можно выявить при помощи бачка (рис. 44.1).

Для этого отсоединяют от топливного бака топливопровод, отводящий излишек топлива, герметизируют его заглушкой, затем отсоединяют от бака подающий топливопровод и присоединяют к нему шланг бачка.

Топливо из частично заполненного бачка подают в систему под давлением 0,3 МПа, которое предварительно создается имеющимся в бачке воздушным насосом.

Негерметичность топливопроводов обнаруживают по появлению в местах соединений пузырьков воздуха и подтеканию топлива.

Рис. 44.1. Бачок для проверки герметичности топливной системы дизеля:

2 — топливомерная трубка;

3 — кран для выпуска воздуха;

6 — воздушный насос;

Неплотности в соединениях устраняют подтяжкой резьбовых соединений, заменой соответствующих уплотнительных прокладок или топливопроводов.

Если место подсоса воздуха обнаружить не удается, рекомендуется снять корпус фильтра грубой очистки топлива из топливного бака и проверить его на герметичность.

После устранения подсоса нужно удалить воздух из системы питания, для этого ослабляют пробки для выпуска воздуха из корпуса топливного насоса высокого давления и прокачивают систему ручным насосом до тех пор, пока не будет вытекать топливо без пузырьков воздуха.

Затем пробки завертывают.

44.2. Проверка состояния фильтров

Фильтр грубой очистки топлива предназначен для предварительной очистки топлива, поступающего в топливный насос низкого давления, от крупных механических частиц.

Он установлен во всасывающей магистрали системы питания и прикреплен болтами к кронштейнам топливного бака.

Фильтр (см.рис) имеет корпус 10, прикрепленный к кронштейну топливного бака. К корпусу при помощи фланца 8 и болтов 7 крепится колпак 2. Внутри к корпусу крепятся распределитель топлива 6, корпус 5 сетчатого фильтрующего элемента и сам фильтрующий элемент 4. Под фильтрующим элементом к колпаку 2 точечной сваркой приварен успокоитель 3.

Фильтр грубой очистки топлива:

1 — пробка сливного отверстия;

4 — фильтрующий элемент;

5 — корпус фильтрующего элемента;

6 — распределитель топлива;

9 — уплотнительное кольцо;

Фильтр грубой очистки топлива:

Фильтр тонкой очистки (см. рис.) состоит из

крышки 2 и двух колпаков 4, внутри которых приварены центральные трубки, имеющие в нижней части выход нарушу.

Эти отверстия служат для удаления отстоя и закрываются пробками 5. На трубки надеваются фильтрующие элементы 3, изготовленные из специальной бумаги.

Снизу на этих трубках фильтрующие элементы уплотнены, чтобы топливо не могло проходить между трубками и элементами.

К крышкам фильтрующие элементы поджимаются пружинами 6.

Фильтр тонкой очистки топлива:

3 — фильтрующий элемент;

5 — пробка сливного отверстия;

8 — пробка клапана;

Фильтр тонкой очистки топлива.

Проверка состояния фильтров заключается в ежедневном сливе отстоя из фильтров грубой и тонкой очистки в количестве 0,1. 0,15 л.

После слива пускают двигатель и дают ему поработать 3. 4 мин, чтобы удалить воздух, который мог попасть в топливную систему.

Через каждые 9. 14 тыс. км (при очередном ТО-2) фильтры разбирают, корпуса промывают дизельным топливом и заменяют фильтрующие элементы.

Для примера рассмотрим технологию замены топливного фильтра дизельного двигателя Форд Мондео:

- Отсоединить провода от аккумуляторной батареи.

- Осторожно освободить топливопроводы на корпусе фильтра и слить вытекающее под давлением топливо.

- Демонтировать топливный фильтр. Слить оставшееся топливо и утилизировать как специальные отходы.

- Перед монтажом нового фильтра залить корпус чистым дизельным топливом.

- Затянуть все трубопроводы

- Подсоединить аккумулятор.

- Включить зажигание на примерно 30 секунд.

Рис.44.2. Форд Мондео.

Циркуляция дизельного топлива по топливопроводам:

1 — Трубопровод к электронасосу, 2 — Трубопровод к топливному фильтру, 3 — Сливной трубопровод к баку, 4 — Сливной трубопровод к фильтру, 5 — Регулировочный клапан.

Читайте также: