Принцип работы реф установки на судах

Обновлено: 11.05.2024

Температура Воздуха в грузовых трюмах и танках (отсеках) специализированных судов (рефрижераторов), в провизионных камерах и специальных холодильных шкафах судов транспортного и технического флота должна поддерживаться на определенном уровне в зависимости от вида продуктов и сроков их хранения. Для поддержания в том или ином помещении температуры ниже температуры окружающей среды необходимо отводить от него теплоту, которую вносят в охлаждаемое помещение средства вентиляции, электроосвещение, люди, свежая порция неохлажденных продуктов и т. д. В основу получения низких температур в холодильных агрегатах положен процесс кипения рабочего тела. При определенных условиях этот процесс изменения агрегатного состояния тела сопровождается отбором теплоты от охлаждаемой среды.

Комплекс механизмов, теплообменных аппаратов и трубопроводов, включенных в холодильный агрегат, образуют замкнутую систему, по которой прокачивается жидкость (хладагент), обладающая свойством переходить в парообразное состояние при низких температурах и давлениях. Для перехода жидкого тела в парообразное состояние к нему, как известно, должно быть подведено определенное количество теплоты. Хладагент в процессе парообразования отбирает теплоту от окружающего теплообменный аппарат воздуха, что и приводит к снижению температуры в охлаждаемых помещениях. В качестве холодильных агентов используют вещества, кипящие при низкой температуре и атмосферном давлении, безопасные для жизни и здоровья человека, инертные по отношению к конструкционным материалам, обладающие химической стойкостью, противопожарными, взрывобезопасными свойствами и другими характеристиками. Чаще всего в качестве хладагентов холодильных агрегатов используют аммиак (NH3), дифтордихлорметан (CFC12) и дифтормонохлорметан (CHF2CI). На рефрижераторных судах в качестве хладагента применяют, как правило, аммиак или дифтордихлорметан (хладон 12), а на судах транспортного и технического флота — хладон 12 и дифтормонохлорметан (хладон 22).

Основные элементы холодильных агрегатов. Хладагент в агрегатах периодически превращается из жидкого состояния в газообразное и наоборот.

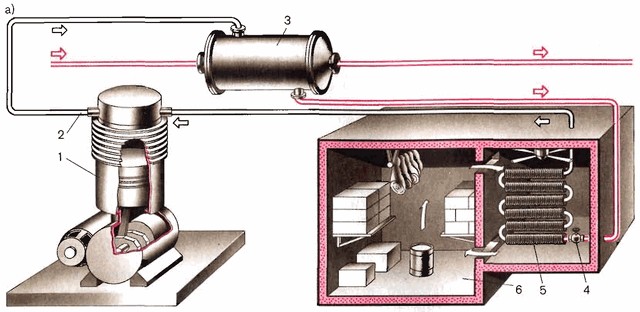

Принципиальные схемы агрегатов, в которых происходят указанные видоизменения хладагента, показаны на рис. 151. Простейший холодильный агрегат состоит из электроприводного компрессора 1 (рис. 151, а), конденсатора 3 и испарителя 5. Компрессор засасывает пары хладагента из испарителя, сжимает их и с повышенными давлением и температурой нагнетает по трубопроводу 2 в конденсатор 3.

Рис. 151. Схемы холодильных агрегатов

В конденсаторе при соприкосновении с холодными стенками труб и вследствие расширения пары хладагента превращаются в жидкость. Чтобы превратить жидкий хладагент снова в парообразное состояние, его пропускают через терморегулирующий вентиль (ТРВ) 4, в котором происходит дросселирование жидкого хладагента. Выходя из ТРВ с пониженным давлением, хладагент в змеевиках испарителя 5 переходит в парообразное состояние. Процесс парообразования хладагента сопровождается отбором теплоты из холодильной камеры 6. Из испарителя хладагент поступает в компрессор, и цикл преобразований его из одного агрегатного состояния в другое повторяется.

Агрегаты непосредственного охлаждения (с испарителем в холодильном помещении) применяют для создания искусственного холода в провизионных камерах объемом не более 200 м 3 .

Низкие температуры в помещениях большого объема поддерживаются, как правило, агрегатами с охлаждением промежуточным хладоносителем (рис. 151, б). Испаритель 2 в таких агрегатах вынесен за пределы холодильной камеры 3. Через него и батареи 4 насосом 5 прокачивается промежуточный хладоноситель. В качестве последнего обычно используют водные растворы солей хлористого кальция (CaCU) или хлористого натрия (NaCl), имеющих низкую температуру замерзания. Компрессор 1, конденсатор 7, ТРВ 6 и испаритель 2 работают в агрегате по принципу, описанному для рис. 151, а.

Компрессоры холодильных агрегатов представляют собой одно- и многоступенчатые вертикальные и V-образные поршневые насосы с приводом от электродвигателя. Хладоновые компрессоры обычно имеют воздушное охлаждение. Наружная поверхность их цилиндров выполняется ребристой. По способу герметизации внутренних полостей компрессоры подразделяют на сальниковые (открытого типа), бессальниковые и герметичные.

Конденсаторы по конструкции аналогичны водяным охладителям дизелей. Вода прокачивается через медные трубки конденсатора, закрепленные в трубных решетках. Парообразный хладагент поступает в горизонтальный корпус конденсатора сверху, охлаждается, соприкасаясь с холодными трубками, и в виде жидкости стекает в специальный сборник (ресивер), приваренный к корпусу конденсатора снизу. Внутреннюю поверхность корпуса покрывают защитным слоем латуни. Бронзовые крышки конденсатора имеют перегородки, благодаря которым обеспечивается многопоточность движения воды по трубкам и, следовательно, повышается эффективность теплопередачи от хладагента к воде.

Конструкция испарителя в агрегатах с охлаждением промежуточным хладоносителем такая же, как и конденсатора. Промежуточный хладоноситель прокачивается через трубы испарителя сверху вниз. Жидкий хладагент поступает в горизонтальный корпус испарителя снизу, а пары его отсасываются в компрессор из верхней части корпуса. Испаритель хладоновых агрегатов непосредственного охлаждения выполняется в виде нескольких змеевиков из медных труб, соединенных в батареи. Чтобы повысить эффективность охлаждения, трубы имеют латунные или стальные пластинчатые ребра.

Для очистки хладагента от механических примесей в схему агрегатов включают маслоотделители и фильтры.

Большинство грузовых, буксирных и пассажирских судов для хранения продуктов оборудованы специальными холодильными шкафами или бытовыми холодильниками. Холодильные шкафы могут иметь одну или несколько секций, разделенных испарителями. Их изготовляют с встроенными и с отдельно установленными холодильными агрегатами. Встроенные агрегаты размещают в верхней или нижней частях шкафа в специальных выгородках. В наружных стенках шкафа в районе размещения холодильного агрегата располагают жалюзи (решетки с отверстиями) для циркуляции воздуха, поступающего к конденсатору. Агрегаты холодильных шкафов и бытовых холодильников с камерами непосредственного охлаждения обычно имеют воздушные конденсаторы в виде змеевиков труб, омываемых наружным воздухом, и герметичные компрессоры.

Бытовые холодильные агрегаты обычно оборудуют листотрубными испарителями и капиллярными трубками вместо терморегулирующего вентиля. Сопротивление капиллярной трубки, зависящее от ее длины и внутреннего диаметра, подбирается таким, чтобы пропускная способность ее равнялась наименьшей подаче компрессора. Герметичный компрессор такого холодильного агрегата подает пары хладона в змеевиковый конденсатор, охлаждаемый свободно движущимся воздухом. Из конденсатора жидкий хладон через фильтр-осушитель и капиллярную трубку поступает в листотрубный испаритель, смонтированный в камере охлаждения. Парообразный хладон из испарителя засасывается по всасывающей трубе в компрессор, и цикл повторяется.

Как правило, холодильные агрегаты оборудуют средствами автоматизации, поддерживающими заданный режим работы компрессора, конденсатора и испарителя.

Правила обслуживания холодильных агрегатов

Перед пуском холодильных агрегатов все клапаны переводят в рабочее положение, причем вначале открывают запорные клапаны на нагнетательной магистрали, затем — клапаны на всасывающей магистрали и только после этого — ТРВ.

Надежность эксплуатации холодильного оборудования гарантируется проведением технических обслуживании согласно техническим инструкциям заводов-изготовителей.

Во время ТО-1 производят наружный осмотр элементов оборудования; проверяют герметичность сальниковых уплотнений компрессоров, арматуры и трубопроводов; промывают, вентилируют и просушивают провизионные камеры (шкафы); регулируют натяжение клиноременной передачи при-

вода компрессора; промывают фильтры и удаляют снеговую шубу с батарей охлаждения. Снеговую шубу разрешается удалять только путем оттаивания батарей с помощью горячей воды или паров хладагента.

Кроме работ ТО-1 при ТО-2, промывают водяные полости конденсаторов и головок компрессора, проверяют наличие хладагента и масла (при необходимости производят дозарядку системы), заменяют неисправные приборы и детали, регулируют средства автоматизации.

Компрессоры, аппараты и трубопроводы разрешается вскрывать только в случае, когда давление в системе хладагента понижено до атмосферного и не изменяется в течение 30 мин.

Используемая литература: "Судовые энергетические установки" В.А. Сизых

Холодильная установка современного рыбопромыслового судна - наиболее энергоемкая из всех приборов промыслового и технологического назначения на траулере.

В связи с широким внедрением на промысловых судах более надежных винтовых холодильных компрессоров, которые практически вытеснили поршневые машины, энергопотребление на холодильную обработку улова возросло.

Один из путей снижения энергопотребления судовыми холодильными установками с винтовыми компрессорами заключается в выборе и реализации экономичных термодинамических циклов и схем установок.

Так, сопоставление судовых одно- и двухступенчатых холодильных машин с винтовыми компрессорами, работающими на хладагенте R-22, показало, что удельная холодопроизводительность одноступенчатой установки на 27 % меньше, чем двухступенчатой, удельный расход энергии на привод винтового компрессора в одноступенчатых установках на 12 % больше, чем в двухступенчатых.

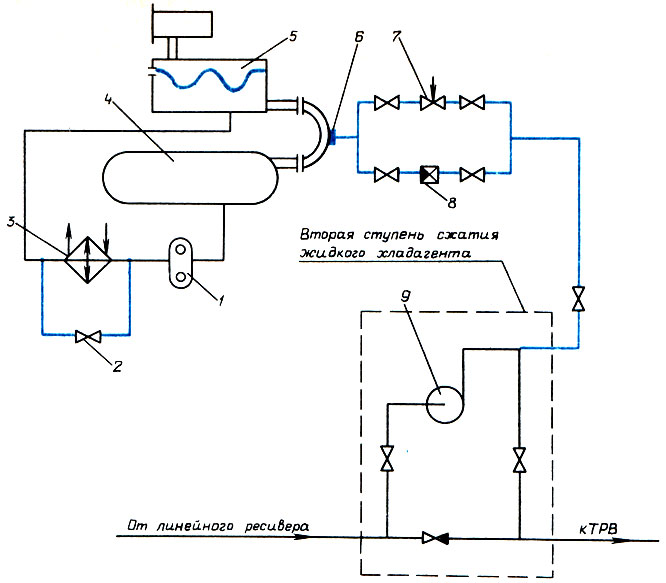

В силу этих обстоятельств при строительстве БМРТ типа "Пулковский Меридиан" пр. 1288 в 1987 г. установлены более экономичные двухступенчатые холодильные машины, а одноступенчатые холодильные установки эксплуатирующихся БМРТ типа "Прометей" постройки 1975-1982 гг. модернизируют с использованием герметичных электронасосов жидкого хладагента в качестве второй ступени сжатия, создающей давление подачи (1,18 МПа и выше), необходимое для обеспечения достаточной пропускной способности (производительности) ТРВ.

Последний вариант сочетает в себе преимущества двухступенчатого цикла (лучшие энергетические показатели) и одноступенчатой схемы (простота, лучшие габаритные характеристики, меньший состав оборудования и приборов автоматики).

Результаты эксплуатации модернизированных холодильных установок показывают, что при годовой работе траулера (компрессора нарабатывают по 4500 ч) на забортной воде с температурой менее 20 °С экономия топлива достигнет 231 т. Если учесть, что стоимость 1 т топлива составляет 68 руб., доставки его в район промысла ЮВА судами ПО "Югрыбтранссбыт" - 50 руб., бункеровки - 6 руб., то снижение эксплуатационных затрат по статье "топливо, энергия" составит 28,64 тыс. руб.

Другими словами, рентабельность работы каждого траулера возрастает на 1,37 %, а ождаемый прирост прибыли от внедрения модернизированных холодильных установок на всех 200 траулерах флота рыбной промышленности СССР составит 5 млн 728 тыс. руб.

В настоящее время в Минрыбхозе СССР и Минсудпроме СССР решается вопрос о возобновлении строительства рыболовно-крилевых траулеров типа "Антарктида" пр. 16 080. Производственная холодильная установка (ПХУ) PKT-C типа "Антарктида" спроектирована по образцу ПХУ БМРТ типа "Прометей", т. е. с увеличенной энергоемкостью.

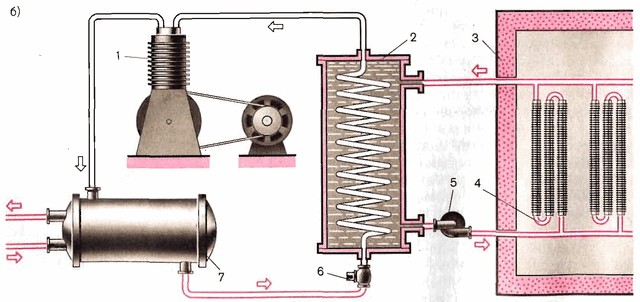

Если учесть, что основные районы промысла траулеров этого типа - АЧА и ЮВТО, где температура забортной воды не превышает 14 °С, то для снижения энергопотребления ПХУ проектанту необходимо предусмотреть установку герметичных насосов жидкого хладона-22 (например, БЭН-72 ТУ 26-06-1141-76) в обводной линии обратного клапана, размещенного в трубопроводе подачи жидкого хладона-22 от линейного ресивера к ТРВ скороморозильного аппарата (рис. 1). Эти насосы будут повышать давление жидкого хладона от давления конденсации (0,6-0,8 МПа) до требуемого давления подачи (1,18МПа) ТРВ и позволят винтовым компрессорам 5ВХ- 350/5ФС с геометрической степенью сжатия 5 достигать давления конденсации в режиме одноступенчатого сжатия паров R-22.

Рис. 1. Схема охлаждения смазочного масла винтового компрессора жидким хладагентом: 1 - масляный насос; 2 - обводной вентиль; 3 - маслоохладитель; 4 - маслоотделитель; 5 - винтовой компрессор; 6 - рассекатель потока сдросселированного хладагента; 7 - терморегулирующий вентиль; 8 - регулирующий вентиль; 9 - насос жидкого хладагента

Одновременно с помощью этих насосов станет возможным осуществление следующих эксплуатационных операций:

- оттаивания снеговой шубы с поверхности воздухоохладителя первой секции скороморозильного аппарата LBH-31,5 (через каждые 4 ч его работы), не прекращая загрузки и движения конвейера аппарата и не включая главного клапана оттаивания (не повышая давления нагнетания работающих компрессоров на 0,2 МПа). Предлагаемый способ наиболее экономичен, поскольку использует тепло сконденсировавшегося хладона и регенерирует холод "конденсата", сбивая перегрев горячих паров, нагнетаемых в конденсатор (рис. 2). Этот способ позволит отказаться от включения в состав вновь проектируемой холодильной установки испарителей для генерации горячих паров хладагента;

- промывки и осушки испарительной части холодильной установки "штатным" хладоном путем его принудительной циркуляции насосом по контуру "линейный ресивер - испаритель" с помощью дополнительных технологических фильтров (осушителей и грязеуловителей). При неработающей установке хладон подается по трубопроводам подачи горячих паров хладагента для оттаивания из линейного ресивера в одну из секций испарителя. Возврат "моющего" хладона необходимо осуществлять по штатным трубопроводам подачи жидкого R-22 к ТРВ, открыв при этом все ручные запорные вентили по пути движения потока, удалив регулирующие и фильтрующие вставки ТРВ и зафиксировав соленоидные вентили в открытом положении принудительным штоком (см. рис. 2);

- охлаждения смазочного масла винтовых компрессоров жидким хладоном, который под давлением насоса будет впрыскиваться в нагнетательный трубопровод (см. рис. 1) между компрессором и маслоотделителем. Предложенный способ охлаждения смазочного масла винтовых компрессоров позволит использовать его как резервный режим охлаждения в случае выхода из строя маслоохладителей в эксплуатационных условиях, в дальнейшем отказаться от их восстановительного ремонта или приобретения по импорту.

Рис. 2. Схема промывки холодильной установки: а - циркуляция жидкого хладона при оттаивании с помощью насоса; б - циркуляция 'моющего' хладона; 1 - конденсатор; 2 - главный вентиль; 3 - соленоидный вентиль; 4 - управляющий вентиль; 5 - винтовой компрессор; 6 - воздухоохладитель; 7 - распределитель хладагента; 8 - терморегулирующий вентиль; 9 - запорные вентили; 10 - герметичный насос жидкого хладагента; 11 - невозвратный клапан

При проектировании новых судовых холодильных установок необходимо учесть, что предприятия-изготовители винтовых компрессорных агрегатов приступили к производству компрессоров с регулируемой геометрической степенью сжатия в интервале 2,6-5,5. Верхняя граница этого интервала позволит достигать давления нагнетания 0,62 МПа и снизить долю внегеометрического сжатия на 0,06 МПа.

Все вышеперечисленные доводы свидетельствуют в пользу проектирования судовых холодильных установок с одноступенчатым сжатием пара хладагента в винтовых компрессорах и повышением давления сконденсировавшегося хладона с помощью герметичного электронасоса до требуемого давления подачи ТРВ.

Ключевые слова: рефрижератор, термодинамическое состояние, хладагент, холодильная установка, дросселирование.

Принцип работы рефрижератора

Рефрижератор — это холодильная установка, предназначенная для перевозки скоропортящихся продуктов. Основная задача установки — это поддержание оптимальной температуры на протяжении периода перевозки продукта. [1]

Холодильная установка рефрижератора рассчитана для передачи теплоты от холодного источника к горячему. Согласно второму закону термодинамики теплота не может переходить от холодного тела к горячему сама собой. В холодильной установке такая передача теплоты происходит благодаря механической энергии компрессора, затрачиваемой на сжатие и подачу паров хладагента по кругу циркуляции холодильной машины. На рисунке 1а видим схематический принцип работы холодильной установки, а на рисунке 1б показан принципиальный цикл холодильной установки. [2]

Рис. 1. А — схема работы холодильной установки; б — цикл работы холодильной установки рефрижератора. 1,2-компрессор, 3-конденсатор, 5-регулирующий вентиль; 6,7-испаритель

Основными составляющими частями холодильной установки рефрижератора являются: компрессор, получающий энергию от двигателя автомобиля; конденсатор, находящийся снаружи рефрижератора; испаритель, установленный внутри фургона; терморегулирующий расширительный вентиль, являющийся регулирующим дросселирующим устройством; хладагент, циркулирующий в системе как охлаждающее вещество с определёнными физическими характеристиками.

Компрессор. В компрессоре над газом совершается техническая работа LТЕХН, Дж, она ровна:

Где LКМ — работа компрессора, Дж.

Знак минус говорит о том, что не газ совершает работу (как, например, в детандере), а, наоборот, над газом совершается работа. В компрессоре происходит адиабатное сжатие, то есть без теплообмена с окружающей средой (Q=0), сжимается до давления Р2 и нагревается до температуры Т2 (см. рисунок 1б процесс 1–2). В случае адиабатного процесса работа сжатия идет по закону сохранения и превращения энергии, в этом случае изменяется только энтальпии газа. В компрессоре происходит сжатие хладагента, за счёт чего его температура повышается.

Конденсатор. В конденсаторе горячий хладагент охлаждается при постоянном давлении (р2–5=const). За счёт охлаждения газ сначала превращается в пар, который постепенно конденсируется и превращается в жидкость (см. рисунок 1б линия конденсации 2–5). Следует учитывать, что процесс конденсации в области “жидкость + пар” (отрезок 3–5 на линии конденсации) происходит не только при постоянном давлении РКД, но и при постоянной температуре ТКД. Это происходит до тех пор, пока весь пар не превратиться в жидкость (точка 5). Тепло при конденсации отводится от рабочего тела и передаётся окружающей среде.

Таким образом, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло.

Терморегулирующий вентиль (ТрВ). Терморегулирующий вентиль необходим для создания требуемой разности давлений между конденсатором и испарителем, при котором происходит цикл теплопередачи. В регулирующем вентиле хладагент расширяется, проходя через малое отверстие. При этом давление его уменьшается, а объём растёт. Процесс расширения в вентиле происходит без совершения внешней технической работы. Совершается только внешняя работа: работа против сил внешнего давления, которую называют работой проталкивания. Совершается ещё одна работа против сил трения, которая переходит в тепло. За счёт этого тепла растёт энтропия парожидкостной смеси хладагента. Особенностью процессов дросселирования парожидкостных смесей является то, что энтальпия в этих процессах остаётся постоянной (i5=i6), а энтропия растёт (s6>s5) благодаря работе трения, переходящей в тепло. При дросселировании парожидкостные смеси расширяются, при этом совершается работа между молекулами смесей против сил взаимодействия. Эта работа совершается за счёт внутренней энергии смеси. В общем случае при дросселировании вещество может нагреваться, охлаждаться или не менять свою температуру. Всё зависит от физических свойств вещества и параметров окружающей среды. В рассмотренном случаи используется хладагент 404а, при дросселировании его парожидкостная смесь охлаждается.

Испаритель. Параметры регулирующего вентиля рВ (см. рисунок 1а) рассчитаны так, что давление хладагента в испарителе холодильной установки уменьшается настолько, что вещество начинает кипеть при этом давлении. Хладагент кипит в испарителе И при постоянных температуре ТИ и давлении РИ (см. на рисунке 1б процесс 6–7). Кипение в этом процессе происходит в результате того, что температура парожидкостной смеси хладагента, существенно ниже окружающей его среды в испарителе. Поэтому, согласно второму закону термодинамики, тепло самопроизвольно переходит от более горячего к более холодному телу. Процесс испарения жидкого хладагента в испарителе сопровождается поглощением тепла, которое отбирается от проходящего через испаритель воздушного потока. Воздух, находящийся в фургоне рефрижератора, продувается через испаритель и охлаждается. Влага, содержащаяся в воздухе, конденсируется, либо сливается по дренажным трубкам во внешнюю среду.

Термодинамическое состояние точкой 7 на линии сухого насыщенного пара (см. рисунок 1б). Такой пар нельзя подавать под поршень компрессора, так как при быстром сжатии он может превратиться в жидкость, что будет причиной аварии компрессора и выхода его из строя. Для того чтобы исключить поломку компрессора (устранить так называемый “влажный ход” компрессора), насыщенный пар, перед тем как он направится в компрессор, подогревают естественным путём. При этом сухой насыщенный пар превращается в перегретый пар (см. процесс 7–1), т. е. — в газ, который подаётся на вход компрессора.

Затем хладагент направляется в компрессор и цикл снова повторяется. [3]

Режимы рефрижераторной холодильной установки

Основная задача холодильной установки рефрижератора состоит в создании благоприятных температурных условий на время перевозки груза и поддержание заданных температурно-влажностных режимов в охлаждаемом рабочем помещении фургона во время хранения и транспортировки груза. Температурный диапазон таких холодильных установок: от ―20 до +10ᵒС. Существуют следующие эксплуатационные режимы: охлаждение, нагрев и оттаивание.

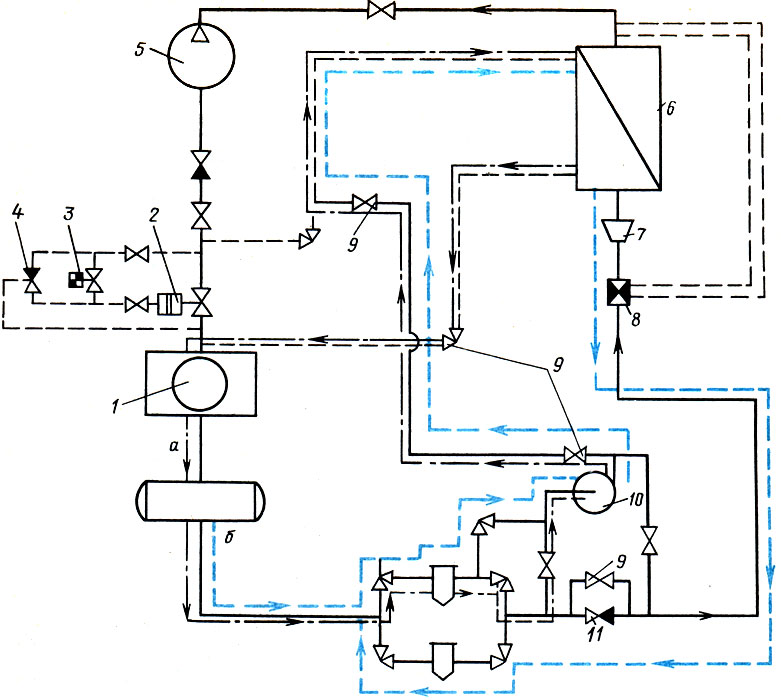

Режим охлаждения. Режим охлаждения (см. рисунок 2) идентичен процессу в холодильной машине. В холодильной установке рефрижератора хладагент циркулирует под давлением. В некоторых точках системы хладагент находится под разным давлением и в разном агрегатном состоянии (жидкость, пар или газ). Процесс перехода из одного агрегатного состояния в другое сопровождается поглощением или выделением тепла. Процесс охлаждения происходит следующим образом. Через всасывающий клапан (линия низкого давления) в компрессор (1) поступает газ хладагент с низким давлением, компрессор сжимает газообразный хладагент от 8 до 11 атм. Сжатие сопровождается повышением температуры хладагента. В процессе сжатия компрессор направляет газ по линии нагнетания

трехходовой клапан (2). Из клапана хладагент следует в конденсатор, и проходит по змеевику конденсатора (3). Змеевик конденсатора омывается воздухом из окружающей среды, который имеет более низкую температуру, чем хладагент. Таким образом, хладагент в змеевике охлаждается до точки конденсации. Процесс конденсации всегда сопровождается выделением тепла, которое отдается потоку воздуха.

После этого жидкий хладагент подается в ресивер (4), а затем поступает во влагоотделитель (5), где отфильтровываются примеси, и удаляется влага.

Жидкий хладагент под высоким давлением направляется в теплообменник (6), где происходит переохлаждение хладагента. На выходе из теплообменника жидкий хладагент направляется в вентиль высокой скорости (7), после него хладагент находится под низким давлением. Температура кипения жидкости ниже температуры в фургоне, и жидкость начинает кипеть (испаряться), превращаясь в газ. Воздух из фургона автомобиля прогоняется через испаритель за счет вентиляторов испарителя. Процесс испарения жидкого хладагента в испарителе сопровождается поглощением тепла, которое отбирается от проходящего через змеевик испарителя (8) воздушного потока. Влага, содержащаяся в воздухе, конденсируется на испарителе и сливается по дренажным трубкам во внешнюю среду. Хладагент перегревается в теплообменнике и идет по линии всасывания, через вентиль всасывания (9) в компрессор и цикл повторяется.

Режим нагрева. Рефрижератор предназначен для использования не только в летний период времени, когда существует необходимость охлаждения продукции до необходимой температуры, но и в зимний период, когда температура перевозимой продукции не должна опускаться ниже предела от 0 до +5 °С (например, при перевозке цветов и зелени). Режим нагрева (см. рисунок 3) происходит следующим образом: через всасывающий клапан в компрессор (1) поступает горячий газ. Компрессор сжимает его и направляет через трехходовой клапан (2) (линия высокого давления) в конденсатор. В режиме нагрева газ проходит по змеевику конденсатора (3), но не конденсируется, а проходит в газообразном состоянии до вентиля высокой скорости (4), после него хладагент поступает в испаритель.

Отличительной особенностью работы рефрижераторной установки в режиме тепло является то, что вентиляторы конденсора в течение продолжительного времени не работают. В камере испарителя вентиляторы установки включаются не сразу после первого включения, а с задержкой (в интервале от 1 до 10 минут), которая зависит от температуры внешней среды.

Рис. 2. Режим охлаждения

Рис. 3. Режим нагрева

Рис. 4. Режим оттаивания

Талая вода сливается из установки на землю по дренажным трубкам. Во время режима оттаивания заслонка оттаивания закрывается, чтобы воспрепятствовать проникновению тёплого наружного воздуха в грузовой отсек. Предусмотрены два способа включения режима оттаивания: автоматически, при этом используются датчики температуры, и ручное включение позволяет оператору включить цикл оттаивания, нажав на кнопку.

Камера фургона рефрижератора

Рис. 5. Камера фургона

Основное преимущество алюминиевого покрытия является сохранения поверхности от микротрещин, а значит, в напольном покрытии не будут скапливаться частицы перевозимых продуктов. Такой пол удобней и проще чистить, поэтому в фургонах с алюминиевым покрытием отсутствуют неприятные запахи гниения.

- Холодильная техника и технология: Учебник / Под ред. А. В. Руцкого. М.: ИНФРА. М. 2004. 587с.

- Белозеров, Г. А. Авторефрижераторный транспорт и контейнеры: Б. С. Бабакин и др. — Санкт-Петербург 2010. 198с.

- Голянд. М.М., Малеванный Б. Н. / Холодильное технологическое оборудование. Учеб. для вузов. — М.: Пищевая промышленность. — 1977г. 336 с.

- Уханов, А. П. Специальная автомобильная техника: уч. пособие/ М. В. Рыблов Д. А. Уханов — Пенза 2016. 130с.

Основные термины (генерируются автоматически): жидкий хладагент, холодильная установка, компрессор, хладагент, холодильная установка рефрижератора, испаритель, газ, давление, змеевик испарителя, линия всасывания, окружающая среда, режим нагрева, режим оттаивания, рисунок.

Рефрижераторные установки на судах служат прежде всего для того, чтобы в течение длительного времени сохранять продукты, особенно легкопортящиеся. Некоторые суда для перевозки генеральных грузов имеют также один или несколько грузовых рефрижераторных трюмов. Рефрижераторные суда предназначены исключительно для перевозки охлажденных или замороженных грузов. Очень хорошо оборудованы рефрижераторные установки на рыболовных и рыбоперерабатывающих судах.

В охлаждающем контуре компрессора тепло забирается от хладагента, который испаряется при низких температуре (обычно ниже 0° С) и давлении. Температура хладагента за счет сжатия поднимается настолько, что принятое до этого тепло может быть отдано, например, охлаждающей воде с более высокой температурой. Для этой цели к установке необходимо подвести энергию, что в данном случае происходит за счет работы, совершенной компрессором. В качестве хладагента используется вещество, переносящее тепло в охлаждающий контур, причем оно принимает тепло в холодильной камере и отдает его морской воде. В судовых охлаждающих контурах чаще всего применяют дифтордихлорметан CCIF2, или фреон-12, и дифторхлорметан CHF2CI, или фреон-22.

Принцип действия судовой рефрижераторной установки показан на рисунке 22. Пары хладагента, имеющие низкие давление и температуру, всасываются компрессором и сжимаются до 0,6—0,8 МПа, при этом температура превысит температуру забортной воды, применяемой для охлаждения конденсатора. В конденсаторе тепло хладагента забирается протекающей забортной водой, за счет чего сжижаются пары хладагента при постоянных температуре и давлении. Жидкий хладагент после конденсатора попадает в расширительный клапан, где его давление снижается. Одновременно происходит резкое снижение температуры, и хладагент из жидкости превращается в пар с очень большим влагосодержанием. После выхода из расширительного клапана хладагент испаряется в испарителе и забирает из рефрижераторной камеры требующееся для этого тепло. Для обеспечения лучшей циркуляции воздуха, способствующей более интенсивному теплообмену, в испарительной камере устанавливают вентилятор. Он забирает воздух из рефрижераторной камеры и снова нагнетает туда воздух, охлажденный в испарительной камере.

Как рефрижераторные, так и испарительные камеры должны быть хорошо изолированы, чтобы по возможности сократить потери тепла, возникающие из-за большого перепада между температурами камер и окружающей среды.

Рис.22.Судовая рефрижераторная установка.

1 — компрессор; 2 — конденсатор; 3 — расширительный клапан; 4 — испаритель; 5 — вентилятор; о — рефрижераторная камера; 7 — помещение испарительной установки.

18. Технічне використання забезпечувальних систем при експлуатації судна

Балластная система.

Данная система служит для придания судну необходимых мореходных и эксплуатационных качеств изменением осадки, крена и дифферента. Балластными системами, используемыми для изменения осадки, оборудуют суда внутреннего и смешанного плавания (река—море). Прием балласта (перед выходом в море) приводит к увеличению осадки, что в свою очередь повышает остойчивость судна и снижает ветровую нагрузку, улучшая управляемость.

Балластная система состоит из цистерн (отсеков) для водяного балласта; насосов и трубопроводов для его приема и выкачки; измерительных труб или других средств для контроля количества принятого балласта; воздушных труб для обеспечения входа воздуха в балластные цистерны и выхода из них. Балластные цистерны стремятся располагать возможно ниже, что способствует повышению остойчивости судна и облегчает их наполнение (при расположении цистерн ниже ватерлинии они могут быть наполнены самотеком).

Осушительная система.

Во время эксплуатации судна в его корпусе постепенно скапливается некоторое количество воды. Она может проникать через не плотности в соединениях труб и арматуры, через сальники насосов и дейдвудной трубы, появляться вследствие конденсации водяных паров и небольшой подтечности корпуса. Для удаления воды из корпуса служит осушительная система, с помощью которой осушают грузовые трюмы, машинное отделение, цепные ящики и другие отсеки, в которых она может скапливаться. Своевременное удаление воды из грузовых трюмов предохраняет от увлажнения перевозимые грузы. На рефрижераторных судах чрезмерное скопление воды может привести в негодность изоляционные конструкции холодильных трюмов.

Осушительная система удаляет воду из корпуса судна прямо за борт, за исключением воды, скапливающейся под сланью машинного отделения, которая загрязнена нефтепродуктами (топливом, маслом). Причиной загрязнения подсланевой воды нефтепродуктами является протекание их через неплотности в соединениях топливных и масляных трубопроводов и арматуры, а также через сальники топливных и масляных насосов. Удалять такую воду за борт запрещается Санитарными правилами, соблюдение требований которых обязательно для речных и озерных судов. Поэтому осушительные системы снабжают специальными сосудами (цистернами) для сбора подсланевых вод.

Противопожарные системы.

Пожарная система является важнейшей системой общесудового назначения, обеспечивающей целостность судна, сохранность груза, охрану жизни членов экипажа и пассажиров. К пожарной системе предъявляют определенные требования.

Длина пожарных рукавов 15—20 м на открытых палубах и не менее 10 м во внутренних помещениях. Пожарные рукава размещают возле кранов в сборе с пожарным стволом на катушках или в кассетах в состоянии, удобном для приведения их в действие. На открытых палубах рукава хранят в проветриваемых водозащищенных шкафах с надписями ПР.

Ручные пожарные стволы для тушения пожара в жилых, служебных и производственных помещениях должны иметь насадки диаметром 12мм. Диаметр насадок ручных стволов в машинных отделениях и на открытых палубах устанавливают из условия обеспечения наибольшего расхода воды в две струи от насоса наименьшей подачи при давлении, регламентированном Регистром/ Рекомендуется во внутренних помещениях применять комбинированные ручные пожарные стволы, создающие компактные и распыленные струи.

Стационарные пожарные насосы и их кингстоны должны располагаться на судне в отапливаемых помещениях ниже ватерлинии, насосы должны иметь самостоятельные приводы.

Стационарный пожарный насос можно использовать на судне и для других целей, если другой насос находится в постоянной готовности к немедленному действию по тушению пожара.

Стационарный аварийный пожарный насос обеспечивается всем необходимым для работы (источниками энергии для его привода, приемными кингстонами) при выходе из строя основных насосов и подключается к системе судна. Аварийные насосы располагают в отдельных помещениях, а аварийные насосы с дизельным приводом обеспечиваются топливом на 18 ч работы.

Читайте также:

- Чем руководствуется аппарат мирового судьи в своей работе на судебном участке

- Сколько часов можно переработать в месяц по трудовому кодексу рб

- Как устроиться на работу в садик нянечкой

- Вправе ли индивидуальный предприниматель использовать наемный труд и оформлять трудовые книжки

- Можно ли написать заявление на увольнение находясь на больничном