В каких случаях при угоне пути требуется произвести регулировку температурных напряжений

Обновлено: 04.07.2024

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 - 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

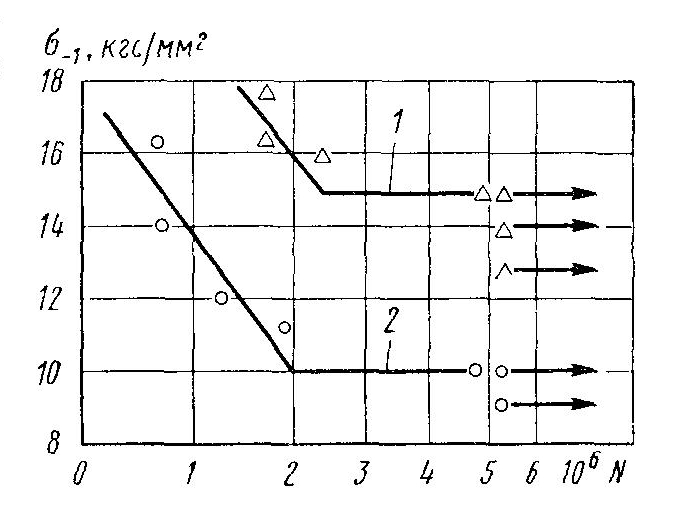

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 - 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 - швы оплавлены; 2 - швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 - 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 - 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

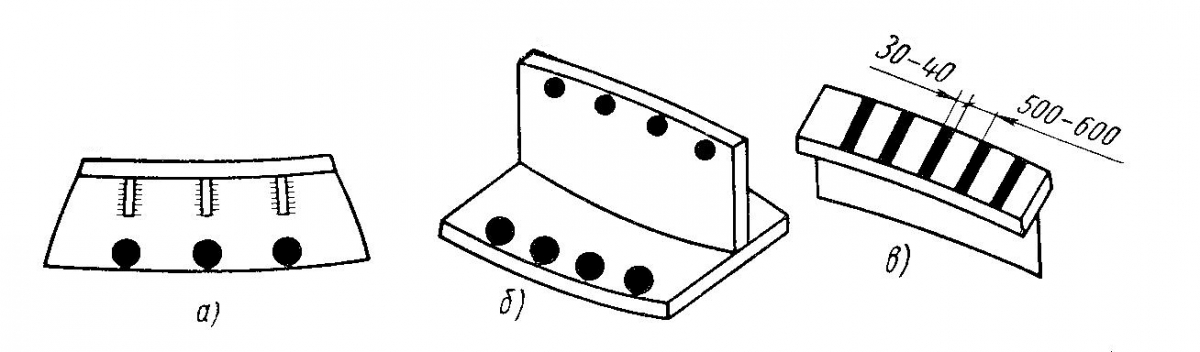

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 - 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

В период подготовительных и заключительных работ при сплошной смене рельсов и рельсовых плетей бесстыкового пути остальные клеммы и клеммные болты при раздельном скреплении в приведенных выше условиях могут не устанавливаться. Допускается при разрядке температурных напряжений сплошное ослабление гаек клеммных болтов раздельного скрепления на 3-4 оборота, для свободного изменения длины плетей, при скорости пропуска поездов не более 25 км/ч; рельсовые стыки перед пропуском поезда должны иметь не менее чем по два затянутых болта на каждом конце рельса. При разгонке зазоров и разрядке температурных напряжений в плетях бесстыкового пути рельсовый стык, в зазор которого временно на период производства работ установлен рельсовый вкладыш, должен быть соединен накладками и закреплен с одного конца рельса полным количеством путевых болтов, но не менее чем двумя, а с другого конца рельса - двумя болтами, один из которых должен проходить через вкладыш.

Для соединения стыков с вкладышами разрешается применять инвентарные накладки с увеличенными болтовыми отверстиями или стандартные накладки с четырьмя струбцинами. Вкладыш во всех случаях должен быть закреплен болтом. Вкладыши, инвентарные накладки и струбцины должны быть утвержденных типов. Скорость пропуска поездов по стыкам, в которых установлены вкладыши, не должна превышать 25 км/ч при рельсах Р50 и тяжелее и 15 км/ч при рельсах легче Р50.

Для соединения рельсов без болтовых отверстий (при ликвидации разрывов рельсовых плетей и изломов рельсов для временного пропуска поездов) разрешается применять типовые накладки, также стягиваемые четырьмя струбцинами.

2.2.2. Все шпалы и переводные брусья должны быть уложены на свои места и подбиты. Для пропуска поезда со скоростью до 60 км/ч допускается подбивка шпал только под рельсами.

Мостовые брусья должны быть прикреплены к балкам пролетных строений лапчатыми болтами, а безбалластные железобетонные плиты - полным количеством шпилек.

При пропуске поездов со скоростью до 25 км/ч допускается прикреплять лапчатыми болтами каждый четвертый брус, а безбалластные железобетонные плиты - не менее чем четырьмя шпильками, расположенными не реже, чем через 1 м.

Разрешается при производстве работ пропуск поездов со скоростью до 40 км/ч при снятых контруголках (контррельсах). При этом лапчатые болты должны быть установлены на каждом втором брусе, а безбалластные железобетонные плиты закреплены полностью.

Шпальные ящики должны быть заполнены балластом не менее, чем на 2/3 толщины шпалы. Допускается оставлять незасыпанными не более двух подряд шпальных ящиков при условии, что между такими ящиками будет не менее 10 ящиков, заполненных балластом.

После окончания основных работ в "окно" и при скорости пропуска поездов до 60 км/ч допускается на железобетонных и деревянных шпалах оставлять шпальные ящики не заполненными балластом внутри колеи при условии, что на бесстыковом пути ширина плеча балластной призмы обеспечивается не менее 25 см, а на звеньевом пути - не менее 20 см.

В период подготовительных работ, на звеньевом пути, балласт может быть удален из шпальных ящиков по концам шпал и за их торцами. При этом скорости пропуска поездов не должны превышать: 40 км/ч при рельсах Р50 и тяжелее в прямых и в кривых радиусом 1200 м и более, 25 км/ч во всех остальных случаях.

Непосредственно перед предоставлением "окна" для подготовки мест зарядки машин допускается вырезка балласта ниже подошвы шпал с подведением под них в подрельсовых сечениях лежней (шпал). Скорость пропуска поездов по таким местам устанавливается не более 25 км/ч.

2.2.4. Крутизна отводов по обеим рельсовым нитям при подъемке и понижении пути должна быть плавная и не превышать 1% при скорости движения поездов более 100 до 120 км/ч, 2% - более 80 до 100 км/ч, 3% - более 60 до 80 км/ч, 4% - более 40 до 60 км/ч и 5% - не более 40 км/ч. Крутизна отвода более 5% не допускается.

При отводе возвышения по одной рельсовой нити на переходных кривых крутизна отвода не должна превышать:

2.2.5. Железнодорожный путь должен быть отрихтован и выправлен. Скорости пропуска поездов после работ, связанных с очисткой балластного слоя, подрезкой или подъемкой пути устанавливаются по таблице 2.1.

Примечание: ВПО - выправочно-подбивочно-отделочная машина непрерывного действия; ВПР - выправочно-подбивочно-рихтовочная машина цикличного действия; ДСП - динамический стабилизатор пути.

Запрещается открывать движение (или движение закрывается в период обкатки пути) при амплитудах неровностей: уровень более 50 мм; перекосы - более 30 мм; просадки - более 30 мм; разность смежных стрел изгиба - более 65 мм, крутизна отводов на переходных кривых более 2%.

При обкатке пути после выполнения работ разрешается дифференцированная выдача предупреждений на грузовые и пассажирские поезда в соответствии с таблицей 2.2 настоящей инструкции.

Примечание: На пассажирские поезда с другими локомотивами, одиночно следующие локомотивы всех типов и дрезины (автомотрисы) предупреждения выдаются как на грузовые поезда.

2.3. Перечень работ, выполняемых с закрытием перегона (пути, стрелочного перевода) или в интервалах между поездами, скорости пропуска, формы заявки на выдачу предупреждений и должностные лица, осуществляющие руководство этими работами приведены в таблице 2.3.

1. При необходимости подъемки или рихтовки пути на величину более 6 см эти работы должны выполняться при закрытии движения поездов.

Если при исправлении пути на пучинах укладываются пучинные прокладки, отличающиеся по толщине от лежащих в пути пучинных прокладок более чем на 15 мм, то место работ ограждается сигналами остановки, а поезда пропускаются со скоростью, указанной в п. 38 таблицы 2.3.

При работах по замене инвентарных рельсов на рельсовые плети бесстыкового пути (далее - рельсовые плети), смене рельсовых плетей, а также разрядке температурных напряжений в рельсовых плетях допускается перевод в монтажное положение упругих клемм скрепления типа ЖБР на части шпал, кроме пристыковых, с ограничением скорости движения поездов по месту работ согласно таблице N 1.

Допускаемая скорость (км/час) при закреплении в рабочем положении клемм скрепления ЖБР-65 и ЖБР-65Ш в период подготовительных работ по замене инвентарных рельсов на рельсовые плети или разрядке температурных напряжений

Основные работы по разрядке температурных напряжений в рельсовых плетях со скреплением ЖБР и АРС производятся исключительно с предоставлением "окон".

2.4. Выполнение работ по ремонту бесстыкового пути должно осуществляться в строгом соответствии с Техническими указаниями по устройству, укладке и содержанию бесстыкового пути при температурах в пределах допускаемых отклонений от температуры закрепления рельсовых плетей.

2.5. Подготовительные работы к "окну" должны организовываться таким образом, чтобы состояние пути до "окна" обеспечивало безопасный пропуск поездов со скоростью до 60 км/ч, но не менее 25 км/ч.

2.6. Состояние пути после "окна" должно обеспечивать, в зависимости от характера и условий производства работ, следующие скорости пропуска поездов:

после замены путевой решетки, очистки или замены балласта, подъемки или понижения пути с применением выправочно-подбивочных машин скорость первых одного-двух поездов по пути с рельсами Р50 и тяжелее - 25 км/ч, с рельсами легче Р50 - 15 км/ч, последующих поездов согласно таблице 2.1;

при отсутствии выправочно-подбивочных и других уплотнительно-стабилизирующих машин первые один-два поезда должны пропускаться со скоростью 15 км/ч, последующие в течение 3 ч - не менее 25 км/ч, затем при рельсах Р65 и тяжелее - до 50 км/ч и при рельсах Р50 и легче - до 40 км/ч;

после сплошной смены металлических частей стрелочного перевода, глухого пересечения, переводных брусьев, постановки стрелочных переводов на щебень и сплошной смены мостовых брусьев скорость пропуска первых двух-трех поездов должна быть не более 25 км/ч, последующих - до 60 км/ч;

после сплошной смены рельсов на костыльном скреплении без замены подкладок и пропуска первых одного-двух поездов со скоростью 25 км/ч последующие поезда в период отделочных работ должны пропускаться со скоростью 50 км/ч, а с заменой подкладок - 25 км/ч. Скорость пропуска поездов после сплошной смены рельсов на раздельном скреплении или разрядки напряжений в рельсовых плетях бесстыкового пути устанавливается в соответствии с п. 2.3 настоящей Инструкции;

после выполнения работ на звеньевом пути при текущем содержании по выправке и рихтовке пути машинами при сдвижке и подъемке пути до 20 мм пропуск поездов должен осуществляться без снижения установленной скорости, а при сдвижке более 20 до 60 мм - не более 60 км/ч для первых двух-трех поездов;

скорость пропуска поездов после работ по усилению и переустройству искусственных сооружений, включая замену пролетных строений, а также по ремонту земляного полотна должна соответствовать предусмотренной в проекте организации этих работ, а при отсутствии его устанавливается начальником дистанции пути в зависимости от состояния указанных сооружений, но не менее 15 км/ч. При этом пропуск поездов по рельсовым и по другим пакетам должен осуществляться со скоростью согласно проекту и фактическому состоянию пути.

2.7. Прежде чем пропустить по месту работ поезд, руководитель работ, подготовив путь и искусственные сооружения к пропуску поезда, должен проверить, не осталось ли на пути и вблизи него каких-нибудь предметов или инструмента, нарушающих габарит, все ли работники сошли с пути на обочину (на двухпутном участке - на обочину пути, на котором производятся работы), после чего дать указание снять сигналы, перейти самому на ту же обочину и подавать сигнал свободного пропуска или уменьшения скорости. После пропуска первых поездов путь должен быть осмотрен вторично руководителем работ или по его поручению выделенными работниками, и появившиеся расстройства должны быть устранены.

2.8. На электрифицированных участках движение поездов после производства путевых работ может быть открыто только после подключения перемычек дроссель-трансформаторов, заземлений опор и сооружений к рельсам и установки стыковых и электротяговых соединителей. Допускается постановка на инвентарных рельсах стыков на графитовую смазку с установкой тарельчатых шайб вместо постановки стыковых соединителей на срок не более 3 месяцев.

2.9. Организация ремонта пути и сооружений должна обеспечивать к концу рабочего дня полное окончание работ или выполнение комплекса их, гарантирующего безопасное движение поездов со скоростями, предусмотренными графиком движения поездов, технологией ремонта, проектом производства работ или другими нормативами.

В данном технологическом процессе принят вариант выполнения работ с закрытием перегона для движения поездов.

Работа по разрядке температурных напряжений выполняется в 2 приема за одно “окно” продолжительностью 4 часа.

- на первом этапе до основного “окна” производится ослабление двух клеммных болтов через один закрепленный.

- на втором этапе в основное “окно” после закрытия перегона рельсовая плеть на всем протяжении ослабляется за исключением анкерного участка длиной 50 метров. Укладывают ролики (пластмассовые пластины, скользуны). В место стандартного рельса в уравнительный пролет укладывается укороченный рельс согласно расчета на требуемую температуру (для Куйбышевской дороги это град.) плеть распускается, создаются продольные напряжения, эквивалентные недостатку температуры. После этого рельсовая плеть закрепляется с необходимым усилием до анкерного участка, а гидравлический растяжной прибор переставляется на второй участок и работа производится в том же порядке. После окончания работ рельсовая плеть и стыки закрепляются, убираются все посторонние предметы и инструмент, и путь открывается для движения поездов с установленной скоростью.

1. Медные перемычки – 2 шт.

2. Путевой гаечный ключ ПГК – 10 шт.

3. Шуруповерт ШВ-2 – 10 шт.

4. Торцовые ключи – 14 шт.

5. Кувалды деревянные – 4 шт.

6. Передвижная электростанция АБ-2, АБ-4 – 1 шт.

7. Кабельная арматура – 1 комп.

8. Желтый щит – 2 шт.

9. Красный щит – 2 шт.

10. Сигнальные знаки “Начало опасного места”, “Конец опасного места ” – 2 шт.

11. Сигнальный знак “Свисток” – 2 шт.

Подготовительные работы выполняются в день основного “окна” на участке разрядки. При этом 2 монтера пути опробывают стыковые болты, 4 монтера пути вырезают щебеночный балласт между шпалами для зарядки стяжного прибора, 32 монтера пути производят ослабление клеммных болтов на всем протяжении, при этом ослабляются две из трех клемм подряд, скорость движения поездов по участку в это время 60 км/час, на этом подготовительные работы заканчиваются.

Основные работы производятся на участке 600 м. Во время закрытия перегона на 4 часа. Во время закрытия перегона основные работы выполняют 28 монтеров пути.

Перед началом работ с использованием ГНУ выполняются расчеты по определению изменения длины плети и прилагаемого усилия, необходимого для удлинения плети.

Удлинение плети, мм, определяется по формуле:

,

где – длина плети или полплети, без анкерного расстояния (50 метров);

- перепад между температурой первоначального закрепления и планируемой температурой закрепления;

- коэффициент температурного расширения рельсовой стали, равный 0,00001118.

Для контроля равномерности удлинения плети на подошву рельса в створе с краем подкладки через каждые 50 метров наносятся риски.

Для полного снятия напряжений плети после освобождения конца плети, производимого путем вырезки куска рельса режущим инструментом (газосваркой), производится установка роликов с вывешиванием рельса со сменой амортизационных прокладок.

Работы, выполняемые в “окно”:

После закрытия перегона для движения поездов и прибытия рабочего поезда на место работ 6 монтеров пути выгружают гидравлический стяжной прибор, выгружают рельсовые рубки 6 монтеров пути заменяют рельсовую рубку на укороченную, устанавливают на место скобы КБ и затягивают их, устанавливают стяжной прибор, подсоединяют его и после того как основная группа монтеров пути закончит полностью освобождать плеть, начинают стягивать плеть до расчетного, а в это время 10 монтеров пути устанавливают ударный прибор и на всем протяжении плети посредством встряхивания ударами по ударным приборам способствуют более равномерному распределению нагрузки по всей длине рельсовой плети, после того как удлинение плети достигнет расчетного, все монтеры пути начинают затягивать рельсовую плеть и собирать стык. Когда будет затянута половина плети, начиная с той стороны, где установлен стяжной прибор, то есть сдвижка плети невозможна, стяжной прибор переставляется на другую нить и операция повторяется.

После завершения работ по принудительному вводу рельсовую плеть в расчетный интервал температур, рельсовая плеть на всем протяжении закрепляется требуемым усилием затяжки, на платформу грузится стяжной прибор и все его приспособления, инструмент, и после проверки пути на отсутствие препятствий и посторонних предметов, соблюдение габарита, путь открывается для движения поездов с графиковой скоростью.

Последним по участку разрядки температурных напряжений проходит шуруповерт с протяжкой подряд всех болтов требуемым усилием затяжки.

На этом работы по введению рельсовой плети в оптимальный температурный режим заканчивается.

Требования безопасности и охраны труда:

1. Приступать к работам разрешатся по указанию руководителя работ после ограждения места их производства в установленном порядке.

2. При производстве работ группой в составе монтеров пути необходимо располагаться так, чтобы один мог наблюдать за приближением поездов одного направления, а другой – противоположного направления, при этом один из монтеров пути назначается старшим.

3. При работе в одно лицо необходимо быть особенно бдительным, непрерывно следить за подходом поезда правильного направления, не ослабляя внимание к движению поездов противоположного направления.

4. При приближении поезда на участке за 400 метров необходимо сойти с пути на ближайшую обочину земляного полотна на расстояние не менее 2 метра от крайнего рельса.

5. При производстве работ на закрытом для движения поездов перегоне в “окно” или ограждения места работ сигналами остановки во время прохода по соседнему пути работы прекращаются. Монтеры пути должны уйти с междупутья, сходить с пути, на котором производятся работы, не требуется.

6. Перед выходом на путь после прохода поезда, необходимо убедиться в том, что ни с одной, ни с другой стороны поезда не идет, локомотив или другая подвижная единица.

7. Если работа связана с переходом через соседний путь, то она перед проходом поезда должна быть прекращена, чтобы иметь достаточное время для ухода с пути.

8. Работа в стесненных местах, где по обеим сторонам расположены высокие платформы, здания, заборы, крутые откосы выемок, а также на мостах, в тоннелях и смежных траншеях, монтеры пути должны быть внимательными к сигналам, подаваемым сигналистами и знать, куда нужно уходить с пути при приближении поезда. Если протяженность стесненных мест более 100 метров не позволяют сместиться сбоку от пути, то к работам можно приступать только после ограждения места работ сигналами остановки.

9. Запрещается садиться на рельсы, на концы шпал, на балластную призму, внутри рельсовой колеи и на междупутье, а также на стеллажи ПКЗ.

10. Не менее чем за 400 метров до подхода путевых машин необходимо отойти в сторону от пути на расстояние от крайнего рельса; при работе путеукладчика (кроме обслуживающей бригады), электробалластера, снегоуборочной машины и других машин тяжелого типа на расстояние не ближе 5 метров, при работе путевого струга – на 10 метров, при работе машин, оборудованных щебнеочистительными устройствами, роторных снегоочистителей – на 25 метров, в сторону противоположную выброса снега или засорителей.

11. Во время производства работ необходимо постоянно следить за тем, чтобы инструмент не мешал передвижению и не находился под ногами, а новые и старые материалы ВСП были аккуратно сложены вне габарита подвижного состава и не мешали сходить с пути при приближении поезда.

12. При работе непосредственно на пути нельзя плотно закрывать уши.

13. На время перерыва в работе необходимо сходить с пути на обочину в сторону от крайнего рельса на расстояния, указанные в п.4.

14. Монтеры пути, обслуживающие участки с бесстыковым путем, до начала работ должны быть обучены технологии разрядки температурных напряжений в рельсовых плетях бесстыкового пути.

Список используемой литературы

1. Инструкция по расшифровке лент и оценке состояния рельсовой колеи по показаниям путеизмерительного вагона ЦНИИ-2 и мерам по обеспечению безопасности движения поездов (ЦПТ-515) – М.:Транспорт, 1999г.

2. Инструкция по текущему содержанию железнодорожного пути (ЦП-774) / МПС России. М.:Транспорт, 2001г.

4. Правила и технология выполнения основных работ при текущем содержании пути (ЦПТ – 52). М.: Транспорт, 1998г.

5. Положение о системе ведения путевого хозяйства на железных дорогах Российской Федерации / МПС России (Утверждено 27 апреля 2001 г.). М.: Транспорт, 2002г.

6. Типовые технически обоснованные нормы времени для учёта работ по текущему содержанию пути./ МПС СССР, 5-е издание. М.:Транспорт, 1990г.

7. Памятка работникам путевого хозяйства. МПС ВНИИЖД. Иркутск, 2004г.

8. Научно – популярный, производственно – технический журнал: “Путь и путевое хозяйство”,2003,2004,2005 годы.

Раздел: Транспорт

Количество знаков с пробелами: 35687

Количество таблиц: 2

Количество изображений: 1

Плановая ревизия бесстыкового пути

Плановая ревизия бесстыкового

пути проводится 1 раз в год

весной, совместно с проведением

весеннего осмотра пути.

При необходимости может быть

назначена внеплановая ревизия

бесстыкового пути приказом

Центральной дирекции

инфраструктуры.

Порядок проведения ревизии,

оформление результатов ревизии

регламентируется

Рекомендациями по проведению

ревизии состояния бесстыкового

пути.

4

Порядок и сроки осмотров и проверок

бесстыкового пути

Бесстыковой путь

проверяется на

соответствие

фактического состояния

нормам устройства и

его содержания. При

этом особое внимание

обращается на:

1. наличие в пути

неровностей в плане

(визуально и по ленте

путеизмерительного

вагона);

5

Порядок и сроки осмотров и проверок

бесстыкового пути

2. угон плетей (по маячным шпалам, створам и следам клемм на

подошве рельса);

6

Порядок и сроки осмотров и проверок

бесстыкового пути

3. величину стыковых зазоров в

уравнительных пролетах и местах

временного восстановления плетей

(визуально и измерительным инструментом);

7

Порядок и сроки осмотров и проверок

бесстыкового пути

4. состояние балластной призмы, размеров плеча (визуально и с

применением рулетки);

8

Порядок и сроки осмотров и проверок

бесстыкового пути

6. соответствие длин рубок уравнительных пролётов и мест

временного восстановления плетей технической

документации.

10

Порядок и сроки осмотров и проверок

бесстыкового пути

На остальных линиях главного хода 1-3 класса с просроченным

капитальным ремонтом пути осмотр назначается при повышенном

выходе остродефектных рельсов минус 6 и более рельсов в год.

На участках главного хода путях 4-5 класса с просроченным

капитальным ремонтом осмотр назначается на бесстыковом пути с

повышенным выходом остродефектных рельсов – 8 и более рельсов в

год.

12

Порядок и сроки осмотров и проверок

бесстыкового пути

Зимой при низких температурах

особое внимание необходимо уделять

проверке рельсов в местах сварки и

на протяженности 1 м в каждую

сторону от них и следить за

раскрытием стыковых зазоров. При

зазорах, близких к конструктивным,

и ожидаемом дальнейшем понижении

температуры необходимо затянуть

гайки клеммных, закладных и

стыковых болтов на концах плетей по

50 м, одну пару уравнительных

рельсов заменить на удлиненные и

произвести регулировку зазоров.

При температуре воздуха минус

50°С и ниже скорость движения

поездов ограничивается до 60 км/ч.

13

Порядок и сроки осмотров и проверок

бесстыкового пути

При температуре воздуха более 250С

требуется особенно тщательно

следить за положением пути в плане,

состоянием балластной призмы,

подвижками плетей. Заметные

отклонения пути в плане на длине 715 м, выявленные в период действия

высоких температур, превышающих

температуру закрепления плети на

150С и более, могут служить

признаком начала его выброса. При

обнаружении в период действия

высоких температур резких углов,

коротких неровностей пути в плане

следует срочно оградить место

неисправности сигналами остановки и

после разрядки в плети напряжений

немедленно приступить к устранению

неисправности.

14

Порядок и сроки осмотров и проверок

бесстыкового пути

С наступлением положительных температур

рельсов необходимо обеспечить постоянный

анализ изменения отступлений пути в плане по

данным графических диаграмм

путеизмерительных вагонов. При этом в период

действия положительных температур рельсов

(май-сентябрь) проверка путеизмерительными

вагонами должна производиться в дневное время

суток. В случаях выявления в период между

двумя проходами путеизмерительного вагона

увеличенной разности стрел неровностей в плане

на 10 мм (на длине до 10 м) и более, необходимо

принять меры по снятию продольных сил в

рельсовых плетях и определить фактическую

температуру их закрепления на участках, где

наблюдается интенсивный рост величины

отступлений пути в плане. Снятие продольных

сил (разрядка напряжений) производится в

плетях, где расстояние от их концов до

отступления пути в плане не превышает 150 м.

15

Порядок и сроки осмотров и проверок

бесстыкового пути

Должность

проверяющего и

участок проверки

Сроки осмотра и Куда записываются

Виды и порядок

проверок в

результаты осмотров

осмотра и проверок

и проверок

зависимости от

классов пути

4

5

1, 2 и

3

Монтер пути,

Осматривает все

По графику

В журнал

назначаемый на

пути и стрелочные

обхода,

обходчика

осмотр

переводы

разрабожелезнодорожных

железнодорожного (включая станции),

танному

путей и

пути

а также

начальником

искусственных

дистанции пути

осматривает все

сооружений

(ПУ-35)

сооружения,

земляное полотно,

путевые

устройства.

16

Надзор за бесстыковым путем

НАДЗОР за бесстыковым

путем на весь период

действия таких температур

ДОЛЖЕН БЫТЬ УСИЛЕН:

летом при наступлении

температуры рельсовых

плетей, превышающей

их температуру

закрепления на 150С и

более;

зимой при температуре

воздуха минус 300С и

ниже.

17

Угон плетей

Угон плетей вызывает изменение

температуры их закрепления и может

привести к опасным концентрациям в

плетях растягивающих или сжимающих

усилий.

Угон плетей возможен на участках, где:

прижатие рельсов к основанию ниже

допускаемых значений для разных видов

промежуточных скреплений;

наличие большого процента дефектных

подрельсовых амортизационных

прокладок;

шпальные ящики заполнены балластом

менее, чем на 50% (угон всей

рельсошпальной решетки).

23

Нанесение контрольных сечений

Контрольные сечения отмечают поперечными полосами шириной 10 мм,

наносимыми при помощи трафаретов несмываемой светлой (белой) краской.

На участках с загрязнением рельсовых плетей внутри колеи разрешается

наносить риски с наружной стороны колеи.

Контрольные сечения наносятся:

на подкладку, на верх подошвы и

шейку рельсов внутри колеи в створе с

боковой гранью подкладки

подкладочных скреплений КБ-65, ЖБР65ПШМ, ЖБР-65ПШ,

в створе с боковой гранью верхней

площадки шпалы для бесподкладочных

скреплений ЖБР-65, ЖБР-65Ш, W-30,

CM-1

в створе с боковой гранью головки

анкера скреплений АРС-4 и Pandrol-350.

35

Контроль за продольным перемещением

плетей по поперечным створам

Створы закреплены постоянными реперами, в качестве которых могут

быть использованы опоры контактной сети, искусственные сооружения,

специально установленные столбики и другие неподвижные сооружения

около пути.

37

Оборудование створов

1. Створ образуется леской, натягиваемой между двумя расположенными

друг против друга реперами (на одной оси, перпендикулярной

продольной оси пути).

2. Начальное положение плети относительно лески фиксируется риской

по краске, нанесенной на нерабочей верхней части головки рельса,

предварительно очищенной от грязи.

3. Положение лески на реперах фиксируется риской, наносимой по несмываемой

краске, которой должна быть окрашена площадка на репере, к которой

прикладывается леска диаметром 0,2-0,5 мм.

4. Расстояние между леской и головкой рельса не должно превышать 3

см.

5. При расстояниях между леской и рельсовой плетью более 3-5 см

целесообразно использовать в процессе промеров металлические или

деревянные уголки.

6. Для каждой плети створы должны иметь нумерацию, которая наносится

по ходу километров, номер створа указывается на шейке рельса с наружной

стороны.

38

Закрепление плети бесстыкового пути. При изменении температуры рельс меняет длину, поэтому болтовые отверстия в рельсах делают больше, чем диаметр болтов.

При нормальных размерах болтов и отверстий, а также расстояний между ними возможно изменение величины зазора между торцами рельсов от 0 до 21 мм.

Фактическое удлинение или укорочение рельсов несколько меньше теоретического, так как силы трения от зажатия концов рельсов в стыковых накладках и трения в промежуточных скреплениях стремятся удержать рельс на месте.

Когда рельс вследствие этого удлиняется от повышения температуры, он испытывает сжатие, а когда укорачивается от понижения температуры, — растяжение.

Если фактические сдвижки концов рельсов, которые вызваны сменой температуры, полностью компенсируются за счет стыкового зазора, этот рельс считается рельсом нормальной длины.

При самой высокой температуре зазоры у таких рельсов могут становиться равными нулю, а при самой низкой — 21 мм.

Если длина рельса такова, что для компенсации её температурного изменения недостаточно нормального размера стыкового зазора и полное раскрытие или смыкание зазора наступает раньше, чем его температура достигнет минимума или максимума, то такой рельс считают длинномерным для данных условий.

Чем больше в длину рельс, тем большую силу трения в промежуточных скреплениях приходится преодолевать средней его части при удлинении или укорочении, когда изменяется его температура.

При этом температурная сила, сжимающая или растягивающая середину рельса, равна сумме силы трения в стыке Рст и сил трения в промежуточных скреплениях на протяжении половины длины рельса, равных:

где Рск — сила трения в промежуточных скреплениях, приходящаяся на единицу длины рельса.

По мере увеличения длины рельсовой плети наступает момент, когда средняя часть плети уже не может преодолеть сопротивления в скреплениях и, следовательно, не может изменять длину; при колебаниях температуры смещаются только концевые части плети.

Плеть, у которой температурные деформации (удлинение или укорочение) распространяются только на концевые участки, а средняя ее часть не может изменять длину при изменении температуры, называют бесстыковой рельсовой плетью.

Основное отличие бесстыкового пути от звеньевого — это наличие в рельсовых плетях значительных продольных усилии, которые вызваны изменениями температуры.

При повышении температуры рельсовых плетей по соотношению с температурой их закрепления в них начинают возникать продольные силы сжатия, а при понижении температуры – силы растяжения.

Эти силы численно равны силам, которые понадобилось бы приложить свободной в закрепление плети бесстыкового пути, чтобы сжать или растянуть ее настолько, насколько она должна была бы, но не может удлиниться или укоротиться вследствие изменения температуры.

Расчет показывает, что эти силы вызывают напряжения сжатия или растяжения в рельсовой плети 2,5 МПа на каждый градус повышения или понижения температуры рельсовой плети по сравнению с температурой её при укладке (закреплении).

Поэтому при проектировании бесстыкового пути из допускаемых в рельсах напряжений (350 МПа) вычитают наибольшее напряжение σк , которое может возникнуть под поездной нагрузкой, умноженное на коэффициент запаса 1,3.

Полученная разность определяет допустимые температурные напряжения. Поделив эту разность на 2,5 МПа, получим то наибольшее количество градусов, на которое температура рельсовой плети может отличаться от её температуры на закрепление плети бесстыкового пути:

В ясную погоду от нагрева солнцем температура рельса может превышать температуру воздуха до 20 °С.

Кроме расчета на прочность при сжатии плетей, происходящем летом, проверяют ещё и степень устойчивости пути против температурного выброса.

В зависимости от плана участка, типа рельсов, конструкции скреплений, шпал, балласта в каждом конкретном случае наибольшее количество градусов tс, на которое можно допустить повышение температуры рельсовой плети по сравнению с её температурой при укладке, определится или из условий устойчивости в зависимости от того, какая из этих величин окажется меньше.

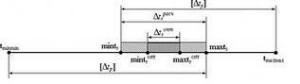

При укладке бесстыкового пути должно быть соблюдено условие:

где [Т] — допускаемая годовая амплитуда колебаний температуры рельса бесстыкового пути;

Та — годовая амплитуда колебаний температуры рельса по местным условиям (от Тmin до Тmax).

где [∆tз] – интервал изменения температуры рельсов, в пределах которого допускается производить работы по закреплению рельсовой плети в пути;

Такой температурно-напряжённый бесстыковой путь наиболее эффективен, так как не требует сезонных разрядок температурных напряжений.

Если годовая амплитуда колебаний температуры рельса Та так велика, что Та > [Т], то применить можно лишь температурно-напряжённый бесстыковой путь с периодической (сезонной) разрядкой напряжений. При таком пути годовую амплитуду колебаний температуры рельсовой плети делят на части.

Весной и осенью ежегодно освобождают от закрепление плети бесстыкового пути и имеющиеся в ней температурные напряжения ликвидируют. Это, конечно, усложняет текущее содержание пути.

В соответствии с большими продольными силами, возникающими в бесстыковой рельсовой плети при изменениях температуры, к такой конструкции пути предъявляются повышенные требования.

Рельсы применяют с необходимым запасом прочности для восприятия суммарных напряжений от поездной нагрузки и изменений температуры.

Перед укладкой бесстыкового пути пучины и просадки должны быть ликвидированы, другие неустойчивые места земляного полотна оздоровлены, а толщина балластного слоя приведена в соответствие с типом верхнего строения.

Шпалы укладывают железобетонные не менее 1840 шт./км в прямых и пологих кривых и 2000 шт./км в кривых радиусам 1200 м и менее.

Скрепления применяют раздельные; при железобетонных шпалах — постоянным прижатием рельсов к подкладкам, обеспечивающим погонное сопротивление сдвигу рельсовой нити вдоль пути 25…30 Н/м.

Для компенсации изменений длины концевых частей рельсовых плетей при изменениях температуры между концами плетей укладываются уравнительные рельсы.

Такие рельсы укладывают в количестве трех пар длиной по 12,5 м, если соединяемые полуплети имеют в сумме длину 600 м и более, или двух пар, если длина двух полуплетей менее 600 м.

При рельсах Р75 укладывают три пары уравнительных рельсов, а если понижение температуры по отношению к температуре закрепления более 70 °С — четыре пары.

При необходимости устройства изолирующего стыка укладывают по четыре пары уравнительных рельсов, и изолирующий стык располагают между второй и третьей парами.

При применении изолирующего рельса с клееболтовым стыком в середине укладываются три пары уравнительных рельсов, из них средний длиной 12,5 м изолирующий.

Уравнительные рельсы создают возможность, если это необходимо, произвести разрядку температурных напряжений, для ремонта пути или по техническим указаниям содержания бесстыковой плети.

В путь с сезонными разрядками напряжений на зиму укладывают уравнительные рельсы длиной по 12,5 м, а на лето — укороченные (отдельные рельсы или все в зависимости от температуры) длиной 12,46; 12,42; 12,38 м.

Когда в пути лежит комплект уравнительных рельсов по 12,5 м, то в запасе на стеллажах хранят комплект укороченных, и наоборот.

Кроме того, в покилометровом запасе лежит ещё рельс длиной от 8 до 11 м на случай работ по восстановлению рельсовой плети при обнаружении в ней недопустимого дефекта.

Читайте также:

- Что значит правовое решение

- Какой ученый учредил школу деревенскую общину для лиц с отклонениями в умственном развитии

- Дальнобойщики 2 почему нельзя поменяться местами с водителем

- Как проверить человека на воровство денег

- В какой стране зарегистрирована самая высокая заболеваемость меланомой кожи у детей