Какой расходомер позволяет осуществлять измерения массового расхода прямыми измерениями

Обновлено: 02.07.2024

Там, где нужно замерить поток жидкости или газа сразу по нескольким параметрам и с высокой точностью, на помощь приходит расходомер Кориолиса.

Там, где нужно замерить поток жидкости или газа сразу по нескольким параметрам и с высокой точностью, на помощь приходит расходомер Кориолиса.

При приеме или выдаче топлива для получения точных данных необходимо производить замеры по массе. И без кориолисова расходомера тут не обойтись.

Устройство расходомера Кориолиса

Кориолисовым расходомером пользуются в тех случаях, когда необходимо замерить какие-либо расходы. Действует он на принципе сдвига фазы и прямого замера того, какое количество газа или жидкого вещества движется внутри трубы в данное время.

Это совершенно уникальная технология, ведь другого способа нет, чтобы провести внутри трубопровода замеры самых разных параметров:

- массовый расход;

- объёмный расход;

- плотность;

- температура;

- вязкость.

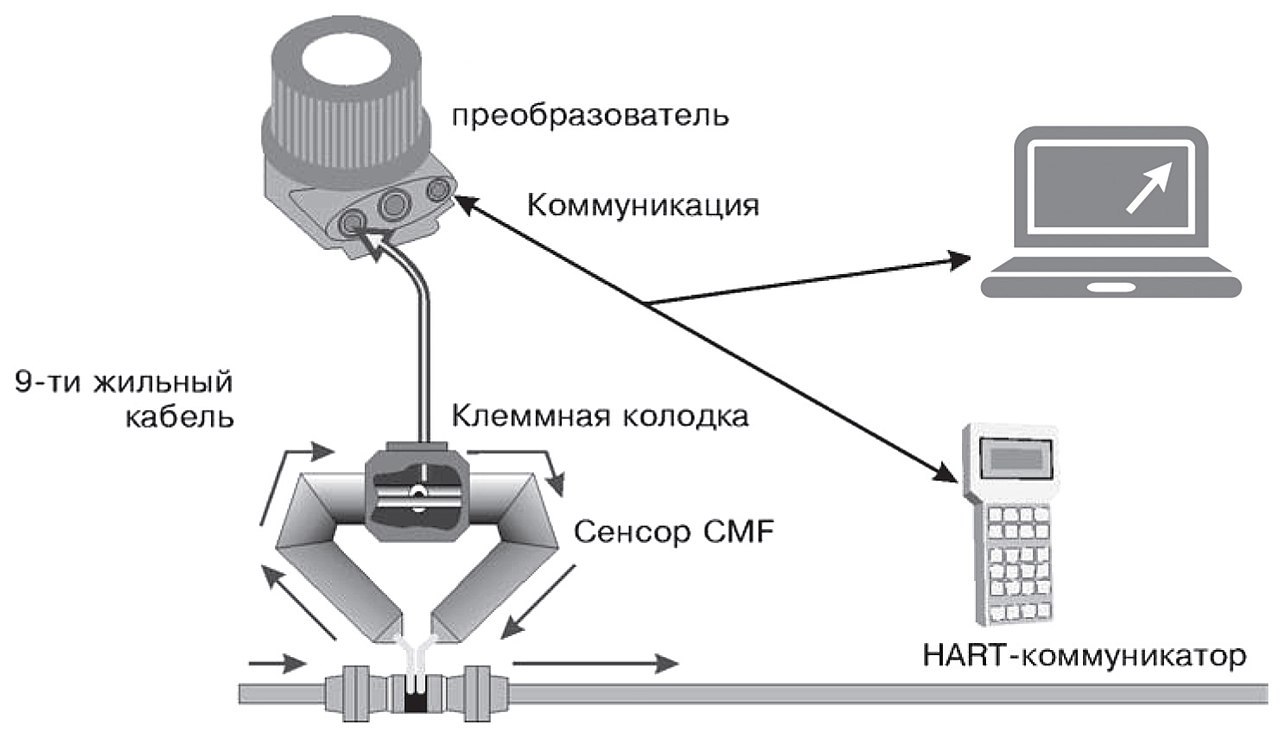

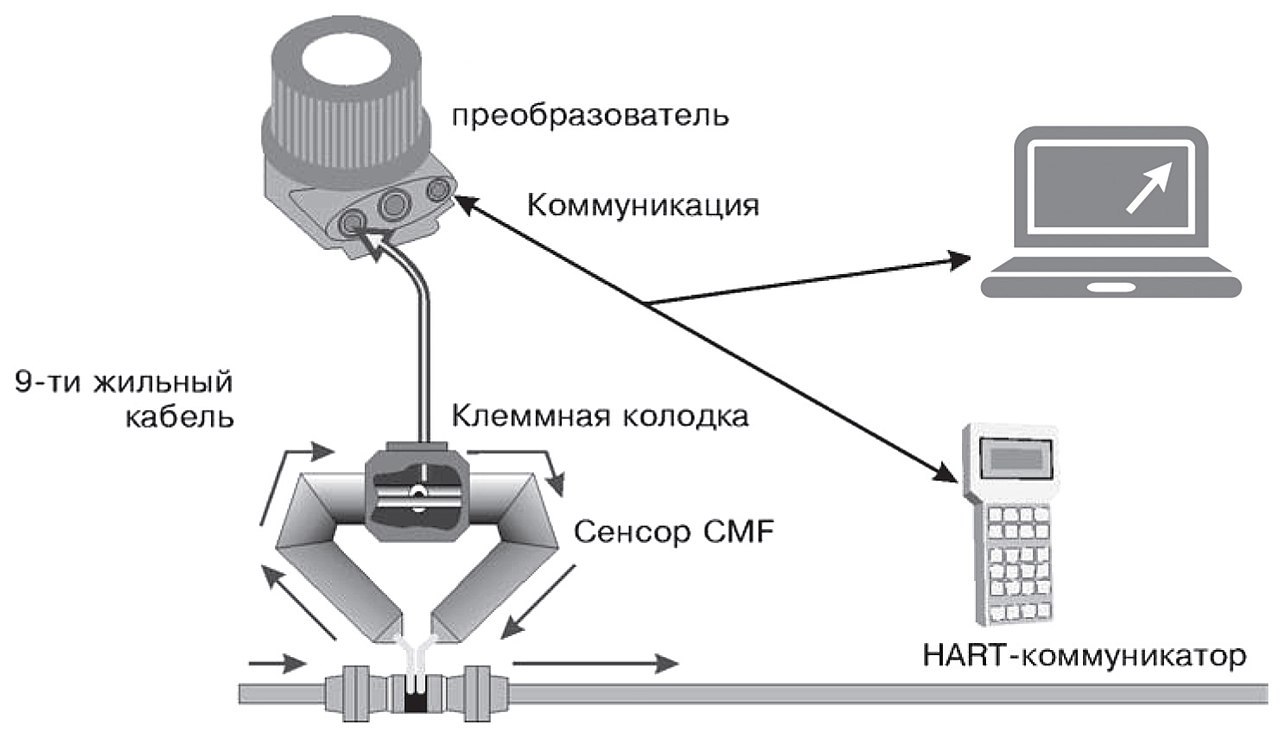

- Для того, чтобы проводить прямые замеры массового расхода, плотности, а также температуры — имеется сенсор. Выглядит он, как изогнутые трубки, к которым подключён датчик и привод.

- Для конвертации поступающей с датчика информации в привычные сигналы имеется преобразователь.

Трубки прибора изготавливают из нержавеющей стали, встречаются и из супердуплексной стали, бывают модели выполненные из сплава никеля. Когда монтируют температурный сенсор, проверяют, чтобы он находился в контакте с трубкой. Отсюда точность выходного сигнала температуре жидкости.

Внутри кориолисова расходомера нет элементов, которые могут износиться. Если в жидкости, с которой он работает нет примесей, то его характеристики должны быть неизменными за всё время эксплуатации. Если же внутри трубок проходят жидкости с содержанием абразивного вещества или различные кислоты со щелочами, то вполне возможно, что на внутренних каналах может появиться коррозия. Это может нарушить всю калибровку устройства. Чтобы иметь возможность проверять состояние трубок, была создана особая диагностика. В основе этой диагностики связь между механической жесткостью трубок, а также коэффициентом расхода. Данную диагностику можно проводить неоднократно. При этом не требуется прерывать технологический процесс.

Принцип работы кориолисова расходомера Micro Motion

Рассмотрим принцип работы кориолисова расходомера Micro Motion. Внутри расходомера имеется две параллельные сенсорные трубки. Поступая в сенсор поток делится на две равные части. В процессе измерения возбуждающее катушка составляет трубки колебаться в противофазе друг относительно друга с их собственной резонансной частотой, пары магнит катушка называются детекторами и устанавливаются на трубках сенсора. В результате колебания трубок, напряжение, создаваемое каждым детектором приобретает форму синусоиды. Получившиеся синусоиды показывает движения одной трубки относительно другой. При отсутствии потока на входе на выходе, синусоидальной волны находится в одной фазе, то есть двигаются синхронно. При движении жидкости по трубкам в них возникают кориолисовы силы. Эти силы заставляют сенсорные трубки скручиваться в противоположном направлении, в результате чего синусоиды сдвигаются по фазе относительно друг друга и становятся асинхронными.

Задержка по времени между двумя синусоидальными волнами измеряется в микросекундах и называется ΔT (дельта T ). Значение ΔT прямо пропорциональны массовому расходу, чем больше ΔT, вызванная кориолисовой силой, тем больше массовый расход. Если фазовый сдвиг синусоиды определяет массовый расход, то частота волны определяет плотность.

Как только плотность жидкости меняется, меняется и частота вибрации трубок. Рассмотрим на примере системы пружины и подвешенного груза. Большая масса имеет более низкую частоту колебаний, в то время как меньшая масса имеет более высокую частоту. В кориолисовых расходомерах трубки соответствуют пружинам. Масса трубок и содержащаяся в них жидкость соответствует грузу на конце пружины. Жесткость сенсорных трубок остается практически постоянной, таким образом масса и плотность среды содержащаяся в фиксированном объеме сенсорных трубок является единственной переменной, влияющей на частоту.

Объемный расход рассчитывается на основании полученных массового расхода и плотности. Жидкости могут иметь один и тот же объем, но разные значения плотности и массы. Зная массу и плотность, можно вычислить объемный расход.

Там, где нужно замерить поток жидкости или газа сразу по нескольким параметрам и с высокой точностью, на помощь приходит расходомер Кориолиса.

Там, где нужно замерить поток жидкости или газа сразу по нескольким параметрам и с высокой точностью, на помощь приходит расходомер Кориолиса.

При приеме или выдаче топлива для получения точных данных необходимо производить замеры по массе. И без кориолисова расходомера тут не обойтись.

Устройство расходомера Кориолиса

Кориолисовым расходомером пользуются в тех случаях, когда необходимо замерить какие-либо расходы. Действует он на принципе сдвига фазы и прямого замера того, какое количество газа или жидкого вещества движется внутри трубы в данное время.

Это совершенно уникальная технология, ведь другого способа нет, чтобы провести внутри трубопровода замеры самых разных параметров:

- массовый расход;

- объёмный расход;

- плотность;

- температура;

- вязкость.

- Для того, чтобы проводить прямые замеры массового расхода, плотности, а также температуры — имеется сенсор. Выглядит он, как изогнутые трубки, к которым подключён датчик и привод.

- Для конвертации поступающей с датчика информации в привычные сигналы имеется преобразователь.

Трубки прибора изготавливают из нержавеющей стали, встречаются и из супердуплексной стали, бывают модели выполненные из сплава никеля. Когда монтируют температурный сенсор, проверяют, чтобы он находился в контакте с трубкой. Отсюда точность выходного сигнала температуре жидкости.

Внутри кориолисова расходомера нет элементов, которые могут износиться. Если в жидкости, с которой он работает нет примесей, то его характеристики должны быть неизменными за всё время эксплуатации. Если же внутри трубок проходят жидкости с содержанием абразивного вещества или различные кислоты со щелочами, то вполне возможно, что на внутренних каналах может появиться коррозия. Это может нарушить всю калибровку устройства. Чтобы иметь возможность проверять состояние трубок, была создана особая диагностика. В основе этой диагностики связь между механической жесткостью трубок, а также коэффициентом расхода. Данную диагностику можно проводить неоднократно. При этом не требуется прерывать технологический процесс.

Принцип работы кориолисова расходомера Micro Motion

Рассмотрим принцип работы кориолисова расходомера Micro Motion. Внутри расходомера имеется две параллельные сенсорные трубки. Поступая в сенсор поток делится на две равные части. В процессе измерения возбуждающее катушка составляет трубки колебаться в противофазе друг относительно друга с их собственной резонансной частотой, пары магнит катушка называются детекторами и устанавливаются на трубках сенсора. В результате колебания трубок, напряжение, создаваемое каждым детектором приобретает форму синусоиды. Получившиеся синусоиды показывает движения одной трубки относительно другой. При отсутствии потока на входе на выходе, синусоидальной волны находится в одной фазе, то есть двигаются синхронно. При движении жидкости по трубкам в них возникают кориолисовы силы. Эти силы заставляют сенсорные трубки скручиваться в противоположном направлении, в результате чего синусоиды сдвигаются по фазе относительно друг друга и становятся асинхронными.

Задержка по времени между двумя синусоидальными волнами измеряется в микросекундах и называется ΔT (дельта T ). Значение ΔT прямо пропорциональны массовому расходу, чем больше ΔT, вызванная кориолисовой силой, тем больше массовый расход. Если фазовый сдвиг синусоиды определяет массовый расход, то частота волны определяет плотность.

Как только плотность жидкости меняется, меняется и частота вибрации трубок. Рассмотрим на примере системы пружины и подвешенного груза. Большая масса имеет более низкую частоту колебаний, в то время как меньшая масса имеет более высокую частоту. В кориолисовых расходомерах трубки соответствуют пружинам. Масса трубок и содержащаяся в них жидкость соответствует грузу на конце пружины. Жесткость сенсорных трубок остается практически постоянной, таким образом масса и плотность среды содержащаяся в фиксированном объеме сенсорных трубок является единственной переменной, влияющей на частоту.

Объемный расход рассчитывается на основании полученных массового расхода и плотности. Жидкости могут иметь один и тот же объем, но разные значения плотности и массы. Зная массу и плотность, можно вычислить объемный расход.

Кориолисовые расходомеры и плотномеры предназначены для прямого измерения массового расхода, плотности, вычисления объемного расхода жидкостей, газов и взвесей.

Принцип действия данного типа расходомеров рассматривается на примере и с использованием документации массового расходомера фирмы MICRO MOTION.

Кориолисовый расходомер состоит из сенсора и преобразователя. Сенсор представляет собой пару параллельных изогнутых трубок, по которым движется поток. Измеряемая среда, поступающая в сенсор, разделяется на равные половины, протекающие через каждую из сенсорных трубок. Движение задающей катушки приводит к тому, что трубки колеблются вверх и вниз в противоположном направлении друг к другу.

Сборки магнитов и катушек-соленоидов, называемые детекторами, установлены на сенсорных трубках. Катушки смонтированы на одной трубке, магниты на другой. Каждая катушка движется внутри однородного магнитного поля постоянного магнита. Сгенерированное напряжение от каждой катушки детектора имеет форму синусоидальной волны. Эти сигналы представляют собой движение одной трубки относительно другой. Когда расход отсутствует, синусоидальные сигналы, поступающие с детекторов, находятся в одной фазе.

При движении измеряемой среды через сенсор проявляется физическое явление, известное как эффект Кориолиса. Поступательное движение среды в колеблющейся сенсорной трубке приводит к возникновению кориолисового ускорения, которое, в свою очередь, приводит к появлению кориолисовой силы. Эта сила направлена против движения трубки, приданного ей задающей катушкой, т.е. когда трубка движется вверх во время половины ее собственного цикла, то для жидкости, поступающей внутрь, сила Кориолиса направлена вниз. Как только жидкость проходит изгиб трубки, направление силы меняется на противоположное. Таким образом, во входной половине трубки сила, действующая со стороны жидкости, препятствует смещению трубки, а в выходной способствует. Это приводит к изгибу трубки. Когда во второй фазе вибрационного цикла трубка движется вниз, направление изгиба меняется на противоположное. Сила Кориолиса и, следовательно, величина изгиба сенсорной трубки прямо пропорциональны массовому расходу жидкости. Детекторы измеряют фазовый сдвиг при движении противоположных сторон сенсорной трубки.

В результате изгиба сенсорных трубок на детекторах генерируются сигналы, не совпадающие по фазе, так как сигнал с входного детектора запаздывает по отношению к сигналу с выходного детектора. Разница во времени между сигналами измеряется в микросекундах и прямо пропорциональна массовому расходу. Чем больше разница во времени, тем больше массовый расход.

Соотношение между массой и собственной частотой колебаний сенсорной трубки - это основной закон измерения плотности в кориолисовых расходомерах. В рабочем режиме задающая катушка питается от преобразователя, при этом сенсорные трубки колеблются с их собственной частотой. Как только масса измеряемой среды увеличивается, собственная частота колебаний трубок уменьшается; соответственно, при уменьшении массы измеряемой среды, собственная частота колебаний трубок увеличивается.

Частота колебаний трубок зависит от их геометрии, материала, конструкции и массы. Масса состоит из двух частей: массы самих трубок и массы измеряемой среды в трубках. Для конкретного типоразмера сенсора масса трубок постоянна. Поскольку масса измеряемой среды в трубках равна произведению плотности среды и внутреннего объема, а объем трубок является также постоянным для конкретного типоразмера, то частота колебаний трубок может быть привязана к плотности среды и определена путем измерения периода колебаний.

Частота колебаний измеряется выходным детектором в циклах в секунду (Гц). Период колебаний, как известно, обратно пропорционален частоте. Измерить время цикла легче, чем считать количество циклов, поэтому преобразователи вычисляют плотность измеряемой жидкости, используя период колебаний трубок в микросекундах. Плотность прямо пропорциональна периоду колебаний сенсорных трубок.

Как можно понять из вышеизложенного, массовый расходомер одновременно измеряет массовый расход и плотность газа или жидкости потока. Простые вычисления позволяют получить и объемный расход. В сенсор устанавливается еще и датчик температуры, который измеряет температуру сенсорных трубок, сигнал с которого поступает в электронный преобразователь. Теперь уже программный вычислитель легко внесет все температурные коррекции в результаты вычислений.

Массовые расходомеры имеют очень высокую точность измерений (0.1 % для жидкости) и в последнее время все чаще применяются на коммерческих узлах учета.

Ниже приведены фото массовых расходомеров MICRO MOTION и ROTAMASS JOKOGAWA:

Расход – это объем жидкости протекающий в единицу времени через поперечное сечение трубопровода. Измерение расхода жидкости является одной из задач при производственных испытаниях оборудования.

В этой статье мы собрали для Вас все современные методы определения расхода жидкости, а так же приборы для измерения расхода: трубчатые расходомеры, расходомерные шайбы, крыльчатые расходомеры, ультразвуковые и вихревые расходомеры.

Содержание статьи

Методы измерения расхода жидкости

Наиболее простые и вместе с тем точные методы измерения расхода жидкости являются объемный и массовый (весовой).

В соответствии с методами измерения, единицами расхода жидкости являются:

для объемного способа: м 3 /с, м 3 /ч

для массового способа: кг/c, кг/ч, г/с и т.д.

При объемном способе измерения протекающая в исследуемом потоке(например, в трубе) жидкость поступает в особый, тщательно протарированный сосуд (так называемый мерник), время наполнения которого точно фиксируется по секундомеру.

Если известен объем мерника – V и измеренное время его наполнения – T, то объемный расход будет

При весовом способе взвешиванием находят вес Gv = mv*g (где g – ускорение свободного падения) всей жидкости, поступившей в мерник за время T. Затем определяют её массу

и массовый расход

и по ней, зная плотность жидкости (ρ), вычисляют объемный расход

Но объемный и весовой методы измерения расхода жидкости пригодны только при сравнительно небольших значениях расхода жидкости, так как в противном случае размеры мерников получаются довольно громоздкими и, как следствие, замеры очень затруднительными.

Кроме того, этими способами невозможно измерить расход в произвольном сечении, например, длинного трубопровода или канала без нарушения их целостности. Поэтому, за исключением случаев измерения сравнительно небольших расходов жидкостей в коротких трубах и каналах, объемный и весовой способы, как правило, не применяются, а на практике пользуются специальными приборами, которые предварительно тарируются объемным или весовым способом.

Приборы для измерения расхода жидкости

Трубчатые расходомеры

Одним из таких приборов является трубчатый расходомер или расходомер Вентури. Большим достоинством этого расходомера является простота конструкции и отсутствие в нем каких-либо движущихся частей. Трубчатые расходомеры могут быть горизонтальными и вертикальными. Рассмотрим, к примеру, горизонтальный вариант.

Расходомер состоит из двух цилиндрических труб А и В диаметра d1, соединенных при помощи двух конических участков (патрубков) С и D с цилиндрической вставкой E меньшего диаметра d2. В сечениях 1-1 и 2-2 расходомера присоединены пьезометрические трубки a и b, разность уровней жидкости h в которых показывает разность давлений в этих сечениях.

Расход жидкости в этом случае определяется по тарировочным кривым, полученным опытным путем и дающим для данного расходомера прямую зависимость между показаниями манометра и измеряемыми расходами жидкости. Пример такой кривой на картинке рядом

Расходомерная шайба

Другим широко распространенным прибором для измерения расхода является расходомерная шайба (или диафрагма), обычно выполняемая в виде плоского кольца с круглым отверстием в центре, устанавливаемого между фланцами трубопровода

Края отверстия чаще всего имеют острые входные кромки под углом 45° или закругляются по форме втекающей в отверстие струи жидкости (сопло). Два пьезометра a и b (или дифференциальный манометр) служат для измерения перепада давления до и после диафрагмы. В основе метода положен принцип неразрывности Бернулли.

Расход в этом случае определяется по замеренной разности уровней в трубках. Трубки подсоединяют к датчикам, замеряющим перепад давления. Датчик перепада давления преобразует перепад в электрический сигнал, который отправляется на компьютер.

Крыльчатый расходомер

Расходы могут быть вычислены также в результате измерения скоростей течения жидкости и живых течений потока.

Одним из широко распространенных приборов, применяемых для этой цели является гидрометрическая вертушка. Современный турбинный расходомер устанавливают только на горизонтальном участке трубопровода. Лопасти крыльчатки колеса турбины изготавливают из не магнитного материала.

Вертушка состоит из крыльчатки А, представляющей собой колесо с винтовыми лопастями, насаженное на горизонтальный вал С. Когда она установлена в потоке, крыльчатка под действием протекающей жидкости вращается, причем число её оборотов прямо пропорционально скорости течения. Число импульсов за один оборот крыльчатки равно числу лопастей, а значит частота импульсов пропорциональна расходу.

При вращении лопасти поочередно пересекают магнитное поле, которое наводит электродвижущую силу в катушке в виде импульса. От вертушки вверх выводятся провода В, подающему сигнал к специальному счетчику, автоматически записывающему число оборотов и время.

Приборы для измерения расхода жидкости в этом случае называют турбинными расходомерами

Ультразвуковой метод измерения расхода

Ультразвуковой расходомер работает по принципу использования разницы по времени прохождения ультразвукового сигнала в направлении потока и против него.

Расходомер формирует электрический импульс, поступающий на пьезоэлемент П1, который излучает электромеханические колебания в движущуюся среду. Эти колебания воспринимаются через некоторое время пьезоэлементом П2, преобразуются им в электрический импульс, попадающий в электронное устройство и снова направляемый им на пьезоэлемент П1 и т.д.

Такой контур П1-П2 характеризуется частотой f1 повторений импульсов, прямо пропорциональной расстоянию между пьезоэлементами и обратно пропорциональной разности между скоростью распространения звука в контролируемой среде и скоростью самой среды.

Аналогично электронное устройство подает импульсы в обратном направлении, т.е. от пьезоэлемента П2 к пьезоэлементу П1. Контур П2-П1 характеризуется своей частотой f2 повторений импульсов, прямо пропорциональной расстоянию между пьезоэлементами и обратно пропорциональной сумме скоростей распространения звука в среде и самой среды.

Следующим шагом является определение разности Δf указанных частот, которая пропорциональна расходу среды. Приборы для измерения расхода жидкости называются ультразвуковые расходомеры.

Вихревой метод измерения расхода

В основу работы вихревых расходомеров положена зависимость между расходом и частотой возникновения вихрей за твердым телом (например, металлическим прямоугольным стержнем), которое расположено в потоке жидкости или газа.

Принцип действия преобразователя основан на ультразвуковом детектировании вихрей, образующихся в потоке жидкости, при обтекании жидкостью специальной призмы, расположенной поперек потока.

В зависимости от конструкции датчика чувствительные тепловые элементы устанавливаются непосредственно в теле датчика или вихревой дорожке.

Если в тело образующее вихри, установить магнит, то он может служить датчиком. Реакция, возникающая при срыве вихрей, заставляет помещённый в поток цилиндр колебаться с частотой вихреобразования. Достоинством вихревых расходомеров является, обеспечение низкой зависимости качества измерений от физико-химических свойств жидкости, состояния трубопровода, распределения скоростей по сечению потока и от точности монтажа первичных преобразователей на трубопроводе. Приборы для измерения расхода жидкости называются вихревые расходомеры.

Видео о измерении расхода

При проведении измерения расхода, в некоторых случая используется понятие количества вещества – это количество жидкости или другой среды, проходящей через поперечное сечение трубопровода в течении определенного промежутка времени(за час, месяц, рабочую смену и т.д.)

Приборы для измерения количества вещества по аналогии с измерением расхода монтируются на – на трубопроводе, с выводом вторичного прибора к оператору.

Читайте также:

- Что является правовой основой создания и деятельности служб школьной медиации

- Имеют ли право давать классное руководство студенту

- К биологическим предпосылкам играющим роль факторов преступности несовершеннолетних можно отнести

- Как живет безработная на карибах

- Как перетащить файл в госуслуги из рабочего стола