Какими углеродсодержащими материалами можно осуществлять цементацию

Обновлено: 30.06.2024

Цементацией называется процесс насыщения поверхностного слоя стали углеродом с целью повышения работоспособности деталей металлургических машин (всевозможные шестерни, зубчатые муфты и втулки, пальцы), испытывающих в процессе эксплуатации статические, динамические и переменные нагрузки и подверженных изнашиванию. При этом изделия, состоящие из низкоуглеродистых сталей (0,10 - 0,25% С), нагревают в среде, содержащей углерод. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

На цементацию детали поступают после механической обработки нередко с припуском на шлифование 0,05 - 0,10 мм. Во многих случаях науглероживанию подвергается только часть детали, тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02 - 0,04 мм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, и др.

Цементация производится в средах насыщенных углеродом (твердых, жидких или газообразных), называемых карбюризаторами, основные составы приведены в таблице 1.

Составы карбюризаторов, применяемых в процессе цементации сталей, и режимы цементации

Наиболее часто используют два вида цементации – твердую и газовую.

При науглероживании твердым карбюризатором в данном качестве применяется древесный уголь (дубовый или березовый) в зернах 3,5 – 10,0 мм. Для ускорения процесса цементации добавляют активирующие добавки - углекислый барий (ВаСО3) и кальцинированную соду – углекислый натрий (Na2CO3) в количестве 10 – 40 % от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20 – 25 % ВаСО3 и до 3,5 % СаСО3. Рабочую смесь для цементации составляют из 25 – 35 % свежего карбюризатора и 65 – 75 % отработанного; содержание карбоната бария в такой смеси колеблется в интервале 5 – 7 %.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или реже литые чугунные прямоугольной или цилиндрической формы (рис.55). При упаковке на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10 – 15 мм. Слой изделий засыпают карбюризатором, который хорошо трамбуют. Так поступают по всей высоте ящика. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку.

Рис.55. Схема расположения деталей в цементационном ящике

1-ящик; 2-крышка; 3-образцы свидетели; 4- обмазка; 5-детали;

Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка разведенных на воде до тестообразного состояния. После этого ящик помещают в печь. Смесь нагревают до 900 – 950°С. Продолжительность выдержки при рабочей температуре зависит от требуемой толщины слоя и размеров ящика. Для получения слоя глубиной 0,7 - 1,5 мм выдержка составляет 6 – 15 ч. После цементации ящики охлаждают на воздухе до 400 – 500°С и затем раскрывают.

В основе данного процесса лежат следующие химические превращения. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя СО. При этом угарный газ в присутствии железа разлагается по уравнению

Углерод, выделяющийся в результате этой реакции, в момент его образования является атомарным и диффундирует в аустенит: Сат ® Fg ® Fg(С) - аустенит.

Углекислый газ СО2 взаимодействует с углем карбюризатора, снова образует СО.

Углекислые соли при высокой температуре разлагаются с выделением углекислого газа, который поддерживает реакцию переноса углерода на поверхность деталей.

Окись углерода на деталях вновь разлагается с выделением углерода. Таким образом, происходит перенос углерода из твердой фазы на детали через газовую фазу.

Процесс твердого науглероживания имеет ряд недостатков это большое время (много вспомогательных операций), трудно поддается автоматизации и контролю, требуется большое количество обслуживающего персонала, оборудование очень громоздкое.

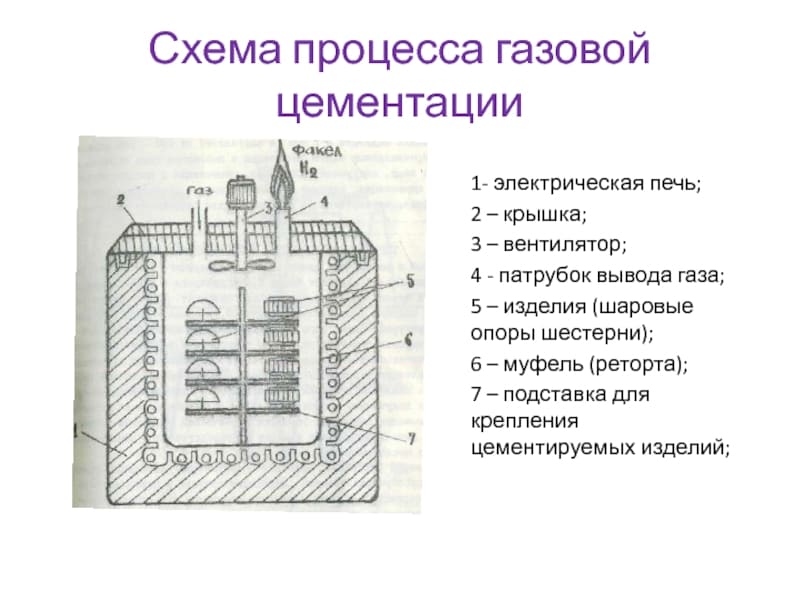

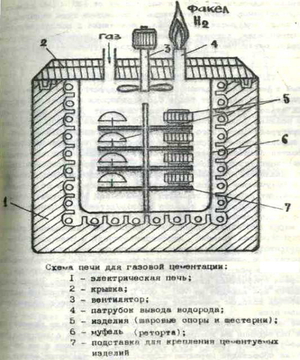

Наиболее распространенным способом является газовое науглероживание, имеющее ряд преимуществ. В ходе него можно точно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором. Обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка изделий. При газовой цементации детали нагревают в атмосфере углеродсодержащих газов. Для этого используют природные или искусственные газы.

Основной реакцией, обеспечивающей науглероживание при газовой цементации, является диссоциация оксида углерода, образующегося в процессе окисления углеводородных газов, и диффузия формирующегося атомарного углерода в аустенит по вышеуказанным реакциям.

Газовую цементацию часто выполняют в безмуфельных или муфельных печах непрерывного действия, а также в шахтных печах периодического действия. При проведении процесса в них для науглероживания применяют керосин, спирты и т. д., каплями подаваемые в печь. Высокая термическая устойчивость и хорошая испаряемость жидких углеводородов позволяют в одном рабочем пространстве совместить получение газа и процесс цементации.

В печах непрерывного действия применяют эндотермическую контролируемую атмосферу, в которую добавляют до 5 % природного газа. Основное ее преимущество - возможность автоматически регулировать углеродный потенциал. Под ним понимают науглероживающую способность атмосферы, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Для сокращения длительности процесса широко используют газовую цементацию, при которой углеродный потенциал эндотермической атмосферы вначале поддерживают высоким, обеспечивающим получение в поверхностной зоне стали 1,2 - 1,3 % С, а затем его снижают до 0,8 % С.

Процессы цементации проводят при 930 – 950°С. При этом сталь имеет структуру аустенита, растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, но и времени выдержки. Обычно для получения слоя толщиной 1,0 - 1,5 мм, процесс осуществляют за 8 - 12 часов.

Диффузия углерода возможна только в атомарном состоянии. Атомарный углерод, образующийся в насыщающей среде, адсорбируется поверхностью стали и диффундирует вглубь металла. Однако растворение углерода возможно только в γ-железе. Поэтому при цементации сталь необходимо нагревать выше линии GS на диаграмме железо-углерод.

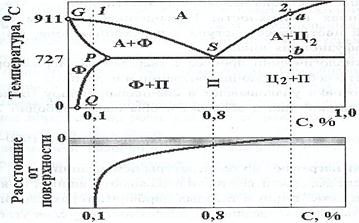

Рис.56. Диаграмма диффузионных процессов при цементации:

1 -линия исходного состава стали; 2-линия состава поверхностного слоя;

a, b-точки начала и конца охлаждения; затемненный участок – поверхностный слой

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали.

При рассмотрении процесса охлаждения поверхностной зоны (линия 2) видно, что вначале (точка a) из аустенита начинает выделяться вторичный цементит, а затем при пересечении с линией эвтектоидного превращения (точка b) аустенит превращается в перлит и образуется структура цементит и перлит. При охлаждении более глубокого слоя (линия точки S) аустенит сохраняется до температуры эвтектоидного превращения, при котором он превращается в перлит. Сердцевина стали (линии 1) содержит очень мало углерода, поэтому при охлаждении из аустенита начинает выделяться феррит. Аустенит при последующем медленном охлаждении претерпевает распад с образованием феррито-цементитной структуры.

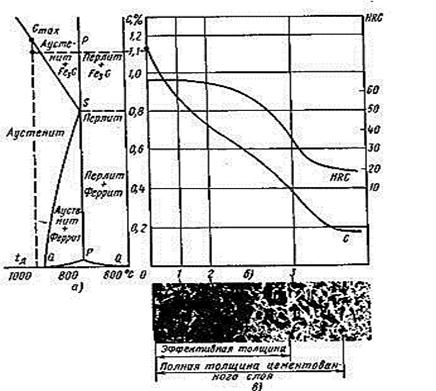

Рис.57. Схема изменения структуры и свойств стали при цементации:

а- диаграмма железо-углерод; б – изменение содержания углерода и твердости стали; в – схема изменения микроструктуры

После медленного охлаждения в структуре цементированного слоя можно различить три зоны (рис.57): заэвтектоидную 1, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную 2, состоящую из одного пластинчатого перлита, и доэвтектоидную 3, состоящую из перлита и феррита. Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине.

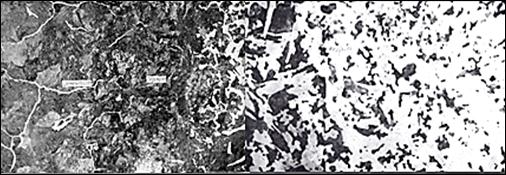

Рис.58 - Микроструктура цементированного слоя стали с содержанием

углерода менее 0,1%

За эффективную толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) областей - до 0,40 - 0,45 % С или после закалки толщину до твердости HRC 50 или НV 500 - 600.

Толщина цементованного слоя составляет 1 - 2 мм, но может быть и больше. Степень цементации-это среднее содержание углерода в поверхностном слое (обычно не более 1,2 % С).

В связи с этим после медленного охлаждения в структуре науглероженного слоя можно различить (от поверхности к сердцевине) три зоны (pиc.58 ): заэвтектоидную (а), состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную (б) из одного пластинчатого перлита и доэвтектоидную (в) из перлита и феррита.

При высокой концентрации углерода на поверхности стали (более 1,2-1,3%) в микроструктуре образуется грубая цементитная сетка по границам зерен, что отрицательно сказывается на прочности и износостойкости. При насыщении стали углеродом диффузия его протекает со скоростью, значительно превышающей скорость диффузии элементов, входящих в исходный состав стали, диффузия последних практически не оказывает влияния на формирование диффузионного слоя и состав образующихся фаз.

Легирующие элементы в стали оказывают различное влияние на массоперенос. Они влияют на скорость процесса цементации, глубину цементированного слоя и концентрацию углерода в поверхностной зоне. Не карбидообразующие элементы, такие как никель, кремний кобальт, ускоряют диффузию углерода в аустените, но одновременно с этим уменьшают максимальное содержание углерода в поверхностной зоне. Карбидообразующие элементы наоборот понижают коэффициент диффузии углерода в аустените, но зато увеличивают его содержание в поверхностной зоне.

Образование карбидов ведет к обеднению аустенита легирующими элементами. Это ведет к уменьшению прокаливаемости стали. Таким образом, карбидообразующие элементы (Cr, W, Si) уменьшают эффективный коэффициент диффузии углерода.

Легирование стали не карбидообразующими элементами (Ni, Co) увеличивают эффективный коэффициент диффузии углерода. Сила связи не карбидообразующих элементов с углеродом меньше, чем с железом, поэтому они не могут затруднить его диффузию. Кроме того, они искажают кристаллическую решетку аустенита. Чем сильнее искажения кристаллической решетки аустенита, тем больше эффективный коэффициент диффузии углерода.

Окончательные свойства цементированных изделий достигаются в результате термической обработки (ТО) после цементации. В результате такой обработки цементированный слой приобретает структуру мартенсита отпуска с мелкими включениями карбидов, а сердцевина состоит из закалочных структур перлитного класса и феррита (рис.59).

Рис.59. Микроструктура цементированного слоя стали после термообработки

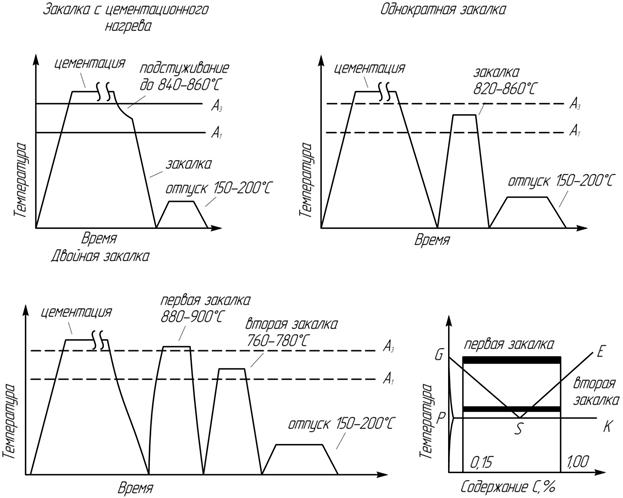

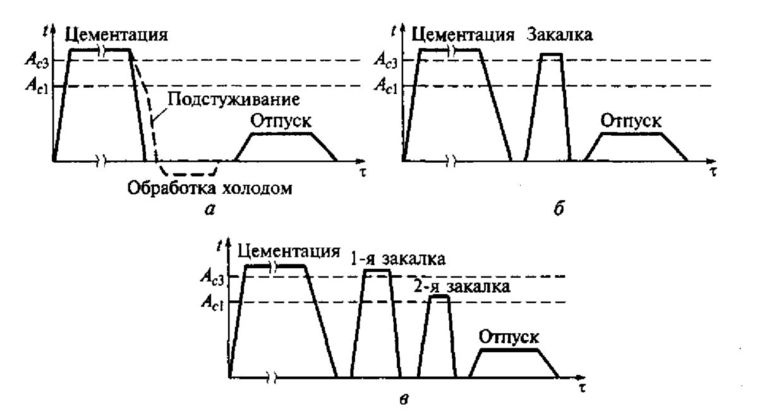

Применяется несколько вариантов термической обработки. Схемы различных вариантов термообработки приведены на рис.60.

После цементации изделия подвергают закалке с отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой вязкой сердцевины, возникновение напряжений сжатия, увеличивающих предел выносливости и долговечность деталей.

По окончании газовой цементации используют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840 –860°С. Такая обработка не исправляет структуры науглероженного слоя и сердцевины и не приводит к измельчению зерна. Поэтому она применима только к наследственно мелкозернистой стали. Для уменьшения деформации цементованных изделий используют ступенчатую закалку в горячем масле 160 - 180°С.

Иногда для ответственных деталей термическая обработка состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880 – 900°С назначают для исправления структуры сердцевины. Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая при быстром охлаждении вновь не образуется. Вторую закалку проводят с разогревом до 760 – 780°С для устранения перегрева цементованного слоя и придания ему высокой твердости. Недостаток такой термической обработки заключается в большом объеме технологического процесса, повышенном короблении, возникающем в изделиях сложной формы, и возможности окисления и обезуглероживания.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160 – 180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит.

Рис. 60. Схемы возможных вариантов термообработки после цементации

В результате термической обработки поверхностный слой приобретает структуру мартенсита или мартенсита с небольшим количеством остаточного аустенита и избыточных карбидов (рис.61).

Твердость поверхностного слоя для углеродистой стали составляет HRC 60 - 64, а для легированной HRC 58 - 61; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

Сердцевина деталей из углеродистой стали имеет структуру сорбита. В легированных – бейнита или низкоуглеродистого мартенсита. Низкоуглеродистый мартенсит обеспечивает повышенную прочность и достаточную вязкость сердцевины. Твердость сердцевины обычно составляет HRC 30 - 40.

Цементацию рекомендуется применять для сталей, обладающих хорошей прокаливаемостью и закаливаемостью цементированного слоя, которые должны обеспечить требуемый уровень прочности, износостойкости и твердости. Прокаливаемость сердцевины должна регулироваться в весьма узком диапазоне твердости, который составляет 30-43 HRC. У цементируемых наследственно-мелкозернистых сталей размер зерна не должен превышать 6-8 баллов. В противном случае в ходе цементации отмечается значительный рост зерна сердцевины изделия, что приводит к снижению его эксплуатационных свойств в условиях контактного трения и знакопеременных нагрузках.

Цементуемые стали принято разделять на три группы:

1.Углеродистые стали с не упрочняемой сердцевиной (10, 15, 20);

2.Низколегированные стали со слабо упрочняемой сердцевиной (15ХР, 20Х, 20ХНР, 18ХГТ);

3.Высоколегированные стали с сердцевиной сильно упрочняемой при термообработке (12ХН3А, 20Х2Н4А, 18ХНМА и др.).

Детали, подвергаемыецементации, предназначены для работы в условиях поверхностного трения. Это шестерни, поршневые пальцы, различные валы, оси, втулки и т.д.

Цементация стали — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0.2 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

- в твёрдом карбюризаторе

- в газовом карбюризаторе

- в кипящем слое

- в растворах электролитов

- в пастах

Содержание

Цементация в твёрдом карбюризаторе

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5-10мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы.

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированого слоя. для получения 1 мм слоя - выдержка 10 часов.

При "ускореном" режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненых малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация в кипящем слое

Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит восходящий поток эндогаза с добавкой метана (кипящий слой). При прохождении газа частицы становятся подвижными и слой приобретает некоторые свойства жидкости (псевдоожиженный слой).

Цементация в растворах электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450–1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит кроме электропроводящего компонента вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

Ссылки

- Лексика.РУ - Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ - Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия "Производство Труб" - Глоссарий (рус.) .

- Диффузионное насыщение поверхности металла

- Металлургия

- Материаловедение

- Электрохимия

- Технологии машиностроения

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Цементация стали" в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Термохимический процесс, при котором углерод диффундирует в поверхность низкоуглеродистой стали для увеличения содержания углерода, образует твёрдый износостойкий слой. Этот процесс – цементация. После нее и последующей закалки происходит превращение аустенита в мартенсит.

Увеличение содержания углерода на поверхности должно быть достаточно высоким, чтобы получить мартенситный слой с достаточной твёрдостью, обычно достигающей 700 HV. Требуемое содержание углерода на поверхности после диффузии составляет 0,8…1,0 %. Эти процессы можно проводить с широкой номенклатурой обычных углеродистых сталей, легированных сталей и чугунов, где объёмное содержание углерода составляет максимум 0,4% и обычно меньше 0,25%.

Суть процесса

Целью цементации является получение твёрдого поверхностного слоя, при относительно вязкой сердцевине, имеющей однородную мелкорзернистую структуру. Благодаря этому механические характеристики сердцевины улучшаются. В частности, повышается её ударная вязкость, и способность выдерживать при работе ударные нагрузки. Это важно для деталей, изготовленных из конструкционных (обычных и легированных) сталей, функционирующих в условиях интенсивного трения и износа при температуре не более 200 0 С.

Для осуществления данных структурных превращений применяются вещества, содержащие в своём составе значительно количество углерода и называемые карбюризаторами. Под действием высокой температуры карбюризаторы разлагаются (диссоциируют). При этом образуется атомарный углерод, который проникает в поверхностные слои цементуемого изделия.

Суть процесса, таким образом, заключается в науглероживании поверхностного слоя металла. Такие структурные изменения происходят в результате воздействия на металлическое изделие, которое обладает сравнительно малой твёрдостью. Для этого его нагревают в атмосфере с высоким содержанием углерода. После того, как атомы углерода внедрятся в поверхность соответствующего металла, твёрдость и прочность последнего увеличиваются.

Цементация стали всегда увеличивает общую прочность, которая обычно определяется температурой и продолжительностью всего процесса. Металл, который подвергается более длительному науглероживанию и более высоким температурам, обычно имеет повышенную концентрацию углерода. Когда этот металл быстро охлаждается после закалки, его внешняя поверхность становится твёрдой и износостойкой, а сердцевина остается мягкой и жёсткой.

Способы цементации

Исторически сложились три методов науглероживания, которые различаются состоянием источника углерода: твёрдое, жидкое, газообразное. В качестве карбюризаторов соответственно используются древесный уголь, расплав солей и углеродсодержащие газы, например, природный газ или пропан. В технической практике такие процессы называют цементацией в твёрдом, жидком или газообразном карбюризаторе. В последнее время возрастает роль вакуумной цементации.

В твердой среде

Цементация с применением твёрдого карбюризатора – наиболее простой и универсальный способ науглероживания поверхности металла. Способ можно успешно применять для изделий любой формы и размеров. При этом не требуетсяни высокой квалификации термистов, ни специального оборудования.. Термическая печь и металлический ящик, заполненный карбюризатором – всё, что необходимо для проведения процесса. При обработке деталей типа удлинённых втулок или изделий с глухими отверстиями наилучшие результаты наблюдаются именно при цементации в твёрдой среде.

Описываемая технология часто реализуется в условиях мелкосерийного и единичного производства, когда во многих случаях невыгодно устанавливать специализированные установки.

Технология цементации в твёрдой среде заключается в последовательном выполнении следующих операций:

- Подготовка карбюризатора – древесного угля, составляющего не менее 60…65 %. Остальные добавки – углекислые барий и кальций, полукокс и мазут – способствуют стабилизации процесса.

- Укладка цементуемых деталей в металлический ящик и равномерная пересыпка их слоями карбюризатора. Ящик (изготовленный из толстолистовой жаростойкой стали) закрывают крышкой и обмазывают огнеупорной глиной.

- Размещение упакованных ящиков на поду термической печи и их нагрев до температуры 910…950 0 С.

- Выдержка, длительность которой определяется требуемой глубиной цементированного слоя и размерами деталей. Чем больше ящик, тем больше масса обрабатываемой продукции и тем дольше длится науглероживание. Ориентировочно принимают, что при рабочей температуре 920 0 С на каждый сантиметр размера ящика требуется 7…9 мин.

- Выдача ящика с деталями из печи на вибросито, которое отделяет крупные частицы карбюризатора от термически обработанных деталей.

В особо ответственных случаях твёрдая цементация металла дополняется обработкой продукции в магнитном сепараторе, где происходит демагнитизация с окончательной очисткой изделий.

В жидкой среде

Процесс, применяемый для цементации стальных деталей. Детали выдерживаются при температуре выше точки Ac1 в расплаве соли, которая содержит значительный процент углерод а, который постепенно диффундирует в металл. Большинство жидких науглероживающих ванн содержат цианид, который обеспечивает одновременное азотирование и цементацию.

Жидкая цементация обычно используется для деталей малого и среднего размера. В солевой ванне углерод, который будет внедряться в поверхностные слои заготовки, поступает из расплавленной соли, которая представляет собой смесь цианида натрия (NaCN) и хлорида бария (BaCl2).

Науглероживание в соляной ванне характеризуется гибкостью технологических режимов, повышенной однородностью температур и простотой управления процессом.

Детали, подлежащие обработке, помещаются в расплавленную соли где нагреваются при практически тех же температурах, что и при цементации в твёрдом карбюризаторе - от 850 до 950 °C. Заданная глубина науглероживания составляет не более 0,5 мм, поэтому время обработки обычно невелико. Благодаря постоянному контролю концентраций углеродсодержащих солей процесс протекает стабильно, при отсутствии пузырьков пара, и гарантирует полную воспроизводимость технологических режимов обработки.

После цементации в жидкой среде заготовки обычно закаливают в другой солевой ванне при более низких температурах - от 160 до 200 °С. Для завершения процесса детали помещаются в печь для отпуска, чтобы снять напряжения в структуре материала и снизить чувствительность к трещинам, которая может проявиться при последующем шлифовании изделий.

Необходимо отметить, что жидкая цементация – процесс, экологически небезопасный, поскольку в составе солей присутствуют ядовитые цианиды. Поэтому масштабы применения такой технологии постепенно снижаются.

В газовой среде

Цементация в газовой среде выполняется в атмосфере, содержащей CO и CH4. Газ каталитически диссоциирует на горячую стальную поверхность с образованием атомов углерода. Этот углерод затем проникает в кристаллическую решётку стали, образуя поверхностные карбиды.

Производство газа для науглероживания обычно осуществляется поэтапно. Сначала пропан или природный газ смешивают с расчётным количеством воздуха. При пропускании через горячий никелевый катализатор этас месь сгорает не полностью при температуре около 1050 ° C. Полученный газ охлаждается и обезвоживается, превращаясь в эндотермический газ) с наличием CO. Чтобы еще больше повысить концентрацию углерода на поверхности, для обогащения газа в него добавляют немного углеводорода. Преимущество газовой цементации - относительно лёгкий контроль температуры и состава науглероживающей атмосферы, поэтому этот процесс подходит для массового производства.

Альтернативный метод производства газа используется в печах с капельной подачей газа. Небольшое количество паров CH3OH, подаётся непосредственно в печь, где и диссоциирует, образуя науглероживающий газ. Метод подходит для средних объёмов производства.

При газовой (и вакуумной) цементации легче всего отделять от остальной части заготовки те её участки на поверхности, которые не нуждаются в науглероживании. Достаточно предварительно нанести на эти места температуростойкие защитные покрытия. Например, коленчатый вал в сборе требует только частичной цементации. Тогда остальную часть вала покрывают медью, чтобы предотвратить последующее карбидообразование.

В вакууме

Цементация деталей в вакууме происходит так. Сначала металл помещают в вакуумную печь и нагревают до нужной температуры. Затем внутрь печи запускается газообразный пропан. В результате нагрева пропан распадается на углерод, углеводород и водород. Углерод диффундирует в металл, образуя карбиды.

Процесс отличается рядом преимуществ, среди которых повышенная:

- Противокоррозионная стойкость;

- Механическая прочность;

- Стойкость против износа.

Вакуумный метод позволяет операторам определять количество углерода, диффундирующего в металл, путем постоянного контроля длительности процесса.

Преимущества вакуумного науглероживания влияют не только на экономичность, но и благотворно воздействуют на окружающую среду. В отличие от других, рассмотренных ранее технологий, вакуумный процесс не выделяет никаких вредных химических веществ. Важно, что этот процесс происходит быстрее, поскольку пропан очень быстро распадается на свои компоненты. Наконец, температура, необходимая для облегчения науглероживания, при использовании вакуумной печи намного ниже. Поэтому для нагрева цементируемых изделий требуется меньше энергии.

С использованием цементных паст

Цементацию с помощью пастообразных карбюризаторов применяют в основном на ремонтных предприятиях со сравнительно небольшим, но разнообразным по номенклатуре выпуском деталей. Главное преимущесво такой технологии – высокая производительность.

Реализация способа заключается в том, что на деталь наносят слой пасты, содержащей углерод, затем помещают изделие в металлические ящики или муфели, и загружают в печь. Там при температурах 900…950 0 С деталь/детали выдерживают в течение нескольких часов.

Основным недостатком процесса является неравномерность полученного карбидсодержащего слоя, и, следовательно, насыщенности поверхности углеродом. Из-за погрешности при определении количества нанесённой пасты может произойти даже отслаивание части слоя или его повреждение при последующих операциях с цементированной деталью.

В электролитическом растворе

Процесс напоминает жидкую цементацию, но отличается тем, что происходит в потоке плазмы. Используются бинарные водные токопроводящие растворы, гарантирующие хорошую электропроводность и достаточное содержание углерода, который будет диффундировать в поверхность заготовки. Желательно, чтобы углеродсодержащие соединения имели короткие, легко расщепляемые молекулярные цепи: это улучшает диссоциацию. Плазменная дуга обеспечивает быстрый локальный нагрев обрабатываемой температуры, что повышает производительность науглероживания.

В условиях разряда свободные радикал диссоциируют, выделяя атомарный углерод, который далее поглощается поверхностью заготовки. Далее происходит диффузия углерода в кристаллическую решетку материала изделия.

В технологиях электролитической цементации используют в основном глицерин, который легко разлагается плазмой и гарантирует диффузию достаточного количества углерода в поверхностные слои.

Какие свойства приобретают металлы после цементации?

Вследствие цементации обеспечивается повышение прочностных показателей сталей, их микротвёрдости и износостойкости. В ряде случаев улучшается коррозионная стойкость продукции.

Цементация характеризуется своей повторимостью: после, например, отпуска, деталь вновь можно подвергнуть науглероживанию, при этом конечный результат (при соблюдении технологических режимов процесса) будет таким же.

Недостатки обработки с дополнительным химическим воздействием

При любых нарушениях в проведении химико-термической обработки можно получить повышенную твёрдость (и, следовательно, хрупкость) на поверхности. Основными дефектами цементации считаются:

- Разъедание поверхности деталей;

- Стекловидные наплывы;

- Неравномерная глубина слоя;

- Пониженное или повышенное содержание углерода;

- Наличие поверхностных трещин.

Эти дефекты должны предотвращаться строгим соблюдением режимов обработки.

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

Несколько лет назад эту процедуру в домашних условиях было практически невозможно реализовать. Сегодня это возможно с использованием среды графита или их аналогов. Главное — это желание и некоторые знания.

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

- Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

- Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

- Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

- Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

- В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час. Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

- В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка. В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

- в твердой;

- в газообразной;

- в растворе электролита;

- в виде специальной пасты;

- в кипящем слое.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Цементуемые стали с помощью газа

Впервые цементацию стали газом осуществили на Златоусовском комбинате под бдительным руководством П. Аносова. Этот эффективный способ разработали В. Просвирин, С. Ильинский и Н. Минкевич.

Суть процесса достаточно проста — металл цементируется под влиянием углеродсодержащего газа (природного, искусственного или генераторного) в герметически закрытой печи.

Самый доступный и часто используемый газ — это состав, который получают при разложении нефтепродуктов.

Его изготавливают следующим способом:

- в специальную емкость из стали наливают керосин, нагревают до процесса пиролиза — разложения керосина на смесь из нескольких газов;

- примерно 60% этого газа модифицируют и делают подходящим для цементации.

Смесь из модифицированного газа и чистого пиролизного газа используют для цементации. Необходимость модификации части газа вызвана тем, что от использования чистого пиролизного газа на стали получается недостаточная цементация, а на некоторых деталях может оседать немного сажи, которую сложно удалять.

Сам процесс цементации стали с помощью газа проводят на специальных печах-конвейерах непрерывного действия. Либо используют уникальные стационарные агрегаты.

Сначала в печь, ее муфель, помещают деталь. Установку закрывают и накаляют печь до 950 градусов. Потом подают заранее подготовленный газ.

Провести эту процедуру в домашних условиях практически нереально.

В то же время она имеет несколько преимуществ перед твердым способом обработки:

- меньше времени затрачивается на подготовку сырья для цементации;

- более благоприятные и безопасные условия для труда рабочих;

- ускорение процесса закалки за счет сокращения времени на выдержку изделий.

Самое важное при цементации стали — это грамотно организованный процесс и качественное оборудование и сырье. Твердый способ вполне можно реализовать в домашних условиях при наличии печи, карбюризатора и металлических форм. А также определенных умений и навыков, связанных с этим процессом закалки стали.

Для улучшения свойств металлов нередко используются разнообразные химические и физические методы. Примером является цементация стали — сочетание химико-термического воздействия, в результате которого атомная решетка материала меняется, и он обретает новые качества.

Цементация считается высокоэффективным способом серьезно улучшить технические параметры металла и обеспечить ему более широкое применение.

Промышленная термообработка металла к содержанию ↑

Что происходит при цементации стали

Под цементацией понимают специальный высокотемпературный процесс, в ходе которого происходит насыщение поверхности материала атомарным углеродом. Наряду с другими видами химико-термической обработки (азотирование, цианирование и т. д.), цементация повышает качественные характеристики верхнего слоя металла, в особенности его прочность и устойчивость к разного рода нагрузкам.

Существует несколько способов цементации стали, причем некоторые из них можно использовать даже в домашних условиях. В любом случае происходит диффузное насыщение поверхности атомами углерода при высокой температуре (обычно в пределах +500… 1200 градусов). Без повышения температуры невозможна активация углерода, и он не сможет проникнуть в межкристаллическое пространство стали. Скорость взаимодействия металла и углерода довольно низка: за час последний внедряется не более, чем на 1 мм.

Какие свойства обретает сталь

В процессе цементации металл равномерно разогревается в газовой, твердой или жидкой среде с формированием науглероженного слоя на поверхности. Свойства материала при этом меняются в лучшую сторону. Прежде всего, возрастают прочность и износостойкость. Для примера, у легированной стали твердость не превышает 61 HRC, а у металла даже с малым содержанием углерода — 64 HRC.

Внешне сталь после цементации напоминает материал, который прошел процедуру закаливания, хотя ее эксплуатационные характеристики будут выше. Если на поверхности появляются слишком крупные зерна, проводят повторную термическую обработку при температуре не выше +900 градусов, а затем делают низкотемпературный отпуск.

Структура цементованного слоя металла к содержанию ↑

Металл для цементации

Для цементации обычно используют три разновидности стали:

- С неупрочняемой сердцевиной (марки 10, 15, 20). Чаще всего изделия из такого металла имеют малый размер и применяются в бытовых целях.

- Со слабо упрочняемой сердцевиной (марки 15Х, 20Х — низколегированные хромистые стали). Для таких марок, как правило, производят дополнительную обработку ванадием, чтобы получить более пластичный материал.

- С сильно упрочняемой сердцевиной. Этот металл используется для производства сложных деталей, необычных по форме изделий и крупных объектов, которые выдерживают серьезные нагрузки. Во время цементации вводится никель или марганец.

Основные способы цементации

Разработаны разные способы цементации, которые различаются технологией, применяемым оборудованием и расходными материалами.

В твердой среде

В газовой среде

Данная методика используется только в промышленных условиях при массовой обработке металлов, в том числе — в машиностроении при изготовлении двигателей. Применяются газы природного или искусственного происхождения, в которых содержится большое количество углерода, например, побочные продукты обработки нефти. За счет изменения плотности газов можно уменьшать или увеличивать глубину проникновения углерода в металл.

Цементация деталей в газовой среде

Полный цикл газовой цементации протекает в специальной шахтной печи, куда заранее помещаются заготовки. Процесс длится довольно долго: для насыщения стали углеродом на 1,2 мм нужно не менее 15-ти часов. Температура газовой смеси составляет +950 градусов. После завершения обработки в той же печи выполняется закаливание (отпуск) металла.

В жидкой среде

Цементация осуществляется в растворе карбонатных солей щелочных металлов, которые заранее плавятся при невысоких температурах. Готовый раствор наливают в герметичную емкость, разогревают состав до +850 градусов и опускают в него металлические изделия. Обычно для насыщения верхнего слоя заготовки углеродом хватает трех часов, поскольку скорость химической реакции в жидкой среде выше. Нужно учесть, что толщина науглероженного слоя при использовании такой методики не превышает 0,5 мм.

В вакууме

Цементация данным способом проводится в особых печах, которые могут создавать вакуум внутри. Заготовки помещаются в печь, выдерживаются в вакууме около часа, после чего внутрь под давлением подается богатый углеродом газ. Последовательно выполняются три стадии обработки изделия вакуумом и газом, а затем оно охлаждается инертными газами. Время подачи газов, давление и скорость прохождения этапов регулируются автоматически.

Вакуумная печь для цементации к содержанию ↑

В графите

В домашних условиях для цементации нередко используется графитовый порошок, который обладает отличной электропроводимостью. Как правило, таким образом закаливают режущие кромки ножей, лопат, садового инструмента. Работу производят следующим образом:

- измельчают в пыль графит (например, полученный от стачивания графитовой щетки электродвигателя или из батарейки);

- с ножа при помощи шкурки удаляют зазубринки;

- кладут порошок на металлическую подложку, подводят к ней плюсовой контакт источника питания на 6-12 В;

- к металлическому предмету присоединяют отрицательный провод, кромку помещают в порошок;

- подают напряжение на трансформатор;

- металлический предмет плавно перемещают под слоем графита (при этом в порошке проскакивают мелкие искры);

- во время работы лезвие не должно касаться подложки, иначе случится короткое замыкание, и электрическая дуга прожжет изделие.

При помощи паст

Для цементации готовят пасту на основе сажи (пыли) древесного угля (55%), кальцинированной соды (30%) и щавелевокислого натрия (15%). Все компоненты перемешивают, разводят водой до получения пасты, которую затем наносят на обрабатываемый предмет и дают высохнуть. Толщина слоя пасты должна быть в 8 раз больше, чем планируемая толщина науглероженного слоя. После изделие прокаливают в индукционной печи при температуре +900…+950 градусов.

В кипящем слое

Для цементации применяют особые установки — печи кипящего слоя. В смеси раскаленных газов получают корунд — сыпучее вещество, имеющее псевдожидкое состояние. В ходе цементации температура распределяется равномерно, поэтому риск деформации заготовки отсутствует. После завершения процесса осуществляется отпуск и шлифование заготовки.

В электролитном растворе

Электролитный раствор должен включать 75-85% соды, 10-15% хлористого натрия, 6-10% карбида кремния. Металлическое изделие погружают в ванну-печь с раствором, который был прогрет до +850…+860 градусов, и подают напряжение в 150-300 В. Спустя 2 часа поверхность металла науглероживается на глубину до 0,4 мм.

Эта методика отлично подходит для небольших изделий и может применяться в домашних условиях. С помощью цементации можно придать металлическим предметам качественно новые свойства, увеличить срок их эксплуатации и повысить эффективность использования.

Цементация стали в домашних условиях: обзор основных методов Цементация стали в домашних условиях: обзор основных методов

Читайте также: