Какими способами осуществляют выверку расположения в четырехкулачковом патроне

Обновлено: 16.05.2024

Трехкулачковые самоцентрирующие патроны. Существует несколько типов самоцентрирующих трехкулачковых патронов с ручным приводом, различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности, предназначенной для закрепления детали в патроне, должна совпасть с осью вращения шпинделя станка.

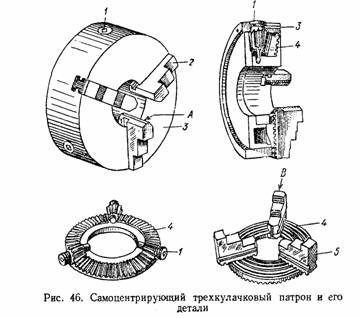

Наиболее широкое применение получил спиральный самоцентрирующий трехкулачковый патрон (рис. 46). В корпусе 3 этого патрона заложена стальная коническая шестерня 4, на обратной стороне которой имеется спиральная канавка. На кулачках 2 патрона сделано несколько выступов, которые входят в спиральную канавку шестерни 4. При вращении одной из трех шестерен 1 посредством ключа (квадратный хвост которого входит в такое же отверстие в торце шестерни) вращается шестерня 4. Под действием спирали, нарезанной на обратной стороне этой шестерни, кулачки будут перемещаться в пазах корпуса патрона, что и требуется для закрепления детали.

Рассматриваемый патрон имеет два комплекта кулачков. Один из этих комплектов (кулачки 2) используется для закрепления детали за ее внутреннюю, а другой (кулачки 5) — за ее наружную поверхность.

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того как при вращении большой шестерни первый выступ этого кулачка войдет в спиральную канавку, можно вводить в следующий паз кулачок с цифрой 2, а затем (в последний паз) кулачок с цифрой 3. При правильной сборке патрона все кулачки, доведенные вращением большой шестерни до центра, должны плотно касаться друг друга. При неправильной сборке патрона коснутся только два кулачка, а третий не будет касаться остальных. В этом случае следует вывести все кулачки и ввести их снова в пазы корпуса патрона, как это было указано выше.

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диа>метра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона (рис. 47) и положение детали получается неправильным.

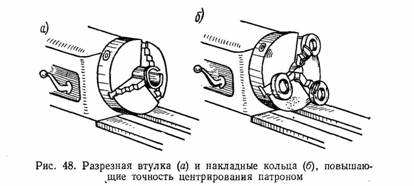

Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (рис. 48, а).

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком либо кулачке надо сделать отметки мелом или закернить. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами чугунные кольца (рис. 48, б). Головки винтов не должны выступать над поверхностью колец. Установив кулачки в положение близкое к требуемому для закрепления данной детали, делают в кольцах выточку по диаметру> детали.

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Расширение пределов применения трехкулачкового патрона. Для закрепления некоторых деталей, например, длинных (рис.49, а), или,наоборот, коротких, но больших диаметров (рис. 49, б), могут , быть очень полезны специальные накладные кулачки, подобные показанным на рисунках. На этих рисунках: 1 — корпус патрона; 2 —основные кулачки; 3 — накладные кулачки; 4 — обрабатываемая деталь.

Накладные кулачки часто изготовляют сырыми (незакаленными), что дает возможность протачивать рабочие поверхности кулачков после их закрепления на основных кулачках. Такое протачивание обязательно после установки вновь изготовленных накладных кулачков, но его полезно делать и время от времени при дальнейшем использовании патрона. Протачивание кулачков следует производить на том станке, на котором будет работать данный патрон. При простой форме рабочих поверхностей кулачков они могут быть и закаленными. Рабочие поверхности их следует шлифовать, используя для этого переносную шлифовальную машинку.

Детали, закрепляемые в трехкулачковом самоцентрирующем патроне. Из сказанного выше вытекает, что деталь, обрабатываемую на токарном станке, следует закреплять в трехкулачковом самоцентрирующем патроне в следующих, случаях:

- если деталь имеет цилиндрическую поверхность (наружную или внутреннюю), за которую она может быть достаточно прочно закреплена в патроне;

- если обработка детали может быть выполнена при ее закреплении, которое не требует большого усилия, вредного для патрона;

- если при обработке поверхностей детали, наиболее удаленных от патрона, установка ее не нарушается и сама деталь не будет погнута;

- если вся обработка детали, закрепленной в патроне, может быть выполнена за одну установку;

- если обработка детали выполняется за несколько установок, но строгой концентричности поверхностей ее, обрабатываемых при разных установках, не требуется.

Длинные детали, закрепленные в трехкулачковом самоцентрирующем патроне, следует поддерживать задним центром.

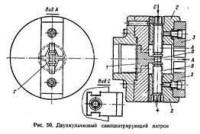

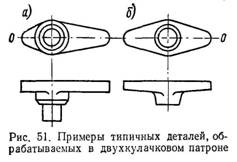

Двухкулачковые самоцентрирующие патроны. Перемещение основных кулачков 2 этого патрона (рис. 50) осуществляется посредством винта 4, один конец которого, например А, имеет правую резьбу, а другой, В, — левую. Соответственные резьбы имеются в кулачках 2. В средней части винта патрона сделана шейка Б с заплечиками, охватывающими полуподшипник 1. Полуподшипник прикреплен к корпусу патрона. Поэтому винт при вращении его посредством ключа за квадратный конец (любой) осевого перемещения не имеет, а перемещаются с одинаковой скоростью основные кулачки 2 с прикрепленными к ним накладными кулачками 3. На рис. 51 изображены примерные конструкции деталей, обрабатываемых с помощью двухкулачковых патронов. Из их рассмотрения нетрудно убедиться, что трехкулачковые патроны непригодны для обработки таких деталей.

Форма накладных кулачков 3 (рис. 50), изготовленных специально применительно к обработке одной или нескольких деталей, позволяет обеспечить их центрирование при установке и закреплении. Для детали, изображенной на рис. 51, б (симметричной относительно оси 00), накладные кулачки имеют одинаковые вырезы по контуру Г (рис. 50), а второй детали (рис. 51, а) — разные, поскольку одинаковые кулачки не обеспечат симметричной установки такой детали относительно оси ОО.

В двухкулачковых патронах можно в отдельных случаях центрировать и закреплять детали и по цилиндрическим поверхностям.

Детали, закрепляемые в двухкулачковом самоцентрирующем патроне. Этот патрон следует применять в следующих случаях:

1) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет нецилиндрическую форму, но симметричную хотя бы относительно одной оси;

2) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет цилиндрическую форму, но кулачки трехкулачкового патрона не имеют доступа к этой поверхности и нужны накладные кулачки специальной формы, например такие, как это показано на рис. 52.

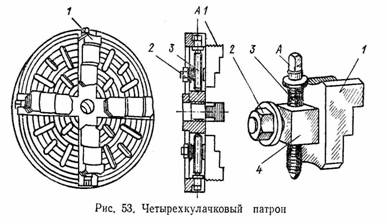

Четырехкулачковые патроны с независимым перемещением кулачков. Кулачки 1 этого патрона (рис. 53) входят своими квадратными выступами 4 в пазы патрона и удерживаются в них гайками 2, которые должны быть затянуты настолько, чтобы кулачки могли перемещаться без излишней и вредной слабины. Для перемещения кулачков служат винты 3 с квадратными головками А, проходящие через выступы кулачков. Эти винты не имеют осевых перемещений, так как они упираются нижним концом в стенку паза, а заплечиком, сделанным вблизи квадратного конца, — в обод патрона. Квадратные головки винтов находятся в углублениях, сделанных в ободе патрона, и не должны выступать над ним (в целях безопасности).

На передней стороне патрона нанесены круговые риски на расстоянии 10—15 мм одна от другой. Пользуясь этими рисками, можно быстро устанавливать все кулачки на одинаковом расстоянии от центра патрона. На рис. 53 кулачки поставлены для закрепления детали за наружную поверхность. В случае необходимости кулачки можно перевернуть и закрепить обрабатываемую деталь за внутреннюю поверхность.

Существенный недостаток четырехкулачковых патронов — длительность проверки положения закрепляемых в них деталей, которая, однако, сокращается по мере накопления опыта.

Проверка установки детали, обрабатываемой в четырехкулачковом патроне. Эта проверка производится по боковой или по торцовой поверхности устанавливаемой детали или по обеим поверхностям.

Мел, коснувшись детали, отметит ту часть поверхности, которая наиболее удалена от оси вращения, и поэтому деталь надо сместить в сторону, противоположную меловой отметке. Для этого останавливают станок, освобождают одни кулачки и поджимают другие. Обрабатываемая деталь смещается в сторону ослабленных кулачков.

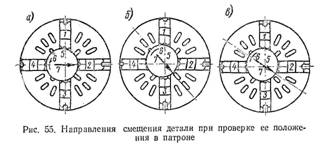

На рис.55 показаны три характерных случая положения меловой риски на боковой поверхности проверяемой детали. На рисунке цифрами 1,2,3,4 обозначены кулачки патрона, 5- обрабатываемая деталь, 6-меловые риски и 7-стрелки, указывающие направление, в которое должна быть смещена деталь.Если риска расположена по рис.55,а, т.е симметрично относительно кулачка 4, необходимо слегка освободить (равномерно) кулачки 1 и 3, несколько больше ослабить кулачок 2, поджать кулачок 4 и снова закрепить кулачки 1 и 3.

При расположении риски точно посередине между двумя кулачками, например между кулачками 4 и 1 (рис. 55, б), для правильной установки детали необходимо одинаково ослабить кулачки 2 и 3 и поджать кулачки 4 и 1.

Когда риска располагается так, как показано на рис. 55, в, следует немного освободить кулачок 3, несколько больше кулачок 2 и после этого закрепить кулачки 1 и 4.

Предварительную проверку установки по боковой поверхности деталей, изготовляемых из более точных заготовок (штамповка, прокат), надо производить также по мелу, но окончательная проверка таких деталей (учитывая малый припуск) осуществляется при помощи рейсмуса. Его устанавливают или на суппорт станка, или на стальную плитку, положенную на станину (рис. 56). Загнутый конец иглы рейсмуса подводят к поверхности проверяемой детали так, чтобы между этой поверхностью и концом иглы был просвет 0,3—0,5 мм. Затем медленно вращают деталь и наблюдают, как изменяется величина этого просвета. Изменяя установку детали (перемещая для этого кулачки патрона, как указано выше), добиваются того, чтобы изменение просвета было возможно меньшим.

После этого закрепляют деталь окончательно.

Иногда оказывается необходимым проверить правильность установки детали по торцовой обработанной поверхности. В этом случае поступают так же, как и при проверке (рейсмусом) установки детали по боковой поверхности. Чем ближе будет расположен конец иглы к поверхности детали, тем точнее будет проверена установка ее.

Заметим в заключение, что при всех указанных выше проверках установки детали при помощи рейсмуса изменение ния детали, закрепленной просвета между его иглой и поверхностью детали наблюдается отчетливее, если сзади иглы держать листок белой бумаги.

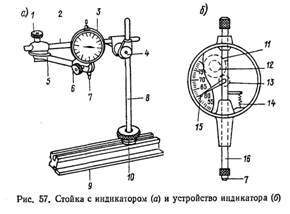

Более точная проверка положения детали по ее обработанной поверхности производится при помощи индикатора. Общий вид и некоторые детали индикатора показаны на рис. 57.

В основании 9 индикатора (рис. 57, а) посредством накатанной гайки 10 закрепляется стойка 8, на которой при помощи зажима 4 удерживается стержень 2. Этот стержень зажимом 1 соединен со стержнем 5, на котором посредством зажима 6 закреплен индикатор 5 с кнопкой 7. Ослабив винты зажимов 1, 4 и 6, а также гайку 10, можно установить индикатор 3 в любом положении. Затем следует закрепить эти зажимы. Кнопка 7 является (рис. 57, б) концом стерженька 16, который проходит через корпус индикатора. На части стерженька, расположенной внутри корпуса, нарезаны зубья, образующие рейку, сцепленную с маленькой шестерней 12. При перемещении стерженька 16 вдоль оси шестерня 12 вращается, и ее вращение через шестерни 11 и 13 передается оси, на которой закреплена стрелка 15. Конец стрелки расположен над шкалой, каждое деление которой соответствует перемещению стерженька 16 на 0,01 мм. Под действием пружинки 14 стерженек 16 отводится вниз и кнопкой 7 прижимается к проверяемой поверхности.

Установив основание индикатора на суппорт станка или плиту, положенную на станину, подводят кнопку индикатора к поверхности проверяемой детали и медленно поворачивают последнюю. При правильном положении детали стрелка индикатора не должна отклоняться от первоначального положения.

Детали, закрепляемые в четырехкулачковом патроне. Этот патрон применяется при закреплении детали за наружную цилиндрическую поверхность в случаях:

- если обработка детали производится при большом зажимном усилии;

- когда закрепление детали производится за необработанную или нецилиндрическую поверхность;

- если обработка детали в самоцентрирующих (трехкулачковом или двухкулачковом) патронах невозможна, например, когда они малы по размерам, при сложной конфигурации деталей и т. п.;

- когда требуется обеспечить точное положение детали, устанавливаемой по ранее обработанной поверхности (с помощью рейсмуса или индикатора, например при ремонте тяжелых деталей).

Четырехкулачковые патроны, как это показано ниже, находят применение и в других случаях, например, когда у детали обрабатываемая поверхность (наружная или внутренняя) смещена относительно цилиндрической поверхности, используемой для закрепления и т. д.

Уход за патронами. Независимо от конструкции патрона его точность и срок службы зависят от ухода за ним.

Если патрон не нужен, его следует протереть сухой тряпкой (особенно пазы для кулачков, и особо тщательно, если в нем обрабатывалась чугунная деталь), защитить концами нарезанное отверстие в патроне и открытые части пазов для кулачков от попадания пыли. Время от времени патрон надо разбирать и очищать. Перед установкой патрона на шпиндель станка следует протереть шпиндель сухой тряпкой, затем тряпкой, смоченной в керосине, и, наконец, слегка смазать чистым маслом (для облегчения свертывания патрона, если он крепится на резьбовом конце шпинделя). Резьбу в патроне перед каждым навертыванием его на шпиндель станка также необ>ходимо тщательно прочищать.

Ну что ж, каждый занимается своим делом, но бывает, что нам хочется свой расширить кругозор и посмотреть на то, чего мы не видели.

В токарных станках, заготовки, или детали могут быть зажаты различными способами: в центрах, на планшайбе, в патроне.

Патроны отличаются тем, что в них деталь зажимается одновременным давлением кулачков с противоположных и не очень сторон.

Кулачков может быть различное количество, как и форма самих кулачков: прямые, обратные, с выточками. Так же на производствах специально для каких либо целей изготавливают кулачки с различными выемками и т. д. для особых работ.

Патроны отличаются по степени механизации зажима/отжима заготовок: механический(ручной, при помощи четырехгранного ключа) и механизированные, где привод кулачков осуществляется при помощи электро-, гидро-, пневмо- и электро- приводов. Последние как правило используются на полу- и автоматических токарных станках, а так же станках с ЧПУ.

На обычных станках, где человек работает, что называется руками, в основном используются патроны с ручным приводом.

Наиболее распространены трехкулачковые универсальные самоцентрирующие патроны.

Бывают с наружным диаметром корпуса от 80 до 630 мм. Предназначение их, установка и крепление симметричных заготовок. Такие патроны наиболее распространены и популярны в связи с тем, что позволяют быстро выставить деталь и приступить к работе.

Конструкция их предусматривает, что при вращении четырехгранным ключом любой из трех ведущих шестерен, вращается диск с реечными насечками, который на обратной стороне имеет спираль, которая в свою очередь перемещает кулачки к центру оси вращения и обратно взаимодействуя с зубьями на обратной стороне кулачков.

Зубчики на обратной стороне патрона нарезаны таким способом, что бы при передвижении вдоль направляющих, их рабочая зажимающая часть была на одинаковом расстоянии от центра шпинделя.

Благодаря этому цилиндрические детали зажимаются всегда по центру, если конечно патрон обслужен и кулачки расточены, так как со временем они снашиваются и дают погрешность при работе, несмотря, что как правило кулачки изготовлены из инструментальной стали и имеют твердость порядка 55HRC.

Для примера, кулачку или любой другой детали с такой твердостью напильник нипочем.

При установке кулачков в патрон, нужно соблюдать определенную последовательность при установке, как показано на рисунке выше, иначе деталь будет зажиматься отнюдь не по центру шпинделя.

Первый кулачок слева, второй по центру и третий справа, вставляются они против часовой стрелки, если смотреть со стороны лицевой части патрона. Как можно догадаться нумерация определяется по верхнему зубчику, у первого кулачка он выше, у второго он ниже, у третьего ниже всех.

Помимо конструкции со спиральным диском, используется винтовой привод:

В патроне такой конструкции, ключом вращают винт, винт в свою очередь вращает червячное колесо, которое вращает уже винт с резьбой, которая сообщает движение кулачку.

Сами кулачки бывают прямыми и обратными:

При помощи прямых кулачков зажимают в станке детали от самых мелких, предусмотренных конструкцией токарного патрона, так же берут на "разжим" детали типо кольца, или фланца.

При помощи же обратных, закрепляют детали, которые в следствии их большого размера нельзя закрепить в прямых.

Патроны с шестью кулачками, так же являются самоцентрирующими, и имеют схожую конструкцию с трехкулачковыми.

Применяются патроны с таким количеством кулачков, для крепления и обработки тонкостенных деталей. Количество кулачков увеличивает площадь контакта с деталью, которая может быть повреждена при зажиме в трехкулачковый патрон.

Конструкция их аналогична трехкулачковым, с той разницей, что кулачков вдвое больше.

Двух кулачковые патроны применяются для зажима нецилиндрических асимметричных заготовок, сложных фасонных поверхностей, а так же с необработанными местами для зажима.

Некоторые детали, или заготовки нельзя зажать из-за специфической формы в другой вид патрона.

На кулачки могут надеваться съемные накладки для большей эффективности зажима той или иной детали. Недостаток таких патронов в том, что при зажиме кулачками деталей, они могут сместиться относительно направляющих и сместить при этом центр детали.

Имеют как отдельный привод каждого кулачка, так и самоцентрирующую конструкцию.

Четырех кулачковый токарный патрон применяют для крепления несимметричных заготовок, квадратных, прямоугольных и других, либо для смещения центра у цилиндрической детали.

Привод каждого кулачка в таком патроне, как правило индивидуален и не зависит от положения других кулачков. На задней части кулачка находиться нарезка зеркальная приводным винтам в патроне, при помощи винтов, кулачки перемещают по направляющим.

В четырехкулачковом патроне обрабатывают и цилиндрические заготовки, когда требуется особая точность, смещение центра заготовки, а так же зажим тонкостенных деталей, при отсутствии шестикулачковых патронов.

При помощи несложного приспособления, несложно выставить деталь по центру оси вращения шпинделя.

На рисунке ниже пример обработки отверстия в пластине прямоугольной формы, причем отверстие смещено от центра детали как по ширине, так и по длине:

Погрешности установки заготовок в приспособлениях формируются в результате погрешностей базирования Dб, закрепления Dз и приспособления Dпр. Так как эти погрешности являются случайными величинами, то наиболее вероятное значение погрешности установки, в соответствии с правилами суммирования случайных величин, можно определить по формуле:

Погрешность установки чаще всего определяется либо расчетным путем по формулам, либо по табличным данным.

Погрешность установки заготовок в патронах и на оправках без выверки

| Тип патрона или оправки | Квалитет базовой заготовки | Погрешности установки (мкм) для направления | |

| радиального | осевого | ||

| Цанговые оправки при диаметре базовой поверхности, мм: до 50 св. 50 до 200 | 7 – 9 | 10 – 35 20 – 60 | |

| Трёхкулачковые патроны с незакалёнными кулачками или разрезными втулками при диаметре до 120 мм | При зазоре до закрепления погрешность 0,02 – 0,10 мм | 10 – 30 | 10 – 120 |

| Двухкулачковые патроны при диаметре детали 200 мм: с винтами с рейками | 11 – 13 | 100 – 200 20 – 60 | 50 – 100 15 – 40 |

Продолжение табл. 38

| Тип патрона или оправки | Квалитет базовой заготовки | Погрешности установки (мкм) для направления | |

| радиального | осевого | ||

| Цилиндрические оправки с гайками (установка на оправку с зазором) | 8 – 11 | В пределах допуска зазора | |

| Конусные оправки при отверстии длиной менее 1,5d | Определяется размерами деталей и оправок | ||

| Патроны и оправки с упругими втулками и гидропластмассой при l: до 0,05d св. 3,0d | 7 – 9 | 3 – 10 10 – 20 | – – |

| Патроны и оправки с пластинчатыми (тарельчатыми) пружинами | 7 – 11 | 10 – 20 | – |

| Патроны и оправки с упругими втулками и роликами, опирающимися на тела, имеющие форму гиперболоида вращения | 7 – 8 | 3 – 8 | – |

| Мембранные патроны Патроны и оправки с упругими элементами гофрированного типа | 7 – 9 5 – 7 | 3 – 5 2 – 5 | – – |

Погрешность установки заготовок (мкм) в цанговом

и трехкулачковом патронах в радиальном и осевом направлениях

| Вид образца заготовки | Направление смещения заготовки | Диаметр базы, мм | ||||||||

| Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 260 | Св. 260 до 500 | ||

| Установка в цанговом патроне | ||||||||||

| Шлифованная контрольная оправка, установленная в новом патроне | Радиальное на расстоянии от торца, мм | 15 – 20 | 15 – 40 | 20 – 45 75 – 100 | 25 – 50 | 30 – 75 150 – 200 | – – | – – | – – | – – |

| Прутки калиброванные | Радиальное Осевое | – – | – – | – – | ||||||

| Продолжение табл. 39 | ||||||||||

| Установка в трёхкулачковом самоцентрирующемся патроне | ||||||||||

| Прутки горячекатаные: повышенной точности обычной точности | Радиальное Осевое Радиальное Осевое | – – | – – – – | – – – – | ||||||

| Вид образца заготовки | Направление смещения заготовки | Диаметр базы, мм | ||||||||

| Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 260 | Св. 260 до 500 | ||

| Единичная заготовка: с шлифованной базой с чисто обработанной базой Отливка по выплавляемой модели или в оболочковую форму | Радиальное Осевое Радиальное Осевое Радиальное Осевое | |||||||||

| Предварительно обработанная поверхность; литьё в постоянную форму; заготовка штампованная на КШП | Радиальное Осевое |

Примечание. 1. При установке в цанговых патронах единичных заготовок вместо прутковых погрешность установки в осевом направлении увеличивается на 10 – 30 мкм.

2. При неподвижной цанге смещение в осевом направлении минимально (5 – 20 мкм).

3. Поджатием деталей при закреплении в патронах погрешность установки можно уменьшить на 20 – 40%.

4. В патронах с пневматическими и гидравлическими силовыми узлами погрешность установки уменьшается на 20 – 40% по сравнению с указанными в табл. 38, 39.

5. При обработке заготовок с одной установки, но за несколько переходов, указанные в табл. 38, 39 значения принимаются для расчета припуска на первый переход. При расчете припуска на остальные переходы погрешность установки следует определять по формуле

где eурн – погрешность установки в радиальном направлении (принимается по табл. 39);

К – коэффициент уточнения (обычно принимается К = 0,06);

eинд – погрешность индексации поворотного устройства (револьверной головки, шпиндельного барабана, поворотного стола и др. eинд = 0,05 мм). При обработке плавающим инструментом eинд = 0. При чистовой обработке следует учитывать только eинд, т.к. остальными составляющими можно пренебречь из-за малости их величин.

| Установочные элементы | eу |

| Неподвижные центры | |

| Передний центр жесткий, задний вращающийся | 0,015 |

| Передний центр плавающий, задний вращающийся | 0,03 |

Погрешность (мкм) установки заготовок на постоянные опоры

| Вид поверхности | Наибольший размер заготовки по нормали к обработанной поверхности, мм | ||||||||||

| Постоянные опоры | Пластины опорные | ||||||||||

| 6 – 10 | 10 – 18 | 18 – 30 | 30 – 50 | 50 – 80 | 80 – 120 | 6 – 10 | 10 – 18 | 18 – 30 | 30 – 50 | 50 – 80 | 80 – 120 |

| Установка в приспособлении с винтовыми или с эксцентриковыми зажимами | |||||||||||

| Шлифованная | |||||||||||

| Чисто обработанная, полученная литьём под давлением | |||||||||||

| Предварительно обработанная, полученная литьём по выплавляемым моделям или в оболочковые формы | |||||||||||

| Полученная литьём: в постоянную форму; в песчаную форму машинной формовки; по металлическим моделям Штампованная, горячекатаная | – | ||||||||||

| Установка в приспособлении с пневматическим приводом | |||||||||||

| Шлифованная | |||||||||||

| Чисто обработанная, полученная литьём под давлением | |||||||||||

| Предварительно обработанная, полученная литьём по выплавляемым моделям или в оболочковые формы | |||||||||||

| Вид поверхности | Наибольший размер заготовки по нормали к обработанной поверхности, мм | ||||||||||

| Постоянные опоры | Пластины опорные | ||||||||||

| 6 – 10 | 10 – 18 | 18 – 30 | 30 – 50 | 50 – 80 | 80 – 120 | 6 – 10 | 10 – 18 | 18 – 30 | 30 – 50 | 50 – 80 | 80 – 120 |

| Полученная литьём: в постоянную форму; в песчаную форму машинной формовки; по металлическим моделям Штампованная, горячекатаная | – |

Погрешность установки заготовок размером до 60 мм в тисках

| Тиски | Метод установки | Смещение заготовок, мкм |

| Винтовые | На подкладке в свободном состоянии | 100 – 200 |

| Винтовые | На подкладке с постукиванием при зажиме | 50 – 80 |

| Эксцентриковые | С подкладкой Без подкладки | 40 – 100 30 – 50 |

Примечание. При соблюдении постоянства силы зажима погрешность снижается на 30 – 40%.

Погрешность (мкм) установки заготовок на станках с выверкой

по цилиндрической поверхности

| Способ установки | Метод выверки | Погрешность установки |

| На центрах и регулируемых крестовинах | С двух концов в вертикальной и горизонтальной плоскостях и на биение | Мелких |

| В четырёхкулачковом патроне и неподвижном люнете В четырёхкулачковом патроне и неподвижном люнете | Со стороны патрона по высоте и на биение С двух концов в двух плоскостях и на биение | Средних |

| В четырёхкулачковом патроне На угольнике, по разметке | По наружному или внутреннему диаметру и торцу По диаметру и торцу | Крупных |

Примечание. Погрешности, указанные в числителе, относятся к выверке иглой по необработанной (большие значения) или грубо обработанной (меньшие значения) поверхности. В знаменателе приведены погрешности выверки с помощью индикатора по поверхности, обработанной чистовым точением.

Погрешность (мм) установки заготовок на столе станка с выверкой по плоской поверхности

| Метод выверки | Наибольший размер поверхности, м | |||

| До 1 | Св. 1 до 3 | Св. 3 до 6 | Св. 6 | |

| По разметке иглой | 0,5 | |||

| По предварительно обработанной поверхности индикатором | 0,15 | 0,2 | 0,4 | 0,6 |

| По чисто обработанной поверхности индикатором | 0,05 | 0,08 | 0,10 | 0,15 |

Погрешность установки заготовок при закреплении в приспособлении силой, направленной перпендикулярно к базирующей поверхности

Примечание. При установке заготовки на магнитной плите погрешностью установки можно пренебречь.

1. ГОСТ 3.1109-82. Термины и определения основных понятий. - М.: Изд-во стандартов, 1982.

2. Мосталыгин Г. П. Технология машиностроения : учеб. для вузов по инженерно-экономическим специальностям / Г. П. Мосталыгин, Н. Н. Толмачевский. - М. : Машиностроение, 1990. - 288 с.

3. Расчет припусков и межпереходных размеров в машиностроении: учеб. пособ. для машиностроит. спец. вузов / Я. М. Радкевич, В. А. Тимирязев, А. Г. Схиртладзе, М. С. Островский ; под ред. В. А. Тимирязева. - М.: Высш. шк., 2004. -272 с.: ил.

Публикации для людей, интересующихся наукой и техникой

Токарь — одна из самых распространенных профессий металлообработки. На токарных станках изготавливают детали типа тел вращения, которые используются во многих механизмах и без которых невозможно создать автомобиль, станок, трактор и другие технически сложные устройства. В настоящее время станочный парк оснащен различными типами токарного оборудования. Токарь должен уметь работать на токарных станках, правильно использовать технологическую оснастку, инструменты, уметь производить расчет режимов резания и устанавливать их на станке с целью выполнения требуемого задания, уметь выполнять все виды токарной обработки в соответствии с чертежами, знать технологию обработки цилиндрических, торцовых, конических и фасонных поверхностей, отверстий, способы нарезания резьбы и выполнения отделки уже обработанных поверхностей с целью повышения качества изделий.

Токарю необходимо обладать глубокими знаниями и умениями, чтобы творчески решать различные задачи, например, такие, как определение неисправности станка по виду обработанной детали, использование способов ликвидации этих неисправностей, выбор инструмента, позволяющего повысить скорость резания. Повысить производительность труда можно и применением специальных инструментов, таких как много кромочные резцы. Использование таких резцов позволяет сократить число рабочих ходов.

Качественные теоретические и практические знания позволяют повысить уровень профессионального мастерства токаря.

Токарная обработка — один из способов изготовления изделий, которое осуществляются путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемыми на токарных станках, являются:

- обработка цилиндрических, конических, фасонных, торцевых поверхностей, уступов;

- вытачивание канавок;

- отрезка частей заготовки;

- обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

- нарезание резьбы;

- накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Рис. 1. Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей;

в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки;

д — обработка внутренних цилиндрических и конических поверхностей;

е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей;

к — накатывание рифлений; 1 — проходной прямой резец; 2 — проходной упорный резец; 3 — проходной отогнутый резец;

4 — канавочный резец; 5 — отрезной резец; 6 — расточный резец; 7 — сверло; 8 — зенкер; 9 — развертка;

10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатник;

DS — направления перемещения инструмента; Dr — направление вращения заготовки

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину. Рассмотрим элементы лезвия токарного резца, используя рис. 2. При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Рис. 2. Элементы лезвия токарного резца:

1 — главная режущая кромка; 2 — передняя поверхность; 3 — главная задняя поверхность;

4 — вспомогательная задняя поверхность; 5 — вспомогательная режущая кромка; 6 — вершина

Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой стороны, геометрией инструмента. Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого подачей, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

На обрабатываемой заготовке выделяют следующие поверхности: обрабатываемую, обработанную, поверхность резания.

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т. д.

Резцы классифицируются в зависимости от различных параметров.

По назначению различают резцы:

- проходные (прямые, отогнутые упорные);

- подрезные (торцовые);

- прорезные (канавочные);

- отрезные;

- фасонные;

- резьбовые;

- расточные.

В зависимости от вида обработки на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные — державка из конструкционной стали, а рабочая часть из специального инструментального материала. Рабочая часть составного резца прикрепляется к державке сваркой, припаиванием или механическим прижимом.

По форме головки различают резцы прямые, отогнутые и оттянутые.

В зависимости от расположения режущей кромки на правые и левые.

Правый резец работает при подаче справа налево (от задней бабки к передней), а левые слева направо.

Для определения вида резца накладывают ладонь правой руки на переднюю поверхность, если направление большого пальца и главной режущей кромки совпадают, то резец правый; если нет, то левый.

Токарный резец состоит из режущей части — лезвия резца, которая осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца (см. рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке; режущие кромки: главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей; вершину резца — место сопряжения главной и вспомогательной режущих кромок.

Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца.

Основной плоскостью называют плоскость, расположенную параллельно направлению продольной и поперечной подачи; она совпадает с нижней опорной поверхностью резца (рис.3).

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α - называется угол между главной задней поверхностью резца и плоскостью резания.

Углом заострения β - называется угол между передней и глав ной задней поверхностями резца.

Передним углом γ - называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца.

Сумма углов равна: α + β + γ = 90 ℃.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане ψ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Рис. 3. Основные поверхности заготовки, движения, осуществляющие процесс резания, углы резца:

a — углы лезвия резца; б — углы в главной секущей плоскости; в — угол наклона главной режущей кромки;

γ — передний угол; α — задний угол; β — угол заострения; δ — угол резания; ψ — главный угол в плане;

ψ′ — вспомогательный угол в плане; ε — угол при вершине резца; λ — угол наклона главной режущей кромки;

α′ — вспомогательный задний угол; Dr — главное движение; D s поп — движение поперечной подачи;

Ds прод — движение продольной подачи

Вспомогательным углом в плане ψ′ называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Вспомогательным задним углом α′ называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

Рассмотренные углы резца обеспечивают режущую способность инструмента и позволяют проводить обработку заготовки в соответствии с требованиями, указанными на чертеже.

Общий вид токарно-винторезного станка

На рис. 4 приведена схема токарно-винторезного станка.

Рис. 4. Схема токарно-винторезного станка:

1 — станина со шлифованными направляющими; 2 — передняя бабка;3 — шпиндель;

4 — коробка подач; 5 — ходовой винт; 6 — ходовой вал;

7 — фартук; 8 — суппорт; 9 — задняя бабка

Основные узлы и их назначение:

1 — станина со шлифованными направляющими, установлена на монолитном основании — служит для соединения всех узлов станка и имеет стружкосборник и резервуар для охлаждающей жидкости. На ней устанавливаются передняя бабка 2 и коробка подач 4, вдоль станины могут перемещаться задняя бабка 9 и суппорт 8 с фартуком 7;

2 — передняя бабка — содержит коробку скоростей и шпиндель 3.

Коробка скоростей — механизм главного движения — регулирует число оборотов шпинделя;

3 — шпиндель — полый вал — служит для передачи движения вращения заготовки от коробки скоростей. На нем крепятся приспособления, зажимающие заготовку;

4 — коробка подач — механизм движения подачи — осуществляет изменение направления и величины подачи инструмента или шага нарезаемой резьбы. Связь шпинделя 3 и суппорта 8 станка для обеспечения оптимального режима резания осуществляется с помощью реверсирующего устройства (трензеля) и гитары, которые передает вращательное движение от шпинделя станка ходовому винту 5 или валу 6;

5 — ходовой винт — предназначен для нарезания резьбы повышенной точности; 6 — ходовой вал — предназначен для всех остальных токарных работ;

7 — фартук — преобразует вращательное движение ходового винта 5 или вала 6 в прямолинейное поступательное движение суппорта 8, крепится к его каретке;

9 — задняя бабка — применяется для поддерживания заготовки при работе в центрах, а также для закрепления режущих инструментов (свёрл, разверток, метчиков и др.). Корпус задней бабки смещается относительно её основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Приспособления для закрепления заготовок

В зависимости от формы и размеров заготовки применяются различные способов закрепления её на станке с помощью приспособлений.

Наиболее распространенными способами установки заготовок являются закрепление в кулачковом патроне (рис. 5), в центрах (рис. 6).

Рис. 5. Кулачковые патроны:

а — самоцентрирующий трехкулачковый патрон; б — четырехкулачковый патрон

1 — жесткий опорный центр (а — конус Морзе;б — хвостовик; в — рабочий конус);

2 — вращающийся центр; 3 — скошенный опорный центр

Вспомогательные приспособления для закрепления инструментов

В качестве вспомогательного инструмента на токарных станках применяют: резцедержатели (рис. 7); патроны для закрепления инструментов в пиноли задней бабки (рис. 8); шаблоны для установки резца по оси вращения заготовки; подкладки под резец; воротки и плашкодержатели для закрепления метчиков и плашек и другие вспомогательные инструменты.

Рис. 7. Резцедержатели:

а — однопозиционный; б — четырехпозиционный

Простота конструкции вспомогательного инструмента не требует дальнейших подробных пояснений, а его применение студенты усваивают при выполнении практической работы.

Рис. 8. Сверлильный самоцентрирующий патрон

Токарь должен уметь придавать резцу требуемую геометрию с целью качественного выполнения необходимой обработки.

Заточка резцов является основным способом получения требуемой геометрии инструмента, т. е. углов, под которыми располагаются поверхности резца. Она необходима и при изготовлении инструментов, и при их износе, который происходит в результате трения стружки о переднюю поверхность и задней поверхности о заготовку. Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки, поэтому необходимо систематически перетачивать резцы.

На крупных предприятиях резцы перетачивают централизованно в специальных инструментальных цехах, рабочий сдает изношенный резец в инструментальную кладовую, а взамен получает заточенный. В ремонтных цехах, различных мастерских, механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках. На станине этого станка располагается шпиндельная головка со встроенным двухскоростным электродвигателем. На обоих выходных концах вала ротора крепятся шлифовальные круги. Один из них изготовлен из электрокорунда и используется для заточки резцов из быстрорежущей стали, другой — из зеленого карбида кремния и используется для заточки твердосплавных резцов.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и производят установку под требуемым углом к рабочей поверхности круга. Вершина резца должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а, чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга.

Сначала затачивают главную и вспомогательную задние поверхности, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах.

Углы заточки резца контролируют специальными шаблонами или угломерами.

При работе на заточном станке необходимо соблюдать следующие правила безопасности труда:

- перед тем как приступить к заточке, убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

- проверить правильность установки подручника — зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после полной остановки круга;

- запрещается работа без подручника и ограждения круга;

- перед заточкой закрыть зону заточки защитным прозрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

При срезании припуска образуется элемент, называемый стружкой. Различают следующие виды стружки:

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту, гладкую со стороны резца и зазубренную с внутренней стороны;

- сливная стружка образуется при обработке мягкой стали, меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путанной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш канал YouTube, где постоянно выходят интересные видео по работе с чертежами, о трассировке печатных плат и 3D-моделировании.

Читайте также: