Какие существуют виды освидетельствования колесных пар сдо

Обновлено: 19.05.2024

3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру с регистрацией в книге формы ТУ-28:

· под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси;

· после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.2. Осмотр колесных пар под ТПС должны производить:

· машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО-2 моторвагонного подвижного состава (в случае производства последнего локомотивными бригадами);

· мастер — при техническом обслуживании ТО-3 ТПС;

· мастер или бригадир (где смены слесарей возглавляет бригадир) — при техническом обслуживании ТО-2 ТПС (по мотор-вагонному подвижному составу — в случае производства ТО-2 ремонтными бригадами пункта технического обслуживания);

· мастер и приемщик локомотивов — при техническом обслуживании ТО-4, ТО-5, текущих ремонтах ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

3.3. При осмотре колесных пар проверять:

— на бандажах и ободьях цельнокатаных колес — отсутствие трещин, ползунов (выбоин), плен, раздавленностей , вмятин, отколов, раковин, выщербин , ослабления бандажей на ободе центра ( остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня.

Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при проведении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаблона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта;

· на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза — отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

· на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов;

· отсутствие нагрева букс;

· состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу);

· отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.4. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

· до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм ;

· от 120 км/ч до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм .

3.5. В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.5.1. При скоростях движения до 120 км/ч:

· при толщине гребня более 33 мм или менее 25 мм , измеряемой на расстоянии 20 мм от вершины гребня — для колес локомотивов

· при толщине гребня более 34 мм или менее 25 мм , измеряемой шаблоном УТ-1 в сечении гребня, расположенном на расстоянии 13 мм от поверхности круга катания колеса.

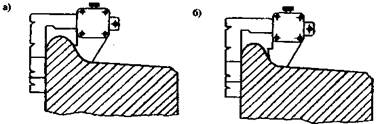

3.5.3. При вертикальном подрезе гребня высотой более 18мм . Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальным шаблоном (рис. 1) и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

Рис. 1. Шаблон для контроля вертикального подреза гребня бандажа

а) Гребень бракуется

б) Гребень не бракуется

3.5.4. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм .

При обнаружении в пути следования у прицепного вагона МВПС ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм , разрешается довести его без отцепки от поезда со скоростью не выше 100 км/ч до ближайшего локомотивного депо.

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью указанной в таблице 1, где колесные пары с ползунами должны быть заменены.

В процессе эксплуатации колесная пара подвержена действию значительных знакопеременных нагрузок, часть которых имеет ударный характер. Элементы колесных пар подвергаются деформациям сжатия, растяжения, изгиба и кручения. Колесные пары и их элементы являются ответственными частями тягового подвижного состава. От их исправности зависит безопасность движения, поэтому в эксплуатации и при ремонте их подвергают тщательному контролю.

Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

· под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

· в случае переподкатки колесной пары не связанной с неисправностью колесной пары, если после последнего полного или обыкновенного освидетельствования прошло не более 1 года;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет;

· после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

Колесные пары за время своей работы, помимо осмотров под ТПС, должны подвергаться обыкновенному и полному освидетельствованию.

Обыкновенное освидетельствование колесных пар производится во всех случаях подкатки их под ТПС в депо:

· при текущем ремонте ТР-3;

· в случае переподкатки колесной пары связанной с неисправностью колесной пары;

· в случае переподкатки колесной пары не связанной с неисправностью колесной пары, если после последнего полного или обыкновенного освидетельствования прошло более 1 года;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло более 2 лет;

Полное освидетельствование колесных пар ТПС производится:

· при ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой элементов (хотя бы одного элемента);

· при неясности клейм и знаков последнего полного освидетельствования;

· при наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

При обыкновенном освидетельствовании колесных пар должны выполняться все проверки, предусмотренные осмотром колесных пар под ТПС и дополнительно проводиться:

· очистка от грязи и смазки или обмывка в моечной машине;

· проверка установленных клейм и знаков;

· проверка магнитным дефектоскопом открытых, частей осей, зубьев зубчатых колес;

· проверка ультразвуковым дефектоскопом шеек и подступичных частей осей мотор-вагонного подвижного состава;

· проверка соответствия размеров всех элементов колесной пары установленным нормам допусков и износов;

· проверка состояния пружинных пакетов и заклепок зубчатых колес, плотность насадки косозубых венцов, а также болтов, крепящих венцы зубчатых колес;

· ревизия узлов с подшипниками качения;

· проверка УЗД удлиненных ступиц колесных центров на электровозах серий ВЛ8, ВЛ10 в/и, ВЛ11 в/и, ВЛ15, ВЛ23, ВЛ60 в/и, ВЛ65, ВЛ80 в/и, ВЛ85, ЧС2, ЧС2Т;

· окраска открытых мест оси.

Запрещается выдавать в поезда ТПС с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

· трещины в любой части колесной пары;

· нагрев буксовых, моторно-осевых, опорных подшипников: локомотивов и МВПС более 80 0 С, рельсовых автобусов – более 35 0 С, автомотрисы АЧ2 – более 60 0 С, тяговых редукторов – более60 0 С;;

· расстояние между внутренними гранями колес у ненагруженной колесной пары (рисунок 107) должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

до 120 км/ч – более 1443ммм и менее 1437 мм;

от 120 км/ч до 200 км/ч - более 1441 мм и менее 1439 мм;

Рисунок 107 – Измерение межбандажного расстояния

· прокат по кругу катания (рисунок 108):

Рисунок 108 – Прокат по кругу катания бандажа

Рисунок 109 – Измерение проката по кругу катания

при скоростях движения от 120 км/ч до 160 км/ч у локомотивов и от 120 км/ч – до 140 км/ч у мотор-вагонного подвижного состава – более 5 мм;

при скоростях движения от 160 км/ч до 200 км/ч у локомотивов – более 2 мм и от 140 км/ч до 200 км/ч у мотор-вагонного подвижного состава – более 3 мм;

разность прокатов левого и правого колеса у ТПС при скоростях до 140 км/ч - более 2 мм, а при скоростях от 140 км/ч до 200 км/ч – более 1,5 мм;

неравномерный прокат для автомотрисы АЧ2 – более 1 мм, для рельсовых автобусов – более 0,7 мм;

· толщина гребня, измеряемая на расстоянии 20 мм от вершины гребня — для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня для колес с чертежной высотой гребня 28 мм:

при скоростях движения до 120 км/ч - более 33 мм или менее 25 мм;

при скоростях движения от 120 км/ч до 200 - более 33 мм или менее 28 мм. Износ гребня показан на рисунке 110. Измерение производится шаблоном (рисунок 111);

Рисунок 110 – Износ гребня

Рисунок 111 – Измерение толщины гребня

разность толщин гребней в одной колёсной паре моторной тележки рельсового автобуса – более 4 мм;

толщина гребней 2-й и 5-й колёсных пар электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т – более 24 мм или менее 19,5 мм;

· вертикальный подрез (рисунок 112) гребня высотой более 18мм. Измерение производится шаблоном (рисунок 113);

Рисунок 112 – Подрез гребня

Рисунок 113 – Измерение подреза гребня

· ползун (выбоина) на поверхности катания у локомотивов, мотор-вагонного подвижного состава при скоростях до 140 км/ч - более 1,0 мм, для электровозов 2ЭС5К, 3ЭС5К – более 0,7 мм, при скоростях 140 – 160 км/ч – более 0,5 мм, при скоростях 160-200 км/ч – не допускается. Глубину ползуна измеряют при помощи абсолютного шаблона или шаблона для измерения толщины бандажа;

· навар (смещение металла) на поверхности катания – более 0,5 мм;

· выщербина или вмятина на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм; у рельсового автобуса – глубиной более 2 мм и длиной более 10 мм. Глубину выщербины измеряют при помощи шаблона для измерения толщины бандажа;

· выщербина или вмятина на вершине гребня длиной более 4,0 мм;

· разница диаметров бандажей колесных пар в комплекте под секцией тепловоза, электровоза и электросекции более 12 мм в пассажирском движении, а в грузовом движении – тепловоза, и электровоза переменного тока более 20 мм, электровоза постоянного тока более 16 мм;

· опасная форма гребня – параметр крутизны менее 6,0 мм. Измерение производится шаблоном УТ-1. Порядок применения шаблона УТ-1 приведён в приложении А рисунок А10. Для допускового контроля параметра крутизны гребня бандажей колесных пар применяется шаблон ДО-1 (рисунок 114). Измерение шаблоном показано на рисунке 115. Бандаж бракуется если выступ шаблона высотой 2 мм и длиной 6,5 мм касается вершины гребня;

Рисунок 114 – Шаблон ДО-1 для контроля параметра крутизны гребня изношенных колес, отбраковки с опасной формой гребня

Рисунок 115 - Измерение параметра крутизны гребня шаблоном ДО-1

· ослабление бандажа на колесном центре, зубчатого колеса на оси или ступицы колесного центра;

· остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания (рисунок 116);

Рисунок 116 – Остроконечный накат

· острые поперечные риски и задиры на шейках и предподступичных частях осей;

· протертое место на средней части оси локомотива глубиной более 4,0 мм, автомотрисы АЧ2 – более 1,5 мм, а на оси мотор-вагонного подвижного состава — более 2,5 мм;

· местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм, рельсового автобуса (моторная тележка) – более 3 мм (рисунок 117);

Рисунок 117 – Увеличение ширины бандажа

· ослабление бандажного кольца более, чем в 3-х местах: по его окружности суммарной длиной ослабленного места более 30 % общей длины окружности кольца — для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца;

· толщина бандажей колесных пар менее:

- с установленными скоростями до 140 км/ч

электровозов, кроме ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и — 45 мм (на ВЛ10, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85 в бесснежное время по разрешению начальника дороги допускается — до 40 мм);

электровозов ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и и тепловозов с нагрузкой на ось 23 т и выше— 40 мм;

тепловозов с нагрузкой на ось менее 23 т — 36 мм;

моторных вагонов мотор-вагонного подвижного состава — 35 мм;

толщиной ободьев цельнокатаных колес менее:

прицепных вагонов мотор-вагонного подвижного состава — 25 мм;

рельсового автобуса, измеренная на расстоянии 10 мм от наружной грани бандажа (моторная тележка) – 35 мм;

- с установленными скоростями 140-160 км/ч

электровозов – 50 мм;

тепловозов – 45 мм;

рельсового автобуса, измеренная на расстоянии 10 мм от наружной грани бандажа (моторная тележка) – 40 мм;

- с установленными скоростями 160-200 км/ч

локомотивов – 45 мм;

МВПС – 40 мм. Измерение производится шаблоном (рисунок 118);

Рисунок 118 – Измерение толщины бандажа

· кольцевые выработки (рисунок 119):

на расстоянии 40 мм (для МВПС, РА, АЧ2 – 30 мм) от наружной грани бандажа глубиной более 2 мм или шириной более 15 мм;

на других участках поверхности катания – глубиной более 1 мм или шириной более 2 мм;

Рисунок 119 – Кольцевые выработки

· проворот (сдвиг контрольных меток) бандажа для пассажирского ТПС и ТПС, обращающегося со скоростями 140-200 км/ч (для грузового и маневрового ТПС допускается первичный проворот).

Для контроля за сдвигом бандажа после его насадки на обод на наружных гранях бандажа и обода наносятся контрольные отметки на одной прямой по радиусу колеса. Контрольные метки наносятся в виде 4-5 кернов глубиной 1,5-2 мм на наружную грань бандажа начиная с расстояния 10 мм от края бурта на длину 24 мм с равными интервалами между кернами, на ободе колесного центра ставится метка в виде канавки глубиной 1 мм, наносимые притупленным инструментом. Контрольные отметки ставятся на колесных парах со спицевыми центрами — против одной из спиц, на колесных парах с двухдисковыми центрами — против прилива с заводской маркировкой центра, а на однодисковых центрах — против одного из технологических отверстий. Контрольные полосы наносятся на бандажах в местах постановки контрольных отметок на всю толщину бандажа эмалью красного цвета на колесном центре эмалью белого цвета шириной 25 мм. Порядок установки контрольных меток и полос показан на рисунке 120.

8.1 Полное освидетельствование колесных пар ТПС производится:

- при ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой хотя бы одной составной части. Допускается смену бандажей колесных пар с коническими роликовыми двухрядными подшипниками кассетного типа в буксовых узлах производить без демонтажа буксовых подшипников;

- при неясности или отсутствии клейм и знаков последнего полного освидетельствования на торце оси и при несоответствии данных формуляра, электронного паспорта и клейм, знаков на торце оси;

- при наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

8.2 Все обнаруженные при полном освидетельствовании износы и дефекты устраняют при ремонте в соответствии с п.10.3 настоящей Инструкции

8.3 При полном освидетельствовании колесных пар выполняются все работы, предусмотренные обыкновенным освидетельствованием и дополнительно производится:

- обмывка колесных пар в моечной машине, с последующей очисткой всех поверхностей от краски до металла;

- НК колесных пар в соответствии с таблицей 6 и дополнительно проводят неразрушающий контроль в соответствии с таблицей 7:

Таблица 7 Составные части колесных пар, подвергаемые неразрушающему контролю при полном освидетельствовании

зубчатое колесо (венец зубчатого колеса);

- в соответствии с РД 32.144;

- размер зоны контроля прижимного бурта в соответствии с Приложением Н

- проверка плотности посадки призонных болтов зубчатых колес остукиванием молотком массой по головке болта или с помощью специального устройства, определяющего по звуку плотность посадки болтов;

- проверка целостности деталей упругих зубчатых колес тепловозов, имеющих большие зубчатые колеса с упругим соединением венца со ступицей;

- проверка соответствия размеров всех составных частей колесной пары согласно таблице 8;

- переформирование (выпрессовка оси) с проверкой неразрушающим контролем составных частей колесной пары электровоза с удлиненными ступицами колесных центров, если от даты формирования колесной пары или выпрессовки оси прошло более 10 лет. При наличии клейм ЛД, ПД, ЛДТ, ПДТ на левом торце оси производить перепрессовку только тех колесных центров, с последней даты перепрессовки которых прошло более 10 лет;

- проверка на сдвиг колесных центров без удлиненных ступиц, если от формирования или выпрессовки оси прошло более 10 лет. При наличии клейм ЛД, ПД, ЛДТ, ПДТ на левом торце оси производить проверку на сдвиг только тех колёсных центров, с последней даты запрессовки которых прошло более 10 лет;

По результатам полного освидетельствования осуществляют ремонт или замену забракованных составных частей колесной пары, с последующей постановкой клейм в соответствии с пунктом 12.7 настоящей Инструкции.

8.4 Сведения о полном освидетельствовании и ремонте колесной пары заносят в электронный и бумажный формуляр колесной пары и формуляр большого зубчатого колеса, а также:

- в моторвагонном ремонтном депо в книгу регистрации освидетельствования колесных пар по единой учетной форме ТУ-21, в ремонтном локомотивном депо в книгу формы ТУ-21л;

- в колёсных мастерских в книгу регистрации освидетельствования колёсных пар по установленной в мастерских форме, согласованной с региональной Дирекцией;

- на заводе в книгу регистрации освидетельствования колесных пар по установленной на заводе форме;

- в журналы регистрации результатов неразрушающего контроля.

Таблица 8 – Параметры колесной пары и её составных частей при выпуске после полного освидетельствования

Продолжение таблицы 8

Продолжение таблицы 8

Продолжение таблицы 8

Продолжение таблицы 8

Окончание таблицы 8

* Отклонения размеров установлены относительно номинальных размеров по чертежам.

** Размер проверяют в случае спрессовки детали с оси.

*** При среднем и капитальном ремонте электровоза ремонтной документацией допустимое значение может быть уменьшено.

8.6 Предприятия, выполняющие полное освидетельствование, должны быть оборудованы устройствами, позволяющими производить очистку составных частей колесной пары от старой краски до металла.

Для механизированной очистки колесных пар в моечных машинах применяются растворы с техническими моющими средствами (ТМС) на основе поверхностно-активных веществ (ПАВ). Концентрация растворов, их температура должны выдерживаться в соответствии с технологической документацией, для колесных пар МВПС в соответствии с ГОСТ Р 54612-2011, для колесных пар локомотивов в соответствии с технологической инструкцией ТИ-690-1.

При промывке колесных пар ТПС раствором с ТМС роликовые подшипники опоры корпуса редуктора и моторно-осевые подшипники качения, для предупреждения попадания в них моющей жидкости, должны быть заполнены консистентной смазкой и закрыты защитным кожухом.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.006)

06.03.2016 19:02 - дата обновления страницы

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

Общие положения по техническому ремонту и обслуживанию тепловозов

Освидетельствование колесных пар тепловозов и вагонов

Тепловозные колесные пары за время своей службы подвергаются текущему осмотру, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой осей.

Текущий осмотр колесных пар производят при каждом осмотре тепловоза в депо, а состояние бандажей и ободьев проверяют и при техническом обслуживании тепловозов на станционных и деповских путях. Кроме того, текущий осмотр колесных пар выполняется после аварии, столкновения или схода тепловоза с рельсов. В этом случае проверяют расстояние между внутренними гранями бандажей (ободьев) и в зависимости от состояния колесных пар в целом устанавливают возможность их дальнейшей работы под тепловозом.

Обыкновенное освидетельствование колесных пар производится при ремонте ТР-3, а также во всех других случаях их выкатки и подкатки под тепловозы в депо.

Полное освидетельствование колесные пары, как правило, проходят на ремонтных заводах и в дорожных колесных цехах МПС или в районных ремонтных базах промышленного транспорта. Такое освидетельствование производят при каждом заводском ремонте тепловоза, при ремонте колесной пары со сменой хотя бы одного элемента, при неясности клейм и знаков последнего полного освидетельствования, при повреждении колесной пары после аварии, столкновении или сходе тепловоза с рельсов, а также при всяком ремонте запасных колесных пар на ремонтных заводах, в дорожных и районных мастерских и базах.

Освидетельствование колесных пар с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуком при полном освидетельствовании колесной пары, при необходимости снятия одновременно обоих центров, при отсутствии или неясности клейм формирования, если данной колесной паре такого освидетельствования с выпрессовкой оси еще не производилось.

Текущий осмотр колесных пар. При осмотре колесных пар под тепловозом проверяют:

а) на бандажах и ободьях цельнокатаных колес - нет ли трещин, выбоин (ползунов), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (обстукивая молотком), сдвига бандажей (по контрольным рискам на бандаже и ободе колесного центра), предельного проката, подреза и остроконечного наката гребня, ослабления бандажного кольца;

б) на колесных центрах и цельнокатаных колесах - нет ли трещин в ступицах, дисках, спицах и ободьях, признаков ослабления или сдвига ступиц на оси;

в) на осях - нет ли поперечных, косых или продольных трещин, плен, протертых мест и других дефектов на открытых частях оси;

г) состояние зубчатой передачи тяговых электродвигателей - при периодическом ремонте с отъемом кожухов (при ремонте ТР-2).

Текущий осмотр колесных пар под тепловозом при каждом осмотре тепловоза в депо, а также при ТО-2 на станционных путях выполняется машинистом, а при ТО-3, ТР-1 и ТР-2 - мастером или бригадиром депо. Осмотр колесных пар под тепловозом регистрации не подлежит; обнаруженные дефекты записывают в ремонтную книгу тепловоза.

Обыкновенное освидетельствование. После выкатки колесной пары еще до обмывки и очистки ее осматривают для выявления, нет ли сдвига ступиц на оси, трещин на средней части оси, на центрах, бандажах или колесах.

При обыкновенном освидетельствовании колесных пар выполняют все, что предусмотрено текущим осмотром колесных пар под тепловозом, и дополнительно производят:

а) очистку керосином от грязи и смазки или обмывку колесной пары в моечной машине;

б) проверку осей дефектоскопом;

в) проверку соответствия размеров всех элементов колесной пары установленным допускам и износам;

г) проверку наличия установленных клейм и знаков;

д) разборку корпусов и осмотр роликовых подшипников опоры редуктора.

У колесных пар с роликовыми подшипниками дефектоскопия шеек и предподступичных частей осей производится при большой и полной ревизии роликовых букс.

Обыкновенное освидетельствование колесных пар производят мастера депо. Результаты обыкновенного освидетельствования колесной пары записываются в специальную книгу.

Полное освидетельствование колесной пары. Отличается от обыкновенного выполнением следующих дополнительных работ: а) с колесной пары начисто (до металла) удаляют краску;

б) проверяют подступичные части осей ультразвуковым дефектоскопом. При непрозвучивании ультразвуком или обнаружении трещин в подступичной части ось подлежит выпрессовке;

в) ставят клейма и знаки полного освидетельствования.

Освидетельствование колесной пары с выпрессовкой оси. При

таком освидетельствовании выполняются все работы, предусмотренные для полного освидетельствования, и дополнительно производят выпрессовку оси и проверку ее подступичных частей магнитным дефектоскопом, постановку клейм и знаков освидетельствования с выпрессовкой оси.

Полное освидетельствование колесных пар и освидетельствование с выпрессовкой осей производят в колесном цехе депо и дороги - мастер и приемщик (где он имеется); на ремонтном заводе МПС - мастер и инспектор ОТ К; в районных ремонтных мастерских промышленного транспорта - начальник колесного цеха или мастер. Полное освидетельствование колесной пары и освидетельствование с выпрессовкой оси оформляются записью в журнале колесного цеха и клеймением колесной пары на торцах оси.

Маркировка и клеймение колесных пар. При формировании, ремонте и освидетельствовании колесных пар применяются следу-щие знаки и клейма:

а) клеймо в форме прямоугольника с закругленными углами, обозначающее присвоенный условный номер ремонтного пункта, которому разрешено производить изготовление элементов, формирование, освидетельствование с выпрессовкой осей и полное освидетельствование колесных пар;

б) цифры и буквы для обозначения даты и других данных (месяц обозначают только римскими цифрами, а две последние цифры года - арабскими);

в) клеймо приемщика ( );

г) клеймо инспектора ОТК;

д) клеймо в форме круга с буквой Ф, обозначающее формирование новой колесной пары или смену оси;

е) клеймо в форме круга с буквой Д, обозначающее освидетельствование колесной пары с выпрессовкой оси;

ж) клеймо в форме круга с буквами СБ, обозначающее смену бандажей;

з) клеймо в форме круга с буквами ПБ, обозначающее перетяжку бандажей;

и) клеймо в форме круга с буквами ТЧ и цифрой, обозначающее -Р.якдк0бвый номер депо на дороге, в котором производилась перетяжка бандажей.

к) клейма и знаки, обозначающие межоперационную, внутрицеховую и межцеховую приемку элементов колесной пары, вид и порядок применения которых устанавливаются руководителем предприятия. Эти клейма и знаки не должны ставиться в местах, предусмотренных для расположения знаков и клейм, установленных Инструкцией МПС по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций.

На рис. 43 и 44 приведены клейма и знаки, применяемые на элементах колесной пары тепловозов.

Измерение и учет износа бандажей тепловозов. Обмер проката бандажей и ободьев цельнокатаных колес, толщины бандажей и гребней производят на каждом тепловозе ежемесячно (обычно в период 20-25-го числа месяца). Для обеспечения необходимой точности и сравнимости результатов обмер бандажей рекомендуется поручать одному и тому же квалифицированному работнику железнодорожного цеха, соответствующим порядком проинструктированному. Результаты обмера бандажей заносят предварительно в рабочую тетрадь, а затем переносят в журнал учета наличия, состояния и использования локомотивов. В рабочей тетради отмечаются следующие данные:

В тетрадь записывают только наибольшую величину проката (из всех замеров), а также наименьшую толщину бандажа и гребня, хотя бы они были обнаружены лишь на одном бандаже секции тепловоза. Обмер бандажей, как правило, производится при участии одного из прикрепленных к тепловозу машинистов. Обмер бандажей и колес производят при помощи типовых шаблонов МПС (рис. 45, 46, 47).

Рис. 43. Знаки и клейма на оси тепловозной колесной пары: г, б - правый и левый торцы оси с торцовым упором; в - левый торец оси без торцового упора

Рис. 44. Знаки и клейма на колесной паре тепловозов: а - бандаж; 6 - обод цельнокатаного колеса; в - колесный центр; г - зубчатое колесо

Рис 45. Типовой шаблон для измерения проката бандажей (колес): 1 положение шаблона при измерении проката; 2 - плоскостной опорный угольник шаблона. 3- горизонтальный движок для измерения толщины гребня; 4 - радиальная опорная ножка упора на гребень; 5 -деревянная планка ручки шаблона; 6 - вертикальный движок с миллиметровой градуировкой; 7 -вспомогательная шкала для измерения; 8 - вырез для проверки минимальной толщины гребня; 9 - колесо тепловоза

Рис. 46. Типовой шаблон для измерения толщины гребня бандажей (колес): 1 - горизонтальный движок; 2 - радиальнонаправляющая опорная ножка; 3 - плоскостной опорный угольник

Рис. 47. Типовой шаблон Для измерения толщины бандажей: 1 - опорная ножка; 2 - передвижная планка; 3 - упор для измерения местного уширения бандажа или обода колеса; 4 - бандаж

форсунок в ультразвуковых ваннах и на стендах

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Внимание! Все тесты в этом разделе разработаны пользователями сайта для собственного использования. Администрация сайта не проверяет возможные ошибки, которые могут встретиться в тестах.

Список вопросов теста

Вопрос 1

Одной из функций колесных пар является:

- обеспечение плавности хода вагона

- направление движения вагона по рельсовому пути

- уменьшение ударно-динамических нагрузок

- передача нагрузки от всех элементов вагона на раму тележки

Вопрос 2

К основным требованиям, предъявляемым к колесным парам вагонов, НЕ относится:

- износостойкость

- легкость разборки и сборки

- упругость

- относительно небольшая масса

Вопрос 3

Обязательными элементами колесной пары грузового вагона являются:

- цельнокатаные колоса

- бандажи

- тормозные диски

- все перечисленное

Вопрос 4

Элементами оси вагонной колесной пары являются:

- шейки

- бандажи

- ступицы

- все перечисленное

Вопрос 5

На какую часть оси производится установка колеса:

предподступичную часть оси

подступичную часть оси

среднюю часть оси

Вопрос 6

Предподступичные части оси колесной пары служат для:

установки буксовых подшипников

установки тормозных дисков

установки уплотнительных колец буксовых узлов

Вопрос 7

Колеса современных вагонов имеют диаметр поверхности катания:

Вопрос 8

Поверхностью катания называется:

поверхность оси, соприкасающаяся с буксой

внутренняя часть колеса, соприкасающаяся с осью

наружная часть колеса, соприкасающаяся с рельсом

внутренняя часть обода колеса

- поверхность оси, соприкасающаяся с буксой

- внутренняя часть колеса, соприкасающаяся с осью

- внутренняя часть обода колеса

- наружная часть колеса, соприкасающаяся с рельсом

Вопрос 9

Поверхности катания колес имеют конусную форму с целью:

- улучшения условий прохождения кривых участков пути

- уменьшения сил сопротивления качению вагона

- повышения устойчивости вагона

- увеличения силы сцепления колеса с рельсом

Вопрос 10

Для направления движения колёсная пара имеет:

Вопрос 11

Расстояние между внутренними гранями колес ненагруженных колесных пар должно быть:

Вопрос 12

Согласно требованиям ПТЭ каждая колесная пара должна:

- иметь знаки и клейма об изготовлении и приемке при формировании

- подвергаться осмотрам под подвижным составом

- проходить периодические освидетельствования

- все перечисленное верно

Вопрос 13

Осмотр колесных пар начинается:

- во время прибытия поезда на станцию

- после отцепки вагона от состава

- после отцепки поездного локомотива и закрепления состава

- сразу после остановки поезда

Вопрос 14

Освидетельствование колесных пар бывает:

- основное и дополнительное

- специальное и обыкновенное

- полное и обыкновенное

- полное и периодическое

Вопрос 15

При каждой подкатке под вагон колесная пара не должна проходить:

- осмотр

- обыкновенное освидетельствование

- полное освидетельствование

- ревизию

Вопрос 16

Причиной проведения полного освидетельствования колесной пары может служить:

- выявление ползуна или навара

- отсутствие клейма о предыдущем полном освидетельствовании

- обнаружение трещины

- проведение полной ревизии букс

Вопрос 17

- дефект поверхности катания, образующийся в результате юза колесной пары

- дефект поверхности катания, вызванный ударом колеса о твердый предмет

- проворот колеса вследствие ослабления его посадки на оси

- естественный износ поверхностей катания колес

Вопрос 18

Наличие ползунов глубиной от 1 до 2 мм на поверхностях катания колес одного из вагонов грузового поезда является основанием для:

- остановки поезда на ближайшей станции и отцепки неисправного вагона для замены колесной пары

- ограничения скорости движения поезда до 100 км/ч

- ограничения скорости движения поезда до 70 км/ч

- ограничения скорости движения поезда до 10 км/ч

Вопрос 19

Причиной схода вагона при движении по стрелочному переводу может явиться:

Читайте также:

- Обязана ли туристическая фирма проверять подлинность и правильность оформления загранпаспортов

- Наследник явился в банк и сообщил что для розыска наследства необходима выписка обо всех

- Имеет ли право генеральный директор единолично принять решение о ликвидации ао и почему

- Кем осужден мир в романе достоевского преступление и наказание

- Компромиссная выплата что это