Какие программные модули входят в мягкое обеспечение системы управления

Обновлено: 02.07.2024

Весь производственный процесс сегодня, почти целиком является автоматизированным. Участие человеческого ресурса сведено до минимума, а на некоторых производствах и вовсе упразднено.

Важность программного обеспечения для АСУ ТП.

Весь информационный поток поступает и анализируется в вычислительном комплексе, который управляет всем производством. Поэтому крайне важно, чтобы при разработке программного обеспечения АСУ ТП достигалось максимальное соответствие со спецификой, направлением и оборудованием производства. Само по себе, ПО — это совокупность огромного количества различных программ, от которых зависит работа вычислительного комплекса: инженерных и рабочих станций, серверов и контроллеров. Программное обеспечение АСУ ТП так же влияет на те средства, которые являются ответственными за решение всех функциональных вопросов на этапах разработки, наладки, тестирования и эксплуатации системы. Поэтому, от качества ПО зависит успех всего производства.

Какого вида бывает программное обеспечение АСУ ТП?

- общее программное обеспечение — это и есть базовый набор программ, не имеющий привязки к конкретным объектам. К подобному виду ПО можно отнести компиляторы, SCADA-системы, редакторы, операционные системы и программы, обеспечивающие работу контроллеров. Общее ПО приобретается подобно другим техническим средствам на производстве;

- специальное программное обеспечение — это комплекс программ, разработанный под конкретную систему автоматического управления. Основной задачей специального ПО является корректное распределение ресурсов на производстве, для достижения оптимальной продуктивности. Подобное программное обеспечение ответственно за управление человеческими и финансовыми ресурсами, а так же за стратегию по организации синхронизации целого производства и отдельных операций. Специальное ПО — это графический интерфейс, позволяющий создать и визуализировать технологические процессы.

Для чего применяются SCADA-системы?

В переводе с английского, аббревиатура SCADA означает предоставление оператору информационных услуг на верхнем уровне управления ТП. Если говорить проще, это SCADA АСУ ТП — это пакет программ, которые используются в реальном времени, при разработке, или обслуживания систем, отвечающих за все этапы формирования информационного потока об объектах управления и контроля. SCADA-системы используются во всех видах производства, где необходимо обеспечить в реальном времени автоматическое управление технических процессов.

Главным приоритетом в работе с SCADA-системами является то, что они могут предоставить актуальный информационный отчет, основанный на показателях, полученных с разных производственных точек. Работа в режиме реального времени, позволяет выявить корректное состояние производственных процессов, обнаружить все недостатки и нейтрализовать их. Это обеспечит бесперебойную работу всего предприятия и снизит вероятность аварийных ситуаций.

Особенности ПО для SCADA-систем.

Для автоматизированного управления технологических процессов возможно установить как закрытый, так и открытый тип SCADA-систем, но именно последний является наиболее привлекательным для производства. Всё дело в ограниченной работоспособности отрытого типа SCADA-систем — их всегда можно доработать и сделать более гибкими, исходя из специфики производства.

Специалисты IT сферы, могут устанавливать те драйвера, которые оптимально будут отвечать запросу предприятия и увеличивать скорость информационного потока. Чем быстрее передается информация, тем лучше работает всё производство. Особенно актуальным это становится, при подаче аварийных сигналов. Правильно подобранный драйвер увеличивает полномочия интеграторов АСУ ТП.

При разработка программного обеспечения для АСУ ТП или создании системы автоматизированного управления технологическими процессами, наиболее важно обеспечить надёжную и своевременную обработку всех аварийных ситуаций. Это касается как управленческой системы, так и ТП. В SCADA-системах, чаще всего создаётся отдельный блок отвечающий за эту функцию. Ему присваивается наивысший приоритет. Для того, чтобы обезопасить всю систему, используется метод создания резерва серверов и его индивидуальных задач, сетевых соединений и др.

Метод создания резервов, благодаря использованию интеллектуального алгоритма, позволяет не нагружать общую сеть. Основной сервер до наступления аварийных ситуаций, взаимодействует со всей аппаратурой и производственным оборудованием. Периодически, основной сервер передаёт информационный отчёт на свою резервную копию, где происходит архивирование и сохранение всех показателей. Если основной сервер, выходит из строя, то его резервная копия принимает управление на себя и продолжает производственный процесс. По мере восстановления основного сервера, на него поступают все данные с запасного сервера, собранные за всё время его управленческой работы.

Различие между SCADA-системами и АСУ ТП.

Часто, два этих понятия по ошибке считают одним и тем-же. На самом деле, SCADA-системы — это всего лишь программный продукт, который устанавливается на компьютере, и является частью системы автоматизированного управления технологических процессов. Участие SCADA-системам при разработке программного обеспечения АСУ ТП, позволяет разработчикам обеспечить всё производство надёжно организованным управлением при эксплуатации систем.

Прикладное программное обеспечение ACU-Prog-HMI предназначено для организации и визуализации работы автоматизированных систем управления технологическими процессами – АСУТП, автоматизированных систем контроля и учета энергетики – АСКУЭ, автоматизированных систем оперативно-диспетчерского управления АСОДУ и других систем прмоышленной автоматизации.

Стоимость

Стоимость прикладного программного обеспечения зависит от количества контролируемых и управляющих сигналов, степени развитости информационных и управляющих функций.

- Описание

- Эффекты от внедрения

- Мнемосхемы

- Тренды и журналы

- Портфолио

- Документация

- Информация для заказа

Описание

Прикладное программное обеспечение (ППО) HMI (от англ. human-machine interface – человеко-машинный интерфейс) – программы, обеспечивающие взаимодействие человека-оператора с управляемыми им машинами.

Основные разновидности ППО HMI:

- SCADA (от англ. Supervisory Control And Data Acquisition) – для технически сложных/крупных объектов;

- Локальная панель оператора – для объектов локальной автоматизации, небольших объектов;

- Web-диспетчеризация – для удаленного управления объектами через интернет.

При использовании SCADA взаимодействие с оператором реализуется через автоматизированные рабочие места.

При использовании панелей оператора – взаимодействие реализуется через специальные сенсорные панели.

Web - диспетчеризация – взаимодействие реализуется посредством облачных технологий. Это позволяет с любого устройства (ПК, планшет, смартфон) из любой точки мира видеть состояние всех систем через интернет-браузер. А также управлять оборудованием, получать уведомления по SMS и E-mail.

Функции ППО HMI:

Эффекты от внедрения

- снижение количества аварийных случаев, периода простоя технологического оборудования;

- снижение затрат на ремонт благодаря оперативному определению неисправностей, учета моторесурса, уменьшению эксплуатационной трудоемкости;

- экономия электроэнергии, сырья, материалов и других производственных ресурсов;

- снижение затрат живого труда за счёт уменьшения количества персонала;

- снижение затрат на расширение системы;

- достижение оптимальной загрузки оборудования.

Технологические:

- оптимизация режимов работы технологического оборудования;

- повышение надежности и качества производства продукции за счет внедрения современных комплексных решений мониторинга и автоматического управления;

- снижение аварийных ситуаций за счет технологических защит и блокировок, исключения ошибочных действий оперативного персонала, удаленного контроля за оборудованием;

- обеспечение безопасности функционирования объекта.

Репутационные и социальные:

- своевременное информирование руководства об аварийных ситуациях;

- обеспечение поддержки принятия решений при ликвидации аварийных ситуаций;

- повышение удовлетворенности потребителей за счет стабильности технологического процесса;

- сокращение времени ликвидации аварий;

- улучшение условий деятельности;

- повышение прозрачности и объективности отчетной информации;

- оперативная техническая поддержка;

Мнемосхемы

Мнемосхема – информационная условная модель системы или процесса в виде символов, обозначающих части системы и связи между ними.

При разработке дизайна мнемосхем учитываются особенности объекта, личные пожелания заказчика. Мнемосхема включает в себя панели и различные меню, статические и динамические элементы.

- Панели и различные меню обеспечивают оперативный доступ к мнемосхемам, журналам, служебным окнам системы.

- Статические элементы – облегчают восприятие мнемосхемы (изображения трубопроводов, резервуаров и т.д.)

- Динамические элементы изменяют свое состояние (цвет, положение, форму) в зависимости от состояния сигналов. Представляют собой реальное управляемое оборудование (насос, задвижка и т.д.). Для обеспечения доступа к управлению динамические элементы мнемосхем разрабатывают интерактивными. При нажатии - открывается окно управления оборудованием, предоставляющее расширенную диагностику состояния оборудования и обеспечивающее функции управления.

Тренды и журналы

ППО HMI обеспечивает регистрацию и архивирование данных. Имеется возможность просмотра архивных данных (например, температура воздуха в помещении за последние 2 месяца).

Тренды отображают изменения параметров за выбранный промежуток времени. На основе этих данных – диагностируются причины неисправностей оборудования, выявляются риски.

ППО HMI регистрирует все события системы, в том числе предупреждающие и аварийные. Данные записываются в специальные журналы (журнал аварий и предупреждений, событий и т.д.) с возможностью просмотра.

Журналы предоставляют детальную информацию о возникавших в системе событиях. Предусматривается звуковая индикация и взаимодействие с оператором.

Весь производственный процесс сегодня, почти целиком является автоматизированным. Участие человеческого ресурса сведено до минимума, а на некоторых производствах и вовсе упразднено.

Важность программного обеспечения для АСУ ТП.

Весь информационный поток поступает и анализируется в вычислительном комплексе, который управляет всем производством. Поэтому крайне важно, чтобы при разработке программного обеспечения АСУ ТП достигалось максимальное соответствие со спецификой, направлением и оборудованием производства. Само по себе, ПО — это совокупность огромного количества различных программ, от которых зависит работа вычислительного комплекса: инженерных и рабочих станций, серверов и контроллеров. Программное обеспечение АСУ ТП так же влияет на те средства, которые являются ответственными за решение всех функциональных вопросов на этапах разработки, наладки, тестирования и эксплуатации системы. Поэтому, от качества ПО зависит успех всего производства.

Какого вида бывает программное обеспечение АСУ ТП?

- общее программное обеспечение — это и есть базовый набор программ, не имеющий привязки к конкретным объектам. К подобному виду ПО можно отнести компиляторы, SCADA-системы, редакторы, операционные системы и программы, обеспечивающие работу контроллеров. Общее ПО приобретается подобно другим техническим средствам на производстве;

- специальное программное обеспечение — это комплекс программ, разработанный под конкретную систему автоматического управления. Основной задачей специального ПО является корректное распределение ресурсов на производстве, для достижения оптимальной продуктивности. Подобное программное обеспечение ответственно за управление человеческими и финансовыми ресурсами, а так же за стратегию по организации синхронизации целого производства и отдельных операций. Специальное ПО — это графический интерфейс, позволяющий создать и визуализировать технологические процессы.

Для чего применяются SCADA-системы?

В переводе с английского, аббревиатура SCADA означает предоставление оператору информационных услуг на верхнем уровне управления ТП. Если говорить проще, это SCADA АСУ ТП — это пакет программ, которые используются в реальном времени, при разработке, или обслуживания систем, отвечающих за все этапы формирования информационного потока об объектах управления и контроля. SCADA-системы используются во всех видах производства, где необходимо обеспечить в реальном времени автоматическое управление технических процессов.

Главным приоритетом в работе с SCADA-системами является то, что они могут предоставить актуальный информационный отчет, основанный на показателях, полученных с разных производственных точек. Работа в режиме реального времени, позволяет выявить корректное состояние производственных процессов, обнаружить все недостатки и нейтрализовать их. Это обеспечит бесперебойную работу всего предприятия и снизит вероятность аварийных ситуаций.

Особенности ПО для SCADA-систем.

Для автоматизированного управления технологических процессов возможно установить как закрытый, так и открытый тип SCADA-систем, но именно последний является наиболее привлекательным для производства. Всё дело в ограниченной работоспособности отрытого типа SCADA-систем — их всегда можно доработать и сделать более гибкими, исходя из специфики производства.

Специалисты IT сферы, могут устанавливать те драйвера, которые оптимально будут отвечать запросу предприятия и увеличивать скорость информационного потока. Чем быстрее передается информация, тем лучше работает всё производство. Особенно актуальным это становится, при подаче аварийных сигналов. Правильно подобранный драйвер увеличивает полномочия интеграторов АСУ ТП.

При разработка программного обеспечения для АСУ ТП или создании системы автоматизированного управления технологическими процессами, наиболее важно обеспечить надёжную и своевременную обработку всех аварийных ситуаций. Это касается как управленческой системы, так и ТП. В SCADA-системах, чаще всего создаётся отдельный блок отвечающий за эту функцию. Ему присваивается наивысший приоритет. Для того, чтобы обезопасить всю систему, используется метод создания резерва серверов и его индивидуальных задач, сетевых соединений и др.

Метод создания резервов, благодаря использованию интеллектуального алгоритма, позволяет не нагружать общую сеть. Основной сервер до наступления аварийных ситуаций, взаимодействует со всей аппаратурой и производственным оборудованием. Периодически, основной сервер передаёт информационный отчёт на свою резервную копию, где происходит архивирование и сохранение всех показателей. Если основной сервер, выходит из строя, то его резервная копия принимает управление на себя и продолжает производственный процесс. По мере восстановления основного сервера, на него поступают все данные с запасного сервера, собранные за всё время его управленческой работы.

Различие между SCADA-системами и АСУ ТП.

Часто, два этих понятия по ошибке считают одним и тем-же. На самом деле, SCADA-системы — это всего лишь программный продукт, который устанавливается на компьютере, и является частью системы автоматизированного управления технологических процессов. Участие SCADA-системам при разработке программного обеспечения АСУ ТП, позволяет разработчикам обеспечить всё производство надёжно организованным управлением при эксплуатации систем.

Аннотация. Приведено описание современных отечественных программно-технических комплексов (ПТК), которые могут быть использованы в качестве систем автоматизации и телемеханики на предприятиях нефтяной, газовой, пищевой промышленности, систем электроснабжений, переработки отходов и других производств с непрерывным технологическим циклом. В условиях импортозамещения разработка и внедрение таких комплексных отечественных систем управления позволяют значительно повысить эффективность и производительность технологического процесса, оптимизировать управление, а также снизить затраты на человеческий труд и энергопотребление. Важно отметить, что ПТК разрабатываются с использованием инновационных программно-вычислительных средств и микропроцессорной техники, которые также приведены и подробно описаны в данной статье.

Annotation. The this work a description of the modern domestic software and technology complexes (STC) that can be used as automation and telemechanics systems in the oil, gas, food industry, heat, water and gas supply networks, power supply systems, waste processing and other industries with a continuous technological cycle. In the context of import substitution, the development and implementation of such integrated domestic control systems can significantly increase the efficiency and productivity of the technological process, optimize management, and reduce the cost of human labor and energy consumption. It is important to note that STC are developed using innovative software and computing tools and microprocessor technology, which are also given and described in detail in this article.

ВВЕДЕНИЕ

В настоящее время технический прогресс все сильнее вторгается в жизнь и быт всего населения. Именно технические, производственные потребности человека во все времена являлись двигателями научного прогресса, выдвигая все новые задачи перед фундаментальными, прикладными и естественными науками. Непрерывный технический прогресс затрагивает практически все сферы деятельности человека. Разработка новых технологических процессов, обеспечивающих перевооружение основных отраслей производства, тесно связана с автоматизацией этих процессов.

Современное и высокотехнологичное промышленное предприятие – это сложные научно-технологические комплексы, объединяющие в себе различные технические и производственные подсистемы. Системы автоматизации и телемеханики играют одну из ключевых ролей в таких предприятиях. С развитием программно-вычислительных средств и микропроцессорной техники, появилась возможность автоматизировать не только отдельные циклические операции, но и целые линии производства, способные работать без участия человека. Следует отметить, что автоматизация производственных процессов одно из немногих технических направлений, которое развивается и совершенствуется наиболее высокими темпами, тем самым обеспечивая постоянный рост эффективности и производительности технологических процессов и производств. Кроме того, системы автоматизации и телемеханики позволяют повысить технический уровень производства, безопасность, надежность и экологичность производственного процесса, обеспечить оптимизацию управления, а также значительно улучшить качество выпускаемой продукции.

В современных условиях импортозамещения возникает потребность в создании отечественных комплексных систем автоматизации и телемеханики для предприятий нефтяной и газовой, пищевой промышленности, сетей тепло-, водо- и газоснабжения, систем электроснабжений, переработки отходов и других производств с непрерывным технологическим циклом. Разрабатываемые АСУ ТП должны обеспечивать заданный уровень контроля и управления технологическими процессами с помощью использования инновационных программно-технических средств, микропроцессорной техники, позволяющих реализовывать набор функций для решения поставленных задач контроля, управления, автоматического регулирования, противоаварийной защиты оборудования, диагностики и коммуникации. Важно отметить, что такие автоматизированные системы управления, на сегодняшний день, являются наиболее наукоемкими технологиями.

Современные автоматизированные системы управления технологическим процессом представляют собой сложные программно-технические комплексы (ПТК). Такие АСУ ТП, как правило, состоят из следующих компонентов и подсистем:

- подсистемы сбора и обработки информации (датчики и др. средства измерения);

- исполнительные элементы (электродвигатели, электромагниты, привода и др.);

- устройства управления (программируемые логические контроллеры);

- каналы сбора, обработки и передачи сигналов (промышленные сети);

- математическое обеспечение (математические модели, алгоритмы управления);

- SCADA системы, обеспечивающие взаимодействие человека с управляемым оборудованием и позволяющие контролировать и управлять технологическим процессом в режиме реального времени.

Особенностью ПТК СА является его проектно-компонуемая архитектура, позволяющая обеспечить решение широкого круга задач. Состав ПТК СА:

1) территориально распределенные контролируемые пункты (шкафы телемеханики (ШТ), системы автономного питания (при необходимости) – ветрогенераторы, солнечные панели);

2) шкаф автоматизации (ША);

3) шкаф диспетчерского пункта (ШДП) с сервером и АРМ оператора.

Структурная схема программно-технического комплекса СА представлена на рис.1.

Контролируемый пункт ШТ

Контролируемый пункт (КП) телемеханики ШТ предназначен для сбора данных телеметрии, первичной обработки и передачи информации по каналу связи на верхний уровень, оперативного автоматического контроля технологическими параметрами и реализации функции защиты.

Рис. 2. Энергонезависимый контролируемый пункт (КП)

Важно отметить, что напряжение питания КП ШТ-А составляет 24 В постоянного тока. Для объектов управления с требованиями 220 В переменного тока, в составе ШТ-А поставляется инвертор. Для гарантированного обеспечения электричеством, а также при работе в холодных климатических условиях, в состав ШТ-А может включаться электрогенератор, работающий на метанольных топливных ячейках. Большую часть времени КП находится в состоянии низкого энергопотребления.

Пример использования КП ШТ-А на газоконденсатной скважине представлен на рис. 3.

Организационные решения по энергосбережению обеспечиваются разработкой специального регламента работы контроллера, оборудования связи и их взаимодействия. Специфика телемеханизации большинства реальных типовых объектов состоит в том, что у пользователя, в лице диспетчера, нет необходимости в постоянном наблюдении параметров удалённого объекта при штатной работе объекта. Однако у диспетчера имеется необходимость:

а) с приемлемой периодичностью получать от КП технологическую информацию;

б) в постоянном наличии возможности анализировать полученную от КП информацию;

в) в реальном времени получать информацию при нештатной работе объекта (аварийная сигнализация АС, предупредительная сигнализация ПС);

г) в наличии возможности получать информацию по любому интересующему объекту.

Для решения этих потребностей и обеспечения энергосбережения, канал связи между КП ШТ-А с диспетчерским пунктом работает в 2-х режимах: периодическом и непрерывном.

Рис. 3. КП ШТ-А на газоконденсатной скважине

Шкаф автоматизации (ША)

Шкаф автоматизированной системы управления ША (рис.4) предназначен для автоматизации технологических процессов и объектов, а именно для сбора, первичной обработки и передачи информации по каналу связи на верхний уровень, а также для формирования управляющего воздействия на исполнительные механизмы и устройства по командам от системы автоматизации вышестоящего уровня. ША реализует функции автоматического управления, регулирования, контроля и защиты, обеспечивающих безаварийную работу технологического оборудования в условиях, не требующих постоянного присутствия эксплуатирующего персонала.

Рис. 4. Шкафы автоматизации

Важно отметить, что ША является объектно-ориентированным и проектно-компонуемым изделием, состав и количество функциональных устройств которого определяется заказом в соответствии с конфигурацией объекта. ША имеет гибкую структуру аппаратных средств и программного обеспечения. Этим целям удовлетворяет модульное оборудование со встроенным программным обеспечением, которое позволяет изготавливать шкафы различных модификаций с требуемым количеством функций, входных и выходных каналов.

Шкаф диспетчерского пункта (ШДП)

Шкаф диспетчерского пункта входит в состав программно-технического комплекса и предназначен для сбора информации, поступающей с нижнего и среднего уровней автоматизации, её накопление, архивирование в базе данных, формирование отчетной документации и передачу необходимой информации на автоматизированное рабочее место специалиста, приёма и исполнения команд управления от АРМ оператора.

ШДП обеспечивает выполнение следующих функций:

Программное обеспечение ШДП конфигурируется в процессе настройки применительно к конкретному объекту и поставляется в комплекте. Для обмена с вышестоящими и смежными системами используются протоколы Modbus RTU/TCP и МЭК 60870-5-104.

Таким образом, ПТК СА осуществляет автоматическое управление технологическими процессами с помощью АРМ оператора, что в конечном итоге повышает эффективность производства и обеспечивает оптимизацию управления. Так, например, в установке низкотемпературного обезвоживания в вакууме (НОВ), которая используется на различных предприятиях с целью переработки и утилизации производственных отходов, система автоматизации процесса сушки обеспечивает энергетический баланс процессов испарения и конденсации, а также позволяет максимально использовать теплоту конденсации для испарения. Кроме того, программно-технический комплекс СА, используемый в работе установки НОВ, позволяет контролировать и управлять необходимыми процессами в режиме реального времени, а также передавать на АРМ оператора информацию о состоянии установки, тем самым существенно повышая эффективность, надежность и безопасность технологического процесса.

Система представляет собой пространственно-распределенные по объекту контролируемые пункты (КП) со шкафами телемеханики (ШТ) к которым подключены первичные датчики , сигнализаторы, исполнительные устройства и механизмы.

Шкафы телемеханики соединяются информационными каналами к одним или несколькими шкафами диспетчерских пунктов (ШДП), состоящих из одиночных или дублированных концентраторов информации (КИ) и серверов сбора данных.

Визуализация технологических параметров, а также формирование управляющего воздействия на исполнительные механизмы и устройства осуществляется по командам с автоматизированного рабочего места (АРМ) входящего в состав диспетчерского пункта.

Программно-технический комплекс СТМ позволяет контролировать удалённые объекты, периодически получая информацию об их состоянии. При штатной работе объекта, вся информация поступает в пульт управления ПТК с заданным периодом. При наличии аварийных событий, информация об объекте поступает непрерывно, либо с минимальным периодом.

Структурная схема программно-технического комплекса СТМ на примере телемеханизации газоконденсатных скважин представлена на рис. 5.

МИКРОПРОЦЕССОРНАЯ ТЕХНИКА В ПРОГРАММНО-ТЕХНИЧЕСКИХ КОМПЛЕКСАХ

Программируемые логические контроллеры ERGON КАПП-82-168 в моноблочном исполнении (рис.6а) и ERGON в модульном исполнении (рис. 6б), предназначены для построения распределенных и локальных автоматических систем управления технологическими процессами, выполнения измерений электрических сигналов от первичных преобразователей с унифицированными входами, преобразования их и вычисления значений физических величин. Контроллеры позволяют осуществлять формирование выходных сигналов для автоматизированного управления в реальном масштабе времени технологическими процессами и объектами.

Контроллер ERGON КАПП-82-168 в моноблочном исполнении состоит из центрального процессора и микросхем, осуществляющих функции дискретных, аналоговых входов и выходов, а также поддержку коммуникационных интерфейсов. Контроллер содержит элемент питания, используемый для обеспечения работы часов реального времени и резервной памяти при отсутствии основного питания. Кроме того, ERGON КАПП-82-168 характеризуется пониженным энергопотреблением. Потребляемая мощность контроллера составляет всего 1,2 Вт. Среди отечественных контроллеров не удалось найти конкурентоспособный аналог ПЛК ERGON КАПП-82-168 с таким же низким энергопотреблением и реализованным функционалом.

Рис. 6. а) Программируемый логический контроллер ERGON КАПП-82-168;

б) Модульный программируемый логический контроллер ERGON.

Рис. 7. Процессорный модуль КАПП2

Программирование контроллеров производится с помощью среды CODESYSV3.5. В качестве интерфейса связи со средой программирования используется Ethernet.

Контроллеры ERGON могут применяться на объектах нефтяной, газовой и нефтехимической промышленности, а также в других областях для создания автоматизированных измерительных и управляющих систем различной конфигурации.

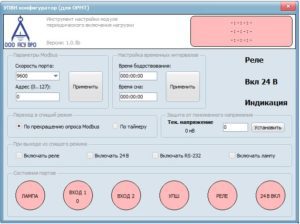

Кроме того, в составе рассмотренных выше программно-технических комплексов применяется устройство периодического включения нагрузки (УПВН-1). Устройство (рис.8а) представляет собой преобразователь постоянного тока с настраиваемым таймером включения/выключения нагрузки и предназначено для применения в составе ПТК СА и СТМ.

Рис. 8. а) Внешний вид УПВН-1; б) Настройка УПВН-1 в конфигураторе.

УПВН-1 в своем составе имеет управляемый преобразователь напряжения, два дискретных входа, транзисторный ключ для управления нагрузкой, светодиод для индикации режима работы, USB разъем для настройки, а также RS-232 порт с протоколом Modbus.

Первый дискретный вход предназначен для вывода устройств из спящего режима и подсчета количества импульсов на данном входе.

ЗАКЛЮЧЕНИЕ

Впервые в составе разработанных ПТК используется инновационное отечественное микропроцессорное оборудование с таким низким энергопотреблением.

Важно отметить, что применение отечественных программно-технических комплексов СА и СТМ позволяет не только повысить производительность, эффективность и безопасность производственных процессов, но и значительно снизить затраты на человеческий труд, энергопотребление и расходование сырья.

Обобщая все выше сказанное, стоит подчеркнуть, что разработка и внедрение отечественных комплексных АСУ ТП в условиях современной экономики, импортозамещения и возрастающих требований качества продукции является одним из немногих способов выживания в конкурентной борьбе и получения стабильных прибылей.

Читайте также:

- Можно ли ездить на литовских номерах в россии гражданам россии

- Какая отрасль права в российской федерации является ведущей базовой

- Что означает притча надейся на бога всем сердцем твоим и не полагайся на разум

- Что такое залог за освобождение из под ареста

- В каком году бродского лишили советского гражданства