Какие признаки могут быть положены в основу классификации химических реакторов

Обновлено: 04.07.2024

Для реакторов характерны не только разнообразные конструктивные решения, но и различные способы их действия. Однако, несмотря на большие различия в конструкции, имеются общие практически для всех реакторов характеристики их функционирования. К ним относятся способ подвода реагентов и продуктов реакции; режим движения и перемешивания реагентов в реакционном пространстве реактора; условия теплообмена и температурный режим в аппарате; фазовый состав реагентов и продуктов реакции. Поэтому рассмотренная ранее классификация химических процессов по ряду признаков в известной степени относится и к реакторам, поскольку эти признаки существенно влияют на тип и конструкцию аппарата. Так, тепловой эффект реакции требует различных теплообменных устройств для отвода или подвода теплоты в реакционный объем. Поэтому деление процессов на экзо- и эндотермические требует выбора и соответствующего химического реактора. По тем же причинам реакторы, так же как и химические процессы, делят по наивысшей температуре процесса на низко- и высокотемпературные; по применяемому давлению — на аппараты, работающие на высоком, повышенном, нормальном и низком (под вакуумом) давлениях. Реакторы также классифицируют по фазовому состоянию реагентов на аппараты для осуществления гомогенных и различных гетерогенных процессов.

Но наиболее важными характеристиками работы любого химического реактора являются: 1) способ подвода и отвода реагентов; 2) режим движения и перемешивания реагентов; 3) температурный режим в реакционном объеме аппарата. Рассмотрим классификацию реакторов по этим признакам.

СПОСОБ ПОДВОДА И ОТВОДА РЕАГЕНТОВ

Он может осуществляться периодически, непрерывно и полупериодически (полунепрерывно). По аналогии с технологическими процессами различают и реакторы периодического, непрерывного и полунепрерывного действия.

Реакторы периодического действия. В такие реакторы реагенты загружают в начале операции. После определенного времени, необходимого для достижения заданной степени превращения, аппарат разгружают. Основные параметры процесса (концентрация реагентов и продуктов реакции, температура, давление и т. п.) изменяются во времени. Среднюю скорость процесса можно измерить производительностью реактора. Истинная же скорость сильно и нелинейно меняется в течение периода работы реактора, во-первых, вследствие понижения концентрации исходных реагентов (по логарифмическому закону); во-вторых, вследствие неизотермичности процесса (обычно повышение температуры в начале периода и понижение в конце его). На скорость превращения часто сказывается также появление новых фаз в процессе работы такого реактора. Реакторы периодического действия работают, как правило, при сильном перемешивании реагентов, близком к полному смешению, и соответственно при одинаковой температуре во всем реакционном объеме в любой момент времени работы.

Реакторы непрерывного действия (проточные). Эти реакторы от пуска до остановки непрерывно (или систематическими порциями) питают исходными веществами и выводят из них продукты реакции. Величина, обратная времени пребывания (времени контакта), называется объемной скоростью u, которую можно определить как отношение расхода материала (т. е. объем поступающего вещества Vp за время t) к полезному реакционному объему V.

Таким образом, объемная скорость может характеризовать производительность непрерывно действующего аппарата.

Сростом объемной скорости для процессов с одномаршрутными реакциями производительность (интенсивность) реактора увеличивается, однако при этом падает степень превращения (выход продукта) и растет сопротивление движению реагентов через аппарат.

Поэтому объемную скорость целесообразно увеличивать лишь до некоторого предела, определяемого также экономическими соображениями.

Реакторы полунепрерывного действия. Реакторы этого типа хактеризуются тем, что сырье поступает в аппарат непрерывно или определенными порциями через равные промежутки времени, а продукты реакции выгружаются периодически. Возможна и непрерывная выгрузка продукта при периодической подаче сырья. Такие реакторы работают в переходном режиме, основные параметры процесса изменяются во времени.

РЕЖИМ ДВИЖЕНИЯ И ПЕРЕМЕШИВАНИЯ РЕАГЕНТОВ

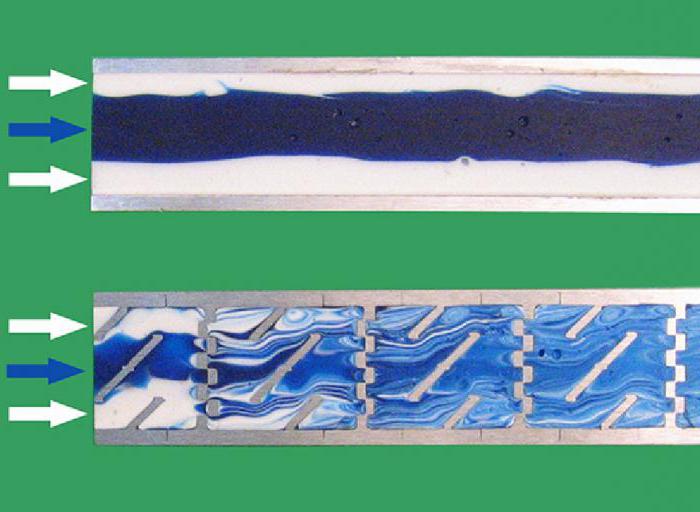

Различают два вида перемешивания реагентов в потоке, проходящем через реактор — продольное (осевое) и радиальное. Продольное перемешивание обусловливает смешение компонентов потока только что вошедших в реактор с ранее находящимися в нем, т. е. перемешивание вдоль длины (высоты) реактора. Радиальное перемешивание обусловливает смешение компонентов внутри слоя движущегося потока по его радиусу. Продольное перемешивание выравнивает концентрационные и температурные поля по длине реактора, а радиальное — по его радиусу. Именно продольное перемешивание определяет тип реактора, поскольку оно характеризует структуру потока, неоднородности поля скоростей, концентраций и температур, время пребывания компонентов в реакционной зоне, интенсивность смешения продуктов реакции и исходных веществ, т. е. все, что так или иначе наиболее существенно влияет на протекание ХТП. Поэтому по режиму движения и перемешивания реагентов различают два предельных типа реакторов непрерывного действия: идеального вытеснения и полного (идеального) смешения (перемешивания).

Реакторы полного смешения. Они характеризуются тем, что частицы реагента (ион, молекула или зерно твердого материала), попавшие в данный момент времени в аппарат, благодаря интенсивному перемешиванию имеют равную со всеми частицами вероятность первыми покинуть его. В реакторах полного смешения любой элемент объема мгновенно смешивается со всем содержимым реактора, так как скорость циркуляционных движений по высоте и сечению аппарата во много раз больше, чем скорость линейного перемещения по оси реактора. нецелесообразным.

В системе Г—Т к типу смешения приближается режим работы аппаратов со взвешенным (кипящим) слоем (КС) зернистого материала, причем наиболее близки к режиму полного смешения аппараты КС с мешалками (рис. 7). Близки к режиму полного перемешивания аппараты циклонного типа, применяемые для сжигания серы и обжига сульфидных руд.

Каскад реакторов полного перемешивания. Их применяют для обеспечения достаточного общего выхода продукта, поскольку в единичном реакторе смешения при больших степенях превращения движущая сила процесса стремится к нулю и его скорость оказывается очень низкой. В каскаде реакторов полного перемешивания со сравнительно небольшой степенью превращения в каждой ступени (рис. 8) состав реакционной смеси изменяется при переходе из одного аппарата в другой, а в каждом реакторе концентрационные и температурные поля безградиентны.

Расчет каскада реакторов осуществляется путем суммирования всех изменений, происходящих в каждой ступени каскада. С ростом числа реакторов в каскаде реакционный объем для достижения одной и той же степени превращения должен уменьшиться (рис. 9).

В каждом из рассмотренных типов реакторов реализуются различные температурные режимы работы.

По температурному режиму реакторы подразделяют на адиабатические, изотермические и политермические.

Адиабатические реакторы. Такие аппараты при спокойном (без перемешивания) течении потока реагентов не имеют теплообмена с окружающей средой, так как снабжены хорошей тепловой изоляцией. Вся теплота реакции аккумулируется потоком реагирующих веществ. Изотермические реакторы. Они имеют постоянную температуру во всех точках реакционного объема.

Способы достижения изотермичности различны. Можно приблизиться к изотермическим условиям процесса при помощи теплообменных устройств, помещенных в реакционный объем (для отвода теплоты в экзотермических и подвода в эндотермических реакциях). При этом в каждом элементарном объеме аппарата отвод или подвод теплоты должен быть равен теплоте реакции. Изотермический режим достигается при интенсивном перемешивании реагентов в аппарате с мешалкой и в реакторах со взвешенным (кипящим, пенным) слоем, т. е. в аппаратах, в которых гидродинамический режим обеспечивает приближение к полному перемешиванию реагентов с продуктами реакции и инертными компонентами. В отдельных случаях изотермичность в реакторе достигается за счет теплового равновесия экзо- и эндотермического превращений, например компенсацией теплоты экзотермической реакции испарением растворителя (воды).

Политермические реакторы. Политермическими называются реакторы, в которых теплота реакции лишь частично компенсируется за счет отвода (подвода) теплоты или процессов с тепловым эффектом, противоположным по знаку основному.

К политермическим аппаратам относят реакторы с малой степенью смешения реагирующих веществ и теплообменниками, помещенными внутри реакционного объема, например трубчатые контактные аппараты.

Для выбора типа реактора и определения его производительности часто приходится прибегать к экспериментальным исследованиям и переносу результатов эксперимента на промышленные условия. Такой переход от лабораторных или опытно-промышленных условий реализации процесса к заводским осуществляется при помощи моделирования.

Моделирование.Моделирование — процесс сопоставления информации, полученной каким-либо образом, с информацией, которую получают на модели того или иного явления или процесса.

Моделями обычно называют системы, которые отражают отдельные, ограниченные в нужном направлении стороны явлений рассматриваемого процесса.

Моделирование процесса и соответствующего ему реактора, как правило, начинается с изучения физической сущности явления, установления переменных величин, влияющих на изучаемое явление, для чего составляют так называемую общую функциональную зависимость. Эта зависимость может быть представлена в виде системы уравнений, связывающих входящие в нее основные параметры. Для описания того или иного технологического процесса, а следовательно, и аппарата, в котором этот процесс будет осуществляться, обычно используют следующие основные уравнения: 1) стехиометрические уравнения химической реакции; 2) уравнение скорости химической реакции; 3) уравнение сохранения массы вещества (материальный баланс); 4) уравнение сохранения энергии (тепловой баланс); 5) уравнение гидродинамики.

Как правило, система этих уравнений в аналитическом виде может быть решена лишь в очень редких случаях. Обычно же приходится вводить целый ряд упрощающих допущений, начальных и граничных условий, после чего решение уравнений носит частный характер.

Различают три вида моделирования: по равенству основных частных соотношений, физическое и математическое.

Равенство основных частных соотношений.Данным видом моделирования иногда пользуются проектировщики, перенося не слишком ответственные операции, уже осуществленные в промышленности, с одних масштабов на другие.

Физическое моделирование.При физическом моделировании изучение данного явления происходит при его физическом воспроизведении в разных масштабах. При этом исследуется влияние на явление различных факторов (чаще всего физических: скорости потоков, интенсивности перемешивания, температуры, давления, геометрических размеров и т. п.). Если изучается скорость какого-либо химико-технологического процесса, то предполагается, что кинетика собственно химического превращения известна, т. е. описана соответствующим кинетическим уравнением.

Эксперименты проводятся непосредственно на самой изучаемой модели, а результаты исследования обобщаются в виде безразмерных критериальных уравнений. Безразмерная форма позволяет распространить полученные зависимости на группу подобных между собой явлений. Как правило, критериальное уравнение включает в себя целый ряд критериев и симплексов подобия. Обычно различают кинетические, диффузионные, тепловые и гидродинамические критерии подобия.

Кинетические критериивключают в основном три критерия:

критерий Дамкелера, характеризующий отношение скорости химической реакции к изменению концентрации основного исходного вещества по высоте (длине) реактора.

критерий Маргулиса, характеризует отношение скорости процесса к скорости реакционного потока:

критерий Аррениуса- характеризует влияние температуры на процесс.

Диффузионные критерииописывают явления массопереноса в системе.

Диффузионный критерий Пекле, характеризующий

отношение скорости потока к приведенной скорости молекулярной

диффузии.

Диффузионный критерий Прандтля

характеризует отношение вязкостных свойств и диффузионной способности системы;

Критерий Нуссельта, характеризующий меру отношения скорости процесса к приведенной скорости молекулярной диффузии.

Гидродинамические критерииподобия: Рейнольдса, Архимеда, Фруда.

Тепловые критерииподобия:

Метод физического моделирования используют в инженерной практике для перехода от исследовательских разработок к промышленному внедрению, особенно применительно к относительно несложным системам (например, гидравлическим или тепловым с однофазным потоком), поскольку приходится оперировать ограниченным числом критериев.

При анализе сложных, многофазных систем, с которыми чаще всего и приходится иметь дело в химико-технологических процессах, теория подобия наталкивается на принципиальные трудности, обусловленные сложностью масштабных переходов, большим набором определяющих критериев и симплексов подобия, многосторонностью связей в системе, неизбежностью введения упрощающих допущений и т. п.

Математическое моделирование. Математическое моделирование является методом, при котором изучение явления осуществляется на так называемой математической модели. Математической моделью принято называть систему уравнений (конечных или дифференциальных), которая описывает всю совокупность явлений, составляющих данный процесс. При этом предполагается, что физическая сущность явления известна и для его описания найдена модель, адекватная (соответствующая) изучаемому физическому образцу. В модели должны быть учтены все основные факторы, влияющие на процесс. Для этого пользуются теоретическими предпосылками, характеризующими данное или сходное по природе явление, а также результатами практической деятельности аналогичных или родственных производств и сведениями экспериментального характера.

Основная отличительная особенность математического моделирования заключается в том, что все изменения условий (так называемая деформация модели) производятся на самой модели (система уравнений) путем параметрического изменения уравнений, добавления новых и перестройки уже внедренных связей. Поскольку все эти манипуляции выполняются кибернетически при помощи ЭВМ, надобность в эксперименте или отпадает совсем, или резко сокращается число переменных, подлежащих исследованию на физической модели.

При математическом моделировании можно решить и задачу оптимизации, т. е. установить такие параметры процесса, которые обеспечат максимальную производительность аппарата при заданном качестве готовой продукции. Именно благодаря широким возможностям метода математического моделирования, а также бурному развитию вычислительной техники этот метод находит все большее распространение не только при создании новых производств, но и при совершенствовании действующих в виде создания автоматизированных систем управления технологическим процессом (АСУТП) и целой химико-технологической системой (ХТС).

Основу большинства химико-технологических процессов составляют реакторные процессы, в ходе которых сырье и реагенты превращаются в новые химические продукты.

Главными показателями, которые характеризуют процесс, являются скорость реакции и степень превращения сырья в готовый продукт.

Задача управления заключается в поддержании оптимальных значений этих показателей, обеспечивающих получение продукта заданного качества при максимальной производительности реактора и минимальных затратах.

Скорость реакции зависит от температуры и давления в реакторе, от концентрации реагирующих веществ и активности или концентрации катализатора. Следовательно, каждый из перечисленных факторов может быть использован в качестве управляющего воздействия на реакторный процесс.

Классификация химических реакторов и режимов их работы.

Химические реакторы для проведения различных процессов отличаются друг от друга по конструктивным признакам. Однако, несмотря на существующие различия, можно выделить общие признаки классификации реакторов, облегчающие систематизацию сведений о них, составление математического описания и выбор метода расчета.

Наиболее употребимы следующие признаки классификации химических реакторов и режимов их работы: 1) режим движения реакционной среды (гидродинамическая обстановка в реакторе); 2) условия теплообмена в реакторе; 3) фазовый состав реакционной смеси; 4) способ организации процесса; 5) характер изменения параметров процесса во времени; 6) конструктивные характеристики.

Классификация реакторов по гидродинамической обстановке. В зависимости от гидродинамической обстановки можно разделить все реакторы на реакторы смешения и вытеснения.

Реакторы смешения - это емкостные аппараты с перемешиванием механической мешалкой или циркуляционным насосом. Реакторы вытеснения - трубчатые аппараты, имеющие вид удлиненного канала. В трубчатых реакторах перемешивание имеет локальный характер и вызывается неравномерностью распределения скорости потока.

В теории химических реакторов обычно сначала рассматривают два идеальных аппарата - реактор идеального или полного смешения и реактор идеального или полного вытеснения.

Для модели идеального смешения принимается ряд допущений. Допускается, что в результате интенсивного перемешивания устанавливаются абсолютно одинаковые условия в любой точке реактора: концентрации реагентов и продуктов, степени превращения реагентов, температура, скорость химической реакции и т.д.

Реактор идеального вытеснения представляет собой длинный канал, через который реакционная смесь движется в поршневом режиме. Идеальное вытеснение возможно при выполнении следующих допущений: 1) движущий поток имеет плоский профиль линейных скоростей; 2) отсутствует обусловленное любыми причинами перемешивание в направлении оси потока.

Реальные реакторы в большей или меньшей степени приближаются к модели идеального вытеснения или идеального смещения. Внесение определенных поправок на неидеальность позволяет использовать модели идеальных аппаратов в качестве исходных для описания реальных реакторов.

Классификация по условиям теплообмена. Протекающие в реакторах химические реакции сопровождаются тепловыми эффектами (это тепловые эффекты химических реакций и сопровождающих их физических явлений, таких, например, как процессы растворения, кристаллизации, испарения и т.п.). Вследствие выделения или поглощения теплоты изменяется температура и возникает разность температур между реактором и окружающей средой, а в определенных случаях температурный градиент внутри реактора. Разность температур Т является движущей силой теплообмена.

Изотермические реакторы. Для сохранения постоянной температуры процесса в реакторах этого типа необходимо подводить или отводить тепло в соответствии с тепловым эффектом реакции. Однако, изотермические реакторы сравнительно редко используются в крупномасштабных производствах; высокая стоимость оборудования или теплообмена делает процесс неэкономичным. Поэтому промышленные реакторы чаще проектируются как адиабатическими или политропическими.

Политропические реакторы. В этих аппаратах предусмотрен подвод или отвод тепла.

В реакторах с промежуточным тепловым режимом тепловой эффект химической реакции частично компенсируется за счет теплообмена с окружающей средой, а частично вызывает изменение температуры реакционной смеси.

Особо следует выделить автотермические реакторы, в которых поддержание необходимой температуры процесса осуществляется только за счет теплоты химического процесса без использования внешних источников энергии. Обычно стремятся к тому, чтобы химические реакторы, особенно применяемые в крупнотоннажных производствах, были автотермическими.

Классификация по фазовому составу реакционной смеси. Реакторы для проведения гомогенных процессов подразделяют на аппараты для газофазных и жидкофазных реакций. Аппараты для проведения гетерогенных процессов, в свою очередь, подразделяют на газожидкостные реакторы, реакторы для процессов в системах газ - твердое вещество, жидкость твердое вещество и др. Особо следует выделить реакторы для проведения гетерогенно-каталитических процессов.

Классификация по способу организации процесса. По способу организации процесса (способу подвода реагентов и отвода продуктов) реакторы подразделяют на периодические, непрерывно-действующие и полунепрерывные (полупериодические).

В реакторе периодического действия все отдельные стадии протекают последовательно, в разное время. Все реагенты вводят в аппарат до начала реакции, а смесь продуктов отводят после окончания процесса. Продолжительность реакции можно измерить непосредственно, так как время реакции и время пребывания реагентов в реакционном объеме одинаковы. Параметры технологического процесса в периодически действующем реакторе изменяются во времени.

Между отдельными реакционными циклами в периодическом реакторе необходимо осуществить вспомогательные операции - загрузку реагентов и выгрузку продуктов. Поскольку во время этих вспомогательных операций не может быть получено дополнительное количество продукта, их наличие обусловливает снижение производительности периодического реактора.

В реакторе непрерывного действия (проточном) все отдельные стадии процесса химического превращения вещества и подача реагирующих веществ, химическая реакция, вывод готового продукта) осуществляются одновременно и, следовательно, непроизводительные затраты времени на операции загрузки и выгрузки отсутствуют. Поэтому на современных крупнотоннажных химических производствах, где требуется высокая производительность реакционного оборудования, большинство химических реакций осуществляют в непрерывно действующих реакторах.

Время пребывания отдельных частиц потока в непрерывно-действующем реакторе, в общем случае, случайная величина. Так как от времени, в течение которого происходит реакция, зависит глубина химического превращения, то она будет разной для частиц с разным временем пребывания в реакторе. Средняя глубина превращения определяется видом функции распределения времени пребывания отдельных частиц, зависящим, в свою очередь, от характера перемешивания, структуры потоков в аппарате и для каждого гидродинамического типа реактора индивидуальным.

Реактор полунепрерывного (полупериодического) действия характеризуется тем, что один из реагентов поступает в него непрерывно, а другой - периодически. Возможны варианты, когда реагенты поступают в реактор периодически, а продукты реакции выводятся непрерывно, или наоборот.

Классификация по характеру изменения параметров процесса во времени. В зависимости от характера изменения параметров процесса во времени одни и те же реакторы могут работать в стационарном и нестационарном режимах.

Рассмотрим некоторую произвольную точку, находящуюся внутри химического реактора. Режим работы реактора называют стационарным, если протекание химической реакции в произвольно выбранной точке характеризуется одинаковыми значениями концентраций реагентов или продуктов, температуры, скорости и других параметров процесса в любой момент времени. В стационарном режиме параметры потока на выходе из реактора не зависят от времени. Обычно это постоянство выходных параметров обеспечивается постоянством во времени параметров на входе в реактор.

Если в произвольно выбранной точке происходят изменения параметров химического процесса во времени по тому или иному закону, режим работы реактора называют нестационарным. Нестационарный режим является более общим. Стационарный режим возможен для непрерывно-действующих проточных реакторов. Но даже эти реакторы работают в нестационарном режиме в моменты их пуска и остановки. Нестационарными являются все периодические процессы.

Нестационарные реакторы характеризуются положительным или отрицательным накоплением вещества или энергии в реакторе. Например, для периодического реактора характерно положительное накопление продуктов реакции и отрицательное накопление (убыль) исходных реагентов. При протекании в таком реакторе экзотермической реакции в отсутствие теплообмена с окружающей средой будет иметь место накопление теплоты (энергии), которое приведет к росту температуры.

Стационарные проточные реакторы (описываются более простыми уравнениями); протекающие в них процессы легче автоматизировать.

Нестационарность процесса в реакторе, естественно, вносит определенные усложнения и в описание реактора, и в управление его работой, однако во многих случаях нестационарные режимы технологических процессов, протекающих в химических реакторах, легче приблизить к оптимальным.

Классификация по конструктивным характеристикам. Химические реакторы отличаются друг от друга и по ряду конструктивных характеристик, оказывающих влияние на расчет и изготовление аппаратов. По этому принципу классификации можно выделить такие типы реакторов: емкостные реакторы (автоклавы; реакторы-камеры; вертикальные и горизонтальные цилиндрические конверторы и т.п.). Колонные реакторы (реакторы-колонны насадочного и тарельчатого типа; каталитические реакторы с неподвижным, движущимся и псевдоожиженным слоем катализатора; полочные реакторы); реакторы типа теплообменника; реакторы типа реакционной печи (шахтные, полочные, камерные, вращающиеся печи и т.п.).

Химический реактор — это емкость, в которой создают и поддерживают устойчивые химические реакции для получения нужного продукта или проведения исследования.

Применение химических реакторов

Реакторы применяют на производствах химической и фармацевтической промышленностях, в учебных и исследовательских лабораториях. Также их используют на современных предприятиях, выпускающих косметические средства, химические образцы и фармацевтические препараты разного действия.

Аппарат может быть оснащен перемешивающим устройством (мешалкой), нагревательными элементами, уровнемером, смотровыми окнами, контрольно-измерительными приборами. Работают с приборами разных объемов: от нескольких миллилитров до сотен кубометров.

Основные виды

Существуют две базовые модели устройств:

- Периодического действия.

- Непрерывный с мешалкой

Эти модели могут модифицировать в зависимости от требований химического процесса.

Реактор периодического действия

Приборы этого типа используют при небольших объемах производства, длительном времени реакций или при высокой селективности химической реакции — когда потери изначального вещества по отношению к конечному продукту малы.

В химический реактор периодического действия все реагенты загружают единовременно. Процесс происходит в три стадии: загрузка сырья, его обработка (химическое превращение) и выгрузка готового продукта. Затем стадии повторяют — реактор работает циклами (периодами).

Часто в таких реакторах содержимое перемешивается внутренними рабочими лопастями, пузырьками газа или насосом. Контроль температуры происходит прокачкой через теплообменник, с помощью холодильника орошения или теплообменной рубашки (дополнительная камера вокруг корпуса реактора).

Устройства периодического действия часто применяют в химической и перерабатывающей пищевой промышленностях.

Непрерывный реактор с мешалкой

Реакторы этого типа применяют для обеспечения большого объема производства. Обычно они работают с жидкими реагентами, которые перемешиваются рабочими лопастями для правильного протекания процесса.

В непрерывных приборах химические вещества постоянно подаются в первую емкость, потом попадают в следующие, одновременно тщательно перемешиваясь в каждой из них. Состав смеси однороден в каждом отдельном резервуаре, но в общей системе концентрация меняется от емкости к емкости.

Среднее количество времени, которое проводит в резервуаре определенный объем реагента рассчитывают делением объема емкости на среднюю скорость прохождения потока через этот объем.

Также есть химические реакторы полупериодического действия. Они совмещают работу в периодическом и непрерывном режимах. Например, биореактор загружают периодически, при этом он постоянно выделяет углекислый газ, который нужно непрерывно удалять.

Химические реакторы из полимерных материалов

Такие устройства предназначены для работы с кислотами, щелочами, химически агрессивными веществами и жидкостями.

Химический реактор могут производить из:

- полиэтилена ПНД, рабочая температура: от −40 до +60 °С;

- полипропилена ПП-Б, рабочая температура: от −20 до +80 °С;

- полипропилена ПП-Г, рабочая температура: от 0 до +100 °С;

- поливинилхлорида ПВХ, рабочая температура: от 0 до +60 °С;

- поливинилхлорида ХПВХ, рабочая температура: от −40 до +95 °С;

- поливинилиденфторида ПВДФ, рабочая температура: от −30 до +140 °С;

- перфторалкоксида ПФА, рабочая температура: от −190 до +260 °С.

Оборудование делают объемом от 0,2 до 10 м³, внутренним диаметром от 500 мм до 2000 мм и высотой от 500 мм до 3000 мм. Вертикальные цилиндрические приборы считают оптимальными по форме, потому что она наиболее рациональна для равномерного протекания реакции. По типу днищ есть плоские и конические изделия.

Преимущества реакторов из полимерных материалов:

- Высокая коррозионная стойкость. Позволяет применять аппараты для многих химически агрессивных сред при соблюдении температуры и концентрации вещества.

- Химическая устойчивость. Благодаря этому полимер не вступает в реакцию с реагентами и продуктами реакции.

- 100% герметичность.

- Гладкая внутренняя поверхность. Препятствует задержке и скоплению исходных веществ и продуктов реакции.

- Широкий диапазон рабочих температур: от −150 до +260 °С для отдельных видов полимеров.

- Простота эксплуатации — устройства не требуют регулярного ухода.

- Низкая теплопроводность. За счет этого отсутствует необходимость использовать теплоизоляцию.

- Долгий срок работы — не менее 10 лет.

Также приборы из полимеров безопасны для экологии, что подтверждает их гигиенический сертификат.

Химическая реакция является процессом, который ведет к преобразованию реагентов. Она характеризуется изменениями, в результате которых получают один или несколько продуктов, отличных от исходных. Химические реакции носят различный характер. Он зависит от типа реагентов, получаемого вещества, условий и времени синтеза, декомпозиции, смещения, изомеризации, кислотно-щелочных, окислительно-восстановительных, органических процессов и др.

Химические реакторы представляют собой емкости, предназначенные для проведения реакций с целью выработки конечного продукта. Их конструкция зависит от различных факторов и должна обеспечивать максимальный выход наиболее экономически эффективным способом.

Существуют три основные базовые модели химических реакторов:

- Периодического действия.

- Непрерывный с мешалкой (НРМ).

- Реактор с поршневым потоком (РПП).

Эти базовые модели могут быть модифицированы в соответствии с требованиями химического процесса.

Реактор периодического действия

Химические агрегаты этого типа используются в периодических процессах при небольших объемах производства, длительном времени реакций или там, где достигается лучшая селективность, как в некоторых процессах полимеризации.

Для этого применяются, например, емкости из нержавеющей стали, содержимое которых перемешивается внутренними рабочими лопастями, пузырьками газа или с помощью насосов. Контроль температуры осуществляется с помощью теплообменных рубашек, холодильников орошения или прокачкой через теплообменник.

Реакторы периодического действия в настоящее время используются в химической и перерабатывающей пищевой промышленности. Их автоматизация и оптимизация создают сложности, так как необходимо сочетать непрерывные и дискретные процессы.

Полупериодические химические реакторы совмещают работу в непрерывном и периодическом режимах. Биореактор, например, периодически загружается и постоянно выделяет углекислый газ, который необходимо непрерывно удалять. Аналогичным образом при реакции хлорирования, когда одним из реагирующих веществ является газ хлор, если его не вводить непрерывно, то большая его часть улетучивается.

Для обеспечения больших объемов производства в основном используются химические реакторы непрерывного действия либо емкости металлические с мешалкой или с непрерывным потоком.

Непрерывный реактор с мешалкой

В емкости из нержавеющей стали подаются жидкие реагенты. Для обеспечения надлежащего взаимодействия их перемешивают рабочие лопасти. Таким образом, в реакторах данного типа реагирующие вещества непрерывно подаются в первый резервуар (вертикальный, стальной), затем они попадают в последующие, одновременно тщательно перемешиваясь в каждой емкости. Хотя состав смеси однороден в каждом отдельном резервуаре, в системе в целом концентрация изменяется от емкости к емкости.

Среднее количество времени, которое дискретное количество реагента проводит в резервуаре (время пребывания) может быть рассчитано простым делением объема емкости на среднюю объемную скорость прохождения потока через него. Ожидаемый процент завершения реакции рассчитывается с использованием химической кинетики.

Изготавливаются емкости из нержавеющей стали или сплавов, а также с эмалированным покрытием.

Некоторые важные аспекты НРМ

Все расчеты выполняются с учетом идеального смешивания. Реакция протекает со скоростью, связанной с конечной концентрацией. В состоянии равновесия скорость потока должна быть равна скорости расхода, в противном случае резервуар переполнится или опустеет.

Часто экономически выгодно работать с несколькими последовательными или параллельными НРМ. Нержавеющие резервуары, собранные в каскад из пяти или шести единиц, могут вести себя как реактор с поршневым потоком. Это позволяет первому агрегату работать с более высокой концентрацией реагентов и, следовательно, более высокой скоростью реакции. Также в резервуар вертикальный стальной можно поместить несколько ступеней НРМ, вместо того чтобы процессы проходили в различных емкостях.

В горизонтальном исполнении многоступенчатый агрегат секционирован вертикальными перегородками различной высоты, через которые смесь поступает каскадами.

Когда реагенты плохо смешиваются или значительно различаются по плотности, используется вертикальный многоступенчатый реактор (эмалированный или из нержавеющей стали) в противоточном режиме. Это эффективно для проведения обратимых реакций.

Небольшой псевдожидкий слой является полностью смешанным. Большой коммерческий реактор с псевдосжиженным слоем имеет практически однородную температуру, но сочетает смешиваемые и вытесняемые потоки и переходные состояния между ними.

Химический реактор идеального вытеснения

РПП – это реактор (нержавеющий), в котором один или больше жидких реагентов прокачиваются через трубу или трубы. Их также называют трубчатыми проточными. Он может иметь несколько труб или трубок. Реагенты постоянно поступают через один конец, а продукты выходят с другого. Химические процессы протекают по мере прохождения смеси.

В РПП скорость реакции градиентна: на входе она очень высокая, но со снижением концентрации реагентов и увеличением содержания продуктов выхода ее скорость замедляется. Обычно достигается состояние динамического равновесия.

Обычными являются как горизонтальная, так и вертикальная ориентация реактора.

Когда требуется передача тепла, отдельные трубы помещаются в рубашку или используется кожухотрубный теплообменник. В последнем случае химические вещества могут находиться как в кожухе, так и в трубе.

Емкости металлические большого диаметра с насадками или ваннами подобны РПП и широко применяются. В некоторых конфигурациях используется осевой и радиальный поток, множественные оболочки со встроенными теплообменниками, горизонтальное или вертикальное положение реактора и так далее.

Емкость с реагентом может быть заполнена каталитическими или инертными твердыми частицами для улучшения межфазного контакта в гетерогенных реакциях.

Динамическое равновесие

Для большинства химических процессов невозможно достичь 100-процентного завершения. Их скорость уменьшается с ростом этого показателя до того момента, когда система достигает динамического равновесия (когда суммарная реакция или изменение состава не происходит). Точка равновесия у большинства систем расположена ниже 100% завершения процесса. По этой причине необходимо произвести процесс разделения, такого как дистилляция, чтобы отделить оставшиеся реагенты или побочные продукты от целевого. Эти реагенты могут иногда повторно использоваться в начале процесса, например, такого, как процесс Хабера.

Применение РПП

Реакторы поршневого потока используются для проведения химического преобразования соединений во время их движения по системе, напоминающей трубы, для целей проведения масштабных, быстрых, гомогенных или гетерогенных реакций, непрерывного производства и при процессах с выделением большого количества тепла.

Идеальный РПП имеет фиксированное время пребывания, т. е. любая жидкость (поршень), поступающая в момент времени t, покинет его в момент времени t + τ, где τ – время пребывания в установке.

Химические реакторы данного типа обладают высокими показателями производительности в течение длительных периодов времени, а также превосходной теплопередачей. Недостатками РПП является сложность осуществления контроля за температурой процесса, что может привести к нежелательным температурным перепадам, а также их более высокая стоимость.

Каталитические реакторы

Хотя агрегаты данного типа часто реализуются в виде РПП, они требуют более сложного обслуживания. Скорость каталитической реакции пропорциональна количеству катализатора, контактирующего с химическими веществами. В случае твердого катализатора и жидких реагентов скорость процессов пропорциональна доступной площади, поступлению химикатов и отбору продуктов и зависит от наличия турбулентного перемешивания.

Каталитическая реакция фактически часто является многоэтапной. Не только первоначальные реагенты взаимодействуют с катализатором. С ним реагируют и некоторые промежуточные продукты.

Поведение катализаторов также важно в кинетике этого процесса, особенно в высокотемпературных нефтехимических реакциях, так как они деактивируются спеканием, коксованием и аналогичными процессами.

Применение новых технологий

РПП используются для конверсии биомассы. В экспериментах применяются реакторы высокого давления. Давление в них может достигать 35 МПа. Использование нескольких размеров позволяет варьировать время пребывания от 0,5 до 600 с. Для достижения температуры свыше 300 °C применяют реакторы с электрическим подогревом. Подача биомассы производится с помощью HPLC-насосов.

РПП аэрозольных наночастиц

Существует значительный интерес к синтезу и применению наноразмерных частиц для различных целей, включая высоколегированные сплавы и толстопленочные проводники для электронной промышленности. Другие области применения включают измерения магнитной восприимчивости, передача в дальнем ИК-диапазоне и ядерный магнитный резонанс. Для этих систем необходимо производить частицы контролируемого размера. Их диаметр, как правило, находятся в диапазоне от 10 до 500 нм.

Вследствие их размера, формы и высокой удельной площади поверхности эти частицы могут быть использованы для производства косметических пигментов, мембран, катализаторов, керамики, каталитических и фотокаталитических реакторов. Примеры применения наночастиц включают SnO2 для датчиков угарного газа, TiO2 для световодов, SiO2 для коллоидного диоксида кремния и оптических волокон, C для углеродных наполнителей в шинах, Fe для записывающих материалов, Ni для батарей и, в меньших объемах, палладий, магний и висмут. Все эти материалы синтезируются в аэрозольных реакторах. В медицине наночастицы используются для профилактики и лечения раневых инфекций, в искусственных костных имплантатах, а также для визуализации мозга.

Пример производства

Для получения частиц алюминия поток аргона, насыщенного парами металла, охлаждается в РПП диаметром 18 мм и длиной 0,5 м от температуры 1600 °С со скоростью 1000 °С/с. По мере прохождения газа через реактор происходит зарождение и рост частиц алюминия. Скорость потока составляет 2 дм 3 /мин, а давление равно 1 атм (1013 Па). По мере движения газ охлаждается и становится перенасыщенным, что приводит к зарождению частиц в результате столкновений и испарений молекул, повторяющихся до тех пор, пока частица не достигнет критического размера. По мере движения через перенасыщенный газ, молекулы алюминия конденсируются на частицах, увеличивая их размеры.

Читайте также: