Как производится контроль плотности сварных швов в ответственных конструкциях

Обновлено: 10.05.2024

1.4.6.1. Контроль качества сварных соединений производят соответствующие специалисты служб МПТН или по их поручению сторонние специализированные организации.

При этом швы и прилегающие к ним участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть сухие и обработанные, очищены от шлака, брызг, натеков металла, флюса, ржавчины и других загрязнений.

1.4.6.2. Контроль сварных соединений должен выявить соответствие размеров и типа шва проекту, действующим стандартам и гарантировать качество сварки.

Особое внимание необходимо обращать на качество расчетных ответственных швов: стыковых прямых (без накладок), швов растянутых (нижних) поясов балок и ферм, поясов стрел и хоботов, растянутых стержней, ферм, крайних участков стыковых швов вертикальных листов и т. п.

1.4.6.3. Контроль качества сварных соединений должен осуществляться:

внешним осмотром и измерением;

просвечиванием (гамма- и рентгенографирование) стыковых швов;

1.4.6.4. Результаты контроля сварных соединений должны фиксироваться в соответствующих документах (см. гл. 2 РД).

1.4.6.5. Внешнему осмотру и измерению подлежат все сварные соединения с целью выявления возможных наружных дефектов. Осмотр производится после остукивания соединений молотком массой 0,5 кг с помощью лупы десятикратного увеличения с замером профиля шва шаблоном.

Внешним осмотром и измерением обнаруживаются:

изломы или неперпендикулярности осей соединяемых элементов:

смещения кромок соединяемых элементов;

отступления по размерам и форме швов от чертежей (по высоте, катету и ширине шва, по равномерности усиления и т. п.);

наружные трещины всех видов и направлений в сварном шве и околошовной зоне;

подрезы основного металла, прожоги, незаваренные кратеры, перерывы, натеки, непровары корня шва, поверхностные раковины и поры и другие технологические дефекты.

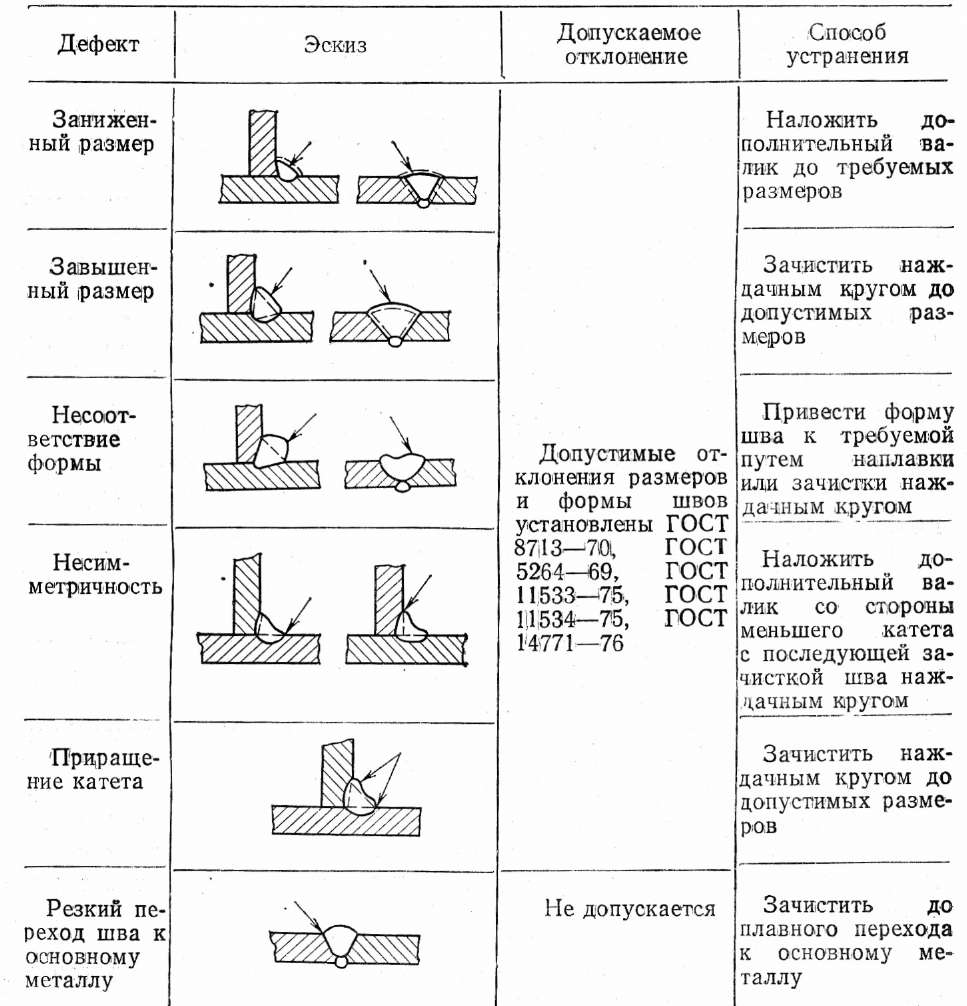

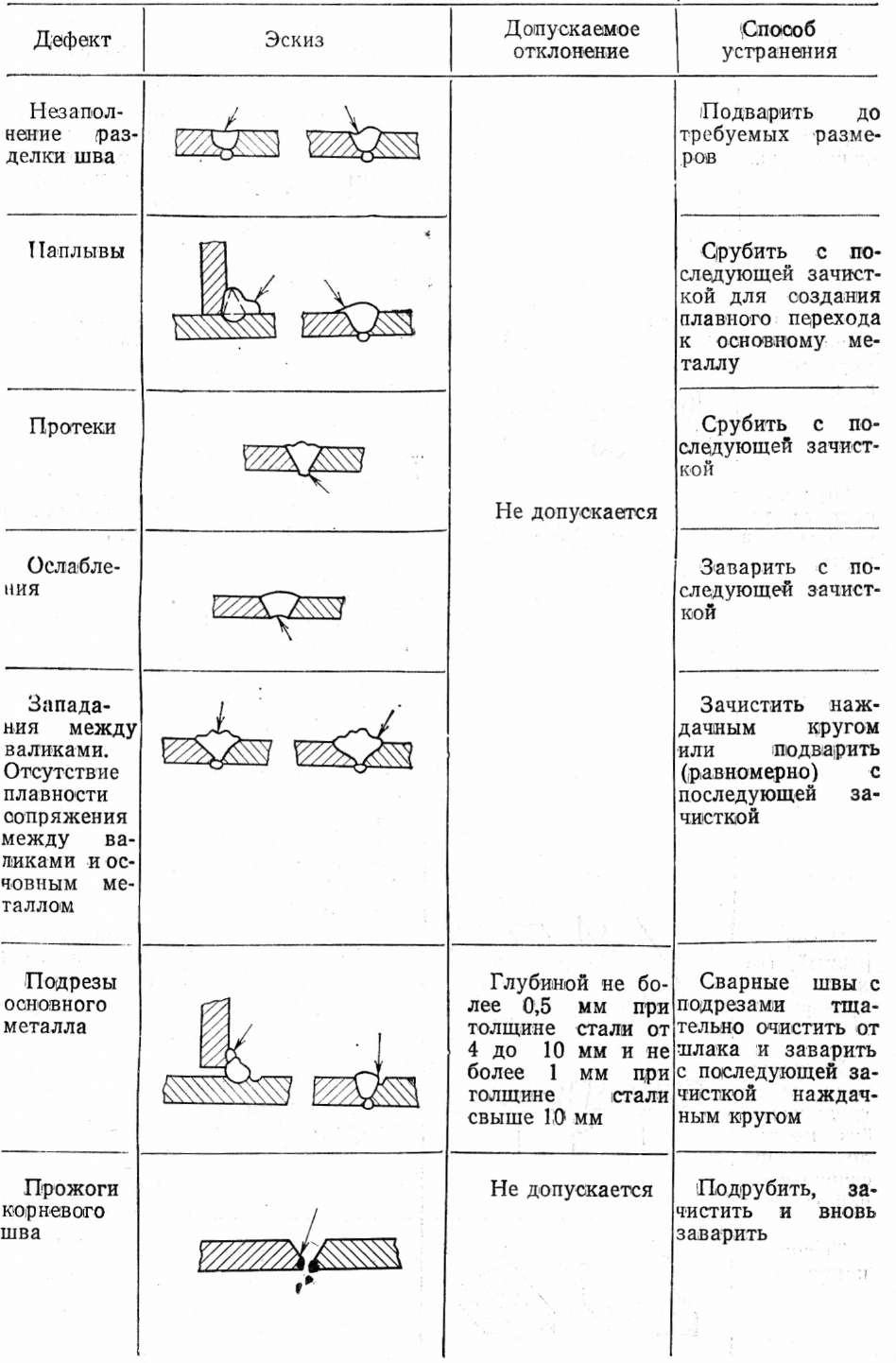

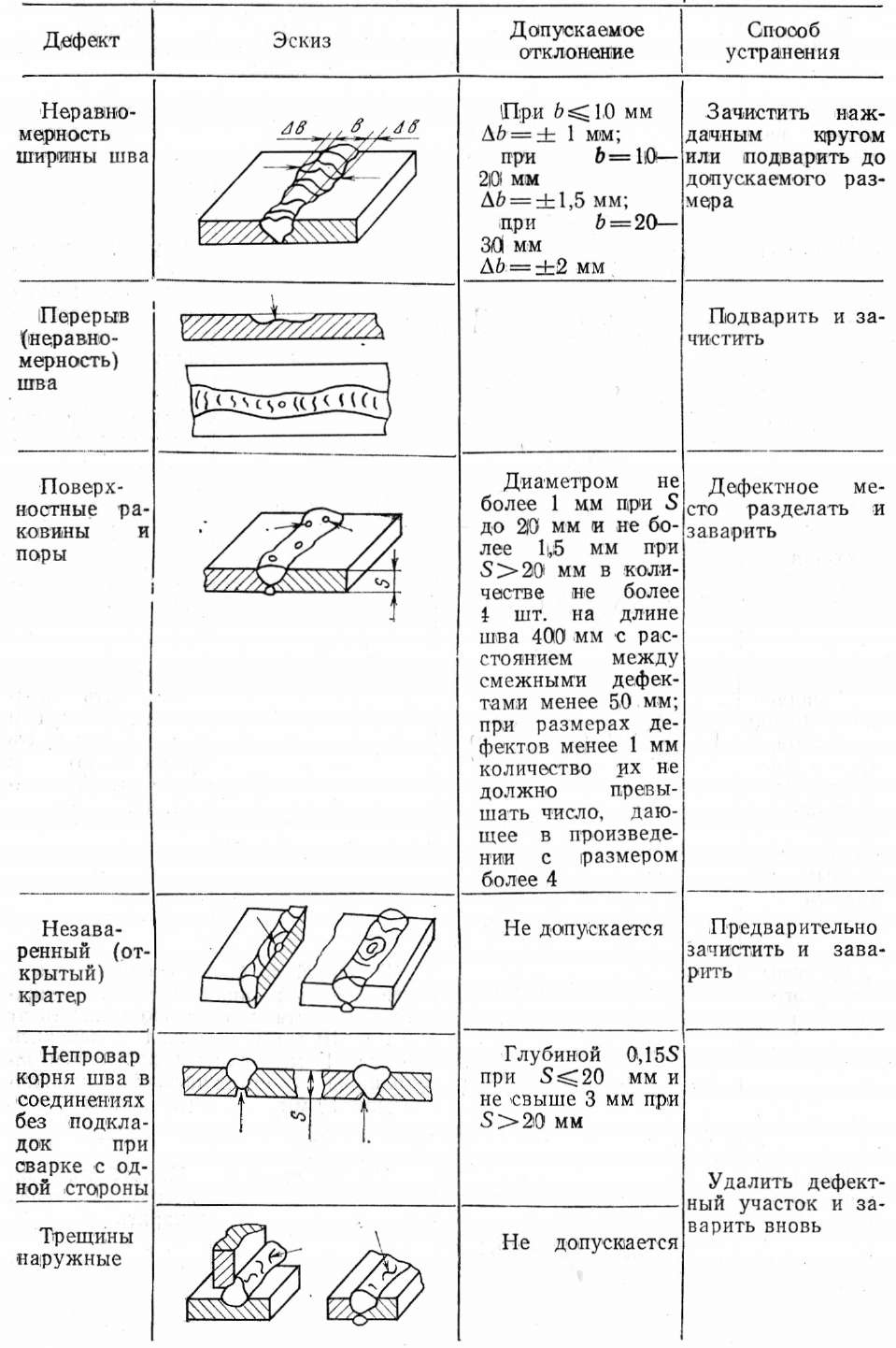

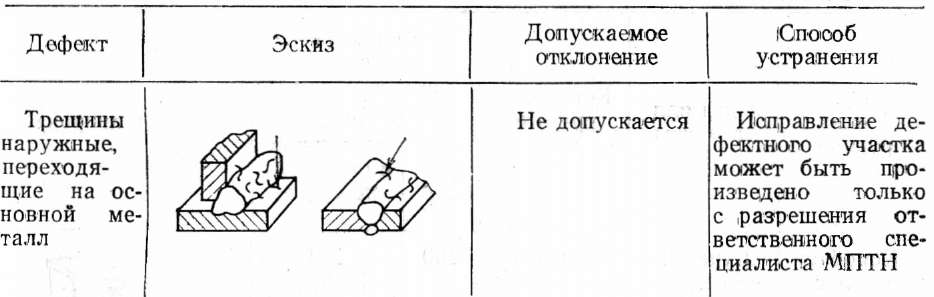

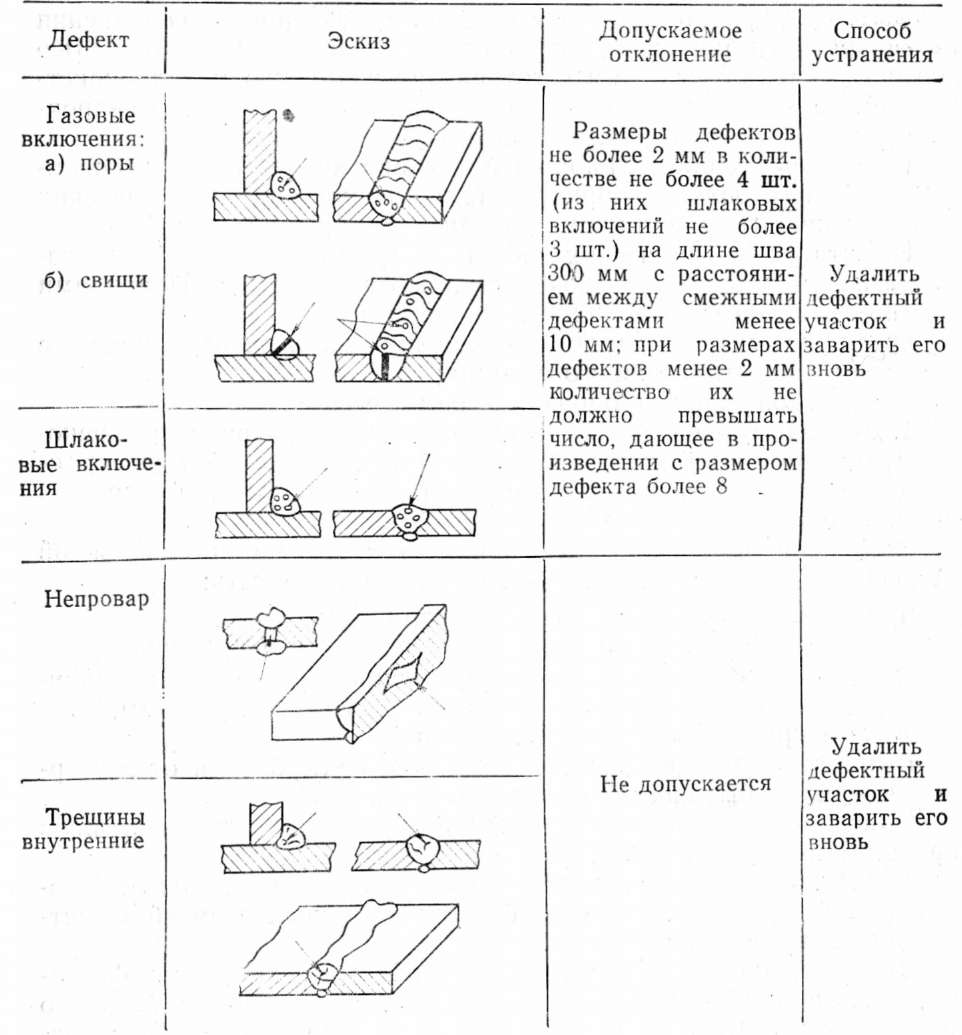

Основные дефекты сварных швов, допускаемые отклонения и способы устранения дефектов, определяемых наружным осмотром и измерением, приведены в табл. 4.

Дефекты сварных швов, допускаемые отклонения и способы устранения дефектов, определяемых наружным осмотром и измерением

1.4.6.6. Контроль сварных соединений просвечиванием должен производиться в соответствии с ГОСТ 7512—75.

Обязательному контролю просвечиванием подлежат начало, конец и перекрестки сварных швов несущих и расчетных элементов конструкции.

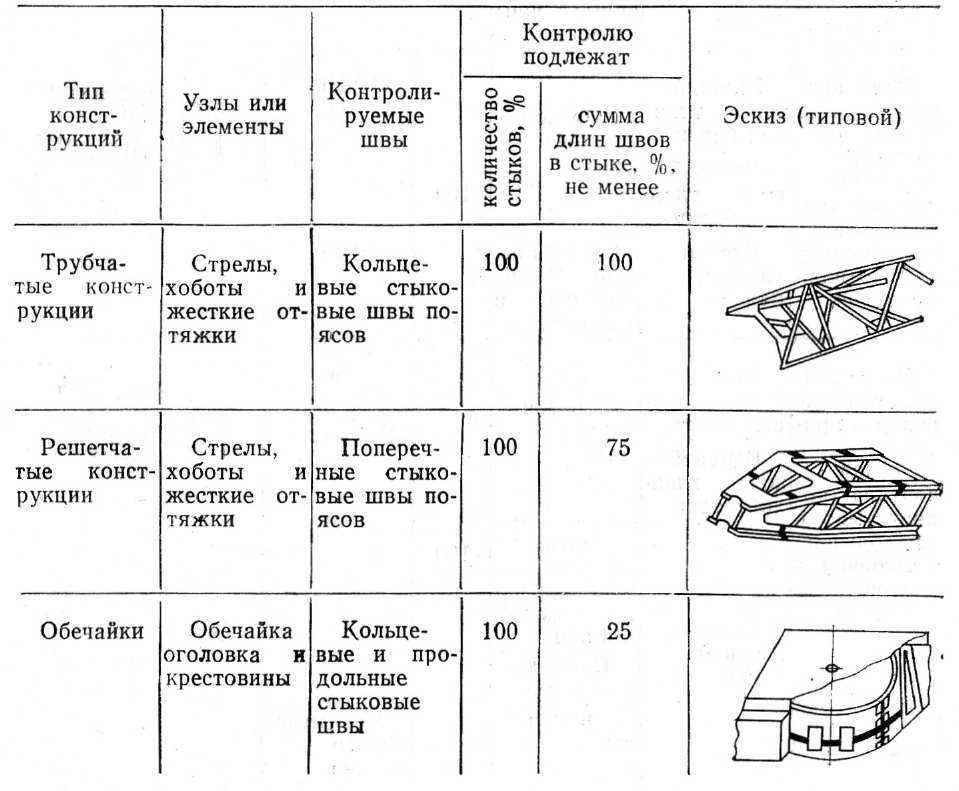

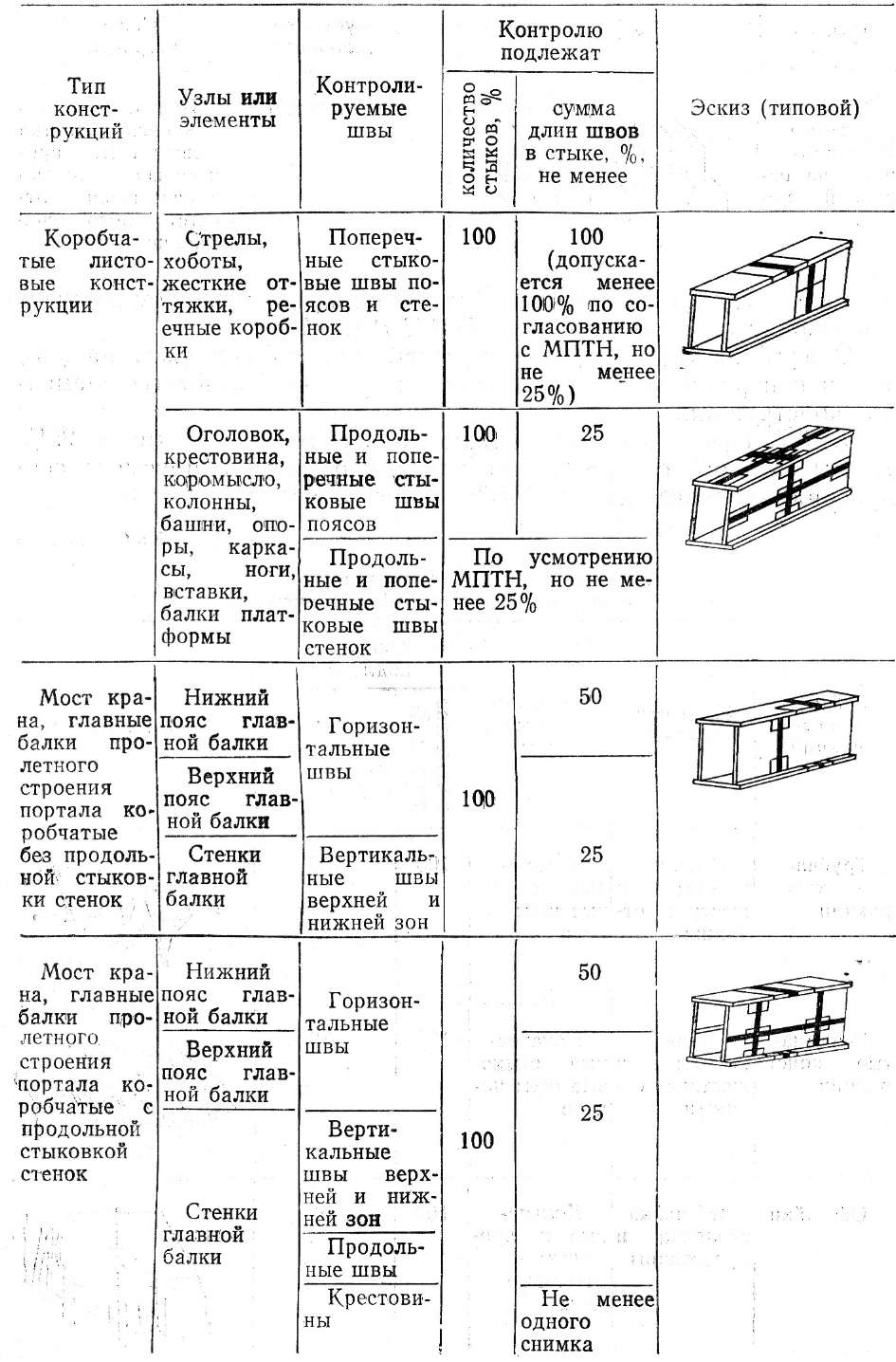

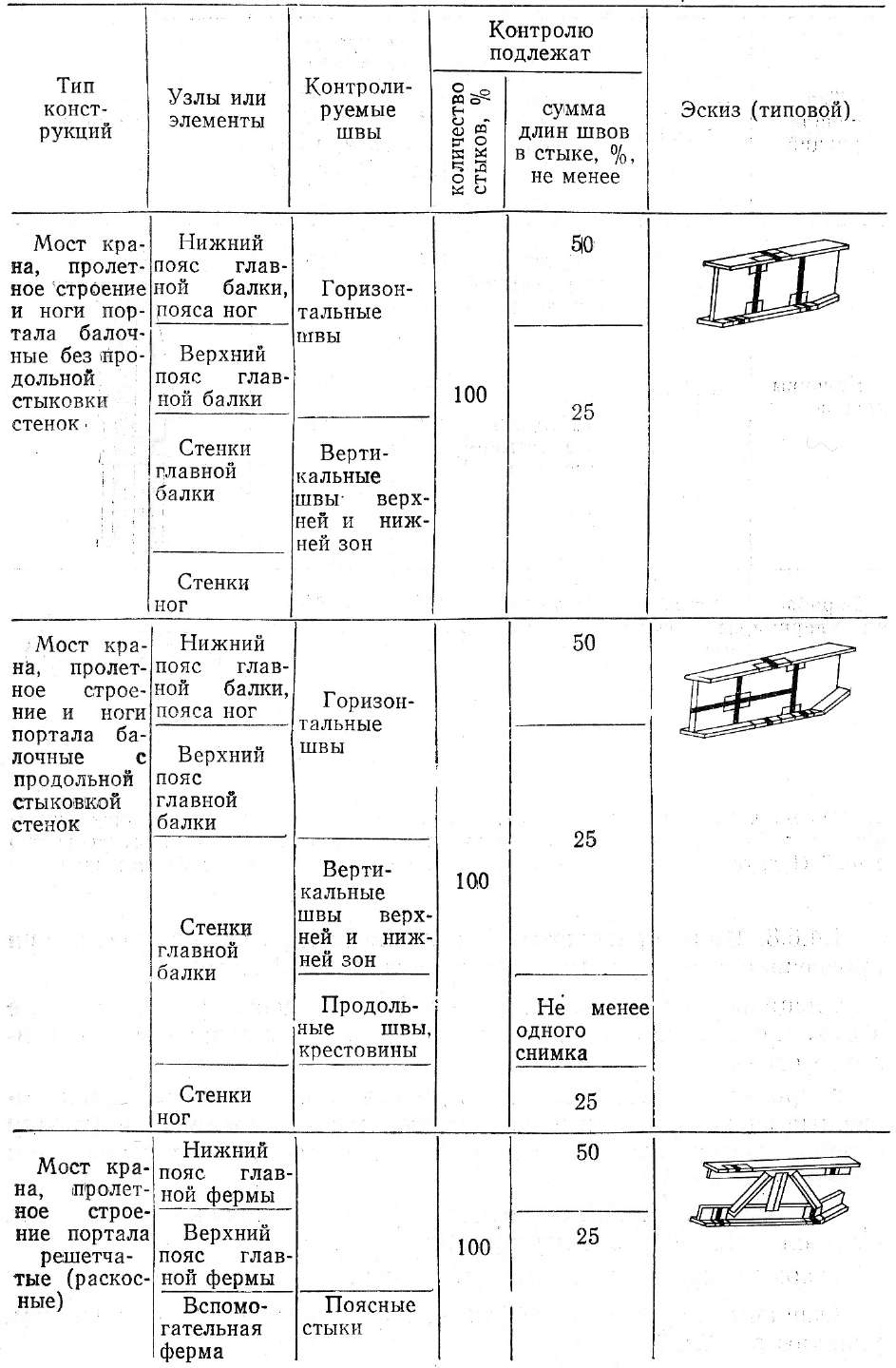

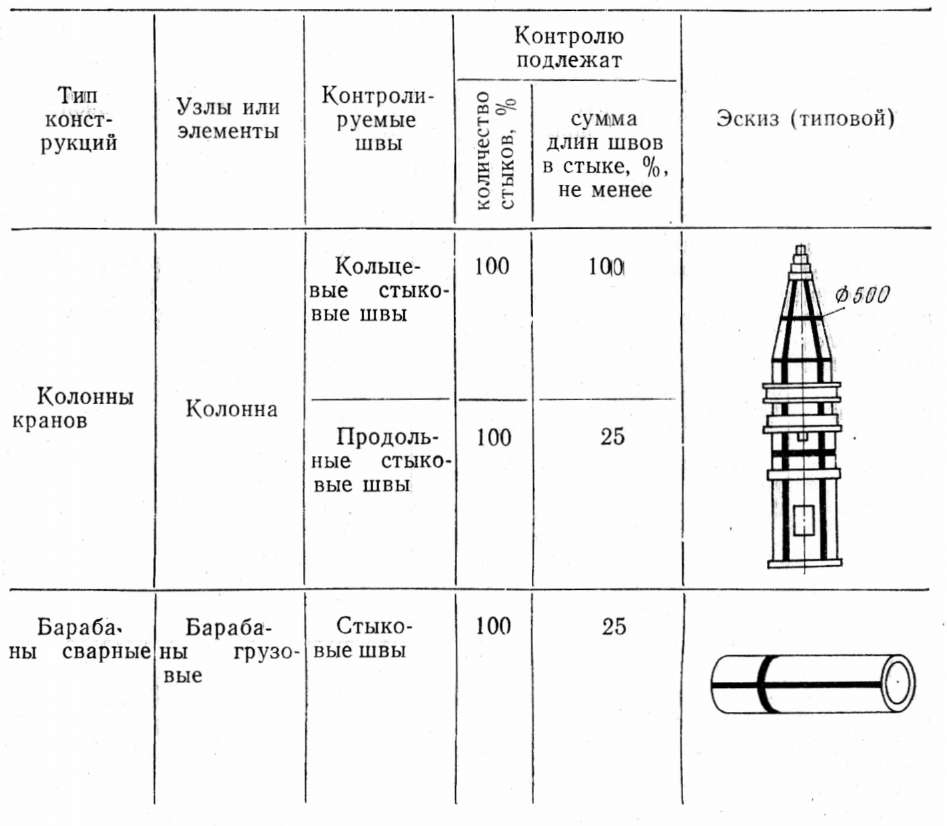

1.4.6.7. Просвечиванию должно подвергаться не менее 25% длины каждого ответственного стыкового контролируемого соединения по заявке службы МПТН в соответствии с табл. 5.

Стыковые швы, подлежащие контролю гамма- или рентгенографированием

Примечаиие. Для стыковых швов, недоступных контролю просвечиванием, в технологическом процеосе должны быть предусмотрены по согласованию с МПТН другие методы контроля по выявлению внутренних дефектов шва.

1.4.6.8. Швы признаются неудовлетворительными, если при просвечивании будут выявлены следующие дефекты:

трещины всех видов, направлений и размеров, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

непровары (несплавления) отдельные и сплошные, расположенные на поверхности и по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

непровары в вершине (корне) угловых и тавровых соединений, выполненных без разделки кромок;

газовые поры и шлаковые включения.

Основные внутренние дефекты, определяемые просвечиванием, указаны в табл. 6.

Дефекты сварных швов внутренние, определяемые просвечиванием (гамма- или рентгенографированием) и осмотром макрошлифов на торцах

1.4.6.9. Короткие стыковые швы, полностью охватываемые размерами пленки, просвечиваются полностью. В длинных швах в первую очередь просвечиваются крайние (торцевые) участки и крестовины (перекрестки) швов. При выявлении недопустимых дефектов просвечиванию подвергают соседние участки и при обнаружении на них дефектов — все контролируемое соединение.

Дефектные участки сварных швов, выявленные при контроле, должны быть вырублены, заварены и вновь просвечены.

Участок шва с трещиной должен быть засверлен (диаметр отверстия 5—8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен в соответствии с п. 1.4.6.12 с раззенковкой и заваркой отверстий.

1.4.6.10. Механические испытания проводят с целью проверки соответствия прочности и пластических характеристик соединения на контрольных образцах, сваренных встык в условиях, полностью соответствующих условиям изготовления элементов металлоконструкций: те же основные и присадочные материалы, те же сварочные режимы, то же положение сварки.

При закреплении сварщиков на сварке крановых металлоконструкций изготовление образцов (для испытания механических свойств) каждым сварщиком проводить один раз в месяц.

Испытание механических свойств сварных соединений на разрыв и изгиб должно производиться в соответствии с Правилами Госгортехнадзора и ГОСТ 6996—66, при этом:

предел прочности сварного соединения должен быть не ниже предела прочности основного металла;

угол загиба сварного образца — не менее 100°.

1.4.6.11. В том случае, если просвечивание затруднено, рекомендуется применять ультразвуковую дефектоскопию и засверливание швов. Контроль ультразвуковой дефектоскопией должен производиться согласно ГОСТ 14782—76.

Засверливание производится в местах, указанных службой МПТН или ОТК Количество засверловок должно быть:

при длине шва до 1 м — одна засверловка;

При обнаружении дефекта засверливание производят дополнительно в обе стороны на расстояниях не более чем по 500 мм, пока не будет вскрыт весь дефектный участок.

Вырубленные дефектные места швов и углубления от засверловки должны быть разделаны и заварены.

Описание метода контрольного засверливания сварных швов приводится в приложении 5 рекомендуемом.

1.4.6.12. Удаление дефектных швов следует производить газовой резкой или воздушно-дуговой строжкой с последующей зачисткой до металлического блеска.

Швы с трещинами, а также с непроварами и другими дефектами, превышающими допускаемые, удаляют на длину дефектного места плюс по 15 мм с каждой стороны и заваривают вновь; подрезы основного металла, превышающие допускаемые, зачищают и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Переварку дефектных швов разрешается производить не более трех раз.

1.4.6.13. Качество сварных соединений считается удовлетворительным, если в них при любом виде контроля будут обнаружены наружные или внутренние дефекты, выходящие за пределы норм, установленных настоящим РД.

Швы и соединения

Контроль качества сварных соединений – важный этап создания металлоконструкций. Тщательная проверка помогает выявить видимые и скрытые дефекты, снижающие прочность швов. Оценить результат при осмотре в полной мере невозможно, однако этот метод также включается в порядок проведения процедуры.

Этапы дефектоскопии в обычных условиях

Для выявления недостатков применяют следующие методы контроля сварных соединений:

- Внешний осмотр и замеры. Этот способ наиболее часто используется в быту. Он является первой контрольной операцией при приемке готовой конструкции. При внешнем осмотре выявляются наружные изъяны: трещины, подрезы, наплывы, пустоты, смещение краев соединяемых элементов. Процедуру проводят как визуально, так и с помощью увеличительных инструментов. Обмеры помогают выявить недостаточную или излишнюю ширину шва.

- Контроль герметичности сварных соединений. Швы должны соответствовать нормальным показателям непроницаемости. Оценку герметичности выполняют после завершения изготовления или установки конструкции. Выявленные на предыдущем этапе недостатки устраняют до начала процедуры.

Визуальный осмотр соединений

Процедура проводится на месте, относится к часто используемым способам проверки сварочных швов. Оценивая состояние соединения, выявляют непровары и другие крупные дефекты. Для повышения точности результата перед осмотром шов очищают от окалины, обезжиривают растворителем. После этого металл протравливают 10% азотной кислотой, разрушающей оксидный налет.

Остатки вещества нейтрализуют спиртом. После такой обработки на поверхности проявляются дефекты, связанные с нарушением технологии сварки. Исследование проводят с использованием лупы или микроскопа.

Методы контроля

Способы диагностики сварных швов делятся на разрушающие и неразрушающие. Первые применяются только в промышленных условиях. Проверке подвергаются пробные партии деталей или отдельные элементы металлоконструкции.

Капиллярный

Метод основывается на свойствах жидкости затекать в мелкие полости. Степень проникновения контрастного вещества зависит от смачиваемости материала, размеров капилляров. Способ применяют при сварке любых металлов и их сплавов. Для контроля качества шва используют вещества повышенной текучести и сильного цветового контраста. Они проникают в дефекты и проявляют их. Наиболее чувствительные вещества помогают обнаруживать пустоты и трещины размером от 0,1 микрона. При наличии изъянов диаметром более 0,5 мм капиллярный метод не работает. На практике способ реализуют так:

- очищают сварное соединение от окалины;

- наносят контрольные вещества (с одной стороны раствор мела, с другой – керосин);

- просушивают поверхности (появляющиеся изъяны имеют вид темных включений).

Магнитная дефектоскопия

Процедура выполняется при соединении углеродистых и низколегированных сталей. На проверяемые участки воздействуют магнитным полем. При наличии дефектов электромагнитные линии искажаются. Используют 2 метода регистрации изменений:

- Порошковая дефектоскопия. Основана на способности намагниченных частиц накапливаться в областях структурных нарушений. Порошок рассыпают по поверхности шва, предварительно обработанной керосином. Тип состава подбирают с учетом свойств стали. Под проверяемый участок устанавливают магнит. Над дефектами порошок собирается в линии или комки.

- Исследование с применением ферромагнитной ленты. Приспособление накладывают на шов, закрепляют. Специальное оборудование фиксирует искажение магнитного поля. Прибор определяет выраженные недостатки, влияющие на прочность соединения.

Ультразвуковой контроль

Процедура основывается на способности звука отражаться от границ сред разных плотностей. Ультразвуковой метод применяют при сварке мелкозернистых металлов. Приборы регистрируют зерна, образующиеся в местах фазового перехода. Для проверки качества шва применяют следующие виды аппаратов:

- импульсные, определяющие время и интенсивность прохождения отраженного ультразвука;

- теневые, измеряющие потери энергии волн, обходящих дефекты;

- зеркально-теневые, предназначенные для выявления посторонних включений;

- импедансные, применяемые для проверки тонкостенных труб на герметичность.

Ультразвук вырабатывается преобразователем, который ведут вдоль шва круговыми движениями.

Стационарные варианты оборудования применяют в лабораторных условиях. Передвижные используют для контроля качества сварочных работ на месте.

Радиационный способ

Метод основывается на поглощении рентгеновских лучей металлами. Для расшифровки нанесенного на пленку изображения используют негатоскоп. Способ отличается высокой точностью. С его помощью обнаруживают непровары, посторонние включения, трещины и иные изъяны. Радиационный контроль помогает определять места расположения дефектов. Применяется только в специальных лабораториях. Дефектоскописты подвергаются негативному влиянию излучения, поэтому автоматизированные установки экранируют. С помощью радиационного метода невозможно выявить:

- дефекты, располагающиеся по направлению лучей;

- недостатки глубиной, составляющей менее 0,02% толщины детали;

- совпадающие с острыми углами трещины.

Проверка непроницаемости соединений

Способы контроля герметичности швов классифицируются в зависимости от методов создания перепадов давления, типу рабочих компонентов.

Использование пневматики

Проверяемую емкость наполняют воздухом или инертным газом, создавая давление, в 1,5 раза превышающее рабочий показатель. Наружные соединения обрабатывают мыльным раствором (100 г моющего средства на 1 л воды). Если процедура выполняется в условиях отрицательных температур, часть жидкости заменяют спиртом. О наличии сквозных изъянов свидетельствует появление пузырьков.

К резервуару подключают предохранительный клапан и манометр. Первый предотвращает аварийные ситуации, возникающие при резком повышении давления, второй помогает отслеживать изменение параметров во время испытаний.

Небольшие детали помещают в емкость с водой. Образование пузырьков свидетельствует о наличии дефектов.

Гидравлический способ

Для создания нужного давления используют воду или другую жидкость. После заполнения контролируемой емкости по сварным соединениям постукивают молотком. При наличии сквозных дефектов жидкость начинает подтекать. Емкости, которые будут эксплуатироваться под нормальным давлением, держат заполненными не менее 3 часов.

Выводы по теме

При выборе метода контроля качества стыковых областей учитывают форму и размеры деталей, свойства металлов, из которых они сделаны. Перед проверкой поверхность необходимо подготавливать. Например, перед ультразвуковым исследованием швы зачищают, обрабатывают контактной смазкой. При использовании магнитного способа устраняют поверхностное натяжение сварного соединения. Капиллярным методом проверяют чистые ровные плоскости. Выбор процедуры зависит от требований, предъявляемых к готовым металлоконструкциям.

Испытаниям на плотность подвергают емкости для горючего, масла, воды, а также трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов. Методы испытаний на непроницаемость и герметичность корпусов металлических судов регламентированы ГОСТ 3285-77, метод испытания металлических труб гидравлическим давлением — ГОСТ 3845-75. Нормы и правила гидравлических и воздушных испытаний машин, механизмов, паровых котлов, сосудов и аппаратов судов указаны в ГОСТ 22161—76.

Гидравлическое испытание. При этом методе испытания в сосуде после наполнения его водой с помощью насоса или гидравлического пресса создают избыточное давление. Давление при испытании обычно берут в 1,5—2 раза больше рабочего. Величину давления определяют по проверенному и опломбированному манометру. Испытываемый сосуд под давлением выдерживают в течение 5…10 мин. За это время швы осматривают на отсутствие течи, капель и отпотеваний. Для гидравлического испытания применяют не только воду, но и авиационное масло или дизельное топливо (при контроле плотности швов в масляных и топливных баках, трубопроводах).

Кроме того, испытание может производиться наливом воды. Так испытывают вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие емкости.

Пневматическое испытание. При пневматическом испытании сжатый газ (воздух, азот, инертные газы) или пар подают в испытываемый сосуд. Сосуды небольшого объема погружают в ванну с водой, где по выходящим пузырькам газа через неплотности в швах, обнаруживают дефектные места. Более крупные сварные резервуары и трубопроводы испытывают путем смазывания сварных швов пенным индикатором. Наиболее распространённым пенным индикатором является водный раствор мыла. Для испытания при отрицательных температурах пригодны, смесь мыльного раствора с глицерином, льняным маслом и др.

При пневматических испытаниях необходимо строго соблюдать правила техники безопасности. На подводящей магистрали должны быть запорные краны и предохранительные клапаны. Кроме рабочего манометра при испытаниях предусматривают контрольный манометр. При испытании под давлением не допускается обстукивание сварных швов и исправление дефектов.

Вакуум-испытания. Участок шва, проверяемый на плотность, смачивают водным раствором мыла. На шов устанавливают вакуум-камеру, представляющую собой коробку с открытым дном и прозрачной верхней крышкой из плексигласа. По контуру открытого дна вакуум-камера имеет резиновое уплотнение. Из камеры выкачивают воздух до определенного разрежения. По вспениванию мыльного раствора, которое наблюдают через крышку, обнаруживают расположение дефектов. Этот метод нашел применение при контроле стыковых швов днищ резервуаров.

Испытание керосином. Этот метод испытания основан на явлении капиллярности, которое заключается в способности многих жидкостей, в том числе и керосина, подниматься по капиллярным трубкам (трубкам малого поперечного сечения). Такими капиллярными трубками являются сквозные поры и трещины в металле сварного шва. Одну сторону стыкового шва покрывают водным раствором мела, после высыхания которого другую сторону смачивают керосином. Время выдержки изделия после смачивания керосином зависит от толщины свариваемых деталей: чем больше толщина и чем ниже температура воздуха, тем больше время выдержки.

Испытание аммиаком. Сущность этого метода заключается в том, что испытываемые швы покрывают бумажной лентой или марлей, которая пропитана 5 %-ным водным раствором азотнокислой ртути или фенолфталеином. В изделие нагнетается воздух до определенного давления и одновременно подают некоторое количество газа (аммиака). Проходя через поры шва, аммиак оставляет на бумаге черные (бумага пропитана раствором азотнокислой ртути) или красные (фенолфталеиновая бумага) пятна.

Испытания с помощью течеискателей. При этом методе испытания применяют гелиевые или галоидные течеискатели. При применении гелиевых течеискателей внутри испытываемого сосуда создают вакуум, а снаружи сварные швы обдувают смесью воздуха с гелием. При наличии неплотностей гелий проникает внутрь сосуда, а затем поступает в течеискатель, где имеется специальная аппаратура для его обнаружения.

В случае применения галоидных течеискателей внутри испытываемого сосуда создают избыточное давление и вводят небольшое количество галоидного газа. Газ проникает через неплотности шва, отсасывается снаружи сосуда и поступает в специальную аппаратуру. По наличию галоидного газа определяют неплотность шва..

Этот метод обладает высокой чувствительностью и применяется для контроля ответственных сварных изделий. Для контроля соединений конструкций атомной энергетики применяют гелиевые течеискатели ПТИ-6, ПТИ-7, имеющие чувствительность контроля 10 -7 -10 -8 м.мкм/см. Значительно меньшую чувствительность (10 -4 м мкм/с) имеют галоидные течеискатели ГТИ-2, ГТИ-3, ВАГТИ-4.

Рентгеновское просвечивание

Рентгеновские лучи являются электромагнитными волнами. Они обладают следующими свойствами: способностью проникать сквозь непрозрачные тела; действуют на фотографическую пленку, как и световые; под действием этих лучей некоторые вещества, например сернистый цинк, светятся (люминесцируют); вызывают ионизацию газов, в том числе и воздуха, и делают его электропроводным; в больших дозах вызывают вредное физиологическое действие на живой организм, разрушая его ткани.

В промышленности для просвечивания изделий применяют серийные рентгеновские аппараты типа РУП. Так, аппарат РУП-120-5-1 применяют для просвечивания металла из стали толщиной до 25 мм и легких сплавов толщиной до 100 мм.

Источник излучения (рентгеновскую трубку) помещают на определенном расстоянии от шва, так, чтобы лучи были направлены перпендикулярно к его оси. С противоположной стороны крепят светонепроницаемую кассету, которая должна плотно и равномерно прилегать к просвечиваемому участку изделия. В кассете расположены рентгеновская пленка и два усиливающих экрана. При просвечивании пленку выдерживают под лучами определенное время, называемое экспозицией. Экспозиция зависит от толщины просвечиваемого металла, фокусного расстояния, интенсивности излучения и чувствительности пленки. Усиливающие экраны служат для сокращения экспозиции. После просвечивания пленку вынимают из кассеты и проявляют. Затем негатив промывают и фиксируют для получения стойкого фотографического изображения. Полученное на негативе изображение участка шва будет неодинаковым по степени потемнения отдельных мест. Лучи, попавшие на пленку, через дефект поглотятся в меньшей степени по сравнению с лучами, прошедшими через плотный металл, и окажут более сильное засвечивающее действие на определенный участок светочувствительного слоя пленки.

При просвечивании рядом со швом (параллельно ему), со стороны источника излучения, устанавливают дефектометр, который служит для определения глубины залегания и величины обнаруженного дефекта. Дефектометр—это пластинка, изготовленная из того же материала, что и просвечиваемый металл. Толщина пластинки должна быть равна выпуклости шва. На дефектометре имеются канавки различной глубины. При одинаковой интенсивности потемнения пленки под одной из канавок с потемнением дефекта, при известной глубине канавки, определяют величину дефекта (по высоте). Кроме пластинчатых дефектометров применяют проволочные эталоны чувствительности. Качество просвеченного сварного шва определяют сравнением пленки с эталонными снимками, установленными для определенного изделия или группы изделий. Просвечиванием можно обнаружить большинство внутренних дефектов: непровары, поры, включения, крупные трещины.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции, степенью ее ответственности и наличием контрольных и испытательных средств на заводе, а также доступностью для способов контроля.

Применяются следующие способы контроля.

Наружный осмотр и проверка размеров шва. Наружным осмотром выявляются внешние дефекты шва: неравномерность ширины и высоты шва, подрезы, не провар вершины шва, если она доступна для осмотра, трещины, неровная поверхность и пр. С помощью лупы можно выявить мелкие волосяные трещины.

Размеры шва проверяются специальными шаблонами.

Испытание механических свойств наплавленного металла. Для проведения испытания механических свойств наплавленного металла сварщик сваривает пробные пластинки в тех же условиях и из того же металла, что и изделие. Из пластинок вырезаются и изготовляются стандартные образцы, которые подвергаются испытанию в лаборатории для определения предела прочности, относительного удлинения, ударной вязкости, угла загиба и твердости.

Форма и размеры стандартных образцов для механических испытаний, порядок проведения того или иного испытания и формулы для подсчета даны в главе II. Для определения предела прочности и относительного удлинения наплавленного металла из металла шва изготовляют цилиндрический образец.

При испытании механических свойств сварного соединения из пробной пластины вырезают плоский образец.

Чтобы определить пластичность сварного соединения, определяют угол загиба образца до появления первой трещины в наплавленном металле. Для этого испытания изготовляют плоский образец, аналогичный образцу, г со сварным швом, расположенным посредине, и со снятым усилением. При испытании образец укладывается на шарнирные опоры.

Чтобы определить ударную вязкость наплавленного металла, из металла шва вырезают квадратный образец с надрезом.

Металлографический контроль сварных швов состоит в исследовании макро - и микроструктуры и осмотре изломов сварных соединений.

Исследование изломов швов производят невооруженным глазом или с помощью лупы. По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Макро-исследование сварных соединений позволяет выявить строение металла шва, не провары, шлаковые включения, трещины, газовые поры и другие дефекты, видимые невооруженным глазом или при небольшом увеличении.

Исследование микроструктуры заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. -Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Микроисследования выявляют структуру металла, а следовательно, и его свойства во всех зонах сварного шва.

Засверливание шва. Этим способом пользуются для определения . наличия дефектов в отдельных сомнительных местах шва, например а определяют не провар вершины или кромки. Для этого шов просверливают в исследуемом месте сверлом или конической фрезой, диаметр которых на 3 мм больше ширины шва. После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой < меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

Контроль плотности сварных швов: испытания на плотность проводятся с целью определения непроницаемости швов для жидкостей и газов.

Гидравлические и пневматические испытания служат для проверки плотности швов. Гидравлическое испытание позволяет установить также прочность изделия. Гидравлическое испытание производится следующим образом: сваренный сосуд наполняют водой, затем с помощью гидравлического насоса создают в сосуде давление, превышающее в полтора раза максимальное рабочее давление для данного сосуда. После выдержки в течение 5 мин давление в сосуде снижают до рабочего и производят легкое обстукивание швов молотком весом в 1 кг. Запотевшие участки сварных швов или участки, дающие течь, отмечают как дефектные. После снижения давления в сосуде до атмосферного дефектные швы вырубают и заваривают вновь.

Пневматическое испытание производится сжатым воздухом. Давление воздуха выбирают равным рабочему давлению в сосуде. Перед испытанием сосуд погружают в воду или производят обмазку всех швов мыльным раствором. В местах пропуска воздуха образуются хорошо видимые пузыри.

Химический способ (способ С. Т. Назарова) состоит в том, что в сосуд вместе со сжатым воздухом подают аммиак в количестве 1 % от объема изделия. Предварительно на швы накладывают бинты или бумажные ленты, пропитанные 5-процентным раствором азотнокислой ртути. Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Испытание керосином производится с целью выявления плотности швов различных резервуаров и сосудов, не работающих под давлением. Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны. Керосин способен проникать в самые мелкие поры и трещины, если таковые имеются в шве. При просачивании через них керосин дает на меловой поверхности хорошо заметные темные пятна.

Гамма-лучи — лучи, излучаемые радиоактивными элементами — радием, мезоторием, кобальтом и другими. Для просвечивания сварных швов применяют мезоторий и кобальт. Просвечивание рентгеновскими лучами и гамма-лучами применяется для ответственных конструкций.

Ультразвуковой метод

Ультразвук—это механические упругие колебания среды с частотами свыше 20000 колебаний в секунду, не воспринимаемые человеческим ухом. Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Эти две особенности ультразвука используются для обнаружения дефектов в сварных швах. С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

Отраженные колебания преобразуются в электрические импульсы, которые видны на экране электроннолучевой трубки дефектоскопа.

Магнитный метод

Этот метод имеет несколько разновидностей.

Метод магнитного порошка состоит в том, что сварной шов намагничивается с помощью соленоидов, электромагнитов или путем пропускания тока через исследуемую сварную деталь.

Перед намагничиванием на шов наносят магнитный порошок в сухом виде или в смеси с маслом, керосином и т. п. Если в шве имеется дефект, то над ним скапливается магнитный порошок.

Этим способом определяются дефекты, залегающие на глубине до 5 мм.

Метод К. К. Хренова и С. Т. Назарова заключается в том, что на проверяемое изделие устанавливают электромагнит переменного тока, создающий в изделии переменный магнитный поток. Если этот поток встречается с дефектом в шве, то возникает местное искажение потока, что может быть обнаружено с помощью специального индукционного искателя, передающего сигналы на измерительный прибор и телефон.

Этим способом выявляется скрытый дефект на глубине до 20 мм.

Читайте также: