Фрезерование вертикальных поверхностей осуществляют с помощью каких фрез

Обновлено: 02.07.2024

Среди различных методик обработки металлов, наибольшую популярность получило фрезерование. Фрезеровка может применяться для работы с заготовками из материалов любой прочности и предусматривает срезание слоев металла с помощью вращающейся фрезы. Фрезерная обработка металла может выполняться как на обычных станках, так и на оборудовании, оснащенном ЧПУ, позволяющим в сжатые сроки получать изделия с минимальной погрешностью размеров.

Преимущества технологии

Ключевой плюс этой методики – универсальность, так как с помощью разных фрез и технологий срезания на одном фрезерном станке можно выполнять множество процедур и работать с металлом, пластиком, деревом, капролоном и пр.

гравировку и нанесение узоров любой сложности;

распил металлических деталей на несколько элементов;

шлифовку поверхностей с применением специальных насадок с абразивом;

сверление отверстий и пазов;

формирование модульных поверхностей и пр.

Этапы фрезеровки металла

Качество изделий из металла или других материалов, произведенных в процессе фрезерования, зависит не только от заготовки, но и соблюдения технологии, включающей определенные этапы:

Подготовка к работе, во время которой устанавливают режущий инструмент на шпинделе и фиксируют заготовку на рабочем столе станочного устройства.

Настройка рабочих параметров – глубины срезания материала за один проход, скорости вращения режущей оснастки, направления движения заготовки и степени плавности ее подачи.

Запуск вращения режущей части на небольшой скорости для незначительного прикасания фрезы с обрабатываемым материалом. Это позволяет проверить правильность глубины реза и безопасности процесса, после чего шпиндель отводится в изначальное положение и, при необходимости корректируются рабочие характеристики.

Повторное включение электродвигателя, запуск подачи заготовки и осуществление процесса фрезерования с постоянным контролем критериев формируемой детали.

Тип обработки

В зависимости от характера обработки, осуществляемой в процессе изготовления деталей, технологический процесс делят на несколько шагов:

Черновая обработка материала – представляет собой первоначальное удаление объемной стружки, чтобы сформировать общий профиль детали. Этот этап отделки имеет низкий класс точности с припусками в зависимости от материала 3–7 мм.

Получистовая – последующий тип зачистки с отводом болеем мелкой стружки и точностью производимых работ от 4 до 6 класса.

Чистовая – детальная отделка высокой точности 6 или 8 класса. В данном случае максимальный припуск составляет от 0.5 до 1 мм, что позволяет обеспечить высокое качество формируемой поверхности.

Плюсы применения станков с ЧПУ

Работа на обычном фрезерном станке требует повышенной внимательности и аккуратности, от которых будет зависеть не только безопасность оператора, но и результат выполняемой работы. Именно поэтому все действия должны выполняться согласно инструкции, а рабочие параметры выставляться на основе таблицы, расположенной на оборудовании. Но, даже в этом случае, качество изготовленной детали может не соответствовать требованиям, так как при работе на классических фрезерных станках, всегда существует вероятность воздействия человеческого фактора.

Именно поэтому, все большую популярность набирают станки для фрезеровки с числовым программным управлением, которые позволяют производить детали высокого качества с минимальной погрешностью размеров. Технология работы на станках с ЧПУ схожа с процессом, проводимым на обычном оборудовании. Но, в данном случае, глубина реза, конфигурация и размеры задаются в программе, которая автоматически выполняет всю работу.

Активное вытеснение обычных станков оборудованием с ЧПУ обусловлено тем, что для создания изделия, оператору достаточно проверить все подвижные механизмы, сменить режущую оснастку, закрепить заготовку на фрезерном столе, настроить программу и запустить двигатель. Далее ему нужно только наблюдать за рабочим процессом и снять изготовленную деталь со стола. Кроме простоты работы для человека, станки с ЧПУ имеют и другие преимущества:

высокая скорость изготовления деталей, которая превышает производственный процесс, осуществляемый на агрегатах без программного управления;

значительное сокращение времени смены режущей оснастки за счет оснащения оборудования револьверной рабочей головкой, которая в зависимости от модели, может фиксировать до 12 фрез;

точность обработки материалов с погрешностью не больше 0.01 мм;

чистота обработки, так как движение оснастки и подача заготовки очень плавное, что в итоге позволяет получать изделия с поверхностью, выглядящей как полированная;

возможность изготовления деталей с конфигурацией любой сложности;

простота обслуживания, позволяющая одному оператору одновременно работать сразу на 2–4 станках, в зависимости от сложности детали и длительности ее обработки.

Технология фрезерных работ по металлу: попутное и встречное фрезерование

Для обработки материалов применяют методы фрезерования, отличающиеся направлением подачи используемого материала. Как правило, при обдирочной первичной отделке металла или заготовок из твердых сплавов, чаще всего применяют встречную фрезеровку. С мягкими металлами и при получистовой или чистовой обработке, лучше работать попутной методикой. Кроме особенностей применения, данные способы работы имеют свои преимущества и недостатки, определяющие их востребованность.

Попутная технология

В процессе применение попутного фрезерования, режущая оснастка вращается в том же направлении, в котором поступает заготовка, что определяет ряд преимуществ этого метода:

под действием инерционных сил заготовка прочно удерживается на станине, поэтому отсутствует необходимость ее сильной фиксации к столу, что снижает вероятность деформации материала;

снятие припуска осуществляется с максимальной плавностью, за счет чего на поверхности образуется лишь незначительная шероховатость;

режущая кромка фрезы имеем незначительный износ, так как при попутном движении они затупляются с меньшей скоростью;

быстрое отведение стружки без применения дополнительных инструментов или приспособлений.

Но, кроме достоинств, данная технология имеет и ряд недостатков. Попутная фрезеровка не подходит для работы с металлами с множеством твердых включений, требует предварительной подготовки грубых поверхностей и сопровождается сильными вибрациями, от которых можно избавиться, только привлекая для работы станок с высокой жесткостью.

Встречное фрезерование

В отличие от попутной, встречный тип фрезерования предусматривает направление режущего инструмента на встречу движению заготовки. Благодаря этому удается не только повысить производительность, но и получить другие плюсы:

минимальная нагрузка на механизм, за счет чего продлевается его рабочий ресурс;

мягкое и равномерное воздействие на металл в процессе реза, позволяющее постепенно увеличивать глубину реза без отклонения от допустимых размеров;

отсутствие вибраций, даже при обработке металла с шероховатой грубой поверхностью.

К минусам встречного фрезерования относится то, что заготовка нуждается в надежной фиксации, так как сила резки частично направлена на отрыв шаблона от станины. Кроме того, недостатком является быстрый износ фрезы и то, что стружка плохо отводится и может попадать в зону резки.

Типы фрез для обработки

Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования:

Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки.

Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям.

Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы.

Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости.

Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости.

Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями.

Кроме этого, существуют и другие типы: корончатые фрезы для получения крупных отверстий, червячные для обработки материала сразу несколькими режущими кромками и т. д.

Вертикальное и горизонтальное фрезерование

Для фрезерования используют разное оборудование, которое в зависимости от характера проведения манипуляций делят на два вида вертикальное и горизонтальное. Каждый из них имеет свои особенности применения, преимущества и минусы.

Вертикальная фрезеровка

Для выполнения данного вида фрезерных работ применяют специализированные вертикально-фрезерные станки, возможности которых позволяет работать в горизонтальной и вертикальной плоскости, и проводить:

Их используют для обработки не только металла, но и других материалов, как в единичном, так и поточном производстве. Данное оборудование легко работает даже с чугуном и сталью, позволяя выпускать высококачественные спиральные изделия, рамки, зубчатые колеса, штампы и другое. В зависимости от исполнения, они могут иметь ручное управление, ЧПУ или полностью автоматизированное.

Свое название оборудование получило, благодаря вертикально расположенному шпинделю. Здесь основное движение осуществляет фреза, а заготовку вращают только в соответствии с интенсивностью ее обрабатывания или по мере необходимости. При этом движение непосредственно заготовки на фрезерном столе может быть не только прямолинейным, но и криволинейным. Шпиндельная головка имеет возможность установочного передвижения по специальным вертикально расположенным направляющим и сдвигается совместно с гильзой в осевом направлении.

В зависимости от конструктивных особенностей вертикальные станки для фрезеровки разделяют на две категории:

Консольные – крупногабаритные агрегаты с массивной консолью, позволяющей производить сверление и осуществлять работу с помощью концевых, цилиндрических, торцевых и фасонных фрез. Из-за ограничений положения свободного пространства, их используют для производства деталей с небольшим весом и заготовкой незначительного размера.

Бесконсольные – в них стол перемещаются по направляющим основной станины, зафиксированной на фундаменте, что позволяет обеспечить высокую жесткость, а значить и точность обработки изделий. За счет отсутствия консоли, это оборудование может оборудовать крупные заготовки и изготавливать крупногабаритные детали. Станки бесконсольного типа незаменимы для обработки не только вертикальных, но и наклонных поверхностей.

Горизонтальное фрезерование

Фрезеровочные работы в горизонтальной плоскости осуществляются на специальных горизонтально-фрезерных станках, у которых шпиндель расположен горизонтально. Такое оборудование может работать угловыми, дисковыми и цилиндровыми фрезами, а также сборной оснасткой со сменными резцами. Кроме стандартных горизонтальных станков, существуют универсальные с возможностью установки инструментов любого типа, предназначенным не только для поверхностной линейной обработки металла, но и сложного реза выемок и пазов на вращающихся заготовках. Резка осуществляется под прямым углом и лучше всего подходит для формирования канавок с быстрым отведением стружки.

Технические проблемы фрезерования и пути их решения

Несмотря на использование технологичных современных фрезерных станков, данный процесс может сопровождаться возникновением ряда проблем, имеющих разные основания появления и пути решения. Одной из возможных проблем относится травмирование оператора отлетающей металлической стружкой, которое легко решается путем организации системы ее отвода. Но для процесса фрезеровки существуют и более весомые проблемы. К ним относится активное сокращение рабочего ресурса оснастки и повреждение поверхности заготовки при обработке.

Снижение срока службы инструмента

В эту категорию важных проблем технических и технологических проблем фрезеровки входит:

Быстрый износ кромки режущей оснастки. Как правило, он возникает в результате неправильной подачи обрабатываемого материала, установки несоответствующей оснастки или скорости ее вращения.

Сильное выкрашивание кромки фрезы, спровоцированное ее неправильным выбором, установки шпинделя под другим углом или слишком высокой скоростью его вращения. Также, к причинам образования этой проблемы может привести чрезмерное давление фрезы или плохое состояние обрабатываемой поверхности, не прошедшей необходимую подготовку.

Полная поломка, к которой чаще всего приводит использование инструмента с недостаточной прочностью и термический удар. Избежать этой проблемы можно, применяя нужную оснастку и воздушное или жидкостное охлаждение для регулирования температуры и смазывания рабочей зоны. К более редким причинам поломки фрез относится отсутствие или плохой отвод стружки, что приводит к ее вторичному срезанию и передаче внушительной нагрузки на инструмент.

Формирование на режущей кромки наростов и налипание металлической стружки, возникающее при резке мягких металлов (например, алюминия) и применения фрезы с неправильно подобранным углом. Решается путем смены оснастки.

Повреждение обрабатываемой поверхности

К самым частым повреждениям материала заготовки относится:

Образование наклепа в результате повышения температуры в области резания с увеличением прочности и уменьшением пластичности. Избежать ситуации можно, используя своевременное охлаждение детали.

Отклонение от вертикальности, которое обычно происходит при сильном износе кромки режущей оснастки или при неправильно подобранном режиме резки.

Несоблюдение размеров, возникающее в результате плохой фиксации, недостаточной жесткостью инструмента, недопустимого уровня его вибрации или увеличения интервала замены. Исправляется проблема сменой фрезы, более жестким усилием крепления заготовки и применением виброгасителей.

Выкрашивание и образование неровностей, которые являются результатом неправильной установки скорости и глубины, а также отсутствием равномерности подачи заготовки.

Предварительное изучение возможных сопровождающих негативных явлений, их причин и решений, позволит правильно подобрать оснастку и режим работы, что в целом скажется на качестве и производительности рабочего процесса.

Оставить заявку на услуги

Предлагаем Вам воспользоваться услугой по изготовлению Ваших деталей на нашем предприятии!

Фрезерование может производиться на расточных станках в тех случаях, когда при одной установке детали необходимо выполнить не только растачивание отверстий, но и обработку других плоских поверхностей, обычно в крупных корпусных деталях.

Применяемые при работе на расточных станках типы стандартных фрез приведены на фиг. 212.

На фиг. 212, ж (вверху) приведены углы заточки стандартной торцовой фрезы с пластинками твердого сплава марки Т15К6, предназначенной для обработки стали, а на фиг. 212, ж (внизу) — фрезы с маркой твердого сплава ВК8 для обработки серого чугуна.

При работе концевыми и торцовыми фрезами врезание в материал может производиться только с края срезаемого слоя; при наличии паза или отверстия врезание в металл концевой фрезой может быть осуществлено с применением вертикальной подачи.

Для чистового и получистового фрезерования следует применять фрезы с крупным зубом, так как работа ими более производительна.

Мелкозубые фрезы надо применять возможно реже и только в особых случаях при чистовом размерном фрезеровании, когда необходимо получить хорошую чистоту поверхности, соответствующую, например 6—7-му классам чистоты.

Для фрезерования пазов в сплошном материале (преимущественно стали) применяются концевые крутоспиральные трехзубые и четырехзубые фрезы из быстрорежущей стали, приведенные на фиг. 213, а, б, в. Фреза, показанная на фиг. 213, а, б, предложена новатором Ленинградского Кировского завода т. Карасевым и получила широкое распространение как высокопроизводительный инструмент. В последнее время новатором т. Кузнецовым предложена новая концевая фреза (фиг. 213, в), являющаяся усовершенствованием кукурузной фрезы.

Фрезы закрепляют в шпинделе расточного станка непосредственно через переходные конусные втулки или при помощи оправок.

Непосредственно можно закреплять такие фрезы (фиг. 213, а), у которых конусный хвостовик имеет на конце лапку и окно под чеку.

Большинство фрез приходится закреплять на оправках. На фиг. 214, а приведена оправка для закрепления торцовых фрез диаметром 40—110 мм: она состоит из корпуса 1 с коническим хвостовиком, промежуточной муфты 2 и торцового винта 3. С выступами А муфты 2 соединяются пазы, имеющиеся на заднем торце фрезы.

На фиг. 214, б приведена оправка для закрепления больших торцовых фрез (фиг. 212, ж), называемых обычно фрезерными головками и изготовляемых с диаметрами 150—400 мм.

Оправка состоит из корпуса 1 с коническим хвостовиком, двух шпонок 2, соединенных с корпусом оправки при помощи винтов 3 и четырех болтов 4 с шайбами 5. Фрезерная головка центрируется на оправке по диаметру D. Пазы на заднем торце головки соединяются со шпонками 2. Фрезерную головку закрепляют четырьмя болтами 4.

Оправки с насаженными на них фрезами устанавливают в конусное отверстие шпинделя затягивают при помощи клиньев.

При установке и закреплении оправки с фрезой следует обратить особое внимание на плотное сопряжение конусных поверхностей оправки и отверстия в шпинделе. Эти отверстия должны быть прочищены и не иметь каких-либо забоин. В противном случае закрепление фрезы может быть нежестким, а также возможно возникновение радиального и торцового биений резцов фрезы. Это приводит к тому, что снимается неодинаковая стружка каждым из резцов. Перегруженный резец может сломаться и приходится обычно производить обработку на пониженных режимах резания, т. е. работать непроизводительно. Нежесткое закрепление вызывает колебания фрезы в процессе обработки, что сопровождается ухудшением обработанной поверхности и может привести к поломке фрезы.

Радиальное и торцовое биения режущих кромок ножей-резцов у фрез не должны быть более 0,04—0,06 мм.

При фрезеровании необходимо соблюдать следующие основные правила:

1) при установке фрезы на стол станка подложить деревянную доску;

2) работу вести с заградительными щитками, предохраняющими разброс раскаленной стружки, что безусловно необходимо при применении фрез с пластинками твердого сплава;

3) расточник должен работать в предохранительных очках, особенно при фрезеровании чугуна;

4) не включать шпиндель при включенной подаче;

5) проверить отключение ускоренного хода стола или шпиндельной бабки перед подходом фрезы к детали;

6) перед остановкой станка вначале выключить подачу, а потом шпиндель;

7) не допускать соприкосновения невращающейся фрезы с обрабатываемой деталью;

8) обратный ход стола или шпиндельной бабки после чернового прохода надо совершить при вращающейся фрезе;

9) для нормальной работы торцовой фрезы ее диаметр должен быть минимум в 1,4 раза больше, чем ширина фрезерования.

Основным признаком затупления фрез является образование на задней грани зуба фрезы ленточки износа.

Допустимая ширина ленточек износа различна для различных типов фрез. Так, для торцовых фрез допустимая ширина ленточки износа равна 1,5 мм при черновой обработке и 0,3—0,5 мм при получистовой обработке; для концевых фрез при черновой обработке 0,3—0,5 мм, а при чистовой 0,1—0,25 мм; для цилиндрических фрез соответственно 0,4—0,6 и 0,2—0,3 мм.

Появление ленточки износа шириной до 1,5 мм у фрез с пластинками твердого сплава свидетельствует о полном их затуплении после чего они обязательно должны быть перезаточены.

К дополнительным признакам наступления износа фрез относятся:

1) появление заметных неровностей на поверхности резания, образуемых зазубринами лезвия;

2) появление искр и светящейся окружности, описываемой зубьями фрезы при работе на больших скоростях резания;

3) усиливающийся стук шестерен в шпиндельной бабке станка (коробке скоростей);

4) повышенный нагрев обрабатываемой детали.

Стойкость фрез, т. е. продолжительность времени работы от одной до другой заточки должна составлять не менее 180 мин. для фрез диаметром до 150 мм и не менее 240 мин. для фрез диаметром 200 мм и более.

Наиболее удобным для обработки фрезерованием является положение, при котором обрабатываемая поверхность перпендикулярна к оси шпинделя. Такие поверхности обрабатываются торцовыми фрезами, причем следует стремиться осуществлять работу при наименьшем вылете инструмента, так как с увеличением вылета сильно уменьшается жесткость и могут возникнуть вибрации.

При необходимости обработки с большим вылетом обычно применяют дополнительные опоры в виде кронштейнов, поддерживающих шпиндель (фиг. 215). Кронштейн 2 с запрессованной в нем втулкой-опорой 1 надевают на шпиндель 3 и болтами закрепляют на планшайбе.

При обработке больших плоских торцовых поверхностей надо применять крупные торцовые фрезы, закрепляемые на торцовой поверхности планшайбы. Через центральное отверстие такой фрезы легко может проходить расточной шпиндель, что позволяет не снимать фрезы при обработке отверстий. На фиг. 216, а показан пример такой обработки. При фрезеровании поверхности А вращение фрезе сообщается планшайбой, а расточной шпиндель втягивают в шпиндельную бабку; его выдвигают при переходе к обработке отверстия.

Фрезерование торцовыми фрезами плоских поверхностей, перпендикулярных оси шпинделя, можно производить при подаче в поперечном и вертикальном направлениях. Однако следует избегать пользоваться вертикальным направлением подачи, так как обычно жесткость станка при перемещении шпиндельной бабки меньше, чем при перемещении стола.

Обработка плоских поверхностей в виде большой рамки или кольцевой дорожки большого диаметра производится торцовым фрезерованием с изменением направления подачи. На фиг. 216, б показаны две схемы фрезерования таких поверхностей.

На схеме I приведена траектория перемещения фрезы при фрезеровании внешней поверхности (стрелками показано направление подачи), на схеме II — траектория перемещения фрезы при фрезеровании внутренней поверхности (или заднего торца).

В местах изменения направления подачи не допускается задерживать подачу фрезы. Такие задержки вызывают образование ступенчатости поверхности; она тем больше, чем больше величина подачи и глубина резания.

Фрезерование больших плоских поверхностей обязательно разделяется на черновое и чистовое. Под чистовое фрезерование оставляют припуск в пределах 1-2 мм.

Прямоугольные пазы в поверхностях, перпендикулярных оси шпинделя, фрезеруют концевыми фрезами, причем сквозные пазы фрезеруют с врезанием с торца, а закрытые с вертикальной подачей. Точные по ширине пазы обрабатывают концевыми фрезами с диаметром, который меньше на 2—3 мм, чем ширина паза. Вначале фрезеруют предварительный паз на полную глубину с шириной, равной диаметру фрезы, а затем обе стенки паза дофрезеровывают с соблюдением необходимой ширины.

При обработке Т-образного паза сначала его фрезеруют дисковой 1 или концевой 2 фрезой (фиг. 217, а), а затем фрезеруют Т-образной фрезой 3. На фиг. 217, б показана также схема обработки паза, имеющего форму ласточкина хвоста. Цифрами показан порядок выполнения обработки.

Фрезерование плоских поверхностей, расположенных параллельно оси шпинделя, производится цилиндрическими фрезами, причем для повышения жесткости инструмента его закрепляют на двухопорной оправке (с опорами в шпинделе и люнете задней стойки). Пример фрезерования поверхности, параллельной оси шпинделя, показан на фиг. 218. Узкие плоские поверхности, расположенные на небольших расстояниях от внешних контуров детали, могут быть обработаны цилиндрическими фрезами, закрепленными на концевых оправках.

Режимы резания при фрезеровании устанавливают исходя из типа и конструкции фрезы, материала режущей части фрезы, обрабатываемого материала, а также требуемой точности и чистоты обработки.

Вначале определяют глубину резания и число проходов; их количество зависит от величины припуска на обработку и той конечной точности и чистоты, с которой должна быть обработана поверхность.

При черновом фрезеровании надо назначать возможно большую глубину резания и большую подачу, выбираемую по таблицам, учитывающим тип фрезы и обрабатываемый материал.

Скорости резания назначаются в соответствии с принятой подачей по таблицам для данного обрабатываемого материала и материала режущей части фрезы.

В табл. 17 приведены величины подач sz на один зуб торцовых фрез из быстрорежущей стали при черновом и получистовом фрезеровании стали и чугуна и средние значения скоростей резания при работе без охлаждающей жидкости.

В табл. 18 приведены рекомендуемые режимы резания при работе торцовыми фрезами, оснащенными пластинками твердого сплава.

Подачи на один зуб и средние значения скоростей резания, рекомендуемые при работе концевыми фрезами, приведены в табл. 19. Минимальные величины подач соответствуют чистовой обработке пазов, а максимальные — черновой.

Фрезерование плоскостей торцовыми фрезами, особенно при черновой обработке, требует значительной мощности. В связи с этим необходимо осуществлять расчет мощности, потребной для фрезерования, с целью ее сравнения с мощностью станка.

Мощность электродвигателя станка, потребляемая при фрезеровании торцовыми фрезами, с достаточной точностью определяется по формуле

где v — скорость резания в м/мин;

t — глубина резания в мм;

z — число ножей — резцов фрезы;

sz — подача на один зуб в мм;

В — ширина фрезерования в мм;

D — диаметр фрезы в мм;

k — коэффициент, характеризующий влияние обрабатываемого материала.

Значение коэффициента к приводится ниже. n — к. п. д. станка; обычно к. п. д. станка равен 0,6 — 0,7.

Допустим требуется произвести фрезерование поверхности у детали из углеродистой стали на расточном станке, причем мощность электродвигателя привода главного движения равна 8 квт.

По условиям обработки и выбранным режимам резания дано:

Принимаем фрезу диаметром D = 150 мм с числом зубьев z = 6. Мощность электродвигателя для рассматриваемого примера

Из расчета видно, что электродвигатель будет работать с некоторой перегрузкой.

Если учесть, что работа протекает с перерывами, в течение которых электродвигатель остывает, данную перегрузку можно считать допустимой. При длительной работе электродвигателя перегрузка недопустима.

Работу эту невозможно делать одним фрезерным станком, нужно еще использовать специальный инструмент-фрезу, зажимаемый в шпиндель станка, подобно тому, как мы зажимаем сверло в дрель.

Фрез существует огромное разнообразие:

Фрезы классифицируются по следующим признакам:

1. По внутреннем устройству:

б) со вставными зубьями;

Разборная фреза и её устройство.

Разборная фреза состоит из корпуса 1, вставных державок 6 с запрессованными в них штифтами 8, на которые могут быть свободно надеты сменные пластинки 7. Кольца 2 и винты 3 предназначены для крепления державок ножей и пластинок. Для более удобной сборки фрезы предусмотрены шайбы 4 и пружины 5, которыми пластинки предварительно поджимаются к базовым поверхностям корпуса.

2) по технологическому признаку различают фрезы для обработки следующих поверхностей:

б) пазов и шлицов;

в) фасонных поверхностей;

г) зубчатых колёс и резьб;

е) для разрезки материала.

Для большей наглядности привожу таблицу классификации фрез:

3) по конструктивному виду фрезы различают следующие типы:

а) по направлению зуба: прямой, наклонный, винтовой и разнонаправленные зубья:

Фрезами с прямыми зубьями в последнее время редко обрабатывают плоскости, их применяют главным образом только для обработки фасонных поверхностей. Основным недостатком этих фрез является неспокойная работа вследствие того, что каждый зуб врезается и выходит из обрабатываемой поверхности сразу «по всей своей ширине, что при небольшой глубине резания дает удары и может вызвать вибрацию.

Применяя фрезы с винтовыми зубьями, можно добиться более плавной работы, при этом, по крайней мере, два зуба фрезы должны быть постоянно в резании. Кроме того, ори помощи винтовых зубьев облегчается сход стружки: она направляется винтовой канавкой фрезы из пределов зоны резания.

3) По способу крепления:

а) насадные (фрезы с отверстием)

б) Концевые, с цилиндрическим или коническим хвостовиком:

Фрезы с крепежным отверстием насаживаются на специальную оправку, вместе с фрезой на вал оправки надеваются шайбы,затягиваются болтом, оправка вставляется в конус морзе станка, который расположен в самом шпинделе.

Концевые фрезы с цилиндрическим хвостовиком обычно выпускаются размерами от 1 до 20 миллиметров, устанавливаются в цанговый патрон при помощи соответствующей по размеру цанги и затягиваются:

Фрезы концевые с коническим хвостовиком выпускаются размерами от 8 до 80 миллиметров, устанавливаются в шпиндель станка непосредственно в конус морзе, либо через переходник.

Группа фрез, которая не используется на фрезерных станках- червячные фрезы:

Червячные фрезы используются для работы на зубофрезерных станках, отдельной группы станков, для массового изготовления зубьев шестерен, звездочек. Выглядит это так:

Вращение фрезы и заготовки шестерни подобрано таким образом, что бы при обработке получались именно те зубья которые нужны, тема работы на зубофрезерном станке обширна и в рамках этой статьи я рассматривать её не буду.

Упомянутые выше фрезы разнообразны не только по своему предназначению, но и по материалу из которого они изготовлены.

Фрезы концевые с различными хвостовиками, дисковые, для обработки мягких марок сталей с предварительным отжигом перед обработкой, чугуна, цветных металлов, а так же различных неметалов фторопласта, текстолита и других, в РФ применяются из инструментальных сталей Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2.

Расшифровываются данные марки на примере р6м5 так: в марке стали Р6М5 первая буква Р означает, что сталь быстрорежущая. Следующая за буквой цифра 6 - указывает среднюю массовую долю вольфрама (6%), М5 - указывает содержание молибдена в стали примерно 5%. Сталь легированная, быстрорежущая.

Сталь Р18 имеет в своем составе уже 18% вольфрама. Данная марка стали не производиться с 70-х годов прошлого века, когда в мире возник дефицит вольфрама и производителям инструментальных сталей пришлось использовать другие легирующие элементы в их составе.

Я часто находил свёрла, фрезы, резцы изготовленные из стали р18 ещё в эпоху СССР и могу с уверенностью сказать, что по стойкости, прочности, она превосходит многие из современных марок инструментальных сталей.

Как видите, богат и разнообразен мир Фрезерного инструмента, но даже их иногда не хватает для решения нестандартных задач, для этого существуют производства, где нестандартные фрезы могут изготовить по размерам заказчика.

Концевые фрезы являются разновидностью фрез используемых на фрезерных станках и необходимы для обработки узких плоскостей, пазов, уступов и контурной обработки. Концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке. Этот процесс отличается от других операций наличием режущих зубьев по бокам и на конце фрезы, что является основным отличием от других фрез.

Фрезерный станок, выполняющий пазовое фрезерование

Однако, когда дело доходит до выбора подходящей концевой фрезы, это может оказаться непосильной задачей: HSS, твердый сплав, шаровидная фреза, фреза с хвостовиком bull-nose, клиновидная фреза, центральная кромка, канавки. Знаете ли вы, что означают все эти термины? В этой статье вы найдете полный обзор типов концевых фрез, областей их применения и руководство по выбору подходящей.

1. Разница между концевыми фрезами и сверлами

Люди, не знакомые с режущими инструментами, могут быть немного озадачены разницей между концевыми фрезами и сверлами. Все довольно просто: основное различие становится понятным при более внимательном рассмотрении формы и геометрии сверл и их канавок.

Сверла предназначены для сверления непосредственно в материале и создания отверстий только в осевом направлении. Концевые фрезы могут врезаться в материал в боковом направлении и создавать пазы или профили. Некоторые типы концевых фрез могут резать во всех направлениях и позволяют выполнять профильное, трассирующее или торцевое фрезерование, врезание, контурирование, пазовое фрезерование, сверление и рассверливание.

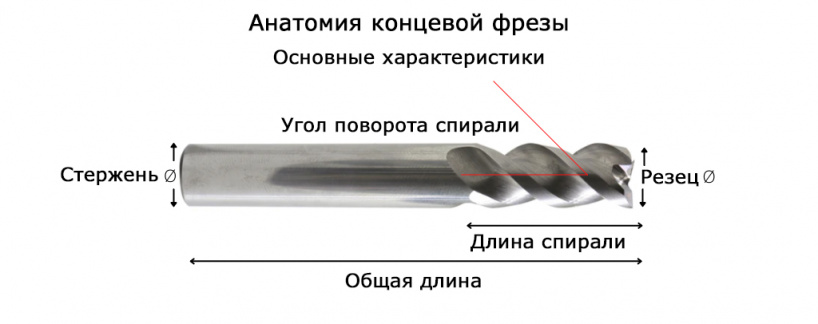

2. Основные характеристики и терминология

Основная структура и терминология

На рисунке выше вы можете увидеть наиболее важные технические характеристики для четкого описания концевых фрез. Кроме того, мы можем классифицировать их по типу (например, шаровидные, квадратные и т.д.), количеству канавок, а также материалу и покрытию.

Типичное описание продукта может выглядеть следующим образом:

Типовая характеристика концевой фрезы

Все характеристики определяют, для каких целей подходит концевая фреза с точки зрения скорости, формы, тонкости обработки и общей производительности. Поэтому очень важно знать основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о самых важных типах.

Набор концевых и других фрез

3. Типы и применение

Ниже мы собрали основные характеристики наиболее распространенных типов концевых фрез. Этот список не является исчерпывающим. Существуют более специализированные продукты для нестандартного применения.

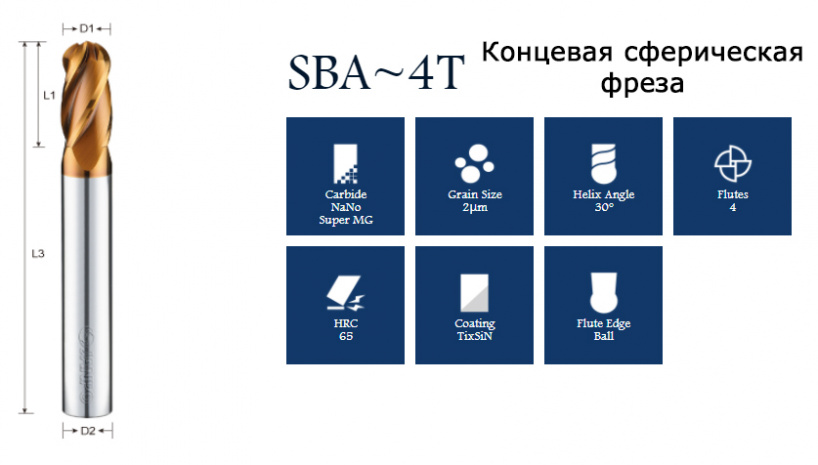

Фрезы с шаровым наконечником

Концевые фрезы с шаровым наконечником имеют закругленный кончик. Они в основном используются для трехмерного фрезерования контурных поверхностей, округления канавок, прорезки карманов, неглубокого паза и других операций контурного фрезерования. Могут использоваться в качестве завершающей фрезы для некоторых "финишных штрихов".

Квадратный конец/плоский конец

Квадратные или плоские концевые фрезы являются наиболее часто используемым типом. Это высок универсальные фрезы для всех видов работ, таких как профилирование, пазование, боковое и торцевое фрезерование и т.д. Плоские концевые фрезы обеспечивают идеальные угловые срезы под углом 90 градусов на вашей заготовке. В зависимости от заготовки они могут применяться как для черновой, так и для чистовой обработки.

Фреза рыбий хвост

Если у концевой фрезы один конец намного тоньше другого, то скорее всего это фреза типа "рыбий хвост". Благодаря тонкой форме фрезы эта конструкция может погружаться непосредственно в материал и создавать плоскую поверхность без раскалывания. Они также подходят для создания карманов, фрезерования и обработки контуров.

Фреза концевая радиусная бычий нос

Данный тип фрез очень похож на квадратные концевые фрезы с тем отличием, что концевые фрезы с бычьим носом имеют закругленные углы, которые помогают равномерно распределить силу резания. Отлично подходят для создания канавок с плоским дном и закругленными внутренними углами, имеют слегка закругленные углы, которые помогают равномерно распределять силу резания, что предотвращает повреждение лезвия и продлевает срок его службы. Благодаря способности создавать канавки с плоским дном и слегка закругленными внутренними углами, чаще всего используются для фрезерования пресс-форм.

Черновые концевые фрезы

Черновые концевые фрезы, как следует из названия, быстро снимают большое количество материала заготовки, особенно на сложных этапах резания. Они обеспечивают быструю, грубую обработку при низкой вибрации, которая затем дорабатывается другой фрезой.

V-образная фреза

V-образные фрезы получили свое название благодаря своему внешнему виду создаваемому небольшими углами и наконечником. Эти специализированные концевые фрезы используются для гравировки, узких разрезов, линий и даже знаков. Существует два основных типа: V-образных фрез с углом 60 и 90 градусов.

Конические концевые фрезы

Эти центровочные резцы могут использоваться для врезания и предназначены они для обработки угловых пазов. Обычно они используются в литье под давлением и пресс-формах.

4. Твердый сплав против быстрорежущей стали

Концевые фрезы из высокоскоростной стали (HSS - High Speed Steel) стоят дешевле твердосплавных фрез. Они подходят для обработки широкого спектра материалов, включая многие металлы. Их можно использовать в течение длительного времени до повторной заточки, так как они обладают хорошей износостойкостью. Фрезы из быстрорежущей стали являются наиболее подходящими для большинства стандартных операций. Однако общий срок службы инструмента короче, и вы получаете больше ограничений в плане скорости и производительности.

Твердый сплав

Вот что вы получите, заплатив за более дорогие твердосплавные концевые фрезы: повышенную жесткость, высокую теплостойкость и значительно более высокую скорость резания по сравнению с HSS. Это не только повышает производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

5. Как же выбрать правильную концевую фрезу?

Правда заключается в том, что не существует универсального решения.

Мы рекомендуем вам задать себе несколько важных вопросов, прежде чем принимать решение:

- Какой материал вы собираетесь резать?

- Насколько точные характеристики вы хотите получить в вашей заготовке?

- Насколько глубоко вы будете резать?

- Насколько важны подача, скорость и производительность резки?

Ответив на эти и другие вопросы, вы сможете лучше понять, какой тип концевой фрезы необходим для ваших задач. Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые вам необходимо принять во внимание.

Материалы для резки

Сначала спросите себя, какие материалы вы хотите резать с помощью нового набора концевых фрез. Это значительно сузит круг "потенциальных кандидатов", поскольку некоторые типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных материалов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструмента, чем, например, для стали.

Конечно, технически вы можете попытаться разрезать любой материал одной и той же концевой фрезой, но производительность резания и качество обработки заготовки будут варьироваться от превосходных до неприемлемых. Использование неправильной фрезы также довольно быстро приведет к поломке инструмента. Мы уверены, что вы хотели бы избежать этого.

Сколько зубьев должно быть у фрезы?

Зубья - это спиралевидные режущие кромки на конце фрезы. Концевые фрезы могут иметь до 12 зубьев, однако чаще всего встречается от двух до четырех. Все, что имеет более пяти зубьев, относится к концевым фрезам, используемым для очень тонкой обработки. Если вы хотите выполнить глубокую резку в таких материалах, как пластмасса или алюминий, то вам нужно меньше таких режущих зубьев. Для более твердых материалов нужны более прочные режущие инструменты с большим количеством канавок и гладкими (но не очень глубокими) резами.

Количество зубьев

Количество зубьев также влияет на скорость подачи фрезы, качество обработки поверхности заготовки и способность фрезы удалять стружку. Чем больше число зубьев у вашей концевой фрезы, тем большую скорость подачи вам придется использовать или уменьшить скорость вращения. Поэтому обязательно проверьте скоростные возможности вашей фрезы и вашего шпинделя, так как это напрямую влияет на тип концевой фрезы, которую вы можете использовать.

Размеры концевой фрезы

Помимо количества зубьев, есть еще несколько размеров и характеристик концевых фрез, на которые следует обратить внимание: диаметр фрезы, глубина реза и длина, а также профиль инструмента.

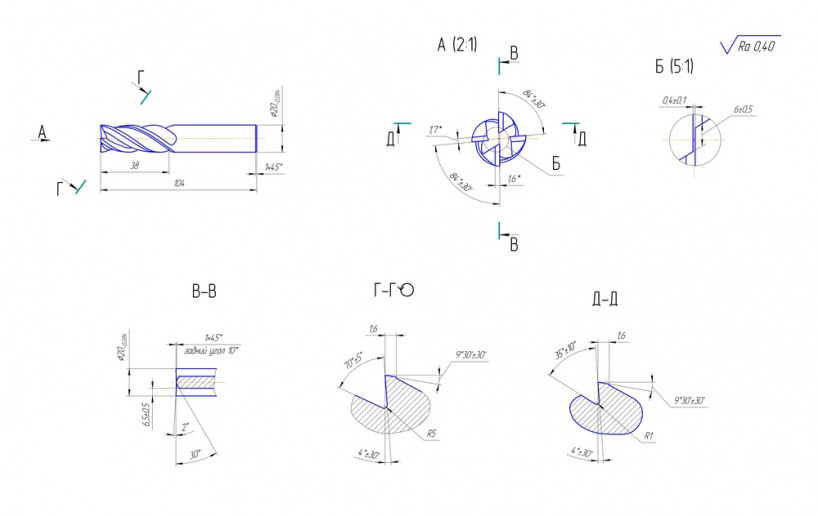

Инженерный чертеж и размеры

Диаметр фрезы

Диаметр фрезы определяет ширину паза, который вы можете создать с помощью вашей концевой фрезы. Он также влияет на объем удаления стружки при боковом фрезеровании. Поэтому перед покупкой и/или установкой фрезы для резки убедитесь, что выбрали концевую фрезу с соответствующим диаметром, чтобы получившаяся деталь соответствовала техническим требованиям.

Глубина резания и длина контакта

Требуемая наибольшая длина контакта определяет глубину реза, необходимую для вашей концевой фрезы. В идеале нужно выбирать длину, достаточную для предотвращения свеса и обеспечения жесткого и точного процесса резания. Простой прием заключается в том, чтобы умножить диаметр фрезы на пять. Если это число больше, чем требуемая глубина резания, можно рассмотреть вариант с выступом.

Угол спирали

Ваша фреза, вероятно, имеет угол спирали около 30 градусов. Если вы хотите уменьшить силу резания для минимизации тепловыделения и вибрации, вам необходимо использовать фрезы с большим углом спирали. Такие концевые фрезы также обеспечат лучшую чистоту поверхности. Однако вам придется пойти на некоторые компромиссы в отношении скорости подачи, с которой вы можете резать, и глубины резания.

Профиль инструмента

И наконец, рассмотрим профиль инструмента концевой фрезы. Квадратный, фреза рыбий хвост, с шаровым наконечником и т.д. служат для различных целей. Это просто напоминание, поскольку мы рассмотрели каждый тип выше.

Концевые фрезы с центровым отверстием и без

Концевые фрезы с центральным резцом могут погружаться в материал вертикально. Некоторые фрезы не могут этого делать, потому что у них нет режущей кромки посередине. Они могут выполнять резание только вниз под углом примерно 45 градусов. Пока все просто. Так почему же существуют конструкции с центральным резцом и без него?

Мы уже говорили о важности зубьев. Большинство концевых фрез с двумя и тремя зубьями относятся к фрезам без центрового отверстия. Четыре зубца иногда используются для фрез с центровым отверстием. Как это часто бывает, основное различие заключается в цене. Фрезы без отверстия в центре стоят дороже, и повторная заточка такой фрезы также обойдется вам дороже. Это цена, которую вы платите за большую гибкость погружения.

Фрезы с отверстием в центре затачиваются легче, а также лучше очищаются от стружки. Мы советуем вам использовать концевые фрезы без отверстия в ццентре, если вы можете себе это позволить. Но если вы практически никогда не используете длину фрезы на 100-процентов, вы можете просто выбрать фрезу с отверстием - вам просто нужен вход рампы в нижнюю часть реза для операций с карманами. Разница действительно сводится к тому, как вы будете резать.

При резании фрезой без отверстия в центре также имеется место для большего количества зубьев, что в среднем может позволить увеличить скорость подачи при сохранении той же нагрузки на стружку.

Нужна ли мне фреза с покрытием?

Стоит ли приобретать набор концевых фрез с покрытием или нет, зависит, опять же, от области применения. Фреза с покрытием может значительно повысить производительность резания. Вы можете установить более агрессивные параметры обработки, например, SFM (Surface Feet per Minute), поскольку твердость поверхности инструмента с покрытием намного выше. Обычно также улучшается удаление стружки и увеличивается срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

Фрезы с титановым покрытием

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: