Будет ли остановлено обеспечение сжатым воздухом обеих секций локомотива 2эс6

Обновлено: 04.07.2024

Чтобы не обобщать, выскажу свое мнение на этот счет. Я положительно отношусь к приемке локомотива "как положено" (хоть и слесарь ), но по-деловому, без придирок. Слесаря вряд ли будут иметь бледный вид, потому что от них мало что зависит. Зарплате машинистов я не завидую, работа у них - не сахар. Но среди машинистов не так много хороших специалистов (как и среди слесарей), и как раз у таких пустышек гонора и презрения к окружающим - выше крыши. Соответственно, отношения иного к себе не заслуживают.

Знаете как я принимаю тепловоз. Нахожу конкретные замечания, начиная с контрольки при проверки земли - земля, кран машиниста - занижает, перепутаны провода на ВРЗ1-2 и отключено ВРЗ2 вместо 1, течи по адаптерам при 70°, заклинившие ТНВД и т.д. Делаю свои дела, а толпа слесарей суетится исправляет замечания, зам по ремонту подгоняет так как отмена бригады им смерти подобна. Когда подходит время выезжать на КП я просто всех выгоняю и еду. Знаю что им по шапке так настучат и счёт выложат за выбитый поезд. Под поездом делаю кран, ищу реальную землю, включив ВРЗ2 и найду не на станции так по дороге. Единственное с чем не приму - с землёй в ЦУ и никто меня не заставит ехать. И мне говорят что придираюсь, а я говорю поехали со мной и поглядим как ты куваркаться будешь. Хотя начальник депо приказал чтобы при неустранённой или устранённой некачественно неисправности брать в поездку слесаря из бригады ТО2 и у нас нет нет ездят, я же такой ерундой не занимаюсь, а надо бы. И всегда одна отговорка: у слесарей зарплата маленькая они так вот и ремонтируют и ключей нет и времени. А тепловозов много ну и в том же духе.

Знаете как я принимаю тепловоз. Нахожу конкретные замечания, начиная с контрольки при проверки земли - земля, кран машиниста - занижает, перепутаны провода на ВРЗ1-2 и отключено ВРЗ2 вместо 1, течи по адаптерам при 70°, заклинившие ТНВД и т.д. Делаю свои дела, а толпа слесарей суетится исправляет замечания, зам по ремонту подгоняет так как отмена бригады им смерти подобна. Когда подходит время выезжать на КП я просто всех выгоняю и еду. Знаю что им по шапке так настучат и счёт выложат за выбитый поезд. Под поездом делаю кран, ищу реальную землю, включив ВРЗ2 и найду не на станции так по дороге. Единственное с чем не приму - с землёй в ЦУ и никто меня не заставит ехать. И мне говорят что придираюсь, а я говорю поехали со мной и поглядим как ты куваркаться будешь. Хотя начальник депо приказал чтобы при неустранённой или устранённой некачественно неисправности брать в поездку слесаря из бригады ТО2 и у нас нет нет ездят, я же такой ерундой не занимаюсь, а надо бы. И всегда одна отговорка: у слесарей зарплата маленькая они так вот и ремонтируют и ключей нет и времени. А тепловозов много ну и в том же духе.

И всегда одна отговорка: у слесарей зарплата маленькая они так вот и ремонтируют и ключей нет и времени. А тепловозов много ну и в том же духе.

Знаете как я принимаю тепловоз. Нахожу конкретные замечания, начиная с контрольки при проверки земли - земля, кран машиниста - занижает, перепутаны провода на ВРЗ1-2 и отключено ВРЗ2 вместо 1, течи по адаптерам при 70°, заклинившие ТНВД и т.д.

Это, интересно, после ремонта или после другого машиниста?

Делаю свои дела, а толпа слесарей суетится исправляет замечания, зам по ремонту подгоняет так как отмена бригады им смерти подобна. Когда подходит время выезжать на КП я просто всех выгоняю и еду. Знаю что им по шапке так настучат и счёт выложат за выбитый поезд.

Сильно не настучат. А про счёт впервые слышу.

А если золотник надо притирать? Плита всегда под рукой?

Хм. Поиск "земли" на тепловозе может занять как пять минут, так и полдня, при этом с экспериментами. Да и найти её мало, надо ещё устранить.

Неприятно, конечно, но что тут страшного? Тепловозы часто приезжают с "землями" и в силовой, и в ЦУ - машинисты даже этого не замечают. Особо дотошные потыркают пусковыми, проверяя "землю", а что толку? Я на ТО-2 искать не буду - не успею, так что до ТО-3.

И мне говорят что придираюсь, а я говорю поехали со мной и поглядим как ты куваркаться будешь. Хотя начальник депо приказал чтобы при неустранённой или устранённой некачественно неисправности брать в поездку слесаря из бригады ТО2 и у нас нет нет ездят, я же такой ерундой не занимаюсь, а надо бы.

Блин, да я бы только этим и занимался бы! Всяко веселее, чем в депо сидеть.

И всегда одна отговорка: у слесарей зарплата маленькая они так вот и ремонтируют и ключей нет и времени. А тепловозов много ну и в том же духе.

И всё, что характерно, правда. Тепловозов и машинистов много, а нас мало.

А в целом, подход неправильный. Надо было стоять до тех пор, пока бы не устранили Ваши замечания. Тогда это было бы последовательно и принципиально. А так - Вы просто избавили себя от неприятностей, т.к. Вам бы тоже попало по шапке за, например, поздний выезд из депо, превышение времени приёмки и т.д. Вы выехали на формально неисправном тепловозе, надеясь его сами зачинить. А оно Вам надо? Ведите поезд! Отремонтировать кран лучше автоматчика Вы не сможете, найти "землю" быстрее электрика - тоже. К чему эти речи? К тому, что Вы, вроде как, можете выполнить работу слесарей, а они Вашу - нет? Так не боги горшки обжигают. Ну, выучится слесарь на помощника, пару лет поездит - также, как Вы, будет поезд вести. Разница, конечно, будет, но поезда-то идут, лучше или хуже.

Неприятно, конечно, но что тут страшного? Тепловозы часто приезжают с "землями" и в силовой, и в ЦУ - машинисты даже этого не замечают. Особо дотошные потыркают пусковыми, проверяя "землю", а что толку? Я на ТО-2 искать не буду - не успею, так что до ТО-3.

На электровозе так не получится. Земля в ЦУ - автомат будет выбивать (система-то однопроводная, "земля"=КЗ), земля в силовой - бьет ГВ. Только с землей во вспомогательных можно ехать, но лампочка РКЗ глаза мозолит. Иногда в таком случае отключат провод от 123 реле - и в путь!

На электровозе так не получится. Земля в ЦУ - автомат будет выбивать (система-то однопроводная, "земля"=КЗ)

Да, про электровозы я забыл. Но там проще искать - сразу цепь видно. А на электропоездах - двухпроводное питание, и "земля"-одиночка ничем себя не проявляет, пока ещё одна не появится. Вот тут и начинаются чудеса.

Так сказал официальный представитель и даже пальцем показал на наклонные тяги, обеспечивающие такую установку кол. пар

При чем здесь наклонные тяги. Дело в длинных буксовых поводках и сферических сайлентблоках. Похоже с обеих сторон (Синара и НЭВЗ) были те еще спецы .

Представитель НЭВЗа еще и не сильно в схеме Дончака разобрался.

А счёт выставляют всегда той службе, которая виновна, а поскольку ремонт разделён, то ремоту будет пилюлена, а мне получается по барабану. Пока мы были одно целое и я имел интерес, а сейчас просто вхожу в их положение. Через себя не переплюнешь.

А золотник чтоб наверняка из задней кабины если что притащу, да и притёрты они. Достаточно бывает очистить всё и смазать - 5 минут делов умеючи.

Хм. Поиск "земли" на тепловозе может занять как пять минут, так и полдня, при этом с экспериментами. Да и найти её мало, надо ещё устранить.

Всиловой цепи найти на стоянке в ГГ - 1 минута, по дороге в ТЭД на первом перегоне, конечно покувыркаться со сбросами придётся, но ничего дело привычное.

Неприятно, конечно, но что тут страшного? Тепловозы часто приезжают с "землями" и в силовой, и в ЦУ - машинисты даже этого не замечают. Особо дотошные потыркают пусковыми, проверяя "землю", а что толку? Я на ТО-2 искать не буду - не успею, так что до ТО-3.

С землёй в ЦУ могут и реверсора на ходу перевестись, и кондуит загореся и такая . а что не дай бог. Как нить приведу живой пример.

Отремонтировать кран лучше автоматчика Вы не сможете, найти "землю" быстрее электрика - тоже. К чему эти речи? К тому, что Вы, вроде как, можете выполнить работу слесарей, а они Вашу - нет? Так не боги горшки обжигают. Ну, выучится слесарь на помощника, пару лет поездит - также, как Вы, будет поезд вести. Разница, конечно, будет, но поезда-то идут, лучше или хуже.

Лучше и не нужно, времени нет. Моя задача вести поезд. А так же как я вести поезд и через 3 года я думаю не сможет. Суть - это ведение поезда:

Даже в нашем депо таких мало. А все эти устранения и приёмки для меня мишура. Слесарей я несмотря ни на что уважаю за их грязную и неблагодарную работу и всегда говорю спасибо, когда всё делают добросовестно.

10.1. Пневматическое оборудование электровоза

Пневматическое оборудование электровоза делится на три группы:

система подготовки сжатого воздуха;

унифицированный комплекс тормозного оборудования локомотива (УКТОЛ);

механическая часть (тормозная рычажная передача, тормозные цилиндры и другие приборы, устанавливаемые на тележке).

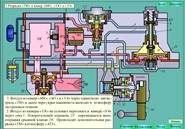

унифицированная схема тормозного оборудования одной секции грузового локомотива

ВЦУ - выключатель цепей управления, ДР - дроссель, МВТ - магистраль вспомогательного тормоза, КАЭТ - клапан аварийной экстренного торможения, КУ - кран управления вспомогательным тормозом № 215, ККМ - контроллер крана машиниста № 130, КН1-КН3 - разобщительный кран № 129, КН4-КН6 - разобщительный кран № 121, КРУ - кран резервного управления, СД - сигнализатор давления, БВР - блок воздухораспределителя № 010, БТО - блок тормозного оборудования № 010, БЭПП - блок электропневматических приборов № 130.10, ИЧ - исполнительная часть вспомогательного тормоза № 224

Система подготовки сжатого воздуха включает винтовой компрессор и приборы, которые обеспечивают надежную работу тормозного оборудования.

Унифицированный комплекс тормозного оборудования предназначен для управления приборами торможения поезда и локомотива, взаимодействия электрического и пневматического тормозов. УКТОЛ реализует все тормозные процессы, необходимые при эксплуатации локомотивов. Разработаны два типа унифицированного комплекса - для грузового локомотива (УКТОЛ-Г) и пассажирского (УКТОЛ-П). Отличие комплексов заключается в применении электропневматического тормоза на пассажирских локомотивах, а также в реализации различных функций при управлении тормозами грузового и пассажирского поездов.

Конструктивная особенность унифицированных комплексов - блочное исполнение. На алюминиевых плитах, в которых сформированы пневматические каналы, устанавливаются пневматические и электропневматические приборы. Использование тормозного оборудования в виде блоков удобно для монтажа на локомотиве и обслуживания в эксплуатации. В состав УКТОЛ входят приборы управления тормозами (кран машиниста с дистанционным управлением № 130, кран вспомогательного тормоза локомотива № 215) и компоновочный блок № 010 для грузового локомотива или № 030 для пассажирского.

исполнительные части унифицированного комплекса тормозного оборудования грузового локомотива

Основной прибор управления тормозами кран машиниста с дистанционным управлением № 130, устройство блокировки тормозов и различные электропневматические приставки для взаимодействия с электронными устройствами управления тормозами. Кран машиниста с дистанционным управлением № 130 совместим с установленными на локомотиве микропроцессорными системами управления движением и диагностики локомотива МСУД и МПСУ, а также с системами КЛУБ-У и САУТ.

Кран машиниста № 130 включает в себя: приборы управления (контроллер, выключатель цепей управления, клапан аварийного экстренного торможения, кран резервного управления), исполнительный блок (блок электропневматических приборов). Приборы управления конструктивно приспособлены для встраивания в пульт кабины. Блок электропневматических приборов размещается в машинном отделении. На пульте машиниста устанавливается кран управления вспомогательным тормозом локомотива с автоматическими перекрышами.

Компоновочные блоки, входящие в состав УКТОЛ-Г или УКТОЛ-П конструктивно состоят из блока воздухораспределителя грузового № 010 или пассажирского № 030 и блока тормозного оборудования грузового № 010 или пассажирского № 030. Исполнительные блоки кранов и компоновочные блоки представляют собой панели, на которых размещаются пневматические и электропневматические приборы.

схемы блоков БВР и БТО

ЗР - запасный резервуар, ГЧ - главная часть, МЧ - магистральная часть, КрРФ, КрРШ - разобщительные краны, СД - датчик состояния тормозного импульса, РЕД - редукторы, К - клапаны, КЭБ - электроблокировочные клапаны, ПК - переключательные клапаны, В - вентили, ДД - датчики давления, РД - реле давления, КО - клапаны обратные, ТР - стабилизирующий резервуар, Ф - фильтры

Пневматическую связь между приборами осуществляют каналы, сформированные внутри панели. Чтобы обеспечивались внешние электрические связи, на панелях устанавливаются электрические разъемы. Воздух от магистралей подводится к нижней части или боковым поверхностям исполнительных блоков. Это позволяет устанавливать их так, чтобы рационально использовалось пространство машинного отделения на локомотиве.

На компоновочных блоках и исполнительном блоке крана машиниста установлены датчики давления для диагностики тормозной системы. Информация с датчиков передается в электронные адаптеры, которые расположены на блоках воздухораспределителя и тормозного оборудования. Далее вся диагностическая информация передается по интерфейсу в процессор электронного блока управления, установленного на исполнительном блоке крана машиниста.

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц.

10.2. Система подготовки сжатого воздуха

10.2.1. Компрессорные установки

В основе работы винтовых компрессоров лежит соединение двух параллельных роторов, которые совершают вращательные движения в разные стороны, закрепленные в корпусе асимметричным профилем. Основными элементами любого винтового компрессора (винтового блока) являются два ротора и корпус винтового блока. Именно здесь происходит сжатие воздуха за счет вращения роторов в противоположном друг для друга направлении. При этом вращении образуются ячейки (камеры) объем которых уменьшается, за счет чего и происходит повышение давления воздуха. А когда в камере устанавливается оптимальное давление, начинается дальнейшая обработка воздуха через процессы всасывания, сжатия и выпуска.

Микрофильтр со сменным элементом служит пропускным пунктом для атмосферного воздуха. Затем путь воздуху в винтовой блок открывает (режим нагрузки) или при холостом ходе закрывает клапан всасывания. Масло на этом этапе является обязательным компонентом. Существует первичный сепаратор, через который смесь воздуха и масла проходит на участке между винтовым блоком и клапаном минимального давления. Сепаратор необходим для отделения масла. Процесс осуществляется благодаря воздействию силы тяжести и столкновением со стенками масляного бака. Очищенный воздух проходит также повторную фильтрацию мелкой сепарацией и в итоге масло составляет не более 1-3мг/м³.

1 - воздушный фильтр, 2 - всасывающий клапан, 3 - винтовая пара, 4 - ременная передача, 5 - электродвигатель, 6 - масляный фильтр, 7 - маслоотделитель, 8 - термостат, 9, 10 - радиаторы

Источником сжатого воздуха на электровозе являются два компрессорных агрегата с винтовыми компрессорами ВВ-3,5/10 или установка компрессорная винтовая ДЭН-30МО-У2 по одному на каждой секции и предназначены для выработки сжатого воздуха и снабжения им пневматических систем электровоза и других потребителей.

Составы агрегатов аналогичны и состоят из элементов и систем:

фильтр воздушный, шкаф управления, электродвигатель, виброопоры, теплообменник, масляный фильтр с регулятором температуры, фильтр тонкой очистки с сепаратором, маслоотделитель, винтовой компрессорный модуль, осушитель.

2ЭС6А — за этим набором цифр и букв прячется ближайшее будущее российских грузоперевозок. Наверное, звучит немного пафосно, но на деле вполне соответствует действительности. Новая разработка уральских машиностроителей не только учитывает все сегодняшние требования РЖД — основного грузоперевозчика в стране — к грузовым локомотивам, но и рассчитана на повышение стандартов.

От первых чертежей до создания опытного образца прошло два года

К 2019 году в РЖД появились новые технические требования к грузовым локомотивам, связанные и с мощностными характеристиками, и с габаритами, и с цифровизацией. В частности, увеличилась единая весовая норма — с 6300 тонн до 7100, при этом жестко лимитирована длина электровоза: состав должен вместиться в длину приемо-отправочных путей, и приоритет в этом случае отдан вагонам. То есть локомотивы должны быть маленькими и тяговитыми.

В итоге к 2019 году наши идеи по созданию собственного тягового привода и новые требования РЖД сошлись в одной точке. Мы подготовили техническое задание, заказчик в лице РЖД его рассмотрел и согласовал, и мы приступили к работе.

Поскольку весь процесс создания сразу идет в цифровой среде, срок работы над новой машиной можно назвать небольшим. Если раньше, когда основная работа шла на бумаге, на создание нового электровоза уходило 4-5 лет, то сегодня хватает двух.

Прежние варианты привода исчерпали свои возможности

Чтобы понять, в чем важность нашей разработки, надо немного окунуться в историю. Первые советские электровозы появились в 30-е годы прошлого века. Для них был разработан коллекторный двигатель постоянного тока. Это очень неплохая машина с точки зрения простоты регулирования скорости и крутящего момента, и до определенного времени она справлялась со всеми задачами по грузоперевозке.

Но сейчас эти задачи усложнились: растут объемы перевозок, растут весовые требования. Коллекторные двигатели исчерпали свои возможности в силу своих конструкционных особенностей. К примеру, современный асинхронный двигатель мощностью 1000 кВт весит 3 тонны, а коллекторный двигатель мощностью 800 кВт — 5,5 тонн. То есть коллекторный двигатель весит больше, тянет хуже, места занимает много.

Кроме того, наша разработка, в отличие от, скажем, немецкого привода, учитывает реалии эксплуатации именно в российских условиях. У нас другое состояние верхнего строения пути, особенно в регионах Западной Сибири, порой сложно реализовать тяговый момент, возникает дополнительная вибрация. Мы, зная такие особенности, сразу учитывали это в разработке.

Конечно, одно из главных преимуществ нового привода — то, что это собственная разработка. На электровозах, оснащенных импортными двигателями, всегда есть риск потерять ресурсы: финансовые, временные. Может измениться валютный курс, появиться какие-то очередные санкции, не будет в наличии необходимых запчастей…

Мы создавали электровоз 2ЭС6А, исходя из стоимости жизненного цикла машины в 28 лет. За первые 14 лет эксплуатации машина должна полностью самортизировать затраты, которые понес заказчик при ее покупке. Через 14 лет локомотиву необходим обязательный капремонт, обеспечивающий еще 14 лет бесперебойной работы. А дальше заказчик должен принять решение — то ли делать очередной капремонт, то ли взять новый электровоз: ведь за это время прогресс шагнет далеко вперед, новая машина будет работать эффективнее.

Как только 2ЭС6А выйдет на стадию серийного производства, будет происходить поэтапное замещение на производственных линиях предприятия ранее выпускаемых машин на новые.

В текущем декабре мы выпустим опытный образец нового электровоза и передадим машину для последующих испытаний, которые проводят специализированные компании. Они проходят в несколько этапов: после 5000 км пробега — предварительные. Затем приемочно-сертификационные испытания. После этого, уже в конце 2022 года, будет приемочная комиссия, которая должна сопоставить опытно-конструкторские разработки и результаты всех проведенных испытаний и принять решение о выпуске установочной серии. Как правило это 30-50 локомотивов, на которых отрабатываются принципы серийного производства.

Опытный образец 2ЭС6А идет на существующем оборудовании. Для серийного производства понадобятся новые технологические мощности

Один серийный электровоз строится три месяца. Так что, если все испытания пройдут хорошо, первые серийные образцы могут появиться уже весной 2023 года. Сколько будет выпущено таких электровозов, сегодня сказать невозможно. Мощность нашего завода рассчитана на 320 секций в год. 2ЭС6А состоит из двух секций, то есть в год мы сможем производить 160 локомотивов. Установка на производство новой техники всегда ведет к развитию самого производства: расширению парка оборудования и применению новых технологий.

Компрессоры КТ-6, КТ-7 и КТ-6 Эл широко применяются на тепловозах и электровозах.

Компрессоры КТ-6 и КТ-7 приводятся в действие либо от коленчатого вала дизеля, либо от электродвигателя, как например, на тепловозах 2ТЭ116. Компрессоры КТ-6 Эл приводятся в действие от электродвигателя.

Общее устройство компрессора КТ- 6.

Компрессор КТ-6 - двухступенчатый, трехцилиндровый. поршневой с W- образным расположением цилиндров.

Компрессор КТ-6 состоит из корпуса (картера)13, двух цилиндров 29 низкого давления (ЦНД), имеющих угол развала 120°. одного цилиндра 6 высокого давления (ЦВД) и холодильника 8 радиаторного типа с предохранительным клапаном 10, узла шатунов 7 и поршней 2, 5.

Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 1 и 4.

Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов, показанных на рис. 3.2. пунктиром.

Главный шатун выполнен из двух частей - собственно шатуна 1 и разъемной головки 4, жестко соединенных между собой пальцем 2 со штифтом 3 и пальцем 14. В верхние головки шатунов запрессованы бронзовые втулки 6. Съемная крышка 15 прикреплена к головке 4 четырьмя шпильками 7, гайки который стопорятся замковой шайбой 8. В расточке головки 4 главного шатуна установлены два стальных вкладыша 11 и 12, залитые баббитом. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируется прокладками 16. Каналы 9 служат для подачи смазки к верхним головкам шатенов и к поршневым пальцам.

Основным преимуществом данной системы шатенов является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, которое обеспечивается передачей усилий от поршней через головку сразу на всю поверхность шейки.

Поршни 2 и 5 - литые чугунные. Они присоединяются к верхним головкам шатунов поршневыми пальцами 30 плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. Поршневые пальцы ЦНД - стальные, пустотелые, поршневые пальцы ЦВД сплошные. На каждом поршне установлены по четыре поршневых кольца: два верхних - компрессионные (уплотнительные), два нижних - маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

Клапанная коробка компрессора КТ-6.

Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную (Н).В клапанной коробке ЦНД со стороны всасывающей полости прикреплен всасывающий воздушный фильтр 9 а со стороны нагнетательной полости - холодильник 8. Корпус 6 клапанной коробки снаружи имеет оребрение и закрыт крышками 3 и 15. В нагнетательной полости помещен нагнетательный клапан 4, который прижат к гнезду в корпусе с помощью упора 5 и винта 2 с контргайкой 1.

Во всасывающей полости расположен всасывающий клапан 8 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 9 с тремя пальцами, стержень 11, поршень 13 с резиновой диафрагмой 14 и две пружины 10 и 12.

Крышка 3 и седла клапанов уплотнены прокладками 18 и 7, а фланец стакана 16 - асбестовым шнуром 17.

Всасывающий (а) и нагнетательный (б) клапаны компрессора КТ-6

1- седла, 2- большие клапанные пластины, 3- малые клапанные пластины, 4-

конические ленточные пружины, 5- обоймы (упоры), 6- корончатые гайки, 7- шпильки

Всасывающие и нагнетательные клапаны состоят из седла 1, обоймы (упора) 5, большой клапанной пластины 2, малой клапанной пластины 3, конических ленточных пружин 4, шпильки 7 и корончатой гайки 6. Седла 1 по окружности имеют по два ряда окон для прохода воздуха. Нормальный ход клапанных пластин 1,5 – 2,7 мм.

Разгрузочные устройства компрессора КТ-6 работают следующим образом: как только давление в ГР достигнет 8,5 кгс/см2 регулятор давления открывает доступ воздуха из резервуара в полость над диафрагмой 14 разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 13 переместится вниз. Вместе с ним

после сжатия пружины 10 опустится вниз и упор 9, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет всасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор. пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 10 поднимет упор 9 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим. Компрессор КТ-6 Эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления.

В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа.

Сапун состоит из корпуса 1 и двух решеток 2, между которыми установлена распорная пружина 3 и помещена набивка из конского волоса или капроновых нитей. Над верхней решеткой помещена фетровая прокладка 4 с шайбами 5, 6 и втулкой 7. На шпильке 10 шплинтом 11 закреплена упорная шайба 8 пружины 9. При повышении давления в картере компрессора, например, за счет пропуска воздуха компрессионными кольцами, воздух проходит через слой набивки сапуна и перемещает вверх фетровую прокладку 4 с шайбами 5 и 6 и втулкой 7. Пружина 9 при этом оказывается сжатой. Сжатый воздух из картера компрессора выходит в атмосферу.

При появлении в картере разрежения пружина 9 обеспечивает перемещение вниз прокладки 4, не допуская попадания в картер воздуха из атмосферу.

Смазка компрессора - комбинированная. Под давлением, создаваемым масляным насосом 20, смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла противовесами и дополнительными балансирами коленчатого вала. Резервуаром для масла служит картер компрессора. Масло заливают в картер через пробку 27, а его уровень измеряют маслоуказателем (щупом) 26. Уровень масла должен быть между рисками маслоуказателя. Для очистки масла, поступающего к масляному насосу, в картере предусмотрен масляный фильтр 25.

Здесь можно скачать обучающую программу по конструкции компрессора КТ-6

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

Читайте также: