Кто кует железо профессия

Обновлено: 27.04.2024

Металл в большинстве случаев или прочен, или дорог и обработке поддается с трудом. Работа с ним требует знаний, навыков, квалификации и ответственности. Именно поэтому, профессии, связанные с металлом, пользуются уважением, поэтому эти профессии затребованы на рынке труда.

Было бы интересно пройти по цепочке - от получения металла до производства готовых изделий из него.

Пропустим несколько этапов связанных с добычей руд, обогащением, химическим или механическим выделением годной для плавки шихты.

Начнем с профессии металлурга – очень трудной и очень почетной. Трудной потому, что приходится иметь дело с огромными объемами металла, огромных размеров оборудованием, которое работает в непрерывном режиме и пожирающее огромное количество энергии.

Металлург – это очень широкое понятие. Оно включает все профессии, связанные с обогащением руды и выплавкой чистого металла.

Сталевар на сталеплавильном или медеплавильном производстве или гальваник, ведущий электролиз расплавленной соли – металлурги.

Металлургу нужно досконально знать все тонкости процесса, иметь огромный опыт и зоркий глаз, чтобы уловить момент, когда сваренный металл приобретет оптимальный состав. Важно этот момент не упустить, иначе ценность плавки и сортность полученного металла снижаются, зря расходуются материальные ресурсы и усилия больших коллективов.

Плавка и разливка в формы металла – только начало пути к получению готового металлического изделия.

На перерабатывающее производство металл поступает в виде чушек, листов, прутков или профилей различного сечения. Там с ним имеют дело люди, выполняющие работы, связанные с обработкой металла.

Прокат получают на специальных прокатных станах, где заготовки проходят сквозь большое число вращающихся валов, постепенно приобретая сечение нужной формы и размеров. Различают горячий и холодный прокат. И профессия людей, занятых производством проката, называется соответственно – прокатчик.

Не весь выплавленный металл попадает в жесткие объятия прокатных станов. Часть в виде чушек предназначена для выплавки сплавов. Для их выплавки в печи закладывают в нужных весовых пропорциях разные металлы и другие добавки, которые после плавки образуют тот или иной сплав.

Настало время подчеркнуть, что металлург – это не только рабочий у печи, часто это ученый, ведущий исследовательскую работу с целью получения сплавов с наперед заданными свойствами, или ученый, который стремится разработать новый менее затратный процесс получения металла.

Еще один путь для металла в чушках – попадание в печь литейщика. Тоже очень трудная профессия. Если кратко, то литейщик должен подготовить форму, расплавить сплав и, по достижении нужной температуры, залить его в форму. Залить метал можно ручным ковшиком (своеобразная поварешка) или большим механизированным ковшом. Со временем расплав остынет и станет прочным. Форму размыкают (или разбивают, если она разовая) и получают деталь, годную для дальнейшей обработки. В некоторых случаях получается практически готовая деталь.

К металлургам относится и сварщик. Люди этой профессии могут так сконцентрировать мощь электрической дуги, тепло пламени газовой или плазменной горелки, а в последнее время и сфокусировать излучение лазера, что в нужном месте начинается местная плавка состыкованных деталей и их соединение в неразъемную конструкцию. Тоже нелегкая, очень нужная профессия.

Сооружение ажурных конструкций из профиля, сварка емкостей из металлических листов, тысячи километров трубопроводов и многое другое без сварщика невозможны.

Число способов воздействия на металл с целью получения деталей и конструкций заданной формы и заданных размеров непрерывно растет.

Обработку путем срезания ненужной массы металла – так называемую обработку резанием ведут рабочие следующих профессий:

- токари на токарных станках, в том числе на станках с числовым программным управлением;

- фрезеровщики на фрезерных станках разных типов, в том числе на обрабатывающих центрах, управляемых программно;

- слесари на сверлильных станках при сверлении отверстий;

- шлифовщики на плоско- и круглошлифовальных станках;

- слесари-инструментальщики (выдающаяся категория специалистов, ведущих погоню за микронной точностью деталей). В своей работе часто используют нестандартные приспособления, приемы, инструменты. Родственники знаменитого Левши;

- расточники на координатно-расточных станках получают в деталях калиброванные отверстия в нужных местах.

Обработку давлением предпочитают кузнецы, штамповщики. Вытяжка, высечка, изменение формы в горячем состоянии, и, как итог, изделия художественной ковки – вот примерно очерченная область их деятельности.

Сравнительно новые направления – резка с помощью лазера и плазмы на специальных станках, работающих по программе. Получается, что даже профессия программиста связана с металлом.

Мало изготовить деталь или сварить конструкцию. Часто свойства металла очень чувствительны к тому, каким был режим остывания после плавки, была ли произведена закалка (или отпуск) при определенной температуре в определенной среде.

Термист – вот человек, который из мягкой заготовки может сделать режущий инструмент. Он же не допустит появления трещин в деталях после литья.

Многие детали даже в обычных условиях съедаются коррозией. Защитить металлическую поверхность может гальваник, нанеся электрохимическим путем на поверхность детали слой другого металла.

Следовало бы упомянуть и людей, которые испытывают металл в лабораториях, осуществляют химический экспресс-анализ в ходе технологических процессов, ведут разведку новых месторождений, но объем статьи вынуждает остановить перечисление профессий. Полный перечень невозможен в принципе, поскольку этот перечень постоянно пополняется.

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Согласно статистике, большинство белорусок заняты в сфере здравоохранения, социальных услуг, образования, торговли, финансов. Но это не единственные профессиональные пути для женщины.

Галина КУРОЧКИНА работает электросварщиком ручной сварки на Гомельском химическом заводе. В профессию она пришла 38 лет назад — случайно.

Сначала не все легко давалось. Конструкции после сварки разваливались, приходилось переделывать. Галина сложностей не боялась: работа нравилась, поэтому даже мыслей не было ее бросить.

Дочери Галины династию сварщиц не продолжили. Женщина относится к этому с пониманием: к работе должна лежать душа.

Оптик-механик Галина ЧУГАЕВА также попала в профессию волей судьбы. После школы не поступила сразу в университет и, чтобы не терять время, пошла на 10-месячные курсы. Волновалась, что на работе ее ждут грязные шумные цеха, но все оказалось не так страшно.

Когда женщин допустят в водолазы?

— Мы хотим показать молодежи, карьерные пути существуют, так как границы между традиционно мужскими и женскими профессиями стираются, — отмечает руководитель проекта Леа ОРРО.

В прошлом году Министерство труда и соцзащиты составило прогноз потребностей рынка труда на ближайшие пять лет. Ожидается, что спросом со стороны нанимателей будут пользоваться рабочие профессии в сфере промышленности и строительства. В топе также окажутся инженеры различных направлений.

Однако в Беларуси не все специальности доступны женщинам. 181 профессия (среди них шахтер, водолаз, водитель международного автобуса) — в списке запрещенных для женщин. Чтобы что-то из него исключить, должны улучшиться условия труда.

— Уровень безопасности на производстве повышается, поэтому перечень постепенно становится меньше: не так давно в нем было более 250 профессий, — замечает начальник управления политики занятости Министерства труда и социальной защиты Олег ТОКУН. — Список готовит наше министерство, но инициатива по исключению определенной специальности может идти и от предприятий.

Компетентно

Портрет специалиста будущего

Успевает ли система подготовки кадров реагировать на новые вызовы? Ректор Республиканского института профессионального образования Валерий ГОЛУБОВСКИЙ уверен, что для этого есть все необходимое:

— Во-первых, мы наладили в сферах промышленности и строительства плотную работу при министерствах, создали секторальные советы, куда вошли представители наиболее устойчивых предприятий. Задача этих советов — формировать профессиональный портрет специалиста для будущей экономики, так как только компании могут сказать, какие функции появятся у работника с приходом новых технологий. Во-вторых, на основании этих требований мы вносим изменения в содержание образовательных программ и создаем по стране сеть ресурсных центров, оснащенных высокотехнологичным оборудованием. Например, по профилю машиностроения есть ресурсные центры в Минске, Борисове, Гомеле, создается в Орше. Мы пошли таким путем, так как понимаем, что в каждое учебное заведение купить современное оборудование не успеем — пока в десятое будем приобретать, в первом уже устареет.

Есть гибкий механизм обновления образовательных программ. По мере того как появляется новая технология, мы корректируем отдельные разделы в оперативном режиме. В этом году узнали о чем-то — уже со следующего года это будет изучаться. Если на нашей площадке нет нужного оборудования, студент может пройти практику на предприятии. Нормативная база позволяет это сделать. Мы можем в унисон развиваться с реальным сектором экономики или даже опережать его, а не догонять.

Ложка

Памятник металлургу в подмосковной Электростали

Итак, для чего же сталевару понадобилась гигантская ложка. Она, и вправду, поражает размерами, достигая нескольких метров в длину. Ложкой отбирают пробу металла для последующего анализа химического состава. Подручный сталевара берет инструмент, погружает его в расплавленную сталь (аналогичный инструмент используют при производстве чугуна, а также в цветной металлургии) и зачерпывает необходимое количество металла. Сталь выливают в небольшую форму, после чего быстро охлаждают и несут в экспресс-лабораторию сталеплавильного цеха, где определяют состав металла. По результатам анализа сталевар принимает решение о продолжении или завершении плавки.

Отбор пробы из мартеновской печи

Подобно хорошим хозяйкам, металлурги держат ложку в чистоте, ведь даже наличие небольших загрязнений может повлиять на данные химического анализа. Также инструмент берегут от влаги, а перед отбором пробы нагревают. Это необходимо не только для точности результата, но и для предотвращения выбросов. Всем нам известны случаи, когда в сковороде шипит и брызжет масло, попавшее на воду. Аналогичные процессы, только еще более бурные, развиваются при попадании стали на влажную поверхность: вода при высоких температурах испаряется, значительно увеличивается в размерах, что может привести к выбросу стали и травмам.

Чушка

Современная машина для разливки чушек

Козел

Козёл после извлечения из ковша

Королёк

Есть в металлургии и такое романтичное название — королёк. Все мы знаем эту певчую птичку с желтым или красным хохолком-короной. Именно она, легковесная, практически невесомая, и вдохновила сталеплавильщиков на заимствование. Корольком металлурги называют миниатюрное включение железа в объеме шлака.

Королек металла в шлаке

Скворечник

Скворечник на поперечном темплете заготовки

Формально, это дефект прокатного производства, но предпосылки для его образования закладываются еще на этапе разливки стали. Причиной образования скворечника является наличие внутренних трещин в заготовке, которые практически неизбежно появляются при затвердевании металла. После нагрева под прокатку и последующей пластической деформации в стали возникают настолько сильные напряжения, что трещина превращается в открытую полость, выходящую на поверхность. При этом за счет контакта с атмосферным кислородом металл внутри скворечника окисляется и уже не может свариться под воздействием пластической деформации.

Ласточкин хвост

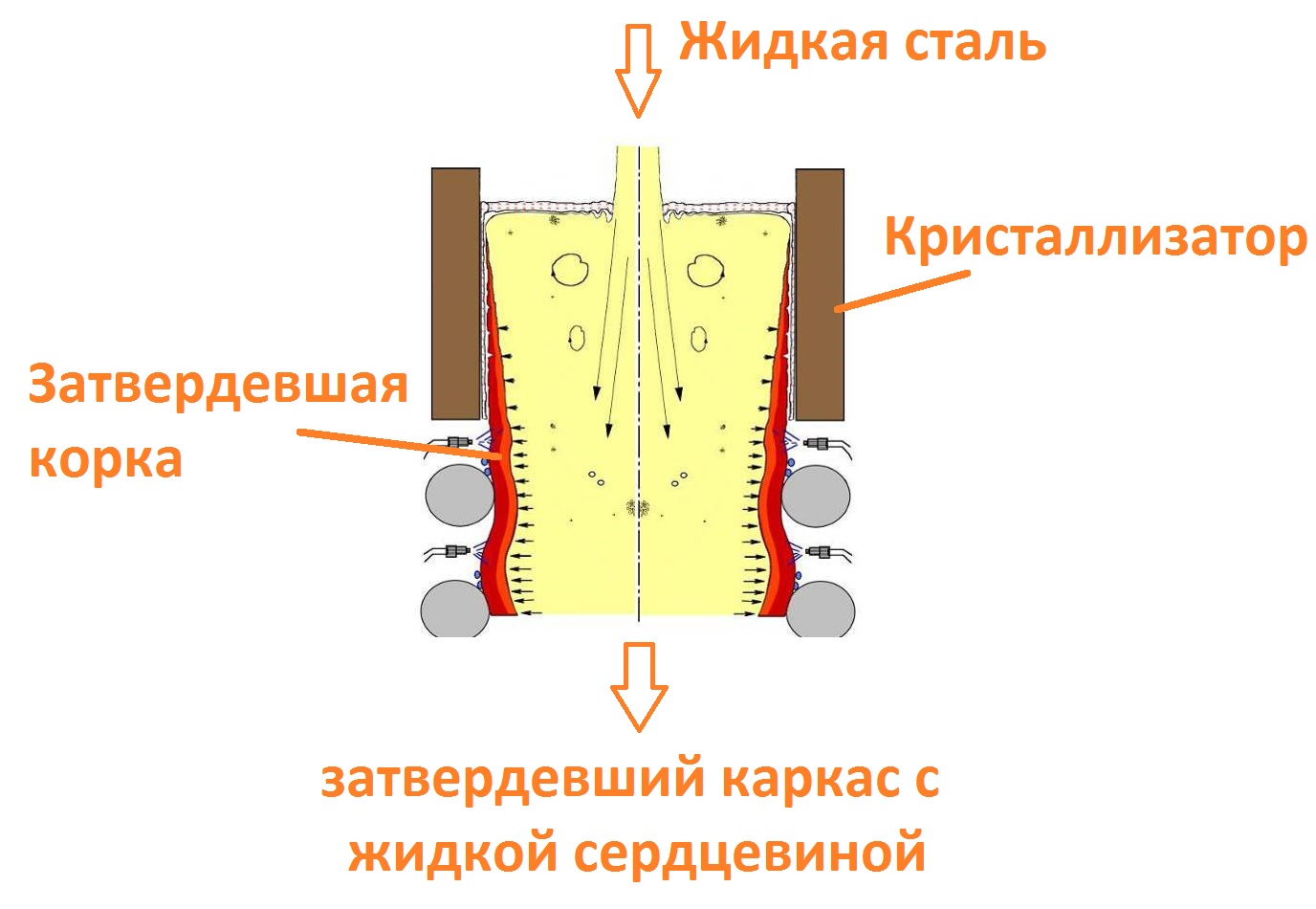

Если не вдаваться в технологические подробности, то процесс непрерывной разливки выглядит следующим образом. На современных предприятиях разливка жидкой стали ведется в специальную бездонную форму — кристаллизатор. Это медная метровая труба квадратного, прямоугольного или круглого сечения, которая снаружи охлаждается водой. Внутрь кристаллизатора заливается жидкий металл, который сразу же начинает затвердевать у стенок, образуя твердую корку.

Затвердевание металла в кристаллизаторе

Одновременно с заливкой жидкой стали происходит вытягивание затвердевшего каркаса из кристаллизатора. Далее его интенсивно поливают водой, пока металл полностью не затвердеет. В результате формируется практически бесконечная заготовка, которую режут на мерные длины и отправляют прокатчикам.

Собачья кость

Ручей

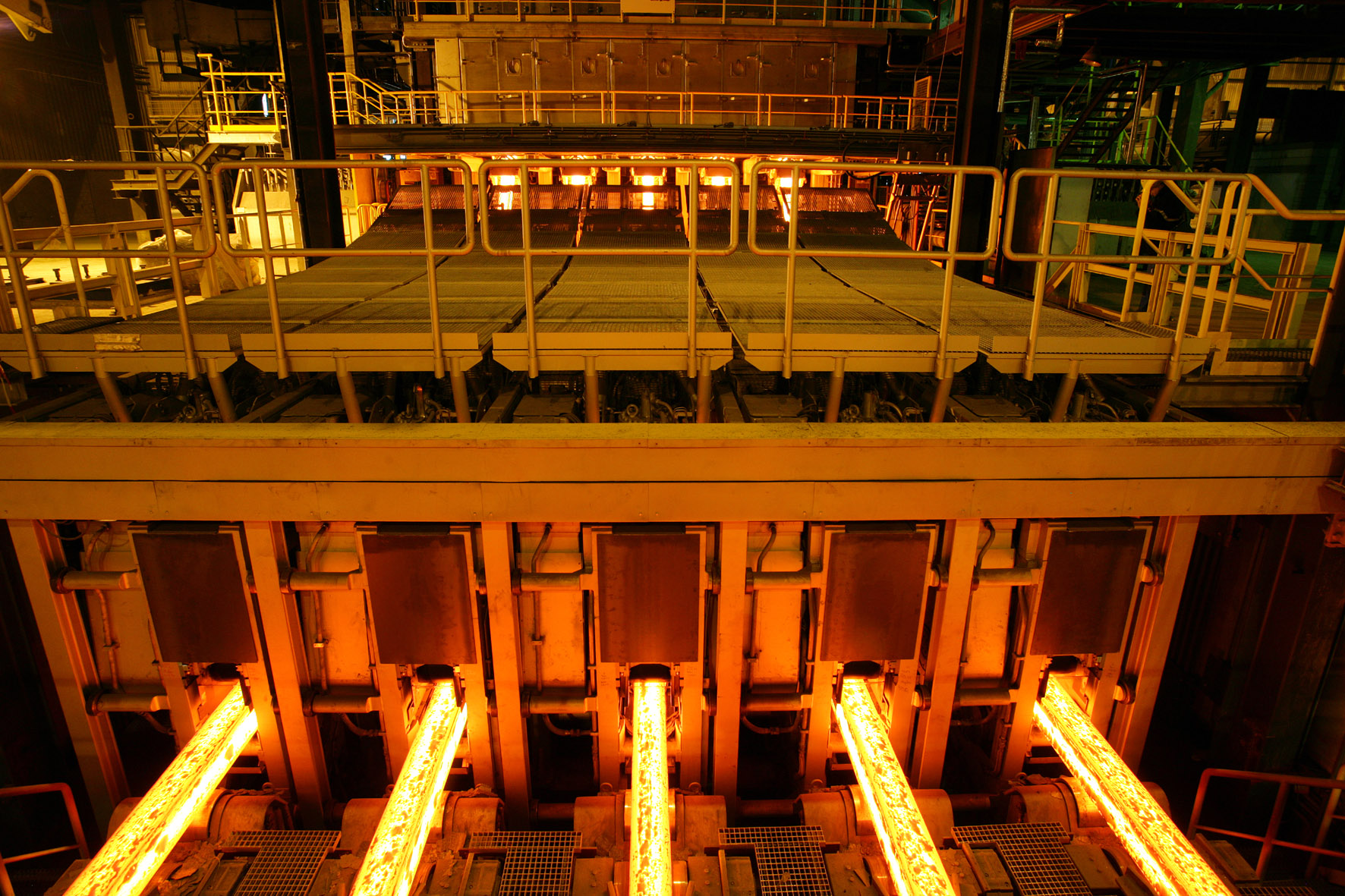

Ручей — еще один термин из непрерывной разливки стали. Это одна бесконечная заготовка, которую получают на машине непрерывного литья заготовки (сокращенно - МНЛЗ). Для повышения производительности МНЛЗ адаптированы под одновременную разливку сразу нескольких заготовок, количество которых может доходить до 7-8 (соответственно, увеличивается и количество кристаллизаторов). Такой подход требует особых методов и оборудования, но оправдывает себя, так как позволяет разливать одну плавку в несколько раз быстрее, чем через один ручей.

Многоручьевая система разливки не только выгодна экономически, но и полезна с точки зрения практики. К примеру, в определенный период на МНЛЗ могут работать не все ручьи, а только пять из шести или два из трех. Также и автомобиль может вести не четверых, а двоих пассажиров или даже одного водителя. Все определяется только экономической и организационной целесообразностью.

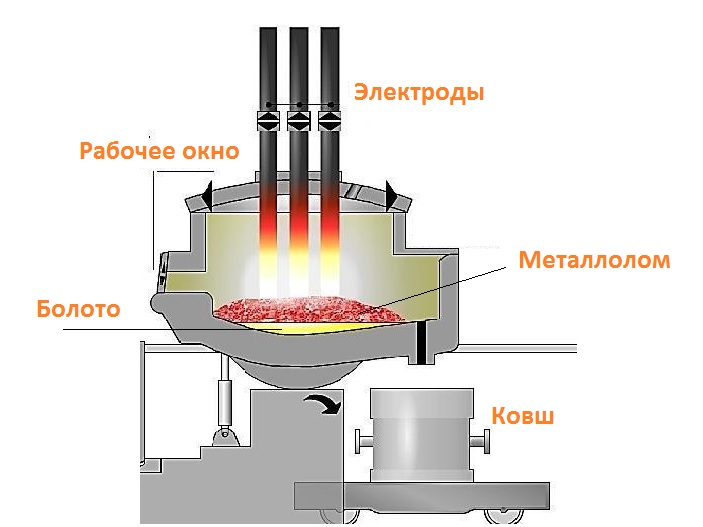

Болото

Схема печи при работе на болоте

При работе на болоте сталеплавильщики поступают следующим образом. После завершения плавки через отверстие в донной части печи выпускается не весь металл, а только 85-90%. Остальная сталь, нагретая до температуры около 1650°С, остается в печи. Далее на болото загружается металлический лом, который сразу же начинает нагреваться за счет высокой температуры болота. Это позволяет сократить время плавки и положительно влияет на технико-экономические параметры электросталеплавильного процесса.

Юбка — это часть оборудования кислородного конвертера, которая размещается непосредственно над его горловиной и служит для герметизации стыка между этим сталеплавильным агрегатом и находящимся выше газоотводящим трактом.

Конвертер (основное фото) и юбка (фото-вставка)

Голенище

Голенище — это дефект, который представляет собой втянутость головной (верхней) части слитка кипящей стали. Он образуется при разливке стали в изложницы — чугунные формы, которые вмещают до 20 тонн металла. Такие формы не имеют дна и стоят на чугунных платформах.

Разливка в изложницы, стоящие на железнодорожной платформе

В некоторых случаях после заполнения может произойти прорыв металла под изложницей. При этом общий уровень стали в форме опускается, а успевшая затвердеть корка остается, формируя дефект, похожий на голенище сапога. Также голенище может образовываться и при нарушении технологии производства кипящей стали.

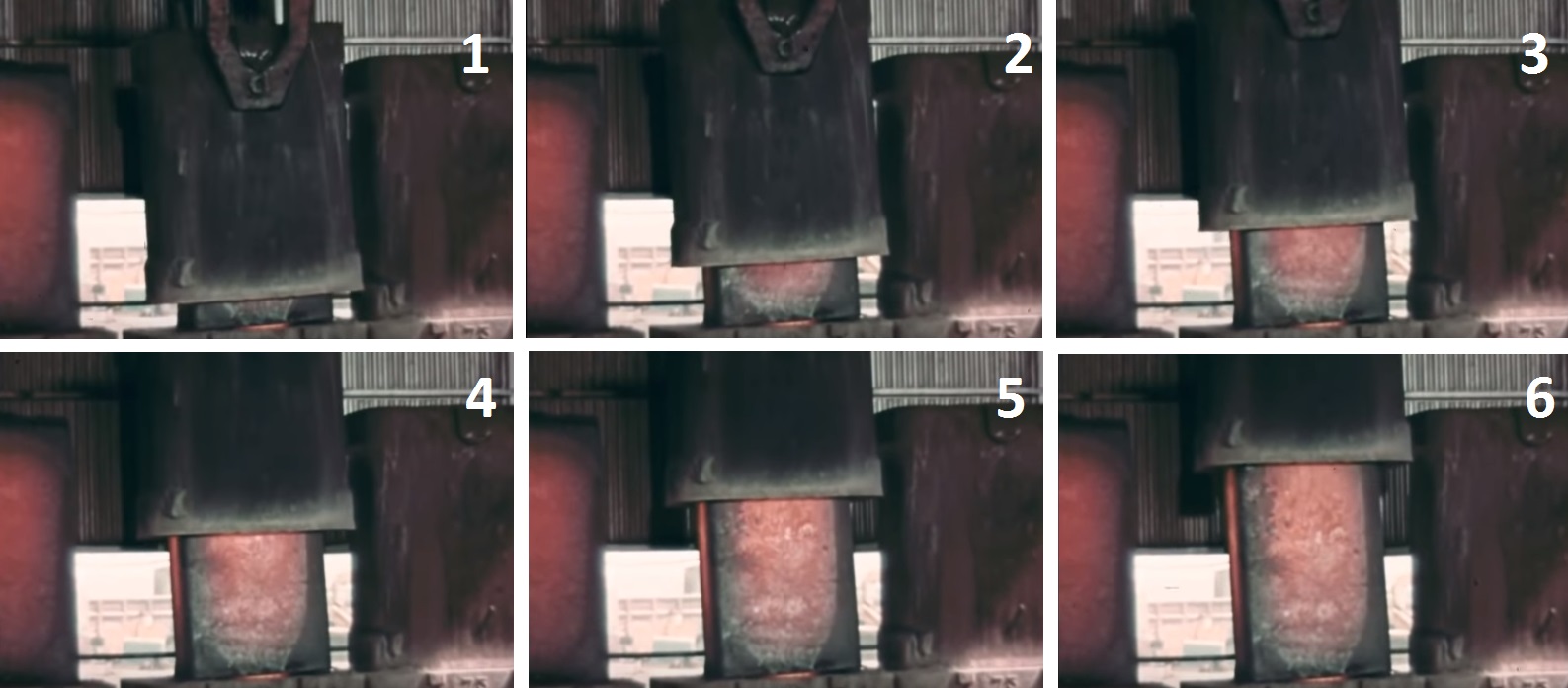

Раздевание

По-кадровое снятие изложницы со слитка

Сущность этой технологической операции состоит в снятии изложницы со слитка. Для этого используется специальный кран с захватами, который отрывает форму от стали и таким образом раздевает горячие слитки. В дальнейшем их направляют в прокатное производство, где сначала нагревают в нагревательных колодцах до температур горячей прокатки, затем отрезают головную и донную часть и катают на заготовку, обрабатывают ковкой или другим способом.

Фото Евгении Савиной

Со стартом Эдуарду Добровольскому повезло: его отец Владимир Добровольский был известным в Сибири художником-монументалистом. Ещё в советское время он делал монументы по госзаказам, а сын с юности помогал ему в мастерской и в итоге понял, что предпочитает более узкое направление - работу с металлом. В соответствии с этим Эдуард выбрал вуз, отучился в Санкт-Петербурге, вернулся в Барнаул – и начал уже на постоянной основе работать в мастерской отца в условиях перестройки рынка в стране.

На дворе были 90-е. Эпоха госзаказов закончилась, и многим мастерам пришлось сменить деятельность. Добровольские ушли в дизайн по металлу – стали работать с медью, железом, латунью и т.д.

Добровольские оформили в металле немало каминов, рельефов и вывесок, многие из них висят в столице Алтайского края до сих пор.

В итоге интернет-ресурс плюс металлические фигуры на улицах стали часто работать на продвижение Эдурда совместными силами. Например, скульптор установил на рынке в Новосибирске скульптурную композицию, а на ней указал адрес своего сайта. И с тех пор стал часто сотрудничать с клиентами из этого города.

К середине нулевых Эдуард перестал справляться с заказами своими силами. Тогда он нанял первого сотрудника-подмастерье работать по простой схеме – за процент с оплаты проекта.

Сегодня руководитель мастерской может позволить себе делать упор на творческие этапы в работе, подмастерья же берут на себя техническую черновую работу. Всё это полезно и Эдуарду (освобождаются руки), и сотрудникам – они учатся в процессе и могут потом уйти на вольные хлеба уже сформировавшимися мастерами.

Перед тем, как выполнить объект из меди, латуни или чёрного металла, вначале делается эскиз - миниатюра из пластилина или глины. Потом требуются гипсовые слепки, и лишь затем идёт работа с металлом.

Металл Эдуард покупает в магазинах, продающих строительные материалы. Он больше любит медь, но сегодня в основном работает с железом - медь гораздо дороже, и не каждый заказчик может её себе позволить. Лист меди весом 8 кг формата 1,5х0,6 м стоит 4-5 тысяч рублей, железо формата 1,25х2,5 м - 900 рублей.

При формировании цены на свои работы мастер всегда ориентировался на официальный ценовой диапазон Союза художников России. Однако диапазон Добровольского учитывает не всех рыночные нюансы.

Например, по специальности Эдуарда в оценке работы не принят во внимание этап формовки: создание полой формы для фигуры в гипсе, а потом ещё в нескольких других материалах. Этот этап занимает немало времени и прямо влияет на качество результата. Поэтому процент по формовке от заказа к заказу Эдуард всегда считал отдельно.

Цена зависит от многих факторов, её каждый раз надо было садиться и считать с калькулятором. Плюс на неё оказывали влияние ещё один важный фактор творческого рынка - уровень известности.

Сейчас половина клиентов приходит к Эдуарду по сарафанному радио, половина находят его через сайт.

С самого начала конкуренция не была для него проблемой: те, кто всё же решается получить аналогичную редкую специальность, обычно делают это в больших городах – и там остаются.

В Барнауле работает несколько кузнечных мастерских, но в них не занимаются дизайном по металлу – это более тонкое дело, требующее особых навыков. Коллег-конкурентов в других сибирских городах тоже немного.

«Кузнецы порой сами ко мне обращаются, чтобы я сделал некоторые элементы для их заказов, - говорит Эдуард. - В Новосибирске есть свои скульпторы, и тем не менее ко мне оттуда тоже постоянно обращаются. Недавно поступил заказ из Республики Алтай – нужно сделать бюст одного известного человека. Исполнителя искали в разных городах, а в результате вышли всё равно на меня. Также я работал с Москвой и другими городами.

Читайте также: