Верно ли утверждение что назначение переднего угла это обеспечение беспрепятственный сход стружки

Обновлено: 17.06.2024

Процесс стружкообразования заключается в поэлементном отделении металла. Под действием сил, приложенных к режущему клину, идет пластическое деформирование материала в зоне, ограниченной передней поверхностью резца и плоскостью сдвига, проходящей под углом b, к направлению движения подачи S. При перемещении резца в какой-то момент, когда внутренние напряжения в этой зоне превысят силы связи между частицами материала заготовки происходит сдвиг части материала по плоскости сдвига, то есть образуется первый элемент стружки. Последовательное перемещение резца приводит к образованию второго, третьего и так далее элементов.

Различают три типа стружки:

Сливная стружка

Эта стружка получается при обработке вязких материалов при малой глубине резания, больших передних углах инструмента и больших скоростях резания.

Стружка скалывания

Получается при обработке материалов средней твердости и твердых материалов при больших толщинах срезаемого слоя, малых передних углах и малых скоростях резания. На стружке скалывания четко просматриваются отдельные элементы стружки.

Стружка надлома

Она образуется при обработке хрупких материалов, состоит из отдельных, не связанных между собой элементов (чугун, латунь).

В условиях производства важную роль играет тип стружки, так как он определяет безопасность работы, простоту удаления её из зоны обработки. При обработке пластичных (вязких) материалов надо принять меры для завивания и надлома стружки. Это обеспечивает внесение некоторых дополнительных изменений в конструкцию резца. Оптимальной стружкой в массовом и серийном производстве считают цилиндрическую или коническую спираль в виде отрезков длиной 30-80 мм при диаметре до 15 мм.

Усадка стружки

Степень пластического деформирования удаляемого при резании материала полностью характеризуется усадкой стружки, то есть несоответствием длины стружки и пути резца. Стружка оказывается более короткой, но, сохраняя объем, делается большей по поперечному сечению за счет увеличения толщины. О величине усадки стружки судят по величине коэффициента усадки k.

l0 – длина участка обработки,

l – длина стружки.

Значение коэффициента усадки в пределах от 2 до 7. Чем больше коэффициент, тем более сложно протекает обработка, тем большая требуется работа по обеспечению среза стружки, то есть усадка является универсальным показателем процесса резания.

Чем больше угол резания d, тем больше усадка, так как идет большая деформация срезаемого слоя, требуются большие усилия по внедрению режущего клина. Уменьшает усадку применение смазочно-охлаждающих жидкостей (СОЖ), которые снижают величину силы трения.

Наростообразование

В результате трения стружки о микронеровности передней поверхности при большой глубине резания, отдельные частицы стружки отделяются от неё и привариваются к передней поверхности резца в виде клиновидного нароста. Наличие нароста приводит к уменьшению угла резания. Размеры нароста постоянно меняются. Достигнув определенной величины, нарост отделяется от передней поверхности резца и начинает образовываться новый. Отделяясь, нарост в массе своей уходит вместе со стружкой, но часть нароста идет на обработанную поверхность. При черновой обработке нарост оказывает положительное влияние, так как уменьшая угол резания, он защищает переднюю поверхность резца от износа. При чистовой обработке нарост играет отрицательную роль, так как ухудшает качество обработанной поверхности. Наростообразование характерно для обработки пластичных материалов в интервале скорости резания от 20 до 60 м/мин.

Наклёп

Отделение стружки от заготовки есть результат её пластического деформирования. При этом меняются её физико-механические свойства. Это изменение относится к стружке и поверхностному слою обработанной поверхности, поэтому увеличивается прочность, твердость, износостойкость по сравнению с аналогичными свойствами материала до начала резания. Чем сложнее идет процесс резания, то есть больше углы резания, чем пластичнее материал, тем большее уплотнение (наклеп) получает поверхностный слой, тем на наибольшую глубину проникают эти изменения. Степень наклепа характеризуется коэффициентом

HVоп – микротвердость обработанной поверхности

HVисх – исходная твердость материала

i может быть от 3 до 7 (!).

Физическая сущность влияния условий резания на характеристики процесса стружкообразования

2 августа, 2014 Menedjer

Трактовка физической сущности влияния условий резания на характеристики процесса стружкообразования и, в частности, на усадку стружки и длину контакта стружки с инструментом в разное время давалась различными исследователями. В настоящее время сложилось два различных подхода к этой проблеме. На формирование и развитие одного их этих подходов значительное влияние оказали теоретические решения К. А. Зворыкина [82], Ф. Мерчанта [4] и других о связи угла наклона условной плоскости сдвига с направлением равнодействующей сил на передней поверхности или с углами трения ті и передним у:

ФУ = я/4 — со/2 = я/4 — (л — у )/2.

В связи с этим центральное место в этой схеме взаимосвязи факторов при резании металлов занимали угол действия равнодействующей ю или коэффициент трения

Так, А. М. Розенберг [86] считал, что усадка стружки зависит только от угла действия, характеризующего направление равнодействующей сил на передней поверхности, или от переднего угла и коэффициента трения. Им было показано, что при резании конкретного обрабатываемого материала инструментом с постоянными геометрическими параметрами режимам одинаковых температур передней поверхности соответствует одинаковая усадка стружки.

При этом предполагалось, что температура передней поверхности влияет на усадку стружки только через изменение коэффициента трения.

Н. Н. Зорев [37, 82] также отмечал важную роль коэффициента трения и переднего угла.

Однако выполненная им проверка соотношений между углом действия и углом наклона условной плоскости сдвига, коэффициентом трения и усадкой стружки выявила значительные количественные расхождения между теоретическими и экспериментальными результатами [52, § 2.4]. Кроме того, было вы

явлено большое число факторов, не вошедших в теоретические формулы К. А. Зворыкина, Мерчанта и других, но оказывающих большое влияние на угол наклона условной плоскости сдвига или усадку стружки. К ним относятся скорость резания, прочностные характеристики обрабатываемого материала, теплопроводность инструментального материала. Было также показано, что передний угол инструмента оказывает непосредственное влияние на угол наклона условной плоскости сдвига или усадку стружки, не связанное с изменением

угла действия равнодействующей.

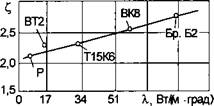

Рис. 7.22. Влияние коэффициента теплопроводности материала резца на усадку стружки при резании свинца [78]

М. Ф. Полетика [78], развивая представления Н. Н. Зорева о взаимосвязи характеристик стружкообразования, получил экспериментальные доказательства тому, что усадка стружки может существенно изменяться в зависимости от коэффициента теплопроводности инструментального материала и от взаимной адгезионной способности обрабатываемого и инструментального материалов (рис. 7.22 и 7.23).

Для исследования влияния теплопроводности инструментального материала обрабатывался свинец при неизменной геометрии резца и постоянных глубине резания и подаче, а в качестве инструментальных материалов с различными значениями коэффициента теплопроводности применялись быстрорежущая сталь Р9, титановый сплав ВТ2, твердые сплавы Т15К6 и ВК8 и бе — риллиевая бронза Бр. Б2 (см. рис. 7.22).

О 20 40 60 80 100 V, м/мин

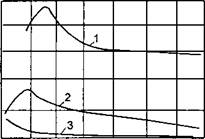

Рис. 7.23. Влияние адгезионной способности инструментального материала на усадку стружки при резании меди (?=3 мм, S=0,17 мм/об,

Ф=70°; А.=0°), материал резца:

1 — бронза Бр. Б2, у=25°; 2 — сплав BT2, у=25°; 3- вольфрам, у=10°

Для оценки влияния адгезионной способности инструментального материала обрабатывалась медь резцами из бронзы Бр. Б2, титанового сплава ВТ2 и чистого вольфрама W. При замене вольфрамового резца бронзовым усадка стружки увеличилась в 5 раз. Отмечалось, что влияние теплопроводности инструментального материала сохранялась и при постоянной температуре контакта стружки с резцом.

При анализе взаимосвязей факторов в процессе резания важная роль отводилась условиям равновесия сил и моментов, действующих на стружку со стороны передней поверхности инструмента и зоны стружкообразования [82]. Допускалось также, что высокие температуры, возникающие в контактном слое стружки, оказывают некоторое влияние на сопротивление сдвигу, которое в большинстве случаев считалось несущественным, проявлялось в изменении коэффициента трения.

Несмотря на широкое распространение теории К. А. Зворыкина, Ф. Мерчанта и других, использование ее для объяснения взаимосвязи факторов при резании далеко не всегда может быть признано правомерным. Ограничения к применению этой теории связаны с использовавшимися допущениями. Основное допущение заключалось в постоянстве угла трения (коэффициента трения), в его независимости от угла наклона условной плоскости сдвига.

Рубрики

Метки

Все права защищены. © Сверла, дрели и всё о сверлении. - Всё о дрелях, сверлах и сверлении. Виды дрелей и сверл. Статьи о правильном сверлении отверстий в разных материалах. Обзоры инструментов для сверления. Сверла по дереву, металлу, бетону…

Читайте также:

- Как поставить ограничение по времени на компьютер для ребенка

- Как попасть на портал госуслуг в смоленске

- В каком словосочетании связь иная чем согласование симфоническая мощь

- Что из перечисленного входит в обязанности должностных лиц роструда и его территориальных органов

- Можно ли изменить дату увольнения