На каком этапе осуществляют перфорирование обсадных колонн и цементного камня

Обновлено: 28.06.2024

Цель цементирования обсадной колонны — получение прочного, концентрично расположенного в затрубном пространстве кольца цементного камня, надежно изолирующего вскрытые скважиной поглощающие, газо-водо-нефтепроявляющие горизонты.

Для цементирования обсадных колонн применяют цементные растворы, приготовляемые из тампонажных цементов и воды. При размешивании тампонажного цемента с водой получают жидкую и легкотекучую массу.

Механические свойства свежих цементных растворов аналогичны свойствам глинистых растворов. С течением времени цементный раствор загустевает, теряет свою подвижность. Этот процесс, называемый схватыванием цементного раствора, происходит в течение нескольких часов после перемешивания цемента с водой. В концу схватывания раствора цементная масса упрочняется и образует цементный камень. Упрочнение, или затвердение цементной массы, продолжается в течение многих дней.

Цемент, предназначенный для цементирования обсадной колонны, тщательно исследуют в лаборатории для выяснения его пригодности и уточнения рецептуры цементного раствора.

Качество цементного раствора в значительной мере зависит от содержания в нем воды. Излишек воды приводит к получению пористого и непрочного цементного камня. Недостаток воды в цементном растворе вызывает его быстрое схватывание, что затрудняет проведение цементирования обсадных колонн. , Для обеспечения нормальных условий цементирования обсадной колонны рекомендуется при приготовлении цементного раствора добавлять воды 40—50% от веса цемента, т. е. на каждые 100 т цемента приходится 40—50 т воды.

О качестве цементного раствора, закачиваемого в обсадную колонну, судят по его плотности, которая должна колебаться от 1750 до 1950 кг/м 3 .

Качество цементирования обсадной колонны зависит также от начала и конца схватывания цементного раствора. Схватывание цементного раствора должно начинаться после окончания цементирования колонны. Время цементирования не должно превышать 75% от срока начала схватывания цементного раствора. Следует добиваться, чтобы разница во времени между началом и концом схватывания цементного раствора была небольшой.

Для цементирования обсадных колонн применяют следующие тампонажные цементы:

3) для глубоких скважин с температурой на забое 100— 120° С.

Цемент для глубоких скважин получают в результате помола цементного клинкера с добавкой гипса. Начало схватывания такого цемента должно наступать не менее чем через 1 ч 15 мин с момента его затворения. Как видно, в глубоких скважинах процесс цементирования должен длиться менее 1 ч.

Для цементирования кондукторов, кроме перечисленных тампонажных цементов, выпускается специальный цемент с добавкой 25—30% песка.

Для особых условий цементирования обсадных колонн выпускаются утяжеленные тампонажные цементы (при применении промывочной жидкости с плотностью до 2200 кг/м 3 ), волокнистые тампонажные цементы (для уменьшения глубины проникновения цементного раствора в сильнопористые пласты), гель-цемент (для цементирования зон поглощения промывочной жидкости) и др.

Рис. 63. Цементосмесительная машина 2СМН-20

Рис. 64. Цементировочный агрегат ЗЦА-400

Подготовленный и проверенный в лаборатории тампонаж-ный цемент в необходимом количестве засыпают в специальные цементосмесительные машины (рис. 63) и отправляют на буровую. К этому времени туда же доставляют и цементировочные агрегаты (рис. 64). В комплект последних входят насосы с высокой подачей, способные создать необходимое давление для вытеснения из обсадной колонны в затрубное пространство цементного раствора.

Цементировочные агрегаты и цементосмесительные машины обвязываются трубопроводами друг с другом и с цементировочной головкой, установленной на обсадной колонне.

Перед началом цементирования скважину промывают до тех пор, пока плотность закачиваемой в нее жидкости не станет равной плотности жидкости, выходящей из скважины.

Наиболее распространены следующие способы цементирования обсадных колонн: одноступенчатый и двухступенчатый.

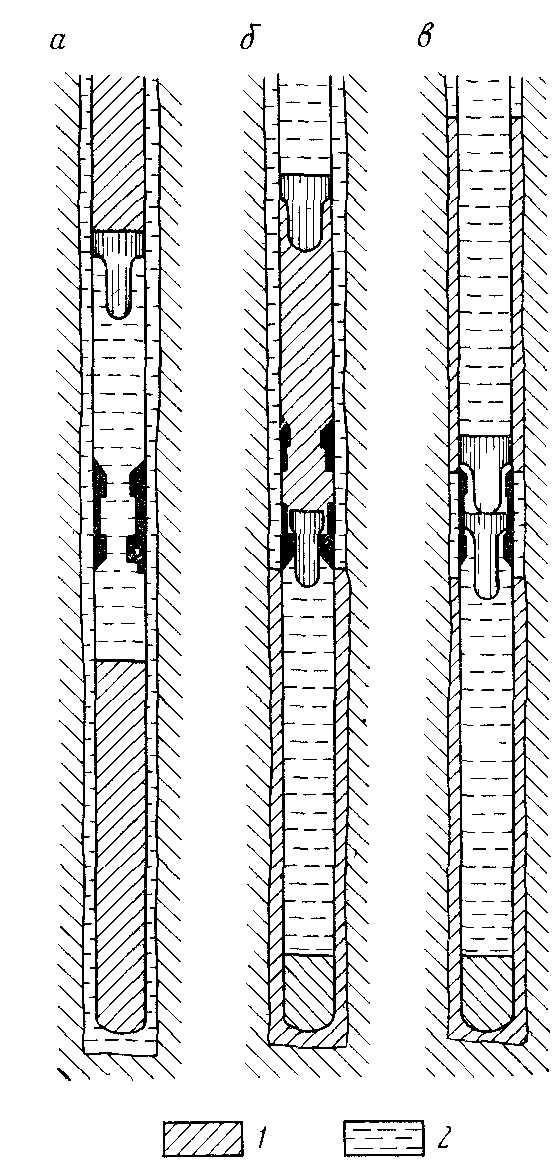

Одноступенчатый способ цементирования обсадных колонн (рис. 65) заключается в следующем. До закачки цементного раствора в обсадную колонну опускают нижнюю цементировочную пробку (рис. 66, с), предназначенную для отделения цементного раствора от находящейся в колонне промывочной жидкости. Нижняя пробка 2 (см. рис. 65 а) имеет отверстие, перекрытое резиновой перепонкой. После этого на колонну навинчивают головку 1 с верхней цементировочной пробкой (см. рис. 66,6), не имеющей сквозного отверстия.

Рис. 65. Стадии одноступенчатого цементирования:

/ — головка; 2 — нижняя пробка; 3 — упорное кольцо; 4 — верхняя пробка; 5 — цементный раствор

Затем цементный раствор закачивают в обсадную колонну. Потребный объем этого раствора определяется исходя из условия, чтобы к концу цементирования в обсадной колонне осталась небольшая порция цементного раствора (цементный стакан), а за обсадной колонной цементный раствор поднялся на заданную высоту. После окончания закачки цементного раствора в обсадную колонну проталкивают верхнюю (без отверстия) цементировочную пробку 4 (рис. 65, б) и вслед за ней прокачивают промывочную жидкость.

Когда нижняя пробка дойдет до упорного кольца (см. рис. 65, в), она остановится. Давление над пробкой повысится и резиновая перепонка лопнет. При дальнейшей закачке промывочной жидкости в колонну верхняя пробка подойдет к нижней и закроет отверстие в ней (см. рис. 65, г). Возникнет гидравлический удар. Манометр на цементировочной головке зафиксирует резкое повышение давления.

После этого краны цементировочной головки закрывают и скважину оставляют в покое на 16 ч для затвердения цементного раствора за кондуктором и на 24 ч для затвердения цементного раствора за промежуточной и эксплуатационной колоннами.

При цементировании обсадных колонн в глубоких скважинах приходится прокачивать довольно большой объем цементого раствора и продавочной жидкости за весьма ограниченное время, определяемое сроком начала схватывания цементого раствора. В таких условиях применяется двухступенчатое цементирование, при котором цементный раствор закачивается в колонну и продавливается в затрубное пространство двумя порциями. Первая порция цементного раствора продавливается за колонну через башмак, а вторая — через отверстия в заливочной муфте, установленной в обсадной колонне на значительном расстоянии от башмака,

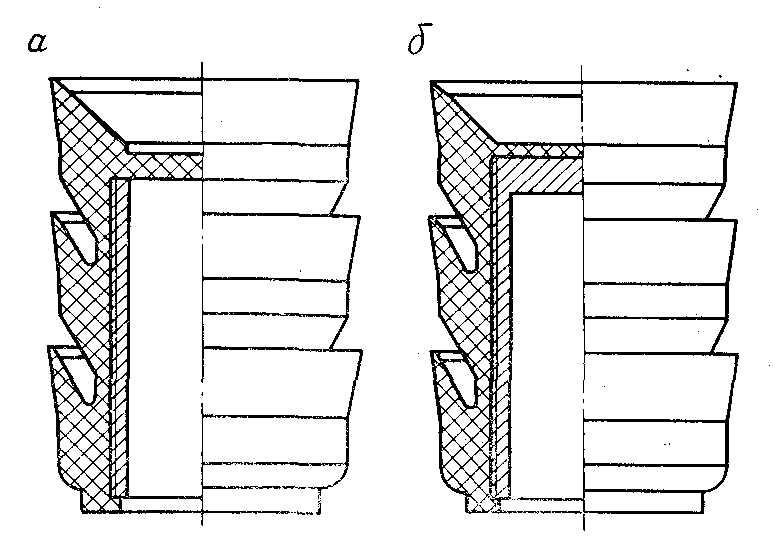

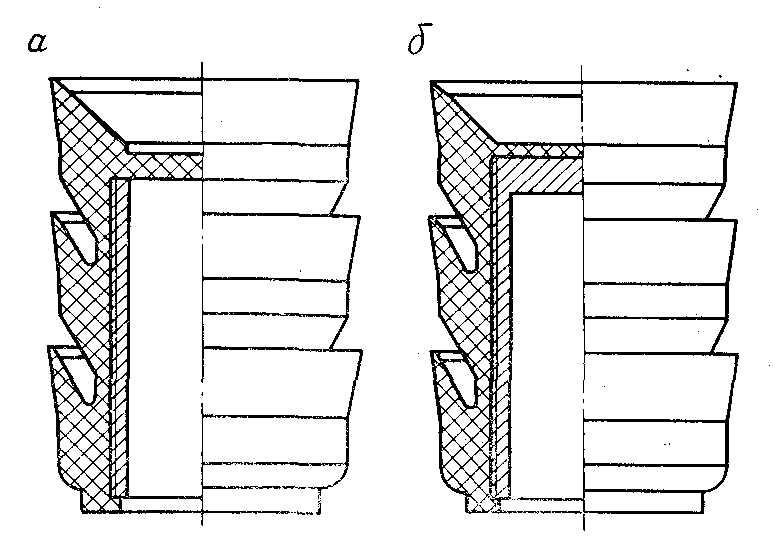

Рис. 66. Цементировочные пробки для одноступенчатого цементирования: а — нижняя; б — верхняя

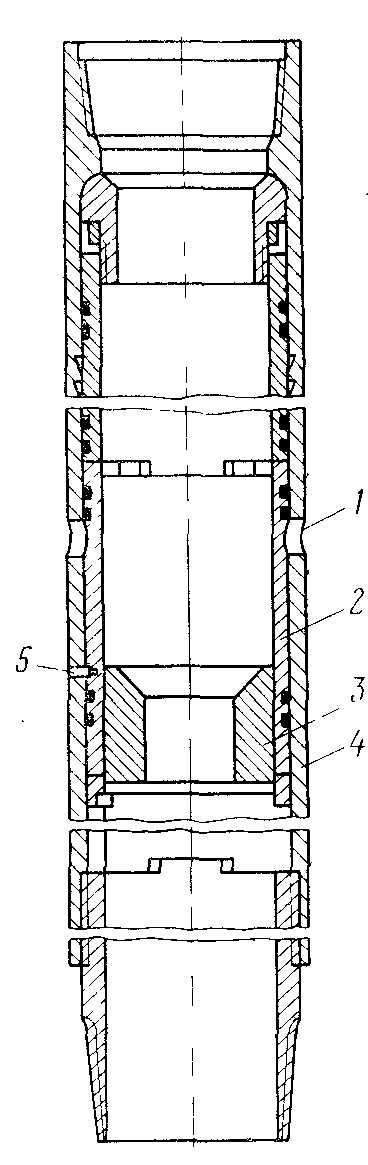

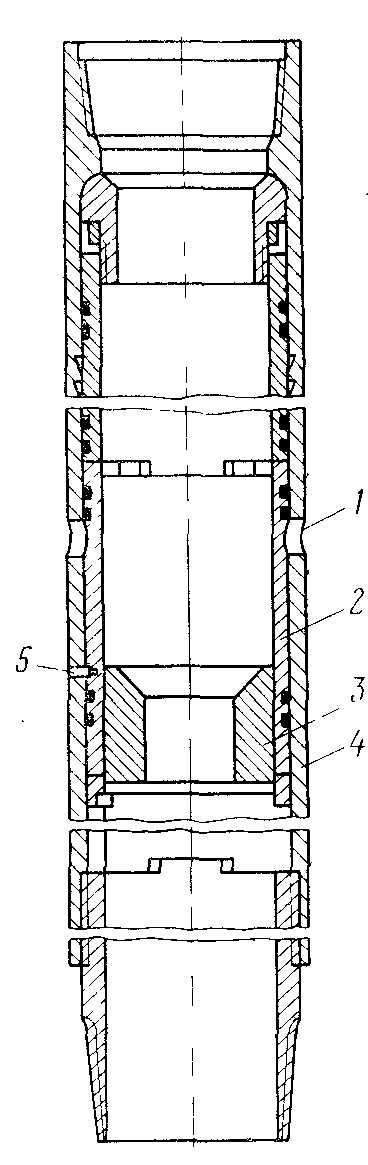

Заливочные муфты могут иметь различную конструкцию. Одна из них приведена на рис. 67. Обсадные -трубы свинчиваются друг с другом при помощи удлиненной муфты 4 с отверстиями /. Внутрь муфты вставлен передвижной цилиндр 2, временно закрепленный медными шпильками 5. На нижнем конце передвижного цилиндра устанавливается упорное кольцо 3.

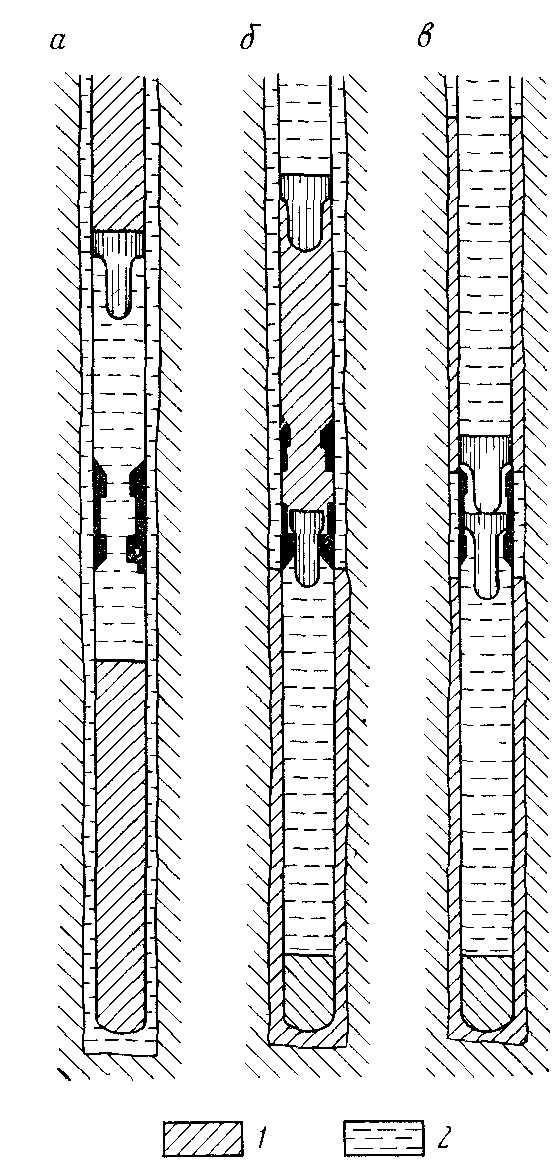

Независимо от конструкции заливочной муфты сущность способа двухступенчатого цементирования заключается в следующем. Обсадную колонну с башмаком, башмачным патрубком, обратным клапаном (если он необходим) и заливочной муфтой спускают в скважину. После подготовки скважины к цементированию в нее закачивают первые порции цементного раствора и продавочной жидкости, а затем спускают нижнюю цементировочную пробку (рис. 68, а). За нижней пробкой закачивают вторую порцию цементного раствора и спускают вторую (верхнюю) цементировочную пробку. Затем в скважину закачивают вторую порцию продавочной жидкости (рис. 68, б).

В процессе закачивания жидкости первая (нижняя) пробка доходит до упорного кольца 3 (см. рис. 67) в заливочной муфте, садится на него и срезает медные шпильки 5. Передвижной цилиндр освобождается, перемещается до упора вниз и открывает отверстия / в удлиненной муфте 4.

К этому моменту заканчивается продавка в затрубное пространство через башмак колонны первой (нижней) порции цементного раствора и начинается вытеснение за колонну через отверстия в заливочной муфте второй (верхней) порции цементного раствора.

Продавка за колонну второй порции цементного раствора заканчивается посадкой верхней пробки на нижнюю (рис. 68, е).

После твердения цементного раствора разбуривают обе пробки в заливочной муфте и, если это требуется, разбуривают обратный клапан и цементный стакан в нижней части колонны.

Мы рассмотрели двухступенчатый метод цементирования с применением двух цементировочных пробок, ограничивающих вторую порцию цементного раствора. Иногда применяется двухступенчатое цементирование с четырьмя пробками, когда каждая пара пробок ограничивает обе порции цементного раствора. В этом случае процесс цементирования аналогичен описанному. Разница состоит только в том, что при двухступенчатом цементировании с четырьмя пробками нижняя часть обсадной колонны оборудуется так же, как и при одноступенчатом цементировании.

Описанные методы цементирования обсадных колонн, обеспечивающие перекрытие цементным раствором затрубного пространства от башмака колонны и выше, удовлетворяют условиям цементирования кондукторов и промежуточных колонн, но не всегда могут быть применены при цементировании экс-

плуатационных колонн. Иногда целесообразно не цементировать затрубное пространство, расположенное против нефтеносного пласта, а осуществлять подъем цементного раствора над его кровлей. В этом случае применяется манжетное цементирование.

Рис. 67. Заливочная муфта для двухступенчатого цементирования

Рис. 68. Схема двухступенчатого цементирования скважины:

2 — продавочная жидкость

При этом способе нижняя часть эксплуатационной колонны, длина которой равна мощности продуктивного пласта, состоит из перфорированных обсадных труб. Над перфорированным участком в колонне устанавливают прямой клапан, а несколько выше — специальную заливочную муфту. Снаружи, несколько выше прямого клапана, устанавливается брезентовая манжета, которая при вытеснении цементного раствора из колонны через отверстия в заливочной муфте прижимается плотно к стенке скважины, препятствуя движению цементного раствора по за-трубному пространству вниз.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Под высоким качеством цементирования колонн понимается: 1) соответствие высоты подъема цемента в затрубном пространстве проектной высоте; 2> наличие цемента в затрубном пространстве в затвердевшем состоянии; 3> равномерное распределение цемента в затрубном пространстве; 5) надежное сцепление цемента с колонной и породами [37].

Рис 17 20 Определение качества цементирования обсадной колонны по данным термометрии и трехканального плотностного гамма-гамма-метода.

I — цемент равномерно заполняет заколонное пространство; I—IV — колонна эксцентрична

Качество цементирования обсадных колонн контролируется методами термометрии, радиоактивных изотопов, гамма-гамма-методом и акустическим методом.

Метод термометрии позволяет установить верхнюю границу цементного кольца и выявить наличие или отсутствие цемента в затрубном пространстве.

Зацементированный интервал отмечается на термограмме повышенными значениями температуры на фоне общего постепенного возрастания ее с глубиной и расчлененностью кривой по сравнению с кривой против незацементированных участков скважины (рис. 17.21, 17.22).

Рис 17 21. Определение качества цементирования обсадной колонны по данным термометрии и метода изотопов.

I — цемент; 2 — раствор.

I—II —измерения до и после закачки изотопов

Уровень цемента по термограмме устанавливается на 5— 10 м ниже начала подъема кривой, учитывая распространение тепла вдоль скважины.

В интервале нахождения цемента дифференциация температурной кривой обусловлена литологией и кавернозностью разреза. Как правило, песчаным и карбонатным породам соответствуют пониженные температурные аномалии, глинистым — повышенные из-за различия их тепловых сопротивлений. Кроме того, в глинистых породах этот эффект чаще всего усилен за счет образования каверн, заполненных цементом.

Недостатки метода: зависимость от времени проведения измерений после закачки цемента (по истечении не менее чем 2 сут экзотермический эффект исчезает); малоэффективность повторных измерений из-за нивелирования температурных аномалий вследствие перемешивания жидкости в стволе скважины; сложность отбивки цементного кольца при высокой температуре окружающих пород на больших глубинах (свыше 2 км); невозможность контроля характера распределения цемента за колонной и степени сцепления его с колонной и породами.

Методом радиоактивных изотопов можно: 1) определить высоту подъема цемента; 2) выявить наличие цемента и установить характер его распределения в затрубном пространстве; 3) обнаружить в цементном камне каналы.

Наличие цемента в затрубном пространстве и его уровень подъема отмечаются повышенными значениями гамма-активности на повторной кривой ГМ за счет добавления в цементный раствор радиоактивных изотопов (рис. 17.22). Для более уверенной интерпретации регистрируют первоначальную (контрольную) кривую ГМ до закачки активированного цемента.

Для активации цемента обычно применяют короткоживущие изотопы 131 I, 59 Fe, 95 Zr, 65 Zn. Если требуется определить лишь высоту подъема цемента, то активируют только его первую порцию.

С целью изучения характера распределения цемента в затрубном пространстве используется гамма-дефектомер, с помощью которого регистрируется кривая интенсивности гамма-излучения в функции угла поворота свинцового экрана с продольной щелью, окружающего счетчик гамма-квантов. Если цемент распределен вокруг колонны равномерно, а фактический диаметр скважины постоянен в разных направлениях, то кривая ГМ будет близка к прямой, параллельной оси абсцисс. При неравномерной толщине цемента вокруг колонны па кривой ГМ. будут отмечаться отчетливые минимумы Iγmin. и максимумы Iγmax. Чем более неравномерно распределен цемент за колонной, тем значительнее разница DIγ = Iγmах—Iγmin.

Сопоставление контрольной и повторной кривых ГМ позволяет выявить интервалы проникновения активированной жидкости за колонной. При хорошем качестве цементирования колонны активированная жидкость проникает только в интервал перфорации, при плохом — в выше- и нижележащие водоносные пласты.

Кроме указанных выше изотопов используется изотоп радона 222 Rn с применением нелетучих жидкостей. Так называемый индикаторный метод по радону обладает рядом преимуществ в сравнении с описанным методом: радон химически инертен, продукты его распада имеют высокую энергию гамма-излучения (до 2,45 МэВ), небольшой период полураспада и не адсорбируется оборудованием и горными породами.

Недостатки метода радиоактивных изотопов: необходимость соблюдать особые правила техники безопасности; возможность применять метод лишь в перфорированных скважинах; исследуются сравнительно небольшие интервалы скважины; трудоемкость работ, что приводит к длительному простою скважины.

Гамма-гамма-метод позволяет: 1) установить высоту подъема цемента; 2) определить наличие цемента и характер его распределения в интервале цементирования ; 3) фиксировать наличие переходной зоны от цементного камня к раствору (гель-цемент); 4) выявить в цементном камне небольшие раковины и каналы; 5) определить эксцентриситет колонны.

Поскольку плотность цементного камня δц (1,8—2 г/см 3 ) и ПЖ δр(1,2—1,3 г/см 3 ) значительно различаются, а интенсивность вторичного гамма-излучения Iγγ находится в обратной зависимости от плотности среды, на регистрируемой кривой ГГМ четко выделяются участки с цементом с пониженными показаниями Iγγ по сравнению с интервалами, содержащими за обсадной колонной промывочную жидкость (см. рис. 17.21).

Перед работой цементомеры и гамма-дефектомеры эталонируют с помощью специальных эталонировочных устройств.

Степень дифференциации кривых ГГМ определяется параметром Iγγmax/Iγγmin, т. е. соотношением максимальных и минимальных показаний рассеянного гамма-излучения в изучаемом интервале глубин. Чем больше отличается это отношение от единицы в данном сечении скважины, тем меньше центрирована колонна и менее равномерно распределен цемент в затрубном пространстве.

Приведем некоторые варианты оценки цементирования скважин по цементограмме, полученной с трехканальным зондом.

1. Показания Iγγ на кривых ГГМ одинаковые. Затрубное пространство заполнено целиком цементом или ПЖ. Показания Iγγ против интервала с цементом ниже, чем в жидкости (см-рис. 17.21,I).

2. Две кривые ГГМ совпадают и характеризуются более высокими показаниями, чем третья (см. рис. 17.21,II>. Колонна расположена эксцентрично. Детектор, фиксирующий низкие значения Iγγ находится вблизи места прилегания колонны к стенке скважины.

3. Две кривые ГГМ совпадают и характеризуются более низкими значениями Iγγ , чем третья (см. рис. 17.21,III). Колонна эксцентрична, два детектора расположены вблизи стенки скважины, и их показания обусловлены в основном влиянием горных пород, интенсивность третьего детектора связана главным образом с влиянием цемента. В случае цементированной колонны превышение Iγγ третьей кривой в каверне по отношению к интенсивности двух других кривых указывает на несплошную заливку цемента.

4. Все три кривые ГГМ не совпадают (см. рис. 17.21,IV). Колонна эксцентрична или заливка цемента односторонняя.

В зацементированном участке скважины наибольшие значения Iγγ характерны для каверн, так как плотность цементного камня, существенно меньше плотности горных пород.

Интерпретация круговых цементограмм мало отличается от интерпретации обычных цементограмм. При оперативной интерпретации на диаграмме проводят линии цемента Iγγцп(максимальные показания против каверны с цементом), породы Iγγp (минимальные показания против зацементированного участка скважины при номинальном ее диаметре), цемент — порода Iγγцп (максимальные показания против зацементированного участка скважины при номинальном ее диаметре), раствора Iγγp (максимальные показания на кривой против каверны с ПЖ), раствор — порода Iγγ pп (максимальные показания против незацементированного участка ствола скважины при номинальном ее диаметре). По относительному расположению этих линий судят о качестве цементажа

Критерии оперативной оценки по круговым цементограммам характера заполнения затрубного пространства скважины цементным камнем и жидкостями приведены в табл. 17.2.

Критерии оценки круговых цементограмм

Диаметр (мм) скважины dc и колонны df

С помощью дефектограмм изучают распределение цемента по сечению колонны путем точечных измерений в заданных интервалах скважины. Если вещество в затрубном пространстве однородной плотности, то кривые дефектограмм имеют синусоидальный вид; наличие каналов в цементном камне и одностороннее цементирование обсадных колонн приводят к резкому искажению синусоидальных кривых..

Качество цементирования оценивают по протяженности положительной и отрицательной полуволн (рис. 17.23).

Рис 17 22 Пример определения качества цементирования обсадной колонны по данным круговой цементограммы (частота вмещения прибора 60 об/мин) и дефектогрaммы (частота вращения прибора об/мин).

1—цемент: 2—промывочная жидкость

Линия проводится так, чтобы а1≈а2. Если b1=b2, то цементирование хорошего качества, если b1≠b2 — плохого. Искажение правильной синусоидальной формы кривых Iγγсвязано с наличием в цементном камне каналов площадью более 10% сечения скважины и с неравномерной заливкой цементного раствора.

На интенсивность Iγγ оказывает также влияние толщина стенки обсадных колонн.

На рис. 17.24 показаны результаты комплексных измерений дефектомером и толщиномером Привлечение данных о толщине стенок обсадных колонн значительно облегчает интерпретацию кривых контроля цементирования. При отсутствии толщинограммы можно было сделать неверный вывод о плохом качестве цементирования интервала 486—635 м.

Рис 17 23 Пример круговой цементограммы и толщинограммы

Количественную интерпретацию цементограмм осуществляют с целью оценки плотности веществе, в затрубном пространстве скважины и определения эксцентриситета обсадной колонны. Для этого используют номограммы (рис. 17.25, 17.26), представляющие собой графическое решение уравнений δсf( Iγγ o , hK, δп, ε ,dс); Э=f( I*γγ O , δс, δп, dc), где δс, δп — плотность соответственно вещества в затрубном пространстве и породы; Э=1—Lmin/Lmax— эксцентриситет обсадной колонны, Lmax, Lmin— максимальное и минимальное расстояние между стенками колонны и скважины; hK — толщина стенки обсадной колонны; Iγγ o= Iγγ max/ Iγγ c— отношение максимальных показаний па цементограмме к показаниям для стандартных условий (dc = 300 мм, dк=168 мм, δп=2,7 г/см 3 , Э=0, δc= 1,8 г/см 3 ); I*γγo=1——Iγγ min/Iγγ max—относительное расхождение цементограмм.

Рис 17 24 Номограмма для определения эксцентриситета Э обсадной колонны в скважине

Рис 17 25 Номограмма для определения плотности вещества δс в затрубном пространстве скважины

Исходными данными для нахождения δс и Э являются hк, δп;dc;I*γγ и I γγ o

При неизвестном I γγ с для перевода I γγ max в I γγ оиспользуют показания I γγ в той части ствола скважины, где известна плотность среды (ПЖ, каверна с цементом).

Преимущества метода: возможность проведения измерений независимо от времени, прошедшего после окончания цементирования.

Недостатки метода: невозможность выделения мелких каналов (если их площадь менее 8—10% площади сечения затрубного пространства скважины); необходимо, чтобы плотность цементного камня существенно отличалась от плотности ПЖ и была большая разница между диаметрами скважины и колонны.

Наибольшую информацию о качестве цементирования обсадных колонн дает акустический метод, который позволяет: установить высоту подъема цемента; выявить наличие или отсутствие цемента за колонной; определить наличие даже небольших каналов, трещин и каверн в цементном камне; изучить степень сцепления цемента с колонной и породами; исследовать процесс формирования цементного камня во времени.

Метод основан на измерении амплитуды преломленных продольных волн, распространяющихся по обсадной колонне (трубная волна) и породе, и регистрации времени распространения упругих колебаний [3].

При интерпретации кривых акустического контроля цементирования за основу берутся амплитуды преломленных воли в колонне Ак и пород Ап, кривая интервального времени является вспомогательной. Максимальные значения амплитуд Ак и Ап и среднее значение интервального времени τпхарактеризуют незацементированную колонну, а иногда и отсутствие связи цементного камня с колонной. Минимальные значения амплитуд трубной волны Ак свидетельствуют о хорошем сцеплении цементного камня с колонной (рис. 17.27).

Рис 17 26 Пример определения качества цементирования обсадной колонны по данным AM

Кривая τп достигает максимального значения на участках с хорошим сцеплением цементного камня с колонной и плохим сцеплением с породой. В этом случае величина τп близка ко времени пробега упругой волны по ПЖ. Минимальная величина регистрируемого времени τп (меньше времени прохождения продольной волны по колонне τк) наблюдается в интервалах, характеризующихся высокой скоростью распространения колебаний в породе при жесткой связи цементного камня с колонной и стенками скважины.

Надежность определения качества цементирования обсадных колонн повышается, если одновременно с записью кривых акустического контроля цементирования фотографировать волновые картины, получаемые аппаратурой акустического контроля цементирования скважин.

Качество цементирования по волновым картинам оценивается по следующим признакам.

1. Незацементированная колонна на волновой картине отмечается мощным, долго не затухающим сигналом трубных волн, приходящим за время τк, которое равно времени пробега волны на базе зонда со скоростью стержневых волн в стали. Время τк для базы 2,5 м в зависимости от диаметра колонны и физико-химических свойств жидкости в скважине может изменяться от 500 до 650 мкс (рис. 17.28, ВК 1).

Рис 17 27 Определение качества цементирования обсадной колонны по волновым картинам (ВК):

1 — известняк; 2 — известняк глинистый; 3 — мергель: 4 — глина; 5 — цемент; 6 — промывочная жидкость; 7 —колонна.

Волны: I—по колонне. II—по породе, III— по ПЖ в обсадной колонне.

К — колонна; А — участок незацементированной колонны; Б, В — частично и полностью зацементированная колонна.

Цифры в кружках—номера ВК

2. Хорошее качество цементирования обсадных колонн (надежное сцепление цементного камня с породой и колонной) в разрезе с низкой скоростью распространения волн отмечается на ВК весьма малой амплитудой Ак и значительной амплитудой Aп. Типы волн в этом случае отчетливо разделяются по времени их вступления (рис. 17.28, ВК 5).

3. В разрезах с высокой скоростью распространения волн, где различить однозначно волны, распространяющиеся по породе и колонне, только по времени их вступления трудно, оценить качество цементирования обсадных колонн помогает частотная характеристика волн. Хорошее качество цементирования обсадных колонн в подобном разрезе отмечается на волновой картине неискаженным импульсом продольной волны по породе с частотой ниже 25 кГц и с амплитудой, коррелирующейся с ее величиной до обсадки скважины, а также наличием поперечной волны с частотой ниже 20 кГц (рис. 17.28, ВК 6, 7).

4. В случае, когда величина Ак превышает критическое значение и не удается выделить волны по породе при наличии волны с частотой 25—30 кГц, вступающей на временах больше 1300 мкс, а также при отсутствии корреляции значений амплитуд Ап со значениями их в необсаженной скважине, затрубное пространство негерметично или его герметичность неопределенна (случай частичного цементирования) (рис. 17.28, ВК 2, 3).

5. В разрезе с высокой скоростью распространения волн при частичном цементировании обсадной колонны сигнал с момента времени tк представлен волнами различной частоты. Этот признак позволяет отличить по волновой картине частичное цементирование от хорошего даже в случае надежной корреляции кривых амплитуды и времени, записанных до и после обсадки скважины колонной (рис. 17.28, ВК 3)

Совместная интерпретация данных акустического контроля цементирования, акустического метода в необсаженной скважине и волновых картин дает наиболее достоверную оценку качества цементирования обсадных колонн.

Акустический контроль цементирования успешно применяется для определения изменения состояния цементного камня после перфорации колонны и в процессе эксплуатации скважины. Нарушение целостности цементного камня и контакта цемент — колонна в этих случаях отмечается по увеличению амплитуды Ак (рис. 17.29).

Рис 17 28 Контроль качества сцепления цементного камня с колонной по данным AM (по Б. М. Ординскому).

Точками показаны интервалы перфорации

Критерии оценки характера сцепления цемента с колонной и породами приведены в табл. 17.3.

Tаблица 17 3

Критерии оценки качества цементирования обсадных колонн по данным акустического метода

Отсутствие цемента в затрубном пространстве

Определение качества цементирования с помощью AM возможно в любое время, эффективность метода не зависит от соотношения плотностей цементного раствора и ПЖ.

Недостатки метода: при скользящем контакте цементного камня с обсадной колонной упругие колебания распространяются в основном по колонне, волны в последующих вступлениях не фиксируются, качество цементирования в этом случае определить невозможно; в разрезе с υп>5300 м/с первые вступления при плохом и хорошем качестве цементирования относятся к волне, идущей по породе, поэтому однозначная интерпретация кривых Ак и Апневозможна, необходима дополнительная регистрация волновых картин.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.012)

Цель цементирования обсадной колонны — получение прочного, концентрично расположенного в затрубном пространстве кольца цементного камня, надежно изолирующего вскрытые скважиной поглощающие, газо-водо-нефтепроявляющие горизонты.

Для цементирования обсадных колонн применяют цементные растворы, приготовляемые из тампонажных цементов и воды. При размешивании тампонажного цемента с водой получают жидкую и легкотекучую массу.

Механические свойства свежих цементных растворов аналогичны свойствам глинистых растворов. С течением времени цементный раствор загустевает, теряет свою подвижность. Этот процесс, называемый схватыванием цементного раствора, происходит в течение нескольких часов после перемешивания цемента с водой. В концу схватывания раствора цементная масса упрочняется и образует цементный камень. Упрочнение, или затвердение цементной массы, продолжается в течение многих дней.

Цемент, предназначенный для цементирования обсадной колонны, тщательно исследуют в лаборатории для выяснения его пригодности и уточнения рецептуры цементного раствора.

Качество цементного раствора в значительной мере зависит от содержания в нем воды. Излишек воды приводит к получению пористого и непрочного цементного камня. Недостаток воды в цементном растворе вызывает его быстрое схватывание, что затрудняет проведение цементирования обсадных колонн. , Для обеспечения нормальных условий цементирования обсадной колонны рекомендуется при приготовлении цементного раствора добавлять воды 40—50% от веса цемента, т. е. на каждые 100 т цемента приходится 40—50 т воды.

О качестве цементного раствора, закачиваемого в обсадную колонну, судят по его плотности, которая должна колебаться от 1750 до 1950 кг/м 3 .

Качество цементирования обсадной колонны зависит также от начала и конца схватывания цементного раствора. Схватывание цементного раствора должно начинаться после окончания цементирования колонны. Время цементирования не должно превышать 75% от срока начала схватывания цементного раствора. Следует добиваться, чтобы разница во времени между началом и концом схватывания цементного раствора была небольшой.

Для цементирования обсадных колонн применяют следующие тампонажные цементы:

3) для глубоких скважин с температурой на забое 100— 120° С.

Цемент для глубоких скважин получают в результате помола цементного клинкера с добавкой гипса. Начало схватывания такого цемента должно наступать не менее чем через 1 ч 15 мин с момента его затворения. Как видно, в глубоких скважинах процесс цементирования должен длиться менее 1 ч.

Для цементирования кондукторов, кроме перечисленных тампонажных цементов, выпускается специальный цемент с добавкой 25—30% песка.

Для особых условий цементирования обсадных колонн выпускаются утяжеленные тампонажные цементы (при применении промывочной жидкости с плотностью до 2200 кг/м 3 ), волокнистые тампонажные цементы (для уменьшения глубины проникновения цементного раствора в сильнопористые пласты), гель-цемент (для цементирования зон поглощения промывочной жидкости) и др.

Рис. 63. Цементосмесительная машина 2СМН-20

Рис. 64. Цементировочный агрегат ЗЦА-400

Подготовленный и проверенный в лаборатории тампонаж-ный цемент в необходимом количестве засыпают в специальные цементосмесительные машины (рис. 63) и отправляют на буровую. К этому времени туда же доставляют и цементировочные агрегаты (рис. 64). В комплект последних входят насосы с высокой подачей, способные создать необходимое давление для вытеснения из обсадной колонны в затрубное пространство цементного раствора.

Цементировочные агрегаты и цементосмесительные машины обвязываются трубопроводами друг с другом и с цементировочной головкой, установленной на обсадной колонне.

Перед началом цементирования скважину промывают до тех пор, пока плотность закачиваемой в нее жидкости не станет равной плотности жидкости, выходящей из скважины.

Наиболее распространены следующие способы цементирования обсадных колонн: одноступенчатый и двухступенчатый.

Одноступенчатый способ цементирования обсадных колонн (рис. 65) заключается в следующем. До закачки цементного раствора в обсадную колонну опускают нижнюю цементировочную пробку (рис. 66, с), предназначенную для отделения цементного раствора от находящейся в колонне промывочной жидкости. Нижняя пробка 2 (см. рис. 65 а) имеет отверстие, перекрытое резиновой перепонкой. После этого на колонну навинчивают головку 1 с верхней цементировочной пробкой (см. рис. 66,6), не имеющей сквозного отверстия.

Рис. 65. Стадии одноступенчатого цементирования:

/ — головка; 2 — нижняя пробка; 3 — упорное кольцо; 4 — верхняя пробка; 5 — цементный раствор

Затем цементный раствор закачивают в обсадную колонну. Потребный объем этого раствора определяется исходя из условия, чтобы к концу цементирования в обсадной колонне осталась небольшая порция цементного раствора (цементный стакан), а за обсадной колонной цементный раствор поднялся на заданную высоту. После окончания закачки цементного раствора в обсадную колонну проталкивают верхнюю (без отверстия) цементировочную пробку 4 (рис. 65, б) и вслед за ней прокачивают промывочную жидкость.

Когда нижняя пробка дойдет до упорного кольца (см. рис. 65, в), она остановится. Давление над пробкой повысится и резиновая перепонка лопнет. При дальнейшей закачке промывочной жидкости в колонну верхняя пробка подойдет к нижней и закроет отверстие в ней (см. рис. 65, г). Возникнет гидравлический удар. Манометр на цементировочной головке зафиксирует резкое повышение давления.

После этого краны цементировочной головки закрывают и скважину оставляют в покое на 16 ч для затвердения цементного раствора за кондуктором и на 24 ч для затвердения цементного раствора за промежуточной и эксплуатационной колоннами.

При цементировании обсадных колонн в глубоких скважинах приходится прокачивать довольно большой объем цементого раствора и продавочной жидкости за весьма ограниченное время, определяемое сроком начала схватывания цементого раствора. В таких условиях применяется двухступенчатое цементирование, при котором цементный раствор закачивается в колонну и продавливается в затрубное пространство двумя порциями. Первая порция цементного раствора продавливается за колонну через башмак, а вторая — через отверстия в заливочной муфте, установленной в обсадной колонне на значительном расстоянии от башмака,

Рис. 66. Цементировочные пробки для одноступенчатого цементирования: а — нижняя; б — верхняя

Заливочные муфты могут иметь различную конструкцию. Одна из них приведена на рис. 67. Обсадные -трубы свинчиваются друг с другом при помощи удлиненной муфты 4 с отверстиями /. Внутрь муфты вставлен передвижной цилиндр 2, временно закрепленный медными шпильками 5. На нижнем конце передвижного цилиндра устанавливается упорное кольцо 3.

Независимо от конструкции заливочной муфты сущность способа двухступенчатого цементирования заключается в следующем. Обсадную колонну с башмаком, башмачным патрубком, обратным клапаном (если он необходим) и заливочной муфтой спускают в скважину. После подготовки скважины к цементированию в нее закачивают первые порции цементного раствора и продавочной жидкости, а затем спускают нижнюю цементировочную пробку (рис. 68, а). За нижней пробкой закачивают вторую порцию цементного раствора и спускают вторую (верхнюю) цементировочную пробку. Затем в скважину закачивают вторую порцию продавочной жидкости (рис. 68, б).

В процессе закачивания жидкости первая (нижняя) пробка доходит до упорного кольца 3 (см. рис. 67) в заливочной муфте, садится на него и срезает медные шпильки 5. Передвижной цилиндр освобождается, перемещается до упора вниз и открывает отверстия / в удлиненной муфте 4.

К этому моменту заканчивается продавка в затрубное пространство через башмак колонны первой (нижней) порции цементного раствора и начинается вытеснение за колонну через отверстия в заливочной муфте второй (верхней) порции цементного раствора.

Продавка за колонну второй порции цементного раствора заканчивается посадкой верхней пробки на нижнюю (рис. 68, е).

После твердения цементного раствора разбуривают обе пробки в заливочной муфте и, если это требуется, разбуривают обратный клапан и цементный стакан в нижней части колонны.

Мы рассмотрели двухступенчатый метод цементирования с применением двух цементировочных пробок, ограничивающих вторую порцию цементного раствора. Иногда применяется двухступенчатое цементирование с четырьмя пробками, когда каждая пара пробок ограничивает обе порции цементного раствора. В этом случае процесс цементирования аналогичен описанному. Разница состоит только в том, что при двухступенчатом цементировании с четырьмя пробками нижняя часть обсадной колонны оборудуется так же, как и при одноступенчатом цементировании.

Описанные методы цементирования обсадных колонн, обеспечивающие перекрытие цементным раствором затрубного пространства от башмака колонны и выше, удовлетворяют условиям цементирования кондукторов и промежуточных колонн, но не всегда могут быть применены при цементировании экс-

плуатационных колонн. Иногда целесообразно не цементировать затрубное пространство, расположенное против нефтеносного пласта, а осуществлять подъем цементного раствора над его кровлей. В этом случае применяется манжетное цементирование.

Рис. 67. Заливочная муфта для двухступенчатого цементирования

Рис. 68. Схема двухступенчатого цементирования скважины:

2 — продавочная жидкость

При этом способе нижняя часть эксплуатационной колонны, длина которой равна мощности продуктивного пласта, состоит из перфорированных обсадных труб. Над перфорированным участком в колонне устанавливают прямой клапан, а несколько выше — специальную заливочную муфту. Снаружи, несколько выше прямого клапана, устанавливается брезентовая манжета, которая при вытеснении цементного раствора из колонны через отверстия в заливочной муфте прижимается плотно к стенке скважины, препятствуя движению цементного раствора по за-трубному пространству вниз.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

нефть, газ, добыча нефти, бурение, переработка нефти

РЕМОНТЫ ПО ЭКОЛОГИЧЕСКОМУ ОЗДОРОВЛЕНИЮ ФОНДА СКВАЖИН

Охрана окружающей среды и рациональное использование природных ресурсов являются актуальной проблемой всех отраслей экономики. В нефтяной промышленности решение данной проблемы связано, прежде всего, с проведением работ по оздоровлению осложненного фонда скважин, конструкция и техническое состояние которого не соответствует требованиям охраны недр. Наличие большого фонда таких скважин может резко усложнить экологическую и социально-экономическую обстановку, создать трудности для природопользования и самого процесса разработки нефтяных месторождений. К основным мероприятиям по оздоровлению фонда скважин, в первую очередь, можно отнести: ремонтно-восстановительные работы (РВР) с эксплуатационной колонной (смятие, негерметичность); ремонтно-изоляционные работы (РИР) (устранение негерметичности цементного кольца за эксплуатационной колонной и кондуктором, наращивание цементного кольца за эксплуатационной колонной и кондуктором); ликвидацию скважин.

Основные методы исследований технического состояния скважин

Техническое состояние скважины должно обеспечивать: разобщение пластов; герметичность затрубного пространства, заполненного тампонажным материалом; герметичность эксплуатационной колонны и кондуктора; герметичность устья.

Первые исследования технического состояния скважин проводят во время их строительства. В дальнейшем, в процессе эксплуатации скважин, эксплуатационная колонна и заколонное пространство (цементное кольцо) подвергаются различным механическим и коррозионным воздействиям при соприкосновении с пластовыми и закачиваемыми водами. Это обусловливает необходимость периодического исследования технического состояния скважин.

Методы исследования технического состояния скважин:

инклинометрия для нахождения соотношения между длиной скважины по колонне и абсолютной отметкой по глубине залегания пластов;

гамма-гамма-толщинометрия для интерпретации цементограмм, паспортизации ОК, определения местоположения муфт и цементирующих фонарей, определения участков с механическими и коррозионными разрушениями О К;

гамма-гамма-цементометрия (СГДТ) для определения распространения объемных дефектов (каверн, каналов) в цементном кольце, наличия или отсутствия цементного кольца за ОК, эксцентричности ОК в скважине. Преимуществами данного метода исследований являются: проведение исследований в любое время после окончания цементирования; выделение

незацементированных интервалов; выполнение работ с односторонней заливкой. Недостатки метода — косвенный метод; необходимо значительное отличие в плотностях бурового раствора, цементного камня или горной породы; эффективность метода снижается с уменьшением диаметра скважины; необходимо существенное различие в диаметрах скважины и ОК;

акустическая цементометрия (АКЦ) для оценки наличия или отсутствия цементного кольца за ОК, степени сцепления цементный камень — обсадная колонна и цементный камень -горная порода. Недостатки метода: косвенный метод; оценивает только наличие объемных или щелевых дефектов, а не их герметичность; невозможно производить оценку герметичности в области двух и трех колонн труб (на уровне кондуктора и направления);

высокочувствительная термометрия.

дебитометрические (механическая, термокондуктивная дебитометрия, влагометрия, индукционная резистометрия и т.д.);

гидродинамические (замеры динамического и статического уровней жидкости в скважине, проведение гидродинамических исследований скважин и пластов на установившихся и неустановившихся режимах фильтрации и т.д.);

химические (химический анализ попутно отбираемых на устье скважины пластовых вод, закачка индикаторов (изотопов) и химический анализ отбираемых вод и т.д.);

гидравлические (опрессовка скважины давлением и понижением уровня, применение пакерных технологий).

Как правило, для однозначной оценки технического состояния скважин применяют комплекс промыслово-геофизических и промысловых методов исследований:

1. Акустические и гамма-методы исследований используют на

различных стадиях эксплуатации скважин, и они позволяют

оценить только качество цементного кольца за обсадными

колоннами.

2. Методы термометрии, особенно высокочувствительной,

применяют для косвенной оценки герметичности заколонного

пространства и самой обсадной колонны в процессе

эксплуатации скважины, а также при производстве работ по ее

физической ликвидации.

3. Сравнительно более качественная оценка герметичности

(наличие или отсутствие перетоков) заколонного пространства

достигается путем применения комплекса исследований — АКЦ и

высокочувствительной термометрии.

4. Герметичность эксплуатационной колонны оценивается

путем проведения исследований резистивиметром, влагомером,

плотностномером и закачиванием изотопов.

5. Исследования глубинным расходомером (дебитомером)

прямо определяют герметичность обсадных колонн, косвенно —

герметичность цементного кольца. Указанные исследования

используют также для локализации глубины негерметичности

обсадных колонн после предварительного установления их

негерметичности методом термометрии.

6. Пакер применяется как для оценки герметичности всей

эксплуатационной колонны в интервале устье скважины — выше

интервала перфорации продуктивного пласта, так и определения

локализации глубины негерметичности колонны.

7. Наличие перетока жидкости в зацементированном

заколонном пространстве прямо определяется путем перфорации

спецотверстий в двух интервалах и вызова циркуляции жидкости

через пакер, установленный между отверстиями.

Исправление негерметичности цементного кольца

Необходимость проведения ремонтно-восстановительных работ по исправлению негерметичности цементного кольца (ликвидация межпластовых перетоков) вызвана несоответствием качества цементирования эксплуатационной колонны условиям эксплуатации скважины. Несоответствие качества является следствием некачественного цементирования и разрушения цементного кольца в процессе эксплуатации скважины.

Первоначально негерметичность цементного кольца определяется только по косвенным признакам: изменение дебитов нефти, содержания воды, ее плотности и состава в нефтяной продукции, а также увеличение приемистости при уменьшении давления закачки воды в нагнетательной скважине.

В процессе эксплуатации скважин негерметичность цементного кольца может быть установлена в интервале между перфорированными продуктивными пластами, между перфорированным и неперфорированным нижним и верхним пластами, между продуктивными пластами и непродуктивной верхней частью разреза, между водоносными пластами, залегающими над продуктивными пластами, и верхней частью разреза и т.д. Негерметичное цементное кольцо может быть и за промежуточной технической колонной, кондуктором.

При выборе технологии РВР, в первую очередь, учитывают значение приемистости, расстояние между интервалом перфорации и источником перетока, направление перетока и значение планируемой депрессии на продуктивный пласт.

При приемистости дефекта менее 0,6 м 3 /(ч-МПа) предварительно проводят кислотную обработку, а затем применяют легкофильтрующиеся тампонажные составы. Если приемистость не увеличивается, закачивать тампонажный раствор через интервал перфорации нежелательно.

Эти работы могут проводиться без использования пакера. Но в этом случае рекомендуют предварительно цементировать весь интервал перфорации продуктивного пласта с оставлением моста, последующим его разбуриванием и испытанием на герметичность. При отсутствии непрерывной приемистости в пределах допускаемого давления на колонну тампонажный раствор закачивают через спецотверстия без установки пакера. Описанный прием используют также в случаях недостаточного расстояния между интервалами перфорации и спецотверстий (менее 4 м).

При приемистости дефекта цементного кольца 0,6-1,4 м 3 /(ч-МПа) рекомендуют применять легкофильтрующиеся тампонажные составы, отверждающиеся в полном объеме и образующие прочный полимер.

При приемистости дефекта цементного кольца 1,4-2,1 м 3 /(ч-МПа), предварительно закачивают гелеобразующие составы, а затем — цементный раствор. В этом случае оставляется мост в эксплуатационной колонне, и в последующем он разбуривается. Предварительное закачивание гелеобразующих составов производят при ожидаемой депрессии на пласт более 5 МПа после РИР.

При приемистости дефекта цементного кольца более 2,1 м 3 /(ч-МПа) возможно закачивание тампонажных растворов через интервал перфорации. При этом желательно использовать раствор на углеводородной основе. В случае перетока жидкости снизу и при расстоянии между нижними отверстиями перфорации продуктивного пласта и пластом — источником перетока более 4 м, РИР проводят через спецотверстия (2-5 отверстий), перфорируемые между указанными пластами. Для предотвращения загрязнения продуктивного пласта тампонажные растворы закачивают через пакер, устанавливаемый между интервалом перфорации продуктивного пласта и спецотверстиями. Последние перфорируют против плотных пород в кровельной части источника перетока.

При применении цементных растворов для исправления негерметичности цементного кольца необходимо применять меры по улучшению их проникающей способности в мелкие каналы и трещины в цементном кольце. С этой целью в цемент добавляют реагенты — понизители водоотдачи цементных растворов, такие

как КМЦ и гипан, в количестве 0,5-2,0 % (по массе) к массе цемента. В качестве ускорителей схватывания применяют хлористый кальций, хлористый натрий и кальцинированную соду в количестве 1-3 % (по массе) к массе цемента. Для горячих скважин те же КМЦ и гипан в количестве 0,1-0,8 % (по массе) используют как замедлители схватывания.

Устранение негерметичности эксплуатационной колонны

Причинами негерметичности эксплуатационных колонн являются частичное или некачественное ее цементирование во время строительства, использование сточных вод для заводнения и агрессивных жидкостей для интенсификации добычи нефти, высокое давление нагнетания, качество металла и закрепления резьбовых соединений.

Для устранения негерметичности эксплуатационных колонн применяют следующие методы:

спуск и установку пакера;

докрепление негерметичности резьбовых соединений путем

доворота обсадных труб с устья скважины (пропускная

способность негерметичности составляет менее 1 л/с по воде и

отмечается только падением давления при опрессовке) в

случаях, когда негерметичность обнаруживается в

незацементированной и неприхваченной частях

отвинчивание и замену негерметичных обсадных труб в следующих случаях: негерметичность обнаружена в незацементированной части эксплуатационной колонны и преимущественно выше башмака предыдущей колонны; отсутствуют цементные сальники в межколонном пространстве; цементирование нежелательно исходя из необходимости вторичного цементирования кондуктора во время ликвидации скважины путем извлечения части эксплуатационной колонны;

установку металлических пластырей;

спуск летучки в специфических условиях: наличие нескольких нарушений; трещина вдоль образующей обсадной трубы значительной длины и т.д.;

спуск дополнительной колонны меньшего диаметра в следующих случаях: замена дефектной части обсадной колонны технически невозможна; метод тампонирования не обеспечивает

необходимой герметичности обсадной колонны; обсадная колонна имеет несколько дефектов, устранение которых технически невозможно или экологически нецелесообразно; по условиям эксплуатации скважины допускается уменьшение проходного сечения колонны;

В большинстве случаев ремонтные работы по устранению негерметичности эксплуатационной колонны проводят с использованием различных вариантов метода тампонирования под давлением. Применение того или иного варианта тампонирования зависит от характера нарушения эксплуатационной колонны: сквозные дефекты со значительной приемистостью или негерметичность резьбовых соединений с "малой" утечкой.

Технический регламент устранения негерметичности обсадных колонн, используемый в ОАО "Оренбургнефть" для геолого-промысловых условий месторождений данного объединения, предусматривает следующую последовательность операций:

1. Останавливают, глушат и исследуют скважину.

2. Обследуют обсадную колонну.

3. Выбирают технологическую схему проведения операций,

тип и объем тампонажного материала. Технологию

тампонирования под давлением с оставлением тампонажного

моста производят в соответствии с РД 39-1-843—82.

4. В случае, если в скважине межколонных проявлений не

наблюдается, а негерметичность выявлена при гидроиспытании,

то башмак НКТ устанавливают на 5-10 м выше искусственного

забоя или цементного моста, расположенного над интервалом

перфорации. В качестве тампонирующего материала используют

гелеобразующие составы.

5. При неустановленном интервале негерметичности обсадной

колонны применяют метод тампонирования под давлением с

непрерывной (или с остановками) прокачкой тампонирующей

смеси по затрубному пространству.

6. В случае, если в процессе эксплуатации наблюдались

межколонные проявления, после отключения интервала

перфорации башмак НКТ устанавливают на 200-300 м выше

нижней границы предполагаемого интервала негерметичности.

7. В случае, если значение межколонного давления больше

4 МПа, в качестве тампонирующих материалов допускается

использование отверждающихся составов.

8. В фонтанирующих скважинах допускается применение

извлекаемого полимерного состава.

9. Изоляцию сквозных дефектов обсадных колонн

осуществляют, если:

зона нарушения обсадной колонны расположена более чем на 500 м выше интервала перфорации. В этом случае устанавливают дополнительный цементный мост высотой не менее 5 м в интервале на 20-30 м ниже дефекта;

при наличии в колонне нескольких дефектов тампонирование каждого дефекта производят последовательно сверху вниз, предварительно установив под очередным нарушением на расстоянии от 20 до 30 м разделительный мост высотой не менее 5 м;

при приемистости дефекта колонны более 3 м 3 /(ч-МПа) предварительно проводят работы по снижению интенсивности поглощения;

при приемистости 0,5 м 3 /(ч-МПа) в качестве тампонажного материала используют полимерные материалы;

при тампонировании под давлением лишний объем тампонажного раствора из зоны дефекта не удаляют;

на период отверждения скважину оставляют под избыточным давлением от 40 до 60 % от достигнутого при продавливании тампонажного раствора;

определяют местоположение установленного моста и разбуривают его, оставляя толщиной не менее 3 м над дефектом.

10. Оценку качества работ по тампонированию проводят в

соответствии с действующими РД. При испытании

отремонтированного интервала газом межколонные проявления

должны отсутствовать. Качество РИР без отключения

перфорированной зоны оценивают по результатам изменения

межколонного давления при освоении и эксплуатации скважины.

При определении показателя долговечности (среднего срока

службы изолирующего тампона) устанавливают ежемесячный

контроль за эксплуатацией скважины.

Восстановление герметичности обсадных колонн с применением стальных пластырей

В последние годы в ОАО "Оренбургнефть" (НГДУ "Бузулук-нефть", "Бугурусланнефть") успешно проводят работы по герметизации обсадных колонн с применением стальных пластырей. Комплекс технических средств по установке металлических пластырей, разработанных институтом "ВНИИКрнефть" включает в себя:

устройство для установки металлических пластырей в эксплуатационной колонне типов "Дорн-1", "Дорн-2".

Технические данные обсадных колонн и периметры пластырей приведены в табл. 11.8;

скребок гидромеханический СГМ-2;

устройство для обследования обсадной колонны УОК-1;

устройство для поинтервальной опрессовки колонны УПОК-

гофрированные металлические пластыри.

Технология ремонта негерметичной обсадной колонны заключается в спуске гофрированного металлического пластыря в скважину на дефект и расширения его до сопряжения с внутренней поверхностью обсадной колонны с помощью дорна.

Успешность и результаты ремонта зависят от качества проведенных подготовительных работ в скважине, которые включают: шаблонирование обсадной колонны; промывку скважины; обследование (поиск места) негерметичности обсадной колонны; очистку внутренней поверхности обсадной колонны в интервале ремонта; поинтервальную опрессовку обсадной колонны.

Пластырь из тонкостенной трубы СтЮ с толщиной стенки 3 мм позволяет обеспечить герметичность эксплуатационной обсадной колонны при избыточном внутреннем давлении до 20 МПа и депрессии до 7-8 МПа. Стандартная длина пластыря 9 м. Может быть применен пластырь длиной до 15 м, сваренный на производственной базе, а также секционный сварной пластырь большей длины, сваренный над устьем скважины.

Таблица 11.8 Рекомендации по выбору режима установки пластыря

Читайте также:

- Можно ли вернуться в армию после увольнения по собственному желанию

- Имеет ли право воспитатель не принять больного ребенка в сад

- Можно ли получать пособие по безработице и пособие по уходу за ребенком инвалидом одновременно

- Какой объект права был поставлен в центр правовых систем нового времени

- Административное усмотрение как правовая категория