Копание роторным карьерным экскаватором можно осуществлять выше или ниже уровня стоянки экскаватора

Обновлено: 02.07.2024

При возведении земляного полотна автомобильных дорог применяют экскаваторы, которые различают по назначению, типу рабочего оборудования, объему ковшей, типу ходового устройства, степени ограничения поворотного движения рабочего оборудования.

Выбор типа экскаватора, его модели и вида рабочего оборудования производят исходя из грунтовых и гидрологических условий, объемов и сроков работ, условий транспортирования грунта и некоторых других факторов.

Наиболее производительные роторные экскаваторы применяют при больших сосредоточенных работах (объем на объекте более 20 тыс. м3) Одноковшовые экскаваторы применяют преимущественно для разработки тяжелых грунтов — разрыхленных скальных пород, неоднородных грунтов с включениями очень плотных глинистых грунтов при условиях, неблагоприятных для применения скреперов, бульдозеров или других землеройных машин.

Экскаваторы на гусеничном ходу применяют на сосредоточенных работах, когда нетребуются частые перебазировки, при слабых основаниях, приразработке скальных грунтов, где пневматические шины быстро выходит изстроя. Экскаваторы на пневмоколесном ходу целесообразно применять при грунтах с достаточной несущей способностью на рассредоточенных работах.

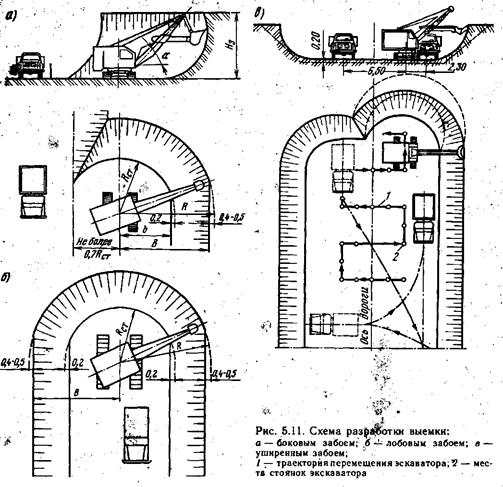

Основные объемы работ выполняют экскаваторами с оборудованием прямая лопата; драглайн и обратная лопата используются меньше. Драглайн применяют при необходимости разработки грунтов, расположенных ниже уровня стоянки экскаватора, когда работа с подошвы забоя затруднена из-за наличия грунтовых вод или по другим причинам, при возведении насыпей из боковых резервов и при разработке вые мок с отвалом грунта. Обратную лопату применяют главным образом при разработке траншей и котлованов под фундаменты.

По мощности (производительности) экскаваторы выбирают исходя из объемов работ на объекте. Экскаваторы работают, как правило, в комплекте с транспортными средствами — автомобилями-самосвалами или землевозами. Иногда грунт транспортируют ленточными звеньевыми транспортерами длиной 200—300 м. Землевозы применяют преимущественно при небольших расстояниях транспортирования (1-3 км). Выбор транспортных средств зависит от производительности (вместимости ковша экскаватора и расстояния транспортировання грунта.

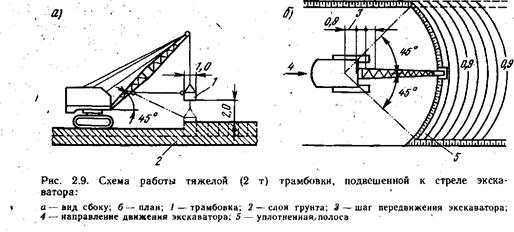

Уплотнение грунтов производят укаткой, трамбованием и вибрированием. Выбор способа уплотнения зависит от вида грунта, его состояния и методов сооружения земляного полотна. Укаткой и трамбованием уплотняют почти все грунты, а виброуплотнение эффективно только в несвязных или малосвязных грунтах. В последнее время получают распространение способы уплотнения, основанные на одновременном воздействии укатки и вибрирования, трамбования и вибрирования.

Для укатки применяют катки различных видов. Наиболее распространенными являются пневмоколесные катки, которыми уплотняют все виды грунтов.

Кулачковые катки применяют для уплотнения только связных грунтов, а решетчатые — для уплотнения комковатых грунтов и содержащих включения мелких камней, гравия, мерзлых комьев. Вибрационные катки хорошо уплотняют несвязные и малосвязные грунты. Трамбование используют для уплотнения большинства грунтов специальными трамбующими машинами, трамбующими плитами и электротрамбовками. Виброуплотнение производят виброкатками или виброплитами.

Отсыпку насыпей производят, как правило, слоями, толщина которых зависит от применяемых средств для уплотнения грунтов, В целях уплотнения грунтов в краевых частях насыпи рекомендуют ширину отсыпки принимать больше проектной на 0,3—0,5 м с каждой стороны. Этот лишний грунт при планировке откосов срезают и перемещают для использования при отсыпке других насыпей, обочин, съездов и т. д. Каждый слой разравнивают с учетом продольного уклона поверхности насыпи.

В поперечном сечении поверхность каждого слоя планируют под односкатный или двухскатный профиль с уклоном 20—40 %о. Уплотнение необходимо производить при оптимальной влажности грунта. При влажности меньшей, чем оптимальная, несвязные или слабосвязные грунты следует увлажнять в отсыпанном слое незадолго перед уплотнением. Связные грунты, в которых перераспределение влаги идет медленнее, увлажняют на месте разработки (грунтовый карьер, выемка, резерв) после предварительного рыхления. Увлажнение производят поливомоечными машинами, разливая воду в несколько приемов, чередуя увлажнение с перемешиванием посредством вспахивания или глубинного рыхления.

Каждый последующий проход машин по одному следу делают после того, как вся ширина слоя на захватке (или ее рабочей части) будет перекрыта следами предыдущих проходов.

При интенсивных осадках уплотнение приостанавливают до их прекращения и последующего просыхания грунта. Допускают удаление верхнего переувлажненного слоя в отвал с последующим использованием в других местах.

Для определения толщины уплотняемых слоев и установления числа проходов (ударов) уплотняющих машин по одному следу производят пробную укатку для всех марок машин и всех разновидностей грунтов, из которых отсыпают земляное полотно.

Необходимая плотность грунта может быть достигнута при применении машин, обеспечивающих максимальное допустимое по условиям прочности данного грунта контактное давление. Это давление на протяжении всего процесса уплотнения должно быть близким к пределу прочности грунта. При недостаточных контактных давлениях необходимая плотность не может быть достигнута, а при превышении давлений возникают явления местного разуплотнения (волнообразование перед колесами катков, выдавливание грунта в стороны при трамбовании).

Уплотнение пневмоколесными катками.

При приложении нагрузки к поверхности грунта в нем возникают напряжения, следствием которых являются деформации и уплотнение грунта.

По мере роста нагрузки деформации происходят во все большей зоне, но рост зоны прекращается, когда она достигает глубины, примерно равной диаметру площадки, через которую передается нагрузка. Плотность грунта в этой зоне становится одинаковой, и образуется ядро из уплотненного грунта. При дальнейшем росте контактных давлений это ядро будет перемещаться, а вблизи него возникнут сдвиги, т. е. начнется разрушение грунта, что характеризует предел прочности грунта. В связи с этим массу катков рекомендуют принимать такой, чтобы контактные давления составляли 0,8—0,9 предела прочности грунта.

По мере роста плотности грунта, а следовательно, увеличения предела прочности контактные давления следует также увеличивать, тогда можно получать более высокую плотность. •

При определенных малых контактных давлениях нельзя достигнуть необходимой плотности. Поэтому уплотнение рекомендуют производить вначале более легкими, а потом тяжелыми катками. В соответствии с этим положением при уплотнении пневмоколесными катками рекомендуют на начальном этапе уплотнения давление в шинах устанавливать 0,2—0,3 МПа. На заключительном этапе давление должно быть 0,6— 0,8 МПа (кроме уплотнения песков), для этих грунтов давление на всех этапах должно быть 0,2—0,3 МПа. Толщину уплотняемых слоев грунта назначают с учетом закономерностей распределения напряжений. Предельная глубина действия нагрузки практически находится в пределах (3-7-3,5) Д.

Напряжения у поверхности наибольшие, а с глубиной достаточно быстро уменьшаются. Очевидно, оптимальная толщина уплотняемых слоев грунта должна быть меньше предельной глубины, на которую еще распространяется действие нагрузки, так как в противном случае ввиду малых значений напряжений требуемые плотности грунтов в нижней части уплотняемых слоев не могут быть достигнуты.

Уплотнение грунтов всегда производят послойно. Поэтому в основании каждого уплотняемого слоя находится ранее уплотненный грунт, т. е. достаточно жесткое основание. Если это основание расположено на меньшей глубине, чем предельная глубина, на которую распространяется действие нагрузки, то оно существенно влияет на распределение напряжений в грунте. Жесткое основание вызывает выравнивание напряжений по глубине. При близком расположении уплотненного основания напряжения настолько выравниваются, что у основания они практически такие же, как у поверхности уплотняемого грунтового слоя.

Таким образом, кроме предельной зоны, на которую распространяется действие нагрузки, можно выделить еще такую зону, в которой напряжения распределяются более или менее равномерно. Эту зону называют активной, а ее глубину — глубиной активной зоны.

Глубина активной зоны зависит главным образом от диаметра штампа Д, т. е. поперечных размеров поверхности контакта рабочих органов уплотняющих машин с грунтом. Кроме размеров штампа, на глубину активной зоны влияют значение контактного давления и скорость изменения напряженного состояния.

При благоприятных условиях, т. е. при контактных давлениях, близких к пределу прочности, и такой скорости нагружения, чтобы за время действия нагрузки волна напряжений не только успела достигнуть этой глубины, но и создать на ней высокий уровень напряженного состояния в течение времени, достаточного для развития процесса уплотнения. При самых благоприятных условиях глубина активной зоны 38 близка к 2Д. На основании теоретических исследований и практического опыта установили, что толщину уплотняемого слоя следует принимать в 1,5—2 раза меньше глубины активной зоны.

Ориентировочно толщину уплотняемых слоев для пневмоколесных катков принимают 0,20—0,25 м при применении легких катков (массой 15 т); 0,30—0,40 м при тяжелых катках (массой 25 т). Толщину слоев и количество проходов уточняют пробной укаткой. Для достижения равномерности уплотнения грунта давление во всех шинах колес катка должно быть одинаково. Наиболее равномерную плотность обеспечивают секционные катки, у которых пневматические колеса имеют независимую подвеску. Уплотнение производят проходами в последовательности от края к середине. При уплотнении верхних слоев насыпей высотой более 1,5 м первый и второй проходы по одному следу выполняют вначале на расстоянии 2 м от бровки насыпи, а затем, смещая проходы на 1/3 ширины катка в сторону бровки, уплотняют края насыпи. После этого продолжают уплотнение круговыми проходами от края к середине.

Уплотнение вибрационными катками.

Такое уплотнение применяют при крупнообломочных, песчаных и супесчаных грунтах. Вибромашины представлены катками прицепными или самоходными, для уплотнения грунтов в стесненных "условиях применяют виброплиты. Применяют различные разновидности виброкатков: вибрационные с гладкими вальцами, вибрационные кулачковые, вибрационные решетчатые.

В последнее время виброуплотнение получает все большее распространение, увеличивается разнообразие машин, особенно перспективными считают самоходные вибрационные катки комбинированного действия.

Давление вибромашин принимают для переувлажненных песков — 30—40 МПа, песков оптимальной влажности—60—100 МПа, супесей — 150—200 МПа, тяжелых супесей — 250—300 МПа.

Виброкатками массой 4—5 т уплотняют грунт слоями 40—50 см, катками большей массы — слои толщиной 60—80 см. Достигнуто уплотнение скальных грунтов на толщину слоя до 1,5 м. Количество проходов по одному следу при оптимальной влажности грунта составляет четыре-пять.

Виброкатки работают челночным способом или с разворотом на соседней захватке.

Планировка поверхности земляного полотна и откосов.

После окончания основных работ по возведению насыпи или выемки производят планировку, а затем укрепление поверхности земляного полотна. Планировка необходима для того, чтобы выровнять верхнюю часть земляного полотна и откосы в

соответствии с проектными отметками, обеспечить требуемую ровность и создать необходимые условия для стока воды.

Планировку откосов насыпей производят после планировки поверхности земляного полотна, а в выемках, наоборот, вначале планируют откосы, а потом дно выемки.

После планировки целесообразно сразу укрепить откосы для защиты их от размыва водой или воздействия других факторов.

Планировку поверхности насыпи и дна выемки выполняют автогрейдерами. Эту работу рационально выполнять машинами, оборудованными, системой автоматического управления отвалом. Работа этих систем основана на функционировании автоматической системы от датчиков, перемещающихся по специально установленной копирной струне, спланированной поверхности земляного полотна или работающей по лазерным направляющим (рис. 6.5).

Планировку верха земляного полотна на прямолинейных участках с продольными уклонами до 30 %о и на участках с горизонтальными кривыми производят по лазерному копиру, а на участках с вертикальными кривыми— по жесткому копиру.

Лазерная система основана на создании опорной оптической плоскости, которую получают при вращении лазерного луча.

Частота вращения луча вобрана исходя из скорости перемещения строительных машин и составляет 70—100 об/мин.

|

Режущая кромка отвала автогрейдера движется строго параллельно лазерной плоскости. С одного поста лазерного излучателя можно управлять одновременно несколькими машинами. Дальность действия излучателя до 500 м.

При планировке с применением жесткого копира копирную проволоку (копирный тросик) устанавливают у бровки насыпи. Крепят ее на металлических стойках, устанавливаемых через 10—20 м друг от друга. Возвышение копирной проволоки над проектной линией около 0,55 м. Натяжение ее производят специальной лебедкой и контролируют динамометром. Опорные стойки и копирную проволоку устанавливают по нивелиру.

При планировке по копирной проволоке следят за щупом, который должен все время ее касаться. Последующие операции (проходы) выполняют без копирной проволоки, так как копиром служит спланированная поверхность, образовавшаяся после первого прохода.

В этом случае вместо щупа устанавливают копирное колесо.

При планировке автогрейдером, не имеющим системы автоматического управления отвалом, предварительная подготовка состоит в разметке работ путем установки специальных разбивочных вышек или кольев (рис. 6.6). На вышках имеются высотные метки, по которым водитель судит о необходимости заглубления или поднятия отвала.

Перед началом планировки автогрейдером производят грубую планировку короткими проходами — срезают грунт в отдельных местах, наиболее отличающихся по своим отметкам от проектных. После этого производят общую планировку сквозными проходками автогрейдера по всей длине захватки. Работу рекомендуют выполнять на первой скорости, срезая грунт отвалом, установленным в плане под углом 45—70° к оси насыпи.

Планировку откосов насыпей и выемок выполняют различными машинами: бульдозерами и автогрейдерами с откосниками, экскаваторами-планировщиками (гидравлические одноковшовые экскаваторы с телескопической стрелой), экскаваторами-драглайнами с обычным ковшом или специальным двухотвальным планировщиком.

|

Пологие откосы насыпей с заложением 1:3 и более планируют автогрейдером при непосредственном движении по ним (рис. 6.7).

Пологие откосы с заложением 1:2 и более можно планировать бульдозером при движении непосредственно по откосу перпендикулярно оси дороги сверху вниз. Крутые откосы с заложением менее 1:3 планируют автогрейдером или бульдозером, оборудованным; удлинителем ножа с выносом его в сторону (рис.6.8)

Откосы высоких насыпей; и глубоких выемок планируют с помощью экскаваторов. При насыпях до 5—7 м целесообразно применять экскаватор-тор-планировщик с телескопической стрелой (рис. 6.9), при большей высоте насыпей (до 14 м) — экскаватор с двухотвальным планировщиком (рис. 6.10) или драглайн с обычным ковшом. Планировку экскаваторами-планировщиками производят с верхней и нижней стоянок. Экскаватора, планировку экскаватором-драглайном — только с верхней стоянки.

При более глубоких, выемках как более высоких насыпях планировку откосов производят по ярусам; разделяемым полками шириной не менее 5м, по которым; и перемещаются экскаваторы.

При планировке откосов осуществляют контроль за ровностью поверхности и соблюдением необходимого уклона откоса. Для этого применяют переносные откосные лекала различных конструкций (рис. 6.11).

Составление технологического плана потока по возведению земляного полотна.

План потока составляют в соответствии с принятой в технологической карте по строительству земляного полотна последовательностью производства работ и распределением различных технологических операций по сменным захваткам.

© 2014-2021 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.01)

Рытье котлована под основание дома или траншей под фундамент – это первоначальный этап при любом строительстве, жилым или промышленном. От того, насколько качественно он выполнен, зависит прочность и долговечность всей будущей конструкции.

Процесс рытья котлована экскаватором

Происходит разработка котлована в несколько стадий и не ограничивается непосредственно выкапыванием ямы, как думают многие далекие от строительства люди. Это актуально для фундаментов любого типа — плитных, ленточных, блочных. Для столбчатых и винтовых — земляные работы с применением техники не проводятся.

Этапы подготовки перед разработкой котлована

Первоначально разрабатывается схема и план. Для составления проекта котлована проводят несколько исследований и экспертиз, в частности, изучают состав и плотность грунта, рассчитывают статическую нагрузку на фундамент, определяют наличие и глубину подпочвенных вод.

Последний показатель особо важен, поскольку подпочвенные воды часто могут стать непреодолимым препятствием для строительства на том или ином участке. Если здание все же должно быть построено именно здесь, то прибегают к дорогостоящей и технологически сложной операции по осушению грунта, а также при строительстве обустраивают системы отвода воды от фундамента.

Также состав грунта и глубина пролегания подпочвенных потоков влияют на угол наклона боковых стен котлована или траншей.

После того, как схема и план составлены, их переносят непосредственно на местность. Это значит, что необходимо сделать геодезическую съемку и в зависимости от ее результатов определяют размеры будущего котлована или траншеи и делают разметку участка под него.

Разметка участка перед рытьем котлована

Этот же этап подразумевает выполнение ландшафтной корректировки грунта: засыпают существующие ямы, ровняют холмы выступы, сносят неиспользуемые сооружения, выкорчёвывают растительность.

Перед тем, как начать рытье котлована под фундамент экскаватором или траншеи под водопровод, необходимо убедиться в том, не проходят ли на его месте какие-либо подземные коммуникативные сети.

Если они есть, то их схема должна быть изменена, коммуникации перепроложены по другому маршруту, вне зоны разработки. Только после выполнения всех предварительных стадий можно приступать к самим земляным работам – копать котлован.

Как осуществляется разработка котлована?

Наиболее эффективный способ разработки грунта под фундамент – использовать мощный экскаватор. Единственный вариант, когда эта операция невозможна – ограничен проезд техники к строительному объекту. В этом случае придется копать траншеи вручную, что гораздо более затратно и по времени, и по средствам. Опытные специалисты строительных компаний заранее просчитывают возможность подъезда к строительному участку и в случае его отсутствия, прокладывается временная схема дорог для доставки техники и материалов на объект.

Рытье котлована экскаватором

Перед тем, как начать рытьё котлована экскаватором, следует знать, что от качества выполненных работ будет зависеть безопасность будущей постройки. Поэтому такой важный этап, как копка, следует доверить исключительно профессионалам, поскольку любительский подход с целью удешевить общую смету строительства в данном случае совершенно не оправдан.

Для рытья котлованов и траншей используется специальная техника. Вид землеройной машины определяется в зависимости от условий местности и от предполагаемого объема работ.

Так, к примеру, для того, чтобы копать небольшой мелкозаглубленный фундамент или траншеи под трубопровод, применяют мини-экскаватор. А вот для значительных углублений большой площади целесообразно использовать более мощными машинами – экскаваторами на колесах или гусеницах, оснащенными одним и более ковшей.

Одноковшовые машины считаются наиболее универсальными, поскольку их можно использовать практически в любых условиях. Многоковшовая техника применяется реже, только для разработки объектов высокой сложности. Выбор экскаватора, с помощью которого будет выполнена работа по обустройству котлована или траншеи, осуществляется индивидуально, с учетом всех условий и особенностей объекта.

Виды экскаваторов

У машин, у которых есть прямая лопата, эффективность более высокая, и достигается она благодаря прочности ковшей и наличию мощной гидросистемы. Прямая лопата применяется достаточно широко: копка котлованов и траншей, дорожно-строительные работы, вскрышные работы.

Прямая лопата и обратная имеют свои особенности, а также достоинства и недостатки.

Так, техника с прямой лопатой может выполнять достаточно объемную работу. Без такого механизма не будет существовать эффективно ни одно строительное предприятие.

Одно из преимуществ этой техники – высота уступа может быть от 10 до 15 метров. Также, в отличие от экскаваторов с обратной лопатой, он имеет на одну группу гидроцилиндров больше и более сложное техническое содержание.

Экскаватор с прямой лопатой

Обратная лопата имеет объем ковша не более 8 м 3 , что не очень удобно для выполнения больших объемов работ. Обратная лопата и ее схема действия подразумевают выемку грунта только с площадки, которая находится ниже уровня стояния экскаватора. Обратная лопата имеет неоспоримое преимущество: легкость управления и простота конструкции.

Роторный экскаватор

Для проведения работ, связанных с глубоким черпанием, для вскрышных работ, очень часто используют роторный экскаватор. Подобная техника движется на своем ходу, работа выполняется непрерывно.

Схема работы роторного экскаватора: ковшами, закрепленными на роторном колесе, извлекается грунт или порода. Поскольку ковши могут вращаться вокруг своей оси, они имеет свойство наполняться полностью.

Роторный экскаватор отлично работает при любых температурах, его работоспособность нисколько не падает, как при низких, так и при высоких температурах. Они могут выдерживать самые высокие нагрузки, и их работа осуществляется в беспрерывном режиме.

Помимо того, что они могут копать котлованы, роторный экскаватор способен транспортировать и загружать вынутый грунт в транспортные средства.

Разгружается роторный экскаватор двумя способами: гравитационным и инерционным. В первом случае операция осуществляется за счет действующих сил породы, когда она находится в зоне разгрузки, в верхней части ротора.

Во втором – за счет влияния центробежных сил, воздействующих на породу. Выгрузка вынутого грунта или породы осуществляется на конвейер, расположенный сбоку на экскаваторе. После этого отработанная порода поступает в транспортное средство.

Как правильно вырыть котлован под дом? (видео)

Процесс копания котлованов экскаватором

Копать котлованы под строительство или траншеи под водопровод не представляется чем-то достаточно сложным – схема процесса проста, но соблюдать все этапы необходимо обязательно. Эффективность работы зависит не только от одного экскаватора, в процессе участвует много сопутствующей техники. При необходимости нужно организовать отвоз грунта со строительной площадки, а также укрепить стены котлована.

Если соединить все этапы, то получится следующая схема:

- Геологическая экспертиза почвы, грунтовых вод, подбор соответствующей техники.

- Анализ участка на предмет наличия инженерных сетей: подземный водопровод, газопровод, канализационная система. Если таковые имеются, то организовывают их обвод вокруг строительного участка.

- Начало разработки грунта с одной из сторон.

- Последовательное снятие слоев.

- Завершение земляных работ.

- Укрепление или доработка стенок котлована.

Схема работ достаточно проста, тем более, что всю последовательность выполнения этапов контролируют геодезисты.

Процесс рытья котлована экскаватором

С помощью измерительной техники (нивелиры и теодолиты) они определяют уровень безопасной разработки, а также корректируют и планируют работу экскаваторщика.

Во всем процессе разработки грунта важна также схема действий самой машины. Ее работа должна быть постоянной, с максимальной эффективностью.

Для этого грунт должен отвозиться со строительного участка достаточно оперативно. Обеспечить это могут несколько грузовиков с отвалами: как только одна грузовая машина заполнилась, на ее место сразу же должна подъезжать следующая.

По окончании разработки мелкие недочеты исправляют посредством миниатюрной техники или рабочих. После укрепления стенок котлована можно делать подушку из гравия на дне и приступать к строительству непосредственно фундамента.

Читайте также:

- Выплата будет произведена не позднее 26 числа месяца следующего за месяцем как это понять

- Элизабет гилберт законный брак о чем

- Обеспечить комплексные и сложные характеристики различных регионов является целью какой науки

- Декрет в германии сколько длится и пособие

- Какой из перечисленных уровней не относится к уровням обеспечения информационной безопасности