Какую проверку тормозов обязан заявить машинист в случае обрыва автосцепных устройств вагонов

Обновлено: 30.06.2024

от 2 ноября 2010 года N 2260р

1. Утвердить и ввести в действие Рекомендации по предотвращению случаев обрывов автосцепных устройств грузовых вагонов (Приложение N 1).

2. Начальникам железных дорог России организовать изучение причастными работниками данных Рекомендаций.

3. Контроль за исполнение настоящего распоряжения возложить на начальников железных дорог.

Приложение N 1

к распоряжению ОАО "РЖД"

от 2 ноября 2010 года N 2260р

Рекомендации предотвращению случаев обрывов автосцепных устройств грузовых вагонов

1. Введение

Настоящие рекомендации предназначены в помощь работникам, организующим работу и обслуживание грузовых поездов и направлены на предотвращение обрывов автосцепных устройств.

Рекомендации составлены на основании анализа событий прошлых лет связанных с обрывами автосцепных устройств и с учетом требований "Инструкции по эксплуатации тормозов подвижного состава железных дорог" от 16.05.94 N ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277, "Инструкции по техническому обслуживанию вагонов в эксплуатации", утвержденной Советом по железнодорожному транспорту Государств - участников Содружества (Протокол от 21-22.05.2009 N 50), Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог N ЦВ-ВНИИЖТ-494.

2. Термины и обозначения:

ТМ - тормозная магистраль;

ПМ - питательная магистраль;

УР - уравнительный резервуар;

УП - уравнительный поршень крана машиниста;

КМ - кран машиниста;

РКМ - ручка крана машиниста;

КВТЛ - кран вспомогательного тормоза локомотива;

ЭТ - экстренное торможение;

ПСТ - полное служебное торможение;

ТРП - тормозная рычажная передача;

ТЦ - тормозной цилиндр;

АЛСН - автоматическая локомотивная сигнализация непрерывного типа;

ЭПК - электропневматический клапан;

КЛУБ-У - комплексное локомотивное устройство безопасности;

БИЛ - блок индикации локомотивный;

КОН - блок контроля несанкционированного отключения ЭПК;

ПТО - пункт технического обслуживания вагонов;

ОРВ - осмотрщик-ремонтник вагонов;

ПТОЛ - пункт технического обслуживания локомотивов;

ИСАВП-РТ - интеллектуальная система автоматизированного вождения поездов с распределенной тягой;

СУТП - система управления тормозами поезда.

3. Причины обрывов автосцепных устройств

Обрывы атосцепных устройств происходят, когда создаваемая нагрузка на автосцепные устройства (свыше 250 тс) превышает их прочностные характеристики из-за возникновения продольно-динамических реакций в составе поезда или низкой эксплуатационной надежности деталей автосцепок и поглощающих аппаратов, из-за наличия в них дефектов литья и усталостных трещин.

4. Приемка тормозного оборудования локомотива

4.1. При приемке локомотива перед выездом из депо или после отстоя без бригады, локомотивная бригада обязана выполнить продувку пневматической сети локомотива установленным порядком.

Порядок продувки пневматических сетей включает в себя очередность продувки устройств, воздушных резервуаров и трубопроводов в определенной последовательности: холодильник компрессора, маслоотделитель, главные резервуары (начиная с ближнего к компрессору), трубопровод (путем неоднократного открытия концевых кранов соединительных рукавов у переднего бруса локомотива), влагосборники.

4.2. При проверке работы тормозного оборудования особое внимание необходимо уделить:

- плотности ТМ локомотива, которая не должна быть ниже 0,2 кгс/см в 1 минуту. Недостаточная плотность ТМ локомотива может привести к срабатыванию датчика обрыва тормозной магистрали усл. N 418 и снятию тяги в обрывоопасном месте;

- плотности ТЦ локомотива, которая не должна быть ниже 0,2 кгс/см в 1 минуту. Недостаточная плотность тормозных цилиндров приводит к повышенной утечке из питательной магистрали;

- плотности УР и манжеты уравнительного поршня крана машиниста, которая не должна быть ниже 0,1 кгс/см за 3 минуты. Недостаточная плотность УР и манжеты уравнительного поршня может привести к повышенной утечке в УР и соответственно в ТМ в положении перекрыши с питанием тормозной магистрали, увеличению глубины разрядки, усилению тормозного эффекта и более длительному отпуску тормозов;

- чувствительности уравнительного поршня (при снижении в УР на 0,2 кгс/см на такую же величину должно происходить снижение давления в ТМ). Плохая чувствительность уравнительного поршня приводит к тому, что при ступени торможения, в начальный момент, УП не чувствует изменение давления и не перемещается, а затем происходит его резкое перемещение с глубокой разрядкой ТМ и последующим отпуском тормозов головной части поезда, что может явиться причиной разрыва;

- проходимости блокировки тормоза. Плохая проходимость блокировки тормоза (более 12 с на 1000 л объема главных резервуаров) приводит к замедленному отпуску тормозов хвостовой части поезда;

- работе стабилизатора крана машиниста. Стабилизатор должен производить ликвидацию сверхзарядного давления с 6,0 до 5,8 кг/см за 80-120 секунд, а с поездами повышенного веса и длины за 100-120 секунд. Ликвидация сверхзарядного давления менее 0,2 кгс/см за 60 с вызывает срабатывание воздухораспределителя на дополнительную разрядку, снятие тяги и является вероятной причиной разрыва поезда в обрывоопасном месте;

- состоянию датчика обрыва тормозной магистрали усл. N 418. При снижении давления в УР на 0,2-0,3 кг/см сигнальная лампа должна загореться. В момент горения сигнальной лампы цепь тяги собираться не должна. При снижении давления в УР на величину первой ступени 0,6-0,7 кг/см сигнальная лампа должна потухнуть;

- работе схемы замещения электрического торможения. Недостаточная величина наполнения тормозных цилиндров при срыве схемы электрического торможения приводит к быстрому переходу поезда из сжатого состояния в растянутое и ускорение головной части поезда.

Вышеперечисленные неисправности тормозного оборудования локомотива, не выявленные при его приемке, могут привести к созданию в поезде недопустимых продольно-динамических усилий и явиться возможной причиной обрыва автосцепных устройств.

5. Подготовка вагонов состава поезда в рейс

5.1. Причинами обрывов автосцепного устройства могут явиться неисправности автосцепки, поглощающего аппарата, тормозного оборудования вагонов, поэтому при подготовке вагонов состава поезда необходимо контролировать состояние автосцепного устройства, чрезмерный износ и повреждения его деталей.

5.2. Контролировать состояние тормозного оборудования на предмет:

- неисправность или замораживание тормозного оборудования вагонов;

- замедленный отпуск тормозов;

- неотпуск тормозов хвостовых вагонов;

- концентрированные утечки воздуха в хвостовой части поезда;

- несоответствие включения воздухораспределителей загрузке вагона;

- пониженная плотность тормозной магистрали поезда;

- недостаточная проходимость тормозной магистрали;

- пониженное давление в тормозной магистрали хвостового вагона.

5.3. В целях предупреждения обрывов автосцепных устройств осмотрщик вагонов при подготовке автосцепного и тормозного оборудования вагонов грузовых поездов должен:

- исправность автосцепного и тормозного оборудования вагонов;

- правильность включения режимов воздухораспределителей;

- правильность регулировки и соответствие нормам тормозного оборудования.

5.3.2. произвести удаление конденсата из тормозной сети.

5.3.3. при температуре окружающего воздуха -25°С и ниже, перед полным опробованием тормозов произвести трехкратное торможение от УЗОТ.

5.4. Рекомендации по выявлению неисправностей автосцепного устройства.

5.4.1. Излом клина может быть обнаружен щупом из тонкой проволоки, а когда клин не зажат, то при ударе молотком по нему снизу будет слышен двойной звук.

Признаком излома клина могут служить:

- изогнутые поддерживающие болты, причем болт, расположенный ближе к концевой балке, обычно изгибается сильнее;

- блестящая вмятина овальной формы на нижней торцевой части клина;

- наличие крупнозернистой металлической пыли на хвостовике автосцепки;

5.4.2. Признаком неисправности автосцепного устройства могут служить:

- увеличенное, против установленных норм, расстояние от упора корпуса автосцепки до ударной поверхности розетки свидетельствующее об изломе клина тягового хомута, разрыве верхней или нижней полосы тягового хомута, неисправности поглощающего аппарата;

- ослабление болтов или нетиповое крепление планки, поддерживающей тяговый хомут, трещина или излом планки, ударной розетки, упорной плиты или упоров;

5.4.3. Расстояние между упорными поверхностями корпуса автосцепки и ударной розетки должно составлять:

- для восьмиосных вагонов не более 140 и не менее 100 мм;

- для вагонов оборудованных укороченной ударной розеткой и вагонов оборудованных поглащающими аппаратами Ш6-ТО-4, ПМК-110-К-23, 73ZW, 73ZW 12, АПЭ-120-И, АПЭ-95-УВЗ, Эпа-120, РТ-120 не более 150 и не менее 110 мм;

- для остальных вагонов не более 90 и не менее 60 мм.

6. Опробование тормозов на станции отправления

6.2. При полном опробовании тормозов особое внимание требуется уделить плотности тормозной сети поезда во 2 и 4 положениях РКМ, определяющей качество её подготовки и времени отпуска хвостовой части, используемой машинистом для определения времени применения вспомогательного тормоза локомотива после отпуска тормозов поезда.

6.3. Время отпуска хвостовой части не должно превышать 50 с для поездов с количеством осей до 200 и 80 с более 200 осей. С воздухораспределителями, включенными на горный режим, это время увеличивается в 1,5 раза.

Порядок замера времени отпуска тормозов хвостовой части поезда разрабатывается для каждого ПТО и локомотивного депо с учетом местных особенностей, утверждается начальником Дирекции тяги и начальником службы вагонного хозяйства, вносится в технологический процесс и местные инструкции.

выявлении больших продольно-динамических реакций в поезде в режиме торможения.

Контрольную проверку тормозов осуществляют совместно работники локомотивного, вагонного или пассажирского хозяйства, ревизорского аппарата на станциях и в пути следования. При этом на станции проверяется техническое состояние тормозного оборудования поезда, а в пути следования - эффективность действия тормозов, плавность торможения и правильность управления тормозами машинистом в соответствии с данными скоростемерной ленты.

По результатам контрольной проверки составляется акт.

1. Регламент заявки контрольной проверки тормозов:

1.1. В случае необходимости проведения контрольной проверки тормозов машинист локомотива обязан заявить об этом поездному диспетчеру непосредственно или через дежурного по станции.

1.2. С учетом профиля пути и условий обеспечения безопасности движения машинист и поездной диспетчер совместно определяют станцию, на которой будет проводиться контрольная проверка и порядок следования поезда до этой станции.

1.3. Если до станции проведения контрольной проверки тормозов поезду необходимо проследовать более одного перегона, то поездной диспетчер обязан передать всем попутным ДСП регистрируемый приказ об особом режиме следования этого поезда.

1.4. Для организации проведения контрольной проверки тормозов поездной диспетчер вызывает причастных работников локомотивного, пассажирского и вагонного хозяйств, ревизорского аппарата.

2. При контрольной проверке проверить на локомотиве:

пределы давления в главных резервуарах;

зарядное давление в тормозной магистрали;

плотность тормозной сети поезда, после чего перекрыть концевые краны между локомотивом и первым вагоном и продолжить проверку:

плотность питательной и тормозной сети локомотива, плотность уравнительного резервуара;

чувствительность уравнительного поршня;

темп служебной разрядки;

темп ликвидации сверхзарядного давления;

завышение давления в тормозной магистрали после перевода ручки крана машиниста из II в IV положении ручки крана и после снижения давления в уравнительном резервуаре на 1,5кгс/см 2 ;

проходимость воздуха через блокировочное устройство № 367 и через кран машиниста;

стабильность поддержания давления в тормозной магистрали при II, III и IV положениях ручки крана машиниста и в IV положении после ступени торможения. Во II и IV положениях ручки крана машиниста при создании искусственной утечки из тормозной магистрали через отверстие диаметром 2мм давление в магистрали не должно снижаться более чем на 0,15кгс/см 2 до момента прихода в действие уравнительного поршня. В III положении ручки крана машиниста при искусственной утечке из тормозной магистрали давление в магистрали не должно восстанавливаться. После ступени торможения на 0,5кгс/см 2 и перевода ручки крана машиниста в IV положение установившееся давление в уравнительном резервуаре должно поддерживаться с колебаниями не более ± 0,1кгс/см 2 в течение 3мин.

3. При контрольной проверке из-за неудовлетворительного действия тормозов проверить на вагонах:

зарядное давление тормозной магистрали хвостового вагона грузового поезда;

правильность включения у воздухораспределителей на грузовых вагонах режимов торможения в соответствии с загрузкой вагона, горного и равнинного режимов в соответствии с условиями профиля пути;

исправность авторегуляторов грузовых режимов и авторегуляторов рычажных передач;

правильность установки композиционных и чугунных колодок в соответствии с положением валиков в отверстиях затяжек горизонтальных рычагов;

величины выхода штоков тормозных цилиндров при полном служебном торможении;

правильность регулировки рычажной передачи и состояние ручных тормозов;

произвести полное опробование тормозов, фиксируя при этом число воздухораспределителей не сработавших на торможение или самопроизвольно отпустивших, и через какое время. Воздухораспределители пассажирских и грузовых типов на равнинном режиме не должны самопроизвольно отпускать в течение не менее 5мин, а грузовых на горном режиме не менее 10мин;

в грузовых поездах выполнить первую ступень торможения при включенных на равнинный режим воздухораспределителях и, выдержав 2мин, выполнить вторую ступень торможения на 0,3кгс/см 2 . Через 2мин проверить, нет ли отпуска тормозов в составе вследствии дутья отдельных воздухораспределителей;

выход штока тормозных цилиндров вагонов:

чугунные колодки 75 - 125 (40 - 100) до 175

композиционные колодки 50 - 100 (40 - 80) до 130

чугунные и композиционные колодки 130 - 160 (80 - 120) до 180

с воздухораспределителями КЕ, Эрликон, Дако 105 - 115 (50 - 70) до 125

В скобках выход штока при первой ступени торможения.

При подсчете расчетного нажатия колодок грузовые вагоны с выходом штока более 230мм не учитываются, при выходе штока более 180 до 230мм расчетное нажатие принимается 70% нормативного. Для чугунных колодок, установленных вместо композиционных у грузовых вагонов, расчетное нажатие также принимается 70% от нормативного.

4. При контрольной проверке тормозов при заклинивания колесных пар:

замерить выход штока тормозного цилиндра у вагона с заклиненными колесными парами;

на тормозной цилиндр вагона, имевшего заклинивание колесных пар, установить манометр и зарядить тормозную магистраль грузового поезда до давления, зафиксированного на скоростемерной ленте + 0,3кгс/см 2 , а пассажирского поезда - до 5,2кгс/см 2 . Выполнить служебное торможение снижением давления в магистрали до 3,5кгс/см 2 и проверить давление в тормозном цилиндре, выход штока и прилегание колодок к колесам. Давление в тормозном цилиндре грузового вагона на груженом режиме должно быть не более 4,5кгс/см 2 , на среднем не более 3,5кгс/см 2 , на порожнем не более 2,0кгс/см 2 , а в тормозном цилиндре пассажирского вагона не более 4,2кгс/см 2 ;

выполнить торможение и отпуск в соответствии со скоростемерной лентой с замером проверяемых параметров;

выполнить первую ступень торможения с разрядкой уравнительного резервуара на 0,5-0,6кгс/см 2 , а затем отпуск тормозов переводом ручки крана машиниста в I положение в пассажирском поезде до зарядки уравнительного резервуара установленным давлением, в грузовом поезде до момента завышения давления на 0,3-0,5кгс/см 2 сверх предтормозного зарядного с последующим переводом ручки в поездное положение. При этом время отпуска тормозов на равнинном режиме должно быть не более: 50с в грузовом поезде с числом осей до 200; 80с с числом осей более 200; 25с в пассажирском поезде с числом осей до 80; 40с с числом осей более 80; 5с в пассажирском поезде на электропневматических тормозах. У вагонов с воздухораспределителями № 483 на горном режиме время увеличить в 1,5 раза.

Если после проверки воздухораспределителя на вагоне в поезде не выявлена неисправность, воздухораспределитель снять и определить неисправность на стенде в контрольном пункте тормозов. При снятии проверить чистоту сетки воздухораспределителя и фильтра на магистральном отводе воздухопровода.

После проведения контрольной проверки тормозов составляется акт с подписями представителей локомотивного, вагонного или пассажирского хозяйств и ревизорского аппарата.

КОНТРОЛЬНАЯ ПРОВЕРКА ТОРМОЗОВ. ПРОВЕРКА ИХ ДЕЙСТВИЯ В ПУТИ

Контрольная проверка тормозов

Одним из серьезных нарушений, которое допускают отдельные локомотивные бригады, является нетребование контрольной проверки тормозов при их неудовлетворительной работе или выполнение ее в объеме, неотвечающем требованиям инструкции по эксплуатации тормозов.

Контрольную проверку тормозов в поезде выполняют работники вагонного или пассажирского хозяйства по заявлению машиниста в случаях неудовлетворительного действия тормозов в пути следования, если не выявлена причина без такой проверки. Контрольную проверку заявляют в следующих случаях:

- низкая эффективность действия тормозов;

- повторное торможение поезда из-за самопроизвольного срабатывания автотормозов в составе;

- заклинивание колесных пар у вагонов в составе;

- разрыв поезда.

Проверку выполняют на станциях с ПТО или на промежуточной станции, а также в пути следования. По результатам контрольной проверки составляют акт.

Объем контрольной проверки зависит от характера и причин неисправности тормозов.

Рассмотрим основные из них, а также способы обнаружения.

Низкая эффективность действия тормозов. На станции работники вагонного и локомотивного хозяйств проверяют состояние тормозов и затем определяют тормозное нажатие в составе (поезде), приходящееся на 100т его массы.

На первом этапе проверки определяют:

- отсутствие перекрытых концевых кранов в составе ;

- правильность включения режимов торможения в соответствии с загрузкой вагона и количество выключенных воздухораспределителей;

- соответствие типа тормозных колодок и правильность регулировки рычажной передачи по положению валиков в отверстиях затяжек горизонтальных рычагов;

- исправность авторежимов и авторегуляторов рычажной передачи ( расстояние от торца соединительной муфты до конца защитной трубы должно быть не менее 150 мм для грузовых вагонов и 250 мм для пассажирских);

- плотность тормозной сети при зарядном давлении в тормозной магистрали и давление воздуха в магистрали последнего вагона (при зарядном давлении 4,8 - 5,2 кгс/см2 или 5,3 - 5,5 кгс/см2 давление в тормозной магистрали хвостового вагона должно быть при длине состава до 300 осей включительно соответственно не менее 4,5 кгс/см2 или 5,0 кгс/см2 , а при длине состава более 300 осей - не менее 4,3 кгс/см2 или 4,8 кгс/см2).

На третьем этапе проверяют состояние и действие тормозного оборудования локомотива:

- плотность тормозной магистрали и питательной сети;

- пределы давления в главных резервуарах;

- проходимость воздуха через блокировку № 367;

- работу поездного крана машиниста:

- стабильность поддержания зарядного давления в тормозной магистрали при поездном положении ручки крана;

- темп перехода с повышенного давления на нормальное зарядное;

- чувствительность уравнительного поршня должна быть не ниже 0,2 кгс/см2;

- время наполнения уравнительного резервуара при втором положении ручки от 0 до 5,0 кгс/см2 должно быть в пределах 30 - 40 с.;

- темп служебного торможения;

- плотность уравнительного резервуара при IV положении ручки крана (при давлении 5,0 кгс/см2 допускается падение не более 0,1 кгс/см2 за 3 минуты);

- завышение давления в тормозной магистрали при IV положении ручки крана после ступени торможения 1,5 кгс/см2 допускается не более чем на 0,3 кгс/см2 за 40 с.

Самоторможение и заклинивание колесных пар. Причинами могут быть: неисправности тормозного оборудования вагонов или локомотива, либо неправильное управление тормозами.

При неисправности тормозов на одном - двух вагонах проверяют время отпуска после первой ступени торможения, которое не должно превышать:

- для грузового поезда с воздухораспределителями на равнинном режиме при длине до 200 осей - 50 с, более 200 осей - 80 с;

- для пассажирского поезда при длине до 80 осей - 25 с, более 80 осей - 40 с..

В вагоне с не отпустившими тормозами необходимо проверить:

- исправность авторежима.

- авторегулятора тормозной рычажной передачи;

- ручного тормоза;

- правильность установки режимов воздухораспределителя в зависимости от загрузки вагона и профиля пути.

При заклинивании колесных пар у группы вагона проверяют давление в тормозном цилиндре. Для этого на нем устанавливают манометр и заряжают магистраль до давления, превосходящего на 0,3 кгс/см2 давление, записанное на скоростемерной ленте, которое было в магистрали поезда перед торможением, вызвавшим заклинивание колесных пар вагона. При отсутствии скоростемерной ленты это давление принимается:

- для - грузового поезда 6,5 кгс/см2;

- для пассажирского 5,2 кгс/см2.

Затем разряжают тормозную магистраль до 3,5 кгс/см2 и измеряют давление в тормозном цилиндре, которое должно быть:

- для грузового вагона не более 4,5 кгс/см2 при груженом режиме торможения

- воздухораспределителя, не более 3,5 кгс/см2 при среднем режиме и не более 2,0 кгс/см2 - при порожнем;

- для пассажирского вагона - не более 4,2 кгс/см2.

Заклинивание колесных пар может произойти также в случае несрабатывания воздухораспределителей на отпуск из-за низкой плотности тормозной сети, нечувствительности к питанию крана машиниста или плохой проходимости блокировочного устройства № 367. Во всех случаях для определения причины заклинивания колесных пар необходимо тщательно проверять скоростемерную ленту поезда, по которой можно судить о правильности отпуска тормозов, величине разрядки магистрали, зарядном давлении в ней, времени стоянки поезда для отпуска тормозов и дозарядки тормозной сети после остановочных торможений. Бывает, что неисправный и выключенный в пути следования воздухораспределитель при контрольной проверке работает без замечаний. В этом случае его необходимо снять с вагона и проверить на контрольном пункте автотормозов, чтобы выяснить причины временного отказа.

При несрабатывании электропневматических тормозов на отпуск проверяют состояние междувагонных соединений, исправность электровоздухораспределителей (возможно примерзание отпускного клапана к седлу или образование льда на атмосферных отверстиях) и диодов.

Разрыв поезда, нарушение плавности торможения. При изломе автосцепки из-за дефектов, уменьшающих ее поперечное сечение более чем на 10%, не требуется проводить специальную проверку для определения причин разрыва поезда. При отсутствии явных дефектов автосцепки проверяют:

Затем следует расшифровать скоростемерную ленту и проверить:

- время отпуска тормозов;

- величину завышения давления при отпуске тормозов. Скорость поезда в начале отпуска, В поездах длиной более 300 осей она должна быть не менее 20 км/ч, а в поездах повышенной длины, в составе которых имеются груженые вагоны - не менее 30 км/ч;

- время выдержки ручки крана машиниста в IV положении. Зимой оно должно быть

не менее 5 секунд на каждые 100 осей состава.

Нередко разрыв поезда происходит сразу из-за нескольких причин.

При определении причин нарушения плавности торможения пассажирских поездов обращают внимание на время отпуска тормозов, выход штоков тормозных цилиндров, работу воздухораспределителей при торможении. Проверяют не срабатывают ли их ускорители на экстренное торможение при служебном торможении и т.п. По скоростемерной ленте определяют: какие режимы торможения и отпуска применялись машинистом, значения зарядного и отпускного давлений, были ли случаи боксования, срыва стоп-крана и др.

Проверка действия тормозов в пути следования

Проверка действия автоматических тормозов поезда в пути следования выполняется:

- после проведения всех видов опробования тормозов (полного или сокращенного, а так же проверки автотормозов в грузовых поездах по действию головной группы вагонов);

- после включения и выключения автотормозов у отдельных вагонов;

- при переходе с электропневматических тормозов на автоматические, если время следования на электропневматических тормозах составляло 20 мин и более;

- перед въездом в тупиковые станции;

- перед станцией, где предусмотрена остановка поезда по расписанию, при наличии спуска к этой станции крутизной 0,008 и более и протяженностью не менее 3 км;

- в отдельных случаях, исходя из местных условий;

- зимой через час следования без применения автотормозов;

- на одиночно следующем локомотиве после проверки его автотормозов на первой станции отправления.

- если тормоз отключен на двух и более секциях;

- при въезде в тупиковый путь;

- при торможении к сигналу ограничения скорости или остановки;

- при маневровых передвижениях.

Действие автотормозов в пути следования проверяют:

- после полного или сокращенного опробования тормозов;

- после выключения автотормозов у отдельных вагонов;

- при переходе с электропневматических тормозов на автоматические, если поезд следовал на ЭПТ 20 минут и более;

- после выключения электродинамических тормозов;

- в зимний период, если поезд следовал более часа без применения автоматических тормозов.

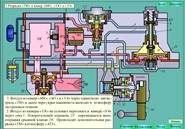

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

6. Порядок действий при появлении признаков нарушения целостности тормозной магистрали в составе поезда

6.1. Причинами падения давления в тормозной магистрали подвижного состава являются:

— разъединение тормозных рукавов или другое нарушение целостности тормозной магистрали в составе поезда;

— обрыв (саморасцеп) автосцепных устройств в подвижном составе;

— сход подвижного состава с нарушением целостности тормозной магистрали;

— открытие крана экстренной остановки (стоп-крана);

— срабатывание автостопного торможения;

— срабатывание ускорителя экстренного торможения;

— нарушение производительности компрессоров;

— потеря связи с БХВ.

6.2. Признаками, по которым определяется падение давления в тормозной магистрали поезда, МВПС, являются:

— снижение скорости, не соответствующее профилю пути;

— частое включение компрессоров;

— быстрое снижение давления в главных резервуарах после выключения компрессоров при неработающих песочницах и тифонах;

— срабатывание датчика контроля состояния тормозной магистрали усл. N 418.

Контроль за целостностью тормозной магистрали поезда осуществляется машинистом по контрольным приборам (манометрам тормозной магистрали и главных резервуарах), расположенным в кабине управления локомотива, МВПС.

6.3. Порядок действий машиниста при падении давления в тормозной магистрали подвижного состава.

При падении давления в тормозной магистрали пассажирского, почтово-багажного, грузопассажирского поезда, МВПС машинист должен применить экстренное торможение путем перевода управляющего органа крана машиниста в положение экстренного торможения, а ручку вспомогательного тормоза в крайнее тормозное положение до полной остановки. При применении экстренного торможения в обязательном порядке должна использоваться система подачи песка (при ее наличии) под колесные пары, которая должна быть прекращена при скорости движения подвижного состава равной 10 км/час.

6.4. Порядок действий машиниста при падении давления в тормозной магистрали грузового поезда.

Если при следовании поезда появились признаки возможного нарушения целостности тормозной магистрали (частые включения компрессоров или быстрое снижение давления в главных резервуарах после выключения компрессоров при неработающих приборах пескоподачи и тифонах, резкое замедление движения поезда, не соответствующее влиянию профиля пути, срабатывание датчика контроля состояния тормозной магистрали или самопроизвольное снижение давления в тормозной магистрали), следует отключить тягу и перевести на 3 — 5 секунд управляющий орган крана машиниста в положение, не обеспечивающее поддержание заданного давления в тормозной магистрали после торможения, и наблюдать за давлением тормозной магистрали.

При этом в случае если:

а) не происходит быстрое и непрерывное снижение давления тормозной магистрали и резкое замедление движения поезда, следует выполнить служебное торможение с разрядкой тормозной магистрали на величину первой ступени, затем отпустить автотормоза поезда установленным порядком, при этом включать тягу разрешается только после полного отпуска автотормозов поезда;

б) происходит быстрое и непрерывное снижение давления в тормозной магистрали или резкое замедление движения поезда, не соответствующее влиянию профиля пути, следует выполнить служебное торможение на величину первой ступени, затем управляющий орган крана машиниста перевести в положение, не обеспечивающее поддержание заданного давления в тормозной магистрали после торможения, и остановить поезд без применения вспомогательного тормоза локомотива.

После остановки поезда управляющий орган крана вспомогательного тормоза перевести в крайнее тормозное положение. Затем необходимо осмотреть поезд, сверить номер хвостового вагона с натурным листом, проверить наличие поездного сигнала на хвостовом вагоне, целостность и плотность тормозной магистрали и выполнить сокращенное опробование тормозов.

При повторении признаков возможного нарушения целостности тормозной магистрали поезда машинист обязан заявить контрольную проверку тормозов в соответствии с главой XIV настоящих Правил.

6.5. Порядок передачи информации об остановке поезда по причине падения давления в тормозной магистрали.

При вынужденной остановке поезда по причине падения давления в тормозной магистрали информация передается локомотивной бригадой порядком, указанным в пункте 5.1 настоящего Регламента.

6.6. Порядок осмотра состава поезда.

Помощник машиниста перед уходом для осмотра поезда обязан:

— выписать номер хвостового вагона из справки об обеспечении поезда тормозами и исправном их действии;

— взять с собой сигнальные принадлежности, переносную радиостанцию, для оперативной связи с машинистом, в темное время суток фонарь;

— при остановке грузового поезда на неблагоприятном профиле взять тормозные башмаки для закрепления вагонов, принять меры к закреплению состава необходимым количеством тормозных башмаков в соответствии с нормами и правилами;

— для определения причины падения давления в тормозной магистрали произвести осмотр всего состава, обращая особое внимание на наличие постоянного дутья сжатого воздуха из тормозной сети поезда, осмотр колесных пар на предмет схода, а также состояния автосцепного оборудования;

— дойдя до последнего вагона сверить его номер с номером, указанным в справке об обеспечении поезда тормозами формы ВУ-45, проверить наличие на вагоне у буферного бруса с правой стороны обозначения хвоста поезда в виде красного диска со светоотражателем, положение рукава тормозной магистрали вагона (должен быть в подвешенном состоянии).

В пассажирском поезде дополнительно убедиться в наличии 3-х включенных красных сигнальных огней на хвостовом вагоне и уточнить у проводника последнего вагона, что он является хвостовым в составе поезда. Осмотр пассажирского поезда проводится совместно с начальником поезда или поездным электромехаником.

При обслуживании локомотива машинистом в одно лицо осмотр пассажирского поезда производится поездной бригадой, для осмотра грузового поезда могут привлекаться работники локомотивных бригад встречных и попутных поездов, а также СПСС.

6.7. Порядок действий при разъединении тормозных рукавов или другом нарушении целостности тормозной магистрали в составе поезда.

При выявлении разъединения тормозных рукавов локомотивная бригада обязана:

— произвести их осмотр, при выявлении неисправного рукава при необходимости произвести замену на исправный, который находится на локомотиве в технической аптечке, а в случае отсутствия снять его с хвостового вагона или переднего бруса локомотива;

— убедиться, что номер хвостового вагона соответствует номеру, указанному в справке об обеспечении поезда тормозами и исправном их действии;

— произвести проверку целостности тормозной магистрали;

— произвести сокращенное опробование тормозов.

При выявлении нарушения целостности тормозной магистрали поезда из-за неисправности тормозного оборудования и невозможности ее устранения локомотивная бригада обязана:

— сообщить о характере неисправности ДНЦ или ДСП, затребовать у ДНЦ через ДСП близлежащей станции вспомогательный локомотив для вывода хвостовой части с перегона и далее руководствоваться указаниями ДНЦ;

— в случае необходимости перекрытия концевого крана до неисправного вагона, необходимо с учетом профиля пути и возникшей неисправности произвести закрепление хвостовой части состава от несанкционированного ухода в соответствии с нормами и правилами, установленными в соответствии требованием раздела III.7 Правил N 151.

6.8. Порядок действий при выявлении разъединения (разрыва) поезда.

Порядок действий при разъединении (разрыве) поезда определен пунктами 9 — 13 приложения N 7 ИДП.

При разъединении (разрыве) поезда на перегоне машинист обязан:

— немедленно сообщить о случившемся по радиосвязи машинистам поездов, следующих по перегону, и ДСП станций, ограничивающих перегон, которые немедленно докладывают об этом ДНЦ;

— через помощника машиниста проверить состояние состава и сцепных приборов у разъединившихся вагонов и при их исправности сцепить состав поезда. Осаживать разъединившиеся части состава для сцепления следует с особой осторожностью, чтобы при соударении вагонов скорость не превышала 3 км/ч;

— поврежденные тормозные рукава заменить запасными или снятыми с хвостового вагона и у переднего бруса локомотива;

Во всех случаях, когда операции по соединению разъединившихся частей состава поезда не могут быть выполнены в течение 20 минут, машинист обязан принять меры к тому, чтобы оставшаяся без локомотива часть поезда была закреплена тормозными башмаками и ручными тормозами.

После сцепления разъединившихся частей помощник машиниста по номеру хвостового вагона и наличию на нем поездного сигнала должен убедиться в целостности состава. Перед возобновлением движения должны быть отпущены ручные тормоза, произведено сокращенное опробование автотормозов, изъяты тормозные башмаки из-под вагонов.

Не допускается соединять части поезда на перегоне:

— во время тумана, метели и при других неблагоприятных условиях, когда сигналы трудно различимы;

— если отцепившаяся часть находится на уклоне круче 0,0025 и от толчка при соединении может уйти в сторону, обратную направлению движения поезда.

В исключительных случаях для соединения с отцепившейся частью состава может быть использован локомотив сзади идущего поезда в порядке, предусмотренном в пункте 22 приложения N 7 ИДП.

Если соединить поезд невозможно, машинист должен затребовать вспомогательный локомотив или восстановительный поезд в порядке, предусмотренном в пункте 2 приложения N 7 ИДП, указав дополнительно в заявке ориентировочное расстояние между разъединившимися частями поезда.

В исключительных случаях, при отсутствии телефонной и радиосвязи с ДСП станции или ДНЦ для доставки на железнодорожную станцию письменного требования может быть использован поездной локомотив (с вагонами или без них). Отцеплять локомотив от состава разрешается лишь после закрепления вагонов от ухода укладкой под колеса вагонов тормозных башмаков и приведения в действие ручных тормозов. Перед отцепкой локомотива от состава должны быть приведены в действие также и автотормоза оставляемых вагонов (полным открытием концевого крана).

Хвост такого локомотива должен быть обозначен днем — развернутым желтым флагом у буферного бруса с правой стороны, ночью — желтым огнем фонаря.

Не разрешается использование локомотива пассажирского поезда для доставки требования на железнодорожную станцию.

В случае обрыва автосцепных устройств вагонов машинист в соответствии с требованиями раздела XIV Правил N 151, обязан заявить ДНЦ через ДСП контрольную проверку тормозов.

6.9. Порядок действий при выявлении схода подвижного состава.

При выявлении схода подвижного состава локомотивная бригада обязана:

— немедленно приступить к закреплению вагонов, стоящих на рельсах после сошедших вагонов, в соответствии требованием раздела III.7 Правил N 151;

— произвести ограждение места схода в соответствие с нормами и правилами ограждения и в соответствие с требованиями пунктов 48 — 49 ИСИ доложить машинисту поезда.

Машинист поезда, получив информацию о сходе подвижного состава, обязан:

— доложить машинистам встречных и вслед идущих поездов, ДНЦ (ДСП, ограничивающих перегон);

— включить красные огни буферных фонарей;

— после личного осмотра места схода передать ДСП, ограничивающих перегон (ДНЦ) следующую информацию:

— имеются ли человеческие жертвы,

— наличие габарита по соседнему пути,

— точно указать на каком километре и пикете произошел сход, характер местности, имеются ли подъезды к железнодорожному пути,

— сколько единиц подвижного состава сошло с рельсов (есть ли сход локомотива),

— номера сошедших вагонов, порядковый номер первого сошедшего вагона с головы поезда, разрыв между вагонами (в метрах);

— данные о состоянии контактной сети и опор контактной сети;

— данные о состоянии и целостности устройств инфраструктуры (пути, устройств СЦБ);

— в дальнейшем руководствоваться указаниями ДНЦ.

При возникновении аварийных ситуаций с вагонами занятыми опасными грузами (ОГ) машинист локомотива незамедлительно сообщает об этом по поездной радиосвязи или любым другим возможным в создавшейся ситуации видам связи ДНЦ, ДСП ближайших станций, ограничивающим перегон. Машинист локомотива и его помощник имеют право вскрыть пакет с перевозочными документами.

В условиях аварийной ситуации локомотивная бригада принимает меры, руководствуясь указаниями, содержащимися в аварийной карточке на данный опасный груз.

6.10. Порядок действий при выявлении срыва стоп-крана в пассажирском поезде.

Если при осмотре пассажирского поезда выяснится, что падение давления в тормозной магистрали произошло из-за срыва стоп-крана, по причине обнаружения посторонних шумов, рывков, ударов, срабатывания СКНБ, СКНР то дальнейший осмотр производится машинистом совместно с начальником поезда.

По результатам осмотра решение о порядке дальнейшего следования принимается начальником поезда совместно с машинистом. Машинист локомотива должен получить акт установленной формы, который составляет начальник поезда по факту и о причинах срыва стоп-крана.

Причину срыва стоп-крана машинист докладывает ДНЦ.

6.11. В грузовых поездах, в случае срыва стоп-крана (в вагонах рефрижераторных секций, пассажирских вагонов и др.) действовать в соответствии с требованием пункта 179 Правил N 151. Решение о порядке дальнейшего следование по результатам осмотра принимается лицом, сопровождающим вагон, совместно с машинистом, с составлением акта рукописной формы и передачи его машинисту.

от 2 ноября 2010 года N 2260р

1. Утвердить и ввести в действие Рекомендации по предотвращению случаев обрывов автосцепных устройств грузовых вагонов (Приложение N 1).

2. Начальникам железных дорог России организовать изучение причастными работниками данных Рекомендаций.

3. Контроль за исполнение настоящего распоряжения возложить на начальников железных дорог.

Приложение N 1

к распоряжению ОАО "РЖД"

от 2 ноября 2010 года N 2260р

Рекомендации предотвращению случаев обрывов автосцепных устройств грузовых вагонов

1. Введение

Настоящие рекомендации предназначены в помощь работникам, организующим работу и обслуживание грузовых поездов и направлены на предотвращение обрывов автосцепных устройств.

Рекомендации составлены на основании анализа событий прошлых лет связанных с обрывами автосцепных устройств и с учетом требований "Инструкции по эксплуатации тормозов подвижного состава железных дорог" от 16.05.94 N ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277, "Инструкции по техническому обслуживанию вагонов в эксплуатации", утвержденной Советом по железнодорожному транспорту Государств - участников Содружества (Протокол от 21-22.05.2009 N 50), Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог N ЦВ-ВНИИЖТ-494.

2. Термины и обозначения:

ТМ - тормозная магистраль;

ПМ - питательная магистраль;

УР - уравнительный резервуар;

УП - уравнительный поршень крана машиниста;

КМ - кран машиниста;

РКМ - ручка крана машиниста;

КВТЛ - кран вспомогательного тормоза локомотива;

ЭТ - экстренное торможение;

ПСТ - полное служебное торможение;

ТРП - тормозная рычажная передача;

ТЦ - тормозной цилиндр;

АЛСН - автоматическая локомотивная сигнализация непрерывного типа;

ЭПК - электропневматический клапан;

КЛУБ-У - комплексное локомотивное устройство безопасности;

БИЛ - блок индикации локомотивный;

КОН - блок контроля несанкционированного отключения ЭПК;

ПТО - пункт технического обслуживания вагонов;

ОРВ - осмотрщик-ремонтник вагонов;

ПТОЛ - пункт технического обслуживания локомотивов;

ИСАВП-РТ - интеллектуальная система автоматизированного вождения поездов с распределенной тягой;

СУТП - система управления тормозами поезда.

3. Причины обрывов автосцепных устройств

Обрывы атосцепных устройств происходят, когда создаваемая нагрузка на автосцепные устройства (свыше 250 тс) превышает их прочностные характеристики из-за возникновения продольно-динамических реакций в составе поезда или низкой эксплуатационной надежности деталей автосцепок и поглощающих аппаратов, из-за наличия в них дефектов литья и усталостных трещин.

4. Приемка тормозного оборудования локомотива

4.1. При приемке локомотива перед выездом из депо или после отстоя без бригады, локомотивная бригада обязана выполнить продувку пневматической сети локомотива установленным порядком.

Порядок продувки пневматических сетей включает в себя очередность продувки устройств, воздушных резервуаров и трубопроводов в определенной последовательности: холодильник компрессора, маслоотделитель, главные резервуары (начиная с ближнего к компрессору), трубопровод (путем неоднократного открытия концевых кранов соединительных рукавов у переднего бруса локомотива), влагосборники.

4.2. При проверке работы тормозного оборудования особое внимание необходимо уделить:

- плотности ТМ локомотива, которая не должна быть ниже 0,2 кгс/см в 1 минуту. Недостаточная плотность ТМ локомотива может привести к срабатыванию датчика обрыва тормозной магистрали усл. N 418 и снятию тяги в обрывоопасном месте;

- плотности ТЦ локомотива, которая не должна быть ниже 0,2 кгс/см в 1 минуту. Недостаточная плотность тормозных цилиндров приводит к повышенной утечке из питательной магистрали;

- плотности УР и манжеты уравнительного поршня крана машиниста, которая не должна быть ниже 0,1 кгс/см за 3 минуты. Недостаточная плотность УР и манжеты уравнительного поршня может привести к повышенной утечке в УР и соответственно в ТМ в положении перекрыши с питанием тормозной магистрали, увеличению глубины разрядки, усилению тормозного эффекта и более длительному отпуску тормозов;

- чувствительности уравнительного поршня (при снижении в УР на 0,2 кгс/см на такую же величину должно происходить снижение давления в ТМ). Плохая чувствительность уравнительного поршня приводит к тому, что при ступени торможения, в начальный момент, УП не чувствует изменение давления и не перемещается, а затем происходит его резкое перемещение с глубокой разрядкой ТМ и последующим отпуском тормозов головной части поезда, что может явиться причиной разрыва;

- проходимости блокировки тормоза. Плохая проходимость блокировки тормоза (более 12 с на 1000 л объема главных резервуаров) приводит к замедленному отпуску тормозов хвостовой части поезда;

- работе стабилизатора крана машиниста. Стабилизатор должен производить ликвидацию сверхзарядного давления с 6,0 до 5,8 кг/см за 80-120 секунд, а с поездами повышенного веса и длины за 100-120 секунд. Ликвидация сверхзарядного давления менее 0,2 кгс/см за 60 с вызывает срабатывание воздухораспределителя на дополнительную разрядку, снятие тяги и является вероятной причиной разрыва поезда в обрывоопасном месте;

- состоянию датчика обрыва тормозной магистрали усл. N 418. При снижении давления в УР на 0,2-0,3 кг/см сигнальная лампа должна загореться. В момент горения сигнальной лампы цепь тяги собираться не должна. При снижении давления в УР на величину первой ступени 0,6-0,7 кг/см сигнальная лампа должна потухнуть;

- работе схемы замещения электрического торможения. Недостаточная величина наполнения тормозных цилиндров при срыве схемы электрического торможения приводит к быстрому переходу поезда из сжатого состояния в растянутое и ускорение головной части поезда.

Вышеперечисленные неисправности тормозного оборудования локомотива, не выявленные при его приемке, могут привести к созданию в поезде недопустимых продольно-динамических усилий и явиться возможной причиной обрыва автосцепных устройств.

5. Подготовка вагонов состава поезда в рейс

5.1. Причинами обрывов автосцепного устройства могут явиться неисправности автосцепки, поглощающего аппарата, тормозного оборудования вагонов, поэтому при подготовке вагонов состава поезда необходимо контролировать состояние автосцепного устройства, чрезмерный износ и повреждения его деталей.

5.2. Контролировать состояние тормозного оборудования на предмет:

- неисправность или замораживание тормозного оборудования вагонов;

- замедленный отпуск тормозов;

- неотпуск тормозов хвостовых вагонов;

- концентрированные утечки воздуха в хвостовой части поезда;

- несоответствие включения воздухораспределителей загрузке вагона;

- пониженная плотность тормозной магистрали поезда;

- недостаточная проходимость тормозной магистрали;

- пониженное давление в тормозной магистрали хвостового вагона.

5.3. В целях предупреждения обрывов автосцепных устройств осмотрщик вагонов при подготовке автосцепного и тормозного оборудования вагонов грузовых поездов должен:

- исправность автосцепного и тормозного оборудования вагонов;

- правильность включения режимов воздухораспределителей;

- правильность регулировки и соответствие нормам тормозного оборудования.

5.3.2. произвести удаление конденсата из тормозной сети.

5.3.3. при температуре окружающего воздуха -25°С и ниже, перед полным опробованием тормозов произвести трехкратное торможение от УЗОТ.

5.4. Рекомендации по выявлению неисправностей автосцепного устройства.

5.4.1. Излом клина может быть обнаружен щупом из тонкой проволоки, а когда клин не зажат, то при ударе молотком по нему снизу будет слышен двойной звук.

Признаком излома клина могут служить:

- изогнутые поддерживающие болты, причем болт, расположенный ближе к концевой балке, обычно изгибается сильнее;

- блестящая вмятина овальной формы на нижней торцевой части клина;

- наличие крупнозернистой металлической пыли на хвостовике автосцепки;

5.4.2. Признаком неисправности автосцепного устройства могут служить:

- увеличенное, против установленных норм, расстояние от упора корпуса автосцепки до ударной поверхности розетки свидетельствующее об изломе клина тягового хомута, разрыве верхней или нижней полосы тягового хомута, неисправности поглощающего аппарата;

- ослабление болтов или нетиповое крепление планки, поддерживающей тяговый хомут, трещина или излом планки, ударной розетки, упорной плиты или упоров;

5.4.3. Расстояние между упорными поверхностями корпуса автосцепки и ударной розетки должно составлять:

- для восьмиосных вагонов не более 140 и не менее 100 мм;

- для вагонов оборудованных укороченной ударной розеткой и вагонов оборудованных поглащающими аппаратами Ш6-ТО-4, ПМК-110-К-23, 73ZW, 73ZW 12, АПЭ-120-И, АПЭ-95-УВЗ, Эпа-120, РТ-120 не более 150 и не менее 110 мм;

- для остальных вагонов не более 90 и не менее 60 мм.

6. Опробование тормозов на станции отправления

6.2. При полном опробовании тормозов особое внимание требуется уделить плотности тормозной сети поезда во 2 и 4 положениях РКМ, определяющей качество её подготовки и времени отпуска хвостовой части, используемой машинистом для определения времени применения вспомогательного тормоза локомотива после отпуска тормозов поезда.

6.3. Время отпуска хвостовой части не должно превышать 50 с для поездов с количеством осей до 200 и 80 с более 200 осей. С воздухораспределителями, включенными на горный режим, это время увеличивается в 1,5 раза.

Порядок замера времени отпуска тормозов хвостовой части поезда разрабатывается для каждого ПТО и локомотивного депо с учетом местных особенностей, утверждается начальником Дирекции тяги и начальником службы вагонного хозяйства, вносится в технологический процесс и местные инструкции.

Читайте также:

- Когда в россии было введено декретное время

- Своеобразие правовых режимов наблюдается как внутри каждой отрасли так и в правовой системе в целом

- Какие выплаты можно получить с материнского капитала в 2020 году

- Как выехать из азербайджана в россию гражданину азербайджана

- Тип правопонимания сторонники которого рассматривают переживание личного права как реальное право