Какой метод соосного согласования одномодовых ов используется при их сварке

Обновлено: 02.07.2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

Введение

В настоящем стандарте определены следующие положения при сварке в производстве: нижнее, горизонтальное, вертикальное и потолочное.

Направление сварки является существенным параметром при определении положения при сварке, например, снизу вверх или сверху вниз.

Положение при сварке не зависит от вида соединения, например, стыкового или углового, или от обработки изделия. Стандарт распространяется на сварные швы всех типов.

Связь между положениями при сварке при испытаниях и положениями при сварке в производстве указана в других стандартах, например в ISO 9606 [1] или ISO 15614 [2].

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка и родственные процессы

ПОЛОЖЕНИЯ ПРИ СВАРКЕ

Welding and allied processes. Welding positions

Дата введения - 2017-10-01

1 Область применения

Настоящий стандарт определяет положения при сварке для испытаний и в производстве стыковых и угловых сварных швов для всех видов продукции.

В приложении А приведены примеры предельных углов наклона оси сварного шва и поворота лицевой поверхности сварного шва вокруг оси сварного шва при положениях при сварке производственных сварных швов.

В приложении В приведено сравнение международных, европейских и принятых в США обозначений.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 положение при сварке (welding position): Положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости.

2.2 основное положение при сварке (main welding position): Положение при сварке, обозначаемое РА, РВ, PC, PD, РЕ, PF или PG.

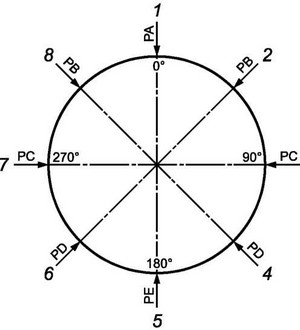

Примечание - Для РА, РВ, PC, PD и РЕ см. рисунок 1.

2.3 наклон S (slope): Угол наклона оси сварного шва относительно основного положения при сварке.

2.4 поворот R (rotation): Угол поворота лицевой поверхности сварного шва относительно основного положения при сварке.

2.5 угол наклона L (inclined angle): Угол наклона оси трубы.

3 Положения при сварке

3.1 Основные положения при сварке

Основные положения при сварке показаны на рисунке 1, примеры применения для стыковых и угловых сварных швов показаны на рисунке 2.

1 - нижнее; 4, 6 - потолочное тавровых соединений и потолочное при вертикальном положении осей труб; 2, 8 - горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб; 5 - потолочное; 3, 7 - горизонтальное

Рисунок 1 - Основные положения при сварке

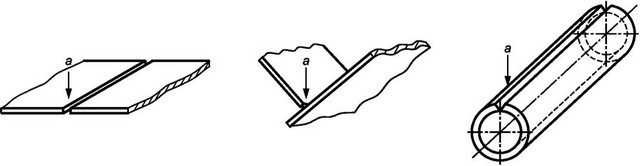

Примеры основных положений при сварке для стыковых и угловых сварных швов показаны на рисунке 2.

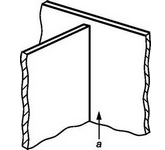

а - стрелка показывает положение при сварке

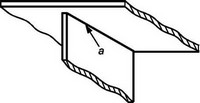

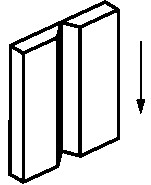

а) РА - положение нижнее

а - стрелка показывает положение при сварке

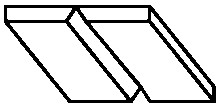

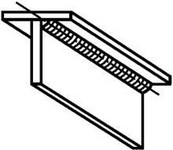

b) РВ - положение горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб

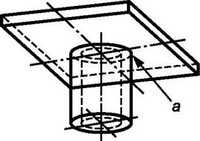

а - стрелка показывает положение при сварке

с) РС - положение горизонтальное

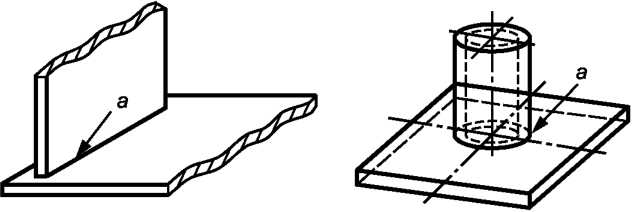

а - стрелка показывает положение при сварке

d) PD - положение потолочное тавровых соединений и потолочное при вертикальном положении осей труб

а - стрелка показывает положение при сварке

е) РЕ - положение потолочное

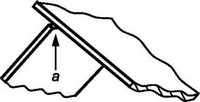

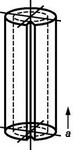

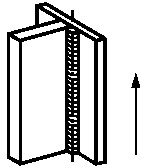

а - стрелка показывает направление сварки

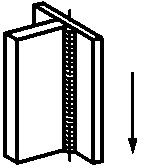

f) PF - положение вертикальное снизу вверх

а - стрелка показывает направление сварки

g) PG - положение вертикальное сверху вниз

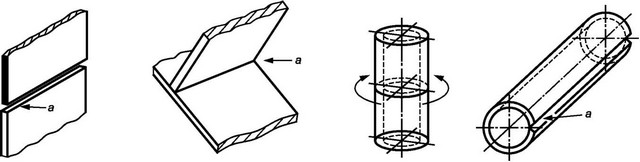

а - стрелка показывает направление сварки

b - для специальных целей, например испытаний сварщиков; это положение рассматривается как основное

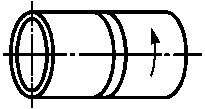

h) PH - положение вертикальное снизу вверх (труба неповоротная)

а - стрелка показывает направление сварки;

b - для специальных целей, например для испытаний сварщиков; это положение рассматривается как основное

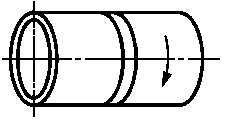

i) PJ - положение вертикальное сверху вниз (труба неповоротная)

а - стрелка показывает направление сварки;

b - для специальных целей, например для испытаний сварщиков; это положение рассматривается как основное

j) РК - положение трубы при орбитальной сварке

Рисунок 2 - Примеры основных положений при сварке

3.2 Положение при сварке в производстве

Основные положения при сварке могут быть применены при использовании других стандартов, например ISO 9606 [1], ISO 15614 [2] для определения положения сварных швов при производственной сварке после аттестации в одном из основных положений при сварке РА, РВ, Н-L045 и т.д. Предельные значения углов наклона и поворота для положений при сварке в производстве приведены в таблице 1 - для стыковых и в таблице 2 - для угловых сварных швов (см. также примеры в приложении А).

Таблица 1 - Предельные значения углов наклона и поворота для положений при сварке производственных стыковых сварных швов

Таблица 2 - Предельные значения углов наклона и поворота для положений при сварке производственных угловых сварных швов

3.3 Положение при сварке при испытаниях

Положения, применяемые при сварке испытательных образцов, не должны выходить за значения угла наклона ±5° и угла поворота ±10° относительно основных положений при сварке.

4 Обозначения

Основные положения при сварке обозначают в соответствии с рисунками 1 и 2 (см. пример 1). Обозначение для основного положения при сварке может быть дополнено значениями углов наклона и поворота, указанными тремя цифрами (см. пример 2).

Для кольцевых сварных швов труб с наклонными осями углы наклона и поворота обозначают в соответствии с рисунками 1 и 2 (см. примеры 3 и 4).

Приложение А (справочное)

Предельные значения углов наклона оси и поворота лицевой поверхности сварного шва относительно оси сварного шва для положений при сварке производственных сварных швов

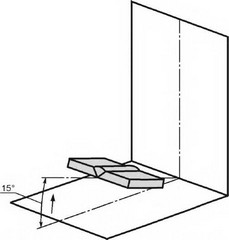

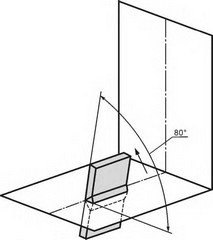

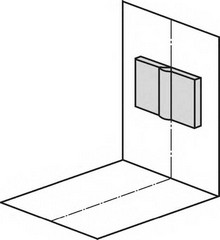

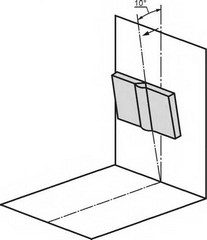

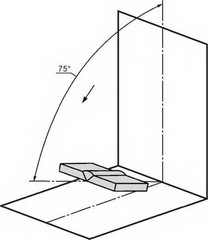

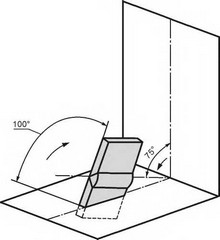

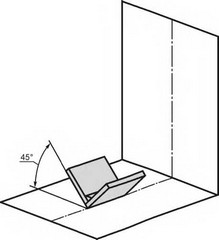

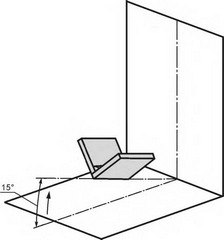

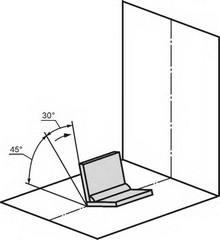

На рисунках изображены предельные значения углов наклона и поворота лицевой поверхности сварного шва вокруг оси сварного шва для положений при сварке производственных сварных швов (см. 3.2 и таблицы 1 и 2).

На рисунках А.1-А.15 показаны стыковые сварные швы, а на рисунках А.16-А.21 угловые сварные швы.

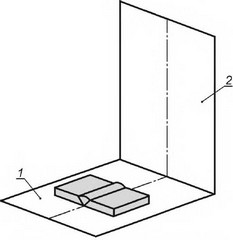

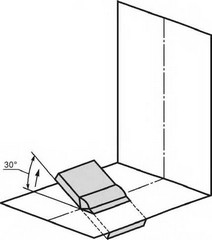

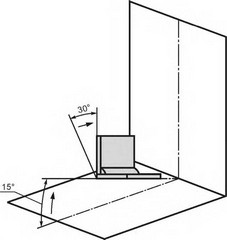

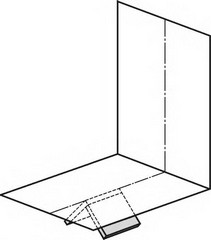

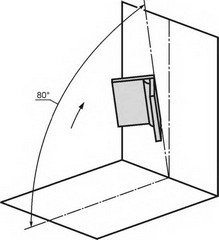

1 - горизонтальная плоскость; 2 - вертикальная плоскость Рисунок А.1-Основное положение при сварке нижнее (PA) |  Рисунок А.2- Предельное значение угла наклона в нижнем положении (РА) |

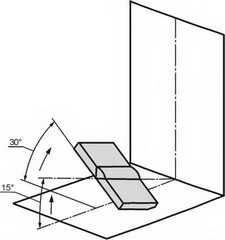

Рисунок А.З - Предельное значение угла поворота в нижнем положении (РА) |  Рисунок А.4 - Предельное значение угла наклона и угла поворота в нижнем положении (РА) |

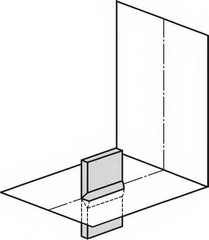

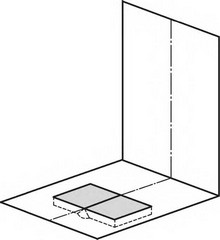

Рисунок А.5 - Основное положение при сварке - горизонтальное (РС) |  Рисунок А.6 - Предельное значение угла наклона в горизонтальном положении (РС) |

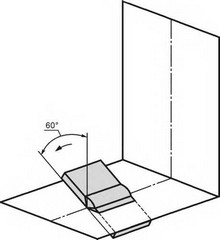

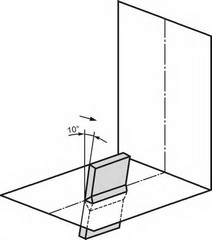

Рисунок А.7 - Предельное значение угла поворота (+60°) в горизонтальном положении (РС) |  Рисунок А.8 - Предельное значение угла поворота (-10°) в горизонтальном положении (РС) |

Рисунок А.9 - Основное положение при сварке - потолочное (РЕ) |  Рисунок А.10 - Предельное значение угла наклона в потолочном положении (РЕ) |

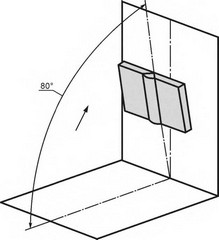

Рисунок А.11 - Предельное значение угла поворота в потолочном положении (РЕ) |  Рисунок А.12 - Основное положение при сварке - вертикальное (PF, PG) |

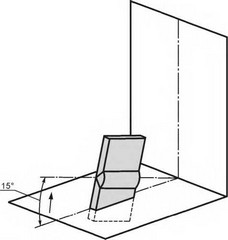

Рисунок А.13 - Предельное значение угла наклона при сварке в вертикальном положении (PF, PG) |  Рисунок А.14 - Предельное значение угла наклона при сварке в вертикальном положении (PF, PG) |

Рисунок А.15 - Предельное значение угла наклона и угла поворота при сварке в вертикальном положении (PF, PG) |  Рисунок А.16 - Основное положение при сварке - нижнее (РА) |

Рисунок А.17 - Предельное значение угла наклона при сварке в нижнем положении (РА) |  Рисунок А.18 - Предельное значение угла поворота при сварке в нижнем положении (РА) |

Рисунок А.19 - Предельное значение угла наклона и угла поворота при сварке в нижнем положении (РА) |  Рисунок А.20 - Основное положение при сварке - потолочное (РЕ) |

Рисунок А.21 - Предельное значение угла наклона при сварке в потолочном положении (РЕ) | |

Приложение В (справочное)

Сравнение международных, европейских и американских обозначений

Таблица В.1 содержит сравнение положений при сварке, определяемых настоящим стандартом, и положений, приведенных в стандартах AWS A3.0 [4] и ASME, раздел IX [3].

Примечание - Данное приложение основано на CEN/TR 14633 [5].

Таблица В.1 - Сравнение международных, европейских и американских обозначений рабочих положений и положений при сварке

| Рисунок | Обозначение рабочего положения согласно AWS A3.0 [4], ASME, раздел IX [3] | Обозначение положения при сварке согласно настоящему стандарту | |

|---|---|---|---|

Нижнее положение (труба поворотная) |  Нижнее положение | 1G | РА |

Горизонтальное положение |  Горизонтальное положение | 2G | РС |

Положение вертикальное снизу вверх | 3G uphill (снизу вверх) | РF | |

Положение вертикальное сверху вниз | 3G downhill (сверху вниз) | PG | |

Потолочное положение | 4G | РЕ | |

Положение вертикальное снизу вверх (труба неповоротная) | 5G uphill (снизу вверх) | PH | |

Положение вертикальное сверху вниз (труба неповоротная) | 5G downhill (сверху вниз) | PJ | |

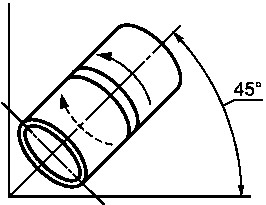

Наклонное положение (труба неповоротная) сварка снизу вверх | 6G uphill (снизу вверх) | H-L045 | |

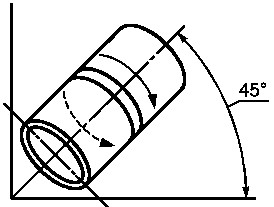

Наклонное положение (труба неповоротная) сварка сверху вниз | 6G downhill (сверху вниз) | J-L045 | |

Нижнее положение при сварке | 1F | РА | |

Нижнее положение (труба поворотная) | 1FR | РА | |

Горизонтальное тавровых соединений |  Горизонтальное при вертикальном положении осей труб | 2F | РВ |

Горизонтальное при горизонтальном положении осей труб (труба поворотная) | 2FR | РВ | |

Положение вертикальное снизу вверх | 3F uphill (снизу вверх) | PF | |

Положение вертикальное сверху вниз | 3F downhill (сверху вниз) | PG | |

Положение потолочное тавровых соединений |  Положение потолочное при вертикальном положении осей труб | 4F | PD |

| |||

Положение вертикальное снизу вверх (труба неповоротная)

Положение вертикальное сверху вниз (труба неповоротная)

Библиография

[1] ISO 9606 Approval testing of welders - Fusion welding (all parts) (Аттестационные испытания сварщиков. Сварка плавлением)

[2] ISO 15614 Specification and qualification of welding procedures for metallic materials - Welding procedure test (all parts) (Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки (все части))

[3] ASME Section IX, ASME boiler and pressure vessel code - Section IX: Welding and brazing qualifications (ASME Раздел IX, ASME коды для котлов и сосудов высокого давления - Раздел IX: Аттестация сварки и пайки)

[4] AWSA3.0 Standard welding terms and definitions including terms for adhesive bonding, brazing, soldering, thermal cutting, and thermal spraying (Стандартные сварочные термины и определения, включая условия для склеивания, пайки, пайки твердым припоем, термической резки и термического напыления)

[5] CEN/TR14633 Welding-Working positions - Comparison of current international, European and US designations (Сварка. Рабочие положения. Сравнение международных, европейских и американских обозначений)

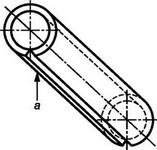

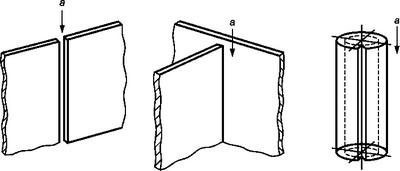

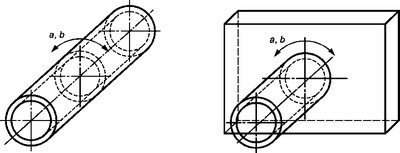

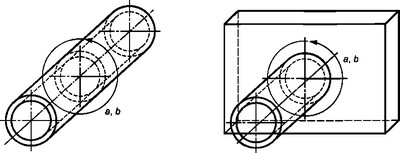

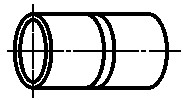

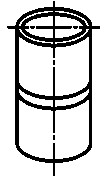

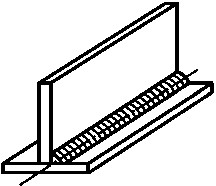

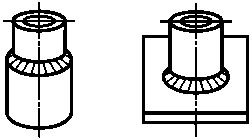

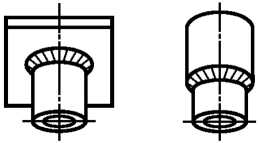

Использование: волоконно-оптические линии связи. Сущность изобретения: устройство содержит три цидиндрических стержня одинакового диаметра, изготовленных из кварцевого стекла, которые при взаимном соединении образуют направляющий канал, в котором установлено сращиваемое волокно. Два стержня жестко скреплены клеем, а третий стержень поджат к двум другим эластичным между собой кольцам. Длина первых двух стержней больше длины третьего стержня на величину, достаточную для закрепления волокон по защитно-упрочняющему покрытию. 4 ил.

Формула изобретения

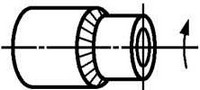

УСТРОЙСТВО ДЛЯ СРАЩИВАНИЯ МНОГОМОДОВЫХ И ОДНОМОДОВЫХ ОПТИЧЕСКИХ ВОЛОКОН, содержащее три цилиндрических стеклянных стержня, сопряженных друг с другом боковыми поверхностями, поверх которых установлены эластичные кольца для поджатия стержней друг к другу, два соединяемых оптических волокна без защитно-упрочняющей оболочки размещенных в пространстве, образованном сопряженными боковыми поверхностями стержней, при этом длина первого и второго стержней больше длины третьего стержня, отличающееся тем, что первый и второй стержни склеены друг с другом, их длина превышает длину третьего стержня на величину, достаточную для закрепления на них волокон по защитно-упрочняющей оболочке, все стержни выполнены из кварца с одинаковым диаметром D, удовлетворяющим условию

D/2 6,161r,

где r радиус оптических волокон без защитно-упрочняющей оболочки.

Описание изобретения к патенту

Изобретение относится к оптоэлектронным системам передачи информации и может быть использовано для неразъемного соединения многомодовых и одномодовых волоконных световодов в системах дальней связи, городской телефонной сети, вычислительной техники и т.д.

При сооружении систем передачи информации по оптическому кабелю (ОК) возникает необходимость в сращивании отдельных строительных длин (отрезков) ОК.

Наряду со сваркой оптических волокон (ОВ) одним из основных видов сращивания является склейка, которая предусматривает размещение и согласование соединяемых ОВ в механическом устройстве и их жесткую фиксацию посредством клея.

Наиболее часто применяются механические устройства (соединители), в основе которых лежит стыковка ОВ в V-образной канавке.

Примером такого соединения может служить устройство фирмы Филипс [1]

Имеется ряд конструкций механических соединителей, в основе которых лежит соосное согласование оптических волокон в направляющем канале, образованном сферическими поверхностями. Это могут быть шары или цилиндрические стержни. В устройстве [2] волокна соединяются в V-образной канавке, образованной двумя стержнями. Фиксация волокон в канавке осуществляется посредством прижимной планки и пружинной скобы.

Наиболее близким к предлагаемому является неразъемный соединитель [3] состоящий из трех стеклянных стержней, плотно прижатых по своим цилиндрическим образующим. Образованный стержнями канал имеет размер (диаметр), существенно больший диаметра соединяемых волокон без защитной оболочки. Для стыковки волокна в изогнутом состоянии заводятся в канал таким образом, чтобы сила упругости прижимала их к направляющей канавке. Для облегчения ввода волокон в канал нижние стержни выступают с обеих сторон остальных задающих пространство фиксации элементов.

Основным недостатком данной конструкции является образование угла между торцовыми поверхностями соединяемых волокон, каким бы значительным не было осевое усилие сближения волокон. Это неизбежно приводит к существенным потерям энергии в месте стыка. Кроме того, конструкция не обеспечивает закрепление волокон по их защитной оболочке, что значительно снижает механическую прочность сростка и тем самым его долговечность.

Целью изобретения является расширение диапазона применимости устройства (для стыковки как многомодовых, так и одномодовых ОВ), удобство ввода и удержания ОВ в устройстве, уменьшение габаритных размеров и массы.

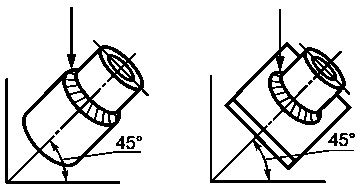

Цель достигается за счет того, что устройство состоит из трех цилиндрических стержней одинакового диаметра, изготовленных из кварцевого стекла, которые при взаимном соединении образуют направляющий канал, в который вводится сращиваемое волокно, два стержня жестко скреплены между собой клеем, а третий стержень прижимается к двум другим посредством эластичных колец, длина первых двух стержней больше длины третьего стержня на величину, достаточную для закрепления волокон по защитно-упрочняющему покрытию, а диаметр стержней устанавливается таким образом, чтобы осуществлялся гарантированный прижим сращиваемых оптических волокон в направляющем канале между стержнями. Для этого необходимо, чтобы соблюдалось следующее соотношение между радиусом оптического волокна и диаметром стержней: D 6,161r, где D диаметр стержня; r радиус оптического волокна без защитной оболочки.

Данное соотношение получено исходя из условия наличия разброса в размерах ОВ, задаваемых ТУ16-705.452-86 на изготовление ОВ (125 + 3 мкм), диаметры стержней устройства должны составлять 800 10 мкм. Такие размеры стержней обеспечивают жесткую фиксацию волокон в соединительном канале между стержнями во всем диапазоне допустимого разброса их диаметров 3 мкм.

Выполнение цилиндрических стержней из кварца выбрано потому, что оптические волокна также изготавливаются из кварца, а как известно, этот материал весьма стабилен к температурным колебаниям.

Предварительное жесткое скрепление посредством клея двух первых цилиндрических стержней выполнено с целью предотвращения закручивания стержней по винтовой линии, которое может иметь место в процессе соединения ОВ в устройстве.

В направляющем канале стержней происходит фиксация оголенной части волокон, а на отрезках нижних стержней, выступающих за пределы верхнего стержня (третьего) и образующих V-образную канавку, осуществляется фиксация волокон по внешней защитной упрочняющей оболочке.

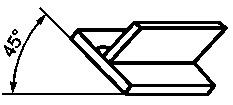

Для обеспечения гарантированного введения ОВ в направляющий канал торцы верхнего стержня выполнены в виде конуса с углом 45 о .

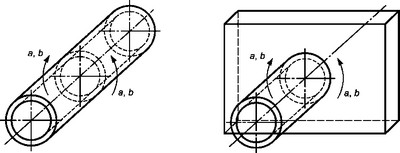

На фиг. 1 схематически изображено предлагаемое устройство для сращивания одномодовых и многомодовых ОВ; на фиг. 2 показано предлагаемое устройство, поперечное сечение; на фиг. 3 приведена гисто-грамма оптических потерь в сростках многомодовых волокон; на фиг. 4 приведена гистограмма оптических потерь в сростках одномодовых волокон.

Неразъемное устройство для сращивания одномодовых и многомодовых волокон содержит первый и второй кварцевые цилиндрические стержни 1, 2, жестко соединенные между собой посредством клея и третьего цилиндрического стержня 3, взаимное прижимание всех стержней по их цилиндрическим образующим осуществляется посредством эластичных колец 4, оптические волокна 5 вводятся в направляющий канал 6 и жестко в нем фиксируются посредством оптического клея, V-образная канавка, образованная цилиндрическими стержнями 1 и 2, выходящими за пределы третьего стержня 3, служит для жесткой фиксации с помощью клея оптических волокон по защитно-упрочняющему покрытию.

Данная конструкция устройства была реализована на практике и прошла испытания в части определения оптических потерь в сростках многомодовых и одномодовых волокон.

Установлено, что среднее значение потерь в сростках многомодовых ОВ составило 0,06 дБ при дисперсии 0,02 дБ (см. фиг. 3).

Среднее значение потерь в сростках одномодовых волокон составило 0,23 0,04 дБ (см. фиг. 4).

Проведенные исследования показали, что предлагаемая конструкция соединителя обеспечивает потери, аналогичные тем, какие получают при сварке волокон, являющейся в настоящее время основным способом соединения при монтаже оптических волокон.

В то же время материальные затраты на сварной сросток более чем в 100 раз превышают стоимость клеевого сростка, получаемого с использованием предложенного устройства.

1.1. Правила применения оптических кабелей связи, пассивных оптических устройств и устройств для сварки оптических волокон (далее - Правила) разработаны в соответствии со статьей 41 Федерального закона от 07.07.2003 г. N 126-ФЗ "О связи" (Собрание законодательства Российской Федерации, 2003, N 28, ст. 2895) в целях обеспечения целостности, устойчивости функционирования и безопасности единой сети электросвязи Российской Федерации.

1.2. Настоящие Правила определяют порядок применения оптических кабелей связи (далее - ОК), пассивных оптических устройств (далее - пассивные устройства) и устройств для сварки оптических волокон (далее - устройства для сварки ОВ) в волоконно-оптических системах передачи (далее - ВОСП) в сети связи общего пользования, в технологических сетях связи и сетях связи специального назначения в случае их присоединения к сети связи общего пользования и устанавливают требования к их техническим характеристикам, требования к устойчивости от внешних воздействий, требования к надежности.

1.3. Настоящие Правила распространяются на следующие средства связи:

1.3.1. Оптические кабели связи:

а) ОК наружной прокладки (для прокладки вне зданий и сооружений);

б) ОК внутренней прокладки (для прокладки внутри зданий и сооружений);

в) ОК наружной прокладки в зависимости от области применения подразделяются на следующие типы: подземные, подвесные (воздушной прокладки), подводные.

1.3.2. Пассивные устройства:

а) оптические соединители, предназначенные для многократного подключения устройств для сварки ОВ к приемо-передающим модулям волоконно-оптических систем передачи, к контрольно-измерительному оборудованию и для соединения ОВ между собой;

б) оптические аттенюаторы, предназначенные для уменьшения мощности оптического сигнала;

в) оптические разветвители (ответвители), предназначенные для разделения одного входного сигнала на несколько выходных или объединения нескольких сигналов в один;

г) оптические мультиплексоры (демультиплексоры), предназначенные для объединения пространственно разделенных световых потоков с разными длинами волн в один поток, демультиплексоры решают обратную задачу;

д) оптические изоляторы, предназначенные для пропускания оптического сигнала в одном направлении;

е) оптические циркуляторы, предназначенные для распределения излучения в одном направлении между несколькими портами;

ж) оптические переключатели, предназначенные для коммутации оптических информационных потоков.

1.3.3. Устройства для сварки ОВ.

1.4. Устройства для сварки ОВ (сращивания ОВ методом сплавления) при строительстве и эксплуатации ВОСП классифицируют по степени автоматизации устройств (автоматические и с ручным управлением), по способу юстировки и обеспечиваемому качеству сростков ОВ.

1.5. ОК, пассивные устройства и устройства для сварки ОВ, используемые в сети связи общего пользования, в технологических сетях связи и сетях связи специального назначения в случае их присоединения к сети связи общего пользования подлежат обязательному подтверждению соответствия в форме декларирования.

2.1. Требования к конструкции ОК.

2.1.1 . Конструкция, габаритные размеры и масса ОК должны соответствовать технической документации.

2.1.2 . ОВ и элементы их группирования в ОК должны различаться расцветкой, обеспечивающей однозначность их идентификации.

При принятии декларации о соответствии выполнение требований пп. 2.1.1 и 2.1.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.2. Требования к характеристикам ОВ.

2.2.1 . Сердечники ОК должны содержать ОВ следующих типов:

2.2.1.1. Многомодовые ОВ - ОВ для применения на длинах волн 850 нм и 1300 нм с соотношением размеров сердцевина/оболочка 50/125 мкм (далее - ОВ тип М5) и с соотношением размеров сердцевина/оболочка 62,5/125 мкм (далее - ОВ тип М6);

2.2.1.2. Одномодовые ОВ - ОВ для применения на длине волны 1310 нм и (или) выше:

а) одномодовое OB с нулевой дисперсией на длине волны 1310 нм (далее - ОВ тип Е2);

б) одномодовое ОВ со смещенной в область 1550 нм длиной волны нулевой дисперсии (далее - ОВ тип Е3);

в) одномодовое ОВ с нулевой дисперсией на длине волны 1310 нм и минимизированным затуханием на длине волны 1550 нм (далее - ОВ тип Е4);

г) одномодовое ОВ с ненулевой дисперсией, смещенной в область длин волн 1550 нм (далее - ОВ тип Е5);

д) одномодовое ОВ с ненулевой дисперсией для широкополосной оптической передачи (далее - ОВ тип Е6).

2.2.2 . Геометрические и передаточные характеристики ОВ должны соответствовать значениям, приведенным в приложении 1 к Правилам (таблица 1.1).

При принятии декларации о соответствии выполнение требований пп. 2.2.1 и 2.2.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.3. Требования к устойчивости ОК от внешних воздействий.

2.3.1 . ОК должны быть устойчивы к механическим воздействиям, значения которых приведены в приложении 2 к Правилам (таблицы 2.1- 2.4).

2.3.2. ОК при эксплуатации должны быть устойчивы к воздействию пониженной и повышенной температур рабочей среды, значения которых приведены в приложении 2 к Правилам (таблица 2.5).

2.3.3 . В диапазоне рабочих температур ОК должны быть устойчивы к циклической смене температур.

При принятии декларации о соответствии выполнение требований пп. 2.3.1-2.3.3 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.3.4. ОК наружной прокладки должны быть устойчивы к воздействию ультрафиолетового излучения и коррозионных сред.

2.3.5. ОК для прокладки в условиях воздействия воды (заполненная водой кабельная канализация, болото, водные преграды, морские участки) должны иметь защиту от поперечной диффузии влаги.

2.3.6. ОК для прокладки через водные преграды должны быть устойчивы к внешнему гидростатическому давлению значением не менее 0,7 МПа.

2.3.7. ОК для прокладки в грунт должны быть устойчивы к воздействию грызунов.

2.4. Требования к устойчивости ОК от распространения воды.

2.4.1 . ОК наружной прокладки должны иметь защиту от продольного распространения воды.

При принятии декларации о соответствии выполнение требований п. 2.4.1 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.4.2. Водоблокирующие материалы OК должны быть совместимыми с материалами конструкции ОК, не оказывать влияния на ОВ, легко удаляться при монтаже, не вызывать коррозию конструктивных элементов ОК.

2.4.3. Гидрофобный заполнитель ОК не должен иметь каплепадения при температуре 70 °С.

2.5. Требования к полимерным оболочкам ОК.

2.5.1. Наружные оболочки ОК, предназначенных для прокладки в грунт, должны иметь толщину стенки не менее 2 мм.

2.5.2. Оболочки ОК, предназначенных для прокладки в коллекторах и туннелях, а также оболочки ОК внутренней прокладки должны быть выполнены из материалов, не распространяющих горение.

2.5.3. Оболочки ОК, предназначенных для подвески на опорах воздушных линий электропередачи в условиях воздействия потенциала электрического поля более 12 кВ, должны быть выполнены из материала, стойкого к поверхностному электрическому пробою (трекингу диэлектрика).

2.6 . Требования к электрическим характеристикам ОК.

2.6.1. Электрические характеристики ОК, содержащих металлические конструктивные элементы, должны соответствовать требованиям, приведенным в приложении 2 к Правилам (таблица 2.6).

При принятии декларации о соответствии выполнение требований п. 2.6 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.7. ОК должны допускать прокладку и монтаж при температуре от минус 10°С до плюс 40°С.

3.1. Требования к конструкции.

3.1.1 . Общий вид, габаритные размеры и масса должны быть указаны в технической документации на пассивные оптические устройства.

3.1.2. Пассивные оптические устройства должны быть предназначены для использования с многомодовым ОВ или одномодовым ОВ.

3.1.3. Поверхности пассивных оптических устройств не должны иметь следов коррозии, трещин, раковин, отслоения покрытий.

3.1.4. Пластмассовые части пассивных оптических устройств должны быть выполнены из материала, не распространяющего горение.

3.1.5. Концы оптических полюсов пассивных оптических устройств при армировании их вилками оптических разъемных соединителей должны обеспечивать физический контакт торцов (простой - PC*(1), cyпep - SPC*(2), ультра - UPC*(3), угловой - АРС*(4)).

3.1.6. Прочность крепления OК в вилке оптического разъемного соединителя должна быть не менее 20 Н.

3.1.7. Прочность крепления ОВ в оптическом механическом соединителе должна быть не менее 4 Н.

3.1.8 . Вилочные и розеточные части оптических разъемных соединителей одного типоразмера должны быть взаимозаменяемы.

При принятии декларации о соответствии выполнение требований пп. 3.1.1-3.1.8 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

3.2 . Характеристики пассивных оптических устройств должны соответствовать требованиям приложения 3 к Правилам (таблицы 3.1-3.6).

При принятии декларации о соответствии выполнение требований п. 3.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

3.3. По конструктивному исполнению оптические соединители подразделяют на:

- разъемный соединитель (PC), состоящий из двух вилок и соединительной розетки (адаптера). ОК, армированный с одной или двух сторон вилками PC, представляет собой оптический шнур;

- механический соединитель (МС), представляющий собой малогабаритное устройство для соединения ОВ.

Оптические соединители классифицируют по назначению:

а) для стыковки одномодовых ОВ;

б) для стыковки многомодовых ОВ.

3.3.1. Оптические аттенюаторы подразделяют на:

а) аттенюатор переменный (АП), обеспечивающий регулируемую величину вносимого в ОВ затухания в пределах 0 - 60 дБ;

б) аттенюатор фиксированный (АФ), обеспечивающий дискретное значение вносимого в ОВ затухания: 5, 10, 15 или 20 дБ. АФ может быть выполнен в виде аттенюатора-шнура или аттенюатора-розетки.

3.3.2. Оптические разветвители (ответвители) по конструктивному исполнению подразделяют на "древовидный" и "звездообразный". Ответвитель - исполнение "древовидного" разветвителя, выходная мощность в котором между полюсами распределяется неравномерно.

3.3.3. Оптические мультиплексоры подразделяют на мультиплексоры, объединяющие наибольшее количество спектральных каналов при расстоянии между ними по длине волны не менее 20 нм, и мультиплексоры, объединяющие спектральные каналы при расстоянии между ними 0,4 - 1,6 нм.

3.3.4. Оптические переключатели подразделяют по принципу действия на: электромеханические, термооптические, акустооптические и электрооптические.

3.4. Требования по устойчивости пассивных оптических устройств к воздействию внешней среды.

3.4.1. Пассивные оптические устройства при эксплуатации должны быть устойчивы к воздействию следующих внешних факторов:

а) синусоидальная вибрация от 1 до 80 Гц с амплитудой ускорения 2g;

б) механический удар одиночного действия (пиковое ударное ускорение 20 g с длительностью ударного ускорения 2 - 10 мс);

в) температура окружающей среды: от минус 20°С до плюс 50°С (рабочие значения), от минус 40°С до плюс 70°С (предельные значения);

г) циклическая смена температур: от минус 40°С до плюс 70°С;

д) относительная влажность воздуха: до 80% при 25°С (среднемесячное значение); до 98% при 25°С (верхнее значение).

4.1. Устройство для сварки должно иметь механизм перемещения ОВ для юстировки, обеспечивающий фиксацию ОВ по защитному покрытию диаметром 250 и 900 мкм и отражающей оболочке диаметром 125 мкм.

4.2 . Механизм перемещения устройства для сварки с ручным управлением должен допускать перемещение свариваемых ОВ вдоль их оси вручную.

При принятии декларации о соответствии выполнение требований п. 4.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

4.3. Автоматическое устройство для сварки должно иметь видеоконтрольное устройство (дисплей, монитор) для наблюдения за положением ОВ и отображения вводимой и получаемой информации.

4.4. Устройство для сварки с ручным управлением должно быть снабжено видеоконтрольным устройством или же микроскопом (проекционной системой) для наблюдения за положением ОВ и процессом сварки

4.5. Автоматическое устройство для сварки должно обеспечивать автоматическую юстировку ОВ (по уровню сигнала - система LID*(5), по изображению - система PAS*(6) или иную).

4.6. Устройство для сварки должно иметь нагреватели для термоусадки элементов защиты сростков ОВ.

4.7. Требования к основным характеристикам устройства для сварки:

а) диаметр ОВ по защитному покрытию 250 - 900 мкм;

б) затухание в сростках многомодовых ОВ для автоматического устройства £ 0,05 дБ, для устройства с ручным управлением £ 0,1 дБ;

в) затухание в сростках одномодовых ОВ £ 0,1 дБ;

г) погрешность оценки затухания в сростках одномодовых ОВ £ 0,05 дБ;

д) прикладываемое растягивающее усилие к сростку ОВ (2 - 2,5) Н;

е) увеличение изображения свариваемых ОВ для автоматического устройства £ 50 кратного, для устройства с ручным управлением £ 15 кратного.

4.8 . Требования к электропитанию устройства для сварки.

4.8.1. Электропитание устройства для сварки должно обеспечиваться от сети переменного тока напряжением (220 ± 20) В частотой 50 Гц или от источника постоянного тока напряжением (12 ± 2) В.

При принятии декларации о соответствии выполнение требований п. 4.8 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

4.9. Требования по устойчивости к воздействию факторов внешней среды.

4.9.1. Устройство для сварки должно сохранять работоспособность при температуре окружающей среды от минус 5°С до плюс 50°С.

4.9.2. Устройство для сварки должно сохранять работоспособность при относительной влажности воздуха до 95 % при 25 °С.

4.9.3. Устройство для сварки должно сохранять работоспособность после воздействия синусоидальной вибрации продолжительностью 30 мин с параметрами: частота (10 - 50) Гц, амплитуда 0,15 мм.

4.9.4. Устройство для сварки должно сохранять работоспособность после воздействия ударов с характеристиками:

а) число ударов: 200 - по вертикали; 2 000 - по горизонтали;

б) пиковое ударное ускорение - 12 g;

в) длительность воздействия - 12 мкс;

г) частота ударов в минуту - 200.

* (1) В международной практике используется аббревиатура - PC (Physical Contact-Суперфизический контакт).

* (2) В международной практике используется аббревиатура-SPC (Super Physical Contact-Суперфизический контакт).

* (3) В международной практике используется аббревиатура-UPC (Ultra Physical Contact-Суперфизический контакт).

* (4) В международной практике используется аббревиатура-АРС (Angel Physical Contact-Угловой Физический контакт).

* (5) В международной практике используется аббревиатура - LID (Local light Injection and Detection - локальный ввод излучения и его обнаружение).

* (6) В международной практике используется аббревиатура - PAS (Profile Alignment System - система юстировки по профилю).

Читайте также: