Какой элемент конструкции литниковой системы компенсирует усадку отливки

Обновлено: 02.07.2024

После того, как зубной техник смоделировал каркас будущего протеза, литейщик приступает к созданию литниковой системы.

Создание литниковой системы

Она играет важную роль в обеспечении качества литья каркаса бюгельного протеза. В процессе литья необходимо получить гладкую, не имеющую пор поверхность каркаса, которая хорошо полируется и остается блестящей при осуществлении больным ухода за протезом. Точное литье обеспечивает сохранение пружинящих свойств кламмеров, необходимых для фиксации бюгельного протеза.

Для достижения высокого качества литья необходимо соблюдать следующие требования:

1) все участки отливки при литье должны находиться в равных условиях;

2) все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочной раковины, рыхлости и пористости металла;

3) к тонким участкам отливок должен быть подведен наиболее горячий металл. Опыты показали, что не только длина и диаметр литьевого канала, но и его направление и расположение имеют огромное значение для получения качественного литья. Направление литьевых каналов и полого пространства должны соответствовать, чтобы расплавленный металл резко не менял направление, а применяемая при литье центробежная сила способствовала уплотнению металла;

4) расплавленный металл должен течь от толстостенных участков к тонкостенным. Если деталь имеет несколько толстостенных участков, связанных посредством тонкостенных, то каждый толстостенный участок должен иметь свой литьевой канал (литникобразующий штифт).

В процессе охлаждения расплавленный металл вытягивается из литейных каналов и массивных частей. Более тонкие части модели остывают быстрее, чем более массивные. Поэтому литники должны устанавливаться на наиболее массивных участках конструкций, например, на переходе от седловидной части к дуге протеза. Массивные части, в которые металл может попасть только через другие, тонкие части модели, следует дополнить круглым каналонаполнителем диаметром 3 мм.

Литники представляют собой каналы, по которым расплавленный металл поступает в форму. Их моделируют в виде цилиндров диаметром не менее 2-3 мм, которые можно изготовить с помощью специального шприца с канюлями различных диаметров - от 0,8 до 4,5 мм или восковой ниткой.

При отливке сложных конструкций дуговых протезов или съемных шин с многозвеньевыми кламмерами в литниковой системе рекомендуется моделировать усадочные муфты и выход для газов (выпор). Последний делают из воска в виде стержня диаметром 1,5-2 мм и приклеивают с одной стороны к каркасу, а с другой - к верхнему краю литниковой чаши.

Размер и форма литниковой системы зависит от способа плавки и заливки металла. Если плавка осуществляется в литниковой чаше, то диаметр литника не превышает 1,5 мм, если при плавке металла применяют центробежную заливку, то литник должен быть толстым (он играет роль питателя - прибыли).

Литниковая система может быть выполнена в виде литникового креста, крыльчатки или одного канала. Крестообразная система применяется при отливке сложных каркасов и съемных шин. Литники делают плоскими, толщиной 0,5-0,6 мм и шириной 1-1,6 мм. Расплавленный металл заливают в форму 3-4 широкими потоками.

Крыльчатая литниковая система образуется путем приклеивания круглых восковых литников к основному стержню. Литники диаметром 3-4 мм имеют дугообразное направление (для того чтобы металл резко не менял направление потока).

Одноканальную литниковую систему применяют при центробежной или вакуумной заливке. Толстый литник диаметром 4-6 мм устанавливают по направлению вращения модели при ее заливке расплавленным металлом. Литник суживается у детали каркаса и расширяется в области литниковой чаши. В этом случае необходимости в создании усадочной муфты нет.

Усадочные муфты обеспечивают гомогенную отливку. Для этого необходимо, чтобы процесс кристаллизации металла происходил при постоянном поступлении дополнительного количества расплавленного металла для заполнения образующихся пустот. Если это условие не будет соблюдено, то в середине детали, как правило, образуются так называемые усадочные раковины, ослабляющие прочность всей конструкции каркаса дугового протеза. Для предотвращения их образования на литнике вблизи детали каркаса устанавливается восковой шарик, который должен быть в 3-4 раза больше объема отливки. Если литник короткий (2-4 мм) или широкий, усадочную муфту (прибыль) можно не устанавливать. В этих случаях ее роль выполняет сам литник или литниковая чаша.

При моделировании литниковой системы следует обращать внимание на обеспечение возможности отпилить литники от готового каркаса. Литники должны быть гладкими, поскольку неровности и шероховатости стенок литьевого канала создают завихрения в потоке жидкого металла, что отрицательно сказывается на качестве отливки.

После создания литниковой системы приступают к формовке огнеупорной модели.

При моделировании каркасов бюгельного протеза необходимо придерживаться основного правила: детали несущей конструкции должны быть одинаковой толщины и…

Получение огнеупорной модели. После застывания дублирующей массы гипсовую модель извлекают из кюветы и тщательно высушивают полученный слепок. В этот …

Дублирование моделей. Для дублирования применяют специальную кювету, состоящую из двух частей - основания из твердой резины и крышки (корпуса) из алюм…

Подготовка модели к дублированию. После предварительного изучения и расчерчивания модели в параллелометре, а также …

В целях получения более точного каркаса бюгельного протеза его моделирование и литье рекомендовано осуществлять на огнеупорной модели. Это исключает в…

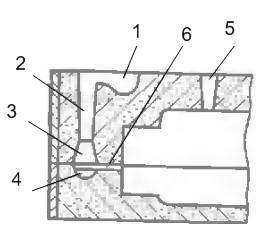

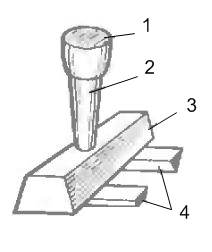

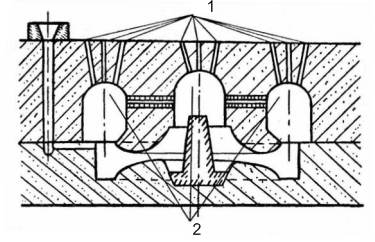

Литниковая система — это система каналов и элементов литейной формы, обеспечивающих подвод расплавленного металла в полость формы, ее качественное заполнение и питание отливки при затвердевании. На рисунке ниже показаны основные элементы литниковой системы. Основные элементы литниковой системы

1 - литниковая чаша

2 – стояк

3 – шлакоуловитель

4 – зумпф

5 – выпор

6 - питатели

Литниковая чаша. Этот элемент литниковой системы служит для приема расплавленного металла из ковша и его подачи в форму. Кроме того, заполненная литниковая чаша при заливке препятствует прониканию в форму шлака, который, будучи легче металла, всплывает и остается на поверхности литниковой чаши. При заливке из больших ковшей широкая струя металла может разрушить дно чаши, и смытые куски смеси могут попасть в форму. Чтобы избежать размывания литниковой чаши, ее стенки делают из более прочной облицовочной смеси, а в дно заформовывают керамическую плитку. Тип литниковой чаши зависит от необходимого объема металла в ней.

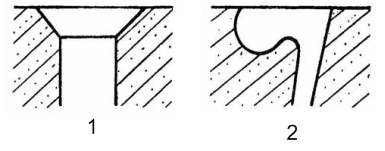

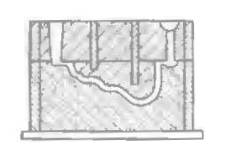

На рисунке ниже показаны варианты литниковых воронок.

Литниковые воронки

1- простая

2- в форме чаши

Маленькие литниковые чаши удобно делать утопленными в форму, если между дном чаши и полостью формы остается достаточный слой смеси. Если дно чаши расположено близко к полости формы, то металл, заливаемый в чашу, может продавить небольшой слой смеси и разрушить верх формы. В таких случаях литниковую чашу делают не в форме, а в отдельной небольшой рамке, поставленной на поверхность формы над стояком, как показано на рисунке ниже.

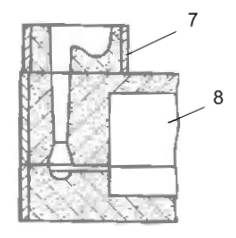

Литниковая чаша в виде рамки

7 – рамка

8 – полость формы

Стояк. Стояк выполняют в виде вертикального или наклонного канала; он служит для подачи расплавленного металла из литниковой чаши к другим элементам системы или непосредственно в рабочую полость формы. Для удобства удаления из формы стояки делают коническими, расширяющимися кверху. В небольших формах верхняя часть стояка заканчивается небольшой воронкой, которая служит чашой. При заливке крупных форм во избежание размыва металлом дна стояка под ним на поверхности разъема формы в нижней опоке делают углубление, называемое зумпфом.

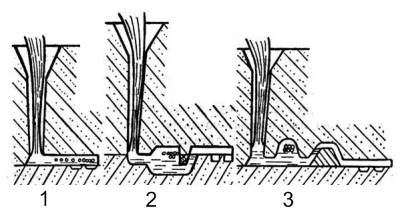

Шлакоуловитель. Этот элемент литниковой системы предназначен для задержания шлака, кусочков формовочной смеси и отвода расплавленного металла из стояка к питателям. Существуют несколько видов шлакоуловителей: трапецеидальные, зигзагобразные, шаровые, ступенчатые. В сырых формах для художественных отливок чаще всего используют шлакоуловители с трапецеидальным сечением. Частицы шлака, попадая с металлом в шлакоуловитель, расположенный выше питателей, всплывают и остаются в нем, не проникая в полость формы. На рисунке ниже показаны виды шлакоуловителей литниковой системы.

Виды шлакоуловителей

1- обычный

2- с удержанием шлака в широком канале

3- с удержанием шлака в высоком канале

В кусковых формах изготовить устройство шлакоуловителя, подающего расплавленный металл из стояка к питателям, не всегда представляется возможным. В этих случаях для подачи металла из стояка к питателям поверхности разъема формы вырезают канал, называемый пиковым ходом.

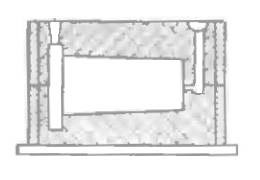

Питатель. Питатель служит для подвода расплавленного металла в полость литейной формы. Питатели чаще всего располагают в нижней полуформе под шлакоуловителем. Не нужно делать питатели в том месте под шлакоуловителем, где в него входит стояк, так как возможно попадание шлака в форму. В формах для толстостенных отливок питатели прорезают в виде каналов треугольного сечения, в тонкостенных отливках — в виде широких трапецеидальных каналов, как показано на рисунке ниже.

Расположение питателей в отливках

1 – литниковая чаша

2 – стояк

3 – шлакоуловитель

4 - питатели

Толщина таких питателей не должна превышать толщину стенки отливки, в противном случае при обрубке литника будет выламываться стенка отливки.

Выпор. Для вывода газов из формы при заливке, контроля заполнения формы расплавленным металлом, питания отливки в момент ее затвердевания, смягчения удара струи металла в верхнюю стенку полости формы в конце ее заливки, для слива холодного металла из верхней части полости формы в форме делают выпор. Заливка, при которой часть холодного металла сливается из полости формы через выпор, носит название заливки с перепуском. При заливке формы с перепуском уровень металла в чаше должен быть несколько выше уровня металла в выпоре. В литейных формах, полость которых расположена в нижней опоке, выпор делается в виде стояка на противоположном от литниковой системы конце формы. Такой выпор называют отводным. Кроме того, выпор может быть питающим и сигнальным.

Расположение отводного выпора и прибыли

В формах, полости которых расположены в верхней опоке, выпор ставят в той части полости формы, которая расположена выше остальных частей, как показано на рисунке ниже.

Выпор в верхней части формы Если выпор поставлен в части формы, которая расположена ниже других, газы и шлак, всегда появляющиеся в верхней части формы, могут в него не попасть, и остаться в Форме, образуя в этом месте газовые или шлаковые включения.

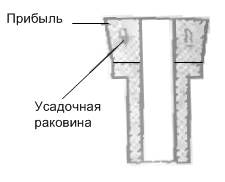

Прибыль. Во время усадки металла в форме и в стенках отливки могут образовываться усадочные раковины. Наиболее часто раковины возникают там, где металл долгое время остается в жидком состоянии, т. е. в толстых сечениях отливки, как показано на рисунке ниже.

Раковина в отливке без прибыли

В тонких сечениях отливки раковины образоваться не могут, потому что возникающая в процессе затвердевания усадка компенсируется металлом из соседних, более толстых частей отливки, находящихся еще в жидком состоянии. Таким образом, усадочные раковины располагаются в наиболее толстых частях отливки, которые затвердевают последними. Если во время затвердевания отливки в самое массивное место своевременно добавлять жидкий металл — питать отливку, то усадочная раковина в отливке образовываться не будет. Такой прием в производстве отливок используют для борьбы с усадочными раковинами. Питание отливки в момент ее усадки осуществляется за счет жидкого металла элемента литниковой системы, устраиваемого в форме над той частью отливки, где возможно образование раковины. Такую полость в форме называют прибылью.

Прибыль, расположенная над отливкой, помогает избежать в ней раковин Но такая прибыль может питать отливку лишь в том случае, если металл в ней затвердевает после затвердевания металла питаемого узла. Следовательно, чтобы в прибыли сохранить металл в жидком состоянии, ее сечение и размеры должны быть больше размеров той части отливки, которую она питает. При таком условии усадочные раковины будут образовываться не в отливке, а в прибыли, которая впоследствии будет срезана с отливки. Прибыли могут быть закрытыми и открытыми. На рисунке выше была показана часть отливки трубы с фланцем и открытой прибылью. На рисунке ниже показан вариант закрытой прибыли.

Закрытые прибыли

1- каналы для отвода воздуха

2- полости прибыли

Описанный выше способ устройства прибылей, как средства борьбы с усадочными раковинами в отливках, не экономичен вследствие большого расхода металла и трудоемкости операции отрезки прибылей. Существуют более выгодные способы питания отливок с помощью прибылей с атмосферным и газовым давлением, позволяющие значительно уменьшить размеры прибылей. Принцип работы прибыли, действующей под атмосферным давлением, в том, что в ее полость до заливки вставляют песчаный стерженек, который служит для создания давления, равного атмосферному, внутри прибыли, что способствует подаче жидкого металла в питаемый узел. В прибыль, действующую под газовым давлением, вставляется патрон с мелом. Мел, разлагаясь при заливке, выделяет газ и создает в прибыли повышенное давление. Толщина стенки патрона делается такой, чтобы она расплавилась после того, как на поверхности прибыли образуется корка застывшего металла. Для уменьшения размеров открытых прибылей, применяемых при отливке крупных изделий, их подогревают путем доливки металла, засыпки материалами, выделяющими теплоту (молотым шлаком, древесным углем, лункеритом). Для обогрева форм открытых прибылей их облицовывают экзотермическими смесями, в состав которых входят алюминиевый порошок, ферросилиций, железная окалина, шамотный порошок и огнеупорная глина. При химической реакции между составляющими смеси выделяется теплота, которая обогревает прибыль. Экзотермический обогрев прибыли позволяет уменьшить ее размеры на 8—9 %. Прибыли делают прямыми и отводными Отводные прибыли применяют для питания местных термических узлов и нескольких небольших отливок. Отводные прибыли в отличие от прямых располагают сбоку от питаемого узла и соединяют с ним массивной шейкой. Помимо перечисленных выше элементов в литниковую систему входят жеребейки и галтели.

Жеребейки – это дополнительные опоры, которые устанавливаются для стержней при отливе и сплавляются с жидким металлом. Для лучшего сплавления их поверхность рекомендуется покрыть оловом. Жеребейки бывают самых разнообразных конфигураций и имеют гладкую и чистую поверхность. При этом для литья из стали используют жеребейки из низкоуглеродистой стали, для литья чугунных изделий применяют также чугунные жеребейки. Причем при изготовлении тонкостенных отливок (толщиной не более 10 мм) лучше всего использовать жеребейки из белой жести, а при литье крупных изделий применяют литые.

Галтели - это скругления внутренних углов, обеспечивающие плавные переходы между поверхностями модели. При остывании отливок галтели предупреждают образование трещин и усадочных раковин в углах. На рисунке ниже показаны варианты конструкции галтели.

Задачи литниковой системы.

Литниковая система — это система каналов, через которые расплавленный металл поступает из тигля в рабочую полость литейной формы.

Задачей литниковой системы является не просто транспортировка жидкого металла к отливке, но и контроль скорости движения расплава, создание условий для нормального воздушного обмена между полостью объекта литья и внешней средой, предотвращения усадочных раковин в объектах литья путём формирования соответствующего градиента температуры в литейной полости и питания отливки при затвердевании сплава.

Возможны различные варианты выполнения литниковой системы в зависимости от типа сплава, характеристик объекта литья, личного опыта специалиста и т.д. Необходимо учитывать также, что литниковая система для установок с плавкой и литьём в вакууме с последующим прессованием имеет некоторые особенности, по сравнению с центробежным литьём.

Основные элементы литниковой системы.

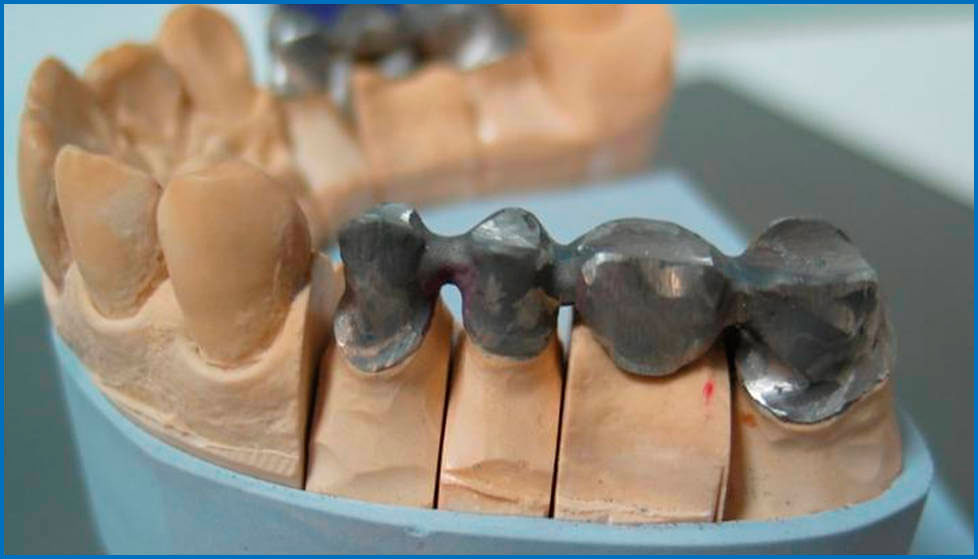

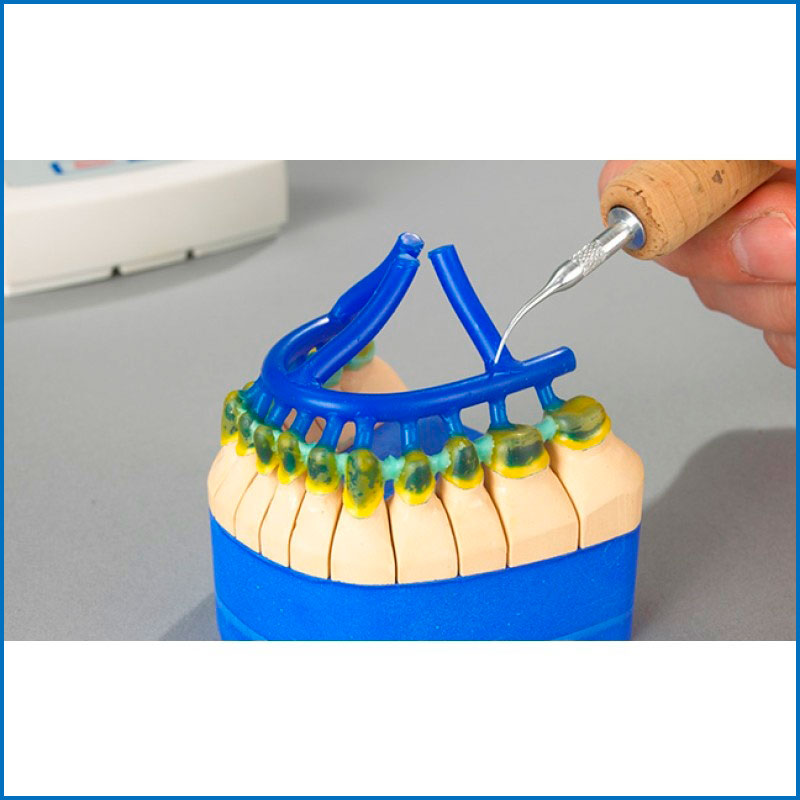

Литниковая система создается путем подвода к восковой репродукции (модели) объекта литья (вкладки, отдельные коронки, каркасы мостовых протезов) восковых штифтов, которые после удаления воска из опоки представляют собой литьевые каналы.

Часто одни и те же элементы литниковой системы по разному называются не только практикующими специалистами, но и авторами солидных трудов соответствующей тематики. Для определённости, дадим вначале определения, которыми мы будем оперировать в дальнейшем, рассматривая особенности построения литниковой системы.

Литниковая воронка — элемент литниковой системы, предназначенный для начального формирования потока расплава. Форма литниковой воронки должна обеспечивать плавное и быстрое поступление расплава в литниковые каналы.

Литниковый канал — элемент литниковой системы, соединяющий воронку (конус) с коллектором или непосредственно с объектами литья. Литниковый канал (каналы) должны быть расположены в зоне максимальных температур опоки с целью предупреждения преждевременного охлаждения металла в них и замедления потока расплава. Количество литниковых каналов (1, 2, 3…) зависит от характеристик отливаемой работы. Чем массивнее отливка тем большее количество каналов может потребоваться для обеспечения высокоточного литья.

А - Воронка такой формы не способствует формированию ламинарного потока расплава (увеличенная высота падения расплава из тигля, плоское "дно" воронки). Не рекомендуется использовать из-за повышенной опасности появления усадочной пористости в объекте литья.

Б - Воронка такой формы в наиболее полной мере способствует плавному и быстрому поступлению расплава в литниковые каналы. Рекомендуется к использованию.

Коллектор — литейный резервуар, применяемый при конструировании литниковой системы при литье массивных отливок (в частности, цельнолитых каркасов мостовидных протезов). Коллектор является источником дополнительного металла, который поступает в полость объекта литья для компенсации объемной усадки, которая имеет место при его (объекте литья) затвердевании. Коллектор, как правило, размещен в той части литниковой системы, которая остывает последней. Размеры коллектора определяются также и требованием нормального газового обмена с целью удаления остатков воздуха из литейной полости объекта литья.

Восковые модели литникововых каналов и коллектора делают из специального литьевого воска диаметром 3,5…5 мм. При работе на вакуумных установках не рекомендуется использовать для построения литникововых каналов и коллектора литьевой воск диаметром менее 3,5мм.

А - Восковая проволока;

Б - Если отливается протяжённый мостовидный протез или большое число индивидуальных объектов, то коллектор выполняется в виде дуги. Это позволяет создать равные температурные условия для всех отливаемых объектов.

В - При отливке мостовидного протеза промежуточная его часть требует больше металла. Следовательно, необходимо выполнить коллектор таким образом, чтобы его объем в месте присоединения промежуточной части соответствовал её объему.

Питатели — каналы, соединяющие коллектор с объектом литья. Однородность отливки в значительной степени зависит от размеров питателей. Выбирая размеры питателя необходимо помнить, что через него не только поступает расплав к литейной полости, но и выходит остаточный воздух из неё. Необходимо, чтобы питатель между коллектором и литейной полостью имел размеры, способствующие нормальному воздушному обмену. Кроме того, для обеспечения эффективного газообмена рекомендуется присоединять питатели к объекту литья под углом 45°.

Питатели всегда должны присоединяются к самой толстой части объекта литья, чтобы помочь в борьбе с усадкой. В особо крупных отливках может потребоваться несколько питателей для того, чтобы ввести металл в полости объекта литья.

Геометрические размеры питателей зависят от вида и размера объекта литья.

1 - Коронка с незначительной толщиной стенки. Диаметр литника 2,5мм.

2 - Коронка со значительной толщиной стенки. Диаметр литника 3мм.

3 - Промежуточный элемент. Диаметр литника 3,5мм.

4 - Большая коронка со значительной толщиной стенки. Два литника диаметром 2,5. 3мм.

Длина питателей выбирается равной 2. 5мм.

Объекты литья — вкладки, полные и частичные коронки, промежуточные элементы, мостовидный протез.

Общие принципы проектирования литниковой системы.

Правильно сконструированная литниковая система должна обеспечивать быстрое и ламинарное (плавное, однородным потоком) заполнение литейной формы с необходимой скоростью, непрерывную подачу расплавленного металла к затвердевающей отливке, выход газов из полости формы. Скорость течения материала важна, потому что, если расплав движется слишком медленно, он может остыть прежде, чем полностью заполнит литейную полость.

Для предупреждения турбулентного характера потока расплава, следует обеспечивать мягкие переходы между литниками в направлении течения жидкого металла и соответствующие размеры элементов литниковой системы. Турбулентный (с завихрениями, бурный) характер движения расплава по литниковым каналам не способствуют оптимальному движению струи расплава. Из-за этого он не может сразу сформироваться и заполнить полость. При этом существенно возрастает вероятность образования усадочных раковин в отливке и неоднородность структуры каркаса протеза.

Расположение элементов литниковой системы в опоке — важнейший критерий для обеспечения качественного литья.

Объекты литья должны охлаждаться в первую очередь и поэтому должны быть размещены вне теплового центра опоки. Правильным считается их размещение на минимальном расстоянии от боковой поверхности опоки и её дна. На практике, обычно, необходимо выдерживать следующие расстояния: 4…5мм от боковой поверхности опоки и 4…5 мм, соответственно, от её дна. Меньшие величины этих размеров ограничиваются механической прочностью материала опоки.

Литниковые каналы и коллектор должны охлаждаться в последнюю очередь и, следовательно, должны быть расположены максимально близко к термическому центру опоки. В идеальном случае, коллектор должен располагаться на середине высоты опоки, т.е. в зоне максимальной температуры (тепловой центр). При этом коллектор обеспечивает подпитку жидким расплавом объекты литья на стадии их кристаллизации, препятствуя неконтролируемой усадке.

Исходя из вышеизложенных условий расположения коллектора определяется длина литниковых каналов. Следует помнить, что слишком длинные каналы увеличивают путь расплава, ухудшают его течение и увеличивают количество остаточного воздуха в форме. Всё вместе это приводит к повышению риска некачественного литья (например, непроливы наиболее тонких частей восковой модели).

При непосредственном питании отливки необходимо стремиться к тому, чтобы в тепловом центре опоки находился участок расхождения литниковых каналов к объектам литья. Для получения предсказуемого, высококачественного литья близких по параметрам объектов необходимо учитывать плотность используемого сплава. Чем меньше его удельный вес, тем больше должен быть диаметр литниковых каналов.

Для получения предсказуемого, высококачественного литья особое внимание необходимо уделять выбору геометрических размеров элементов литниковой системы: литниковых каналов, коллектора, питателей. Этот выбор определяется многими факторами: типом литниковой системы (с непосредственным питанием отливки или с использованием литейного резервуара (коллектора)), размерами объектов литья, их видом и количеством.

Мы познакомили Вас с базовыми понятиями, определяющими пути построения литниковой системы, удовлетворяющей требованиям высокоточного стоматологического литья. Подробнее приемы реализации рассмотрены в этой статье. Для того, чтобы Ваши успехи в работе были стабильными и предсказуемыми, конечно же, изложенного материала может оказаться недостаточно. Черпайте знания из специальной литературы, анализируйте свои достижения и ошибки. Накопленный личный опыт и глубокое понимание процессов, протекающих при литье стоматологических сплавов — основа вашего мастерства.

При литье протезов, от правильного изготовления литниковой системы зависит успех процесса в целом.

Если совершить на данном этапе ошибки, отливка может получить дефекты:

- образуются пузырьки воздуха в труднодоступных местах;

- не все участки заполняются.

Такой протез нельзя использовать по назначению, нужно начинать сборку л итника и выплавку сначала.

Предлагаем ниже основные положения процесса.

Базовые требования

Литник нужен для того, чтобы подвести к литейной форме расплавленный металл. В идеале, создаются равные условия по всей протяженности конструкции, то есть стенки и литьевые каналы должны быть одинаковой толщины. Это позволит равномерно заполнить весь объем. В действительности, у протезов обычно имеются участки меньшей толщины, различные переходы.

Избежать несоответствий можно 2 основными путями:

- более тонкие элементы качественно отливаются, если к ним подводить наиболее горячий сплав;

- утолщенные участки требуется доработать, оснастив дополнительными депо для жидкого сплава. Это необходимо для равномерного наполнения всего объема без пустот.

Депо подводятся для устранения пористости, рыхлости и усадочных раковин.

Помимо длины и сечения канала, важно учитывать его расположение и направление. Последний аспект должен прорабатываться, чтобы исключить резкие изменения интенсивности движения расплавленного потока. При центробежном методе это так же позволит уплотнить металл равномерно на всех участках.

Металл должен перемещаться от мест с большими стенками к тонкостенным. Часто встречаются детали, представляющие собой композицию: толстостенный элемент – тонкостенный – толстостенный. В этом случае более объемные компоненты необходимо оснастить индивидуальными каналами.

Крыльчатая структура создается посредством фиксации на основном стержне круглых каналов. Используется сечение 3-4 мм, расположение по дуге исключает резкую смену направления движения сплава.

Один канал подойдет для центробежной и вакуумной технологии, литник в этом случае достигает 6 мм. Устанавливается он в направлении вращения модели в процессе заполнения металлом.

Построение литникообразующей системы

Литник представляет собой стержень, восковую композицию или комбинацию нескольких материалов. После заливки в форму они создают каналы и пустоты для заполнения расплавленным металлом.

После моделирования литник фиксируется на нерабочей поверхности модели.

Точное положение зависит от типа протеза:

- для коронок каналы крепятся на нёбной поверхности;

- для зубов – в десневой участок;

- для вкладок - в окклюзионную плоскость;

- для кламмеров – в отросток.

Дугообразный литник делать правильнее, такая форма позволит избежать внутренних напряжений. Нагрузки будут нивелироваться за счет выпрямления дуги в процессе остывания. Важно избегать чрезмерно протяженной дуги и небольшого радиуса, так как они могут мешать свободному протеканию сплава.

Точка соединения с отливкой оснащается шлакоуловителем – это расширение, увеличенное на половину диаметра канала.

При создании системы на огнеупорной модели задействуются наиболее массивные детали конструкции. Такой метод работает, например, у базисов протезов, где актуально использовать переход между дугой основы и седловидным участком. Если имеется массивная деталь, которую металл сможет заполнить только через соседние составляющие, то к нему подводится отдельный литник (диаметр 3 мм).

Подойдет для этой задачи шприц с канюлями, сечение которых может варьироваться от 0,8 до 4,5 мм. Простой способ – это стоматологическая нитка, погруженная в воск.

Диаметры литников меняются в зависимости от принципа плавки/заливки сырья. Для литниковых чаш достаточно 1,5-миллиметровых трубок, для центробежных установок нужны толстые каналы, так как через них обеспечивается напитка полостей металлом.

Для верхней челюсти применяют плоские каналы, устанавливают их на дуге.

В сборе над каркасом устанавливается резервуар с литниками, его размещают в сантиметре от базы протеза.

Для конструкций на нижнюю челюсть допускается лить сплав двумя методами:

- сверху;

- насквозь, через модель.

Главное сформировать два канала, каждый из которых имеет диаметр 3,5 мм. Крепить их нужно к дуге реставрационной конструкции, но в месте соединения после выплавки могут образоваться дефекты. Избежать их позволяют дополнительные резервуары.

После формирования литника его нужно обезжирить. Различные производители выпускают для этой цели специальные составы, например, Lubrofilm (производства Denta u rum).

Обработка позволяет сформировать водонепроницаемую пленку на поверхности композиции, снимаются напряжения во внешних слоях восковой массы. Для нанесения составов используется кисть, удобнее пользоваться аэрозолем. После покрытия в один слой заготовка высушивается.

Если не будет напряжений, то не будет разрывов структуры, которые создают пузырьки воздуха. При литье воздушные кармашки становятся дефектом – пустотами.

Бюгельный протез

Несъемный протез

Для несъемных систем, в том числе под абатменты, создается резервуар, от которого литники подводят сплав к распределительному участку. Под углом эта трубка присоединяется к восковому каркасу при помощи других литников. Распределительный канал удлинен с каждой стороны, чтобы выходить за пределы восковой основы протеза на 2 мм.

Такое положение позволяет поддержать необходимую температуру. Протез находится на значительном расстоянии от разогретого центра опоки, на периферии температура ниже и продолжает падать. При такой компоновке удается избежать образования усадочных раковин.

Промежуточная часть мостовидного протеза имеет большой объем, потому на нее уходит основная часть металла. Распределительный элемент должен иметь ту же вместимость, что промежуточный элемент моста. Диаметр трубки - 5 мм.

Канал является резервуаром в этом случае и создает необходимое депо для заполнения и коронок, и остальных частей конструкции. Метод исключает значительную усадку изделия.

Дугообразные мосты на весь ряд могут деформироваться при остывании. Чтобы этого не произошло, распределительная трубка разграничивается в области моляров и эстетической зоны.

Коронки

Усадка может привести в негодность и коронки, в том числе одиночные малого объема. Чтобы исключить негативные процессы, распределительные каналы не должны сужаться, оптимальным диаметром считается 4 мм.

Для связки с коронкой используется восковая проволока, для коронок подойдет диаметр 2,5 мм при длине 1-2 мм. Проволока сечением 4 мм подойдет для связки резервуара и распределительных участков.

Предложения брендов

Производители расходных материалов и стоматологического оборудования выпускают типовые изделия для упрощения процесса создания литниковой системы.

У Bego есть несколько сечений проволоки, подходящей для штифтования каркасов:

- 2,5;

- 3;

- 3,5;

- 4;

- 5.

Читайте также: