Какой элемент аппарата служит для обеспечения избыточного давления

Обновлено: 30.06.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений

СРЕДСТВА ИЗМЕРЕНИЙ ДАВЛЕНИЯ

Термины и определения

State system for ensuring the uniformity

of measurements. Means of measurements of pressure.

Terms and definitions

Дата введения 1979-01-01

РАЗРАБОТАН И ВНЕСЕН Всесоюзным ордена Трудового Красного Знамени научно-исследовательским институтом метрологии им. Д.И.Менделеева (ВНИИМ)

Руководители темы: Г.И.Полухин, М.Е.Балашов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом технической информации, классификации и кодирования (ВНИИКИ)

Зам. директора А.А.Саков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 19 декабря 1977 г. N 2934

Настоящий стандарт устанавливает термины и определения понятий в области средств измерений давления.

Термины, установленные настоящим стандартом, обязательны для применения в документации всех видов, учебниках, учебных пособиях, научно-технической и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается.

Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометой "Ндп".

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных их краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

В стандарте в качестве справочных приведены эквиваленты к ряду терминов на немецком (), английском () и французском () языках.

В стандарте, приведены алфавитные указатели содержащихся терминов на русском языке и их иностранных эквивалентов, а также справочное приложение, в котором даны термины и определения понятий, применяемые в стандарте в области измерения давления.

Стандартизованные термины набраны полужирным шрифтом, их краткая форма - светлым, а недопустимые синонимы - курсивом.

1. Манометр

E. Pressure gauge manometer

Измерительный прибор или измерительная установка для измерения давления или разности давлений

2. Манометр абсолютного давления

D. Absolutdruck Manometer

E. Absolute pressure

Манометр для измерения давления, отсчитываемого от абсолютного нуля

3. Барометр

Манометр абсолютного давления для измерения давления околоземной атмосферы.

Примечание. Барометр с непрерывной записью показаний называется барографом.

4. Манометр избыточного давления

Манометр для измерения разности между абсолютным давлением, большим абсолютного давления окружающей среды, и абсолютным давлением окружающей среды.

1. В большинстве случаев абсолютным давлением окружающей среды является атмосферное давление.

2. Манометр избыточного давления в газовых средах с верхним пределом измерения не более 40000 Па (4000 кгс/м) называется напоромером

5. Вакуумметр

Манометр для измерения давления разреженного газа.

Примечание. Вакуумметр для измерения давления разреженного газа с верхним пределом измерения не более 40000 Па (4000 кгс/м) называется тягомером.

6. Мановакуумметр

E. Combined pressure and vacuum gauge

Манометр, для измерения избыточного давления и давления разреженного газа.

Примечание. Мановакуумметр для газовых сред с верхним пределом измерения не более 20000 Па (2000 кгс/м) называется тягонапоромером

7. Дифференциальный манометр

E. Differential gauge pressure

E. Manometre differentile

Манометр для измерения разности двух давлений.

Примечание. Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м) называется микроманометром.

8. Измерительный преобразователь давления

E. Gauge ressure transducer

F. Transducteur de mesure pression

Первичный измерительный преобразователь, воспринимающий непосредственно измеряемое давление и преобразующий его в другую физическую величину

9. Измеритель парциальных давлений

E. Partial pressure gauge

F. Jauge de pression partielle

Манометр для измерения давления, которое оказывал бы один из газов, входящих в газовую смесь, если бы из нее были удалены остальные газы, при условии сохранения первоначальных объема и температуры

Виды манометров по принципу действия

10. Жидкостный манометр

E. Liquid level manometer

Манометр, принцип действия которого основан на уравновешивании измеряемого давления, или разности давлений, давлением столба жидкости

11. U-образный манометр

D. U-rohr Manometer

E. U-tube manometer

F. Manometre en U

Жидкостный манометр, состоящий из сообщающихся сосудов, в которых измеряемое давление определяют по одному или нескольким уровням жидкости

12. Компрессионный манометр

E. Compression pressure gauge

Жидкостный манометр, в котором для измерения абсолютного давления разреженного газа последний подвергается предварительному сжатию ртутью

13. Колокольный манометр

Манометр, давление в котором определяется по перемещению колокола, погруженного в жидкость, или развиваемой им силы от измеряемого давления

14. Кольцевой манометр

Дифференциальный манометр, измеряемая разность давлений в котором определяется по углу поворота кольцевого корпуса или по моменту силы, создаваемому подвешенным к корпусу грузом

15. Грузопоршневой манометр

E. Load piston pressure

Манометр, принцип действия которого основан на уравновешивании измеряемого давления давлением, создаваемым весом поршня с грузоприемным устройством, и грузов с учетом сил жидкостного трения

16. Деформационный манометр

E. Spring manometer

Манометр, принцип действия которого основан на зависимости деформации чувствительного элемента или развиваемой им силы от измеряемого давления

17. Мембранный манометр

Деформационный манометр, в котором чувствительным элементом является мембрана или мембранная коробка

18. Сильфонный манометр

Деформационный манометр, в котором чувствительным элементом является сильфон

19. Трубчато-пружинный манометр

Деформационный манометр, в котором чувствительным элементом является трубчатая пружина

20. Манометр с вялой мембраной

Деформационный манометр, в котором измеряемое давление воспринимается вялой мембраной и преобразуется в силу, уравновешиваемую дополнительным устройством

21. Электрический манометр

Манометр, принцип действия которого основан на зависимости электрических параметров преобразователя давления от измеряемого давления

22. Пьезоэлектрический манометр

Электрический манометр, принцип действия которого основан на зависимости электрического заряда пьезоэлемента от измеряемого давления

23. Манометр сопротивления

Электрический манометр, принцип действия которого основан на зависимости электрического сопротивления чувствительного элемента от измеряемого давления

24. Ионизационный манометр

Е. lonosation manometer

F. Manometre a lonisation

Электрический манометр, принцип действия которого основан на зависимости тока положительных ионов, образованных в результате ионизации молекул разреженного газа, от измеряемого давления

25. Электронный ионизационный манометр

Ндп. Манометр с горячим катодом

D. Heisskathoden-ionisations Manometer

Е. Hot cathode manometer

F. Jauge a lonisation a cathode chaude

Ионизационный манометр, в котором ионизация газа осуществляется электронами, ускоряемыми электрическим полем

26. Магнитный электроразрядный манометр

Ндп. Манометр с холодным катодом

Е. Gold cathode manometer

F. Manometre a cathode froide

Ионизационный манометр, принцип действия которого основан на зависимости тока электрического разряда в магнитном поле от измеряемого давления

27. Радиоизотопный манометр

Ндп. Радиоактивный манометр

D. Radioaktives Manometer

Е. Radioactive ionisatio manometer

Ионизационный манометр, в котором для ионизации газа применяют излучение радиоизотопных источников

28. Тепловой манометр

Ндп. Теплоэлектрический манометр

D. Thermoelektrisches Manometer

Е. Thermal conductivity gauge

F. Jauge thermique

Манометр, принцип действия которого основан на зависимости теплопроводности разреженного газа от давления

29. Термопарный манометр

Тепловой манометр, в котором использована зависимость т.э.д.с. термопары от измеряемого давления

30. Вязкостный манометр

Е. Viscosity manometer

Манометр, принцип действия которого основан на зависимости вязкости разреженного газа, определяемой движением в нем твердого тела, от измеряемого давления

31. Сигнализатор давления

Средство контроля, начинающее или прекращающее выдавать выходной сигнал при достижении заданного давления

Преобразователь давления — это измерительный прибор, который предназначается для непрерывного измерения давления различных жидких и газообразных сред, а также последующего преобразования полученных значений измерения в унифицированный выходной сигнал по току или напряжению. Полученный в результате измерения сигнал используется в качестве входного сигнала для аппаратуры систем автоматического регулирования, управления и контроля технологических процессов.

Тензорезисторные преобразователи силы и давления получили широкое распространение как миниатюрные компактные устройства, которые способны измерять силу и давление в диапазоне от нескольких Па до нескольких МПа. Невозможно автоматизировать производство, на котором используются жидкости, пастообразные смеси, газы под давлением без использования приборов измерения и преобразования давления и силы.

Приборы для измерения давления в промышленности, также известные как датчики давления, применяются на участках диспетчеризации, энергосбережения, учета и контроля распределения газа, тепла и нефтепродуктов. Преобразователи давления установлены на предприятиях энергетики, газо- нефтепереработки, легкой и тяжелой промышленности, на объектах коммунальных служб и т.д.

Давление можно определить как единицу силы создаваемую на единицу площади поверхности. В системе СИ в качестве единицы измерения давления используется Паскаль (Па). Один Па равняется силе в один Ньютон (Н), приложенной на площадь в один метр квадратный (Па = Н / м2).

Приборы для измерения давления в промышленности, в зависимости от вида измеряемого давления, подразделяют на следующие группы:

Конструктивные особенности

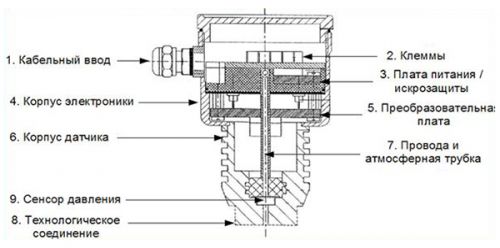

На рисунке ниже изображена общая схема конструктивного строения прибора для измерения давления. Конструкция может изменяться в зависимости от производителя прибора, типа использованного датчика, а также особенностей применения.

Конструктивное строение прибора для измерения давления

Рассмотрим основные элементы более подробно:

1. Кабельный ввод – служит для герметичного ввода электрического кабеля в датчик. Обычно, используется ссальниковый ввод типа PG9, однако бывают и другие варианты присоединения - PG16, M20x1,5 и т.д.

2. Клеммы – используются для подключения электрических проводов непосредственно к датчику. Большинство приборов для измерения давления имеют для подключения 2-х проводную схему с выходным сигналом от 4 до 20 мА.

3. Плата питания / искрозащиты – данная плата распределяет электрическую энергию между всеми электронными компонентами датчика. Устройства во взрывобезопасном исполнении при помощи данной платы реализуют функцию искрозащиты. В недорогих датчиках давления преобразовательная плата и плата питания, как правило, совмещены.

4. Корпус электроники – элемент датчика давления, в которой располагаются плата питания и преобразовательная плата.

5. Преобразовательная плата - одна из важнейших составляющих прибора измерения давления. Она преобразует сигнал непосредственно от первичного сенсора в унифицированный электрический сигнал по току или напряжению.

7. Провода и атмосферная трубка – провода - это кабельный шлейф, который соединяет преобразовательную плату и выводы сенсора. Атмосферная трубка используется в датчиках вакууметрического и избыточного давления для привязки чувствительного элемента к атмосферному давлению.

8. Технологическое соединение - применяется для физического подключения датчика к процессу, трубопроводу, аппарату или емкости. Наиболее распространено резьбовое манометрическое подсоединение G1/2" по стандарту DIN 16288 и резьба М20х1,5. Также, часто можно встретить соединения G1/4"и G1", а также фланцевые соединения. Существуют специальные санитарные присоединения, например, в пищевой промышленности распространены: молочная гайка DIN 11851,DRD-фланец и хомуты Tri-clamp.

9. Сенсор давления, также называемый первичным преобразователем — это один из основных элементов любого устройства измерения давления. Сенсор давления осуществляет преобразование действующего на него давления в электрический сигнал, чтобы затем унифицировать его на преобразовательной плате. Существует несколько способов преобразования давления в электрический сигнал. В промышленности используются емкостный, индуктивный и тензорезистивный методы преобразования. Однако, самым распространенным, на сегодняшний день, является тензорезистивный метод преобразования давления.

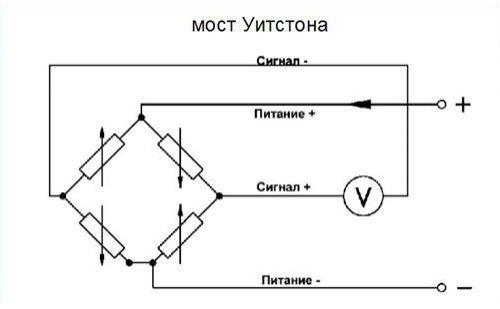

Тензорезистивный метод основан на таком явлении, как тензоэффект в металлах и полупроводниках. Тензорезисторы соединенные в мостовую схему Уитстона изменяют свое сопротивление под действием давления, что приводит к разбалансированию моста. Разбаланс прямо пропорционально зависит от степени деформации резисторов и, соответственно, от приложенного давления.

Мост Уитстона

На рынке существует 4 основных типа сенсоров, принцип действия которых основан на тензорезистивном методе преобразования:

1. Толстопленочные сенсоры на металической/керамической мембране - один из самых дешевых типов сенсоров, применяется для производства недорогих моделей для неагрессивных сред, таких, как воздух, вода или пар.

2. Тонкопленочные сенсоры на стальной мембране - разработанные специально для применения в преобразователях высокого давления, работают со средой более 100 бар. Они обладают хорошей линейностью и повторяемостью при работе с высоким давлением.

3. Керамические тензорезистивные сенсоры – данный вид сенсоров применяется для высокоточного измерения давления сред, не агрессивных по отношению к материалу керамики, исключая пищевые продукты и вязкие среды. Самый распространенный тип датчиков давления.

4. Кремниевые тензорезистивные сенсоры – обычно применяются совместно с защитной разделительной мембраной из нержавеющей стали. Обладают высокой точностью измерения давления различных сред. Использование в данном типе сенсоров сварной разделительной мембраны из нержавеющей стали позволяет применять их в пищевой промышленности и для вязких сред.

Давление — это физическая величина, характеризующая напряжённое состояние среды (жидкой или газообразной. Давление возникает в результате действия силы на поверхность тела. Оно определяет термодинамическое состояние веществ. Давлением во многом определяется ход технологического процесса, состояние технологических аппаратов и режимы их функционирования. С задачей измерения давления приходится сталкиваться в измерениях некоторых технологических параметров, например расхода газа или пара, при изменяющихся термодинамических параметрах, уровня жидкости, и др. Повышенное или пониженное давление (несоблюдение режима) в ходе технологического процесса в каком-либо аппарате может привести к потере качества продукта на конечной стадии процесса.

По Международной системе единиц (СИ), единицей измерения давления принят паскаль (Па) — давление, создаваемое силой в 1 ньютон (Н), равномерно распределенной по поверхности площадью 1м² и направленной нормально к ней. Для технических измерений была принята техническая атмосфера, равная давлению, которое производит сила в 1 кгс (9,80665 н) на площадь в 1 см². Разнообразие видов измеряемых давлений, а также областей их применения в технологии обусловило использование наряду с системной единицей давления и внесистемных единиц. К их числу относятся бар, миллиметр ртутного столба, килограмм-сила на квадратный сантиметр, килограмм — сила на квадратный метр, миллиметр водяного столба.

Приборы давления применяются для контроля и управления технологическими процессами. Это устройства служат для прямого или косвенного сравнения измеряемой величины с мерой. На промышленных установках наиболее распространены манометры избыточного давления, имеющие обычно нулевую точку отсчета (от атмосферного давления). Применяются и узкопредельные манометры — манометры с безнулевой шкалой.

Напоромеры — это манометры избыточного давления в газовых средах с верхним пределом измерения не более 40 кПа.

Вакуумметры — это приборы для измерения давления разреженного газа.

Тягомеры — это вакуумметры для измерения давления разреженного газа с верхним пределом измерения не более — 40 кПа.

Мановакуумметры — предназначенных для измерения избыточного давления и давления разреженного газа.

Тягонапоромеры — это мановакуумметры для газовых сред с верхним пределом измерения не более 20 кПа.

Дифманометры — это приборы измеряющие разность двух давлений.

Манометры применяют для измерения постоянных и переменных по направлению давлений.

Постоянным давлением — считают давление, не изменяющееся или плавно изменяющееся по времени со скоростью не более 1% / cек. от суммы верхних пределов измерений приборов.

Переменным давлением — считают давление, плавно и многократно возрастающее или убывающее по любому периодическому закону со скоростью от 1 до 10% /с от суммы верхних пределов измерений.

По принципу действия средства измерений давления подразделяются на следующие:

Жидкостные — основанные на уравновешивании измеряемого давления соответствующего столба жидкости.

Деформационные (пружинные) — измеряющие давление по величине деформации упругих различных элементов или по развиваемой ими силе.

Грузопоршневые — в которых измеряемое давление уравновешивается внешней силой, действующей на поршень.

Электрические — основанные или на преобразовании давления в одну из электрических величин, или на изменении электрических свойств материала под действием давления. Такое подразделение не является полным и может быть дополнено средствами измерений, основанными на других физических явлениях.

Жидкостные средства измерений давления с гидростатическим уравновешиванием.

В жидкостных приборах с гидростатическим уравновешиванием мерой измеряемого давления является высота столба рабочей жидкости. В качестве рабочей жидкости, называемой затворной или манометрической, применяются дистиллированная вода, ртуть, этиловый спирт, трансформаторное масло. Выбор рабочей жидкости определяется диапазоном измеряемого давления, условиями эксплуатации и требуемой точностью измерений.

В настоящее время номенклатура жидкостных средств измерений давления с гидростатическим уравновешиванием существенно ограничена. В большинстве случаев они заменены более совершенными деформационными средствами измерений.

К числу жидкостных средств измерений давления (разности давлений и разряжения) с гидростатическим уравновешиванием, ещё применяются на технологических потоках, относятся поплавковые и колокольные дифманометры. Принцип действия поплавковых дифманометров основан на уравновешивании измеряемого перепада давления гидростатическим давлением, создаваемым столбом рабочей жидкости, заполняющей дифманометр. Поплавковый дифманометр представляет собой два сообщающихся сосуда. Площадь одного сосуда значительно больше другого. Внутренняя полость сообщающихся сосудов заполняется рабочей жидкостью (ртутью или трансформаторным маслом) до нулевой отметки. О значение измеряемой разности давлений судят по отсчетному устройству, указатель которого механически связан с поплавком, расположенным в полости широкого сосуда.

Поплавковые дифманометры рассчитаны на номинальные перепады давления, верхние пределы которых ограничены значениями от 6,3 кПа до 0,10 кПа. Такие дифманометры используются при статических давлениях измеряемой среды не более 25 МПа. Класс точности 1,0 и 1,5.

Поплавковые дифманометры рассчитаны на номинальные перепады давления, верхние пределы которых ограничены значениями от 6,3 кПа до 0,10 кПа. Такие дифманометры используются при статических давлениях измеряемой среды не более 25 МПа. Класс точности 1,0 и 1,5.

Колокольные дифманометры этого типа представляю собой колокол, погруженный в рабочую жидкость и перемещающийся под влиянием разности давлений. Противодействующая сила создается за счет утяжеления колокола при его подъеме и уменьшении тяжести колокола при его погружении. Достигается это за счет изменения гидростатической подъемной силы, действующей на колокол согласно закона Архимеда.

Колокольные дифманометры с гидростатическим уравновешиванием обладают высокой чувствительностью и использовались для измерения малых давлений, перепадов давлений и разряжений.

Деформационные средства измерений давления.

Высокая точность, простота конструкции, надежность и низкая стоимость являются основными факторами, обуславливающими широкое распространение деформационных приборов для измерения давления в промышленности. Эти приборы предназначены для измерения избыточного давления и разряжения неагрессивных жидких и газообразных сред.

Принцип действия деформационных средств измерений давления основан на использовании упругой деформации чувствительного элемента или развиваемой им силы. Мерой измеряемого давления в средствах измерений данного типа является деформация упругого элемента или развиваемая им сила. Наибольшее распространение в практике измерений получили три основные формы чувствительных элементов: трубчатые пружины, сильфоны и мембраны.

Трубчатая пружина (пружина Бурдона) — упругая криволинейная металлическая полая трубка, один из концов которой имеет возможность перемещаться, а другой — жестко закреплен. Трубчатые пружины используются в основном для преобразования измеряемого давления, поданного во внутреннее пространство пружины, в пропорциональное перемещение ее свободного конца. Наиболее распространена одновитковая трубчатая пружина, представляющая собой изогнутую по дуге окружности трубку с обычно овальным поперечным сечением. Под влиянием поданного избыточного давления трубка раскручивается, а под действием разряжения скручивается. Для передачи перемещения свободного конца деформационного чувствительного элемента к указателю манометра используют секторные и рычажные передаточные механизмы. С помощью передаточного механизма перемещение свободного конца трубчатой пружины в несколько градусов или миллиметров преобразуется в угловое перемещение стрелки на 270 — 300 г.

Манометры имеют разные шкалы в зависимости от контролируемого параметра и градуируются в кгс/ cм2. Рабочая зона манометра находится на средине шкалы и должна быть не более 2/3 от шкалы. Для отсчета показаний во многих приборах имеются отсчетные приспособления (чаще всего шкала или указатель). Шкала — это совокупность отметок, расположенных вдоль какой — либо линии или по окружности (манометры), которые изображают ряд последовательных чисел, соответствующих значениям измеряемой среды. Значение измеряемой величины, соответствующее одному делению, называют ценой деления шкалы. Указатель шкалы представляет собой в большинстве случаев стрелку, позволяющую отсчитывать по шкале значение измеряемой величины. На шкале обычно указывают класс точности прибора.

Сильфон — тонкостенная цилиндрическая оболочка с поперечными гофрами способная получать значительные перемещения под действием давления или силы. При действии осевой нагрузки, внешнего или внутреннего давления длина сильфона изменяется, увеличиваясь или уменьшаясь в зависимости от направления приложенной силы. В значительных пределах деформация сильфона пропорциональна действующей силе, т. е. характеристика сильфона прямолинейна. В пределах линейности статической характеристики сильфона отношение действующей на него силы к вызванной ею деформации остается постоянным и называется жёсткостью сильфона. Для увеличения жесткости внутри сильфона часто помещают пружину. Сильфоны изготовляют из бронзы различных марок, углеродистой стали, нержавеющей стали, алюминиевых сплавов и др. Серийно производят бесшовные и сварные сильфоны диаметром от 8 — 10 до 80 — 100 мм и толщиной стенки 0,1 — 0,3мм.

Приборы этого типа предназначены для измерения избыточного давления, разряжения и разности давлений.

Мембраны бывают упругие и эластичные. Упругая мембрана — гибкая круглая плоская (плоская мембрана) или гофрированная (гофрированная мембрана) пластина, способная получить прогиб под действием давления. Статическая характеристика плоских мембран изменяется нелинейно с увеличением давления, поэтому здесь в качестве рабочего участка используют небольшую часть возможного хода. Гофрированные мембраны могут применяться при больших прогибах, чем плоские, так как имеют значительно меньшую нелинейность характеристики. Мембраны изготавливают, из различных марок стали, бронзы, латуни и т. д. Эластичная мембрана, предназначена для измерения малых давлений и разности давлений, представляет собой зажатые между фланцами плоские или гофрированные диски, выполненные из прорезиненной ткани, тефлона и др.

Измерительные приборы с чувствительным мембранным элементом предназначены для измерения атмосферного и избыточного давлений и разряжения. Из-за малости усилий, развиваемых чувствительным деформационным элементом, мембранные приборы выпускаются в основном показывающими. Принцип действия приборов состоит в преобразовании измеряемого давления или разряжения в перемещение жесткого центра чувствительного мембранного элемента, которое с помощью передаточного механизма преобразуется во вращательное движение указателя.

Грузопоршневые манометры.

Грузопоршневые манометры — в основном применяются в качестве эталонных и образцовых приборов для градуировки и поверки различных видов пружинных манометров, так как они отличаются от манометров других видов высокой точностью и широким диапазоном измерений.

Принцип действия состоит в уравновешивании давления, действующего на поршень с одной стороны, давлением грузов с другой стороны.

Электрические средства измерений давления.

К электрическим средствам измерения давления относятся выпускаемые в настоящее время измерительные преобразователи давления, основанные на методе прямого преобразования, различаются как видом деформационного чувствительного элемента, так и способом преобразования его перемещения или развиваемого им усилия в сигнал измерительной информации. Для преобразований применяются индуктивные, дифференциально- трансформаторные, емкостные, тензорезисторные и др. преобразовательные элементы. Преобразование усилия, развиваемого чувствительным элементом, в сигнал измерительной информации осуществляется пьезоэлектрическими элементами.

Индуктивные преобразователи давления — мембрана воспринимающая давление, является подвижным якорем электромагнита. Под действием измеряемого давления мембрана перемещается, что вызывает изменение электрического сопротивления индуктивного преобразовательного элемента.

Эта величина измеряется обычно мостами переменного тока или резонансными контурами. с последующим отображением на шкале прибора.

Дифференциально — трансформаторный преобразователь — содержит деформационный чувствительный элемент и деформационно — трансформаторный преобразователь. Дифференциально — трансформаторный преобразователь содержит каркас из диэлектрика, на котором размещены катушка с первичной обмоткой, состоящей из двух секций и двух секций вторичной обмотки. Внутри канала катушки расположен подвижный сердечник из магнитомягкого материала, связанный с пружиной тягой. К выходу вторичной обмотки подключен делитель, состоящий из регулируемого и постоянного резисторов. Принцип действия основан на возникновении магнитного потока, пронизывающего обе секции вторичной обмотки и индуцирующие в них ЭДС, при протекании по первичной обмотке токового сигнала. Выходной сигнал определяется взаимной индуктивностью между первичной обмоткой и выходной цепью и может быть представлен в виде сигнала напряжения переменного тока. Преобразование измеряемого давления осуществляется путем преобразования давления в деформацию (перемещение) чувствительного элемента и последующего преобразования в электрический сигнал, приходящий на показывающий прибор в операторной.

Емкостной преобразователь — измерение давления основано на зависимости емкости преобразовательного элемента от перемещения мембраны под действием измеряемого давления. Преобразователь состоит из металлической мембраны, являющейся подвижным электродом емкостного преобразовательного элемента и неподвижного электрода изолированного от корпуса с помощью кварцевых изоляторов.

Тензорезисторные преобразователи — это приборы оснащенные преобразовательными элементами тензорезисторного типа и получили название тензорезисторных измерительных преобразователей давления. Преобразователи давления этого вида представляют собой чувствительный деформационный элемент, чаше всего мембрану, на которую наклеиваются или напыляются тензорезисторы (тензодатчик). В основе принципа лежит явление тензоэффекта, суть которого состоит в изменении сопротивления проводников и полупроводников при их деформации. Под воздействием измеряемого давления деформируемый упругий элемент вызывает пропорциональное изменение электрического сопротивления тензорезисторов, собранных по мостовой схеме, которое в дальнейшем преобразуется и усиливается для формирования унифицированного аналогового выходного сигнала (4 – 20 мА).

Системы измерения давления сред на современных автоматизированных производствах используют в качестве первичных преобразователей измерительные преобразователи (датчики) давления с выходными электрическими токовыми сигналами.

Эти датчики по сравнению с показывающими манометрами имеют значительно более высокий класс точности, более трудоемки в наладке, при проверке требуют применения образцовых высокоточных средств измерения на входе и выходе.

На рисунке представлена схема электрического соединения оборудования КИП, обеспечивающего контроль давления на технологической установке.

Преобразователь давления устанавливается во взрывоопасном помещении или в специальном шкафу на территории технологической установки. Они как правило, не имеют шкалы, позволяющей непосредственно оценить давление, а преобразуют его в электрический сигнал. Измеряемое давление воздействующее на тензодатчик, преобразуется электронным блоком в токовый сигнал, который передается по искробезопасной двухпроводной линии передачи к терминальному оборудованию и блоку питания, находящимся во невзрывоопасном (операторная или машинный зал) помещении.

Блок питания обеспечивает по той же линии питание первичного преобразователя (датчика давления) и терминального оборудования.

1. Приборы измерения и регулирования давления. Назначение

Давление (р) - физическая скалярная величина, измеряемая отношением силы, действующей перпендикулярно площади поверхности, к площади этой поверхности.

Абсолютное давление - это давление, измеренное относительно абсолютного нуля давлений или, иначе говоря, абсолютного вакуума.

Относительное давление (в компрессорной технике - избыточное) - это давление, измеренное относительно земной атмосферы.

Приборы для измерения полных давлений называют манометрами, если речь идет о малых давлениях, употребляется также термин вакуумметры, они предназначены для измерения:

- абсолютного давления;

- избыточного (относительного) давления;

- разности давлений;

- вакуумметрического давления.

В зависимости от назначения приборы для измерения давления делятся на следующие основные группы:

Манометры - для измерения избыточного давления.

Манометр абсолютного давления - для измерения давления, отсчитываемого от абсолютного нуля.

Мановакуумметры - для измерения вакуумметрического и избыточного давлений.

Вакуумметры - для измерения вакуумметрического давления (вакуума).

Барометры - для измерения атмосферного давления.

Баровакуумметры - для измерения абсолютного давления.

Дифференциальные манометры - для измерения разности давлений.

За единицу давления в Международной системе принимается паскаль (1 Па). 1 Па - давление, производимое силой 1 Н, действующей на поверхность площадью 1 м2 перпендикулярно этой поверхности (приложение 1)

Используются также другие внесистемные единицы давления: 1 ат, 1 мм рт. ст. 1 мм рт. ст. - давление, оказываемое столбом ртути высотой 1 мм. 1 ат - давление воздушного столба на уровне моря (760 мм рт. ст.). Соотношение между этими единицами приведены в табл. 1

Значение давления может отсчитываться от 0 (абсолютное давление) или от атмосферного (избыточное давление). Если давление измеряется в технических атмосферах, то абсолютное давление обозначается как ата, а избыточное - как ати, например, 9 ата, 8 ати.

Единицы измерения производительности по газу

Производительность компрессоров измеряется как объем сжимаемого газа за единицу времени. Основная применяемая единица - метр кубический в минуту (м3/мин.). Используемые единицы - л/мин. Производительность приводят, как правило, либо для условий (давление и температура газа) всасывания, либо для нормальных условий (давление 1 атм., температура 20 С). В последнем случае перед единицей объема ставят букву "н" (например, 5 нм3/мин). В англоязычных странах в качестве единицы производительности используют кубический фут в минуту (cubic foot per minute или CFM). 1 CFM = 28,3168 л/мин. = 0,02832 м3/мин. 1 м3/мин =35,314 CFM.

Соотношение между этими единицами приведены в табл. 2

Таблица соотношений единиц измерения производительности:

Приборы для измерения и регулирования давления можно подразделить на:

- приборы для измерения и регулирования высокого давления;

- приборы для измерения и регулирования низкого давления.

Высокое давление - это давление более 1 атм.

Низкое давление - это давление не превышающие 1 атм.

Диапазон низких давлений подразделяется на низкий, средний, высокий и сверхвысокий вакуум.( рис. 1)

По принципу действия все приборы для измерения давления можно разделить на жидкостные, пружинные, грузопоршневые и с дистанционной передачей показаний.

Приборы, в которых измеряемое давление уравновешивается весом столба жидкости, а изменение уровней жидкости в сообщающихся сосудах служит мерой давления, называются жидкостными. К этой группе относятся чашечные и U-образные манометры, дифманометры и др.

Деформационными (пружинными) приборами называются приборы, в которых измеряемое давление уравновешивается силами упругости пружины, деформация которой служит мерой давления. К этой группе относятся разнообразные приборы, отличающиеся по виду пружин (мембраны, сильфоны, манометрические трубки). Благодаря простоте конструкции и удобству пользования пружинные приборы получили широкое применение в технике.

Типы пружинных приборов давления:

Пружинно-поршневые;

Пружинно-мембранные;

Пружинно-колокольные;

Пружинно-сильфонные.

Грузопоршневыми приборами называются приборы, в которых измеряемое давление уравновешивается усилием, создаваемым калиброванными грузами, воздействующими на свободно передвигающийся в цилиндре поршень.

К приборам с дистанционной передачей показаний относятся приборы, в которых используются изменения тех или иных электрических свойств вещества (электрического сопротивления проводников, электрической емкости, возникновение электрических зарядов на поверхности кристаллических минералов и др.) под действием измеряемого давления. К таким приборам относятся манганиновые манометры сопротивления, пьезоэлектрические манометры с применением кристаллов кварца, турмалина или сегнетовой соли, емкостные манометры, ионизационные манометры и др.

По способу измерения давления приборы делятся на:

- механические;

- электронные.

На сегодняшний день насчитывается около 100 механических приборов измерения и регулирования давления, полный список приборов приведен в приложении 2.

По принципу регистрации всю группу манометров делят:

- на манометры прямого действия;

- на манометры косвенного действия.

Жидкостные, компрессорные и деформационные манометры относятся к манометрам прямого действия. Они непосредственно измеряют давление газа. Их показания принципиально не зависят от состава газа и лишь опосредованно могут зависеть от температуры. Манометры косвенного действия измеряют не само давление, а некоторую его функцию. Их показания зависят от рода газа и его температуры.

Классы точности

По метрологическому назначению измерительные приборы делятся на образцовые и рабочие.

Образцовыми измерительными приборами называются приборы, предназначенные для поверки других измерительных приборов.

Рабочими измерительными приборами называются все измерительные приборы, служащие для непосредственных измерений.

Степень точности приборов легла в основу их разделения па классы. Класс точности измерительных приборов характеризуется уровнем допускаемой погрешности.

Класс точности - величина, характеризующая основную допустимую приведенную погрешность прибора. Она выражает в процентах отношение наибольшей допустимой абсолютной погрешности прибора, находящегося в нормальных условиях работы, к его номинальной величине.

Образцовые манометры имеют следующие классы точности:

грузопоршневые манометры - 0,05; 0,2;

пружинные манометры - 00,16; 2,5; 0,4.

Рабочие манометры имеют классы точности - 0,5; 1; 1,5; 2,5; 4.

Выбор того или иного метода измерения зависит от характера измеряемой величины, необходимой точности измерения и от измерительной аппаратуры. Как бы совершенны ни были измерительные приборы, и методы измерений все же они дают лишь приближенные значения измеряемых величин. Отклонения результатов измерений от действительного значения измеряемой величины называется погрешностью измерения. За действительное значение измеряемой величины принимается величина, измеренная образцовым прибором.

Допустимой погрешностью называется наибольшая погрешность показания прибора, допускаемая нормами.

При классификации приборов по степени точности различают два вида погрешностей - основную и дополнительную.

Основной погрешностью прибора называется его погрешность при нормальных условиях, когда внешние неблагоприятные факторы отсутствуют или их влияние сведено к минимуму. Эта погрешность обусловливается несовершенством конструкции и сборки прибора; главными факторами ее являются: трение в опорах подвижной части, неточность градуировки и вычерчивания шкалы.

Дополнительной погрешностью называется погрешность показания, вызываемая воздействием внешних условий на прибор при отклонении от нормальных условий работы, а именно: температуры окружающей среды, влажности воздуха, вибрации, тряски и т. п.

К основным характеристикам относятся также вариации показаний. Вариация показаний измерительного прибора - это наибольшая находимая экспериментальная разность между повторными показаниями измерительного прибора, соответствующими одному и тому же действительному значению измеряемой им величины при неизменных внешних условиях.

У показывающих приборов вариацию можно обнаружить, если произвести ряд наблюдений, изменяя действительное значение измеряемой величины от наименьшего до наибольшего, а затем в обратном порядке, и отмечая соответствующие этим значениям показания прибора. Причиной вариации является трение и мертвый ход подвижных частей механизма прибора, неполная упругость пружин и других деталей, подверженных действию сил, изменяющих их форму или размеры.

Вариация более резко выражена у приборов, имеющих механизм, но она существует и у других приборов, как, например, у жидкостных термометров и манометров, где сопротивление жидкости движению вызывает отставание показаний.

Способы измерения давления основываются главным образом на уравновешивании действующих усилий при помощи столба жидкости или за счет деформации различного вида пружин.

Распределение промышленных манометров по отраслям

Приборы для измерения и контроля давления широко используются в таких отраслях промышленности как нефтяной, газовой и многих других. Распределение промышленных манометров по отраслям представлено на рис. 2.

В связи с определенными требованиями, предъявляемыми к манометрам в отдельных отраслях промышленности, таких как авиастроение, химическая промышленность, а также незначительное использование манометров в таких отраслях как пищевая, энергетика, металлургия, то в данном исследовании эти отрасли рассмотрены не будут.

Распределение промышленных манометров по типам в отраслях

1. В нефтяной отрасли используются следующие типы манометров:

- для нефтяных скважин;

- регистрирующие;

- общего назначение диапазонами:

0…6 МПа, 0…4 МПа, 0…25 МПа, 0…160 МПа

0…1,0 МПа; 0…6 МПа; 0…40 МПа

0…1,6 МПа; 0…10МПа; …60 МПа

0…2,5 МПа; 0…16 МПа; 0…100 МПа

- виброустойчивые.

2. Газовая отрасль:

- общего назначения;

- дифференциальные.

3. Автомобилестроение:

- для тормозных систем:

0…10 МПа

- для автомобильных насосов (посадочный диаметров кожуха - 44 мм)

0…4 кгс/см2

0…6 кгс/см2

- в пневмосистемах автомобиля (посадочный диаметров кожуха - 60 мм)

0…6 кгс/см2

- в тракторах:

0…6 кгс/см2

- общего назначения

4.Судостроение:

- судовой

0…100 кгс/см2

160…600 кгс/см2

- корабельный

-1…0…1,5…9 кгс/см2

- общего назначения

5. Водные системы

- общего назначения

- виброустойчивые

6. Железнодорожный транспорт

- железнодорожный

0…6 кгс/см2

0…10 кгс/см2

0…16 кгс/см2

7. Авиастроение

- авиационный двустрелочный (0…16 кгс/см2)

8. Пищевая промышленность:

- молочный (заполнитель полиэтилсилоксановая жидкость)

0…10 кгс/см2 (Кл. точности 5)

9. Химическая промышленность:

- аммиачные

0…100 кгс/см2

свыше 160 кгс/см2

- коррозионные

Манометры высокого давления (МВД)

Нефтяная отрасль

1. НПЗ - 30 шт. [1]

На НПЗ приходится в среднем 500 шт. МВД

30 х 500 = 15 000 шт.

2. Нефтебазы - 900 шт. [1]

На нефтебазу приходится в среднем 500 шт. МВД

900 х 500 = 450 000 шт.

3. АЗС - 70 000 шт.

Количество МВД - 10

70 000 х 10 = 700 000 шт.

4. Бензовозы (Из расчета, что один бензовоз обслуживает две АЗС)

70 000/2 = 35000 шт.

МВД - 2 шт.

35 000 х 2 = 70 000

Итого на нефтяную отрасль приходится в среднем

15 000 + 450 000 + 700 000 + 70 000 = 1 235 000 шт.

Газовая отрасль

1. Автомобиль газ. [2]

Автомобилей - 400 000

Количество МВД - в среднем 5 шт.

400 000 х 5 = 2 000 000 шт.

2. Газорегуляторные пункты - 100

ГРШ - 1000

Количество МВД в одном ГРШ - минимум 2 шт.

100 х 1000 х 2 = 200 000 шт.

3. АГКС - 230 [3]

МВД в среднем на одной АГНС - 25 шт.

230 х 25 = 5750 шт.

4. Бытовое газовое оборудование

газовые котлы -250 000 шт.[4]

МВД минимум 2

250 000 х 2 = 500 000 шт.

5. Приборы для газосварочного оборудования - 500 000 шт.

МВД минимум 1 шт.

500 000 х 1 = 500 000 шт.

6. Автоцистерны (газ) - 108 (Из расчета, что одна автоцистерна обслуживает 2 АГКС)

МВД минимум 2

108 х 2 = 316 шт.

Итого на газовую отрасль приходится в среднем

2 000 000 + 200 000 + 5 750 + 500 000 + 316 = 2 706 066 шт.

Автомобилестроение

1. Автомобиль - 1 164 667 шт./год [5]

Количество МВД - в среднем 5 шт.

1 164 667 х 5 = 5 823 335 шт.

2. Оборудование для подкачки шин

АЗС - 70 000

АГКС -208

На каждой второй заправке осуществляется шиномонтаж с использованием спец. оборудования

(70 000 + 208)0,5 = 35 104

МВД - минимум 1

35 104 х 1 = 35 104 шт.

Итого на автомобилестроение приходится в среднем МВД

5 823 335 + 35 104 = 5 858 439 шт.

Водные системы

1. Котельные - 68 000 шт.

МВД - в среднем 10 шт.

68 000 х 10 = 680 000 шт.

Железнодорожный транспорт

вагоны ж/д - 850 000

трамвай - 12 500

метровагон - 5791

Локомотивы 20 000 шт. (износ 70%)

МВД в среднем 3

(850 000 + 12 500 + 5791 + 20 000) х 3 = 2 664 873 шт.

На замену из расчета замены в каждом транспорте по 2 шт.

(850 000 + 12500 + 5791 + 20 000) х 2 = 1 776 582 шт.

Итого на железнодорожный транспорт приходится в среднем МВД

2 664 873 + 1776 582 = 4 441 455 шт.

По предварительным оценкам, при проведении сегментации рынка приборов для измерения давления было выявлено, что наибольшее количество приборов приходится на следующие сегменты:

1. на автомобилестроение - 5 858 439 шт.

2. на железнодорожный транспорт - 4 441 455 шт.

3. на газовую отрасль - 2 706 066 шт.

4. на нефтяную отрасль - 1 235 000 шт.

5. на водные системы - 680 000 шт.

Проверка предварительных данных

Автомобилестроение

В ходе исследования было выявлено, что в основном в автомобилях используются различные датчики* (таб. 3), которые не относятся к категории промышленных манометров высокого давления.

ДАТЧИК - элемент измерительного, сигнального, регулирующего или управляющего устройства, преобразующий контрольную величину (давление, температуру, частоту, скорость, силу света, напряжение, электрический ток и т. п.) в сигнал, удобный для измерения, передачи, хранения, регистрации и воздействия на управляемые процессы.

В автомобилестроении манометры высокого давления используются для проверки и регулировки давления подачи топлива, а также производительности насоса в автомобилях, как правило, это контрольные манометры со штуцерами, шлангами и вентелем, шкала манометра до 6 кгс/см2. В тормозных системах используются манометры след. диапазонов:

Таким образом, емкость рынка манометров высокого давления в автомобилестроении с учетом корректировки составит:

170 408 х 2 = 340 816 (где 170 408 - годовой выпуск грузовиков, 2 - МВД)

64 812 х 2 = 129 624 (где 64 812 - годовой выпуск автобусов, 2 - МВД)

70 000 х 1 = 70 000 (где 70 000 - количество АЗС, 1 - МВД)

208 х 1 = 208 (где 208 - количество АГКС, 1 - МВД)

25 000 х 1 = 25 000 (индивидуальное пользование)

ИТОГО: 340 816 + 129 624 + 70 000 + 208 + 25 000 = 565 648 МВД

Таким образом, предварительная оценка была завышена в 10 раз.

Вагоностроение

Железнодорожный транспорт

вагоны ж/д - 850 000 шт.

трамвай - 12 500 шт.

метровагон - 5791 шт.

Локомотивы 20 000 шт. (износ 70%)

МВД в среднем 3

(12 500 + 5791 + 20 000) х 3 = 114 873 шт.

На замену из расчета замены в каждом транспорте по 2 шт.

(12500 + 5791 + 20 000) х 2 = 76 582 шт.

Итого на железнодорожный транспорт приходится в среднем МВД

114 873 + 76 582 = 191 455 шт.

Таким образом, предварительная оценка была завышена в 23 раза.

Читайте также:

- Что нужно на прием к фтизиатру ребенку по закону

- Кто проводит техосмотр троллейбусов

- Обязан ли заказчик проверять поставщика на привлечение его к административной ответственности

- Какие услуги в сфере социального обеспечения можно получить в вашем регионе в электронном виде

- Что будет если водитель сбил ребенка