Какими способами осуществляют термическую обработку молока и в чем заключается их отличие

Обновлено: 28.06.2024

Как и с любыми другими пищевыми продуктами, здоровье и безопасность при производстве молока имеют первостепенное значение. Из соображений охраны здоровья людей в молочной промышленности применяется тепловая обработка молока, при которой уничтожаются патогенные бактерии, способные вызывать различные заболевания. Этот процесс берет свое начало в XIX веке, когда с молоком часто происходил перенос туберкулеза и тифа. Французский ученый Луи Пастер (1822–1895) обнаружил, что термическая обработка убивает не только патогенные бактерии, но и бактерии, вызывающие порчу продуктов. С середины XX века пастеризация молока с целью его обеззараживания перед употреблением в пищу стала обычной практикой. В большинстве стран действуют законы, регулирующие термическую обработку молока и молочных продуктов для обеспечения отсутствия в них каких-либо патогенных бактерий.

Безопасность для здоровья и более длительный срок хранения

Любая термическая обработка продлевает срок хранения продуктов и напитков. Для уничтожения таких микроорганизмов, как бактерии, споры, дрожжи, плесень и вирусы, используются несколько методов термической обработки. Эти методы в основном различаются по времени и температуре — наиболее важным факторам при термообработке. Помимо уничтожения микробов, нагревание дезактивирует ферменты, присутствующие в молоке и способные отрицательно повлиять на его вкусовые качества и внешний вид во время хранения.

Срок хранения — это время, в течение которого пищевые продукты являются стабильными и пригодными для употребления. Существует четыре основных фактора стабильности, влияющих на срок хранения пищевого продукта: микробиология и рост микроорганизмов, ферментативные реакции и изменения, химические реакции разложения (например, окисление пищевых компонентов) и, наконец, физические явления, такие как разделение на компоненты и образование осадка внутри продукта.

В первую очередь определяют микробиологический срок хранения молока по количеству микроорганизмов, уже присутствующих в сыром молоке. Затем определяют эффективность уменьшения количества микроорганизмов с помощью выбранного метода (в данном случае тепловой обработки), то есть количество микробов, которое выживет и останется в продукте после этапа упаковки. И, наконец, определяют температуру хранения и распространения, при которой выжившие микробы не смогут размножиться.

Качество сырого молока — с самого первого этапа

Если корова, от которой получают молоко, здорова, ее молоко практически не содержит бактерий. Но как только начинается процесс доения, появляется риск попадания в молоко портящих его микроорганизмов из зоны доения. Поскольку молоко является благоприятной средой для роста микробов, важно поддерживать зону доения и используемое оборудование в чистоте для обеспечения высокого качества сырого молока. Кроме того, крайне важно как можно скорее охлаждать сырое молоко и хранить его в холодном состоянии до термической обработки на молочном предприятии. Согласно европейским стандартам по содержанию бактерий в сыром молоке, в 1 мл должно присутствовать менее 100 000 колониеобразующих единиц (КОЕ). Возможна обработка молока и с большим количеством бактерий, но в результате получится продукт более низкого качества.

Цепочка реализации, коммерчески стерильная и обеспечивающая длительный срок хранения

При развитии крупных современных молочных предприятий и централизованных расширенных сетей распространения, требующих большего количества времени, предпочтение отдается молочным продуктам с длительным сроком хранения. Транспортируемое в охлажденном виде молоко с увеличенным сроком хранения обеспечивает удобство для розничных торговых организаций и потребителей, а также минимизирует отходы при перемещении и хранении дома благодаря тому, что такие продукты остаются безопасными и сохраняют внешний вид в течение более длительного времени.

Еще более экономичный метод транспортировки обеспечивает молоко, хранение и транспортировка которого осуществляются при температуре окружающей среды. Кроме того, такие продукты можно доставлять в удаленные регионы, куда невозможна транспортировка в холодном виде или где нет холодильной цепи.

Чтобы молоко можно было транспортировать при температуре окружающей среды, оно должно быть коммерчески стерильным, то есть не содержать микроорганизмов, способных расти при наиболее вероятных условиях. Среди микробных форм жизни наиболее трудно поддаются уничтожению во время стерилизации споры из-за своих толстых защитных мембран, повышающих устойчивость к нагреванию, сушке, замораживанию, химическим веществам и излучению.

Правильная термообработка — разные способы нагрева

При определении метода термической обработки для конкретного пищевого продукта, такого как молоко, необходимо учитывать требования к сроку хранения и условиям при хранении и транспортировке. Полученный в результате срок хранения зависит как от времени, так и от температуры обработки молока. Существует три основных категории методов нагрева: пастеризация, обработка с увеличением срока хранения и обработка при сверхвысоких температурах (высокотемпературная обработка). Tetra Pak рекомендует непрерывную обработку с быстрым нагревом и охлаждением, а также точно рассчитанным временем выдержки, что значительно снижает тепловую нагрузку на молоко по сравнению с традиционными методами групповой обработки.

Из-за потенциального воздействия повышения температуры на вкус, запах, цвет и питательную ценность продукта предпочтительно минимизировать время обработки, обеспечив при этом необходимый уровень безопасности и желаемый срок хранения. Хотя термическая обработка может привести к разложению питательных веществ в некоторых продуктах, при непрерывной обработке молока это не является серьезной проблемой.

Есть два основных принципа нагрева: непрямой и прямой. Непрямой нагрев осуществляется с использованием перегородки, отделяющей продукт от нагревающей (или охлаждающей) среды. При этом перегородка передает тепло от среды к продукту без какого-либо прямого контакта между ними. Непрямой нагрев осуществляется с помощью различных типов теплообменников, выбор которых зависит от таких факторов, как физические свойства продукта, скорость потока, время обработки и требования к очистке.

- Пластинчатые теплообменники (ПТО) в основном используются для однородных жидких продуктов с низкой вязкостью.

- Трубчатые теплообменники (ТТО) могут использоваться для продуктов с частицами до определенного размера и обеспечивают более длительное время обработки. Максимальный размер частиц зависит от диаметра трубки.

- Скребковые теплообменники (СТО) специально разработаны для нагрева и охлаждения вязких, липких и комковатых продуктов с частицами или без них.

При прямом нагреве продукт вступает в непосредственный контакт с горячим паром в строго контролируемых условиях, быстро достигая заданной температуры. После выдержки в течение определенного времени при заданной температуре происходит такое же быстрое охлаждение в вакуумном сосуде. Высокая скорость нагрева и охлаждения сводит к минимуму тепловую нагрузку, в результате чего получается высококачественный продукт.

Основные стандарты пастеризации

Пастеризация молока обычно осуществляется в пластинчатых теплообменниках при 72–75 °C в течение 15 секунд. Этой температуры достаточно, чтобы уничтожить все болезнетворные бактерии и значительно уменьшить количество микроорганизмов, вызывающих порчу продукта. Подтверждением правильно проведенной пастеризации молока и его безопасности для человека является отрицательный результат теста на щелочную фосфатазу. Срок хранения пастеризованного молока различается в зависимости от качества сырого молока и температуры транспортировки. В среднем по Европе этот показатель составляет 7–10 дней.

Термическая обработка с увеличением срока хранения (ESL — extended shelf-life)

Высокотемпературная обработка ESL проводится для уничтожения всех микроорганизмов, вызывающих порчу и способных размножаться в охлажденном продукте. Высокотемпературная обработка подразумевает нагревание молока до 120–135 °C в течение 0,5–4 секунд. Стандартно при обработке ESL происходит нагревание до 127 °C в течение 2 секунд. В Европе средний срок хранения молока, обработанного при высоких температурах, составляет более 30 дней.

Тепловая нагрузка пропорциональна снижению количества микробов, но также она пропорциональна изменениям таких параметров, как вкус и цвет. Обработка ESL может осуществляться посредством как прямого, так и непрямого нагрева. Помимо термической обработки, можно производить молоко ESL с помощью микрофильтрации или бактофугации в сочетании с пастеризацией.

Обработка при сверхвысоких температурах (высокотемпературная обработка)

Целью высокотемпературной обработки является уничтожение всех микроорганизмов, способных развиваться и размножаться во время хранения или транспортировки при температуре окружающей среды, приводя к порче продукта. Этот метод обеспечивает стерилизацию молока за счет обработки при очень высокой температуре в течение короткого времени. Данный процесс уничтожает все микроорганизмы, включая споры, которые являются наиболее термостойкими и, если их не уничтожить, способны расти в упакованном молоке и портить его.

Ультрапастеризация обычно подразумевает нагрев продукта до 137–142 °C в течение 2–4 секунд. Стандартным вариантом является нагрев до 137 °C в течение 4 секунд. После охлаждения продукт асептическим методом заливается в асептическую упаковку, обеспечивающую коммерческую стерильность, то есть его можно хранить при температуре окружающей среды в течение нескольких месяцев. В зависимости от бюджета и желаемого уровня качества для высокотемпературной обработки используется либо прямой, либо непрямой нагрев (см. выше). Если в приоритете эксплуатационные расходы, применяется непрямой нагрев с помощью пластинчатых или трубчатых теплообменников. Из-за очень низкой тепловой нагрузки в результате прямого нагрева посредством впрыска или инфузии пара этот метод применяется для обеспечения высочайшего качества продукта и минимальных изменений его сенсорных свойств.

Термизация – осуществляется при температуре 60-68 о С с выдержкой до 30 с. Применяется для сохранения свойств сырого молока при длительном хранении. Воздействие на свойства молока минимально. После термизации применение пастеризации обязательно.

Пастеризация – осуществляется при различных режимах (температура, время) при температуре 63-100 о С с выдержкой, обеспечивающей снижение количества любых патогенных микроорганизмов в сыром молоке и продуктах его переработки до уровней, при которых эти микроорганизмы не наносят существенный вред здоровью человека.

Виды пастеризации в зависимости от применяемой температуры:

Низкотемпературная пастеризация осуществляется при температуре не выше 76 о С

Высокотемпературная пастеризация осуществляется при температуре от 77 до 100 о С.

Виды пастеризации в зависимости от длительности выдержки и температуры:

Длительная пастеризация:температура 63-65 °С, время выдержки 30-35 мин. Свойства молока изменяются незначительно. Сейчас практически не используется, так как недостаточно эффективна и требует емкостей для длительной выдержки.

Кратковременная пастеризация:температура 72-78 °С, время выдержки 15-20 сек. (применятся в производстве питьевого молока, творога, сыра). Состав и свойства молока изменяются более значительно.

Мгновенная пастеризация:температура 85-99°С без выдержки (применятся для сливок при производстве масла). Состав и свойства молока изменяются более значительно.Применяется для пастеризации сливок.

При обеззараживании молока, при производстве сметаны, кисломолочных напитков, топленого молока, ряженки, вологодского масла при температуре 85-99°С делают выдержку от 5 до 40 мин.

Вне зависимости от способа пастеризации эффективность пастеризации должна быть не менее 99,98%.

Сепарирование молока, нормализация и гомогенизация молока и сливок должны производиться перед пастеризацией. Допускается проведение гомогенизации после пастеризации при температуре не ниже 60 °С.

Пастеризация не уничтожает споровых форм микроорганизмов, поэтому для уничтожения споровых форм микроорганизмов применяют более жесткие виды термической обработки молока: стерилизацию или ультрапастеризацию молока, после которых продукт должен соответствовать требованиям промышленной стерильности.

Стерилизация – осуществляется при температуре выше 100 о С с выдержкой, обеспечивающей соответствие готового продукта переработки молока требованиям промышленной стерильности. Применяется при производстве заквасок, стерилизованного молока и сливок, сгущенного и концентрированного стерилизованного молока, молочных коктейлей.

Ультрапастеризация – осуществляется в потоке в закрытой системе с выдержкой не менее чем две секунды одним из следующих способов:

а) путем контакта обрабатываемого продукта с нагретой поверхностью при температуре от 125 до 140 о С;

б) путем прямого смешивания стерильного пара с обрабатываемым продуктом при температуре от 135 до 140 о С. Ультрапастеризация с последующим асептическим упаковыванием обеспечивает соответствие продукта требованиям промышленной стерильности.

Ультрапастеризация применяется при производстве питьевого молока и сливок, сывороточных напитков, в том числе сокосодержащих, молочных коктейлей.

Топление – процесс выдержки молока или продуктов его переработки при повышенной температуре в целях достижения ими характерных органолептических свойств - кремового или светло-коричневого цвета и специфических вкуса и запаха. Применяется при производстве топленого молока, ряженки, варенца, катыка и других национальных продуктов. Топление продуктов переработки молока (за исключением масла, смеси топленой) осуществляется при температуре 85-99 о С с выдержкой не менее чем три часа или при температуре выше 105 о С не менее чем 15 минут.

Бактофугирование дает эффект бактериальной очистки до 99,9 % при 70-72 о С с выдержкой 15 с. Применяется в первую очередь в сыроделии.

Иногда на ферме для обеззараживания молока егокипятят(как правило, в течение 5 минут).Кипячениена перерабатывающих предприятиях не применяется.

Упаковка молочной продукции

Согласно требованиям технического регламента молочные продукты должны быть упакованы в потребительскую тару, изготовленную из экологически безопасных материалов, разрешенных для контакта с пищевыми продуктами и обеспечивающими безопасность и качество продуктов в течение срока годности. Не допускается использование тары потребителя (покупателя).

Для изготовления упаковки применяют полимерные материалы (полиэтилен, полипропилен, полистирол), стекло, металл, фольгу, пергамент, бумагу, картон и др.

Молочные продукты упаковывают в два вида упаковки: потребительскую (используется непосредственно для реализации потребителю) и транспортную (используется для транспортировки продукта внутри предприятия и между предприятиями, это тара намного большей вместимости по сравнению с потребительской).

Хранение молочной продукции

Хранение – это определенный этап технологического цикла, цель которого - обеспечение сохранения исходных свойств продукта или их изменение с минимальными потерями.

Главную роль в порче продуктов играют микроорганизмы и ферменты. Кроме того, порчу продуктов могут вызвать факторы внешней среды, такие как свет, кислород воздуха, посторонние газы, ионы металлов, токсичные полимерные соединения.

На хранимость продукта влияют следующие факторы, как исходное качество сырья, соблюдение параметров технологического процесса, вид, качество и целостность упаковки, способы и условия хранения.

В течение гарантийного срока хранения продукт должен сохранять свои потребительские свойства, оставаться безопасным, сохранять свой состав и биологическую ценность (например, содержать живые бактерии). Не должно происходить порчи (химической, микробиологической), в продукт не должны попадать токсичные вещества из упаковки или окружающей среды, посторонние запахи. Продукт не должен повреждаться, деформироваться, загрязняться.

Важнейшие условия хранения, которые необходимо соблюдать это:

- способ размещения продуктов в хранилище;

- срок хранения продуктов.

По срокам годности молочные продукты делятся на:

1) скоропортящиеся (срок годности от нескольких часов до 1,5 суток).

2) кратковременно-хранящиеся (от 1,5-30 суток);

3) длительного хранения (с ограниченным сроком (1 мес-1 год) и безграничные (хранятся в течение нескольких лет).

Большинство молочных продуктов относятся к продуктам скоропортящимся или кратковременно-хранящимся.

Улучшают хранимость продуктовиспользование качественного сырья (молока, заквасок, ингредиентов), высокая санитарная культура производства, соблюдение технологических режимов производства продукции (недопущение переквашивания), своевременное глубокое охлаждение, применение стабилизаторов (агар-агара, пектина и др.), использование современной упаковки.

Задание 2. Изучить классификацию и устройство сепараторов, правила, которые необходимо соблюдать при сепарировании молока. Изучить факторы, влияющие на эффективность сепарирования молока.

Сепарирование молока

Сепарирование молока -процесс разделения сырого молока или продуктов переработки молока на две фракции с различной плотностью, в том числе с пониженным и повышенным содержанием жира.

Центробежный сепаратор-сливкоотделитель непрерывного действия был изобретен в 1878 г. шведским инженером Густавом де Лавалем.

Действие сепаратора основано на использовании центробежной силы, возникающей в быстро вращающемся барабане. Под действием этой силы молоко разделяется на фракции по плотности. Например, в сепараторе-сливкоотделителе обезжиренное молоко, как тяжелая фракция, отбрасывается к периферии вращающегося барабана, а жировые шарики, обладающие меньшей плотностью, в виде сливок оттесняются в его центральную часть. Различные загрязнения при вращении барабана оседают на внутренней поверхности крышки барабана в виде осадка.

Классификация сепараторов

По назначению сепараторы классифицируют следующим образом:

1. Сепараторы-очистители – служат для очистки молока от загрязнений.

2. Сепараторы-сливкоотделители – служат для разделения молока на сливки и обезжиренное молоко.

3. Сепараторы-нормализаторы – позволяют получать молоко заданной жирности в потоке.

4. Узкоспециализированные (специальные) сепараторы, например, сепараторы для высокожирных сливок, сепараторы-творогоотделители, сепараторы для подсырных сливок, сепараторы-бактофуги – служат для отделения бактерий от молока и т. д.

5. Универсальные сепараторы, которые выполняют несколько функций одновременно, например, очистители-нормализаторы или очистители-сливкоотделители.

По типу привода сепараторы подразделяют на:

- ручные –приводятся во вращение вручную;

- механические –приводятся во вращение при помощи электродвигателя.

По конструкции сепараторы подразделяют на:

- открытые - в них ввод молока и вывод его фракций не герметизированы;

- полузакрытые - в них ввод молока может быть открытым или закрытым, но без напора, а вывод продукта — закрытым, под давлением, создаваемым в сепараторе;

- закрытые - ввод молока, разделение на фракции и их выход герметизированы.

По производительности сепараторы бывают:

- малой производительности до100 кг/ч;

- сепараторы со средней производительностью – на 0,5 – 5,0 т/ч;

- высокопроизводительные сепараторы – свыше 5,0 т/ч.

Чем выше производительность сепараторов, тем лучше они разделяют молоко, тем более жирные сливки позволяют они получить без повреждения жировых шариков (у них более высокое рабочее отношение), и тем меньше жира теряется с обезжиренным молоком.

Основные части сепаратора:

1. Двигатель с корпусом или станиной.

2. Барабан сепаратора, который состоит из следующих частей:

- днище с полой трубкой;

- резиновое уплотнительное кольцо;

- пакет тарелок с выступами;

- верхняя разделительная тарелка;

- крышка барабана с отверстием для выхода обезжиренного молока, в котором также может быть установлен регулировочный винт;

3. Приемно-выводное устройство, в которое входит:

- поплавковая камера с поплавком;

- патрубок для сливок;

- патрубок для обезжиренного молока.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Из коровьего молока даже в домашних условиях можно приготовить огромное количество кисломолочных продуктов: простоквашу, сыр, кефир, творог, ряженку и многое другое. Однако при больших объемах удоев лучше купить сепаратор, который позволит производить кисломолочные продукты определенной жирности.

В этой статье описаны основные способы первичной обработки молока, которые могут использоваться в домашних условиях. Руководствуясь этими советами, вы сможете самостоятельно продлить срок хранения продуктов и улучшить их вкусовые качества.

Первичная обработка молока

Обработка молока позволяет получить большое количество других вкусных и полезных продуктов.

Это молочный продукт с высоким содержанием жиров. Сливки производят в сепараторе, но можно и просто дать свежему молоку отстояться 12-14 часов в банке или глиняной посуде при комнатной температуре. На его поверхности образуется густой слой (сливки), которые сливают в отдельную емкость.

Ее можно приготовить из сквашенных сливок. Для этого их сначала нужно пастеризовать в кастрюле с кипящей водой, вылив в луженую флягу. Далее сливки должны постоять в течение 6-8 часов при температуре не выше семи градусов. Затем к сливкам добавляют сметану (не более 100 г на 1 кг сливок), перемешивают и снова сквашивают при комнатной температуре. Для этого лучше поставить емкость с молочной смесью в холодильник. Максимум за двое суток из пастеризованных сливок получится сметана.

Жирность сметаны зависит от сливок, которые используются для ее приготовления. Иногда сметану делают и из сливочного масла, которое растапливают в теплом молоке, пастеризуют, тщательно перемешивают, немного охлаждают и сквашивают.

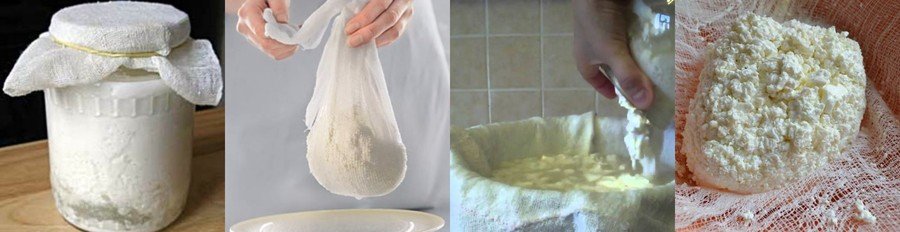

Чтобы сделать творог, молоко нужно закипятить, немного остудить и добавить в него закваску (например, на 1 литр жидкости добавляют 50-100 г сметаны или простокваши, в зависимости от жирности). Смеси нужно дать постоять, пока в ней не образуется сгусток (рис. 1).

Рис. 1. Порядок приготовления творога в домашних условиях

После этого емкость ставят в большой таз или кастрюлю с водой и начинают медленно нагревать (температура не должна превышать 70 градусов). Когда от сгустка начнет отделяться сыворотка, массу нужно постоянно перемешивать. После оседания сгустка на дно посуды, его перекладывают в чистую ткань (лучше марлю) и подвешивают, чтобы стекла жидкость (можно и просто отжать).

На приготовление килограмма масла потребуется около 25 литров молока, в зависимости от жирности. Сначала нужно сделать сливки, сделать их пастеризованными, быстро охладить и оставить созревать при температуре не выше шести градусов.

После созревания сливки переливают в маслобойку и начинают сбивать до получения отдельных зерен масла. Зачастую на это уходит около получаса. В процессе приготовления масла будет образовываться сыворотка (или пахта). Ее нужно слить, а полученное масло тщательно промыть холодной водой. В результате получается сгусток, который нужно продолжить сбивать, пока он не приобретет консистенцию масла.

Топленое масло готовят для того, чтобы продлить срок хранения обычного сливочного масла. Приготовить его очень просто: в небольшую емкость наливают немного горячей воды, кладут в нее кусочки сливочного масла и помещают в большую кастрюлю или таз с водой, практически доведенной до кипения. Когда масло полностью расплавится, в него добавляют поваренную соль (не более 15 г на 1 кг масла), перемешивают и отстаивают. В результате образует жир, который и является топленым маслом. Его аккуратно сливают, а вода и осадок остаются в емкости. Топленое масло, в сравнении с обычным сливочным, практически полностью состоит из жиров, и почти не имеет воды.

Для его приготовления используют кипяченое молоко, остуженное до комнатной температуры. К нему добавляют специальную кефирную закваску и оставляют на сутки-двое в прохладном месте.

Побочными продуктами приготовления масла, сметаны и сливок являются сыворотка, пахта и обрат. Они богаты витаминами, белками и минеральными солями, поэтому из них часто готовят сыры и творог.

Примечание: Творог из пахты – очень ценный диетический продукт, обладающий высокими питательными свойствами. Он особенно полезен для пожилых людей.

Кроме того, обрат, сыворотку и пахту часто используют для кормления телят и поросят, что позволяет значительно экономить цельное молоко.

Термическая обработка молока

Первичная обработка молока включают пастеризацию и ультрапастеризацию, топление и стерилизацию. От способа обработки зависят сроки хранения: для пастеризованного – 5-10 суток, для стерилизованного и ультрапастеризованного – 90 или 180 суток. Основные виды обработки будут описаны ниже.

Пастеризация

Для удаления из молока нежелательных микроорганизмов, а также для придания ему специфического вкуса и запаха, применяют процедуру пастеризации. Она представляет собой термическую обработку при температуре ниже точки кипения. При этом принимают во внимание критические температуры гибели определенных вредоносных микробов, бактерий, а также инактивации ферментов.

Сочетание охлаждения пастеризованного молока с его асептическим разливом предотвращает повторное попадание в него микроорганизмов, а также обеспечивает сохранность продукта.

На данный момент применяют два вида пастеризации: низко- и высокотемпературную. Низкотемпературная пастеризация призвана инактивировать щелочную фосфатазу и проводится при температуре в 76 С. Высокотемпературная инактивирует как фосфатазу, так и пероксидазу. Она осуществляется при температуре 77 -100 С.

Из видео вы узнаете, как провести пастеризацию в домашних условиях.

Термизация

Обработка при более мягких температурных режимах носит название термизации. Ее применяют в процессе производства сыра для регулирования микробиологических и технологических процессов, а также для снижения активности щелочной фосфотазы. Такая обработка ускоряет темпы созревания твердых сыров, а также улучшает их вкусовые качества.

Однако при термизации сохраняется риск повторного заражения продукта бактериями. Поэтому полный отказ от пастеризации и переход к термизации возможен лишь при условии высокого качества сырья для изготовления сыра и строгого соблюдения гигиенических норм во время производства.

Топление

Топленое молоко получают в процессе выдержки продукта при температуре 85-99 С на протяжении 3 часов или при температуре 105 градусов в течение 15 минут. В результате оно приобретает специфический кремовый оттенок и ореховый вкус.

Однако в процессе топления происходит разрушение молочного белка и витаминов, что является причиной снижения биологической ценности продукта. Именно поэтому существуют расхожие мнения по поводу полезных качеств топленого молока – от положительных до резко отрицательных.

В видео показано, как приготовить топленое молоко в домашних условиях.

Стерилизация

Если молоко подлежит термической обработке при температуре кипения (т.е. 100 градусов), то говорят о его стерилизации. Стерилизованный продукт не содержит патогенных микроорганизмов и их спор, его ферменты инактивированы.

Стерилизация, как первичная обработка молока, проводится несколькими способами:

- Стерилизация в таре при температуре 115-120 градусов (20-30 мин)

- УВТ – обработка (ультрапастеризация) при температурных показателях 140 С (2 сек.) обеспечивает стерильность продукта и осуществляется либо путем контакта продукта, подлежащего термической обработке с нагретой поверхностью, либо путем непосредственного смешивания стерильного пара с обрабатываемым сырьем.

Стерилизованное молоко охлаждается и хранится в холодильнике не более 36 часов при температуре 0-8 С от момента производства.

Сколько корова дает молока в сутки

Молочная производительность коровы напрямую зависит от многих факторов: породы, возраста и количества отелов (корова при каждом очередном отеле дает молока больше, чем при первом) и рациона питания. Кроме того, важную роль играют профилактические медицинские осмотры животного и правильно организованный процесс доения и ухода.

Важную роль играет и время отела, так как в зимний период отела корова дает больше молока. Животное способно производить этот продукт на протяжении всей своей жизни, однако с годами количество надоев становится разным. Например, суточные удои повышаются в период между отелом и следующей беременностью и могут составлять 20 и больше литров.

Почему горчит молоко у коровы зимой

В зимний период времени часто наблюдается горчение молока. Среди его причин называют заражение животного гельминтами (фасциолез), нехватку определенных минералов, включение в рацион горьких трав, различные виды маститов.

Примечание: Следует знать, что многие травы содержат ряд веществ, которые могут оказывать влияние на вкусовые качества. Среди них: крестоцветные (их употребление ведет к накоплению в продукте алкалоидов), зеленый лук (придает горечь благодаря своим эфирным маслам), полынь, пижма, чеснок конский, донник лекарственный, картофель, морковь в больших количествах также изменяют вкус.

Следует внимательно относиться и к качеству корма: зерно, пораженное плесневыми грибками, также влияет на вкусовые качества молока.

Поэтому при появлении горечи в молоке в первую очередь необходимо пересмотреть рацион животного с целью исключения провоцирующих факторов. В летний период также необходимо проводить регулярный осмотр пастбищ для корректировки растительного покрова.

Конечно же, необходимо следить за здоровьем крупного рогатого скота. Ведь жировая дистрофия печени или гепатит также приводят к порче молока.

Чаще всего причиной изменения вкусовых качеств является заболевание коровы маститом. Опасность этой болезни в том, что она протекает скрыто, и не имеет выраженных изменений. Однако заподозрить данное заболевание возможно именно по горькому вкусу молока зимой и осенью. Чтобы подтвердить или опровергнуть свои подозрения, необходимо сдать пробу на предмет наличия в нем соматических клеток.

Если же молоко меняет не только свой вкус, но и цвет, если в нем заметны сгустки, это свидетельствует о других заболеваниях (репродуктивной системы, печени) или же является последствием полученных животным травм или ушибов.

Когда можно пить молоко после отела коровы

Первые несколько дней после отела корова дает не молоко, а молозиво. Этот продукт используется в основном для кормления телят, но его можно употреблять в пищу и людям. Однако молозиво имеет весьма специфический вкус.

Сроки начала употребления молок отличаются в зависимости от индивидуальных особенностей коровы. В среднем, молок становится пригодным в пищу примерно через 10-14 дней после отела.

Когда ввели сбор молока через день, изготовители сыра, использовавшие такое молоко, заметили, что качество сыра часто ухудшалось. В частности, такая тенденция была замечена, когда молоко нужно было хранить до следующего дня

после его получения, даже если его охлаждали до 4°С при подаче из автомолцистерны в танк для хранения. Так как рабочие недели ограничены до шести или даже пяти дней, можно прогнозировать более длительное хранение.

Хранение молока при пониженной температуре вызывает изменение присутствующих в нем белков и солей, что приводит к ухудшению сыропригодности молока. Было показано, что через 24 часа хранения при 5°С примерно 25% кальция выпадает в осадок в виде фосфата. Это снижение, однако, временное; после пастеризации молока кальций опять растворяется и коагулятивные свойства молока практически полностью восстанавливаются.

β-казеин во время хранения при пониженных температурах тоже расщепляется и отделяется от мицелл казеина, что в дальнейшем отрицательно сказывается на сыропригодности молока. Однако такое изменение тоже почти полностью

восстанавливается во время пастеризации.

Другим и столь же важным феноменом является то, что микрофлора, попадающая в молоко при повторном бактериальном обсеменении – особенно Pseudomonas spp – приспосабливается к низкой температуре, при которой ее

ферменты, протеиназы и липазы, расщепляют белок и жиры соответственно.

В результате такого воздействия появляется “горький” привкус, возникающий при расщеплении β-казеина, который покидает казеиновые мицеллы во время хранения при низкой температуре.

Протеолитические и липолитические ферменты, образованные Pseudomonas, могут также совместно проникать сквозь мембраны жировых шариков.

Это совместное взаимодействие ведет к высвобождению жирных кислот, особенно низших, путем воздействия липазы, в результате чего молоко приобретает прогорклый привкус.

Поэтому, если молоко, которому уже, по меньшей мере, 24–48 часов, не может быть обработано в течение 12 часов после доставки на молочный завод, рекомендуется охладить его примерно до 4°С или лучше термизировать его.

Термизация означает умеренную термообработку при 65°С в течение 15 с, затем охлаждение до 4°С, но и после данной обработки молоко все еще дает положительную реакцию на присутствие фосфотазы. Эта технология была в основном введена с целью остановить рост психротрофной микрофлоры при хранении молока более 12–48 часов после его доставки на завод.

Пастеризация

До начала процесса изготовления сыра молоко обычно предварительно обрабатывается с целью его оптимизации для производства.

Молоко, предназначенное для приготовления сыра, который созревает более одного месяца, необязательно пастеризовать в западных странах, но в России все молоко его пастеризуют.

И хотя считается, что сыр, изготовленный из непастеризованного молока, имеет лучший вкус и аромат, многие производители (за исключением изготовителей сверхтвердых типов) пастеризуют молоко, т.к. его качество повышается не настолько, чтобы имело смысл рисковать и обходиться без пастеризации.

Пастеризация должна быть значительной, чтобы убить бактерии, способные повлиять на качество сыра – например, Coliforms, которые могут легко вызвать вспучивание и нежелательный привкус.

Широко применяется высокотемпературная кратковременная пастеризация при 72–73°С в течение 15–20 секунд.

Однако спорообразующие микроорганизмы переживают пастеризацию в состоянии спор и могут вызвать серьезные проблемы во время процесса созревания. Примером может быть Clostridium tyrobutyricum, которые образуют масляную кислоту и большие объемы водородного газа путем сбраживания молочной кислоты. Этот газ полностью разрушает структуру сыра, не говоря уже о том, что масляная кислота придает неприятный вкус сыру.

Более интенсивная тепловая обработка может уменьшить этот риск, но может и серьезно ухудшить общую сыропригодность молока. Поэтому для уменьшения количества термостойких бактерий используются другие средства.

Традиционно в молоко, предназначенное для сыроделия, до производства добавляли определенные химикаты, чтобы избежать “вспучивания” и образования неприятного запаха, обусловленного термостойкими, спорообразующими бактериями (в основном Clostridium tyrobutyricum). Чаще всего используется нитрат натрия (NaNO3), хотя при изготовлении сыра

Эмменталь также используется перекись водорода (H2O2). Однако если использование химических добавок широко критиковалось, механические средства уменьшения числа нежелательных микроорганизмов были одобрены, особенно в странах, где запрещается применять химические ингибиторы.

Влияние тепловой обработки на отдельные части

молока

Молоко подвергают тепловой обработке на молочных заводах для уничтожения любых патогенных микроорганизмов, которые могут в нем присутствовать. Эта обработка вызывает также изменения компонентов молока. Чем выше температура и чем больше продолжительность обработки, тем глубже эти изменения. В некоторых пределах эти два

фактора могут в какой-то степени взаимно уравновешиваться. Кратковременное нагревание при высоких температурах может оказывать такое же воздействие, как и продолжительное нагревание при менее высоких температурах.

И поэтому при тепловой обработке молока эти факторы необходимо всегда учитывать.

Жир

Когда молоко пастеризуют при 70–80°С в течение 15 секунд, отстой жира наблюдается уже при 74°С . Были обсуждены различные теории по этому поводу, которые свидетельствуют о том, что, вероятно, высвобожденный свободный жир склеивает шарики жира при их столкновении. Для предотвращения образования отстойной жировой пробки рекомендуется гомогенизировать молоко.

Финк и Кесслер подтвердили появление свободного жира в гомогенизированных и негомогенизированных сливках с м.д.ж. 30%, подвергнутых тепловой обработке при температуре 105–135°С. Авторы считают, что это объясняется дестабилизацией оболочки шариков, приводящей к повышению их проницаемости. Результатом этого является действие экстрагируемого свободного жира в качестве связующего между сталкивающимися жировыми шариками и образование стабильных агломератов шариков.

При температуре выше 135°С белки, отложившиеся на оболочке шариков жира, образуют своего рода сетку, делающую оболочку более плотной и менее проницаемой. Поэтому при высокотемпературной обработке продуктов с высоким содержанием жира поток из стерилизатора рекомендуется гомогенизировать.

Белки

Основной белок молока, казеин, не подвергается денатурации в результате тепловой обработки при обычных значениях pH, концентрации соли и содержания белка.

С другой стороны, сывороточные белки, особенно β-лактоглобулин, составляющий до 50% этих белков, является термолабильным.

Его денатурация начинается при 65°С и практически заканчивается при нагревании в течение 5 минут при 90°С.

Тепловая денатурация сывороточных белков является необратимым процессом. Произвольно свернутые белковые молекулы “раскрываются”, а β-лактоглобулин, в частности, присоединяется к κ-казеиновой фракции при помощи серных мостиков.

Очень обобщенная трансформация представлена на рис. 1.

Читайте также:

- Инь и янь право и лево где правильно

- Наследуются ли митохондриальные признаки по законам менделя

- Удерживаются ли алименты с компенсации при увольнении в связи со смертью

- Законопроект 961691 7 в какой стадии

- Искусство как особая сфера человеческой культуры искусство и творчество разграничение понятий