Какие преимущества предоставляет использование цифровых двойников

Обновлено: 04.07.2024

Технология цифровых двойников может применяться на всех этапах жизненного цикла продукта, от моделирования, прогнозирования и оптимизации продукта и до систем производства и эксплуатации. Благодаря возможностям междисциплинарного моделирования, анализа данных и машинного обучения, цифровые двойники позволяют смоделировать и оценить влияние изменений требований, сценариев использования, технологий производства, условий окружающей среды и множества других переменных на работоспособность продукта.

Сегодня наблюдается активное развитие цифровых технологий и постоянный рост использования численного моделирования на всех этапах жизненного цикла газотурбинного двигателя, от этапа поисковых научно-исследовательских работ и проектирования до этапов натурных испытаний и эксплуатации. Это связано в первую очередь с необходимостью сокращением сроков и затрат на создание нового продукта. Как известно, количество опытных образцов, а также объем и сроки инженерных и сертификационных (предварительных) испытаний, направленных на доводку конструкции и подтверждение характеристик двигателя, определяют не только в сроки сдачи продукта заказчику, но и стоимость газотурбинного двигателя на всех этапах его жизненного цикла. А кто хочет платить больше?

В то же время, ужесточающиеся требования по эмиссии, удельным характеристикам двигательной установки, снижению стоимости приобретения и владения, внедрению новых экономических моделей взаимоотношений поставщик – эксплуатант – конечный потребитель, требуют все большого объема расчетных работ и моделей высокого уровня. Решить такие задачи невозможно без применения новых цифровых технологий.

В настоящее время большая часть задач, связанных с численным моделированием, являются междисциплинарными. К ним можно отнести топологическую оптимизацию деталей и узлов, учет влияния производственных отклонений при проектировании элементов конструкции, моделирование эрозии конструкции и другие. При решении таких задач необходим системно-ориентированный подход, направленный на интеграцию результатов численного моделирования различных физических процессов в двигателе в рамках одной экспертной цифровой платформы. Основа такого подхода – в первую очередь точный и быстрый обмен данными между различными компонентами системы.

Что такое цифровой двойник?

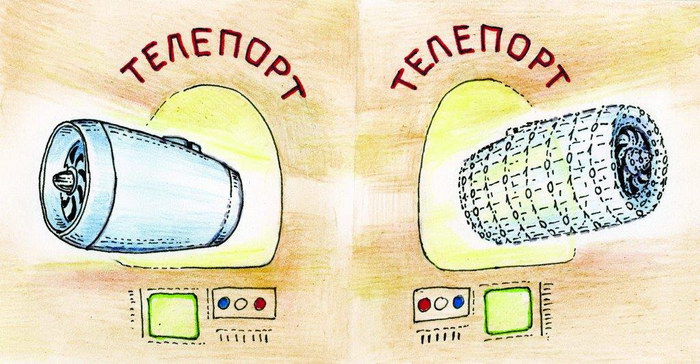

Существует множество определений и вариантов понимания цифрового двойника. С одной стороны, цифровой двойник может рассматриваться как принцип проектирования, выстроенный на основе иерархии геометрических, системных и инженерных моделей. С другой, как виртуальное представление продукта или процесса, которое позволяет моделировать и прогнозировать характеристики производительности физического аналога.

Для себя мы определили, что цифровой двойник – это обучаемая система, состоящая из комплекса математических моделей разного уровня сложности, уточняемая по результатам натурных экспериментов, позволяющая получить первый натурный образец изделия, соответствующий требованиям технического задания, а также предсказывающая его поведение на всем жизненном цикле.

Задачи, решаемые с помощью технологии цифровых двойников

Технология цифровых двойников может применяться на всех этапах жизненного цикла продукта, от моделирования, прогнозирования и оптимизации продукта и до систем производства и эксплуатации. Благодаря возможностям междисциплинарного моделирования, анализа данных и машинного обучения, цифровые двойники позволяют смоделировать и оценить влияние изменений требований, сценариев использования, технологий производства, условий окружающей среды и множества других переменных на работоспособность двигателя. Можно утверждать, что цифровой двойник это продолжение парадигмы управления жизненным циклом изделий (PLM) с использованием достижений в цифровизации объектов. Основной задачей для цифрового двойника ГТД является виртуализация сложного технического объекта и возможности с минимальными затратами проверять реализуемость возможно самых неожиданных идей и гипотез с учетом реальных условий в короткий промежуток времени. Это позволяет увеличить вариативность в решениях.

Основными задачами, которые возможно решить на основе технологии цифровых двойников, могут стать:

- сокращение времени и затрат на разработку и проектирование двигателя: за счет рассмотрения большего количества вариантов конструкции в ограниченное время;

- снижение количества стендовых и натурных испытаний: замена их виртуальными испытаниями, в том числе переход на цифровую сертификацию;

- повышение надежности двигателя и увеличение его ресурса за счет увеличения наработки при своевременном проведении технического обслуживания по состоянию в отличие от технического обслуживания по наработке;

- получение заданных (и перспективных) характеристик изделия с первого предъявления за счет максимально точного описания процессов, происходящих в двигателе;

- формирование научно-технического задела за счет отработки технических решений в виртуальном пространстве;

- повышение экономической эффективности для эксплуатанта ГТД через индивидуальные рекомендации по режимам эксплуатации с учетом его особенностей;

- ускорение реакции на проблемы, повышение уровня обслуживания в эксплуатации через обеспечение и своевременную доставку необходимых запасных частей и обслуживающего персонала с необходимыми навыками в нужное место и время для сокращения простоя ГТД в ремонте.

Применение технологии цифровых двойников, начиная с этапа концептуальной проработки, позволяет определить оптимальную архитектуру систем двигателя, обеспечить контроль над качеством проектных решений поставщиков систем, провести анализ совместной работы систем, подсистем и агрегатов и узлов в различных условиях, а также эффективно интегрировать системы в составе двигателя.

Использование интегрированного цифрового двойника ГТД и производства сделает возможным уже на этапе проектирования оценить влияние на реализацию конструкторской идеи реальных возможностей производства, затраты на освоение производства и непосредственно само изготовление.

Более того, это создает базу знаний по принятым и отвергнутым проектным решениям с полным контекстным описанием причин и следствий, обосновывающих принятые решения.

Основные вопросы, связанные с внедрением цифровых двойников

Для успешного внедрения технологий цифровых двойников надо преодолеть ряд препятствий:

Во-первых, неразвитость системы передачи данных в системе CAD/CAM/CAE. Для ее решения необходимо создание единой цифровой платформы, объединяющей области проектирования, численных расчетов и испытаний, что позволит установить надежный контакт между различными подразделениями предприятий и корпорации в целом, сократить время проектирования и уменьшить количество ошибок при передаче данных.

Другой проблемой может стать ограниченная пропускная способность информационных систем. Если использование цифровых двойников предполагает оперирование огромными объемами структурированных и неструктурированных данных (Big Data), то для их успешной передачи и обработки необходимо создание магистралей передачи данных с высокой пропускной способностью, а также различных схем облачного хранения и передачи.

Ну и, конечно, на проведение настолько большого количества расчетов для наполнения цифровых моделей, составляющих цифровой двойник, необходимы большие вычислительные мощности. Это решается созданием вычислительных кластеров большой мощности, как на базе предприятий, корпораций, так и на базе ведущих институтов страны. Необходимо будет модифицировать существующие системы управления данными, более активно использовать промышленный интернет вещей (IIoT), и, безусловно, не забывать и про безопасность передачи данных.

Отдельно хотел бы выделить необходимость создания единых подходов и методик, планируемых к использованию в цифровых двойниках. В современном мире создать газотурбинный двигатель без кооперации невозможно, а это повышает риск возникновения конфликтов в подходах к созданию конструкции и дальнейшей ее увязке.

Перспективы

Технология создания цифрового двойника такой сложной технической системы как газотурбинный двигатель является наукоемкой и методологически сложной задачей. Ведущие международные двигателестроители активно работают в этом направлении, применяя все доступные современные решения. Наши ключевые конкуренты реализуют методологии его создания, и уже начинают их успешное применение. Необходимость и неизбежность внедрения технологии цифрового двойника определена во всех передовых двигателестроительных корпорациях.

Очевидно, для создания и внедрения технологии цифрового двойника необходимого уровня не обойтись без использования существующего мирового опыта, кооперации с ведущими отраслевыми институтами и научными организациями, сотрудничества и обмена знаниями между конструкторскими бюро и включения в работу научно-технических и инженерных центров. Главная задача при этом - сохранить и аккумулировать существующий уровень знаний и опыта, а также постоянно искать новые пути развития и совершенствования технологий численного моделирования.

Цифровые двойники активов помогают предприятиям повысить надежность работы оборудования, сократить время плановых и внеплановых простоев. А цифровые двойники технологических процессов обеспечивают оптимальные параметры их протекания и позволяют вывести производительность на новый уровень. Каких результатов можно добиться, если интегрировать те и другие данные и создать цифровой двойник предприятия, одновременно выступающий виртуальным прототипом и оборудования, и процессов?

Улучшения ради конкурентоспособности

Очевидно, что технологические процессы и оборудование, с помощью которого они реализуются, неразрывно связаны. Эта связь проявляется как на этапе запуска производства, так и в процессе эксплуатации.

На протяжении десятилетий инженеры-технологи работали напрямую с производителями оборудования, чтобы получать решения, наиболее полно отвечающие потребностям предприятия в плане обеспечения скорости и эффективности процессов и требуемого качества продукции. Благодаря этому производители совершенствовали технологическое оборудование, в том числе стремились повысить его энергоэффективность, надежность и долговечность. До какого-то момента это было возможно за счет изменения материалов, конструкции и методов производства.

Однако со временем прогресс достиг некого потолка, и традиционные подходы уже не позволяли существенно улучшить характеристики оборудования. Новым прорывом стало появление систем мониторинга состояния оборудования и программного обеспечения, моделирующего процессы, а также призванного усовершенствовать управление этими процессами. В основе подобных систем лежит технология цифровых двойников, которая, по мнению консалтинговой компании Gartner, вошла в десятку ключевых направлений в сфере высоких технологий в 2019 г.

Цифровые двойники как основа эффективности

В основе нового подхода лежат цифровые двойники, то есть виртуальные прототипы оборудования, отражающие то, как должны работать технологические установки при условии полной исправности всех узлов и механизмов (рис. 1). Сравнивая текущее состояние активов с виртуальным эталоном, можно предвидеть будущие неисправности и действовать на опережение, устраняя проблемы, прежде чем они приведут к поломке.

Рис. 1. Диспетчерские пункты на промышленных объектах должны быть оснащены современными консолями и системами визуализации, чтобы соответствовать требованиям к компетентности операторов

Одной из первых организаций, внедривших цифровые двойники оборудования, была NASA. В 2002 г. Национальное управление по аэронавтике и исследованию космического пространства начало использовать эту технологию в сфере ремонта и технического обслуживания ракет. С тех пор этот подход получил широкое распространение в различных отраслях промышленности. К примеру, нефтеперерабатывающие заводы применяют цифровые двойники насосов, компрессоров, теплообменников и другого оборудования.

Рис. 2. Фотоизображения в высоком разрешении или 3D-модели с эффектом погружения обеспечивают реалистичное представление перерабатывающего завода, а также доступ к оборудованию и динамическим полевым измерениям, связанным с имитационной моделью техпроцесса

Не меньшую роль на современных предприятиях играют цифровые двойники процессов (рис. 2). Они создаются на основе проектирования оптимального технологического процесса. Эти модели затем сравнивают с фактическими параметрами процесса в реальном времени, полученными от АСУ ТП или из архивов данных. Та же концепция используется и в случае с системами усовершенствованного управления (англ. Advanced Process Control, APC), когда оптимальные производственные параметры APC-системы сопоставляют с реальными, на которые часто влияет деградация регулятора. Разница между оптимальными параметрами и фактическими — это потенциал возможностей для бизнеса. Практические рекомендации помогают операторам расставлять приоритеты и определять направления, по которым можно улучшить ситуацию, избегать сбоев и нестабильности производства или перерасхода сырья и энергоресурсов (рис. 3). В результате производительность цеха или участка растет и компания может получить дополнительный доход.

Рис. 3. Новые технологии, включая 360-градусную фотографию в высоком разрешении и модели виртуальной реальности с эффектом погружения, расширяют возможности обучения полевых операторов

От разобщенности к интеграции

Использование цифровых двойников оборудования и процессов дает предприятиям ряд конкурентных преимуществ, однако прогресс в этой сфере тоже имеет свои ограничения. Он связан с тем, что специалисты службы эксплуатации и инженеры-технологи недостаточно тесно сотрудничают между собой. В процессе эволюции цифровых систем инструменты, которыми пользуется каждая из этих категорий работников, развивались независимо друг от друга. В результате подразделения действуют разобщенно, каждое из них проводит собственный трудоемкий анализ данных и решает узкие задачи, хотя по идее все службы предприятия заинтересованы в достижении общей цели — роста производительности и прибыли.

Проблема состоит в организации бизнес-процессов на предприятиях, а также в отсутствии объединяющих цифровых решений. Специалисты могут понимать важность и преимущества командной работы, но на практике очень трудно выполнять ручную сортировку источников данных, синхронизировать время их сбора и интерпретацию аномалий, а также вырабатывать общие меры по улучшению ситуации.

Сегодня во многих пакетах программного обеспечения для мониторинга и диагностики состояния оборудования цифровой двойник представлен в графической форме. К примеру, на изображении можно увидеть точное положение вала машины с жидкопленочным подшипником и выявить, испытывает ли машина перекос. Для оценки используется положение вращающегося вала в шейках подшипника. Такой цифровой двойник обеспечивает общее понимание различных сил, действующих на вращающийся вал, в том числе сил смазочного масла. В случае машин, имеющих подшипники с роликовым элементом, сигналы от датчиков преобразуются в частотные спектры, которые могут служить первичным цифровым двойником. Среди прочего двойник представляет элементы подшипника (например, шарики в шариковом подшипнике) и помогает определить как общие силы, так и износ, влияющий на поверхности подшипника. Помимо точности цифрового двойника, на работу оборудования влияют и факторы рабочей среды.

На данный момент цифровые двойники процессов крайне редко интегрируются с цифровыми двойниками оборудования. Как правило, эти методы анализа объединяют только тогда, когда эксперты из разных подразделений пытаются совместно устранить серьезную проблему. К примеру, в случае, когда в результате сбоя в работе центробежного компрессора появляются резкие броски, чреватые повреждением оборудования и простоями производства. Другой пример — возникновение дисбаланса, обусловленного неравномерным загрязнением лопастей или иными проблемами, из-за которых компрессор поглощает жидкости. Зачастую предвестники подобных событий можно идентифицировать на основе данных объединенной экспертной системы. Однако чаще всего интеграция данных о процессах и оборудовании отсутствует, из-за этого на производстве происходят сбои, которые можно было бы предотвратить.

При сопоставлении результатов аналитики на базе моделей активов и моделей процессов очень важно обеспечить управление работой моделей. Для автоматизации этого процесса и создания устойчивого решения для аналитики и рекомендаций в реальном времени необходим организующий движок, управляющий всеми вычислениями, симуляцией и логикой выявления проблем.

На пути к объединению

Один из примеров решения для создания единого цифрового двойника — облачный программный пакет для управления производственными показателями Honeywell Forge for Industrial, который интегрирует цифровые двойники оборудования и процессов. Помимо двойников, он объединяет на одной платформе данные от систем усовершенствованного управления, систем управления сигнализациями и других программных сервисов. Анализируя весь массив информации, эта система позволяет в онлайн-режиме оценивать различные производственные и эксплуатационные риски.

В частности, Honeywell UniSim Competency Suite (рис. 4) предназначен для повышения компетентности консольных и полевых операторов в обрабатывающих отраслях промышленности через погружение в реалистичные ситуации. Этот программный пакет обеспечивает безопасную учебную среду, в которой тренируемые сотрудники могут перемещаться по виртуальной копии своего завода и на практике отрабатывать необходимые задачи. Honeywell UniSim Design Suite — это интуитивно понятное программное обеспечение для моделирования технологических процессов, которое помогает инженерам создавать статические и динамические модели и используется для проектирования промышленных установок, контроля производственных показателей, поиска и устранения неполадок, планирования деятельности предприятия и управления активами.

Рис. 4. Honeywell UniSim Competency Suite для повышения компетентности консольных и полевых операторов в обрабатывающих отраслях промышленности

Honeywell Forge for Industrial предоставляет рекомендации, которые учитывают самые разные аспекты производства, включая параметры процесса и состояние оборудования. На ряде нефтеперерабатывающих заводов в США, где уже внедрено это решение, прибыль увеличилась на $9–11 тыс. в сутки.

За счет чего это происходит? К примеру, на нефтеперерабатывающем заводе можно создать цифровой двойник установки пиролиза, выпускающей этилен. Honeywell Forge for Industrial поможет обеспечить равномерное оседание кокса на внутренней поверхности змеевика печи. Благодаря этому печь не придется останавливать из-за одного закоксованного змеевика, когда остальные змеевики еще находятся в рабочем состоянии. Замедление скорости коксования отдельного змеевика достигается за счет изменения баланса на огневом перегревателе. В результате предприятие продлевает срок работы установки пиролиза между сеансами техобслуживания.

Зачастую Honeywell тестирует разработки на собственных предприятиях. Так, Honeywell Forge Asset Performance Management — один из облачных пакетов, входящих в Honeywell Forge for Industrial, — недавно был запущен на предприятии Honeywell Performance Materials and Technologies в г. Ориндж (штат Техас, США). Пилотный проект превзошел все предварительные оценки по сокращению времени плановых и неплановых простоев, увеличению интервалов между техническим обслуживанием и выявлению неиспользованного потенциала производственного оборудования. В результате инвестиции удалось вернуть менее чем за шесть месяцев.

Выводы

Сегодня практически во всех отраслях усиливается конкуренция. И на оффшорных платформах, и на нефтеперерабатывающих заводах, и на горнодобывающих предприятиях, и на целлюлозно-бумажных комбинатах руководство стремится повысить эффективность использования активов. Для этого компании вкладывают значительные средства в программные решения, однако далеко не всегда могут использовать весь потенциал собранных данных.

Повысить качество решений, принимаемых на основе аналитики, можно за счет интеграции информации из разных экспертных систем. Наиболее актуальной сегодня представляется интеграция цифровых двойников оборудования и процесса. Такое объединение открывает новые возможности для повышения производительности и доходности предприятий.

Дальновидные лидеры объединяют данные и интеллект, создавая гибкое и взаимосвязанное будущее. Создание цифровых двойников — это первый шаг на пути к зеркальному миру для бизнеса, пишет на портале TechTarget старший управляющий директор Accenture и глобальный руководитель Accenture Technology Innovation Марк Каррел-Билиард.

Концепция цифрового двойника — цифрового представления физического объекта или процесса — не нова. NASA использовало нечто подобное еще в когда моделировало работу решения, которое должно было вернуть пострадавший космический корабль Apollo 13 домой. Сегодня цифровые двойники распространены как никогда широко, фактически наступает переломный момент — зарождение зеркального мира.

Что такое зеркальный мир?

Вскоре лидеры сделают данные и интеллект главными организаторами бизнеса, повышая гибкость в режиме реального времени в масштабе, перестраивая инновационные процессы и формируя совершенно новые экосистемы и партнерства. Предприятиям, которые медлят с внедрением цифровых двойников, будет сложно стать участниками рынков и экосистем будущего. И наоборот, те фирмы, которые уже сегодня создают интеллектуальных двойников своих активов и формируют первые зеркальные среды, станут теми, кто приблизит отрасли — и весь мир — к более гибкому и интеллектуальному будущему.

Путь к зеркальному миру: три вопроса, на которые предприятиям необходимо ответить.

1. Можете ли вы раскрыть потенциал своих данных?

Интеллектуальные двойники способны превращать данные в действенные, масштабные инсайты, но только если они опираются на полные и точные данные. COVID-19 показал, что предприятия не могут слепо полагаться на исторические данные — им необходимо проверять и корректировать свои модели по мере того, как меняется ситуация. Такой подход требует стратегии анализа данных в реальном времени, включающей в себя как IoT-устройства и датчики, так и инструменты для анализа и использования данных.

Научившись применять этот подход, предприятия смогут открыть новый способ понимания и ведения бизнеса. В качестве примера можно привести Ericsson и Vodafone, которые вместе с производителем электромобилей e.GO работают над созданием завода будущего, где машины подключаются к сети 5G, отправляя данные в центр сетевых операций, где развернут цифровой двойник завода. Последний используется для своевременного подключения процессов и интеллектуальных инструментов, которые расширяют возможности работников с помощью интеллекта, основанного на данных.

2. Можете ли вы свободно экспериментировать?

Разработка продуктов — отличный пример. Интеллектуальные двойники позволяют осуществлять проектирование на основе ИИ, когда люди и ИИ-системы итеративно работают вместе, сокращая сроки проектирования и производства. Они также позволяют осуществлять бóльшую часть проектирования посредством моделирования, поэтому физическое прототипирование может быть отложено на самый крайний срок, что экономит время и деньги.

Этим подходом вооружились Университет штата Оклахома и разработчик ПО Ansys. Они разработали цифровые двойники человеческих легких, затем смоделировали доставку лекарств для различных категорий пациентов с разными размерами частиц, скоростью вдыхания и начальным расположением. Экспериментируя с этими данными, они изобрели метод, который позволяет врачам повысить на величину до 90% точность доставки лекарств.

Применение интеллектуальных двойников выходит за рамки разработки продуктов и распространяется на такие области, как персонализация и безопасность — по сути, на любую область, где ориентированный на будущее интеллект и маневренность приносят пользу.

3. Видите ли вы общую картину?

В мире, где партнерство, совместные эксперименты и глобальное сотрудничество важны как никогда, понимания того, что происходит в организации в реальном времени, может оказаться недостаточно. Полная картина включает в себя изменения в цепочках поставок, партнерской экосистеме и государственных службах, которые попадают в вашу орбиту. Например, чтобы использовать цифровые двойники, Porsche сотрудничает с поставщиками материалов Borealis, Covestro и Domo Chemicals, а также с блокчейн-провайдером Circularise. Создавая цифровые двойники материалов, Circularise прокладывает цифровую нить через всю цепочку поставок, позволяя отслеживать материалы, а также такие показатели, как углеродный след и экономия воды.

В будущем организации смогут легко обмениваться проектами, информацией и знаниями между различными структурами и экосистемами, виртуально тестировать, совместную работу будущих продуктов и вести бизнес такими способами, которые раньше были просто невозможны. Хотя это будущее еще не пришло, зеркальный мир скоро станет основой, на которой будут работать предприятия.

Что такое цифровые двойники

Когда мы думаем о цифровых двойниках, мы вспоминаем изображения цифровых копий, которые встречаются в интернете. Однако с картинки абсолютно не понятно, что за функционал у этой копии? С одной стороны, у нас есть реальный объект, реальная площадка, оборудование, а с другой, есть модель — но для чего она нужна?

Можно разложить цифровой двойник на следующее определение: аналог физического устройства, цифровая модель или набор цифровых моделей, который позволяет оценивать и анализировать состояние объекта, изделия или процесса и получать полезную информацию.

Важная особенность цифрового двойника в том, что эти модели связаны с реальными датчиками, они отражают изделие или процесс настолько, что они функционируют в режиме реального времени — и мы получаем полезную информацию.

Цифровой двойник или машинное обучение

В чем плюсы использования цифровых двойников и машинного обучения? Где мы можем добиться максимальной выгоды?

Первое и самое важное — машинное обучение следует использовать там, где у нас большое количество информации: на этих данных можно построить статистические модели, и мы можем прогнозировать события, которые в исторических данных происходили. Почти невозможно предсказать события, которые не были размечены в исторических данных.

Здесь как раз может помочь физико-математическая модель (цифровой двойник): с ее помощью можно смоделировать критические неисправности, которые не повторялись ранее, которые мы не наблюдали в исторических данных, и когда у нас мало информации об объекте.

Иногда приходишь к заказчику и видишь, что данные у него вроде есть, но они где-то лежат, доступ к ним очень плохой. Тут на помощь приходит цифровой двойник, который помогает смоделировать ситуацию и построить модель, которая будет более точной.

Все зависит от задачи. Где-то быстрее построить модель машинного обучения, она будет работать под конкретный процесс, а где-то — цифровой двойник.

Приведу пример: поломка трансформатора на крупном предприятии может привести к большим потерям, и часто по данным такое нельзя распознать, но если у нас есть цифровой двойник, то можно выделить паттерны поведения этой модели из данных и предсказать поломку по косвенным признакам.

Что делать при нехватке данных? Устанавливать датчики, а второй вариант — это тот самый цифровой двойник, который может нам выдать виртуальную информацию о работе системы, когда мы можем его валидировать на имеющихся данных.

Мы работаем с крупными компаниями и смотрим на то, что у них происходит в данных. Всегда возникают задачи, где из данных можно выйти на некую бизнес-экономику, преобразовать эти данные в модель или в предиктивное состояние, оборудования или процесса, сократить упущенную выгоду. Очень много цифровыхрешений ищется для предиктивки процессов, которые могут нарушить работу комплекса оборудования.

Здесь льют металл

Мы делали пилотный проект с машиной непрерывного литья заготовок. Здесь суть в том, что мы не просто посмотрели по данным дефекты, а смогли их смоделировать.

У нас есть модель процесса непрерывного литья заготовок, мы на ней смоделировали возникновение дефектов и смогли определить критерии, когда возникал дефект, а когда его не было.

С цифровым двойником у нас есть те же самые данные, но мы можем посмотреть вглубь. Можем взять параметры, при которых у нас не было никакой информации, и смоделировать ситуацию.

Можно раздвинуть исследуемую область параметров и определить те выходы из модели, которых мы не видели только на данных. Чтобы можно было зашить в цифровой двойник любые конфигурации, делают параметрическую модель, где закладываются разные размеры.

Что такая модель может сделать? У нас есть температуры, есть напряжение и деформации, есть прогнозные функции дефектов — это когда мы вырабатываем критерии по виртуальным сенсорам, обязательно их валидируем и ищем корреляцию между внутренними параметрами и тем, что мы имеем на выходе из этого процесса.

По стоимости такого проекта очень сложно ориентироваться, потому что все зависит от задачи, от конкретного оборудования. Мы недавно делали тоже пилотный проект — анализировали процессы, происходящие с литьем металла в тигли. Казалось бы, задача нетривиальная, но там надо было отладить математическую модель, понять, как будет работать реальное оборудование, когда мы вливаем туда металл, а задача простая — определить параметры затвердевания металла, которые характеризуют его свойства, в зависимости от условий охлаждения. Надо сказать, что мы тоже над этой задачей работали порядка двух месяцев.

Еще один пример — это цифровой двойник прокатного стана. Это тоже металлургия, тоже процесс, когда идет производство готовой продукции. Мы для одной из наших задач отразили результаты численного физико-математического моделирования в виртуальной машине и наложили это все на образ цеха или оборудования. Получилось интересно с точки зрения визуализации.

Одно из направлений, которое здесь может заинтересовать, — удаленный контроль процесса: мы можем в режиме реального времени отобразить оператору текущие параметры в модели и с датчиков. Можно вывести сравнение этих параметров и вовремя предупредить об износе или нарушении работы прокатного стана.

Моделируем водородную топливную ячейку

Это проект, который делали у нас в лаборатории. Он не дотягивает до полноценного цифрового двойника, потому что мы не объединили это с данными, но то, что получилось, — это неплохая модель, которая помогает определить вид и форму топливной водородной ячейки.

Водородное топливо эффективно как источник энергии. У нас была такая задача — спроектировать оптимальный вид топливной ячейки. Задача не на уровне, когда есть эксплуатируемое оборудование и надо вытащить полезные функции из модели, чтобы следить за работой этого оборудования.

Решение такой задачи классическое: строится параметризованная геометрическая модель, на следующем уровне от CAD-модели мы переходим на уровень физики, когда закладываем туда тепломассообмен, излучение, течение газов. Необходимо было понять, каковы оптимальные форма и конфигурация топливной ячейки для того, чтобы выдавать наиболее эффективную мощность работы.

Такую модель создали. Формы довольно разнообразные: получается, что подход, когда мы имеем такую хорошую полноценную параметрическую модель, позволяет оценить различные конфигурации изделия. С помощью модели надо было подобрать минимальную высоту рабочей части, при которой у нас рабочие температуры соответствующих узлов находятся в заданном пределе. Проанализировали разные конфигурации ячеек и выбрали конкретную конфигурацию, которая удовлетворяла требованиям.

Двойник в комплексе

Суть в том, что на платформе можно объединить ряд моделей или цифровых двойников в единую технологическую цепочку, связать их с реальными данными с производства и получать максимальную выгоду от эксплуатации. Имея такой набор цифровых двойников на платформе, мы можем следить за функционированием объекта и определять, когда необходимо заменять оборудование, понять, когда завершается срок эксплуатации.

Читайте также:

- Что значит отклонения сердца в право

- Ювенальная юстиция как особая система отправления правосудия по делам несовершеннолетних

- Как накопить на права

- Какой элемент в описательной статьи описи является обязательным

- Что такое уведомление о проведенной государственной регистрации ограничения обременения права