Как осуществляют наладку станка кратко

Обновлено: 03.07.2024

Станки с ЧПУ обладают большой гибкостью по номенклатуре выпускаемой продукции, их можно быстро переналаживать на выпуск других деталей, причем переналадка занимает небольшое количество времени. Рассмотрим, как осуществляется наладка токарного станка с ЧПУ подробнее, а также наладка фрезерного станка с ЧПУ. Основным документом для наладки станка является карта наладки станка с ЧПУ, по которой и происходит собственно наладка станка с ЧПУ.

Наладку осуществляет наладчик, имеющий соответствующую квалификацию по данному типу оборудования, у него имеется полный доступ к настройкам станка, защищенных ключом, без этого ключа никто не сможет изменить ключевые настройки станка. После наладки станок передается оператору станка с ЧПУ и запускается производство деталей. Оператор следит за работой оборудования, осуществляет промежуточный контроль, установку заготовок и снятие деталей, а также выполняет множество других задач, но не относящихся к наладке станка.

I. Установка нулевой точки детали (G54, G55, G56, G57, G58, G59). Еще ее называют ноль программы, на токарном станке обычно используется одна точка G54, но может быть использовано и две — G54, G55, например, при наличии противошпинделя. Расположение точки G54 указывается в карте наладки, как правило её располагают на правом торце детали. Именно от этой точки и происходит отсчет координат перемещения инструмента в управляющей программе (УП). Таким образом программисту не принципиально, где находится нулевая точка станка и не нужно как-то к ней подстраиваться при создании УП, он оговаривает расположение нулевой точки на детали в карте наладки и этого достаточно для разработки УП.

На станке с ЧПУ нулевая точка детали (точка W) устанавливается в виде ее смещения от нулевой точки станка (точки М). Расположение нулевой точки станка (M) задается производителем станка и обычно расположена на оси Z и на торце шпинделя станка.

На стойке ЧПУ Fanuc смещение нулевой точки выглядит следующим образом:

А. Нажать Offset Settings

Б. Нажать Work (экранная кнопка). Экран будет выглядеть, как на рисунке ниже.

В. Ввести в точке G54 смещение по оси Z в соответствии с картой наладки.

II. Установить приспособление, патрон или необходимые кулачки. Произвести расточку кулачков или базовых поверхностей приспособления, в соответствии с размерами в карте наладки.

III. Собрать инструменты. В карте наладки станка с ЧПУ указаны все инструменты, необходимые для проведения операции. Необходимо установить все режущие пластины на резцы, сверла, и другие инструменты, также подобрать цанги, вспомогательные инструменты (адапторы, VDI и т.д.) для крепления инструментов на станке.

IV. Установить инструменты в револьверной голове токарного станка с ЧПУ. Установку инструментов необходимо провести в полном соответствии с картой наладки, т.е. позиции в револьвере должны соответствовать номерам позиций в карте наладки каждого инструмента.

V. Привязать инструменты. Станку необходимо указать точные вылеты инструментов, т.к. в УП указаны координаты перемещения вершины режущей кромки инструментов. Привязка инструментов может осуществляться разными способами. В современных станках с ЧПУ используется специальные приборы, предусмотренные конструкцией станка. Используя данные приборы, с помощью специального цикла станок сам привяжет инструмент.

При отсутствии подобных приборов привязать инструменты можно вручную методом касания, или как еще называют методом пробной стружки. Времени займет побольше, но это реальный выход.

Жмем пуск, аккуратно, т.к. можно врезаться в заготовку, поэтому можно Z5 и там концевой мерой померить расстояние z между резцом и торцем заготовки.

Также привязываются другие инструменты – резцы, сверла, фрезы. Сверло привязывается по оси Z. Можно не включать шпиндель, и использовать концевую меру, между торцем заготовки и вершиной сверла.

А копирование УП с картридера на станок с ЧПУ Fanuc — следующим образом:

1. Вставить картридер.

2. Вводим номер программы, например, O0002.

3. Нажимаем экранную кнопку стрелка вправо. Появятся новые экранные кнопки

4. Нажать экранную кнопку READ.

5. Нажать EXEC. Программа скопирована и открыта на экране.

6. Проверим, полностью ли скопировалась программа. Нажать M30 и курсор вниз.

VII. Производим обработку первой детали. Перед запуском убедиться в отсутствии столкновений инструментов со станком, заготовкой. Проверяем размеры детали, если они соответствуют технологическому эскизу, то станок настроен верно, если нет, то необходимо провести дополнительную подналадку станка для устранения причин несоответствия размеров. Возможно понадобится ввести корректоры на износ инструмента или принять другие меры.

Станок налажен и может осуществляться обработка всей партии деталей. Как видно, наладка токарного станка с ЧПУ осуществляется довольно просто. Таким образом можно быстро переналаживать станок на выпуск новых деталей. Однако есть необходимость еще большего снижения времени наладки станков с ЧПУ, так как станки должны работать, а не стоять в том числе и во время наладки. Для чего используются различные приборы, измерительные циклы для автоматической настройки инструментов и т.д. Помним, что при наладке допускается брак одна деталь, иногда 1-3% от партии, поэтому наладку осуществляем максимально точно, в идеале годная деталь должна получиться с первого раза.

Кроме того, четвертая промышленная революция Индустрия 4.0 переводит этот процесс совершенно на новый уровень. В инструменты внедряют чипы, которые станок считывает и понимает, что это за инструмент и зачем он нужен, и самостоятельно привязывает и может использовать их при указании обрабатываемой детали. Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Имеется возможность цифровой наладки станков с ЧПУ, которая обеспечивает отсутствие столкновений инструментов со станком, по сути осуществляется удаленная наладка станка с ЧПУ, и таким образом реальная наладка проходит более быстрее и точнее.

ГОСТ Р 54431-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Общие требования безопасности

Metal-working machines. General safety requirements

ОКС 13.110, 25.080

Дата введения 2012-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ОАО "ЭНИМС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

4 Стандарт разработан с учетом "Законодательных актов Европейского сообщества по машиностроению"*, Директивы Европарламента и Совета ЕС 2006/42 ЕС* (Объединенная директива по машиностроению) для гармонизации отечественных стандартов со стандартами Европейского сообщества

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает общие требования безопасности и распространяется на поступающие в эксплуатацию металлообрабатывающие станки всех видов, в том числе входящие в состав автоматических линий и роботизированных комплексов, а также на применяемые совместно с ними устройства, рассчитанные на подключение к питающей сети переменного тока напряжением до 1000 В между фазами и частотой до 200 Гц и постоянного тока до 1500 В, предназначенные для работы в климатических условиях УХЛ4 по ГОСТ 15150.

Специальные требования безопасности в зависимости от особенностей конструкции станка или условий его эксплуатации следует указывать в технической документации на конкретные виды станков.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р ИСО 12100-1-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология

ГОСТ Р ИСО 12100-2-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы

ГОСТ Р ЕН 12717-2006 Безопасность металлообрабатывающих станков. Станки сверлильные

ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

ГОСТ Р ЕН 12957-2007 Безопасность металлообрабатывающих станков. Станки электроэрозионные

ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ Р ИСО 14122-1-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями

ГОСТ Р ИСО 14122-2-2010 Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы

ГОСТ Р ИСО 14122-3-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 3. Лестницы и перила

ГОСТ Р ИСО 14122-4-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 4. Лестницы вертикальные

ГОСТ Р 51101-97 Станки металлообрабатывающие и деревообрабатывающие. Методы контроля требований безопасности

ГОСТ Р 51321.1-2007 (МЭК 60439-1:2004) Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

ГОСТ Р 51334-99 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ГОСТ Р 51335-99 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ГОСТ Р 51337-99 Безопасность машин. Температуры касаемых поверхностей. Эргономические данные для установления предельных величин горячих поверхностей

ГОСТ Р 51339-99 Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону

ГОСТ Р 51342-99 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств

ГОСТ Р 51343-99 Безопасность машин. Предотвращение неожиданного пуска

ГОСТ Р 51344-99 Безопасность машин. Принципы оценки и определения риска

ГОСТ Р 51345-99 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ГОСТ Р МЭК 60204-1-2007 Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ 12.0.002-80 Система стандартов безопасности труда. Термины и определения

ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.10-87 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.062-81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.107-85 Система стандартов безопасности труда. Шум. Станки металлорежущие. Допустимые шумовые характеристики

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения

ГОСТ ЕН 1837-2002 Безопасность машин. Встроенное освещение машин

ГОСТ 6697-83 Системы электроснабжения, источники, преобразователи и приемники электрической энергии переменного тока. Номинальные частоты от 0,1 до 10000 Гц и допускаемые отклонения

ГОСТ Р 54350-2011 Приборы осветительные. Светотехнические требования и методы испытаний

ГОСТ ИСО 8995-2002 Принципы зрительной эргономики. Освещение рабочих систем внутри помещений

ГОСТ 9146-79 Станки. Органы управления. Направление действия

ГОСТ 9411-91 Стекло оптическое цветное. Технические условия

ГОСТ ЕН 12415-2006 Безопасность металлообрабатывающих станков. Станки токарные с числовым программным управлением и центры обрабатывающие токарные

ГОСТ ЕН 12417-2006 Безопасность металлообрабатывающих станков. Центры обрабатывающие для механической обработки

ГОСТ ЕН 12626-2006 Безопасность металлообрабатывающих станков. Станки для лазерной обработки

ГОСТ ИСО 13851-2006 Безопасность оборудования. Двуручные устройства управления. Функциональные аспекты и принципы конструирования

ГОСТ ИСО 13855-2006 Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21752-76 Система "Человек-машина". Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система "Человек-машина". Рычаги управления. Общие эргономические требования

ГОСТ 22269-76 Система "Человек-машина". Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования

ГОСТ 22613-77 Система "Человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования

Наладка оборудования — это совокупность трудовых приемов, совершаемых с целью регулирования и согласования взаимодействия всех сборочных единиц оборудования, установления режимов обработки, пробного пуска оборудования и контроля обработанных деталей.

Размерной настройкой станка называется совокупность трудовых действий по обеспечению требуемой точности расположения режущего инструмента относительно установочных баз станка.

По окончании наладочных и настроечных работ оборудование должно обеспечить выполнение заданных функций с требуемой производительностью и качеством обработки. По характеру выполнения различают первоначальную и текущую наладку оборудования.

Первоначальную наладку выполняют по окончании монтажа станков на деревообрабатывающем предприятии, текущую наладку (настройку) — в процессе эксплуатации и после ремонта оборудования.

До выполнения работ по первоначальной наладке необходимо подготовить оборудование к пуску. Этот этап начинается после того, как станки установлены на фундаменты, к ним подведено электропитание, смонтирована система удаления отходов, осуществлена подача сжатого воздуха.

паспорт и руководство по обслуживанию станка;

конструктивные особенности и размещение основных сборочных единиц в станке;

действие органов управления и системы блокировок;

назначение всех рукояток, кнопок, переключателей и сигнальных лампочек;

общие и специальные правила техники безопасности, относящиеся к данному типу оборудования.

подготовить рабочее место наладчика;

удалить с оборудования антикоррозионное покрытие и промыть механизмы станка керосином (при необходимости);

протереть рабочие поверхности станка чистой ветошью и покрыть их тонким слоем индустриального масла И-20А (ГОСТ 20799—75). Не разрешается применять для очистки станка металлические предметы;

проверить заземление станка, состояние электроаппаратуры, изоляции проводов и ограждений движущихся частей;

смазать трущиеся соединения согласно карте смазки, находящейся в паспорте станка;

заполнить маслом емкости гидравлической системы;

проверить отсутствие забоин, заусенцев, ржавчины и других дефектов на рабочих поверхностях посадочных мест шпинделей, направляющих столов, суппортов и других узлов;

проверить разрежение в системе удаления отходов, подачу сжатого воздуха в пневмосистему, а также подачу электроэнергии;

проверить вручную плавность перемещения (на отсутствие рывков и заеданий) шпинделей, столов, суппортов и прочих движущихся частей станка;

подготовить режущий и контрольно-измерительный инструмент для выполнения наладочных работ;

подготовить необходимое количество пробных заготовок для пуска станка. Режущий инструмент и заготовки должны быть тщательно проверены на соответствие требованиям чертежа и технических условий. Негодные инструменты и заготовки следует изъять;

выверить правильность расположения режущего инструмента.

осуществить наладку отдельных элементов, а затем всего станка;

установить величины перемещений суппортов, головок, столов и других подвижных частей, отрегулировав положение упоров и ограничителей хода;

выбрать режим работы станка;

проверить правильность подвода и отвода рабочих органов, зажима и освобождения обрабатываемых заготовок;

произвести размерную настройку режущего инструмента согласно заданным размерам деталей;

выполнить пробную обработку деталей. После обработки необходимо проверить обработанные поверхности мерительными инструментами и в зависимости от полученных результатов и возможных отклонений выполнить частичную поднастройку или подналадку станка.

В процессе пробной обработки деталей наладчик должен внимательно следить за работой отдельных элементов станка. При выявлении каких-либо недостатков в работе (повышенный стук, скрип, недопустимый нагрев подшипников, разрушение режущих кромок резцов, забивание стружками элементов вытяжной системы, неправильный зажим заготовки на рабочей позиции) нужно выключить станок и устранить дефекты. В многошпиндельных станках наблюдение следует вести последовательно за каждым шпинделем, режущим инструментом, подающим и прижимным элементами.

При получении деталей, годных по геометрической форме, размерам и шероховатости поверхности, станок можно считать готовым к работе.

В процессе устранения неисправностей и при плановых ремонтах станка нарушается его первичная наладка. В этом случае надо повторно провести первичную наладку станка или отдельных его элементов.

проверить наличие режущего инструмента и его исправность (отсутствие внешних дефектов);

очистить элементы станка от стружки и пыли; снять или отомкнуть ограждения;

осмотреть подвижные элементы на отсутствие неисправностей и при необходимости выполнить мелкий ремонт;

проконтролировать наличие смазки в механизмах и на направляющих. При обнаружении неполадок устранить дефекты и обеспечить подачу смазки;

произвести переналадку станка согласно заданному размеру и форме обрабатываемой детали, затем осмотреть его на отсутствие видимых неисправностей: незакрепленных ограждений, суппортов, направляющих линеек, упоров и т. п.;

опробовать станок на холостом ходу, чтобы выявить неисправности и устранить их;

произвести пробную обработку деталей и замерить их;

по результатам контрольного замера произвести поднастройку, после чего повторно обработать и замерить детали.

§ 4. Методы настройки деревообрабатывающих станков

При настройке станка на заданные размеры обработки обеспечивают требуемую точность расположения режущего инструмента относительно установочных элементов станка (столов, направляющих линеек, упоров). Настройка станков бывает статическая и путем обработки пробных деталей.

Статическую настройку выполняют на неработающем станке (рис. 9) так, чтобы расстояние от лезвия режущего инструмента 2 до установочной базы 1 было равно заданному размеру детали по чертежу. Однако размер обработанной детали оказывается больше или меньше требуемого. Для компенсации возникающих отклонений в расположение режущего инструмента заранее вводят поправку ∆п и рациональный настроечный размер хн вычисляют по формулам: хн = D — ∆п — для деталей, обра-батываемых по толщине, ширине или длине; хн = D – ∆п — для получения внутренних размеров (отверстий, пазов), выбираемых в детали, где D — размер детали, который должен быть получен после обработки.

Когда настройка ведется посредине поля допуска детали,

где Dнаиб, Dнаим — наибольший и наименьший предельные размеры детали по чертежу.

Поправку ∆п для каждого станка определяют опытным путем (в среднем она равна 0,1 мм).

В зависимости от типа применяемых средств различают следующие виды настройки.

Статическая настройка с использованием встроенных в станок измерительных устройств. К ним относятся механизмы настройки с ручным приводом, снабженные встроенными устройствами в виде лимбов, шкал, нониусов или цифровыми отсчетными устройствами. Наладчик перемещает рабочий орган на требуемый настроечный размер и одновременно визуально контролирует величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) заключается в регулировке положения инструмента до касания его лезвий рабочей поверхности шаблона. Шаблон изготовляют из легкого металла, древесно-слоистого пластика или древесины твердых пород. Предельное отклонение на рабочий размер шаблона должно быть меньше предельного отклонения на размер детали, подлежащей обработке. Часто в качестве эталона используют ранее изготовленную на станке деталь. Эталоны целесообразно применять при настройке многошпиндельных станков, а также в тех случаях, когда учитывают одновременно несколько настроечных размеров или взаимных положений режущих инструментов, обрабатывающих деталь сложной формы. Настройка станка по эталону в ряде случаев не обеспечивает требуемой точности и не является окончательной. После обработки некоторого количества деталей необходимо дополнительно регулировать и поднастраивать станок.

Статическую настройку станка с помощью универсальных измерительных приборов целесообразно использовать для станков, налаживаемых на один настроечный размер или не имеющих встроенного отсчетного устройства. В качестве измерительного инструмента применяют индикаторные стойки, микрометры, штангенциркули.

Контроль перемещения рабочего органа в момент его регулировки позволяет достичь высокой точности настройки. Однако универсальные приборы нельзя использовать для настройки элементов, к которым затруднен доступ.

Статическая настройка с помощью настроечно-измерительных приспособлений позволяет осуществлять настройку с высокой точностью. Приспособления конструируют для конкретного станка. Они могут быть оснащены универсальными измерительными средствами (индикаторами).

Настройка станка путем обработки пробных деталей. Станок настраивают сначала с помощью встроенного в станок отсчетного устройства или других средств, используемых при статической настройке (рис. 10). Предварительную настройку выполняют с меньшей точностью, чем статическую. Обычно величина первоначального настроечного размера х'и существенно отличается от величины среднего размера детали (Dнаяб + Dнаим)/2 и выбирается такой, чтобы при обработке деталей по толщине (длине или ширине) размер их получился несколько большим, чем нужно. Это исключает появление неисправимого брака. После предварительной грубой настройки станка обрабатывают пробные заготовки (3. 5 шт.). Полученные детали контролируют калибром или измеряют мерительным инструментом.

Настройку путем обработки пробных деталей с контролем их размеров предельным калибром осуществляют тем же рабочим калибром, который используют в дальнейшем при контроле деталей всей партии (рис. 10, а). Если размер х1 одной пробной детали (или нескольких деталей) находится в пределах допуска ?, то настройка считается правильной и разрешается обрабатывать всю партию деталей.

Настройка по пробным деталям с измерением их размеров универсальным мерительным инструментом с отсчетным устройством (микрометр, индикаторная скоба, штангенциркуль) позволяет определить по результатам измерений среднее значение размера х трех — пяти пробных деталей и поле рассеяния ? размеров (рис. 10, б). Величину поднастройки ∆н, которую нужно скорректировать перемещением режущего инструмента, определяют по формуле

где х — среднее значение размеров всех пробных деталей; D — средний размер детали по чертежу.

В результате поднастройки получают новое значение настроечного размера хн. Если этот размер находится в пределах допуска ?, обрабатывают всю партию деталей.

Рассмотренный метод расчета величины поднастройки применяют при обработке небольших партий деталей, когда износ инструмента невелик и не может оказать существенного влияния на точность обработки. В процессе обработки крупных партий деталей, сопровождаемой быстрой потерей точности (рис. 6, в), величину поднастройки ∆к определяют по формуле

∆к = х — D + а,

где а — возможное увеличение размера деталей от систематических переменных погрешностей, вызываемых износом инструмента или его смещением в конце обработки партий деталей. Эту величину назначают, исходя из опыта обработки партий аналогичных деталей на данном станке.

Таким образом удается увеличить период работы станка без поднастройки и, следовательно, повысить производительность труда.

В наладке деревообрабатывающих станков нередко используют принцип взаимозаменяемости. При этом изношенный режущий инструмент заменяют другим, таких же линейных размеров или диаметра, устанавливая его по точным базовым элементам станка без дополнительной поднастройки. Следует применять режущий инструмент с механическим креплением многогранных неперетачиваемых взаимозаменяемых пластин из твердого сплава. Замену затупившейся пластины или ее поворот для использования неработавшей грани производят за короткое время. Специальных настроечных приспособлений не требуется, и наладка станка предельно упрощается.

Контрольные вопросы

1. Расшифруйте буквенно-цифровой индекс станков С2ФЗ и ЩД10-8

2. Перечислите классы точности деревообрабатывающих станков.

3. Укажите способы проверки радиального, осевого и торцового биения вала.

4. В какой последовательности подготавливают станок к первоначальному пуску?

Числовое программное управление (ЧПУ) широко используется в станках различного типа. Оно позволяет автоматизировать процесс, повысить точность и изготавливать сложные детали. Однако для того, чтобы станок выполнял задуманную операцию, необходима правильная наладка ЧПУ. Порядок и правила ее проведения заслуживают особого внимания.

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

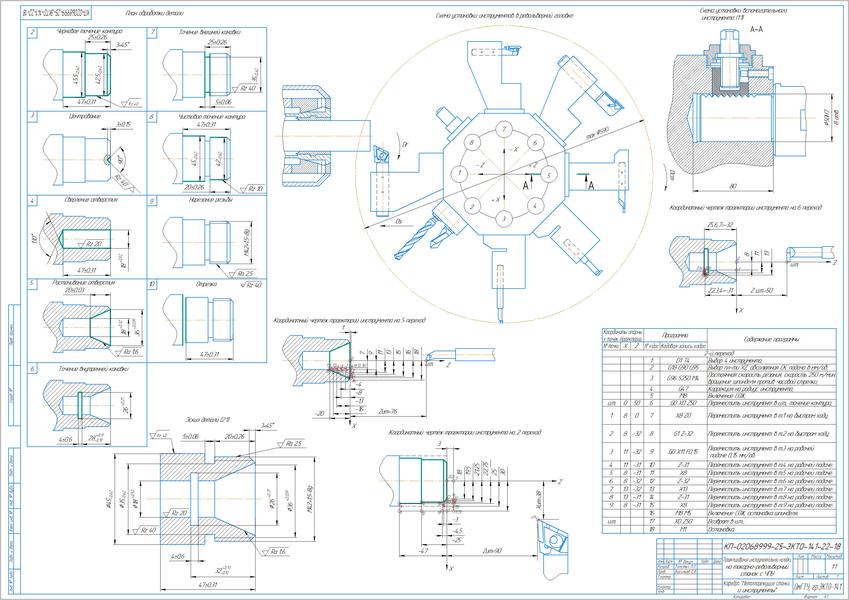

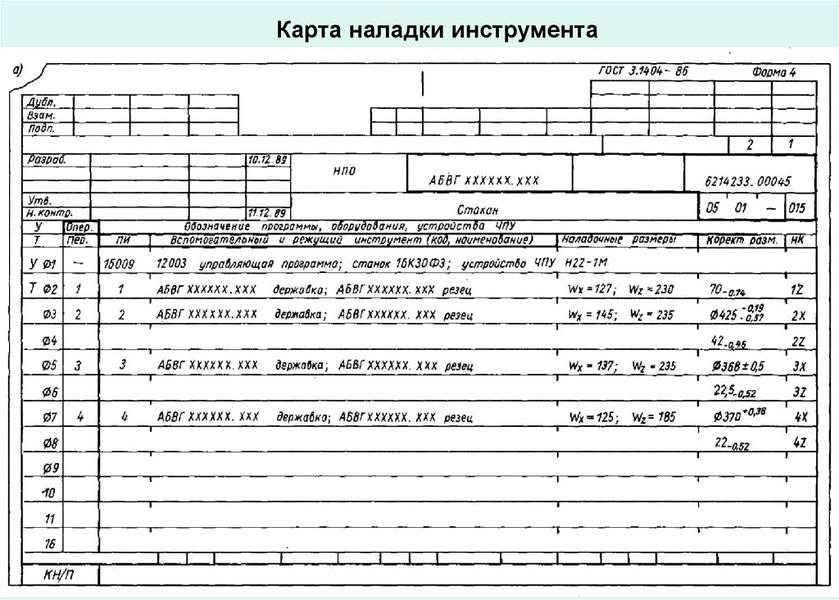

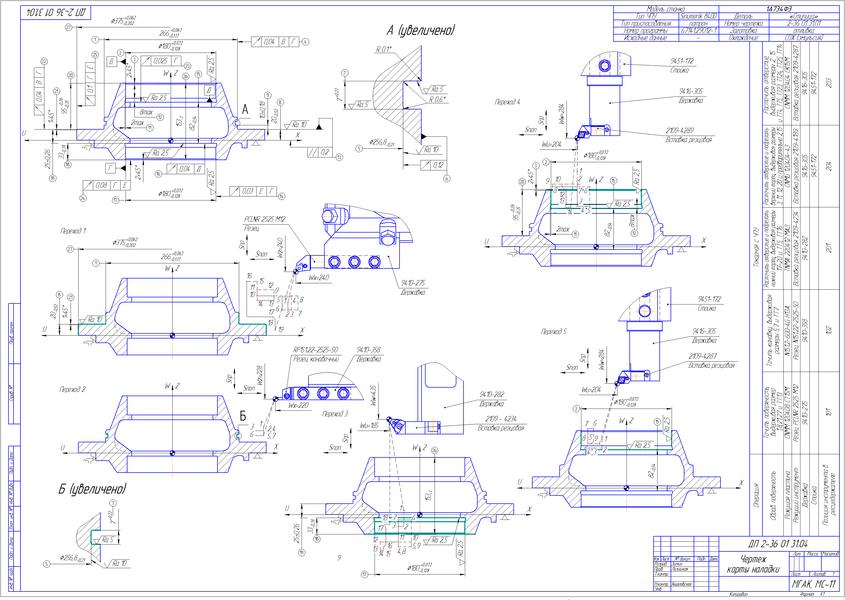

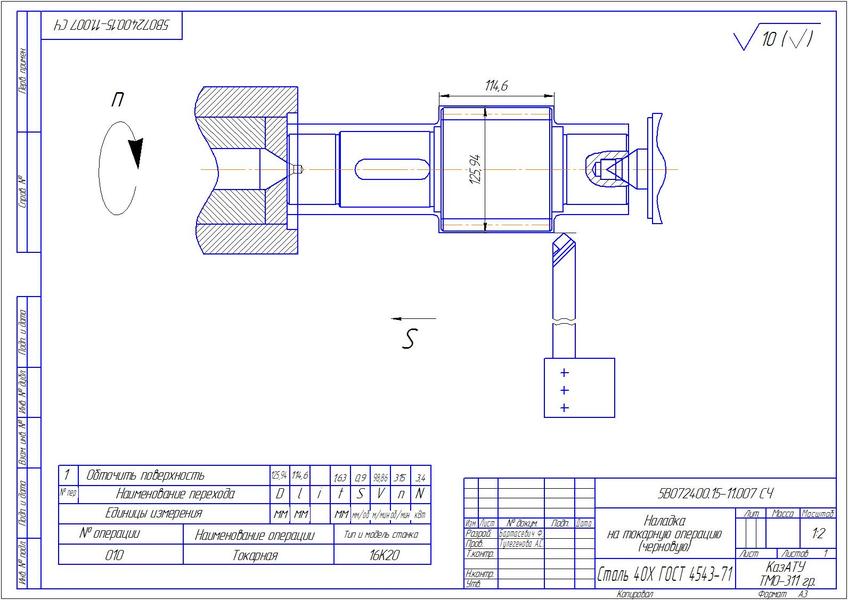

Карта наладки станка (КНС) с ЧПУ — это расчетно-технологическая карта, в которой на плоском изображении (чертеже) отображается статистика изменения производственного процесса для визуального восприятия его основной сути. Она является основным документом для наладчика оборудования при подготовке его к выполнению конкретной операции, а также для комплектовщика и настройщика рабочего инструмента при его подборе.

В КНС отражаются наиболее важные параметры: необходимый инструмент (основной и вспомогательный), его расположение на станке и применение; размерная цепь системы на всех стадиях рабочего процесса; технологические режимы процесса; конфигурация конечного результата с указанием основных ориентиров (опорных точек); исполнительные размеры.

Разрабатывает КНС технологическая служба предприятия. Технолог вносит в нее результаты окончательной отработки конкретной технологической операции. Оформленная графически карта передается наладчику ЧПУ, который после соответствующей обработки вносит ее в программу станка. После ввода она становится доступной оператору, и ему достаточно найти нужную КНС при необходимости выполнения определенной операции. Станок обеспечит операцию без дополнительной настройки, по предыдущим данным.

Использование КНС вполне обосновано. При выполнении на одном станке разнотипных операций в разной последовательности устраняется необходимость проведения наладки при каждом переходе. Производство какой-либо детали может прекратиться на длительное время, но в последующем возникает необходимость его возобновления. С КНС не надо разрабатывать техдокументацию вновь. Достаточно воспользоваться памятью компьютера и вывести ранее использовавшуюся карту. Наконец, при смене всего обслуживающего персонала возникает необходимость освоения новыми сотрудниками всего производимого ассортимента. На это потребуется время. При наличии КНС достаточно просто запустить ее для установки нужных режимов.

Что такое комментарии в карте наладки?

В ККНС рекомендуется отражать такие сведения:

- наименование обрабатываемого изделия;

- дата составления;

- номера заказа (КНС);

- материал изделия;

- информация о системе координат;

- перечень технологических операций;

- параметры рабочего инструмента (наименования, размеры).

У систем управления достаточно часто имеются ограничения по работе с ККНС, т. к. воспринимаемый объем лимитируется 32 символами. Для расширения возможности устанавливаются стойки с полноразмерной клавиатурой (СЧПУ). При этом стойка должна поддерживать символы на кириллице.

Содержание карты наладки для станков с ЧПУ

Для полного понимания системой команд в КНС нужно внести такие сведения:

- модель и марку станка и СЧПУ;

- наименование конечного изделия и УП;

- эскиз изделия с указанием номеров поверхностей по очередности их обработки, расположение по отношению к рабочему органу станка;

- название и порядковые номера рабочих инструментов;

- информацию о приспособлениях, необходимых для установки на станок для проведения операции;

- перемещения (вылеты) инструментов по осям;

- очередность выполнения операций;

- координаты начальных точек рабочих органов и координаты начала обработки.

Порядок оформления

Оформление КНС осуществляется в такой последовательности:

- В обычной (прямоугольной) системе координат чертится эскиз обрабатываемой детали. Отмечается точка, с которой начинается обработка (исходная точка).

- Размечается расположение крепежных точек (зон) на станке с учетом выбираемой оснастки.

- Указывается траектория движения рабочего инструмента в данной системе координат.

- На траектории инструмента устанавливаются опорные точки с цифровым обозначением и указанием направления движения с помощью стрелок.

- Отмечаются точки контроля, в которых запланирована краткосрочная остановка станка для проверки правильности и точности обработки.

- На каждом участке обработки отмечаются ее режимы.

- Особым образом выделяются опорные точки, координаты которых определяются непосредственно по КНС.

- Наносятся дополнительные сведения, уточняющие особенности обработки – последовательность операций, характеристики инструмента и т. п. Можно использовать цифровое или буквенное обозначение.

При разработке КНС рекомендуется учитывать такие нюансы:

- Желательно совместить проведение рабочих и холостых операций.

- Наиболее объемные и тяжелые операции выполняются первыми.

- При обработке изделий сложной конфигурации используется чистовой и черновой инструмент.

- В процессе обработки может изменяться жесткость, что необходимо учитывать при определении порядка операций.

- Надо исключить соударения заготовки и инструмента на холостом ходу.

Важно! Оформление КНС часто производится технологом вручную. В настоящее время есть CAD/CAM-системы, которые составляют документ в автоматическом режиме при введении программы на обработку конкретной детали.

Разработка управляющей программы для станков с ЧПУ

Для проведения необходимой операции на станке УП должна задать траекторию движения рабочего инструмента. Расчетные данные записываются на носитель с помощью определенной последовательности фраз. В такие фразы помещается нужная геометрическая и технологическая информация, которая необходима для обработки конкретного участка заготовки.

Порядок фраз должен полностью соответствовать последовательности осуществления технологических приемов. Все фразы включают определенное количество сторон перфоленты, причем каждой из них соответствует запись в форме кодовых символов и знаков. Несколько строк в пределах фразы с определенной последовательностью формируют программу для одного рабочего органа станка. Может применяться 2 варианта записи УП: с кадрами, т. е. постоянной длиной фраз, или с изменяющейся их длиной.

Рекомендации по работе с технологической документацией

Для того чтобы осуществить настройку любого станка с ЧПУ, требуется такая технологическая документация:

- КНС;

- эскизы по каждой отдельной операции (операционные эскизы);

- расчетно-технологическая карта;

- операционная карта режимов.

На крупных производственных предприятиях используется весь комплект стандартизованной документации. В настоящее время большинство организаций переходит на оформление и порядок ее использования по собственным, внутренним, правилам. Небольшие фирмы, имеющие 1–2 станка с ЧПУ и ограниченную номенклатуру изделий, вообще отказываются от использования карт. На станках УП четко отрегулированы и не требуют внесения корректировок. К тому же архаикой выглядят и перфоленты. Однако использование КНС и для них порой становится острой необходимостью. Карты требуются при восстановлении выпуска деталей, производство которых давно прекращено, или при значительном обновлении штата операторов станков.

Образцы

Обрабатывающие станки разного типа имеют свои специфические характеристики и предназначены для проведения определенных операций. Для них значительно различаются и КНС, т. к. требуется различный инструмент, да и сама траектория движения существенно различается.

Фрезерного станка

В КНС для фрезерного станка с ЧПУ вносятся такие сведения:

- сведения об обрабатываемой заготовке (наименование, расположение и т. п.);

- чертеж в формате А1;

- операционная карта.

Для универсального фрезерного станка с ЧПУ КНС можно здесь.

Образец карты наладки:

Оформление КНС фрезерных станков производится с учетом ЕСТД ГОСТ 3.1404.74. Этот документ регламентирует карту обработки с правилами комплектования инструментами и технологической оснасткой.

Токарного станка

В КНС токарного станка с ЧПУ обязательно указываются такие нюансы: указание по применению зажимных приспособлений и порядок их подготовки, размер исходной заготовки и конечной детали, список основного рабочего (резцов) и вспомогательного инструмента с указанием расположения точек режущих кромок относительно опорной точки станка, координаты начальной точки обработки. В станках патронного типа начало координат, как правило, находится на пересечении оси шпинделя с зеркалом зажимного патрона.

Образец КНС токарного станка с ЧПУ:

Для обеспечения точной работы станков с ЧПУ необходима профессиональная наладка. Ее проводит специалист-наладчик по установленным правилам для конкретного типа оборудования. Управляющая программа разрабатывается с учетом основных параметров заготовки и процесса обработки, а при наладке вносятся необходимые корректировки. Для сохранения в памяти результатов настроек оформляется карта наладки станка.

Читайте также: