Как обеспечить шероховатость поверхности

Обновлено: 17.05.2024

ШЕРОХОВАТОСТЬ И ВОЛНИСТОСТЬ ПОВЕРХНОСТЕЙ

Под шероховатостью поверхности понимают совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовую длину стандарт определяет как длину базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия имеет идеальную геометрическую форму, соответствующую номинальному профилю рассматриваемой поверхности. Она может быть прямой, дугой окружности, или иметь иную форму, которая определяется нормальным сечением номинальной поверхности плоскостью.

Шероховатость поверхности описывают характеристиками и параметрами микронеровностей профиля, получаемого путем сечения реальной поверхности плоскостью, направленной по нормали к ней. В случае, когда к реальной поверхности может быть проведено множество нормальных секущих плоскостей, выбирают сечение, имеющее максимальные параметры шероховатости, если направление измерения шероховатости не оговорено специально. Так к номинально плоской поверхности секущие плоскости могут быть проведены в любом нормальном направлении, а к номинально цилиндрической – либо через ось, либо перпендикулярно к ней.

Параметры шероховатости оценивают с использованием системы координат, одной из осей которой является средняя линия профиля m (рис.1).

Средней линией профиля m называется базовая линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины сумма квадратов расстояний y1…yi точек профиля до этой линии минимальна. На профилограмме, представляющей реальный профиль, средняя линия профиля проходит таким образом, что площади между контуром профиля и линией m, расположенные выше и ниже средней линии в пределах длины l, должны быть равны между собой.

Числовые значения базовой длины l по ГОСТ 2789-73 выбирают из ряда значений, мм: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Выбор базовой длины приходится увязывать со значениями параметров шероховатости оцениваемого профиля. Недостаточная длина не обеспечит представительности оценки параметров, а слишком большая – приведет к искажению оценки параметров из-за влияния макрогеометрии.

Характеристики и параметры шероховатости поверхностей устанавливает ГОСТ 2789-73, требования которого распространяются на поверхности изделий независимо от их материала и способа изготовления (исключение составляют ворсистые, пористые и аналогичные поверхности). При определении параметров шероховатости местные дефекты поверхности (раковины, трещины, вмятины, царапины и т.д.) из рассмотрения исключаются.

Стандарт устанавливает для количественной оценки шероховатости шесть параметров: три высотных (Ra, Rz, Rmax), два шаговых (Sm, S) и параметр tр, характеризующий относительную опорную длину профиля.

Рис. 1. Профиль поверхности (к определению параметров шероховатости)

Наибольшая высота неровностей профиля (Rmax) определяется расстоянием между линией выступов профиля и линией его впадин в пределах базовой длины:

Rmax = yрmax + yvmax,

где yрmax – высота наибольшего выступа профиля;

yvmax – глубина наибольшей впадины профиля.

Линия выступов профиля – линия, эквидистантная его средней линии, проходящая через высшую точку профиля в пределах базовой длины. Линия впадин профиля строится аналогично, но проходит через самую низко расположенную точку профиля.

Среднее арифметическое отклонение профиля (Ra) определяется как среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

,

или, более строго,

где l – базовая длина, на которой оценивается значение параметров шероховатости;

n – число выбранных точек профиля на базовой длине.

Числовые значения Ra по ГОСТ 2789-73 приведены в табл. 1. Жирным шрифтом выделены предпочтительные значения.

Шероховатость поверхности, обработанной на токарном станке, и причины ее образования. Наповерхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок, подобные резьбе, вполне отчетливо заметные при крупной подаче s и обнаруживаемые лишь при помощи специальных приборов, если подача невелика.

Такие неровности расположены в направлении подачи и образуют поперечную шероховатость в отличие от продольной шероховатости образуемой неровностями в направлении скорости резания v. О происхождении последних неровностей будет сказано ниже.

Шероховатость поверхности уменьшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры шероховатости, получающиеся при токарной обработке.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения.

Скорость резания существенно влияет на образование шероховатости поверхности. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60— 70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин шероховатость поверхности получается наименьшей. Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

Значительное влияние на шероховатость поверхности оказывает применяемый при обработке состав смазочно-охлаждающей жидкости. Наилучшие результаты получаются, если жидкость содержит минеральные масла, мыльные растворы и другие вещества, повышающие ее смазочные свойства.

Опыты ряда исследователей показали, что неровности режущей кромки резца, получившиеся вследствие некачественности доводки его, переносятся на обработанную поверхность в увеличенных размерах.

Степень затупления резца также влияет на шероховатость поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца шероховатость поверхности увеличивается.

Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности.

На шероховатость обработанной поверхности влияют и вибрации, возникающие в процессе резания. Особое значение в этом случае приобретают чрезмерные зазоры в направляющих суппорта и в подшипниках, неточности зубчатых передач станка, плохая балансировка вращающихся частей станка, недостаточная жесткость обрабатываемой детали, углы резца, его вылет и многие причины, отмеченные в разных главах книги. Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности.

Классификация и обозначения шероховатости поверхностей. ГОСТ 2789—59 устанавливает 14 классов чистоты (шероховатости) поверхности. Обозначения этих классов, указываемые на чертеже детали, приведены в табл. 5.

Шероховатость поверхностей деталей машин определяется путем сопоставления данной поверхности с эталонами шероховатости (рис. 68), или более точно — посредством специальных приборов. Оценка шероховатости обработанной поверхности по эталонам (образцам) производится на рабочих местах методом сравнения. Образцы выпускаются для разных видов обработки (точения, фрезерования и т. п.) и для различных металлов (стали, чугуна и т. п.), для классов чистоты от V4 до V13.

Приборы оптические (профилометры, двойной микроскоп Линника, микроинтерферометры), а также щуповые (профилографы, профилометры и др.) используются главным образом в измерительных лабораториях. С помощью таких приборов измеряется величина высоты неровностей Rz или другой параметр определения шероховатости — среднее арифметическое отклонение профиля Ra. Среднее значение высоты неровностей для некоторых классов чистоты, обеспечиваемых токарной обработкой, составляет в мкм:

Δ7. 3,2—6,3

Δ6. 6,3—10

Δ5. 10—20

Δ4. 20—40

Δ3. 40—80

Шероховатости поверхностей грубее 1-го класса обозначаются в чертежах знаком \J , над которым указывается высота неровностейRz в микрометрах, например, Яz500У . Поверхности, не подвергаемые обработке, обозначаются в чертежах знаком ∞.

С 1 января 1975 г. ГОСТ 2789—59 заменяется новым ГОСТ 2789—73, который вводит дополнительные параметры шероховатости поверхности (шесть вместо двух), новые обозначения классов шероховатости и др.

Условия, от которых зависит точность обработки деталей на токарных станках. Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть совершенства точных размеров и правильной формы ее невозможно.

Основные причины образования погрешностей, возникающих при токарной обработке, рассматриваются ниже.

Погрешности, вызываемые неточностью станка и зажимного приспособления. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента, а также в результате его износа. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит прежде всего от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности .

Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу.

Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и неправильным пользованием им. Такие погрешности могут быть результатом некачественного изготовления измерительного инструмента или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Погрешности, вызванные первой из указанных причин, редко встречаются при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

Естественный износ измерительных инструментов не должен являться причиной неточности измерений, если в данной мастерской хорошо организован и действует периодический контроль инструментов, осуществляемый специальными лицами.

Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута (опытным рабочим) при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали.

ШЕРОХОВАТОСТЬ И ВОЛНИСТОСТЬ ПОВЕРХНОСТЕЙ

Под шероховатостью поверхности понимают совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовую длину стандарт определяет как длину базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия имеет идеальную геометрическую форму, соответствующую номинальному профилю рассматриваемой поверхности. Она может быть прямой, дугой окружности, или иметь иную форму, которая определяется нормальным сечением номинальной поверхности плоскостью.

Шероховатость поверхности описывают характеристиками и параметрами микронеровностей профиля, получаемого путем сечения реальной поверхности плоскостью, направленной по нормали к ней. В случае, когда к реальной поверхности может быть проведено множество нормальных секущих плоскостей, выбирают сечение, имеющее максимальные параметры шероховатости, если направление измерения шероховатости не оговорено специально. Так к номинально плоской поверхности секущие плоскости могут быть проведены в любом нормальном направлении, а к номинально цилиндрической – либо через ось, либо перпендикулярно к ней.

Параметры шероховатости оценивают с использованием системы координат, одной из осей которой является средняя линия профиля m (рис.1).

Средней линией профиля m называется базовая линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины сумма квадратов расстояний y1…yi точек профиля до этой линии минимальна. На профилограмме, представляющей реальный профиль, средняя линия профиля проходит таким образом, что площади между контуром профиля и линией m, расположенные выше и ниже средней линии в пределах длины l, должны быть равны между собой.

Числовые значения базовой длины l по ГОСТ 2789-73 выбирают из ряда значений, мм: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Выбор базовой длины приходится увязывать со значениями параметров шероховатости оцениваемого профиля. Недостаточная длина не обеспечит представительности оценки параметров, а слишком большая – приведет к искажению оценки параметров из-за влияния макрогеометрии.

Характеристики и параметры шероховатости поверхностей устанавливает ГОСТ 2789-73, требования которого распространяются на поверхности изделий независимо от их материала и способа изготовления (исключение составляют ворсистые, пористые и аналогичные поверхности). При определении параметров шероховатости местные дефекты поверхности (раковины, трещины, вмятины, царапины и т.д.) из рассмотрения исключаются.

Стандарт устанавливает для количественной оценки шероховатости шесть параметров: три высотных (Ra, Rz, Rmax), два шаговых (Sm, S) и параметр tр, характеризующий относительную опорную длину профиля.

Рис. 1. Профиль поверхности (к определению параметров шероховатости)

Наибольшая высота неровностей профиля (Rmax) определяется расстоянием между линией выступов профиля и линией его впадин в пределах базовой длины:

Rmax = yрmax + yvmax,

где yрmax – высота наибольшего выступа профиля;

yvmax – глубина наибольшей впадины профиля.

Линия выступов профиля – линия, эквидистантная его средней линии, проходящая через высшую точку профиля в пределах базовой длины. Линия впадин профиля строится аналогично, но проходит через самую низко расположенную точку профиля.

Среднее арифметическое отклонение профиля (Ra) определяется как среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

,

или, более строго,

где l – базовая длина, на которой оценивается значение параметров шероховатости;

n – число выбранных точек профиля на базовой длине.

Числовые значения Ra по ГОСТ 2789-73 приведены в табл. 1. Жирным шрифтом выделены предпочтительные значения.

В процессе шлифования шероховатость обрабатываемой поверхности зависит от режима обработки и правки, характеристики круга, свойств обрабатываемого материала, вибраций и других причин.

Влияние режима шлифования. Влияние подач. Высота микронеровностей возрастает с увеличением радиальной силы и всех, видов подач. Эта зависимость определяется степенной функцией с показателем степени 0,4—0,5. Колебания показателей степени в этой зависимости, наблюдаемые в работах некоторых отдельных исследователей, по-видимому, объясняются разными режимами правки, погрешностями измерения высоты мнкронеровно — стей и малым объемом экспериментов.

Влияние выхаживания. При выхаживании упругая система возвращается в исходное положение, при этом уменьшается натяг в системе, вместе с «им и глубина (Внедрения зерен в обрабатываемую поверхность. На основе общей теории рабочего цикла (25, 28] время выхаживания возрастает с увеличением поверхности обработки, с увеличением соотношения натягов системы в начале и конце выхаживания, с уменьшением жесткости системы и режущей способности круга и др. С увеличением времени выхаживания снижается натяг системы, при этом изменяются условия работы круга. Переход в область работы с преобладающим притуплением способствует уменьшению неровностей. Исследования выполненные в НИИТАВТОПРОМе, под твердили снижение высоты неровностей с увеличением времени выхаживания (рис. 49). Шероховатость определяется режимом шлифования в конце

цикла. При выхаживании улучшается шероховатость на 3—4 разряда, при этом высота неровностей снижается в начале быстрее, в дальнейшем снижение замедляется.

Влияние окружной скорости круга. С увеличением скорости круга возрастает количество зерен, участвующих в процессе шлифования, а это приводит к уменьшению глубины врезания

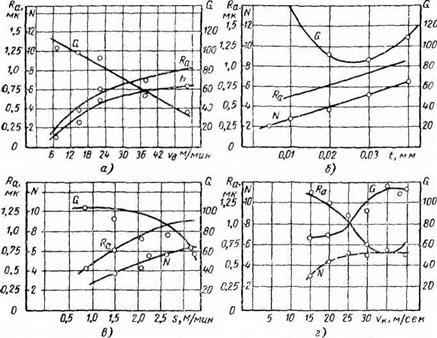

Рис. 50. Зависимость высоты шероховатости Ra удельного съема металла О и мощности шлифования N от:

а — скорости вращения детали (м/мин); б — подачи на глубину (мм); в—продольной

подачи (м/мин); г — окружной скорости круга (м/сек)

отдельных зерен, что соответствует снижению высоты неровно — стей. При экспериментах [18, 19] получена зависимость между средним арифметическим отклонением Ra и скоростью круга:

Значения для показателя степени а колеблются в пределах 0,7—0,8.

При мелкозернистых кругах, например М20 и мельче, приходится ограничивать скорость круга из-за появления прижогов. На рис. 50 приведены зависимости, полученные в лаборатории

Блияние характеристики шлифовального круга. Влияние зернистости круга. Исследования [28] показали наличие зависимости (рис. 51)

где значения показателей степени а колеблются в пределах 0,5—0,7. Для достижения шероховатости поверхности V 10, 11 и 12-го классов чистоты рекомендуют применять круги зернистостью от ЭБ40 до ЭБМ14.

Влияние твердости и структури круга. С повышением твердости круга снижается шероховатость. Получение лучшей поверхности при более твердых кругах объясняется различием в выкрашивании зерен при правке. Это подтвердили Л. В. Аба — нов [1] профилографированием кругов разных твердостей после правки и Н. Н. Васильев [7] — анализом зернистости отходов после правки.

К. Ватанабэ получил следующую зависимость шероховатости от характеристики круга:

где Нк — твердость круга, обозначаемая порядковым № по шкале Нортона;

Ст — структура круга (процент содержания абразивного зерна в объеме круга).

На рис. 52 показана зависимость шероховатости от Ra: твердости круга при разной зернистости. По исследованию других авторов эта зависимость (рис. 53) не носит моно — 0.20 тонного характера: сначала с увеличением твердости круга 0.Ю уменьшается шероховатость, с дальнейшим увеличением твердости шероховатость возрастает. Объяснение этому можно найти в изменении характера работы круга. С увеличением твердости круга возможен переход из области смешанного характера износа круга в область работы с налипанием металла на поверхность зерен, что вызывает увеличение шероховато-

сти поверхности. Это подтверждается Л. Ландбергом [73] при шлифовании стали с ов =60—70 кГ/мм2 кругами твердостью М3, СТ2 и СМ2. Наилучшие результаты получены при работе кругами с твердостью СМ2, хуже — при СТ2 и самые худшие результаты — при твердости М3.

Влияние абразива и связки. По данным Н. И. Волского [8], при чистовом шлифовании меньшая шероховатость получается при шлифовании кругами из карбида кремния сравнительно с

Рис. 53. Зависимость высоты шероховатостей Ra от поверхности круга — /—по данным А. А. Михайлова для иа — ружного круглого шлифования; 2 и 3—по данным А. В. Смагина для разрезания абразивными кругами

например, при вулканитовой и бакелитовой связке уменьшается шероховатость. Круги с графитовым наполнителем при тонкой правке и мелкозернистые на глифталевой связке обеспечивают получение шероховатости ll-то класса и выше, что зависит от смазочного действия графита.

Изменение шероховатости за период стойкости круга. Ухудшение шероховатости за период стойкости круга, по данным Н. Н. Васильева, объясняется увеличением высоты микронеровностей из-за неоднородности износа круга. При шлифовании с продольной подачей в начале. периода стойкости изменение высоты шероховатости незначительно уменьшается из-за начального притупления круга, но к /концу этого периода ухудшается. При врезном шлифовании нарастание высоты. неровностей происходит обычно на всем протяжении периода стойкости круга.

Влияние обрабатываемой детали. Влияние обрабатываемого металла. По данным Н. Н. Волского [8], шероховатость поверхности черных металлов возрастает с уменьшением микротвердости (табл. 17) при шлифовании с одинаковыми режимами.

Для стали с мартенситовой структурой получается меньшая шероховатость, нежели при трооститовой и сорбитовой структуре. Шероховатость поверхности цветных металлов выше, чем черных.

Е. Крейбэчер получил, что с увеличением твердости обрабатываемого металла HRC от 15 до 50 шероховатость снижается с 0,9 до 0,7 мк.

По данным ВНИИАШ, при шлифовании закаленной стали IIIX15 высота неровностей ниже на 20—25%, чем для закаленной стали 45. По данным

A. А. Маталина [34], с увеличением процента содержания углерода в стали облегчается процесс етружкообразования и снижается сила шлифования, что связано с улучшением условий отвода сгорающей и оплавленной стружки, а также размягчением и пластическим деформированием поверхностного слоя. Одновременно наблюдается некоторое снижение высоты неровностей.

Влияние размеров обрабатываемой поверхности. По данным’ Е. Н. Маслова [33], влияние ‘величины диаметра детали на шероховатость поверхности можно выразить степенной функцией с показателем степени 0,13—0,15, причем с увеличением диаметра закаленной детали шероховатость поверхности уменьшается. Испытывались детали диаметром 37, 72 и 127 мм. В зоне малых диаметров преобладает влияние жесткости детали. Шероховатость неодинакова по длине образующей шлифуемой поверхности, в середине шероховатость менее, по краям — больше.

B. Д. Сильвестров показали, что с уменьшением подачи на один — оборот круга при правке алмазом снижается шероховатость. Это находит подтверждение также в зарубежных исследованиях. В. Д. Сильвестровым установлена зависимость шероховатости от продольной подачи при правке алмазозаменителем на 1 оборот круга. В зоне обычной правки круга эта зависимость имеет. линейный характер

Ra = 0,4 — f 0,00025so (мк).

В зоне тонкой правки круга эта зависимость имеет гиперболический характер

В зависимости от требований к шероховатости применяются продольные подачи (мм/об) при правке алмазом (табл. 18).

Читайте также: