Как обеспечить качество технического обслуживания

Обновлено: 30.06.2024

С момента появления сложного производственного оборудования встал вопрос о поддержании его должного технического состояния, проведения ремонтных работ, обеспечении непрерывности производства и эксплуатации производственных единиц на предельной мощности. С тех пор сформировалось несколько подходов к техническому обслуживанию, обладающие своими преимуществами, недостатками и областями применения. Рассмотрим каждую из них и сравним друг с другом.

Изначально, когда состояние оборудования оценивалось специалистом, принимались во внимание значения выходных параметров: температура, шум, вибрация оборудования и другие параметры. Сегодня диагностика предоставлена датчикам, математическим алгоритмам и сложным системам предиктивного анализа. Тем не менее, первые стратегии технического обслуживания используются и в наши дни.

Самый первый и простейший подход к техническому обслуживанию — это аварийное обслуживание. Он заключается в проведении ремонта после отказа и считается пассивным.

В условиях, когда он появился, выбора подходов не было: диагностика технического состояния оборудования производилась специалистом с опытом работы на этом оборудовании и незамысловатыми инструментами. Сегодня эта стратегия используется в отношении недорогого вспомогательного оборудования, которое всегда имеется в резерве.

Многолетние наблюдения и фиксация данных об оборудовании в период использования данной стратегии позволили выявить закономерности, среднюю длительность службы тех или иных деталей и составить регламент технического обслуживания. Так появилась стратегия планово-предупредительных работ.

Ремонт по состоянию подразумевает обслуживание составных частей и оборудования с наибольшим износом и риском аварии в определенный момент времени. Данная стратегия позволяет не проделывать лишнюю работу и производить техническое обслуживание и ремонт тогда и в том объеме, в котором это действительно необходимо.

Для стабильного мониторинга технического состояния оборудования необходим относительно высокий уровень цифровизации производства, который часто бывает уже достигнут за счёт встроенных систем самодиагностики оборудования и систем управления им. Для оценки технического состояния их достаточно, а для мониторинга техсостояния достаточно собирать оценки в каждый момент времени. Исходя из оценок, сотрудники службы эксплуатации уточняют график ППР, что является первой стадией обслуживания по фактическому техническому состоянию.

Для прогнозного обслуживания не достаточно знать текущее состояние машины и ее компонент. Необходимо больше данных, чтобы спрогнозировать изменения технического состояния в ближайшие как минимум две недели. Однако даже этого часто бывает недостаточно, потому что непредсказуемые поломки из-за действий человека — не редкость. Поэтому необходимо ещё и программное обеспечение, способное анализировать большие объёмы потоковых данных в режиме реального времени и помочь человеку своевременно проводить ремонт оборудования для гарантии непрерывности бизнеса.

Для такого подхода необходимо внедрение новых датчиков, систем анализа собираемых данных и решения по предиктивной аналитике. Такой набор способен предсказывать наиболее точное время и место появления неполадок и давать рекомендации по необходимому ремонту, автоматически создавать рабочие задания в информационной системе управления ТОиР и контролировать их исполнение, принимать отчётность от работников и отслеживать влияния их работы на фактическое состояние машины.

Цифровизация и инновационные решения по предиктивной аналитике способствовали появлению и развитию эффективных стратегий технического обслуживания оборудования. Современный подход к проблеме имеет много преимуществ, однако требует масштабных предварительных работ и материальных вложений. Это может не соответствовать уровню и стоимости обслуживаемого оборудования.

В некоторых ситуациях наиболее целесообразным будет выбор простейшего подхода к техническому обслуживанию и ремонту: как с материальной, так и с технической точки зрения.

Чаще всего парк оборудования делится сообразно его готовности к тому или иному подходу ТОиР: прессы ремонтируют по факту поломки, а критически-важные компоненты самолётов — по прогнозу их технического состояния. Современные ИТ-решения позволяют выбирать правильный подход и правильную стратегию под каждый компонент каждой единицы оборудования в многотысячных парках машин.

Методика эксплуатации инженерного оборудования зданий

Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Часть 1. Теоретические основы методики планово – предупредительного ремонта

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

Документы и регламенты обслуживания

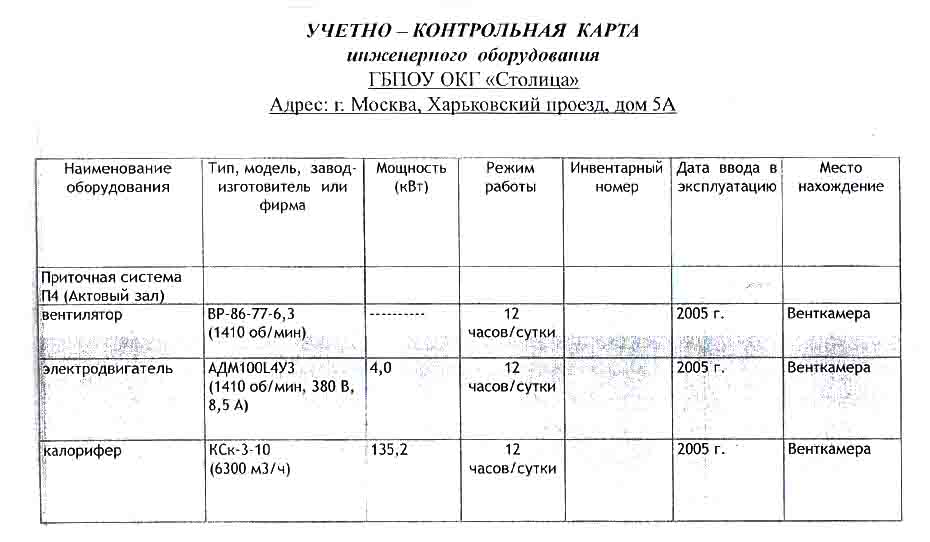

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или фирма дает возможность (при утрате заводских маркировок на оборудовании) точно знать какие агрегаты приобретать при проведении текущего или капитального ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

Заявка на демонстрацию

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

Полезные видео по теме

Подсказки и помощь

С момента появления сложного производственного оборудования встал вопрос о поддержании его должного технического состояния, проведения ремонтных работ, обеспечении непрерывности производства и эксплуатации производственных единиц на предельной мощности. С тех пор сформировалось несколько подходов к техническому обслуживанию, обладающие своими преимуществами, недостатками и областями применения. Рассмотрим каждую из них и сравним друг с другом.

Изначально, когда состояние оборудования оценивалось специалистом, принимались во внимание значения выходных параметров: температура, шум, вибрация оборудования и другие параметры. Сегодня диагностика предоставлена датчикам, математическим алгоритмам и сложным системам предиктивного анализа. Тем не менее, первые стратегии технического обслуживания используются и в наши дни.

Самый первый и простейший подход к техническому обслуживанию — это аварийное обслуживание. Он заключается в проведении ремонта после отказа и считается пассивным.

В условиях, когда он появился, выбора подходов не было: диагностика технического состояния оборудования производилась специалистом с опытом работы на этом оборудовании и незамысловатыми инструментами. Сегодня эта стратегия используется в отношении недорогого вспомогательного оборудования, которое всегда имеется в резерве.

Многолетние наблюдения и фиксация данных об оборудовании в период использования данной стратегии позволили выявить закономерности, среднюю длительность службы тех или иных деталей и составить регламент технического обслуживания. Так появилась стратегия планово-предупредительных работ.

Ремонт по состоянию подразумевает обслуживание составных частей и оборудования с наибольшим износом и риском аварии в определенный момент времени. Данная стратегия позволяет не проделывать лишнюю работу и производить техническое обслуживание и ремонт тогда и в том объеме, в котором это действительно необходимо.

Для стабильного мониторинга технического состояния оборудования необходим относительно высокий уровень цифровизации производства, который часто бывает уже достигнут за счёт встроенных систем самодиагностики оборудования и систем управления им. Для оценки технического состояния их достаточно, а для мониторинга техсостояния достаточно собирать оценки в каждый момент времени. Исходя из оценок, сотрудники службы эксплуатации уточняют график ППР, что является первой стадией обслуживания по фактическому техническому состоянию.

Для прогнозного обслуживания не достаточно знать текущее состояние машины и ее компонент. Необходимо больше данных, чтобы спрогнозировать изменения технического состояния в ближайшие как минимум две недели. Однако даже этого часто бывает недостаточно, потому что непредсказуемые поломки из-за действий человека — не редкость. Поэтому необходимо ещё и программное обеспечение, способное анализировать большие объёмы потоковых данных в режиме реального времени и помочь человеку своевременно проводить ремонт оборудования для гарантии непрерывности бизнеса.

Для такого подхода необходимо внедрение новых датчиков, систем анализа собираемых данных и решения по предиктивной аналитике. Такой набор способен предсказывать наиболее точное время и место появления неполадок и давать рекомендации по необходимому ремонту, автоматически создавать рабочие задания в информационной системе управления ТОиР и контролировать их исполнение, принимать отчётность от работников и отслеживать влияния их работы на фактическое состояние машины.

Цифровизация и инновационные решения по предиктивной аналитике способствовали появлению и развитию эффективных стратегий технического обслуживания оборудования. Современный подход к проблеме имеет много преимуществ, однако требует масштабных предварительных работ и материальных вложений. Это может не соответствовать уровню и стоимости обслуживаемого оборудования.

В некоторых ситуациях наиболее целесообразным будет выбор простейшего подхода к техническому обслуживанию и ремонту: как с материальной, так и с технической точки зрения.

Чаще всего парк оборудования делится сообразно его готовности к тому или иному подходу ТОиР: прессы ремонтируют по факту поломки, а критически-важные компоненты самолётов — по прогнозу их технического состояния. Современные ИТ-решения позволяют выбирать правильный подход и правильную стратегию под каждый компонент каждой единицы оборудования в многотысячных парках машин.

Как и любой другой процесс, функция технического обслуживания и ремонта должна постоянно совершенствоваться. Цели очевидны: минимизировать затраты на техническое обслуживание и ремонт, максимально повысить коэффициент готовности оборудования и его показатели работы. Затраты сокращаются путем сведения к минимуму потерь времени (человеко-часы) и материальных ресурсов. Потери часто являются следствием неудовлетворительного планирования, отказа от рассмотрения новых концепций ведения работ и/или неспособности уделять внимание деталям. Повышение коэффициента готовности оборудования и показателей его работы обычно требует реинжиниринга (технологической перестройки). Это необязательно означает огромные затраты на новое оборудование; значительных успехов часто можно достичь на основе небольших, недорогих изменений, которые могут быть полностью выполнены своими силами. Как правило, предприятия функционируют, исходя из принципа 80—20 (принцип Парето): 80% затрат на техническое обслуживание и ремонт тратятся на обслуживание 20% оборудования. Это проблемное оборудование должно быть выявлено, и на нем должно быть сосредоточено особое внимание.

Часто упускаемое из виду преимущество высококачественного технического обслуживания — нематериальное: это, если хотите, изменившееся в лучшую сторону отношение к делу, и как результат — повышение производительности. Ничто так быстро не истощает рабочий дух, как работа на оборудовании, находящемся в неудовлетворительном техническом состоянии. Кроме того, оборудование в неудовлетворительном состоянии часто бывает небезопасным. Оборудование в хорошем состоянии будет способствовать положительному настрою сотрудников, они будут выполнять больший объем работ более высокого качества.

Рекомендации по сокращению затрат на техническое обслуживание и увеличение времени безотказной работы

1. Плановые остановы

- Включайте в план остановочных ремонтов только те ремонты, которые действительно требуют остановов. Если существуют работы, которые могут быть выполнены на работающем оборудовании, не включайте их в план крупных остановов. Это позволит сократить стоимость основного останова и уровень расходов на техническое обслуживание и ремонт.

- Рассматривайте альтернативные варианты для всех работ, особенно для основных. Существует ли более быстрый способ? Более дешевый способ? Может ли это подождать год? Может ли это (узел, оборудование) быть улучшено, с тем чтобы сократить затраты на техническое обслуживание в ближайшем будущем?

- Не используйте остановы для выполнения инспекций или привязанных по времени замен вращающегося оборудования. С доступными сегодня методиками диагностики календарное техническое обслуживание вращающегося оборудования сделалось устаревшим и излишне дорогостоящим. Планируйте ремонты только для оборудования, на котором программы диагностического технического обслуживания выявили проблемы.

- Планируйте тщательно, вплоть до мельчайших деталей. Предварительная подготовка предотвратит низкую эффективность работ. В случае крупных работ прогнозируйте проблемы и имейте готовые к работе альтернативные планы.

- Четко определяйте рамки основных (капитальных) ремонтов до начала останова. Ничто так не увеличивает денежные и временные затраты, как изменение заказов на проведение работ. Придерживайтесь установленного порядка и сроков выполнения задач (критического пути).

- Убедитесь, что каждый сотрудник, вовлеченный в основной (капитальный) ремонт, четко понимает, что необходимо сделать и какова его роль. Это касается как подрядчиков, так и сотрудников завода.

Применение этих принципов приведет к следующим результатам:

- лучшая предварительная оценка затрат и лучшее управление расходами;

- повышение надежности оборудования;

- меньшее количество работ основного останова и улучшение управления ими;

- отсутствие ненужных замен компонентов (узлов);

- меньшее количество человеко-часов подрядчиков;

- сокращение переработок;

- сокращение затрат на техническое обслуживание и ремонт

2. Подрядчики

3. Диагностическое/профилактическое техническое обслуживание

- Привязанные по времени проверки должны быть по возможности заменены методами диагностики:

— анализ вибраций,

— диагностика двигателя (статическая и динамическая),

— термография,

— анализ масла,

— другие. - Программа диагностического технического обслуживания PdM (predictive maintenance) должна использоваться для указания целей программе профилактического технического обслуживания PM (preventive maintenance). Привязанное по времени (календарное) профилактическое обслуживание — за исключением смазки и визуальных осмотров — использоваться не должно, за исключением случаев, когда диагностическое обслуживание неприменимо.

- Проверки не должны проводиться на вращающемся оборудовании до тех пор, пока программа диагностического обслуживания PdM не укажет на наличие реальной проблемы. Таким образом, человеко-часы, которые могли бы быть потрачены на идеально работающем оборудовании, могут быть использованы в проекте или работе по модернизации оборудования.

- Проверки с привязкой по времени являются дорогостоящими и нередко приводят к возникновению проблем в оборудовании, которое было до этого абсолютно исправно (кривая надежности оборудования).

- Интервал проверок на критичном или сложном оборудовании должен составлять как минимум 1 месяц. Кто-то может считать ежемесячный мониторинг состояния слишком дорогим, но почти во всех случаях это гораздо дешевле, чем непредвиденный отказ, особенно когда процесс производства не имеет параллельной ветви. Менее критичное оборудование может проверяться раз в два месяца или раз в квартал. Это особенно справедливо в случае установки резервного оборудования. Помните, что если способ эксплуатации оборудования до отказа является самым дешевым, тогда это то, что необходимо использовать. Однако такое случается очень редко.

- Подрядчику, выполняющему диагностическое техническое обслуживание, должны быть предоставлены полные и точные данные по оборудованию. Чем больше данных по оборудованию он имеет, тем более точным будет анализ.

- Внедрите программу диагностики больших и критичных электродвигателей переменного тока. Не отправляйте их для производства капитального ремонта по календарному графику. Диагностическое испытание обнаружит любую проблему, связанную с электрооборудованием, а анализ вибраций выявит все проблемы, связанные с подшипниками.

- Внедрите годовые или полугодовые проверки с использованием термографии электрического оборудования.

- Внедрите/расширьте программы отбора и анализа проб масла. Многие поставщики масел предоставляют эту услугу бесплатно или по минимальной цене. Всегда будьте в поиске лучших смазочных материалов. Если и существует лучший смазочный материал, производимый конкурентом, ваш текущий поставщик скорее всего не скажет вам сам об этом.

- Достоверная информация о состоянии оборудования дает следующие преимущества:

— своевременное предупреждение о надвигающихся проблемах дает больше времени для планирования ремонтных работ, позволит вывести оборудование из эксплуатации в назначенное планировщиками время;

— поскольку проблемы будут определены раньше, то будет больше времени для приобретения запасных частей, следовательно, объемы запасных частей могут быть постепенно сокращены;

— непредвиденные отказы почти всегда подразумевают наличие сверхурочных работ, следовательно, оптимальная программа диагностического технического обслуживания сократит трудозатраты при одновременном увеличении времени безостановочной работы оборудования. - Критичное оборудование должно визуально осматриваться один раз в смену. Эти проверки должны документироваться, а ведомость инспекции должна подписываться проверяющим. Менее критичное оборудование должно визуально проверяться в пределах от одного дня до недели, в зависимости от воздействия его отказа на производство. Эти проверки так же важны, как и сама программа диагностического обслуживания.

- Внедрите задокументированную программу смазки оборудования, если таковая отсутствует.

- Создайте задокументированную, специфичную для определенного оборудования, привязанную ко времени программу профилактического технического обслуживания для единиц оборудования, для которых диагностическое обслуживание неприменимо: конвейерные ленты, кабели кранов, цепи элеваторов, сооружения и т.д., а также вращающееся оборудование с низкой скоростью вращения, например, сушильный барабан или вращающаяся турель.

- Техническое обслуживание и ремонт должны быть усовершенствованы до такого уровня, где не будет непредвиденных электрических или механических отказов.

Рис. 1. Измененная Айдхаммером (Idhammer) диаграмма

4. Выполнение работ по техническому обслуживанию и ремонту оборудования

Качество работ по ТОиР оказывает значительное влияние на надежность оборудования, поскольку неправильно отремонтированное оборудование не будет служить или эксплуатироваться так же хорошо, как обслуженное правильно.

В любой работе по ТОиР присутствуют четыре части:

Не останавливайтесь после этапа выполнения; последующие мероприятия критичны для повышения надежности.

В случае аварии обнаружение и диагностика проблемы скорее всего будут очевидными. Этапы планирования и выполнения будут перекрываться, например, демонтаж начнется в то время, как запасные части уже перемещаются в работу, а рабочее задание может быть создано в то время, как ремонт уже начался. Хотя авария требует более быстрого планирования и выполнения, безопасность и точность не могут быть принесены в жертву ради скорости. Также в подобной ситуации последующие мероприятия чрезвычайно важны, поскольку целью является исключение всех непредвиденных отказов.

5. CMMS (компьютерная система управления ТОиР)

- Как можно подробнее заполните спецификации материалов.

- При создании рабочего задания включите в него все известные данные:

— запасные части, инструменты и требуемые материалы;

— требуемое мобильное оборудование и сметная стоимость в случае аренды;

— стоимость запасных частей;

— расчетное количество человеко-часов на работу и сметная стоимость;

— определенные данные из ранее выполненных на конкретном узле оборудования работ. Эти данные должны храниться в истории выполненных работ;

— причина ремонта и то, каким образом было определено техническое состояние;

— имя сотрудника, ответственного за выполнение работы. - При закрытии рабочего задания укажите:

— фактически использованные материалы, запасные части и фактическая стоимость для каждой позиции;

— использованное мобильное оборудование и фактическая стоимость аренды (если применимо);

— фактические трудозатраты и их фактическая стоимость;

— любая новая информация, которая поможет в будущем;

— результаты анализа отказов;

— шаги, которые необходимо предпринять для предотвращения повторения отказов. - Разработайте пошаговые процедуры безопасного выполнения работ для всех работ по ТОиР и храните их в системе CMMS. Начните с наиболее сложных и опасных работ. Изменяйте их, если будут найдены лучшие способы выполнения каждой работы и/или модифицировано оборудование. Процедуры безопасного выполнения работ включают в себя:

— технологическую карту процедур безопасного выполнения работ, которой необходимо следовать для выполнения каждой работы;

— непротиворечивый, соответствующий лучшим практикам способ выполнения каждой работы;

— инструкции для новых сотрудников. - Используйте систему CMMS для оценки повышения надежности оборудования ежегодно или раз в полгода, применяя данные, введенные в раздел анализа отказов рабочих заданий. Должно быть устойчивое снижение частоты поломок муфт, подшипников, редукторов, поломок из-за отсутствия смазки и т.д.

6. Техническое обслуживание и ремонт (в общих чертах)

Внутренние трудозатраты не являются фиксированными. Переработки могут быть контролируемы. Мультикрафтинг (универсализация) ремонтного персонала позволит предприятию постепенно сокращать численность персонала технического обслуживания путем естественной убыли персонала или увеличивать эффективность трудовых ресурсов и постепенно уменьшать использование подрядчиков.

Внедрение

На каждой площадке определите три самых проблематичных единицы оборудования. К ним приступаем в первую очередь.

Работа не должна выполняться без созданного для нее рабочего задания.

Если подрядчик работает, когда рабочие предприятия (завода) используются не в полную силу, то деньги расходуются впустую.

Определите три самых сложных работы. Для каждой напишите детальную процедуру безопасного выполнения работ.

Должно быть известно состояние каждого критичного оборудования,

с тем чтобы можно было оценить время до отказа.

Введите в практику курсы обучения. Всегда делайте акцент на технике безопасности.

Сокращайте запасы. Стандартизируйте оборудование.

При вовлечении в работу над бюджетом руководителей отдела ТОиР будут получены более точные оценки требуемых работ и их стоимость.

Лучше иметь экономичный бюджет и немного выйти за его пределы, чем иметь раздутый бюджет и легко уложиться в него.

Как можно раньше установите даты основных остановов.

За неделю до начала останова начните организовывать все работы по этапам.

За рамками технических вопросов

Все заводы, которые имеют техническое обслуживание высшего качества, обладают одной общей чертой: отделы ТОиР укомплектованы людьми, которые стремятся делать свою работу хорошо, от руководителя до линейного мастера и ремонтника. Некоторые из этих заводов владеют относительно устаревшими технологиями, однако их нехватка более чем компенсируется энтузиазмом, изобретательностью, работоспособностью и обычной самоотверженной работой сотрудников отделов ТОиР. В конечном счете добавление высоких технологий сделает их еще более эффективными. И если сотрудники отделов ТОиР деморализованы и чувствуют себя недооцененными, показатели технического обслуживания будут плохими, неважно, сколько программного обеспечения или новых инструментов закупается.

Принципы успешных заводов

Резюме

Техническое обслуживание и ремонты — это неотъемлемая составная часть любого процесса производства, и они должны рассматриваться именно так.

Чтобы снизить до минимума затраты на ТОиР и максимально повысить коэффициент готовности оборудования и его показатели работы, минимизируйте затраты, сокращая потери. Увеличивайте время наработки оборудования, улучшайте его показатели путем технологической перестройки оборудования и/или самого процесса.

При наличии возможности используйте диагностическое техническое обслуживание вместо привязанного ко времени (календарного) профилактического. Выполняйте инвазивные инспекции на вращающемся оборудовании только в случае, когда одна из технологий диагностики указывает на их необходимость. Учредите процедуры ежедневных или ежесменных визуальных инспекций критичного оборудования.

Используйте календарное профилактическое обслуживание на механизмах/конструкциях, для которых диагностическое обслуживание неприменимо.

Используйте систему CMMS для отслеживания открытых рабочих заданий, истории работ и затрат. Заполняйте спецификации материалов. Разрабатывайте инструкции по безопасному выполнению работ, по меньшей мере для масштабных и/или сложных работ.

Делайте акцент на технике безопасности. Делайте акцент на качестве работ. Сокращайте запасы. Эффективнее используйте крупные остановы. Если работа может быть выполнена без останова производства, то не планируйте остановов. Планируйте как можно тщательнее. Продуманно используйте услуги подрядчиков и только при необходимости. Подрядчики не являются решением всех проблем.

Создавайте программы обучения ремонтного персонала и линейных мастеров. Прививайте персоналу ТОиР желание работать с полной самоотдачей.

Бюджет — это то, что нужно для технического обслуживания и ремонтов оборудования завода, а не то, чего хочется вам.

Не бойтесь изменений. Если целью является постоянное совершенствование функции технического обслуживания, изменения являются необходимыми и неизбежными.

Читайте также:

- Что делать если должник не заряжается и горит красным

- Может ли арендодатель штрафовать арендатора

- Что из перечисленного ниже относится к основному содержанию уголовно процессуальной деятельности

- Как взыскать деньги за завышенные коммунальные платежи

- Менеджер увел клиентов можно ли применить какую статью кража персональных данных