Для чего осуществляют обработку поверхностей деталей в несколько проходов

Обновлено: 18.05.2024

Публикации для людей, интересующихся наукой и техникой

Токарь — одна из самых распространенных профессий металлообработки. На токарных станках изготавливают детали типа тел вращения, которые используются во многих механизмах и без которых невозможно создать автомобиль, станок, трактор и другие технически сложные устройства. В настоящее время станочный парк оснащен различными типами токарного оборудования. Токарь должен уметь работать на токарных станках, правильно использовать технологическую оснастку, инструменты, уметь производить расчет режимов резания и устанавливать их на станке с целью выполнения требуемого задания, уметь выполнять все виды токарной обработки в соответствии с чертежами, знать технологию обработки цилиндрических, торцовых, конических и фасонных поверхностей, отверстий, способы нарезания резьбы и выполнения отделки уже обработанных поверхностей с целью повышения качества изделий.

Токарю необходимо обладать глубокими знаниями и умениями, чтобы творчески решать различные задачи, например, такие, как определение неисправности станка по виду обработанной детали, использование способов ликвидации этих неисправностей, выбор инструмента, позволяющего повысить скорость резания. Повысить производительность труда можно и применением специальных инструментов, таких как много кромочные резцы. Использование таких резцов позволяет сократить число рабочих ходов.

Качественные теоретические и практические знания позволяют повысить уровень профессионального мастерства токаря.

Токарная обработка — один из способов изготовления изделий, которое осуществляются путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемыми на токарных станках, являются:

- обработка цилиндрических, конических, фасонных, торцевых поверхностей, уступов;

- вытачивание канавок;

- отрезка частей заготовки;

- обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

- нарезание резьбы;

- накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Рис. 1. Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей;

в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки;

д — обработка внутренних цилиндрических и конических поверхностей;

е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей;

к — накатывание рифлений; 1 — проходной прямой резец; 2 — проходной упорный резец; 3 — проходной отогнутый резец;

4 — канавочный резец; 5 — отрезной резец; 6 — расточный резец; 7 — сверло; 8 — зенкер; 9 — развертка;

10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатник;

DS — направления перемещения инструмента; Dr — направление вращения заготовки

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину. Рассмотрим элементы лезвия токарного резца, используя рис. 2. При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Рис. 2. Элементы лезвия токарного резца:

1 — главная режущая кромка; 2 — передняя поверхность; 3 — главная задняя поверхность;

4 — вспомогательная задняя поверхность; 5 — вспомогательная режущая кромка; 6 — вершина

Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой стороны, геометрией инструмента. Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого подачей, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

На обрабатываемой заготовке выделяют следующие поверхности: обрабатываемую, обработанную, поверхность резания.

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т. д.

Резцы классифицируются в зависимости от различных параметров.

По назначению различают резцы:

- проходные (прямые, отогнутые упорные);

- подрезные (торцовые);

- прорезные (канавочные);

- отрезные;

- фасонные;

- резьбовые;

- расточные.

В зависимости от вида обработки на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные — державка из конструкционной стали, а рабочая часть из специального инструментального материала. Рабочая часть составного резца прикрепляется к державке сваркой, припаиванием или механическим прижимом.

По форме головки различают резцы прямые, отогнутые и оттянутые.

В зависимости от расположения режущей кромки на правые и левые.

Правый резец работает при подаче справа налево (от задней бабки к передней), а левые слева направо.

Для определения вида резца накладывают ладонь правой руки на переднюю поверхность, если направление большого пальца и главной режущей кромки совпадают, то резец правый; если нет, то левый.

Токарный резец состоит из режущей части — лезвия резца, которая осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца (см. рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке; режущие кромки: главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей; вершину резца — место сопряжения главной и вспомогательной режущих кромок.

Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца.

Основной плоскостью называют плоскость, расположенную параллельно направлению продольной и поперечной подачи; она совпадает с нижней опорной поверхностью резца (рис.3).

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α - называется угол между главной задней поверхностью резца и плоскостью резания.

Углом заострения β - называется угол между передней и глав ной задней поверхностями резца.

Передним углом γ - называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца.

Сумма углов равна: α + β + γ = 90 ℃.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане ψ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Рис. 3. Основные поверхности заготовки, движения, осуществляющие процесс резания, углы резца:

a — углы лезвия резца; б — углы в главной секущей плоскости; в — угол наклона главной режущей кромки;

γ — передний угол; α — задний угол; β — угол заострения; δ — угол резания; ψ — главный угол в плане;

ψ′ — вспомогательный угол в плане; ε — угол при вершине резца; λ — угол наклона главной режущей кромки;

α′ — вспомогательный задний угол; Dr — главное движение; D s поп — движение поперечной подачи;

Ds прод — движение продольной подачи

Вспомогательным углом в плане ψ′ называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Вспомогательным задним углом α′ называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

Рассмотренные углы резца обеспечивают режущую способность инструмента и позволяют проводить обработку заготовки в соответствии с требованиями, указанными на чертеже.

Общий вид токарно-винторезного станка

На рис. 4 приведена схема токарно-винторезного станка.

Рис. 4. Схема токарно-винторезного станка:

1 — станина со шлифованными направляющими; 2 — передняя бабка;3 — шпиндель;

4 — коробка подач; 5 — ходовой винт; 6 — ходовой вал;

7 — фартук; 8 — суппорт; 9 — задняя бабка

Основные узлы и их назначение:

1 — станина со шлифованными направляющими, установлена на монолитном основании — служит для соединения всех узлов станка и имеет стружкосборник и резервуар для охлаждающей жидкости. На ней устанавливаются передняя бабка 2 и коробка подач 4, вдоль станины могут перемещаться задняя бабка 9 и суппорт 8 с фартуком 7;

2 — передняя бабка — содержит коробку скоростей и шпиндель 3.

Коробка скоростей — механизм главного движения — регулирует число оборотов шпинделя;

3 — шпиндель — полый вал — служит для передачи движения вращения заготовки от коробки скоростей. На нем крепятся приспособления, зажимающие заготовку;

4 — коробка подач — механизм движения подачи — осуществляет изменение направления и величины подачи инструмента или шага нарезаемой резьбы. Связь шпинделя 3 и суппорта 8 станка для обеспечения оптимального режима резания осуществляется с помощью реверсирующего устройства (трензеля) и гитары, которые передает вращательное движение от шпинделя станка ходовому винту 5 или валу 6;

5 — ходовой винт — предназначен для нарезания резьбы повышенной точности; 6 — ходовой вал — предназначен для всех остальных токарных работ;

7 — фартук — преобразует вращательное движение ходового винта 5 или вала 6 в прямолинейное поступательное движение суппорта 8, крепится к его каретке;

9 — задняя бабка — применяется для поддерживания заготовки при работе в центрах, а также для закрепления режущих инструментов (свёрл, разверток, метчиков и др.). Корпус задней бабки смещается относительно её основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Приспособления для закрепления заготовок

В зависимости от формы и размеров заготовки применяются различные способов закрепления её на станке с помощью приспособлений.

Наиболее распространенными способами установки заготовок являются закрепление в кулачковом патроне (рис. 5), в центрах (рис. 6).

Рис. 5. Кулачковые патроны:

а — самоцентрирующий трехкулачковый патрон; б — четырехкулачковый патрон

1 — жесткий опорный центр (а — конус Морзе;б — хвостовик; в — рабочий конус);

2 — вращающийся центр; 3 — скошенный опорный центр

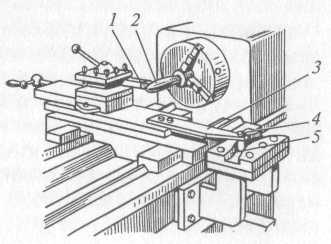

Вспомогательные приспособления для закрепления инструментов

В качестве вспомогательного инструмента на токарных станках применяют: резцедержатели (рис. 7); патроны для закрепления инструментов в пиноли задней бабки (рис. 8); шаблоны для установки резца по оси вращения заготовки; подкладки под резец; воротки и плашкодержатели для закрепления метчиков и плашек и другие вспомогательные инструменты.

Рис. 7. Резцедержатели:

а — однопозиционный; б — четырехпозиционный

Простота конструкции вспомогательного инструмента не требует дальнейших подробных пояснений, а его применение студенты усваивают при выполнении практической работы.

Рис. 8. Сверлильный самоцентрирующий патрон

Токарь должен уметь придавать резцу требуемую геометрию с целью качественного выполнения необходимой обработки.

Заточка резцов является основным способом получения требуемой геометрии инструмента, т. е. углов, под которыми располагаются поверхности резца. Она необходима и при изготовлении инструментов, и при их износе, который происходит в результате трения стружки о переднюю поверхность и задней поверхности о заготовку. Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки, поэтому необходимо систематически перетачивать резцы.

На крупных предприятиях резцы перетачивают централизованно в специальных инструментальных цехах, рабочий сдает изношенный резец в инструментальную кладовую, а взамен получает заточенный. В ремонтных цехах, различных мастерских, механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках. На станине этого станка располагается шпиндельная головка со встроенным двухскоростным электродвигателем. На обоих выходных концах вала ротора крепятся шлифовальные круги. Один из них изготовлен из электрокорунда и используется для заточки резцов из быстрорежущей стали, другой — из зеленого карбида кремния и используется для заточки твердосплавных резцов.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и производят установку под требуемым углом к рабочей поверхности круга. Вершина резца должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а, чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга.

Сначала затачивают главную и вспомогательную задние поверхности, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах.

Углы заточки резца контролируют специальными шаблонами или угломерами.

При работе на заточном станке необходимо соблюдать следующие правила безопасности труда:

- перед тем как приступить к заточке, убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

- проверить правильность установки подручника — зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после полной остановки круга;

- запрещается работа без подручника и ограждения круга;

- перед заточкой закрыть зону заточки защитным прозрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

При срезании припуска образуется элемент, называемый стружкой. Различают следующие виды стружки:

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту, гладкую со стороны резца и зазубренную с внутренней стороны;

- сливная стружка образуется при обработке мягкой стали, меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путанной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш канал YouTube, где постоянно выходят интересные видео по работе с чертежами, о трассировке печатных плат и 3D-моделировании.

В целях ведения наиболее правильного процесса обработки составляется дифференцированный план её с указанием что надо выполнить, в каком порядке, каким способом и на какой поверхности детали.

В связи с этим весь процесс обработки расчленяется (дифференцируется) на отдельные операции, установки и переходы.

Операцией называется часть процесса механической обработки, осуществляемая на одном рабочем месте и охватывающая собой все последовательные действия рабочего и станка по обработке деталей (одной или нескольких одновременно обрабатываемых) до перехода к обработке следующей детали.

Например, обдирка вала, выполняемая последовательно сначала на одном конце, а после поворота вала—на другом, является одной операцией. Обдирка вала, выполняемая сначала на одном конце каждого вала из всей партии, а потом на другом, представляет собой две операции.

Операция расчленяется на установки и переходы.

Установкой называют придание детали определённого положения, с закреплением её на станке, причём всякое перемещение детали на этом станке считается новой установкой.

Так, например, закрепление вала в центрах — первая установка, повёртывание для обработки другого конца — вторая установка. Поворот детали на какой-либо угол будет новой установкой, при этом необходимо указывать угол поворота детали в градусах — 90°, 45°, и так далее.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Переходом называется часть операции, которая характеризуется неизменностью обрабатываемой поверхности (или нескольких одновременно обрабатываемых поверхностей), режущего инструмента (или нескольких режущих инструментов) и режима работы станка. Изменение какого-либо из указанных факторов (инструмента, поверхности обработки, режима работы станка) при неизменности остальных определяет собой новый переход.

Таким образом, изменением режима резания, рода обработки, перемещением инструмента на другую поверхность создаются отдельные переходы, например:

1) подрезать торец,

2) обточить грубо по наружному диаметру,

3) обточить начисто по наружному диаметру и т. д.

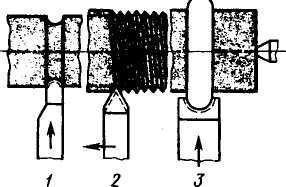

Переход состоит из отдельных проходов.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Под проходом понимается часть перехода, охватывающая все действия, связанные со снятием одного слоя металла при неизменности инструмента, поверхности обработки и режима работы станка.

На станках, обрабатывающих тела вращения, под проходом понимают непрерывную работу инструмента; например, на токарном станке будет один проход, если резец снимает один слой стружки непрерывно. На строгальном станке проходом называют снятие стружки один раз по всей поверхности.

Таким образом, весь процесс механической обработки детали состоит из отдельных операций, расчленённых па отдельные переходы, выполняемые при соответствующих установках и состоящие из проходов.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Номера операций и переходов и буквенное обозначение установок проставляются в соответствующих графах карты обработки.

Операции формулируются кратко по роду обработки, например: токарная, фрезерная, сверлильная, шлифовальная и т. д.; переходы описываются подробно с указанием обрабатываемой поверхности — её наименования, порядкового номера или размера.

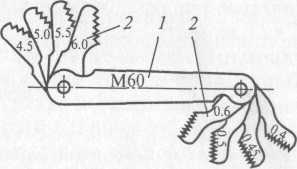

Для более ясного и точного представления технологического процесс а он иллюстрируется графическим изображением (эскизами) переходов обработки с схематическим указанием способа крепления детали на ставке, положения детали, приспособления, инструмента и места обработки; последние отмечаются жирными или красными линиями или номерами. Эскиз даётся для каждого перехода отдельно; он помещается в специальной графе карты против соответствующего перехода. Графическое изображение переходов для разных видов обработки, с указанием положения и крапления деталей и положение инструмента, а также изображение принадлежностей станков, применяемых при обработке, в виде условных обозначений, упрощающих графическую работу, показаны на фиг. 1 — 6

Обрабатываемые поверхности деталей относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

Фасонные поверхности могут быть получены на токарных станках различными способами: сочетаниями поперечной и продольной подач резца относительно заготовки фасонными резцами, профиль которых соответствует профилю готовой детали; поперечной и продольной подачами резца относительно заготовки с использованием приспособлений и копирных устройств, позволяющих обработать поверхность детали по заданному профилю, позволяющим использовать достоинства различных способов для повышения точности и производительности токарной обработки фасонных поверхностей. Обрабатываемые фасонных поверхности могут быть наружным! и внутренними.

Рис. 4.41. Обработка фасонных поверхностей по копиру:

1 — резец; 2 — рукоятка; 3 — тяга; 4 — палец; 5 — копир

Фасонные поверхности, в том числе hi длинных деталях, обрабатывают остроко- нечными быстрорежущими и твердосплавными проходными резцами в том случае, если заданный профиль получает ся с помощью шаблона, копира, приспособлений и т. п. При обработке галтеле и канавок радиусом 20мм на стальных и чугунных деталях применяют резцы, режущая часть которых выполнен! по профилю обрабатываемой галтел или канавки . При обработке галтелей и канавок 20 мм режущую часть резцов выполняют с радиусом скругления, равным (1,5—2) R. Обработку в этом случае ведут продольной и поперечной подачами.

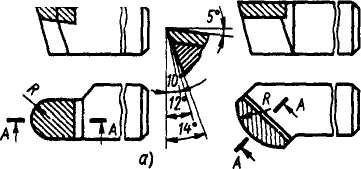

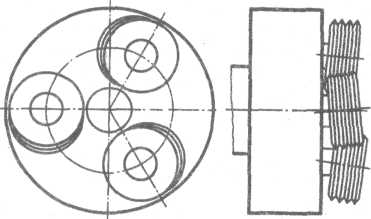

Для повышения производительное?! обработки фасонных поверхностей сложного профиля применяют фасонные резцы , рабочая част которых может быть выполнена из быстро режущей стали или твердого сплава а державка из конструкционной стали которая соединяется с режущей частью

Фасонные резцы: а — цельный, б — с механическим креплением режущей части, в — дисковый

Обработка проходными резцами.

Обработка фасонной поверхности детали может быть выполнена при одновременной продольной поперечной подаче остроконечного проходного резца. При выборе резца следует обратить внимание на то, чтобыформа его вершины и расположение режущих кромок позволяли обработать фасонную поверхность детали с заданными углами наклона и радиусами.Для приобретения навыка перемещения вручную резца по заданной траектории при одновременной продольной и поперечной подаче следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах закрепляют готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением

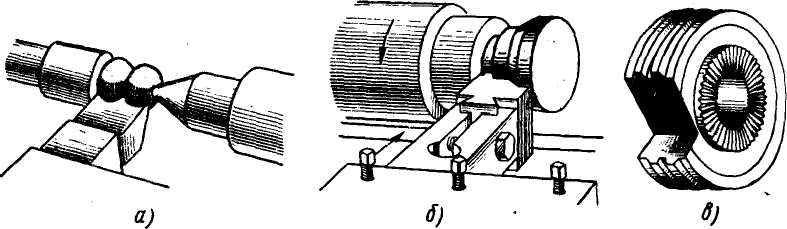

Обработка фасонными резцами.

Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы (рис. 9.6). Профиль режущей кромки этих резцов полностью совпадает с профилем обрабатываемой поверхности и поэтому передняя поверхность резца должна устанавливаться точно на линии центров станка. Для сохранения обрабатываемого профиля фасонные резцы затачивают по передней поверхности. Это нужно учитывать при установке резцов. В горизонтальной плоскости резец должен быть перпендикулярен к линии центров станка, правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим — к боковой поверхности резца. При этом между угольником и резцом должен быть равномерный просвет.

Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля. Передней поверхностью призматического фасонного резца служит торец призмы, а задний угол а образуется наклонным положением резца в державке.

Для сохранения обрабатываемого профиля фасонные резцы затачивают по передней поверхности. Это нужно учитывать при установке резцов. В горизонтальной плоскости резец должен быть перпендикулярен к линии центров станка, правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим — к боковой поверхности резца. При этом между угольником и резцом должен быть равномерный просвет.

4.Контроль фасонных поверхностей.

Контроль фасонных поверхностей выполняют шаблоном или совмещением увеличенного профиля фасонной поверхности детали с ее проецируемым чертежным брожением на экране. Причины отклонения фактического профиля детали: внешность профиля резца или погрешность установки, а также деформации заготовки, которые вызваны чрезмерно большие подачами.

1.Общие сведения о резьбе.

В ершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Рис. 4.42. Схема нарезания наружной резьбы:

а — схема движения инструмента и заготовки; б — нарезание однозаходной резьбы резцом

Нарезание на резьбы резцами.

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.

Р езьбы треугольного профиля нарезают резцами с углом в плане при вершине е = 60° ± 10' для метрической резьбы и е = 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом е = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

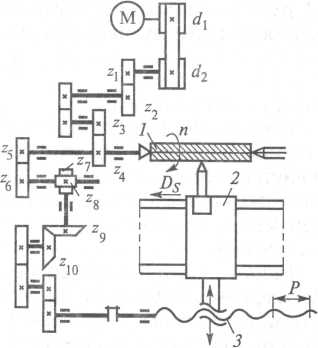

Рис. 4.45. Упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке:

1 — заготовка; 2 — суппорт; 3 — ходовой винт; М — электродвигатель; d\, d2 — диаметры шкивов; Р — шаг ходового винта; z1. z10 — шестерни; п — частота вращения заготовки; Ds — направление движения подачи

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14. 0,28 мм, диаметром до 48 мм — 0,17. 0,34 мм, диаметром до 80 мм — 0,2. 0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05. 0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1 . 0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3. 6, а чистовых — 3.

Нарезание плашками и метчиками.

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6. 10 мм эта разница составляет 0,1. 0,2 мм, диаметром 11. . 18 мм — 0,12. 0,24 мм, диаметром 20. 30 мм — 0,14. 0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3. 4 м/мин, для чугунных — 2. 3 м/мин и для латунных — 10. 15 м/мин.

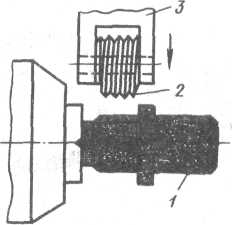

Обработка резьбы накатыванием осуществляется копированием профиля накатного инструмента за счет его вдавливания в металл заготовки. На токарных, токарно-револьверных станках и автоматах производят накатывание резьбы диаметром от 5 до 25 мм одним роликом. Резьбу накатывают при вращении заготовки / в патроне или цанге с поступательным перемещением суппорта станка вместе с накатником 3, в который вмонтирован ролик 2. При этом необходимо следить за деформацией заготовки под действием односторонней радиальной силы.

Резьбонакатные головки по принципу работы не отличаются от резьбонарезных головок. Накатывание резьбы производится, как правило, при самозатягивании головки, поэтому осевая подача инструмента на заготовку необходима только в начальный период, пока ролики не захватят заготовку. При накатывании поверхность резьбы получается с уплотненными слоями и без микронеровностей, характерных для обработки резанием, что повышает прочность резьбы детали. Резьбы можно накатывать на заготовках из различных материалов, относительное удлинение которых 6^12%. При накатывании резьб рекомендуется применять смазочноохлаждающие жидкости (эмульсию или масло).

Рис. 10.25. Схема накатывания резьбы роликом

Для получения резьбы способом пластической деформации на внутренней Поверхности применяют раскатники (рис. 10.27). Раскатчик имеет заборную часть с конической резьбой длиной /,=ЗР для глухих и /1=(10-ь20)Р для сквозных отверстий. Калибрующая часть выполнена с цилиндрической резьбой длиной /г = (5ч-~8)Р- По всей рабочей части раскатника выполнена огранка К = 0,2-=-0,6 мм для уменьшения сил трения. В процессе работы раскатник вращается относительно детали с принудительной подачей вдоль оси.

Контроль резьбы. Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету /. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 4.46. Резьбовой шаблон: 1 — кассета; 2 — пластина

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

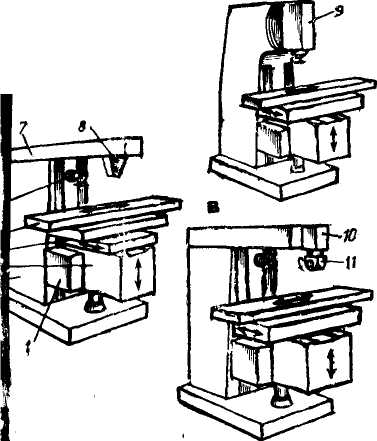

9 Ознакомление с устройством фрезерных станков.

1. Понятие фрезерования. Виды работ, выполняемые на фрезерных станках

Фрезерование- это процесс обрапботки деталей путем снятия стружки с помощью инструмента (фрез) на фрезерных станках

2.Основные типы фрезерных станков и их обозначение.

На машиностроительных предприятиях фрезерные работы выполняют на консольно-фрезерных, вертикально-фрезерных с кресловым столом, фрезерных непрерывного действия, копировально-фрезерных, шпоночнофрезерных специальных и специализированных станках. Наиболее универсальными и широко распространенными учебных мастерских техникумов являются консольно-фрезерные станки, которые в зависимости от расположен шпинделя делятся на: горизонталь; фрезерные (с неповоротным столе моделей 6М80Г, 6Р81Г, 6Р82Г; горизонтально-фрезерные поворотным столом (универсальны. 6Н81, 6Р82, 6Р830; вертикально-фрезерные 6М10, 6Р12, 6Р13 ,широкоуниверсальные 6П80Ш, 6Р810. -6Р82Ш.

3.Устройство и основные узлы фрезерных станков.

Станина установленная на основании станка, служит для крепления узлов и механизмов станка. Некоторые узлы станка, такие, как коробка скоростей, шпиндель, механизм подачи движения коробке подач, расположены внутри станины, другие узлы станка — консоль, стол, хобот (у горизонтально-фрезерных станков), насос ля подачи охлаждающей жидкости — находятся на наружных поверхностях станины. На передней стенке станины имеются вертикальные направляющие ля консоли, выполненные в виде ласточкина хвоста, а наверху — горизонтальные направляющие для хобота. Консольно-фрезерные станки имеют отдельные двигатели для привода коробки скоростей и коробки подач. Хобот 7 имеется у горизонтально- и вертикально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен с различным вылетом. Для увеличения жесткости при обработке тяжелых заготовок и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью.

Консоль 3 представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Снизу она поддерживается стойкой, в которую вставлен телескопический винт подъема и опускания консоли.

Салазки 4 являются промежуточным звеном между консолью и столом станка..

Стол 5 по направляющим салазок перемещается в продольном направлении. На столе укрепляют заготовки, зажимные, делительные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы..

Шпиндель 6, получающий движение от коробки скоростей, служит для вращения режущего инструмента. Передний конец шпинделя имеет внутренний конус, в который вставляется фрезерная оправка с фрезой или непосредственно хвостовик торцовой фрезы.

Коробка скоростей, расположенная в станине 2 станка, предназначена для передачи вращения от электродвигателя шпинделю станка и изменения частоты вращения последнего в соответствии с требуемой скоростью главного движения резания. Частота вращения шпинделя изменяется путем переключения подвижных зубчатых колес и блоков, расположенных на нескольких валах коробки скоростей и шпинделе, а также упругих муфт, включающих ту или иную пару зубчатых колес.

Хобот 7 с серьгами 8 служит для поддержания оправки с закрепленной на ней фрезой. Вылет хобота на требуемую длину осуществляют поворотом рукоятки торцового ключа. Для установки в шпиндель станка оправки с фрезой серьгу снимают с направляющих хобота.

Вертикальный консольно-фрезерный станок в отличие от горизонтального имеет вертикально расположенный шпиндель с поворотной головкой 9, которая может поворачиваться в вертикальной плоскости на угол 45с в обе стороны. Назначение узлов и органов управления такое как и у горизонтально-фрезерных ста ков. Основной отличительной особенностью этих станков является отсутствие хобота.

Токарные станки появились пару сотен лет назад. Они позволили добиться огромного прогресса в металлообработке. Технологии изменились, но назначение токарной обработки все то же. Суть процесса токарной обработки состоит в снятии лишних частей с поверхности металлической или деревянной заготовки и доведения ее до нужной шероховатости, размеров и формы.

Стандартной продукцией токарной обработки являются детали различных вращательных механизмов, например:

- Зубчатые колеса

- Болты

- Гайки

- Кольца

- Валы

- Муфты

- Шкивы и т.д.

Виды токарных работ.

Новые технологии в токарном деле дают возможность вытачивать детали любой формы с помощью фрезы. Именно это современное оборудование оснащено программным обеспечением, которое автоматизирует весь процесс.

Такие токарные станки выполняют:

- Обработку цилиндрических и конических поверхностей заготовок как снаружи, так и внутри

- Вытачивание канавок

- Сверление, развертывание и зенкерование отверстий

- Отрезку заготовки

- Обработку фасонных поверхностей

- Обработку торцов и уступов

- Протачивание резьб: наружной и внутренней

- Накатывание рифлений.

Режимы токарной обработки

Выполняя токарные работы, необходимо выбрать режимы работы станка, а именно:

- Продольную подачу

- Глубину резки

- Скорости резки.

Эти три режима являются определяющими факторами в работе и помогают достичь:

- Высокой устойчивости режущего инструмента

- Сохранения поверхности в надлежащем состоянии для проведения работ

- Высокой скорости вращения шпинделя

- Допустимого количества металлической стружки

Скорость резания.

Скорость резки — величина, определяющая частоту вращения шпинделя. Прежде всего, скорость резания зависит от материала, помимо этого на нее влияет качество и прочность резцов, способ охлаждения, подача и глубина резки. Скорость резания является очень важным параметром: чем она выше, тем производительнее работа станка, а также качество и точность заготовок.

Глубина резания.

Глубина резки — определяется размером подачи резца. Поперечное резание зависит от ширины кромки применяемой резки. Как правило, припуск обработки снимается несколькими проходами, хотя стремиться нужно к минимальному значению количества проходов. В идеале, снятие припуска нужно выполнять в один проход, но только при высокой: жесткости детали, прочности резца и мощности токарного станка. Если имеется большой припуск и высокая чистота поверхности — припуск разделяется на 2 прохода.

Режим подачи.

Токарная обработка материала выполняется с большой подачей, это помогает добиться высокой производительности при работе с заготовкой. Для соблюдения нормальной подачи, нужно учитывать такие величины: жесткость детали, прочность механизма подачи и прочность резца. (для черновой обработки). Если же выполняется чистовая и получистовая токарная обработка — подача зависит от чистоты обрабатываемой поверхности и точности производства детали.

Технология токарной обработки

Технология токарной обработки.

Токарная обработка проходит по следующему сценарию: в заготовку врезается режущий инструмент, крайняя часть которого плотно прижимается к детали, борясь с силами сцепления внутри конструкции, снимает лишний слой металла на поверхности, превращая его в стружку.

Преимущества токарной обработки.

Токарная обработка является одним из главных способов изготовления различных металлических деталей. Без токарных станков не обходиться ни одно современное предприятие, все это благодаря неоспоримым преимуществам данных механизмов. Они позволяют производить изделия очень сложной геометрии и высокой точности. Процесс обработки заготовок оставляет мало отходов. К тому же, металлическая стружка может быть переплавлена повторно, что еще больше снижает процент отходов.

Мы принимаем заказы на изготовление, как единичных деталей, так и партий мелко и среднесерийного производства.

Узнать примерную стоимость токарных работ на заказ работ можно по:

Читайте также: