Что такое прессование и как его осуществляют

Обновлено: 04.07.2024

Прессованием называют процесс пластической деформации металла посредством выдавливания его из замкнутого объёма через канал, образуемый прессовым инструментом. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное. Наиболее распространённым является дискретное прессование на горизонтальных гидравлических прессах.

Основным видом напряженного состояния прессуемого металла в очаге деформации является всестороннее неравномерное сжатие. Некоторые участки обрабатываемого объема металла вследствие неравномерности деформации имеют другой вид напряженного состояния, характеризующегося растягивающими главными напряжениями. Тем не менее, при прессовании создаются более благоприятные условия нагружения, чем при других видах обработки металлов давлением. Поэтому прессовать можно даже такие металлы и сплавы, которые в условиях прокатки или свободной ковки малопластичны и практически не обрабатываются.

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным и совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется как для сплошных, так и для полых профилей (рис. 1).

Металл заготовки 3, заложенный в контейнер (приемник) 1, под действием сил, создаваемых движущимся в направлении стрелки пресс- штемпелем 2, выдавливается при прессовании сплошного профиля (рис. 1 а) в канал матрицы 4, а при прессовании полого профиля – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6 (рис. 1 б). В результате получается заданное прессизделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс-штемпеля.

Основная особенность этого способа прессования – явно выраженное перемещение металла заготовки относительно неподвижного контейнера.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

Схемы процесса прессования с боковым истечением приведены на рисунке 2. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90 о . Такое изменение направления истечения преследует ряд технических целей, например, удобство приема прессизделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий.

Прессование с обратным истечением применяется при изготовлении относительно коротких сплошных и полых профилей (рис. 3). Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс-штемпелем 2, выдавливается при прессовании сплошного профиля в канал матрицы 4 (рис. 3 а); при прессовании гильзы с дном – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и пресс- штемпеля 2 (рис. 3 б), а при прессовании трубы или полого профиля в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6 (рис. 3 в). В результате получается заданное прессизделие 5, которое по схемам (а) и (в) проходит через полый пресс-штемпель 2, а по схеме (б) формируется между контейнером и сплошным пресс-штемпелем 2.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

В прессах некоторых конструкций движется не пресс-штемпель, а контейнер. В обоих вариантах прессизделие во время прессования движется в направлении, обратном направлению движения пресс- штемпеля относительно контейнера. Это послужило основанием для наименования процесса. Основная особенность этого способа прессования – отсутствие явно выраженного перемещения заготовки относительно контейнера.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль;1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

Оптимальная температура нагрева связана с пластичностью и прочностью металла, неравномерностью деформации, окислением поверхности, схватыванием (сваркой) металла с инструментом, скоростью остывания заготовки в контейнере и т. д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых сплавов и др. применяется подогрев контейнера, матрицы и пресс-шайбы до 200-250 °С, а иглы до 350 0 С.

Скорости прессования (скорость движения пуансона) и скорости истечения (скорость выходящего прутка) изменяются в широких пределах: 0,2-50 мм/сек и 0,0017-17 м/сек соответственно. Как правило, с большей скоростью прессуют пластичные металлы и сплавы и металлы с высокой температурой нагрева.

Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования. Обычно в качестве смазки употребляют смесь графита с машинным маслом.

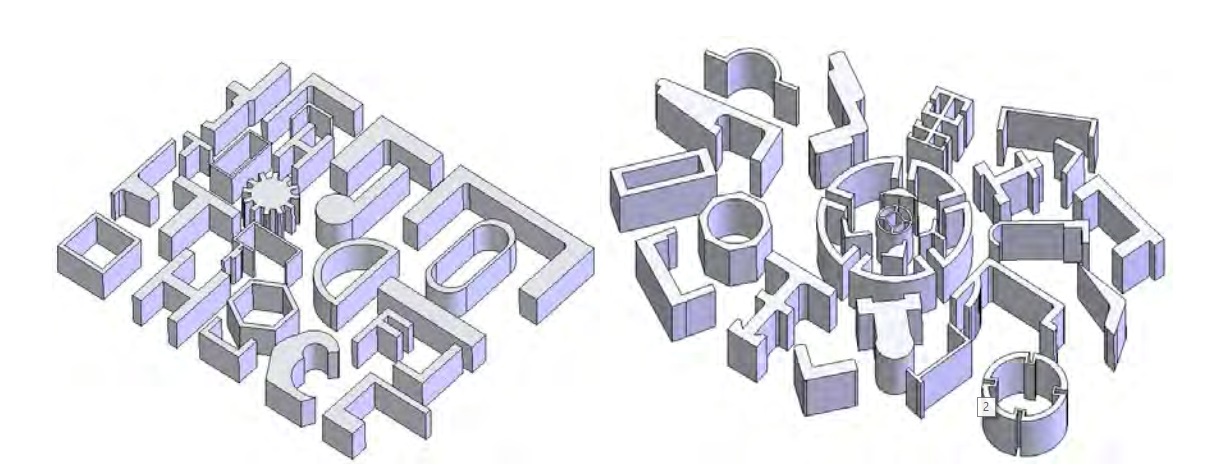

Сортамент прессизделий весьма обширен (рис. 4): прутки диаметром 3–250 мм; трубы диаметром 20–400 мм с толщиной стенки 1–1,5 мм и более; сложные профили, которые часто невозможно получить другими способами обработки давлением.

Особенно разнообразны профили из легких сплавов на основе алюминия и меди. Прессованием можно получать изделия с плавнопеременным и ступенчатым поперечными сечениями.

Рисунок 4 – Сортамент прессизделий

Полунепрерывное прессование является одним из основных процессов производства изделий из алюминиевых сплавов (рис. 5). Характерным для полунепрерывного прессования является совмещение процессов сварки и прессование.

Процесс осуществляется следующим образом.

В контейнер 1 (рис. 5) последовательно одна за другой загружаются две или более исходные заготовки. Осевые усилие от плунжера гидравлического пресса через торцевые поверхности передается на заготовку, находящегося в полости матрицы 4. Заготовка обжимается в поперечном сечении и продавливается в полость инструментального блока 2. Одновременно соседняя состыкованная заготовка так же поступает в полость матрицы 4. В результате в матрице 4 постоянно деформируются две соседние заготовки. Плоские торцевые поверхности исходных заготовок в процессе деформирования приобретают куполообразную форму.

Контактируемые поверхности в процессе формоизменения под действием сил трения очищаются от оксидных пленок. Между оголенными поверхностями интенсивно протекают процессы диффузии. Одновременно в процессе поперечного обжатия двух заготовок имеет место проникновение и смешивание слоев материала двух заготовок. В результате пластической деформации двух заготовок образуется единое цельное сварное соединение. Полученное соединение в матрице 3 формируется в готовое изделие, длина которого практически не ограничена.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5-пуансон

Основными способами непрерывного прессования являются Конформ, Лайнекс.

Способ Конформ основан на деформации заготовок между подвижным и неподвижным инструментами (рис. 6).

Рисунок 6 – Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделия; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

В качестве заготовки используется пруток 8, который подается в кольцевую канавку 2, выполненную на рабочем колесе 1. В башмаке 6 установлены матрицы 4,5. При подаче прутковой заготовки в зазор между колесом и кольцевой вставкой 7 она продвигается в камеру прессования, образуемую поверхностями кольцевой канавки 2 и вставки. Непосредственно перед матрицами под действием сил трения заготовка подвергается интенсивной пластической деформации и заполняет все сечения канавки. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т. е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) обеспечивает увеличение давления и заполнение объёма камеры прессования непосредственно перед матрицами. В качестве заготовки можно использовать обычную проволоку. Процесс её деформирования втягивание в камеру прессования по мере поворота колеса, создание необходимого подпора и непосредственно прессование, которое осуществляется непрерывно. Способ позволяет прессовать изделия не только в направлении вращения колеса (тангенциальном), но и в перпендикулярном.

Способ Лайнекс основан на том, что давление, необходимое для реализации процесса прессования, создаётся силами трения, которые возникают между поверхностями звеньев бесконечных цепей 2 и верхней и нижней поверхностями заготовки (рис. 7). Этот способ применяют для производства алюминиевых шин или проволоки.

Рисунок 7 – Схема процесса непрерывного прессования способом Лайнекс: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица

Выше в общих чертах мы рассмотрели схему прессования металлов (см, рис, 2), которая является наиболее распространенной (прямое прессование). Прессуемый по этой схеме профиль выпрессовывается в том же направлении, в котором движутся плунжер пресса и пресс-штемпель. Его принципиальное отличие — движение прессуемой заготовки относительно стенок контейнера, вследствие которого между стенками контейнера и заготовкой возникает трение. В условиях высоких давлений, характерных для прессования, на его преодоление затрачивается значительная энергия — около 30—40 % мощности пресса. Кроме того, трение, сдерживая движение периферийных слоев заготовки, еще больше усиливает неравномерность истечения металла, т. е. усугубляет один из основных недостатков процесса — неравномерность деформации по сечению заготовки.

Рис. 7. Последовательность выполнения технологических и вспомогательных операций при прямом прессовании сплошных профилей: I — подача заготовки с пресс-шайбой на ось пресса, возврат ножниц и приемника пресс-остатка в исходное положение; II — подача заготовки с пресс-шайбой в контейнер пресса ходом пресс-штемпеля; III — прижим контейнера к матрице, прессование; IV — выталкивание пресс-остатка с пресс-шайбой ходом контейнера; V — подача приемника пресс-остатка на ось пресса, отделение пресс-остатка с пресс-шайбой от изделия ножницами, возврат пресс-штемпеля в исходное положение; 1 — пресс-штемпель; 2 — пресс-шайба; 3 — податчик заготовок; 4 — заготовка; 5 — контейнер; 6 — приемник пресс-остатка; 7 — матрица; 8 — ножницы; 9—прессующая траверса пресса; 10 — передняя поперечина пресса

На рис. 7 показана последовательность выполнения основных технологических и вспомогательных операций при проведении прямого прессования профилей на современном гидравлическом прессе. В исходном положении, перед подачей нагретой заготовки пресс-штемпель находится в крайнем левом (заднем) положении. Заготовка вынимается из нагревательной печи и подается к задающему механизму. Туда же подается и пресс-шайба, которая была отделена от пресс-остатка предыдущей прессовки. Затем задающий механизм передает заготовку вместе с пресс-шайбой на ось пресса между пресс-штемпелем и торцем контейнера (позиция I), После этого в цилиндр пресса направляется жидкость низкого давления, и плунжер движется вперед вместе с пресс-штемпелем, который заталкивает заготовку с пресс-шайбой в полость контейнера. Затем контейнер с помощью цилиндров передвижения прижимается к матрице, с оси пресса удаляется в исходное положение податчик заготовок, освобождая пространство для дальнейшего движения пресс-штемпеля (позиция II). В цилиндр пресса поступает жидкость высокого давления, под действием которой пресс-штемпель движется вправо до соприкосновения с заготовкой, распрессовывает ее в контейнере, в результате чего устраняются все зазоры между прессуемым металлом и инструментом, и начинается прессование профиля (позиция III).

Прессование идет до тех пор, пока длина пресс-остатка не достигнет заданной величины, после чего процесс останавливают. Затем контейнер несколько отводят назад от матрицы и в образовавшемся пространстве между ними оказывается пресс-шайба с пресс-остатком, при этом пресс-остаток с профилем представляют собой одно целое (положение IV). В зазор между контейнером и матрицей входит нож прессовых матриц и отрезает от профиля пресс-остаток с пресс-шайбой (положение К), которые транспортируются в разделительное устройство, расположенное вне пресса. В этом устройстве пресс-шайба и пресс-остаток разделяются, пресс-шайба направляется к механизму подачи заготовок, а пресс-остаток удаляется в отход. Профиль передвигается по рольгангу и передается на последующую обработку; одновременно ползун ножниц возвращается в верхнее исходное, а пресс-штемпель передвигается в крайнее заднее положение. На этом цикл прессования заканчивается и начинается новый.

Прямое прессование отличается простейшей схемой и относительно высоким качеством поверхности профилей. Однако у этого способа есть и значительные недостатки. Расчет показывает, что длина пресс-штемпеля изготовленного из имеющихся в современной практике инструментальных сталей при одном и том же диаметре ограничена определенной величиной. Исходя из максимально возможной длины пресс-штемпеля и схемы прессования, можно определить, что наибольшее отношение длины заготовки к диаметру L/D), не должно превышать 3—4. Если попытаться использовать более длинные заготовки при том же диаметре, то это приведет к увеличению поверхности трения, а, значит, и росту необходимого давления. В этом случае при прочих равных условиях пресс-штемпель не выдержит повышенной нагрузки и разрушится. В этом существенный недостаток прямого прессования, так как увеличивается доля металла, оставляемого в пресс-остатке, и уменьшается выход годного; больше времени затрачивается на проведение подготовительно-заключительных операций. Другим существенным недостатком прямого прессования является большая неравномерность деформационных условий как по длине прессуемого профиля, так и по его поперечному сечению. Основная причина недостатка та же — трение по контейнеру. Эта неравномерность приводит к тому, что структура металла профиля и определяемые ею свойства неодинаковы в различных зонах. Так, на выходном конце профиля структура менее деформирована, чем на остальной его длине. Чем меньше вытяжка, тем длиннее выходная малодеформированная часть профиля. Поэтому прямое прессование с вытяжкой меньше 10 обычно не ведут. Часть профиля, в которой образуется утяжина, имеет значительную длину. Это означает, что в отход со стороны утяжины удаляется значительное количество металла.

Если мы прямым методом отпрессуем пруток, затем отрежем от него темплет — в данном случае диск, диаметр которого равен прутку, а высота 15—30 мм, а затем прошлифуем его одну сторону и протравим в специальных травителях, то выявится зернистое строение металла, называемое макроструктурой. После прессования эта структура, например, у алюминиевых сплавов, неравномерна: в центре зёрна крупнее, а на периферии, там, где металл испытывал большие деформации они мельче. Если такой пруток закалить и снова посмотреть его макроструктуру, то увидим, что ее неравномерность по сечению сохранилась, но изменилась на периферии. Там вследствие процесса рекристаллизации, произошедшего при закалке, зерна увеличились, образовав так называемый крупнокристаллический ободок. Толщина его может быть различной, но во всех случаях этот ободок, имея худшие свойства, ослабляет сечение пресс-изделия.

Прессовщики знают способ уменьшить вредное влияние трения при прямом прессовании — введение различных смазок между контейнером и заготовкой. Некоторые сплавы, которые обрабатывают при высоких температурах, как например, стали, без смазки вообще не отпрессовать, иначе заготовка приварится к стенке контейнера. Другие сплавы, как например, алюминиевые, прессуют также со смазкой, но ее применение вызывает некоторые осложнения.

Коренным способом устранения вредного влияния трения между контейнером и заготовкой является переход на обратное прессование. При таком прессовании отсутствует перемещение заготовки относительно контейнера, а значит, нет и трения. Схема процесса и выполнение отдельных операций цикла приведена на рис. 8. Как видим, она отличается от прямого прессования.

Рис. 8. Последовательность выполнения операций при обратном прессовании сплошных профилей:

I — подача заготовки с пресс-шайбой на ось пресса, возврат ножниц и приемника пресс-остатка в исходное положение; II — подача заготовки в контейнер, выдвижение матрицедержателя в положение прессования, закрытие затвора; III — прессование; IV — открытие затвора, выталкивание матрицы из контейнера ходом пресс-штемпеля; V — выталкивание пресс-остатка с пресс-шайбой ходом контейнера; VI — подача приемника пресс-остатка на ось пресса, отделение пресс-остатка с пресс-шайбой от изделия ножницами, возврат пресс-штемпеля; 1 — прессующая траверса; 2—пресс-штемпель; 3 — пресс-шайба; 4 — заготовка; 5 — податчик заготовок; 6 — контейнер; 7 — приемник пресс-остатков; 8 — матрица; 9 — удлиненный матрицедержатель; 10 — затвор; 11 — передняя поперечина пресса; 12 — ножницы

В исходной позиции I перед подачей нагретой заготовки пресс-штемпель находится в крайнем левом (заднем) положении, контейнер — у передней поперечины пресса, удлиненный матрицедержатель — в крайнем правом (переднем) положении. Заготовку с пресс-шайбой подают на ось пресса между пресс-штемпелем и торцем контейнера (положение I). Контейнер надвигают на заготовку, затем удлиненный матрицедержатель с матрицей с помощью гидравлического цилиндра выдвигается в крайнее левое (заднее) положение таким образом, что матрица входит в контейнер (положение II); матрицедержатель запирается затвором, при этом возможность его смещения по продольной оси пресса исключается.

Перед началом прессования контейнер с заключенной в его полости заготовкой спереди закрыт матрицей, а сзади — пресс-штемпелем через пресс-шайбу. В процессе прессования пресс-штемпель давит на заготовку, профиль выпрессовывается в матрицу и через полый матрицедержатель выходит на стол пресса. Контейнер по мере выпрессовки продвигается вместе с пресс-штемпелем вправо и надвигается на неподвижную матрицу. При этом заготовка относительно стенок контейнера остается неподвижной.

Прессование заканчивается, когда пресс-остаток достигает заданной величины и контейнер упирается в переднюю поперечину (позиция III). Затем затвор матрицедержателя открывают и пресс-штемпелем проталкивают пресс-шайбу с пресс-остатком и профилем через контейнер (позиция IV). При этом в крайнее переднее положение передвигается матрицедержатель. После этого контейнер отводится влево, пресс-шайба с пресс-остатком и профилем выходят из полости контейнера и оказываются в промежутке между контейнером и матрицедержателем (положение К). В этот промежуток входят нож гидравлических ножниц и отрезает пресс-шайбу и пресс-остаток от профиля (положение VI).

Пресс-штемпель отводится в исходную позицию, отрезанный профиль выводится из матрицы и продвигается дальше по столу пресса, а пресс-остаток с пресс-шайбой на специальном приспособлении разделяются, пресс-шайба по желобу выводится к заготовке, подаваемой на ось пресса, а пресс-остаток — в отход. После этого начинается новый цикл прессования.

Так как трение заготовки по контейнеру отсутствует и увеличение ее длины не вызывает роста нагрузки на пресс-штемпель, при обратном прессовании заготовка может быть значительно длиннее и отношение L/D больше, чем при прямом и —достигать 6—7. Все другие отрицательные стороны прессования, связанные с действием трения, проявляются при обратном прессовании меньше — снижается неравномерность структуры и свойств по длине и сечению профиля, а крупнокристаллический ободок уменьшается или вовсе не образуется; утяжинная часть профиля становится короче, поэтому пресс-остаток оставляют меньшей толщины (это приводит к повышению выхода годного из-за того, что увеличивается длина заготовок, а значит, и отпрессованная длина профиля) сокращается вспомогательное время на единицу годной продукции.

У обратного прессования есть и некоторые недостатки, которые также следует иметь в виду. Как видно на рис. 3, пресс-изделие выходит из пресса через полый матрицедержатель. Полость матрицедержателя ослабляет его сечение и приводит к тому, что он работает под особо большими нагрузками. Размеры пресс-изделия ограничены диаметром полости в матрицедержателе, что несколько лимитирует возможности процесса. Кроме того, при обратном прессовании образуется значительно меньшая мертвая зона металла у матрицы. Это объясняется отсутствием трения заготовки о контейнер. Уменьшение мертвой зоны, в которой, как мы указывали выше, скапливаются различные загрязнения с поверхности заготовки, может привести к тому, что они могут выйти на поверхность профиля в виде запрессовок различных включений. Поэтому при обратном прессовании необходимо более тщательно готовить поверхность заготовок — обтачивать их и предохранять от загрязнений.

Для того, чтобы все операции цикла обратного прессования можно было механизировать как можно полнее и чтобы на них затрачивалось как можно меньше времени, необходимо работать на специализированном прессе.

Сущность метода состоит в переводе твердого в исходных условиях пресс-материала в вязкотекучее состояние и последующее его формование в изделие при одновременном воздействии на материал тепла и давления. При этом в результате химической реакции отверждения, протекающей при повышенной температуре, происходит образование изделия, которое имеет фиксированную форму при температуре прессования и не требует охлаждения перед извлечением из формующей оснастки.

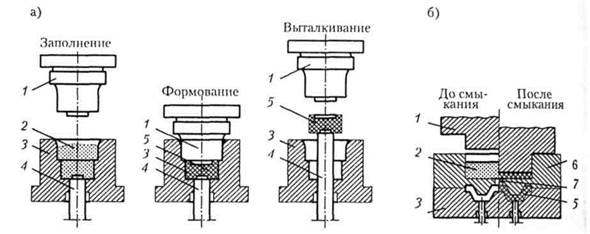

Прессованием формуют в основном изделия из реактопластов и резиновых смесей. Прессование осуществляется в пресс-формах, конфигурация рабочих полостей которых соответствует конфигурации изделий. Имеются два основных вида прессования: прямое (компрессионное) и литьевое (трансферное). В первом загрузка материала, его формование в изделие и отверждение осуществляется непосредственно в оформляющей полости пресс-формы (рис.1, а). При литьевом прессовании (рис.1, б) пресс-материал загружается в загрузочную камеру формы, где расплавляется, а затем расплав движением пуансона инжектируется через литниковую систему в формующую матрицу.

|

Рис. 1. Схемы прямого (а) и литьевого (б) прессования: 1 – пуансон; 2 – пресс-материал; 3 – матрица; 4 – выталкиватель; 5 – изделие; 6 – загрузочная камера; 7 – литниковая система

К существенным преимуществам литьевого прессования перед прямым следует отнести возможность изготовления сложных по конфигурации изделий с разной толщиной стенок, с отверстиями и арматурой. Изделия, полученные этим методом, отличаются высокой точностью размеров, отсутствием облоя. Литьевое прессование позволяет более полно автоматизировать процесс производства, снизить отходы сырья, устранить необходимость последующей механической обработки изделий. Литьевое прессование становится эффективным при изготовлении изделий и из термопластов, являясь альтернативой литью под давлением.

Технологический процесс прессования состоит из следующих операций: 1) предварительное нагревание материала; 2) загрузка материала; 3) смыкание пресс-формы; 4) подпрессовка; 5) выдержка под давлением и отверждение; 6) размыкание пресс-формы; 7) извлечение изделия; 8) очистка пресс-формы; 9) охлаждение изделия; 10) термообработка (нормализация, термофиксация). При литьевом прессовании в отличие от компрессионного пресс-материал загружается в специальную загрузочную камеру, из которой в оформляющую полость поступает под давлением через литниковые каналы, т.е. материал поступает в пресс-форму уже после ее смыкания. При литьевом прессовании также отсутствует операция подпрессовки.

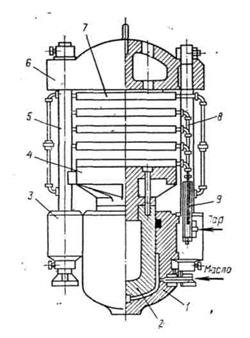

При прессовании пресс-форму устанавливают между плитами пресса, создающего необходимое для формования сжимающее усилие (давление). В промышленности переработки полимеров наиболее распространены гидравлические прессы. Гидропресс – механизм статического (не ударного) действия. Привод пресса состоит из цилиндра с поршнем и насоса. Создавая относительно небольшим усилием высокое давление в рабочем цилиндре насоса, одновременно создают такое же давление и в рабочем цилиндре пресса. Усилие, развиваемое в цилиндре пресса, во столько раз больше усилия, действующего на поршень насоса, во сколько раз площадь поршня рабочего цилиндра больше площади поршня насоса.

Номинальное усилие смыкания гидропресса без учета потерь на трение в уплотнениях можно определить по формуле

где D – диаметр плунжера гидроцилиндра; P – давление жидкости.

На рис. 2 приведена, как пример, схема колонного четырехэтажного пресса с нижним расположением рабочего цилиндра. Хотя для прессования изделий из реактопластов чаще всего используются прессы с верхним расположением рабочего цилиндра.

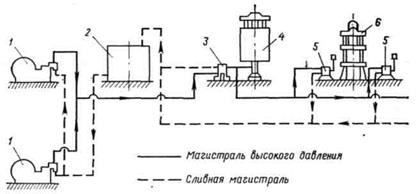

Состав и принцип работы группового гидропривода пресса (рис. 3): насосы 1 подают рабочую жидкость из бака 2 через управляющие дистрибуторы (распределители) 5 к прессам 6 и аккумулятору (аналог ресивера для воздуха) 4. Во время рабочего хода пресса жидкость поступает в главный цилиндр пресса как от насосов, так и из аккумулятора. Во время выдержки материала под давлением насосы нагнетают жидкость в аккумулятор через клапан 3, создавая запас рабочей жидкости для следующего цикла.

Представляют интерес в составе гидропривода назначение аккумуляторов и дистрибуторов. Прямое назначение аккумуляторов – накопление рабочей жидкости и обеспечение ею гидропрессов. Но их также устанавливают на магистральных трубопроводах для сглаживания колебаний давления, вызванных пульсирующей нагрузкой при быстром открывании вентилей и клапанов. Возникающая при этом ударная волна (гидравлический удар), вызванная резким торможением потока жидкости, при установке на магистрали нескольких аккумуляторов моментально гасится, не причиняя никакого вреда ни трубопроводам, ни гидроаппаратуре.

Рис. 2. Схема гидравлического пресса: 1 – рабочий цилиндр; 2 – плунжер (ползун); 3 – станина; 4 – стол (нижняя подвижная поперечина); 5 – колонна; 6 – архитрав (верхняя неподвижная поперечина); 7 – обогреваемые плиты; 8, 9 – элементы системы обогрева (например, электрокоммуникации)

|

Рис. 3. Схема группового аккумуляторного привода

Дистрибуторы управляют направлением потока рабочей жидкости и, соответственно, направлением движения поршней рабочего цилиндра и цилиндра выталкивателя, для чего соединяют в необходимой последовательности рабочие и возвратные полости цилиндров с источником жидкости под давлением или со сливной магистралью. В настоящее время на смену ручным (крановым и шпиндельным), полуавтоматическим (золотниковым) приходят автоматические (клапанные) с электромагнитным управлением дистрибуторы. Именно автоматические дистрибуторы создают условия для реализации условий прессования и подпрессовки.

В промышленности используются гидропрессы с номинальным усилием от 100 до 6300 кН. Для каждого типоразмера пресса регламентируются: ход подвижной плиты (траверсы), наибольшее расстояние между подвижной и неподвижной плитами, размеры стола, номинальное усилие и ход выталкивателя, скорость подвижной плиты при холостом, рабочем и возвратном ходах, скорость выталкивателя при рабочем ходе.

Эти параметры образуют техническую характеристику пресса и определяют их выбор при создании производства. Часть из них необходимо рассчитывать.

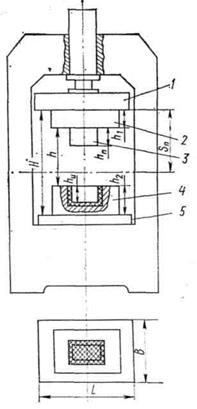

Усилие и скорость прессования. Эффективное усилие прессования Рэ, развиваемое подвижной плитой пресса (рис. 4) и обеспечивающее создание в полости формы давления рп, определяется из уравнения

|

где к1 – число гнезд в пресс-форме; S1 – площадь проекции изделия на плоскость смыкания формы.

Рис. 4. К расчету параметров пресса (внизу – стол пресса, заштрихованная область – площадь проекции изделия S1, на плоскость смыкания полуформ): 1 – поршень; 2 – верхняя плита пресс-формы; 3 – пуансон пресс-формы; 4 – нижняя плита пресс-формы с матрицей; 5 – стол пресса

Давление рп является технологическим параметром, выбираемым на основе экспериментальных данных. Величина Рэ связана с номинальным усилием прессования Рн следующими соотношениями:

для прессов с верхним рабочим цилиндром

для прессов с нижним рабочим цилиндром

где Ту – потери на трение в уплотнениях; Gп – вес подвижных деталей пресса (плунжера, подвижной плиты, верхней полуформы).

Потери на трение Ту в манжетных уплотнениях могут быть оценены следующим образом:

где Dп – диаметр поршня; hc – высота соприкосновения манжет с плунжером; рг – давление жидкости в гидроцилиндре; f – коэффициент трения манжет о плунжер (для кожи 0,06 – 0,08; для резины 0,01 – 0,02).

По аналогичной схеме может быть определено номинальное усилие выталкивания изделия. Эффективное усилие выталкивания Рвэ оценивается как усилие, необходимое для преодоления сил адгезии материала к рабочим (боковым) поверхностям матрицы пресс-формы:

где рад – адгезионная прочность соединения реактопласта с металлической поверхностью после отверждения (для фенопластов 0,1 – 0,4 МПа); Sб – боковая поверхность матрицы пресс-формы.

Скорость прессования, определяемая скоростью перемещения подвижной плиты в рабочем режиме, выбирается из условия обеспечения минимального времени заполнения формы. В современных ускоренных режимах прессования его скорость изменяется в пределах от 100 до 250 мм/с.

С точки зрения конструирования инструмента прямое прессование является одним из самых простых способов получения прессовых изделий различной формы поперечного сечения.

Процесс прямого прессования непрерывных профилей в отдельности состоит из следующих этапов (рисунок 4).

Процесс, с помощью которого контейнер 5 прижимается к матрице 7 путем последующего перемещения штампа, а затем прикрепляется к переднему поперечному элементу 10 для проталкивания заготовки через матрицу.

В результате формируется прессовое изделие.

Процесс прессования продолжается до тех пор, пока значение баланса пресса не достигнет указанного значения. Затем сосуд отодвигается назад, пространство между матрицей и сосудом освобождается, и поставляются пресс-ножницы и приемник остатков пресса.

При перемещении ножа пресс-ножниц 8 остаток пресса вместе с пресс-шайбой отделяется от продукта пресса и удаляется с помощью устройства 6. В то же время штамп перемещается в исходное положение.

При использовании внутреннего метода слиток не перемещается относительно контейнера во время внутреннего перемещения, что может значительно уменьшить неравномерность потока металла. Кроме того, противодавление обеспечивает снижение усилия до 40% по сравнению с прямым сжатием.

Метод обратного прессования имеет следующие преимущества перед прямым методом.

- Высокая скорость прессования благодаря уменьшенному неравномерному потоку металла.

- Низкая сила нажатия, которая существенно не изменяется во время процесса. Это позволяет экструдировать продукт при более низкой температуре с большей степенью вытяжки.

- Относительная однородность структуры и механических свойств по длине прессуемого изделия.

- Увеличенная производительность благодаря уменьшенной толщине остатков пресса.

- Улучшенная производительность прессового агрегата с высокой скоростью потока.

- Длительный срок службы контейнера в результате постоянного контакта с заготовкой.

Недостатками обратного пресса являются:

- Уменьшение возможного бокового размера и количества одновременно прессованных изделий по сравнению с прямым способом, связанным с использованием пустотелых штампов.

- Необходимо использовать заготовку с хорошим качеством поверхности.

- Ограниченный ассортимент пресс-продукции

- Время вспомогательного цикла увеличивается по сравнению с обычными прессами.

Обратите внимание, что номенклатура для продуктов, прессованных противоположным способом с помощью пресса, использующего ту же гильзу контейнера, меньше, чем метод прямого прессования. Это связано с тем, что диаметр круга, нарисованного вокруг профиля, не может превышать диаметр внутренней полости штампа.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Прессованием называют процесс пластической деформации металла посредством выдавливания его из замкнутого объёма через канал, образуемый прессовым инструментом. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное. Наиболее распространённым является дискретное прессование на горизонтальных гидравлических прессах.

Основным видом напряженного состояния прессуемого металла в очаге деформации является всестороннее неравномерное сжатие. Некоторые участки обрабатываемого объема металла вследствие неравномерности деформации имеют другой вид напряженного состояния, характеризующегося растягивающими главными напряжениями.

Тем не менее, при прессовании создаются более благоприятные условия нагружения, чем при других видах обработки металлов давлением. Поэтому прессовать можно даже такие металлы и сплавы, которые в условиях прокатки или свободной ковки малопластичны и практически не обрабатываются.

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным и совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется как для сплошных, так и для полых профилей (рис. 1).

Металл заготовки 3, заложенный в контейнер (приемник) 1, под действием сил, создаваемых движущимся в направлении стрелки прессштемпелем 2, выдавливается при прессовании сплошного профиля (рис. 1 а) в канал матрицы 4, а при прессовании полого профиля – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6 (рис. 1 б). В результате получается заданное прессизделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс-штемпеля.

Основная особенность этого способа прессования – явно выраженное перемещение металла заготовки относительно неподвижного контейнера.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

Схемы процесса прессования с боковым истечением приведены на рисунке 2. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90 о . Такое изменение направления истечения преследует ряд технических целей, например, удобство приема прессизделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

Прессование с обратным истечением применяется при изготовлении относительно коротких сплошных и полых профилей (рис. 3). Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс-штемпелем 2, выдавливается при прессовании сплошного профиля в канал матрицы 4 (рис. 3 а); при прессовании гильзы с дном – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и прессштемпеля 2 (рис. 3 б), а при прессовании трубы или полого профиля — в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6 (рис. 3 в). В результате получается заданное прессизделие 5, которое по схемам (а) и (в) проходит через полый пресс-штемпель 2, а по схеме (б) формируется между контейнером и сплошным пресс-штемпелем 2.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

В прессах некоторых конструкций движется не пресс-штемпель, а контейнер. В обоих вариантах прессизделие во время прессования движется в направлении, обратном направлению движения прессштемпеля относительно контейнера. Это послужило основанием для наименования процесса. Основная особенность этого способа прессования – отсутствие явно выраженного перемещения заготовки относительно контейнера.

Оптимальная температура нагрева связана с пластичностью и прочностью металла, неравномерностью деформации, окислением поверхности, схватыванием (сваркой) металла с инструментом, скоростью остывания заготовки в контейнере и т. д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых сплавов и др. применяется подогрев контейнера, матрицы и пресс-шайбы до 200-250 °С, а иглыдо 350 0 С.

Скорости прессования (скорость движения пуансона) и скорости истечения (скорость выходящего прутка) изменяются в широких пределах: 0,2-50 мм/сек и 0,0017-17 м/сек соответственно. Как правило, с большей скоростью прессуют пластичные металлы и сплавы и металлы с высокой температурой нагрева.

Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования. Обычно в качестве смазки употребляют смесь графита с машинным маслом.

Сортамент прессизделий весьма обширен (рис. 4): прутки диаметром 3–250 мм; трубы диаметром 20–400 мм с толщиной стенки 1–1,5 мм и более; сложные профили, которые часто невозможно получить другими способами обработки давлением.

Особенно разнообразны профили из легких сплавов на основе алюминия и меди. Прессованием можно получать изделия с плавнопеременным и ступенчатым поперечными сечениями.

Рисунок 4 – Сортамент прессизделий

Полунепрерывное прессование является одним из основных процессов производства изделий из алюминиевых сплавов (рис. 5). Характерным для полунепрерывного прессования является совмещение процессов сварки и прессование.

Процесс осуществляется следующим образом.

В контейнер 1 (рис. 5) последовательно одна за другой загружаются две или более исходные заготовки. Осевые усилие от плунжера гидравлического пресса через торцевые поверхности передается на заготовку, находящегося в полости матрицы 4. Заготовка обжимается в поперечном сечении и продавливается в полость инструментального блока 2. Одновременно соседняя состыкованная заготовка так же поступает в полость матрицы 4. В результате в матрице 4 постоянно деформируются две соседние заготовки. Плоские торцевые поверхности исходных заготовок в процессе деформирования приобретают куполообразную форму.

Контактируемые поверхности в процессе формоизменения под действием сил трения очищаются от оксидных пленок. Между оголенными поверхностями интенсивно протекают процессы диффузии. Одновременно в процессе поперечного обжатия двух заготовок имеет место проникновение и смешивание слоев материала двух заготовок. В результате пластической деформации двух заготовок образуется единое цельное сварное соединение. Полученное соединение в матрице 3 формируется в готовое изделие, длина которого практически не ограничена.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5-пуансон

Основными способами непрерывного прессования являются Конформ, Лайнекс.

Способ Конформ основан на деформации заготовок между подвижным и неподвижным инструментами (рис. 6).

Рисунок 6 – Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделия; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

В качестве заготовки используется пруток 8, который подается в кольцевую канавку 2, выполненную на рабочем колесе 1. В башмаке 6 установлены матрицы 4,5. При подаче прутковой заготовки в зазор между колесом и кольцевой вставкой 7 она продвигается в камеру прессования, образуемую поверхностями кольцевой канавки 2 и вставки.

Непосредственно перед матрицами под действием сил трения заготовка подвергается интенсивной пластической деформации и заполняет все сечения канавки. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т. е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) обеспечивает увеличение давления и заполнение объёма камеры прессования непосредственно перед матрицами.

В качестве заготовки можно использовать обычную проволоку. Процесс её деформирования — втягивание в камеру прессования по мере поворота колеса, создание необходимого подпора и непосредственно прессование, которое осуществляется непрерывно. Способ позволяет прессовать изделия не только в направлении вращения колеса (тангенциальном), но и в перпендикулярном.

Способ Лайнекс основан на том, что давление, необходимое для реализации процесса прессования, создаётся силами трения, которые возникают между поверхностями звеньев бесконечных цепей 2 и верхней и нижней поверхностями заготовки (рис. 7). Этот способ применяют для производства алюминиевых шин или проволоки.

Рисунок 7 – Схема процесса непрерывного прессования способом Лайнекс: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица

Читайте также: