Что такое ответственная конструкция в сварке

Обновлено: 30.06.2024

СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

УТВЕРЖДЕН Минтопэнерго России 14 марта 1996 г., Минстроем России 20 мая 1996 г.

Разработчик ОАО "Оргэнергострой"

Составители: С.С.Якобсон, канд. техн. наук; Н.Д.Курносова, канд. техн. наук; Г.С.Зислин, канд. техн. наук; М.Л.Эльяш, канд. техн. наук

Утвержден заместителем министра топлива и энергетики Российской Федерации Ю.В.Корсуном 14.03.96 г. и заместителем министра строительства Российской Федерации С.И.Полтавцевым 20.05.96 г.

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34 15 132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34 15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772:

фасонный прокат (уголки, двутавры, швеллеры) - из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили - из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям "Правил аттестации сварщиков", утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) - с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в "Правилах аттестации сварщиков".

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с "Правилами аттестации сварщиков", к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30°С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10°С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с "Правилами аттестации специалистов неразрушающего контроля", утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дефектоскопия, радиографирование и др.), а при необходимости - по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

"Правил технической эксплуатации электроустановок потребителей";

"Правил техники безопасности при эксплуатации электроустановок потребителей";

"Санитарных правил при проведении рентгеновской дефектоскопии", N 2191-80;

"Санитарных правил при радиоизотопной дефектоскопии", N 1171-74*;

* На территории Российской Федерации документ не действует. Действуют СП 2.6.1.3241-14. - Примечание изготовителя базы данных.

* На территории Российской Федерации документ не действует. Следует руководствоваться Правилами противопожарного режима в Российской Федерации. - Примечание изготовителя базы данных.

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации - производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться технико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл.1.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А - не менее 16 мм, при 250 А - 25 мм, при 300 А - 50 мм. Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

Уже довольно длительное время для соединения любых металлоконструкций используется сварка. Ее применяют как любители, для домашнего использования, так и профессионалы. Вне зависимости от этого, имея большой опыт, ее можно успешно применять как в домашних условиях, так и в производственных целях.

Благодаря прогрессирующим усовершенствованиям методик, эффективность соединения даже крупных металлоконструкций, на сегодняшний день выросла в разы. В том числе благодаря инновациям и модификациям современных сварочных аппаратов. Об особенностях соединения конкретных конструкции из металла и пойдет речь в данной статье.

Требования к сварке металлических конструкций

Следующие требования к монтажу металлоконструкций и сварке, в большей степени относятся к профессиональным работникам, но в случае если человек хочет развиваться в данном деле, то неплохо было бы ознакомиться со следующей информацией.

Для определенных видов металлоконструкций используются специальные виды материалов из которых изготавливаются элементы правильной геометрической формы. Также важно чтобы характеристики прочности и свариваемости соответствовали требуемым по регламенту СНИП II 23-81 и ГОСТу 27772-88. Также в этом документе присутствуют разделы посвященные схемам того как правильно создаются швы и каким образом их качество влияет на устойчивость и долговечность всей конструкции. Сложность работы зависит от количества и формы деталей.

Также не мало важным пунктом является квалификация работника. Так как существуют виды сварки металлоконструкций, собрать которые смогут исключительно работники с давних пор знакомые с таким ремеслом, и работа новичков в просто не допустима. Более подробный список подобных сооружений регламентирован документом РД 15.132-96 Минтопэнерго РФ.

Пример сварки металлоконструкций

Также по ГОСТам Российской Федерации — сварка ответственных металлоконструкций должна быть контролируемой.

Классическая технология

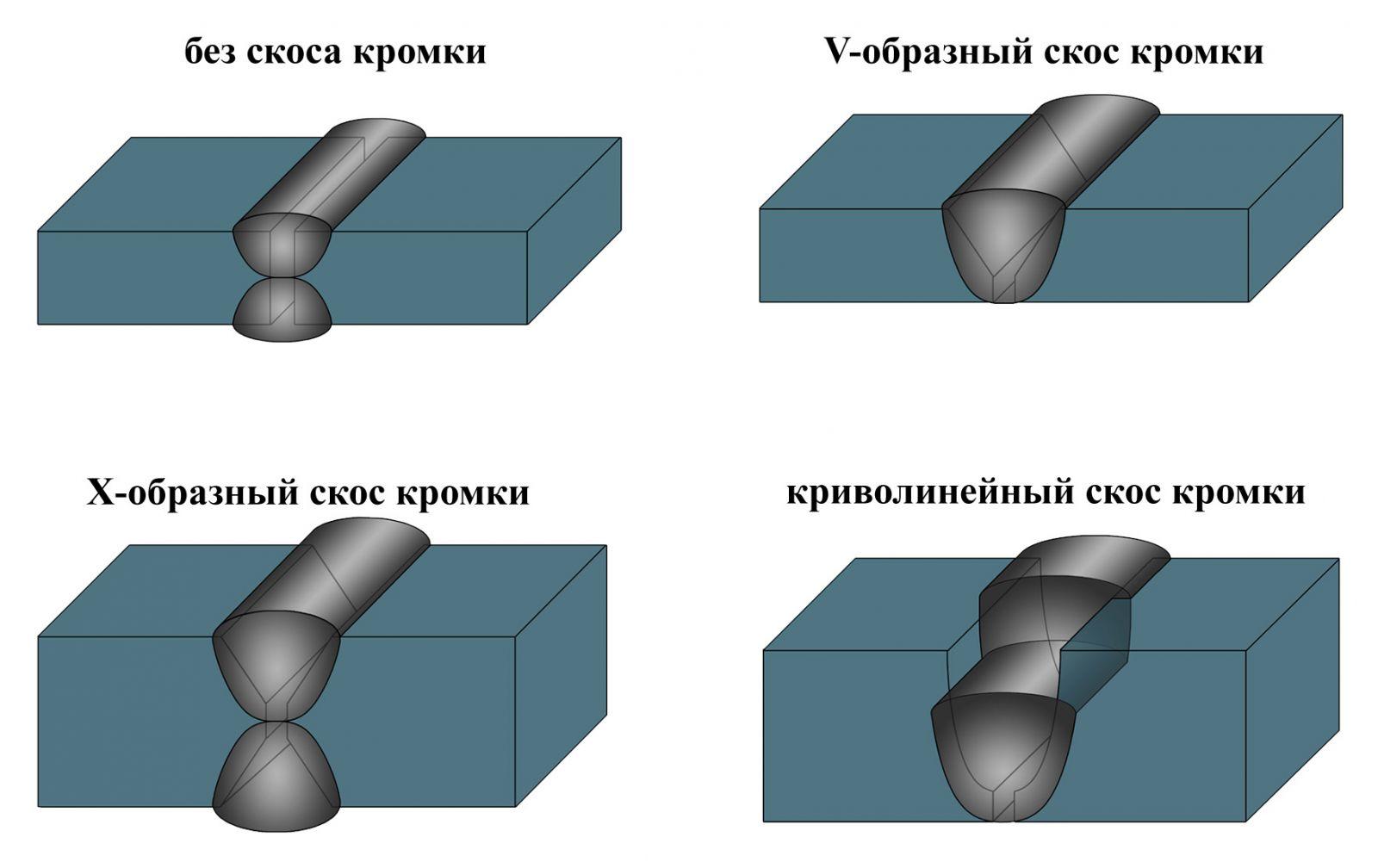

Классическая технология сварки металлоконструкций основана на проверенных временем методах, таких как газово-огневая и электрическая сварка. В обоих вариантах способы накладки швов делятся на :

- Автоматический.

- Полуавтомат.

- Ручной.

Автоматический способ основывается на отсутствии физического труда человека. Специальный роботизированной аппарат, в зависимости от проводимых работ, переводится в правильный режим и выполняет работу, тем самым заменяя собой человека. Подобные агрегаты имеют ограничения, прокомментированные в их инструкциях. Выгоднее всего использовать подобные машины в массовом производстве компаниями, продукция которых нуждается в большом количестве соединений.

Ручной метод подразумевает наличие физического человеческого труда. В него входят контроль над сварочными электродами и формированием соединения. Чаще всего под ручным методом подразумевается:

- Использование стандартной сварки с нанесением флюса.

- Пайка металлоконструкций газосварочным устройством.

- Электродуговая сварка.

Последний способ популярен при работе в домашних условиях под собственные нужды, либо на небольшом предприятии, так как крупное производство будет иметь большие затраты на поддержание подобного способа сварки конструкций.

Полуавтомат — подразумевает обработку швов вручную, но подача самого электрода осуществляется автоматически, благодаря чему возрастает производительность труда. И в совокупности человеческого фактора и автоматического способа сварки, роботизированный метод соединения имеет большую популярность, и получил развитие как среди любителей, так и профессионалов данного дела.

Виды сварки для сборки металлоконструкций

Серьезным вопросом является вид сварки, применяемый при соединении швов. Марка стального профиля, его состав и толщина не единственное что имеет вес в вопросе удачности обработки шва. Также большое влияние имеет вид сварки.

Механизация производства повлияла на выбор цеховой сварки в пользу основанных на порошковых проволоках или автоматическом процессе, который выполняется в среде инертных газов либо в слоях флюса. Разница в методах состоит в том что первый из них, в основном, распространяется на соединения угловых швов расположенных под потолком или вертикальные соединения, в то время как второй вариант подходит для соединения деталей в нижних положениях.

Ранее очень распространенным видом соединения была электрошлаковая сварка, которая на данный момент практически не используется, в связи с тем что исследование специалистов в данной области показало ненадежность металлоконструкций возведенных этим способом, и что при отрицательных температурах она теряет свою прочностные характеристики.

Ручная дуговая сварка

По этим фактам можно рассудить, что в рабочих помещениях и даже на открытых участках, работы можно проводить используя любой вид сварки. Любопытно то, что иностранные фирмы, предприятия которых оснащены современными автоматами, все же большее внимание уделяют ручной дуговой сварке металлоконструкций. Серьезным примером может послужить Япония, значимые предприятия которой используют более 60% ручной сварки для возведения важных металлоконструкций.

Температурный режим сварочного процесса

Температура воздуха имеет большое влияние на выбор применяемой технологии создания шва и на его качество.

Дело в том, что нельзя производить работы по возведению металлоконструкций если температура самих заготовок опускается ниже — 18 °С. В таких условиях температура должна контролироваться измерением в области соединения двух деталей. И если она окажется ниже критической сами заготовки перед созданием шва подвергаются термической обработке. Прогревается не весь элемент, а только на небольшое расстояние от края, равное толщине заготовки, либо на расстояние не менее 75 мм в любом направлении.

Если же шов должен быть создан между деталями, изготовленными из разных сплавов, то подогрев обеих производится по температурному режиму самой прочный из них (по прочности материала). Не стоит забывать также что температура прогрева зависит от некоторых характеристик самого материала.

Как пример послужит сталь марки А514, полотно которой при толщине превышающей 40 мм требует нагрева до 210 °С. Более толстые детали, изготовленные из данной стали, прогреваются уже до 235 °С.

Сварка конструкций — особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага — сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

Выполнение сварочных работ

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Обеспечение правильной сборки

Обеспечение высококачественного завершения работ также основывается на правильном следовании определенному перечню правил по сборке металлоконструкций:

- Подбирая детали из которых будет состоять металлоконструкция, стоит придерживаться чертежей, которые были обрисованы при составлении проекта. Иначе минимальными потерями будет несоответствие внешнего вида конструкции, а в худшем случае она не сможет выполнять возложенные на нее функции.

- Исходя из плана проекта каждый элемент должен находиться на своем месте.

- Ширина зазоров имеет не последнюю роль при возведении конструкций. Если в конечном итоге они будут иметь большие габариты, чем должны были по задумке, то данный факт очень сильно отразится на прочности изделия. Но в свою очередь чересчур мелкие зазоры могут негативно отразиться на правильной работе подвижных деталей.

- Любая конструкция имеет углы, уровень которых должен быть проконтролирован при помощи специальных инструментов. Там, где это требуется углы должны быть исключительно прямые, иначе это очень сильно отразится на положении конструкции и вызовет ее перекос, или даже приведет к полному разрушению.

- Стыковые соединения должны быть обеспечены зазорами с достаточным пространством для допустимого люфта элементов.

- На протяжении возведения всей конструкции данные моменты необходимо учитывать. Особенно в случае с автоматической сваркой, ведь при ручной технологии рабочий может проконтролировать и скорректировать направление детали, что практически невозможно сделать при использовании автоматических приспособлений. Но в тоже время роботизированное вмешательство в сварку практически исключает погрешности, вызываемые человеческим фактором.

Положительные стороны сварки

Помимо сокращения рабочего времени и качества, сварка положительно сказывается и на иных характеристиках:

- В связи с тем, что во время сварочного процесса задействуются лишь два элемента, исключая влияние иных факторов, то финальная спайка по массе никак не отличается от изначального варианта, что в свою очередь позволяет экономить количество материала.

- Из-за своих особенностей, сварка практически полностью лишена ограничений в работе по фактору толщины материала. Вся ответственность за это перекладывается только на использование определенного оборудования.

- Разносортные сварочные аппараты современных образцов позволяют производить соединительные работы практически с любыми материалами без потерь в прочности шва, учитывая даже фактор проведения манипуляций с таким сложным материалом как алюминий.

- Немало важным положительным моментом использования сварки является экономия денег и рабочего времени.

- Чем тяжелее вид сварки, тем сложнее может быть тип конструкции. Также она дает возможность использовать элементы, изготовленные при помощи штамповки или отлитые в формах. При этом материал, из которого они изготовлены не играет особой роли.

- Сварочные агрегаты, представленные на сегодняшнем рынке вполне доступны по цене, а также при использовании правильно подобранной методике можно повысить коэффициент по скорости производства.

- Если имеется возможность, а также желание предприятия возводить конструкции, при сборке которых будут использоваться нестандартные материалы, сварка поможет легко осуществить данную задачу.

- Сварка более чем применима даже для работы с очень мелкими деталями.

- Сварка в целях ремонта или приведения механизмов в рабочее состояние так же очень уместна.

- При применении сварки каждая конструкция будет иметь абсолютную герметичность. Из всех доступных способов соединений стыков — сварка имеет наивысший показатель надежности по этому параметру.

Сварные соединения и их виды

Сварные соединения классифицируются по наличию одного из следующих признаков:

- Месторасположение соединения 2 деталей.

- Тип применяемого сварного шва.

- Сварочные технологии, применяемые при соединении.

- Окружающими условиями, при которых проводился сам процесс

- По толщине деталей.

- Марка сплава, из которого изготовлены детали.

Сварной шов по алюминию

Касательно первого пункта плана, днетали, по геометрическому расположению, имеют четыре вида соединения:

- Встык, одноплоскостное соединение двух заготовок.

- Внахлест, когда заготовки привариваются при наложении края одной детали на край другой.

- Угловые соединения — объединение деталей под определенным углом.

- Тавровое соединения. Сварка при примыкании детали к другой торцевой плоскостью.

Стыковые соединения выполняются проваром по толщине элемента или при создании шва на выводных планках. Если сварочный процесс выполняется вне цехового помещения, то соединение можно организовать односторонней сваркой, с дальнейшей подваркой основания шва, что подразумевает собой заполнение пространства между элементами, производимое по одной из кромок.

Работа основывающаяся на выводных подкладках кардинально разнится с предшествующей. Подкладка должна прилегать к кромке объединяемых деталей — это раз. Образовавшееся пространство должно иметь размеры не более 6 мм. Данное условие распространяется на метод ручной сварки. Если же работа выполняется механизированным способом. То он не должен превышать 15 мм. Подкладки выбираются исходя из параметра толщины, чтобы во время рабочего процесса не случился прожог детали.

Сварной шов по титану

В возводимых конструкциях, основанных на стыковых соединениях, нередко объединяются заготовки, выполненные в разной толщине. В таком случае применяется метод обработки, при котором уменьшается угол наклона у стали с большей толщиной, который должен соответствовать 1/8 наклона растянутых заготовок металлоконструкции, или 1/5.для сжатых элементов.

Сварные узлы в металлоконструкциях

Все конструкции, выполненные из металла, держатся на основе из сварных узлов, являющихся основой стыковых соединений. При разработке проекта инженеры должны учитывать удобные условия для качественного проведения работ в этих узлах. К ним относятся:

- Условие на то, чтобы узлы были сварены угловым ли стыковочным соединением.

- Нижнее положение сварки является приоритетным.

- В основном использовать механизированную или полностью роботизированную сварку, дабы гарантировать качество выполненной работы.

Среди соединительных узлов есть много подвидов, к большинству из которых заявлены различные требования. Как хороший пример послужит — балочный узел. В нем самое большое внимание сконцентрировано на расстоянии между сварочными швами, так как оно не должно быть короче толщины самого толстого стального элемента деленного на 10, входящего в состав данного узла.

О СВАРКЕ

Сварка – важный этап создания новых объектов и их элементов. От правильности ведения процесса зависят эксплуатационные характеристики соединений. Сварные конструкции создают несколькими способами, применяют разные материалы и аппараты. Выбор технологии зависит от требуемых характеристик швов.

Что такое сварные конструкции

Так называют элементы, изготавливаемые с применением сварки. Большинство конструкций делается из стали. Объекты должны быть ремонтопригодными, долговечными, прочными.

При изготовлении изделия нельзя использовать разные методы соединения. Это снижает устойчивость объекта к нагрузкам.

Ключевые преимущества

К положительным качествам стальных конструкций относятся:

- Увеличенная несущая способность. При небольших размерах конструкция выдерживает высокие нагрузки. Это объясняется увеличенной прочностью металла.

- Повышенная надежность. На предварительных этапах производятся точные расчеты, что помогает получить требуемые рабочие характеристики.

- Легкость установки и перевозки. Металлические элементы намного легче бетонных или каменных.

- Целостность металла или швов, позволяющая формировать герметичные трубопроводы и резервуары.

- Возможность сборки конструкций как в промышленных условиях, так и в быту.

- Удобство использования. При повышении нагрузок изделия можно усиливать. Они легко подвергаются реконструкции и ремонту.

Классификация сварных конструкций

Единых способов деления полученных методом сварки элементов на категории не существует. Однако можно классифицировать конструкции по технологии формирования, назначению, рабочим качествам.

По способу изготовления заготовок

При соединении стальных деталей получают такие виды конструкций:

- литоштампованные или литосварные;

- листовые;

- штампосварные;

- кованосварные.

По назначению

С учетом сферы применения конструкции бывают:

- машиностроительными;

- судовыми;

- авиационными;

- строительными;

- вагонными;

- иными.

По особенностям использования

На основании условий эксплуатации конструкции делятся:

- На балки – детали, работающие на поперечный изгиб. Путем жесткого соединения таких элементов получают рамы.

- Колонны – детали, подвергающиеся сжатию и продольному сгибанию.

- Решетчатые элементы, которые состоят из прутов, объединяемых в узлы. Они испытывают как растяжение, так и сжатие. Категория подразделяется на арматурные каркасы, фермы, мачты.

- Конструкции, подвергающиеся повышенному давлению. При их изготовлении нужно соблюдать требования к герметичности швов. К этой категории относятся емкости и резервуары, трубопроводы.

- Транспортные корпусные конструкции. Такие виды испытывают воздействие динамических нагрузок. К их жесткости предъявляются повышенные требования. Конструкции должны иметь достаточную прочность при небольшом весе. К транспортной категории относятся автомобильные кузова, корпусы вагонов.

Материалы изготовления элементов сварочных конструкций

При создании сварных деталей используют:

- Конструкционные стали. Применяются в узлах автомобилей, инженерных коммуникаций и приборов, подвергающихся высоким нагрузкам. Такие материалы выдерживают средние температуры, они чувствительны к влиянию агрессивных веществ.

- Инструментальные стали. Применяются при производстве пил, ножей, скальпелей и иных режущих приспособлений. Металл должен быть твердым, износо- и теплостойким.

- Котельные стали. Используются при производстве отопительного оборудования. Элементы должны выдерживать нагрев до +450 °С, умеренные механические нагрузки.

- Специальные стали. Обладающие особыми свойствами сплавы применяют в химическом машиностроении и других подобных отраслях.

- Электротехнические стали. Применяются при создании магнитопроводов разного назначения.

- Медные сплавы. Характеризуются устойчивостью к высокому давлению, коррозии, трению. К этой категории относятся латунь, бронза, смесь меди и никеля.

- Магниевые и алюминиевые сплавы. Характеризуются небольшим весом, устойчивостью к коррозии, прочностью. Сплавы этого типа используются в авиастроении. Они бывают литейными или деформируемыми.

- Титановые сплавы. Характеризуются высокой прочностью при средней плотности, устойчивостью к окислению и агрессивным веществам.

Соединения, применяемые при сварке конструкций

Самыми распространенными считаются следующие виды швов:

- Стыковые, отличающиеся устойчивостью к статическим и динамическим нагрузкам. При формировании соединений можно использовать практически все технологии сварки.

- Угловые, выполняющие связующие функции. Соединения не способны передавать рабочие нагрузки. Для формирования швов используют любые способы сварки.

- Нахлесточные, применяемые для соединения листовых элементов. От стыковых отличаются меньшей прочностью.

- Тавровые, используемые при работе с пространственными конструкциями.

Менее распространенными считаются прорезные, торцевые и иные соединения.

Стыковые сварочные соединения.

Особенности создания сварных конструкций

При формировании объектов учитывают, что:

- Несмотря на видимую целостность, конструкция все же состоит из отдельных деталей, которые соединяются тем или иным способом сварки. При проектировании учитывают жесткость, предполагаемые нагрузки, прочность сборного объекта. Однако нужно помнить, что со временем швы ослабевают.

- При расчетах рекомендуется применять компьютерные программы. Они правильно выбирают типы швов, вычисляют допустимые нагрузки, создают трехмерные макеты.

Стандарты и нормативы

Требования к рабочим качествам сварных металлоконструкций, используемых в строительстве, прописаны в ГОСТе 27772. К важной нормативной документации можно отнести и СНИП II 23-81.

Прописанные в этих актах требования относятся к работе профессионалов. Однако ознакомиться с ними нужно и перед выполнением сварки в домашней мастерской.

При использовании ручного аппарата учитывают требования ГОСТа 5264-80. Стандарт 14771-76 дает описание особенностей сварки в защитной газовой среде. Нормативная документация регулирует и процесс подготовки соединяемых деталей.

Дефекты сварочных швов

Недостатки бывают внутренними или наружными. К первому типу относятся:

- Горячие или холодные трещины. Первые появляются в период нагрева, вторые – остывания.

- Поры, представляющие собой заполненные газом полости. Появляются при слишком быстром ведении электрода.

- Посторонние включения, состоящие из вольфрама, оксидов или шлака. Возникают из-за разрушения газового облака, защищающего сварочную ванну. При появлении таких дефектов требуется повторная разделка кромок с последующей сваркой.

К внешним дефектам относятся:

- Несплавления или непровары. При многослойной сварке шов в некоторых местах не формируется. Это снижает прочность конструкции.

- Прожоги, образующиеся при сквозном проплавлении кромок. Появлению дефекта способствует медленное ведение электрода при высокой силе тока.

- Наплывы, являющиеся результатом попадания расплава на основную поверхность.

- Кратеры, образующиеся в местах отрыва дуги. Отверстия появляются при выполнении работ начинающими сварщиками.

- Оксидные пленки или окалины, появляющиеся при взаимодействии шва с воздухом.

- Свищи, образующиеся при неправильной подготовке деталей.

Контроль качества соединений исключает подобные проблемы. Увидеть некоторые дефекты, например, прожоги или наплывы, можно на этапе первичного осмотра.

Знаменитые сварные конструкции

Самыми популярными объектами данного типа являются:

Дополнительная информация

Каждый тип сварных конструкций соединяется своим способом. Рекомендованные технологии указываются в чертежах и проектах. После завершения сварки объект должен приобретать требуемую прочность. Это накладывает на сварщика ответственность за соблюдение норм и правил ведения процесса. Особые требования предъявляются к металлоконструкциям, испытывающим высокие нагрузки. От качества сварки зависит срок эксплуатации всего объекта. После завершения работ конструкции подвергаются тщательной проверке.

О том, как правильно сваривать металл вы узнаете из этой статьи.

Итак, начнем!

Сварка — это…

Для начала стоит дать определение.

Сварка — это процесс создания прочного неразрывного соединения на атомном уровне, который происходит благодаря термическому воздействию на металл.

Температура при сварке достигает порядка 7000 градусов Цельсия. Для сравнения, температура верхних слоев Солнца составляет 5800 °С.

При такой температуре плавится металл любого типа.

Например, вольфрам, — самый тугоплавкий металл в мире, переходит в жидкое состояние при температуре 3422 °C.

Виды сварки

Прежде чем перейти к вопросу Как правильно сваривать металл, мы поверхностно рассмотрим самые распространенные виды сварки для общего понимания, так как их существует большое количество.

-

Ручная дуговая (сокр. РДС, также ММА).

РДС является наиболее популярной в России. Популярность обосновывается тем, что она наименее затратная и мобильная.

2. Полуавтоматическая (она же MIG/MAG).

Здесь вместо электрода используется проволока. Сварщик, нажимая на кнопку горелки, подает сварочную проволоку на изделие и в результате КЗ возникает электродуга. Вместе с проволокой через сопло горелки проходит защитный газ, который защищает сварочную ванну от воздействия кислорода.

Вместо газа может применяться флюсовая проволока.

Процесс сварки полуавтоматом

Сварка полуавтоматом чаще всего используется на производстве. Увидеть ее в частных хозяйствах — редкость. Здесь играют роль цена и удобство. Для полуавтоматической сварки нужен газовый баллон, что мешает мобильности; а флюсовая проволока (газ при работе не требуется) стоит дорого.

3. Автоматическая

Как правильно сваривать автоматом? Весь процесс механизирован. От сварщика требуется правильно настроить и следить за оборудованием.

Так работает автомат

Подробнее о видах сварки вы можете прочитать здесь.

Как правильно сваривать: Технология сварки

Технологию сварочных работ мы разберем на примере РДС. Она наиболее распространена в России. Также научим вас, как правильно сваривать металл

Зажигание сварочной дуги

Первым делом при соединение металлов необходимо зажечь сварочную дугу. Это делается двумя способами: чирканьем и касанием.

Способы зажигания

Она возникает в процессе короткого замыкания.

Прямая полярность

Как правильно сваривать металл при прямой полярности?

Для того, чтобы замыкание произошло необходимо два токопроводящих элемента: с одной стороны — масса (плюс +) (крепится на деталь), с другой — держак с электродом (минус -). При соприкасание двух противоположных зарядов происходит КЗ.

Обратная полярность

Как правильно сваривать при обратной полярности?

При обратной полярности на держак подается плюс (+), на массу — минус (-). Её используют для сварки тонколистового металла. Температура при обратной полярности примерно на тысячу градусов меньше, чем при прямой.

Будьте осторожны: если вы коснетесь держаком заготовки, на которой закреплена масса, то он начнет искрить и плавиться. Поэтому касание должно происходить только электродом.

Определение электрода

Защита сварочной ванны необходима, для того, чтобы не происходило окисления. Из-за окисления возникают дефекты: поры, непровары и так далее.

Процессы при сварке

Длина сварочной дуги

Можно сказать, что длина дуги — это расстояние от сварочной ванны на изделии до катодного пятна на электроде (смотрите картинку выше).

Классификация

Как правильно сваривать металл и подобрать длину дуги?

Наиболее оптимальной специалисты считают сварку короткой дугой (2-4 мм), т.к. при ней обеспечивается наилучший провар и отсутствуют дефекты шва.

При слишком короткой (меньше 1,5 мм) — электрод утопает в шлаке и электродуга затухает; также часто происходит залипание (прим., тоже что и прилипание).

Залипание приводит к чрезмерной нагрузке как на сварочный аппарат, так и на электрическую сеть. Поэтому будьте осторожны. Если электрод прилип к металлу — немедленно оторвите. Иначе может выйти из строя инвертор, либо выбить автомат.

Длинная (свыше шести мм) характеризуется сильным разбрызгиванием металла, нестабильным горением электрода, а также дефектами сварного шва.

Как вести электрод

У каждого сварщика свои приемы манипулирования. Одни ведут ОТ себя, другие НА себя и каждый считает себя правым. Кто-то варит зигзагообразными движениями все изделия; кто-то исходит из толщины металла, плоскости шва и ряда других факторов при выборе способа манипулирования.

Но надо понимать, что начинающим сварщикам для того, чтобы научиться правильно сваривать металл, лучше придерживаться рекомендаций, которые были выверены специалистами, проверены годами и успешно реализованными проектами.

Самые распространенные движения электродом указаны на картинках.

Способы манипулирования

Как правильно сваривать и какой способ движения электрода выбрать?

Старайтесь вести электрод без рывков, соблюдая одно и то же расстояние между стержнем и заготовкой. Помните, что стержень плавится и необходимо подстраиваться, подавая металлический стержень равномерно, чтобы сварочная дуга не оборвалась. Если же это произошло, то начинать следует примерно на 1 см залезая на конец шва.

По-началу сварочные швы будут ужасными. Может быть так, что совсем. Но это не повод останавливаться. Помните, что Москва не сразу строилась. С пятого раза не получилось? Со сто пятого получится!

А для полной ясности нам нужно поговорить о сварочном токе.

Подбор сварочного тока, чтобы правильно сваривать металл

Подбор сварочного тока — это важный момент, упустив который, можно испортить материал. Поэтому, выбирая параметры — будьте предельно внимательны.

Как правильно сваривать металл и подобрать нужные параметры сварочного тока? Опытные сварщики советуют подбирать ток не на изделии, а на специально подготовленных для этого кусков металла. Металл должен быть равным или почти равным заготовкам.

Это самый оптимальный вариант.

Если же лишних кусков металла не нашлось, не отчаивайтесь.

Сила тока устанавливается в зависимости от диаметра электрода и толщины металла. Также немаловажным является пространственное положение будущего шва.

Так, для правильного сваривания в вертикальном положении ток должен быть на 10% меньший, чем при сварочных работах в нижнем положении. На упаковках электродов это указано. Кроме того, там указано для каких пространственных положений они подойдут, а также рекомендуемые параметры режима сварки.

Существует формула расчёта, которая говорит, что:

I = (20+6d)d, где:

I – сила тока, d – диаметр электрода.

Для электродов диаметром менее 3 мм сила тока равняется 30d, то есть 30 умножается на диаметр электрода. Например, диаметр составляет два миллиметра, тогда ток будет равен 30*2 = 60 Ампер.

Как правильно сваривать и подбирать диаметр электрода?

Он подбирается исходя из толщины металла. Для тонкого металла нужны электроды малого диаметра, для толстого, соответственно, большего.

Чтобы правильно сваривать, для потолочных, вертикальных, горизонтальных соединений предусмотрена сварка электродами до 4 мм. Обычно сваривают 3-х миллиметровыми. Объясняется это тем, что шлак и жидкий металл во время сварки в данных пространственных положениях стремятся покинуть сварочную ванну.

Зависимость силы тока от пространственного положения

Как правильно сваривать корень шва?

Корень шва желательно также проваривать электродами диаметром не более 3 мм.

Корень шва — это та часть сварочного шва, которая наиболее удалена от лицевой поверхности изделия.

Марки электродов

Наиболее распространенными в России электродами для сварки являются: МР-3, УОНИ, ОК, ОЗС. Давайте немного пробежим по каждому из них.

И научимся правильно сваривать металл.

МР-3 — монтажно-рутиловые

В состав обмазки входят: оксид титана, закись железа, декстрин, полевой шпат, щелочные компоненты, алюмосиликаты, магнезит, карбонаты, ферромарганец.

Рутиловое покрытие придает шву вязкости, благодаря которой он может выдерживать большие нагрузки.

МР-3 предназначены для сварки углеродистых, низколегированных, а также конструкционных сталей. Толщина свариваемого металла может достигать 3-20 мм.

Рутиловые электроды позволяют сваривать металл в любом пространственном положении: потолочном, вертикальном, горизонтальном, нижнем.

Отлично подойдут для начинающих сварщиков. Дуга МР-3 горит очень интенсивно и стабильно.

Не забывайте о влажностном режиме. Хранить их нужно при температуре не ниже 15 градусов в специальном футляре, который защитит от влаги.

Как правильно сваривать металл электродами МР-3?

Сварка возможна прямой и обратной полярностью. Обратная полярность рекомендуется для соединения металлов на постоянном токе. С зажиганием дуги особых проблем возникнуть не должно. Если сварное соединение планируется в вертикальном, горизонтальном или потолочном положениях — уменьшите ток на 15-20% от изначального. Кстати, на упаковке МР-3 есть специальная таблица режимов сварки.

Шлак отбивается легко, а шов формируется аккуратными валиками.

УОНИ

Электроды хорошо себя зарекомендовали для сварки особо ответственных конструкций. Их довольно часто можно встретить на стройках, на работе вахтой на Севере (например, золотодобыча г. Бодайбо — личный опыт)- там они пользуются особой популярностью.

Обмазка — основная. Содержит ферросплавы, плавиковый шпат, мел, мрамор.

Она придает шву пластичность, вязкость, препятствует появлению трещин.

Есть несколько видов УОНИ: 13/45, 13/55, 13/65, 13/85. У каждого из них своя задача.

Сварка:

13/45 — низкоуглеродистой и среднеуглеродистой сталей.

13/55 — высокоуглеродистой и низколегированной.

13/65 — особо ответственных конструкций.

13/85 — легированной стали.

Как правильно сваривать УОНИ?

УОНИ предназначены для соединения металлов во всех пространственных положениях, кроме вертикального. Объясняется это тем, что шлак очень текучий.

Основное покрытие (обмазка) требовательно к режиму сварки. Если неправильно подобрать ток, то наблюдаются следующие нежелательные явления:

- Деформация металлоконструкции (коробление).

- Разбрызгивание, Стоит упомянуть, что потери металла могут доходить до 20%. Оно возникает из-за завышенных значений сварного тока, а также из-за влажного покрытия (если нарушались условия хранения).

Зажигание дуги электродами УОНИ происходит хуже, чем у МР-3. Часто возникает залипание, происходит обрыв сварной дуги. Поэтому, УОНИ использовать лучше тогда, когда вы накопили небольшой опыт.

Как правильно сваривать электродами ОК-46

Еще одна популярная марка электродов.

Шведская компания ESAB, выпускающая ОК, на рынке сварочных расходников уже более чем 110 лет. За это время ESAB стала поистине мировым сварочным гигантом.

ОК — инициалы основателя компании. Не от ОдноКлассников, не от OKay пошло название 🙂

Оскар Келльберг основал ESAB в 1904 году. Кстати, первый в мире покрытый сварочный электрод — это его изобретение (смотрите).

Цифры 46.00 — это обозначение максимальной нагрузки, которую может выдержать шов.

Покрытие: рутилово-целлюлозное. В состав входит ильменит, мраморный порошок и алюминиевые силикаты – слюда, каолин.

Предел прочности ОК-46 составляет 510 МПа.

Используют для соединения металлов из низкоуглеродистых и низколегированных сталей.

Применение электродов начинается от бытовых сварочных работ до судостроения. Ими можно сваривать нержавейку (AC-ток).

Также как и у МР-3 рутиловое покрытие обеспечивает легкое разжигание сварной дуги и стабильное ее горение.

Как правильно сваривать? Электрод позволяет соединять даже тонкий металл, а также вести сварку в любых пространственных положениях шва.

Вести электрод следует с углом наклона более 40°.

Валики получаются чешуйчатыми, прочными.

Электроды подойдут для начинающих сварщиков.

ОЗС

Электроды ОЗС предназначены для соединения металла из углеродистых и низколегированных сталей. Их можно использовать как для дома, так и на производстве.

Соединение металла возможно во всех пространственных положениях.

В своем составе они содержат: серу, марганец, фосфор, углерод и кремний.

Как правильно сваривать ОЗС?

Шлак после сварки легко отбивается. Сварная дуга стабильно держится на всем протяжении работ. Шов получается чешуйчатым, плотным. Образование горячих трещин стремится к нулю. Дефекты при правильно технологии сварных работ не возникают.

Часто используются для сварки труб.

ОЗС позволяет соединять металл с ржавчиной и даже покрытый краской. Но все же лучше зачистить заготовки.

Работу можно проводить на низких токах.

При соединение металла ОЗС установите сварочный ток обратной полярности.

Рекомендуется прокалка в течении 40 минут при температуре 150 °C. Возникнуть трудностей, если вы следовали всем рекомендация о том, как правильно сваривать, не должно.

Техника безопасности

Сварочные работы — одни из самых опасных. Большие температуры; яркий свет, негативно воздействующий на глаза; испарения как от металла, так и от электрода, губящие легкие.

Для предотвращения вреда здоровью следует придерживаться правил безопасности.

Это лишь те основы, которые предотвратят сварщика от риска травмы.

Видео о том, как правильно сваривать

Многим сварщикам приходится заниматься работой не только с различным движимым имуществом, транспортом, но и с металлическими конструкциями. В этой статье начинающие специалисты обнаружат все, что нужно знать о сварке металлоконструкций в различных вариантах и различными способами. Стоит также подчеркнуть, что описание подобной работы немыслимо без указания на специфические приспособления и методы их использования.

Особенности и требования

Сама по себе сварка металлоконструкций распространена очень широко. К таким манипуляциям прибегают и профессионалы, и любители. Но последним также следует обращать внимание на общепринятые в среде специалистов нормы.

В подавляющем большинстве случаев для сваривания металлических конструкций используют открытые газовые горелки или электрическую дугу. Специализированного ГОСТ на этот вид манипуляций не существует. Однако в качестве методических источников можно использовать такие стандарты:

11534-75 и 5264-80 (о ручной сварке электрической дугой);

14771-76 (действия с использованием изоляционного газа);

53-101-98 (изготовление и контроль качества металлоконструкций из стали).

Положения действующих стандартов предписывают проводить работы с металлическими конструкциями только после тщательной очистки от снега, льда, масел, жирных веществ и иных загрязнений.

При обнаружении явных дефектов требуется проводить правку заготовок на специализированных станках. Не допускается правилами производство сварочных работ, если:

обнаружены серьезные трещины и расслоившиеся участки;

плоскость сечений отклоняется от предписанных стандартами уровней критически;

отсутствует необходимая маркировка;

прогибы местного уровня превышают 1 мм на 1 м;

плоскостность привариваемых дополнительно (или используемых для изготовления конструкция с нуля) листов не отвечает положениям ГОСТ 19993.

Важно: приблизиться к нормативным или расчетным показателям получится только при условии, что внешние данные и угол расположения будут совпадать с указанными в стандартах.

Вот еще несколько требований:

проверять соответствие свариваемых изделий и их частей положениям проектов по внешнему виду и габаритам;

стараться накладывать швы в нижнем положении (это гарантирует сварщикам безопасность);

контролировать углы свариваемой конструкции;

сводить к минимуму механические напряжения во всем обрабатываемом объеме и на прилегающих участках.

Способы

На крупных промышленных объектах и на больших стройках широко используется автоматическая аппаратура. Такие устройства почти не требуют вмешательства оператора в процесс работы. Обычно настройки задают до начала сварочных манипуляций, и корректировать их придется только в том редком случае, когда что-то не было предусмотрено сразу. Но придется скрупулезно изучать все проводимые манипуляции и тщательно соблюдать технологические карты. В автоматическом режиме чаще всего сварка идет либо по контактной, либо по электрошлаковой методике.

Но в менее ответственных случаях применяют полуавтоматический метод. Сварщики тогда сами, без помощи автомата формируют шов. Зато им не надо заботиться о поступлении электродов и присадочных материалов, разве что только придется разместить заранее эти материалы в подающем устройстве. Подобный режим позволяет нарастить производительность. Качество выполняемой работы не ухудшается (разумеется, если все делать по правилам).

Ручная дуговая и газовая сварка производится только на неответственных металлоконструкциях. Наряду с защитой свариваемой области стабильными газами широко практикуется и использование флюса. В некоторых случаях уместнее оказывается пайка газосварочным аппаратом. Затраты на выполнение единичной работы оказываются довольно велики. Однако для бытового использования такой подход идеален из-за своей простоты и ограниченного состава техники.

Разновидности сварных соединений

Создать стык проще всего. Для этого по прямой линии полностью проваривают шов. Важно: делать это следует на всю глубину заготовки, если иное прямо не предписано технологией. В некоторых случаях правильнее использовать выводные планки. В кустарных и полукустарных условиях часто соединения проводят, выполняя одностороннюю сварку, а затем доваривая корень шва.

Специальные подкладки ставят там же, где находятся соединяемые кромки. Расстояние между кромками строго нормировано и не терпит произвольных экспериментов. При ручной работе оно составляет не более 0,7 см, а при механизированных манипуляциях — максимум 1,6 см. Толщину подкладки выбирают прежде всего с целью избежать сплошного или частичного прожога. Сделать это можно, учтя используемый режим и выставленный ток.

Угловая сварка труднее уже потому, что такие соединения всегда переживают повышенную нагрузку в сравнении с обычными стыками. Сварщикам приходится учитывать также усиленные растягивающие нагрузки. Рекомендовано использование двустороннего шва с пониженной концентрацией дефектов в верхней грани. Когда вынужденно создают односторонний шов, отказываются от разделки кромок и наплавляют самый минимум металла. Это как раз тот случай, когда полное расплавление по шву противопоказано.

Выбор приспособлений

На этом чертеже показан сварочный стапель длиной 6 м и высотой 0,62 м. В целом сборочно-сварочные средства играют большую роль.

Их подбирают, добиваясь:

уменьшения трудоемкости сборки;

сокращения остаточных деформаций;

увеличения качества конструкций;

облегчения контроля качества (это самые важные соображения при отборе).

В единичных и кустарных производствах чаще всего применяют универсальные инструменты. На крупных предприятиях они тоже востребованы, но там могут использовать и приспособления узкой области предназначения. Универсальные образцы обычно имеют переносное исполнение. Точность их невелика. При помощи мобильных зажимов можно жестко закрепить различные детали, изготавливаемые узлы и целые конструкции.

В последнем случае зажимы являются частью оснастки стендов, стеллажей и прочего дополнительного оборудования. Инструмент, изготовленный в формате струбцины либо болтового фиксатора, позволит собрать деталь произвольного профиля. Чтобы сваривать листовой прокат, нужны скобы зажимного либо клинового типа. Зафиксировать тонкие листы и укороченные детали поможет пружинный фиксатор. Пользоваться прихватами нужно главным образом при изготовлении габаритных металлоконструкций; у сварщиков есть выбор между жесткими и регулирующимися прихватами.

Дополнительно могут применяться:

- кондукторы (обеспечивающие сборку и работу в комфортных положениях);

Отдельно стоит рассказать про аппараты для сварки металлических конструкций. Подбор конкретного вида оборудования определяется прежде всего бюджетом потребителя. Знатоки советуют использовать инверторные системы промышленного класса.

Для домашнего использования в основном применяют устройства, рассчитанные на 220 В. В индустриальном сегменте рекомендуется выбирать модели на 380 В.

Технология

Сварка металлоконструкций с применением полуавтоматов подразумевает, кроме самих полуавтоматов, использование баллонного защитного газа, электродов и проволоки.

Подобная методика уместна для сварки самых разных конструкций. Особенно хороша она в строительной сфере. Силу тока задают умеренную, но не слишком малую; как опасение порчи шва, так и стремление быстрее завершить работу стоит отбросить.

Знатоки считают, что при сваривании ответственных конструкций надо ориентироваться прежде всего на нормы ГОСТ для каждого метода работы.

Место будущего шва прогревают как минимум до 20 градусов по Цельсию. Если нет особых требований, надо выполнять простые стыковые и угловые соединения. Стыковые швы полагается проваривать равномерно по длине, если есть малейшая возможность.

Отдельная тема — как рассчитать стоимость монтажа. Тут учитывается уже расход на изготовление подходящих чертежей (который может составлять до 1200 — 1500 рублей в пересчете на тонну металла).

При составлении коэффициентов на сварочных работах могут учитываться такие обстоятельства:

количество соединяемых деталей;

состав применяемого оборудования (есть ли уникальные образцы, или стоит ограничиться массовыми версиями);

свариваемость отдельных материалов;

потребность в дополнительном усилении швов;

сложность исполнения швов;

доступность обрабатываемых мест;

взаимное расположение частей;

подверженность металлоконструкции деформациям;

особенности применяемых аппаратов.

Рекомендации

Очень важно перед началом работы иметь полный комплект чертежей. Это позволяет точнее определить вид сварки, вариант соединений. Стоит вникать в требования к каждому узлу металлоконструкции. Категорически следует избегать местных непрочностей. Если есть хотя бы два проявления местной непрочности, рассчитывать на долговечность изделия не приходится.

Распространенная ошибка неопытных сварщиков — игнорирование жестких требований при работе на неответственных позициях.

Подробнее о том, как осуществялется сварка металлоконструкций, смотрите в видео ниже.

Читайте также: