Чему должен быть равен угол наклона плоскости чтобы обеспечить самоторможение

Обновлено: 02.07.2024

Под самоторможением понимается обеспечение невозможности самопроизвольного движения винта под действием рабочей нагрузки (самопроизвольное раскручивание).

Для обеспечения самоторможения механизма должно выполняться условие:

где – приведенный угол трения;

– угол подъема винтовой линии;

– коэффициент запаса самоторможения: для самотормозящихся механизмов ³ 1,3; для механизмов, к которым не предъявляются жесткие требования в отношении самоторможения = 1…1,3.

Угол подъема винтовой линии :

где – шаг резьбы;

– число заходов резьбы;

– средний диаметр резьбы.

Приведенный угол трения :

где – коэффициент трения, зависящий от шероховатостей рабочих поверхностей витков и материала гайки, выбирается по таблице 3.1.

| Класс точности | Параметры шероховатости, мкм | Коэффициент трения при материале гайки | |||

| винта | гайки | Бронза оловянная | Бронза безоловянная | Чугун | Сталь |

| Ra = 1,25 | Ra = 1,25 | 0,07 | 0,08 | 0,09 | 0,10 |

| Ra = 2,5 | Ra = 2,5 | 0,08 | 0,09 | 0,10 | 0,12 |

| Ra = 2,5 | Rz = 20 | 0,09 | 0,10 | 0,12 | 0,15 |

– угол наклона рабочей грани витка к торцевой плоскости винта: для упорной резьбы – =3°, для трапецеидальной резьбы – =15°, для метрической резьбы – =30°;

3.4.3 Выбор конструкции пяты

В качестве примера рассмотрим конструкцию пяты винтового домкрата. Под пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие Q со стороны чашки домкрата (для других конструкций – со стороны других деталей). При вращении винта чашка домкрата остается неподвижной, поэтому на опорной поверхности пяты возникает трение, для уменьшения которого применяют смазку. Наиболее простой по конструкции и по способу установки будет кольцевая пята (рис. 3.4а), но из-за относительно большой величины момента трения ее можно рекомендовать только для домкратов небольшой грузоподъемности (до 2 тонн). Кроме того, в некоторых механизмах, где по конструкции требуется хвостовик винта для крепления маховичка, кольцевая пята будет единственно возможным вариантом.

Момент трения на кольцевой пяте будет равен:

где = 0,08…0,12 – коэффициент трения стальной чашки о стальной винт.

Диаметр d3 можно принять , где d – наружный диаметр винта.

Диаметр d4 находится из условия износостойкости трущихся деталей:

где = 25…40 МПа – допускаемое давление на поверхности пяты.

|

| Рис. 3.4. Варианты крепления чашки домкрата на винте |

Если диаметр d4 превышает внутренний диаметр резьбы d1 в конструкции винта необходимо предусмотреть поясок для увеличения площади пяты (рис. 3.5). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Необходимо помнить, что поясок не позволит при сборке накрутить гайку на винт, поэтому конструкция второго конца винта должна позволять свободный проход гайки до резьбовой части винта.

Сплошная пята (рис. 3.4б,в) позволяет снизить момент трения на пяте:

Диаметр d5 должен таким, чтобы давление на поверхности трения, как и на кольцевой пяте, не превышало , т.е.:

Для уменьшения износа, и, следовательно, увеличения срока службы опорную поверхность пяты целесообразно подвергнуть поверхностной или объемной закалке до твердости HRC 40-56, или запрессовать в чашку закаленный вкладыш – подпятник 1 (рис. 3.4б,в). Шлифование опорных поверхностей пяты и подпятника позволит снизить коэффициент трения до величины = 0,08. Сопряжение по диаметру d5 осуществляется по посадке с гарантированным зазором.

Сферическая пята (рис. 3.4г) обеспечивает еще меньший момент трения за счет значительно меньшей площади трения. Рабочая поверхность пяты и подпятника должны иметь твердость HRC 40-56. Радиус сферы R находится из условия контактной прочности рабочих поверхностей:

где – приведенный модуль продольной упругости: для стальных деталей = 2,1×10 5 МПа;

допускаемое контактное напряжение: ,

где – предел контактной выносливости, соответствующий базовому числу циклов;

– коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим числом циклов нагружения за весь срок службы = 2,4;

– коэффициент запаса контактной прочности.

Величина зависит от твердости менее твердой поверхности:

в случае объемной закалки деталей (HRC 40-56):

при поверхностной закалке (HRC 40-56):

Диаметр круговой площадки контакта, получающийся в результате деформации сжимаемых тел определяется по формуле:

Момент трения в сферической пяте:

|

| Рис. 3.6. Крепление чашки домкрата |

Еще одним достоинством данной конструкции пяты является центральное нагружение винта даже при неперпендикулярности опорной поверхности подпятника относительно оси винта.

Преимуществами червячных передач по сравнению с зубчатыми являются меньшие интенсивность шума и виброактивность, повышенная плавность работы, возможность получения очень большого передаточного числа в одной сцепляющейся паре. В сравнении с зубчатыми, червячные передачи имеют следующие недостатки: повышенную стоимость; большие потери на трение (в три-четыре раза и более); большие эксплуатационные расходы; необходимость использования дорогостоящих бронз (за исключением тихоходных малоответственных передач).

Цилиндрические червяки выполняют с линейчатыми и нелинейчатыми боковыми поверхностями витков. Боковые поверхности линейчатых червяков являются следом прямой линий, совершающей винтовое движение постоянного шага. Если прямая проходит через ось (торцовое сечение очерчено спиралью Архимеда), то червяк называется архимедовым. Если же сечения боковых поверхностей витков плоскостью, перпендикулярной к витку прямолинейны, то червяк называется конволютным (рисунок 1б). Линейчатую винтовую поверхность имеют эвольвентные червяки (рисунок 1в).

Расстояние между соответствующими боковыми сторонами двух смежных витков, измеренное параллельно оси, называется расчетным шагом червяка и обозначается р. Отношение называется модулем. Установлен также и ряд значений коэффициента диаметра червяка , где - диаметр делительной окружности червяка. Значения q выбираются в зависимости от m и , где - число заходов червяка

Делительный диаметр червяка

Диаметр вершин витков червяка

Диаметр впадин червяка

Делительный диаметр колеса

Средний диаметр вершин зубьев червячного колеса

Межосевое расстояние червячной передачи

Средний диаметр впадин колеса

Делительный угол подъема витков червяка (угол наклона зубьев колеса)

Окружная скорость червяка

Скорость скольжения витков червяка по зубьям колеса

Свойство самоторможения заключается в том, что вращение может передаваться только от червяка к червячному колесу. Самоторможение зависит от размера редуктора, кпд, передаточного числа, от чистоты обработки, качества смазки и частоты вращения быстроходного вала.

Различают статическое и динамическое самоторможения . При статическом самоторможении червячное колесо после останова остается неподвижным, и его произвольный разгон происходит только под воздействием механических толчков или вибрации. Динамическое самоторможение вызывает останов червячного колеса, как только прекратятся обороты червячного вала. Традиционно принято считать, что эффект самоторможения проявляется только при высоких передаточных числах червячной передачи , так как оно сильно зависит от угла наклона зуба червяка.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Недостатками косозубых колёс можно считать следующие факторы:

-При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

-Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

13. Расчет зубчатых передач на контактную прочность

Причины разрушения ЗК

1. Усталостное выкрашивание из-за больших контактных напряжений.

2. Потеря прочности на изгиб (потолка зуба).

3. Износ зубьев (открытая передача).

4. Заедание передачи в следствии нагрева.

ρ- радиус кривизны эвольвенты

- коэфф, учитывающий мех св-ва материала колёс

- коэфф, учитывающий форму сопрягаемых пов-ей зубьев

- коэфф, учитывающий длину контакта линий

– коэфф нагрузки, учитывающий распред-е нагрузки между зубьями

– коэфф, учитывающий неравномерность нагрузки к длине контактной линии

- коэфф динамической нагрузки, учитывающий скорость

обобщённый коэфф

1. Модуль m =

2. Делительный диаметр

3. Межосевое расстояние

Через :

Раздел: Промышленность, производство

Количество знаков с пробелами: 74204

Количество таблиц: 1

Количество изображений: 15

После определения диаметра резьбы необходимо проверить выбранные резьбы на самоторможение. Под самоторможением понимается обеспечение невозможности самопроизвольного движения винта под действием рабочей нагрузки (самопроизвольное раскручивание).

Для обеспечения самоторможения механизма должно выполняться условие:

,

где – приведенный угол трения;

–угол подъема винтовой линии;

–коэффициент запаса самоторможения: для самотормозящихся механизмов 1,3; для механизмов, к которым не предъявляются жесткие требования в отношении самоторможения 1,1.

Угол подъема винтовой линии зависит от геометрии резьбы:

,

где – шаг резьбы;

–число заходов резьбы;

–средний диаметр резьбы.

Приведенный угол трения :

,

где – коэффициент трения, зависящий от шероховатостей рабочих поверхностей витков и материала гайки, выбирается по таблице 2.

Параметры шероховатости, мкм

Коэффициент трения

при материале гайки

–угол наклона рабочей грани витка к торцевой плоскости винта: для упорной резьбы – =3, для трапецеидальной резьбы – =15, для метрической резьбы – =30;

Результаты расчета коэффициента запаса самоторможения заносятся в таблицу с подобранными резьбами (см. расчет на износостойкость). Резьбы, не обеспечивающие самоторможение, исключаются из рассмотрения. Из оставшихся выбирается резьба с наибольшим шагом, так как чем больше шаг, тем меньше потери на трение, выше КПД, быстрее осевое перемещение винта, крупная резьба меньше изнашивается, ее легче нарезать при необходимости ремонта. Но при этом следует отметить, что увеличиваются габариты резьбы и уменьшается выигрыш в силе, следовательно, в приводе потребуется рукоятка большей длины.

Для того чтобы убедиться в правильности выбора резьбы, необходимо проверить число витков гайки z:

.

Количество витков гайки z должно быть 6…12, оптимальное количество – 8…10. Если число витков z не попадает в указанный диапазон, то следует изменить коэффициент высоты гайки и снова провести расчет на износостойкость (п. 3.2).

3.4 Выбор конструкции пяты

В качестве примера рассмотрим конструкцию пяты винтового домкрата. Под пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие Q со стороны чашки домкрата (для других конструкций – со стороны других деталей). При вращении винта чашка домкрата остается неподвижной, поэтому на опорной поверхности пяты возникает трение, для уменьшения которого применяют смазку.

3.4.1 Кольцевая пята

Наиболее простой по конструкции и по способу установки будет кольцевая пята (рис. 3.1), но из-за относительно большой величины момента трения ее можно рекомендовать только для домкратов небольшой грузоподъемности (до 2 тонн). Кроме того, в некоторых механизмах, где по конструкции на конце винта требуется хвостовик для крепления маховичка (рис. 2.2, 2.7), кольцевая пята будет единственно возможным вариантом.

Диаметр можно принять, где d – наружный диаметр винта.

Диаметр находится из условия износостойкости трущихся деталей:

,

где = 25…40 МПа – допускаемое давление на поверхности пяты.

Если диаметр превышает внутренний диаметр резьбыd1, в конструкции винта необходим поясок для увеличения площади пяты (рис. 3.1б). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Толщину пояска можно принять , где– диаметр канавки для выхода резьбы (рис. 3.1б). В этом случае проверку прочности пояска на изгиб можно не проводить.

Рис. 3.1. Кольцевая пята

Необходимо помнить, что поясок не позволит при сборке накрутить гайку на винт, поэтому конструкция второго конца винта должна позволять свободный проход гайки до резьбовой части винта.

Высоту выступа на пяте можно принять.

Момент трения на кольцевой пяте будет равен:

,

где = 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

3.4.2 Сплошная пята

Сплошная пята (рис. 3.2а) компактнее по конструкции, чем кольцевая, обладает меньшим моментом трения на пяте (так как силы трения расположены ближе к оси вращения винта), и поэтому обеспечивает более высокий КПД механизма. Она проще в изготовлении, но крепление опорной детали сложнее. Их можно рекомендовать для механизмов средней нагрузочной способности.

Диаметр опорной поверхности пяты должен таким, чтобы давление на поверхности трения, как и на кольцевой пяте, не превышало= 25…40 МПа, т.е.:

.

Рассчитанный диаметр должен бытьдля обеспечения свободного прохода гайки, идля обеспечения прочности выступа на изгиб.

Рис. 3.2. Сплошная (а) и сферическая (б) пяты

Для облегчения сборки на конце выступа выполняется фаска (0,6…1,0)×45º. Поэтому диаметр выступа под пяту мм. Сопряжение по диаметруосуществляется по посадке с гарантированным зазором.

Высоту выступа на торце винта можно принять.

Момент трения на сплошной пяте:

,

где = 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

Для уменьшения износа, и, следовательно, увеличения срока службы опорную поверхность пяты целесообразно подвергнуть поверхностной или объемной закалке до твердости HRC 40…45 – HRC 50…55 , или запрессовать в чашку закаленный вкладыш – подпятник 1 (рис. 3.2а). Это также позволит увеличить допускаемое давление . Шлифование опорных поверхностей пяты и подпятника позволит снизить коэффициент трения до величины= 0,08…0,10.

3.4.3 Сферическая пята

Сферическая пята (рис. 3.2б) обеспечивает еще меньший момент трения за счет значительно меньшей площади трения. Она обладает наибольшей нагрузочной способностью, но дороже в изготовлении. Кроме того, сферическая пята обеспечивает центральное нагружение винта даже при неперпендикулярности опорной поверхности подпятника относительно оси винта. Сферическую пяту можно рекомендовать для механизмов с сильно нагруженными винтами, где требуется более высокий КПД и для механизмов, при работе которых возможны перекосы опорных деталей (чашек, прижимов и т.д.).

Рабочая поверхность пяты и подпятника должны иметь твердость HRC 40…45 – HRC 50…55. Радиус сферы R находится из условия контактной прочности рабочих поверхностей:

,

где – приведенный модуль продольной упругости; для стальных деталей= 2,110 5 МПа;

допускаемое контактное напряжение ,

где – предел контактной выносливости, соответствующий базовому числу циклов;

–коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим числом циклов нагружения за весь срок службы = 2,4;

–коэффициент запаса контактной прочности.

Величина зависит от твердостименее твердой поверхности:

в случае объемной закалки деталей (HRC 40-55):

(МПа), =1,1;

при поверхностной закалке (HRC 40-55):

(МПа), =1,2.

Твердость закалки внутри указанных выше диапазонов задается:HRC 40…45, HRC 45…50 или HRC 50…55. В формулу подставляется среднее значение диапазона: = 42,5, 47,5 или 52,5.

Диаметр круговой площадки контакта, получающийся в результате деформации сжимаемых тел определяется по формуле:

.

Момент трения в сферической пяте:

,

где – коэффициент трения := 0,08…0,10.

Диаметр выступа под пяту на торце винта можно принять.Высота выступа .

3.4.4 Крепление опорных устройств на пяте

На рисунке 3.1 показано крепление чашки домкрата на кольцевой пяте с помощью торцевой шайбы и гайки. Вместо гайки можно использовать винт, если предусмотреть на торце резьбовое отверстие. Зазор a должен быть минимальным, но достаточным для обеспечения свободного вращения чашки домкрата.

Зазор a служит для компенсации износа опорной поверхности пяты. При отсутствии зазора в случае износа пяты нагрузка с опорного устройства будет передаваться на винт не через пяту, а через установочный винт.

При использовании установочного винта для крепления опорного устройства на сферической пяте (рис. 3.2б), которая допускает некоторый перекос, установочный винт выставляется по центру канавки. Зазор a необходим для обеспечения возможности поворота опорной детали и зависит от величины радиального зазора между выступом и стенкой отверстия:

,

где – суммарный зазор между выступом и стенкой отверстия (разница диаметра отверстия и).

Другие способы крепления опорных устройств на пяте представлены на рисунках 3.3 и 3.4.

Рис. 3.3. Крепление опорных устройств на пяте

Опорное устройство можно закрепить с помощью шайбы с прорезью (рис. 3.3а) или двух полуколец (рис. 3.3б).

Простым способом будет использование запорного кольца по МН 470-61 (рис. 3.3в), которое представляет собой пружинное кольцо круглого сечения. Канавки на пяте и опорном устройстве имеют форму кольца. Одну из канавок делают глубже, чтобы кольцо утопало при установке опорного устройства. Благодаря фаске на конце выступа на пяте такая пята легко монтируется, но ее демонтаж будет затруднен, если кольцо будет слишком жестким. Для облегчения разборки можно предусмотреть прорезь в опорной детали (рис. 3.4г).

На рисунках 3.4а-в опорная деталь крепится с помощью полуколец, фиксируемых с помощью накидной гайки (рис. 3.4а), внутренней гайки (рис. 3.4б) или плоского пружинного кольца по ГОСТ 13941-86 или ГОСТ 13943-86 (рис. 3.4в).

На рисунке 3.4д опорная деталь фиксируется с помощью двух цилиндрических штифтов, устанавливаемых с натягом в корпус опорной детали. При этом штифты позволяют ей свободно вращаться вокруг винта. На рисунке 3.4е опорная деталь крепится с помощью проволоки из мягкой стали, заводимой в канавку круглого сечения. Данный способ довольно простой при сборке, но связан с трудностями при разборке. Более удобным способом для разборки будет применение пружинной скобы (рис. 3.4ж).

Простой способ крепления показан на рисунке 3.4з. Выступ пяты и отверстие в опорном устройстве имеют наружную и внутреннюю резьбу. Резьба должна иметь левое направление, а вес опорного устройства должен быть относительно небольшим.

Динамика и кинематика - это два важных раздела физики, которые изучают законы перемещения объектов в пространстве. Первый рассматривает действующие на тело силы, второй же занимается непосредственно характеристиками динамического процесса, не вникая в причины того, что его вызвало. Знание этих разделов физики необходимо применять для успешного решения задач на движение по наклонной плоскости. Рассмотрим этот вопрос в статье.

Основная формула динамики

Конечно же, речь идет о втором законе, который постулировал Исаак Ньютон в XVII веке, изучая механическое движение твердых тел. Запишем его в математической форме:

Действие внешней силы F¯ вызывает появление линейного ускорения a¯ у тела с массой m. Обе векторные величины (F¯ и a¯) направлены в одну и ту же сторону. Сила в формуле является результатом действия на тело всех сил, которые присутствуют в системе.

В случае движения вращения второй закон Ньютона записывается в виде:

Здесь M и I - моменты силы и инерции, соответственно, α - угловое ускорение.

Формулы кинематики

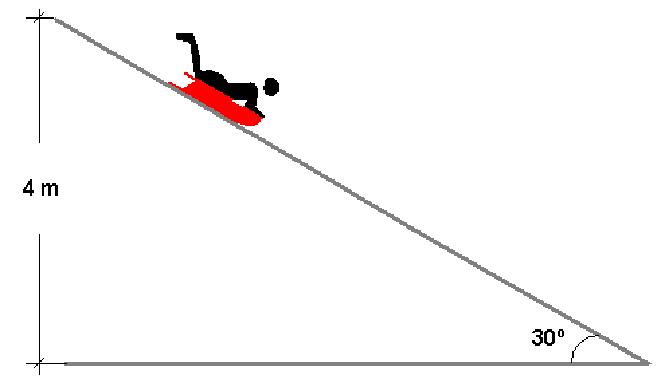

Решение задач на движение по наклонной плоскости требует знания не только главной формулы динамики, но и соответствующих выражений кинематики. Они связывают в равенства ускорение, скорость и пройденный путь. Для равноускоренного (равнозамедленного) прямолинейного движения применяются следующие формулы:

Здесь v0 - значение начальной скорости тела, S - пройденный за время t путь вдоль прямолинейной траектории. Знак "+" следует поставить, если скорость тела увеличивается с течением времени. В противном случае (равнозамедленное движение) следует использовать в формулах знак "-". Это важный момент.

Если движение осуществляется по круговой траектории (вращение вокруг оси), тогда следует использовать такие формулы:

Здесь α и ω - угловые ускорение и скорость, соответственно, θ - угол поворота вращающегося тела за время t.

Линейные и угловые характеристики друг с другом связаны формулами:

Здесь r - радиус вращения.

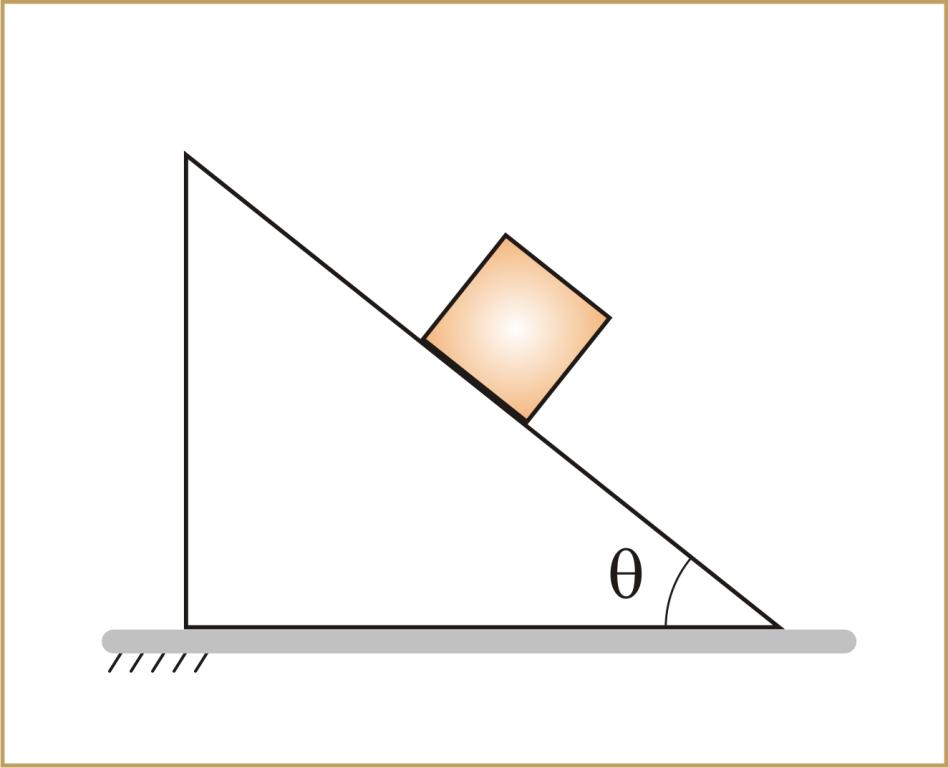

Движение по наклонной плоскости: силы

Под этим движением понимают перемещение некоторого объекта вдоль плоской поверхности, которая наклонена под определенным углом к горизонту. Примерами может служить соскальзывание бруска по доске или качение цилиндра по металлическому наклоненному листу.

Для определения характеристик рассматриваемого типа движения необходимо в первую очередь найти все силы, которые действуют на тело (брусок, цилиндр). Они могут быть разными. В общем случае это могут быть следующие силы:

- тяжести;

- реакции опоры; и/или скольжения;

- натяжение нити;

- сила внешней тяги.

Первые три из них присутствуют всегда. Существование последних двух зависит от конкретной системы физических тел.

Чтобы решать задачи на перемещение по плоскости наклонной необходимо знать не только модули сил, но и их направления действия. В случае, если тело по плоскости скатывается, сила трения неизвестна. Однако она определяется из соответствующей системы уравнений движения.

Методика решения

Решения задач данного типа начинается с определения сил и их направлений действия. Для этого в первую очередь рассматривают силу тяжести. Ее следует разложить на два составляющих вектора. Один из них должен быть направлен вдоль поверхности наклонной плоскости, а второй должен быть ей перпендикулярен. Первая составляющая силы тяжести, в случае движения тела вниз, обеспечивает его линейное ускорение. Это происходит в любом случае. Вторая равна силе реакции опоры. Все эти показатели могут иметь различные параметры.

Сила трения при движении по наклонной плоскости всегда направлена против перемещения тела. Если речь идет о скольжении, то вычисления довольно просты. Для этого следует использовать формулу:

Где N - реакция опоры, µ - коэффициент трения, не имеющий размерности.

Если в системе присутствуют только указанные три силы, тогда их результирующая вдоль наклонной плоскости будет равна:

Здесь φ - это угол наклона плоскости к горизонту.

Зная силу F, можно по закону Ньютона определить линейное ускорение a. Последнее, в свою очередь, используется для определения скорости движения по наклонной плоскости через известный промежуток времени и пройденного телом расстояния. Если вникнуть, то можно понять, что все не так уж и сложно.

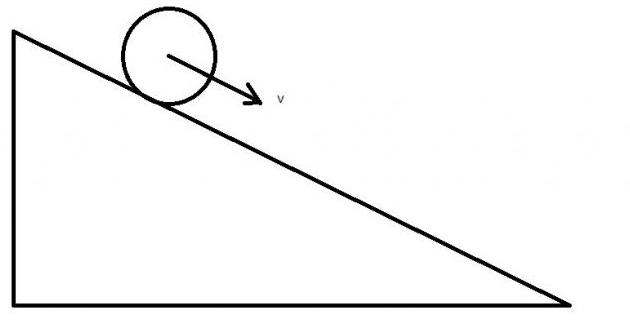

В случае, когда тело скатывается по наклонной плоскости без проскальзывания, суммарная сила F будет равна:

Где Fr - сила трения качения. Она неизвестна. Когда тело катится, то сила тяжести не создает момента, поскольку приложена к оси вращения. В свою очередь, Fr создает следующий момент:

Учитывая, что мы имеем два уравнения и две неизвестных (α и a связаны друг с другом), можно легко решить эту систему, а значит, и задачу.

Теперь рассмотрим, как использовать описанную методику при решении конкретных задач.

Задача на движение бруска по наклонной плоскости

Деревянный брусок находится в верхней части наклонной плоскости. Известно, что она имеет длину 1 метр и располагается под углом 45 o . Необходимо вычислить, за какое время брусок опустится по этой плоскости в результате скольжения. Коэффициент трения принять равным 0,4.

Записываем закон Ньютона для данной физической системы и вычисляем значение линейного ускорения:

Поскольку нам известно расстояние, которое должен пройти брусок, то можно записать следующую формулу для пути при равноускоренном движении без начальной скорости:

Откуда следует выразить время, и подставить известные значения:

Таким образом, время движения по наклонной плоскости бруска составит меньше секунды. Заметим, что полученный результат от массы тела не зависит.

Задача со скатывающимся по плоскости цилиндром

Цилиндр радиусом 20 см и массой 1 кг помещен на наклонную под углом 30 o плоскость. Следует вычислить его максимальную линейную скорость, которую он наберет при скатывании с плоскости, если ее длина составляет 1,5 метра.

Запишем соответствующие уравнения:

Момент инерции I цилиндра вычисляется по формуле:

Подставим это значение во вторую формулу, выразим из нее силу трения Fr и заменим полученным выражением ее в первом уравнении, имеем:

Мы получили, что линейное ускорение не зависит от радиуса и массы скатывающегося с плоскости тела.

Зная, что длина плоскости составляет 1,5 метра, найдем время движения тела:

Тогда максимальная скорость движения по наклонной плоскости цилиндра будет равна:

Подставляем все известные из условия задачи величины в конечную формулу, получаем ответ: v ≈ 3,132 м/c.

4. Вывод расчетных зависимостей для определения момента сопротивления в резьбе и момента трения на торце гайки или головки болта. Вывод формулы для определения момента в резьбе при силе затяжки F зат (случай завинчивания). Что называется приведенным коэффициентом трения в резьбе.

Резьбовые соединения собирают завинчиванием винтов (гаек) с помощью гаечных ключей. Момент Тзав , который создается гаечным ключом, преодолевает момент трения в резьбе Тр и момент трения Тт на торце гайки (головки винта) о неподвижную поверхность детали:

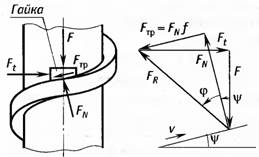

Момент трения в резьбе Тр определяют исходя из взаимодействия элемента витка резьбы гайки с витком резьбы винта. Рассмотрим прямоугольную резьбу. На рис. показана система сил, действующих при завинчивании гайки, F — осевая сила в винте, Ft — окружная сила, приложенная к гайке на среднем диаметре d 2 , FN — сила, действующая на гайку со стороны опорной поверхности резьбы. Сила трения F тр , пропорциональна нормальной силе FN и направлена в сторону, противоположную движению гайки.

Сила Ft находится из многоугольника сил, где Ψ— угол подъема винтовой линии; φ — угол трения, равный arctg ( f ) ( f — коэффициент трения). Стрелка показывает направление движения гайки. Из рисунка следует

Тогда момент в резьбе Тр при условии приложения силы Ft на среднем диаметре d 2

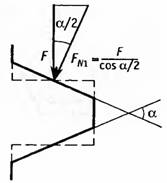

Окружная сила трения в треугольной резьбе больше, чем в прямоугольной. Если окружная сила трения для витка прямоугольного профиля Ft = Ff , то для витка треугольного профиля

Где , α – угол профиля резьбы; - приведенный коэффициент трения в резьбе.

- приведенный угол трения, тогда

Момент трения Тт на торце гайки вычисляют, принимая, что равнодействующая сил трения приложена по среднему диаметру кольцевой опорной поверхности с наружным диаметром, равным размеру под ключ а, и внутренним диаметром, равным диаметру отверстия под винт с d 0.

5. Условия самоторможения винтовой пары. Способы повышения КПД винтовой пары.

Условие самоторможения резьбы Ψ φ . Для треугольной метрической резьбы это условие имеет вид Ψ f ~ 0,3). Таким образом, все крепежные резьбы самотормозящиеся.

КПД резьбовой пары определяют из условия , где Апол – полезная работа, Азатр – работа, затраченная на завинчивание гайки.

Рассмотрим поворот гайки на малый угол dγ , при котором силы считаем постоянными.

Тогда КПД резьбовой пары .

Чтобы увеличить КПД необходимо либо уменьшить φ1 , т.е. уменьшить коэффициент трения f , изготовив гайку и винт из антифрикционных материалов ( φ1 φ1 > Ψ).

Читайте также: