Техническая диагностика оборудования предиктивные методы обеспечения надежной работы оборудования

Обновлено: 17.05.2024

3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

3.3.2. Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа.

3.3.3. Оборудование может отказать в связи с изменением внешней среды и по причине физического износа деталей, находящихся как снаружи, так и внутри оборудования. Отказы являются следствием износа или разрегулировки узлов.

3.3.4. Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Методы, средства и рациональная последовательность поиска внутренних причин отказа зависят от сложности конструкции оборудования, от технических показателей, определяющих его состояние. Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов.

3.3.5. По величине дефектов составных частей (агрегатов, узлов и деталей) можно определить работоспособность оборудования. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР, а также необходимость их корректировки.

3.3.6. Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами, установленными так, чтобы ремонтные периоды были кратными и привязанными к календарному планированию основного производства (год, квартал, месяц).

3.3.7. Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

3.3.8. Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

3.3.9. Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

3.3.10. Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования. В соответствии с этой стратегией работы по поддержанию и восстановлению работоспособности оборудования и его составных частей должны осуществляться на основе ТД оборудования.

3.3.11. Техническое диагностирование является объективным методом оценки технического состояния оборудования с целью определения наличия или отсутствия дефектов и сроков проведения ремонта, в том числе прогнозирования технического состояния оборудования и корректировки нормативов периодичности ремонта (особенно капитального).

3.3.12. Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования или параметра технического состояния оборудования с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

3.3.13. Целями ТД являются:

контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

3.3.14. Прогнозирование периодичности текущего и, особенно, капитального ремонта оборудования возможно лишь при одновременном ТД всех или большинства его составных частей.

Несмотря на большое разнообразие применяемых для диагностирования оборудования приборов, монтажных схем датчиков, их конструкторского исполнения и т. д., как показывает отечественный и мировой опыт, подходы к внедрению ТД в практику остаются общими. В Приложении 8 кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии, а в табл. 3.1 указан перечень диагностических устройств, имеющихся в специальных передвижных ремонтных мастерских.

Перечень диагностических устройств, находящихся в передвижных ремонтных мастерских

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Санитарно-техническая часть

Санитарно-техническая часть Вопрос. Какой системой вентиляции должны быть оборудованы помещения аккумуляторных батарей, в которых производится заряд аккумуляторов, при напряжении более 2,4 В на элемент?Ответ. Должны быть оборудованы стационарной принудительной

2.3. Диагностика и техническое обслуживание

2.3. Диагностика и техническое обслуживание Диагностика – греческое слово, означающее распознавание, определение признаков. Прежде чем приступить к ремонту автомобиля, необходимо провести его тщательную диагностику.Различают субъективную и объективную проверку

3.2. Диагностика и техническое обслуживание

3.2. Диагностика и техническое обслуживание Система электрооборудования автомобиля состоит из источника тока и различных потребителей, обеспечивающих зажигание рабочей смеси, освещение, сигнализацию и системы управления автомобилем. Как уже было сказано ранее,

4.2. Диагностика и техническое обслуживание

4.2. Диагностика и техническое обслуживание 4.2.1. Диагностика и техническое обслуживание сцепленияПри техническом обслуживании сцепления периодически проверяют и регулируют привод. Обслуживание начинают с проверки действия педали. Педаль по всему ходу должна двигаться

Диагностика неисправностей рулевого управления и их устранение

Диагностика неисправностей рулевого управления и их устранение Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких

3.3. Техническая диагностика оборудования

3.3. Техническая диагностика оборудования 3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение

2.8. Техническая документация на тепловые энергоустановки

2.8. Техническая документация на тепловые энергоустановки Вопрос 83. Какие документы хранятся и используются в работе при эксплуатации тепловых энергоустановок?Ответ. Хранятся и используются в работе следующие документы: генеральный план с нанесенными зданиями,

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ 4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата

4.1. Техническая документация

4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата нежелательными последствиями.Вся система распределительных

Академия наук (АН) СССР и советская научно-техническая элита

Академия наук (АН) СССР и советская научно-техническая элита АН СССР традиционно состояла из ученых, чьи профессиональные карьеры нередко подразумевали высокие посты либо в промышленных, либо в военных организациях. В силу данной особенности академики и

Техническая характеристика автомобиля ГАЗ-3110 седан

Техническая характеристика автомобиля ГАЗ-3110 седан Общие данныеЧисло мест (включая место водителя) – 5.Масса снаряженного автомобиля, кг – 1400.Габаритные размеры, мм:– длина – 4880.– ширина – 1800.– высота без нагрузки – 1455.Колесная база (расстояние между осями), мм

51. Неорганические стекла. Техническая керамика

51. Неорганические стекла. Техническая керамика Неорганическое стекло – химически сложные аморфные изотропные материалы, обладающие свойствами хрупкого твердого тела.Стекла состоят:1. Стеклообразователи – основа:а) Si02 – силикатное стекло, если Si02 > 99 %, то это

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

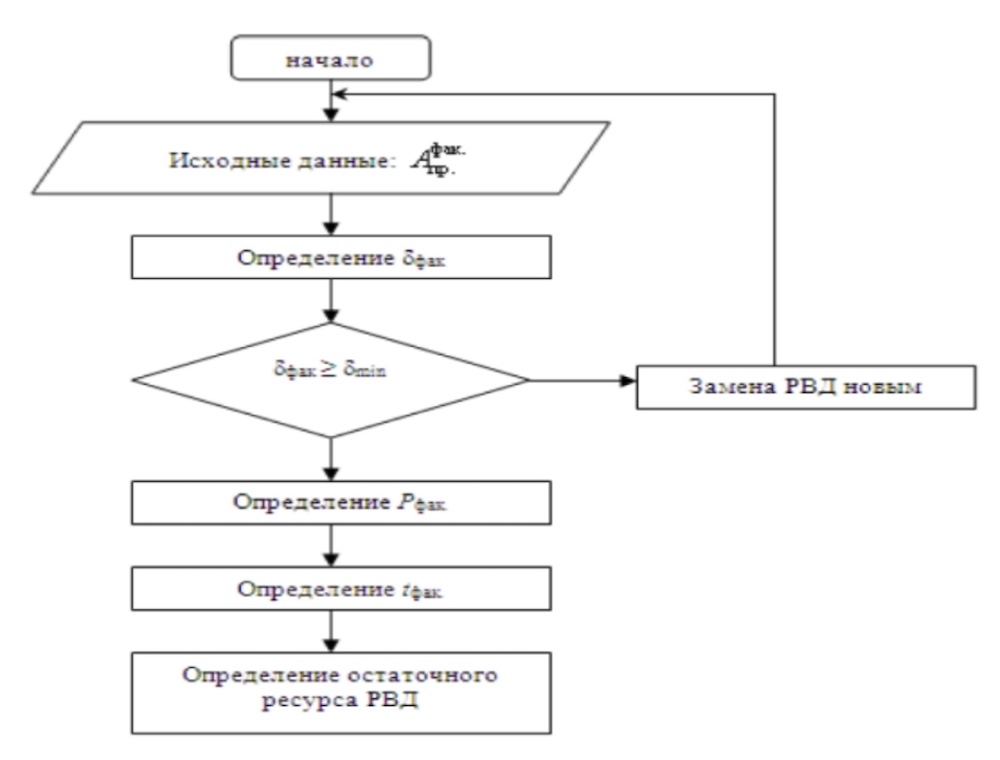

Решаемые задачи с помощью Clover PMM в энергетике

В основе Clover PMM – два модуля: поиска аномалий (ненормальных состояний) в работе оборудования и модуль прогнозирования, который строит прогноз отказа конструктивного элемента или оборудования.

Первый модуль интеллектуально диагностирует оборудование – позволяет выявить аномальные состояния в режиме реального времени. Например, для одной генерирующей компании Clover выявил превышение температур в пазах статора турбогенератора. Само превышение было некритичным, но такие случаи система находит и выводит автоматически. Во-вторых, система понимает, что такого рода ситуации приведут к отказу оборудования, особенно, если продолжать эксплуатировать в высоконагруженных режимах. Поэтому система обязательно показывает это пользователю – это и есть интеллектуальная диагностика.

Модуль предиктивного анализа прогнозирует состояние агрегатов и обучается по мере поступления обратной связи от инженеров и технологов. Данный модуль позволяет понять состояние конструктивного элемента в течение определенного времени перед тем, как принять решение о ремонте или утилизации оборудования.

Например, по плану необходимо вывести агрегат в ремонт через полгода. До этого Clover уже нашел превышение температур и сейчас строит прогноз – к чему приведет аномалия, проявится ли в виде дефекта или отказа, когда это случится – в течение полугода или позже. То есть, прогнозирование помогает принять решение о судьбе оборудования и сформировать план ремонта на основе фактического и прогнозного состояния. Также Clover PMM дообучается инженерами, технологами с помощью машинного обучения.

Основная задача, которую решает Clover PMM в энергетике — правильное формирование программы ремонтов относительно текущего и прогнозного технического состояния оборудования.

Пользователи Clover PMM

Так как Clover PMM умеет прогнозировать остановку, поломку, находить предотказные состояния и выводит эту информацию на экран компьютера, то оперативный персонал, который управляет изменениями и режимами – основные пользователи. Например, служба главного инженера, которая отвечает за эксплуатацию оборудования. Для них важно обеспечить надежность оборудования и бесперебойность его работы.

Этапы и сроки внедрения интеллектуальной аналитики

В основе аналитики лежат данные, основные источники которых АСУ ТП, ERP, MES, ТОиР, любые другие системы, хранящие информацию с датчиков, о ремонтах; внешние факторы (влажность, температуры и т.д.). Данные передаются специалистам Clover Group для подготовки к анализу: структурированию и обогащению.

Важно понимать, что от количества данных зависит точность прогноза: если заказчик накопил достаточное количество данных, то модуль предиктивного анализа заработает сразу и можно получать эффекты прямо сейчас. Если данных недостаточно, то после внедрения Clover PMM сборы только начинаются, и настройка предиктивной модели займет несколько месяцев.

Для каждого оборудования нужно разное количество данных. Например, для вспомогательного оборудования, компрессора компании Atlas Copco достаточно было данных одного года. После сбора данные загружают в экспертно-аналитическую систему Clover, где математики совместно с отраслевыми экспертами выделяют аномальные состояния и дефекты работы оборудования, идентифицируют нарушения режимов эксплуатации и строят прогнозную модель отказов агрегатов.

Система дообучается отраслевыми экспертами и инженерами, то есть оцифровывает опыт экспертов и применяет его в анализе. Например, при поломке конструктивного элемента или появлении аномалии, можно классифицировать причину почему так произошло, например, из-за нарушения режима эксплуатации. Для этого нужны знания экспертов, они поясняют, что стало причиной аномалии, а математики записывают это правило в систему, дообучая ее на основе экспертного мнения.

Для вывода результатов Clover PMM интегрируется с ИТ-инфраструктурой заказчика, например, класса ERP, EAM. В данную систему передаются предотказные состояния оборудования, данные о фактическом и прогнозном техническом состоянии конструктивного элемента и оборудования. Если нет системы управления ремонтами, Clover встраивается в другую — зависит от особенностей инфраструктуры заказчика.

Срок внедрения модулей Clover PMM — 4 месяца.

Важно понимать, что PMM — это система аналитики больших данных, которая позволяет выдернуть ценное зерно в вид физических зависимостей и на основе этой информации принимать решения об оборудовании, а не классическое АСУ ТП, основная функция которого – управлять оборудованием по уставкам параметров. Данные системы хорошо дополняют друг друга: АСУ ТП отдает данные, а Clover PMM анализирует.

Эффекты и выгоды для энергетических компаний

Наибольший эффект и выгоды получат генерирующие компании — те, кто напрямую сталкивается с ремонтами и у кого от работоспособности оборудования зависит экономика предприятия. Например, Clover PMM поможет избежать штрафов из-за аварийного отключение агрегата.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

3.3.2. Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа.

3.3.3. Оборудование может отказать в связи с изменением внешней среды и по причине физического износа деталей, находящихся как снаружи, так и внутри оборудования. Отказы являются следствием износа или разрегулировки узлов.

3.3.4. Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Методы, средства и рациональная последовательность поиска внутренних причин отказа зависят от сложности конструкции оборудования, от технических показателей, определяющих его состояние. Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов.

3.3.5. По величине дефектов составных частей (агрегатов, узлов и деталей) можно определить работоспособность оборудования. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР, а также необходимость их корректировки.

3.3.6. Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами, установленными так, чтобы ремонтные периоды были кратными и привязанными к календарному планированию основного производства (год, квартал, месяц).

3.3.7. Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

3.3.8. Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

3.3.9. Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

3.3.10. Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования. В соответствии с этой стратегией работы по поддержанию и восстановлению работоспособности оборудования и его составных частей должны осуществляться на основе ТД оборудования.

3.3.11. Техническое диагностирование является объективным методом оценки технического состояния оборудования с целью определения наличия или отсутствия дефектов и сроков проведения ремонта, в том числе прогнозирования технического состояния оборудования и корректировки нормативов периодичности ремонта (особенно капитального).

3.3.12. Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования или параметра технического состояния оборудования с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

3.3.13. Целями ТД являются:

контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

3.3.14. Прогнозирование периодичности текущего и, особенно, капитального ремонта оборудования возможно лишь при одновременном ТД всех или большинства его составных частей.

Несмотря на большое разнообразие применяемых для диагностирования оборудования приборов, монтажных схем датчиков, их конструкторского исполнения и т. д., как показывает отечественный и мировой опыт, подходы к внедрению ТД в практику остаются общими. В Приложении 8 кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии, а в табл. 3.1 указан перечень диагностических устройств, имеющихся в специальных передвижных ремонтных мастерских.

Перечень диагностических устройств, находящихся в передвижных ремонтных мастерских

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Санитарно-техническая часть

Санитарно-техническая часть Вопрос. Какой системой вентиляции должны быть оборудованы помещения аккумуляторных батарей, в которых производится заряд аккумуляторов, при напряжении более 2,4 В на элемент?Ответ. Должны быть оборудованы стационарной принудительной

2.3. Диагностика и техническое обслуживание

2.3. Диагностика и техническое обслуживание Диагностика – греческое слово, означающее распознавание, определение признаков. Прежде чем приступить к ремонту автомобиля, необходимо провести его тщательную диагностику.Различают субъективную и объективную проверку

3.2. Диагностика и техническое обслуживание

3.2. Диагностика и техническое обслуживание Система электрооборудования автомобиля состоит из источника тока и различных потребителей, обеспечивающих зажигание рабочей смеси, освещение, сигнализацию и системы управления автомобилем. Как уже было сказано ранее,

4.2. Диагностика и техническое обслуживание

4.2. Диагностика и техническое обслуживание 4.2.1. Диагностика и техническое обслуживание сцепленияПри техническом обслуживании сцепления периодически проверяют и регулируют привод. Обслуживание начинают с проверки действия педали. Педаль по всему ходу должна двигаться

Диагностика неисправностей рулевого управления и их устранение

Диагностика неисправностей рулевого управления и их устранение Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких

3.3. Техническая диагностика оборудования

3.3. Техническая диагностика оборудования 3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение

2.8. Техническая документация на тепловые энергоустановки

2.8. Техническая документация на тепловые энергоустановки Вопрос 83. Какие документы хранятся и используются в работе при эксплуатации тепловых энергоустановок?Ответ. Хранятся и используются в работе следующие документы: генеральный план с нанесенными зданиями,

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ 4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата

4.1. Техническая документация

4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата нежелательными последствиями.Вся система распределительных

Академия наук (АН) СССР и советская научно-техническая элита

Академия наук (АН) СССР и советская научно-техническая элита АН СССР традиционно состояла из ученых, чьи профессиональные карьеры нередко подразумевали высокие посты либо в промышленных, либо в военных организациях. В силу данной особенности академики и

Техническая характеристика автомобиля ГАЗ-3110 седан

Техническая характеристика автомобиля ГАЗ-3110 седан Общие данныеЧисло мест (включая место водителя) – 5.Масса снаряженного автомобиля, кг – 1400.Габаритные размеры, мм:– длина – 4880.– ширина – 1800.– высота без нагрузки – 1455.Колесная база (расстояние между осями), мм

51. Неорганические стекла. Техническая керамика

51. Неорганические стекла. Техническая керамика Неорганическое стекло – химически сложные аморфные изотропные материалы, обладающие свойствами хрупкого твердого тела.Стекла состоят:1. Стеклообразователи – основа:а) Si02 – силикатное стекло, если Si02 > 99 %, то это

Состояние энергетических систем России требует принятия мер, позволяющих продлить сроки эксплуатации электротехнического оборудования и линий электропередачи. Важность поставленной задачи объясняется огромной протяженностью электросетей напряжением от 0,4 до 110 кВ, которая превышает 3 миллиона километров. Мощность всех трансформаторных подстанций и различных пунктов составляет около 520 млн. кВА. Степень износа фондов сетей достигает 40%. За период 90-х годов их техническое перевооружение катастрофически сократилось до минимальных значений.

Не подлежит сомнению, что оценка технического состояния всего электротехнического оборудования и электрических сетей является актуальной задачей. Решение назревших проблем в значительной степени связано с быстрым внедрением самых современных методов инструментального контроля и технической диагностики. Решение поставленной задачи обеспечит безопасную и надежную работу оборудования.

Техническая диагностика: используемые понятия и принятые положения

Техническое диагностирование представляет собой целый аппарат последовательных мероприятий для определения признаков неисправностей, нарушающих работоспособность электрооборудования.

Процесс диагностики определяет методы и самые подходящие для конкретного случая средства, позволяющие сделать однозначное заключение о наличии или отсутствии дефектов или неисправностей, оценивать текущее состояние объекта.

Основной задачей технического диагностирования является поиск и анализ именно внутренних причин возникновения дефектов, приводящих к неисправности электрооборудования. Ещё в 1989 году было дано определение технической диагностике, как необходимой и специфической области знаний, охватывающей теорию, всевозможные методы и соответствующие средства, позволяющие определять техническое состояние объектов. Первоочередная задача технической диагностики — определение текущего состояния технических систем при малом объеме информации, необходимое для повышения надежности системы или оборудования, оценки его остаточного ресурса. Из-за разнообразия эксплуатируемого электротехнического оборудования и его назначения ограничиваться применением одного и того же метода невозможно.

Структура технической диагностики представляет собой два взаимосвязанных направления: распознавание и контролеспособность, объединяемые общей теорией.

Первое рассматривает алгоритмы оптимального распознавания, применяющиеся в различных задачах и представляет собой, как правило, задачи классификации. В технической диагностике используются алгоритмы распознавания, основывающиеся на различных диагностических моделях, связывающих состояние системы и её отражение в общем пространстве получаемых диагностических сигналов. Главная часть системы распознавания — правила принятия решений.

Свойство изделия, обеспечивающие возможность достоверной оценки технического состояния (ТС) и заблаговременного обнаружения даже малейших неисправностей, причины отказов, называется контролеспособностью. Его задачей является рассмотрение методов и средств получения данных. Возможность применения конкретного вида технической диагностики диктуется:

- назначением объекта, подлежащего контролю;

- сложностью объекта, числом параметров и др.;

- экономической и технической целесообразностью;

- степенью опасности возможной аварийной ситуации;

- последствиями отказа проверяемого объекта.

Преимущество при выборе параметров отдаётся тем, которые обеспечивают большую достоверность, и, желательно, избыточность информации. На практике, как правило, используются все доступные параметры, причём, одновременно.

Степень развитости методов определяется числом контролируемых параметров, которое, в свою очередь, зависит от типа и возможностей применяемых приборов. К примеру, число параметров для силовых и других трансформаторов может достигать 38, элегазовых выключателей — до 25, разъединителей с электроприводом — до 14. Именно анализ параметров даёт наиболее точную картину о неисправностях и ресурсе системы.

Кроме правильного выбора алгоритма анализа данных диагностические параметры должны иметь такие свойства, как чувствительность, широта диапазона измерения, информативность, абсолютная однозначность, высокая стабильность и удобство проведения измерений.

Концепция диагностики электротехнического оборудования: три направления

Назначение современной диагностики оборудования условно разделяется на три направления: параметрическая диагностика, оперативная диагностика и диагностика неисправностей:

1. Параметрическая диагностика — контроль параметров оборудования на соответствие нормам и регистрация опасных изменений их значений.

2. Диагностика неисправностей позволяет определять вид и величину дефекта после его регистрации и входит в работы по обслуживанию и ремонту оборудования. Этот вид диагностики следует выполнять после получения результатов контроля.

3. Превентивная диагностика дает возможность обнаружить все потенциально опасные дефекты на ранних стадиях их развития и наблюдать за их развитием. Полученная информация необходима для долгосрочного прогноза состояния оборудования.

Полная и достоверная картина выявляется при применении всех трех направлений диагностики. Именно такой подход соответствует современным требованиям к диагностическому оборудованию.

Основные методы неразрушающего контроля оборудования

Методы диагностирования и контроля оборудования делятся на две группы: методы неразрушающего контроля (МНК) и методы разрушающего контроля материалов и изделий. МНК подразделяется в зависимости от принципа, использующего те или иные физические явления.

Ниже кратко рассмотрены основные МНК, применяемые в настоящее время:

- Магнитные методы неразрушающего контроля, при применении которых регистрируются магнитные поля рассеивания, появляющиеся в местах расположения дефектов или определяются магнитные свойства контролируемых изделий.

- Электрические методы неразрушающего контроля основываются на определении параметров внешнего электрического поля после его взаимодействия с контролируемым объектом или же поля, возникающего в самом контролируемом объекте при внешнем воздействии.

Сюда же можно отнести близкие по принципу вихретоковые и радиоволновые методы.

- Вихретоковые методы неразрушающего контроля основываются на анализе поля вихревых токов, возникающих под действием поля возбуждающей катушки в электропроводящем объекте исследования.

- Радиоволновые методы неразрушающего контроля исследуют взаимодействие электромагнитных волн радиоволнового диапазона с материалом изделия.

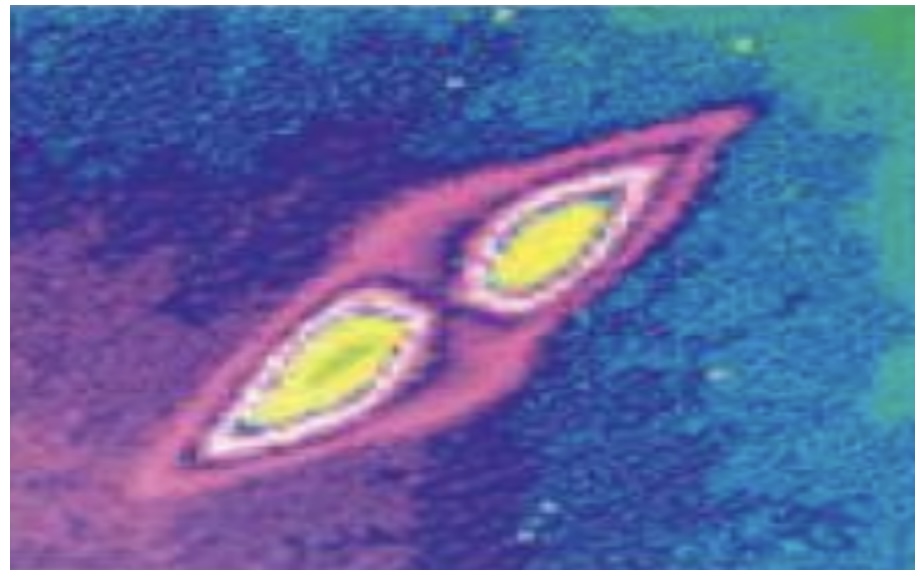

- Тепловые методы неразрушающего контроля позволяют оценить картину температурных полей контролируемого объекта.

- Визуально-оптические методы неразрушающего контроля оценивают взаимодействие оптического диапазона излучения с контролируемым объектом.

- Радиационные методы неразрушающего контроля позволяют регистрировать и анализировать проникающее излучение после его взаимодействия с массивом материала объекта.

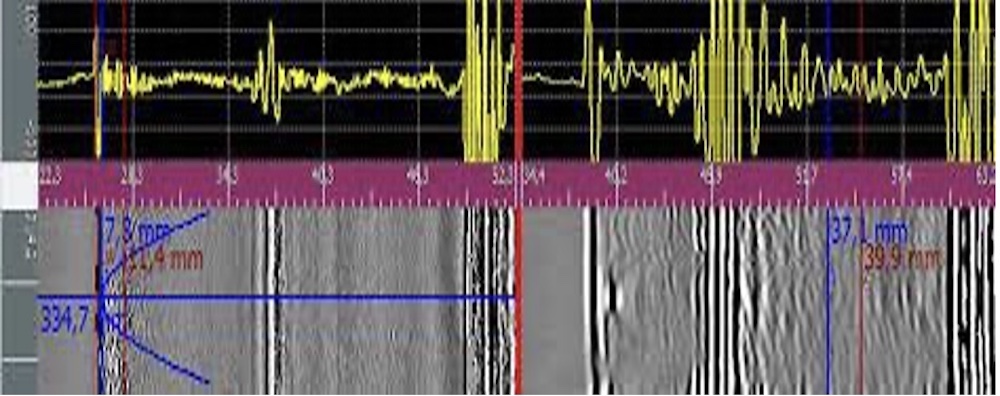

- Акустические методы неразрушающего контроля опираются на регистрацию возбуждаемых в объекте упругих колебаний.

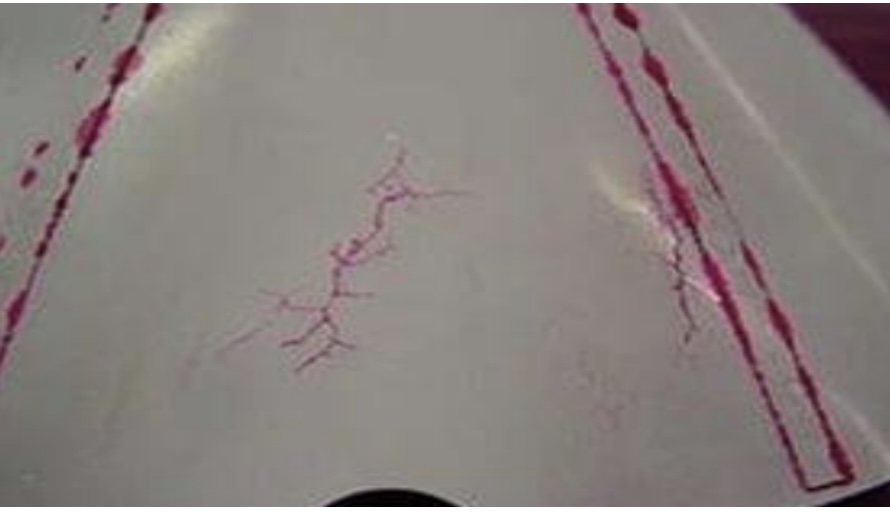

- Капиллярные методы неразрушающего контроля дают возможность визуально оценить проникновение индикаторных жидкостей в поверхностные и сквозные полости материала.

Алгоритм оценки достоверности результатов МНК и принятие решений по дальнейшей эксплуатации электрооборудования

Одной из основных задач оценки технического состояния электрооборудования является установление факта его пригодности или непригодности для дальнейшей эксплуатации. Если состояние оборудования соответствует всем нормативным документам и требованиям, то оно считается исправным. При невыполнении хотя бы одного требования — неисправным.

Дефекты возникают на разных этапах жизненного цикла оборудования: эксплуатации, настройки, монтаже, испытаниях и ремонте. Последствия их появления могут быть различными. Разновидностей дефектов множество, но обычно выделяют четыре категории, или же, степени развития:

1. Состояние оборудования называется нормальным при полном отсутствии дефектов.

2. Дефект на начальной стадии развития, не оказывают явного влияния на нормальную работу оборудования.

3. Сильно развитый дефект, ограничивающий возможность эксплуатации оборудования или заметно уменьшающий его жизненный срок.

4. Аварийная стадия развития дефекта, при которой дальнейшая эксплуатация оборудования невозможна или недопустима.

Степень развития дефекта определяет следующие мероприятия и возможные решения по их устранению:

- Замена оборудования, его частей или элемента.

- Выполнение полного ремонта оборудования или его элементов с последующим дополнительным обследованием для оценки эффективности ремонта.

- Продолжение эксплуатации, оборудования, но с уменьшенным временем между плановыми периодическими обследованиями.

- Проведение иных дополнительных испытаний.

Выявление дефектов и принятие оптимальных решений по продолжению эксплуатации оборудования должно учитывать точность и достоверность полученной при испытаниях информации. Любой из МНК не гарантирует абсолютной достоверности оценки состояния испытуемого объекта. Результаты измерений могут содержать ошибки, поэтому всегда есть вероятность получения неверных результатов о состоянии оборудования. Возможны следующие ситуации:

- исправный объект признается негодным по причине обнаружения ложного дефекта или ошибки первого рода;

- неисправный объект признается годным в результате допущения ошибки второго рода.

Любые ошибки при неразрушающем контроле приводят к следующим выводам: если дефекты являются ложными, то неизбежно увеличивается объем восстановительных работ, а в случае необнаружения дефекта велика вероятность аварийного повреждения оборудования.

Стоит отметить, что в любом МНК присутствуют три основных фактора, влияющих на достоверность измерений и результаты анализа зафиксированных данных:

- влияние окружающей среды;

- присутствие человеческого фактора;

- технические аспекты измерений.

Именно по причине возможных ошибок любого из методов неразрушающего контроля для каждого из них имеется соответствующие нормативы, которые регламентируют:

- назначение метода;

- процедуру проведения контроля;

- особенности результатов анализов;

- возможные виды дефектов;

- рекомендации по их устранению и др.

Факторов, оказывающих влияние на результаты МНК, значительно больше, чем перечислено. Обширность этого раздела техники и его актуальность требуют большого внимания к развитию теоретической основы и методологии технологий неразрушающего контроля электрических сетей и электроустановок любого назначения.

Заключение

Применение специальных программных решений для диагностического тестирования, разработка новых алгоритмов и нормативно-методических документов позволяет создавать компактную, обладающую специфическими функциями аппаратуру для непрерывно совершенствующихся методов неразрушающего контроля. Для её эффективного использования требуются специалисты особого профиля, обладающие достаточной базой знаний. Подготовку таких специалистов целесообразно проводить на базе мощного мобильного центра диагностики, обладающим постоянно обновляемым парком современного диагностического оборудования.

Читайте также: