Чем термообработка с использованием отпуска сплава отличается от старения

Обновлено: 26.04.2024

Упрочняющая термическая обработка: закалка и старение.

Упрочняющей термической обработкой или термическим упрочнением называются технологические операции, в результате которых в сплавах достигается уровень прочности, повышенный со сравнению с отожженным (или нормализованным) состоянием.

Закалка – операция термической обработки, которая заключается в нагреве сплавов в высокотемпературную область твердых растворов и охлаждении с высокой скоростью, предотвращающей равновесные фазовые превращения. В зависимости от диаграммы состояния, т.е. от фазовых превращений, характерных для данной системы легирования, результатом закалки является неравновесная фаза:

Вторым этапом термического упрочнения, создающим метастабильное состояние, являются такие операции какстарение

или

отпуск.

Старение или отпуск – операции термической обработки, которые заключаются в нагреве ниже температур закалки с последующим произвольным охлаждением. При старении или отпуске формируется то структурно-фазовое состояние, которое и определяет конечный комплекс механических свойств материала (детали).

Термическое упрочнение широко применяется для ответственных деталей, изготавливаемых из углеродистых и легированных сталей, а также для сплавов на основе цветных металлов: никелевым, алюминиевым, магниевым, титановым, медным и др.

Упрочняющую термическую обработку, состоящую из закалки со старением, применяют к сплавам, в которых возможно при быстрой закалке получить пересыщенный легирующим элементом твёрдый раствор. Это сплавы на основе цветных металлов: алюминиевые, магниевые, титановые, медные, никелевые, а также высоколегированные мартенситостареющие стали и титановые сплавы.

Рис. 2.26. Схема изменения твердости стареющих сплавов в зависимости

от температуры (а) и времени (б) старения: t 1 ‹ t 2 ‹ t 3 ; о – максимум твёрдости;

А – область недостаривания; В – область перестаривания

При старении в сплавах образуются высокодисперсные частицы промежуточных фаз. Эти частицы существенно тормозят перемещение дислокаций в сплавах, что и обеспечивает повышенную прочность. При этом, варьируя температуру и время старения, можно получить различное сочетание прочности, пластичности и ударной вязкости (рис. 2.26).

Закалка и отпуск сталей.

Цель закалки и отпуска – двухэтапной термообработкисостоит вобеспечении повышенной прочности (по сравнению с отжигом и нормализацией) и необходимого комплекса механических свойств.

Закалка сталей на мартенсит.

Закалка сталей — сплавов на основеполиморфного металла – этооперация термической обработки, заключающаяся в нагреве в однофазную аустенитную область (иногда в двухфазные области), и быстром охлаждении со скоростью, предотвращающей распад аустенита по диффузионному механизму.

Цель закалки – получение мартенсита, как самостоятельной фазы, так и сочетании с аустенитом, трооститом или цементитом. Полученное структурно — фазовое состояние является подготовительным этапом для проведения последующего отпуска.

В углеродистых сталях неравновесная фаза мартенсит как результат сдвигового превращения одновременно является: твердым раствор внедрения; твердым раствором внедрения, пересыщенным по отношению к равновесному содержанию углерода в феррите при комнатной температуре – 0,006 %;

Кристаллическая решетка мартенсита – тетрагональная объемноцентрированная существенно отличается от исходной решетки аустенита (ГЦК). Тетрагональность решетки (отношение осей с/а) увеличивается с повышением содержания углерода.

Вследствие большой разницы в удельных объемах аустенита и образующегося из него мартенсита (около 3 %), результатом превращения является значительный фазовый наклеп. Фазовый наклеп – пластическая деформация, реализующаяся внутри зерна, которая осуществляется не внешним воздействием, а только за счет фазового превращения.

В ряде углеродистых и легированных сталей при закалке из аустенитной области возможно протекание бейнитного

превращения (рис. 2.26, область А → Б).

Полученная в результате бейнитного превращения двухфазная структура (α + Ц) не называется перлитом, потому что получена не при эвтектоидном превращении. Кроме того, частицы карбида не имеет пластинчатого строения; при этом они очень дисперсны.

По дисперсности, расположению карбидов и структуре α — фазы различают верхний и нижний

бейнит. Наилучшими свойствами обладает нижний бейнит, образующийся при температурах ниже 350ºС. Дисперсные частицы карбида расположены внутри зерен феррита. Такая структура обеспечивает сочетание высокой прочности, пластичности и ударной вязкости.

Изотермическая закалка, использующая бейнитное превращение, широко применяется для деталей из легированных сталей, обеспечивая им высокую конструкционную прочность.

Технология закалки.

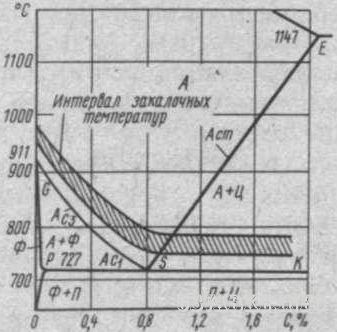

Температуру закалки выбирают по отношению к критическим точкам (линиям) на диаграмме состояния – Ас1, Ас3, Асm. Закалка от температур выше Ас3 и Асm, называется полной закалкой, а закалка от температур в интервале Ас1 – Ас3 или Ас1 – Асm называется неполной закалкой.

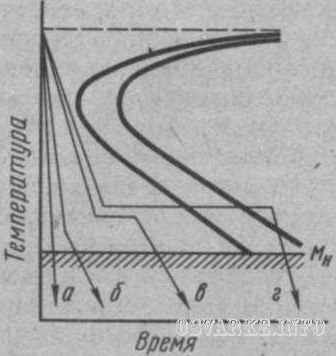

Скорость охлаждения при закалке для получения мартенсита выбирают в соответствии с термокинетической диаграммой (ТКД) распада переохлажденного аустенита. Скорость охлаждения при закалке должна исключить какое-либо равновесное превращение. Наименьшая скорость, при которой получается мартенсит называется критической скоростью охлаждения при закалке Vкрит (на рис. 1.33 это скорость V4), поэтому их линии на ТКД должна находится левее начала С — образной кривой распада (рис. 2.27).

Рис. 2.27. Схема скоростей охлаждения из аустенитной области, дающих в центре

образца( V

ц ), перлитную структуру на поверхности(

V

п ) – мартенситную

Критическая скорость охлаждения сталей (Vкрит) – минимальная скорость охлаждения, при которой аустенит превращается в мартенсит.

Для мартенситного превращения характерен определённый температурный интервал превращения:

существуют температуры начала и конца превращения: Мн и Мк находящиеся ниже выступа С-образной кривой диффузионного распада (рис. 2.27).

Прокаливаемость – одна из важнейших технологических характеристик при термической обработке стали.

Прокаливаемость

Прокаливаемость – это свойство стали приобретать в результете закалки мартенситную или мартенсито — трооститную структуру с высокой твердостью в слое определенного размера. Количественно прокаливаемость характеризуется критическим диаметром.

Критический диаметр – максимальный диаметр детали, при котором в результате закалки получается мартенситная или полумартенситная (50 % мартенсита + 50 % троостита) структура. Критический диаметр обратно пропорционален критической скорости охлаждения:

Для того, чтобы прокалить насквозь детали крупного сечения, их изготавливают их легированных сталей, потому что все легирующие элементы (кроме кобальта) снижают критическую скорость закалки.

Способы закалки разделяются по следующим признакам:

– по среде охлаждения (закалка в воде, в масле, на воздухе, в полимерных средах);

– по объему детали, к которому применяется закалка – объемная и поверхностная;

– по ступенчатости охлаждения (закалка в двух средах, ступенчатая закалка, изотермическая и др.).

Применение объемной или поверхностной закалки диктуется требованиями, предъявляемыми к изделиям. Для большинства деталей применяют объемную закалку, когда мартенситная (мартенситно — трооститная) структура получается по всему сечении.

Поверхностную закалку применяют для деталей, в которых по условиям работы требуется высокая поверхностная твердость, износостойкость, а также высокий предел выносливости.

Применение ступенчатого охлаждения при объёмной закалке вызвано стремлением к снижению того высокого уровня остаточных упругих напряжений, которые характерны для закаленных стальных деталей.

Для ослабления возникающих напряжений, используют различные способы охлаждения (рис. 2.28).

Рис. 2.28. Схемы различных способов объемной закалки сталей:

Технология упрочнения сталей ТВЧ

Физическая сущность технологии упрочнения сталей ТВЧ

В основе физики процесса термоупрочнения сталей токами высокой частоты лежит принцип индукционного наведения в упрочняемом поверхностном слое стали вихревых токов, так называемых токов Фуко, которые, протекая по проводнику, оттесняются с поверхности за счет скин-эфекта и производят быстрый нагрев поверхностного слоя стали.

Затем нагрев прекращается и происходит отвод тепла вглубь металла. Скорость отвода тепла, то есть скорость охлаждения может превысить скорость закалки на мартенсит

Наиболее часто поверхностной закалке подвергают детали, изготовленные из стали с содержанием углерода 0,4-0,5%. Эти стали после закалки имеют поверхностную твердость HRC55-60. При меньшем содержании углерода такая твердость уже не достигается, а при большем — возникает опасность появления трещин в условиях резкого охлаждения водяным спреем.

Преимущества технологии упрочнения сталей ТВЧ

Преимущества закалки ТВЧ по сравнению с объемной печной закалкой и химико-термической обработкой:

- высокая производительность;

- высокая скорость нагрева и отсутствие выдержки в аустенитной области позволяет получить более высокую дисперсность структуры закаленного поверхностного слоя;

- повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой;

- сокращение машинного времени термообработки;

- почти полное отсутствие окалины закаленной поверхности;

- уменьшение коробления при закалке;

- возможность полной механизации и автоматизации процесса (включения его в поточную линию обработки, без разрыва технологического цикла).

Недостатки технологии упрочнения сталей ТВЧ

Как и любая технология упрочнения, индукционная закалка кроме преимуществ имеет определенные ограничения и недостатки:

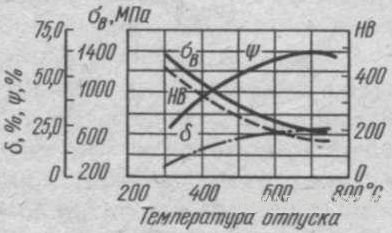

Отпускомназывается операция термической обработки, при которой в результате нагрева ниже критической точки А1 закаленной на мартенсит стали происходит переход структуры из метастабильного состояния в равновесное или близкое к нему. Отпуск часто является конечной операцией термической обработки. Поэтому его цель – получение определенных характеристик готовых деталей или полуфабрикатов. В зависимости от температуры нагрева различают следующие виды отпуска: низко-, средне- и высокотемпературный. Влияние температуры отпуска на твердость сталей представлена на рис. 8.

Рис.8. Зависимость твердости углеродистых сталей от температуры отпуска.

Низкий отпуск выполняется при температурах 80-250 °С с получением структуры в углеродистых, низко- или среднелегированных сталях отпущенного мартенсита и приводит к частичному снятию внутренних напряжений. Такой отпуск проводится для цементованных, нитроцементованных закаленных деталей и после закалки т.в.ч., а также для инструмента, который должен иметь высокую твердость 60-63HRC.

Средний отпуск выполняется при температурах 320-450°С и обеспечивает в углеродистых и низколегированных сталях структуру троостита отпуска с твердостью 41-49HRC и практически полное снятие остаточных напряжений. Детали с такой структурой имеют высокий предел упругости и усталости, поэтому такой отпуск применяют для рессор и пружин.

Высокий отпуск проводится при температурах 450-700°С и обеспечивает распад мартенсита углеродистых, низко-, среднелегированных сталей на сорбит отпуска. Сочетание закалки с высоким отпуском называется улучшением. Это связано с тем, что после такой обработки достигается сочетание высоких значений прочности, пластичности и вязкости сталей. Твердость находится в пределах 250-350 НВ, прочность по сравнению с закаленным состоянием понижается в 1,5-2,0 раза, а пластичность и вязкость в несколько раз. Высокотемпературный отпуск применяется для широкого круга деталей, у которых необходимо иметь перечисленный комплекс свойств. Разновидностью высокого отпуска является дисперсионное твердение для высоколегированных сталей: жаропрочных, высокопрочных, быстрорежущих. Данная термическая обработка выполняется чаще всего при температурах 460-700°С.

При назначении температур отпуска нельзя забывать об отпускной хрупкости, которая приводит к значительному снижению ударной вязкости закаленных изделий. Необратимая отпускная хрупкость первого рода проявляется при температурах около 300 °С, поэтому стали при отпуске не нагревают до этой температуры. Обратимая отпускная хрупкость второго рода наблюдается при температуре ~500 °С только в легированных хромом, никелем, марганцем сталях, особенно при совместном их введении. Склонность сталей к хрупкости второго рода увеличивается при содержании в стали примесей фосфора, мышьяка, сурьмы и олова. Данный тип отпускной хрупкости не проявляется в углеродистых и высокочистых по примесям легированных сталях.

Старение – это операция термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора. Причиной старения стали является пересыщение феррита углеродом и азотом, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С). В результате старения происходит повышение твердости, прочности и снижение пластичности, вязкости стали, при этом сохраняется их значение с течением времени. В зависимости о температуры нагрева закаленного сплава старение может происходить при комнатной температуре (естественное старение) или повышенной (искусственное). Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

Термическое старение чаще всего наблюдается в низкоуглеродистых сталях при содержании 0,03-0,05% углерода. При закалке в таких материалах образуется пересыщенный α -твердый раствор, который при старении распадается с выделением избыточных фаз, что ведет к повышению твердости, прочности и снижению пластичности. Наибольший эффект изменения свойств наблюдается при естественном старении, но требуется значительное время. При искусственном старении полученные характеристики прочности ниже, чем при естественном, при этом время старения сокращается.

Холодная пластическая деформация приводит к значительному ускорению процессов распада α - твердого раствора при старении. Для тонких холоднокатаных листов из малоуглеродистой стали старение проводят после рекристаллизационного отжига. Выполнение старения можно провести по двум технологическим схемам. Первая - включает ускоренное охлаждение до ~400 °С, изотермическую выдержку при этой температуре и регламентированное охлаждение со скоростью ~3 °С⁄с. Вторая схема состоит из закалки с температуры рекристаллизационного отжига, затем термическое старение: нагрев до ~400 °С с выдержкой 30 мин и медленное охлаждение.

Закалка. Это процесс термической обработки, при которой сталь нагревают до оптимальной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность конструкционных и инструментальных сталей и сплавов. Качество закалки зависит от температуры и скорости нагрева, времени выдержки и охлаждения. Основными параметрами закалки являются температура нагрева и скорость охлаждения.

Температуру нагрева для закалки определяют по положению критических точек Ac1 и Ас3. Доэвтектоидные углеродистые стали при закалке нагревают на 30-50°С выше верхней критической точки Ас3, а заэвтектоидные - на 30-50°С выше точки Ас1 (рис. 41).

Рис. 41. Интервалы температур нагрева стали при закалке

Скорость нагрева и время выдержки зависят от химического состава стали, размеров, массы и конфигурации закаливаемых деталей, типа нагревательных печей и нагревательной среды. Чем больше размеры и сложнее конфигурация закаливаемых деталей, тем медленнее происходит нагрев. Детали из высокоуглеродистых и легированных сталей, имеющих пониженную теплопроводность, нагревают медленно и с более длительной выдержкой при нагреве по сравнению с деталями из низкоуглеродистых сталей. Это делается для того, чтобы уменьшить деформацию деталей при нагреве.

Скорость нагрева и продолжительность выдержки определяют экспериментально или по технологическим картам, в которых указывают температуру, время нагрева для каждого вида деталей или инструмента. Ориентировочно время нагрева в электрических печах принимают 1,5-2 мин на 1 мм сечения изделия.

Оборудованием для нагрева стали служат нагревательные термические печи и печи-ванны, которые подразделяют на электрические и топливные, обогреваемые за счет сгорания топлива (газа, мазута, угля и др.).

Средой, в которой нагревают сталь, являются в печах - газовая среда (воздух, продукты сгорания топлива), нейтральный газ; в печах-ваннах - минеральные масла, расплавленные соли и металлы.

При нагреве в электрических печах в среде атмосферного воздуха, а также в печах с газовой средой сталь, взаимодействуя со средой, окисляется и на ее поверхности образуется окалина. Кроме того, происходит обезуглероживание - частичное выгорание углерода в поверхностных слоях стали, что снижает прочностные свойства материала после закалки. Наиболее благоприятен нагрев в печах с нейтральной или защитной атмосферой, обеспечивающей предохранение деталей от окисления.

Нагрев стали до требуемой температуры и выдерживание при этой температуре необходимо проводить как можно быстрее. Чем меньше сталь будет находиться в условиях высоких температур, тем выше ее свойства после закалки. Однако время нагрева должно быть достаточным, чтобы сталь равномерно прогревалась по всему объему и получила аустенитную структуру. Поэтому наиболее эффективным по скорости нагрева и предупреждению окисления стали является нагрев в печах-ваннах, наполненных расплавленным металлом (свинец) или расплавленными солями: NaOH, ВаСl2 или 50% КСl+50% NaC03. Нагрев в печах-ваннах с использованием расплавленного металла или солей происходит в 4-5 раз быстрее, чем в печах с газовой средой.

В качестве закалочных сред используют воду, водные растворы солей, щелочей, масло и расплавленные соли, имеющие различную охлаждающую способность. Если принять охлаждающую способность воды при 20°С за единицу, то охлаждающая способность масла будет равна 0,17-0,44, расплавленного свинца (при 335°С) - 0,05, воздуха - 0,03. При нагреве воды с 20 до 99°С охлаждающая способность ее изменяется от 1 до 0,07. В зоне перлитных превращений (650°С) вода охлаждает в 5-6 раз быстрее, чем масло. Воду применяют в основном для охлаждения углеродистых сталей. В масле охлаждают легированные стали.

Закалочные среды (вода, масло) действуют следующим образом. На первом этапе, в момент погружения изделия в закалочную среду, вокруг изделия образуется пленка перегретого пара (паровая рубашка). Через слой паровой рубашки охлаждение изделия происходит относительно медленно. Это этап пленочного кипения. Затем паровая рубашка разрывается и охлаждающая жидкость начинает кипеть на поверхности изделия. Это этап пузырчатого кипения. На этом втором этапе охлаждение изделия происходит быстро. Когда температура поверхности изделия станет ниже температуры кипения жидкости, жидкость не кипит и охлаждение изделия замедлится. Это третий этап - этап конвективного теплообмена. Чем шире интервал этапа пузырчатого кипения, тем интенсивнее охлаждает сталь закалочная жидкость.

Закалка в одной среде – наиболее простой и распространенный способ (рис. 42, кривая а). Деталь или инструмент, нагретые до температуры закалки, погружают в закалочную жидкость (вода, масло и т. д.), в которой она находится до полного охлаждения.

Этот способ используют при ручной и механизированной закалке, когда детали автоматически поступают из печи после нагрева в закалочную жидкость, в воду или масло. Недостатком этого способа закалки является то. что деталь охлаждается по сечению неравномерно и в ней возникают большие термические напряжения.

Рис. 42. Схема различных способов закалки:

а - закалка в одной среде, б - закалка в двух средах, в - ступенчатая закалка, г - изотермическая закалка

При закалке в двух средах, или прерывистой закалке (рис. 42, кривая б), деталь, нагретую до заданной температуры, сначала погружают в быстро охлаждающую среду - воду, а затем переносят деталь в медленно охлаждающую среду - масло. Такую закалку применяют для обработки инструмента, изготовленного из высокоуглеродистой стали. При этом способе закалки трудно определить точное время пребывания детали в каждой из сред.

Ступенчатая закалка (рис. 42, кривая в) заключается в том, что нагретые детали сначала охлаждают до температуры несколько выше мартенситной точки Мн в горячем масле или расплавленной соли, а затем после короткой изотермической выдержки, необходимой для выравнивания температуры по всему сечению изделия, охлаждают на воздухе. Длительность изотермической выдержки по времени должна быть меньше времени устойчивости аустенита при этой температуре. На второй стадии охлаждения сталь закаливается. При таком виде закалки уменьшаются термические напряжения, коробление и предотвращается образование трещин.

Изотермическая закалка (рис. 42, кривая г) выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад аустенита с образованием бейнита. В качестве закалочной среды используют расплавленные соли или щелочи (20% NaOH и 80% КОН) с добавками 5-10% воды для увеличения скорости охлаждения. Изотермической закалке подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др.

Закалку с подстуживанием применяют для уменьшения разницы в температурах металла и закалочной среды, если деталь нагрета до температуры, значительно превышающей температуру закалки данной стали. Нагретую деталь перед погружением в закалочную среду выдерживают (подстуживают) на спокойном воздухе. Этот способ закалки обеспечивает уменьшение внутренних напряжений и предотвращает коробление деталей, особенно деталей, подвергнутых цементации

Закалка с самоотпуском состоит в том, что нагретую деталь . рабочей частью погружают в закалочную среду и выдерживают в ней не до полного охлаждения. За счет тепла нерабочей части детали, которая не погружалась в закалочную жидкость, рабочая часть детали или инструмента нагревается. Температуру отпуска при этом способе закалки определяют по цветам побежалости, возникающим на поверхности детали при температурах 220-300°С.

Закалку с самоотпуском применяют для обработки зубил, кернеров, бородков и других ударных инструментов, у которых твердость должна плавно понижаться от рабочей части к нерабочей.

Закалка с обработкой холодом заключается в продолжении охлаждения закаленной стали до температур ниже комнатной, но в интервале начала (Мн) и окончания (Мк) мартенситного превращения (см. рис. 38), для дополнительного более полного превращения остаточного аустенита в мартенсит и повышения твердости. Высокоуглеродистые и легированные стали после закалки при комнатной температуре содержат до 12% остаточного аустенита, а быстрорежущие - более.35%. В результате обработки холодом повышается твердость и стабилизируются размеры деталей. Наиболее распространенной охлаждающей средой служит смесь ацетона и твердой углекислоты (-78°С).

Закаливаемость - это способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Это объясняется тем, что с повышением содержания углерода увеличивается число атомов углерода, удерживаемых в атомной решетке железа при закалке, т. е. увеличивается степень пересыщения твердого раствора углерода в железе.

Углеродистые стали с содержанием углерода менее 0,3% (сталь 20, СтЗ) не способны принимать закалку, так как не происходит образования мартенситной структуры. Образование мартенситной структуры связано с перестройкой атомной решетки железа из гранецентрированной в объемно-центрированную. Температура, при которой происходит такая перестройка, зависит от содержания углерода (см. рис. 38). Чем больше содержание углерода, тем ниже температура образования мартенситной структуры.

При выборе охлаждающей среды для того или иного способа закалки необходимо учитывать закаливаемость и прокаливаемость данной стали.

Прокаливаемость - это глубина проникновения закаленной зоны, т. е. способность стали закаливаться на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до слоя, где в структуре будет примерно одинаковое количество мартенсита и троостита. Прокаливаемость зависит от химического состава стали, размеров деталей и условий охлаждения. С увеличением содержания углерода до 0,8% прокаливаемость стали увеличивается. При дальнейшем увеличении углерода прокаливаемость несколько снижается. Увеличению прокаливаемости также способствует укрупнение зерен аустенита при нагреве под закалку. Нерастворимые частицы, неоднородность аустенита и другие факторы, которые уменьшают устойчивость переохлажденного аустенита, уменьшают прокаливаемость. Все легирующие элементы, за исключением кобальта, увеличивают прокаливаемость. При комплексном легировании полезное влияние отдельных элементов на прокаливаемость взаимно усиливается.

При закалке скорость охлаждения по сечению изделия распределяется неравномерно. У поверхности она максимальная, в центре - минимальная, т. е. скорость охлаждения уменьшается по некоторому закону от поверхности изделия к его центру. Характеристикой прокаливаемости является критический диаметр, т. е. диаметр максимального сечения, которое прокаливается полностью в данной охлаждающей среде.

Отпуск - процесс термической обработки, состоящий в нагреве закаленной стали до температуры ниже критической точки Ас1), выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска - получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали (рис. 43). Правильное выполнение отпуска в значительной степени определяет качество закаленной детали. Температура отпуска варьируется в широких пределах - от 150 до 700°С в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале 150-250°С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. Низкий отпуск применяют для инструментальных сталей, после цементации и т. д.

Средний отпуск производится при температурах 300-500°С для получения структуры троостита отпуска. Твердость сталей заметно понижается, вязкость увеличивается. Этот отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости.

Рис. 43. Влияние температуры отпуска на механичесуие свойства стали 40

Уважаемый посетитель, Вы прочитали статью "Закалка и отпуск", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Упрочняющая термическая обработка: закалка и старение.

Упрочняющей термической обработкой или термическим упрочнением называются технологические операции, в результате которых в сплавах достигается уровень прочности, повышенный со сравнению с отожженным (или нормализованным) состоянием.

Закалка – операция термической обработки, которая заключается в нагреве сплавов в высокотемпературную область твердых растворов и охлаждении с высокой скоростью, предотвращающей равновесные фазовые превращения. В зависимости от диаграммы состояния, т.е. от фазовых превращений, характерных для данной системы легирования, результатом закалки является неравновесная фаза:

Вторым этапом термического упрочнения, создающим метастабильное состояние, являются такие операции какстарение

или

отпуск.

Старение или отпуск – операции термической обработки, которые заключаются в нагреве ниже температур закалки с последующим произвольным охлаждением. При старении или отпуске формируется то структурно-фазовое состояние, которое и определяет конечный комплекс механических свойств материала (детали).

Термическое упрочнение широко применяется для ответственных деталей, изготавливаемых из углеродистых и легированных сталей, а также для сплавов на основе цветных металлов: никелевым, алюминиевым, магниевым, титановым, медным и др.

Упрочняющую термическую обработку, состоящую из закалки со старением, применяют к сплавам, в которых возможно при быстрой закалке получить пересыщенный легирующим элементом твёрдый раствор. Это сплавы на основе цветных металлов: алюминиевые, магниевые, титановые, медные, никелевые, а также высоколегированные мартенситостареющие стали и титановые сплавы.

Рис. 2.26. Схема изменения твердости стареющих сплавов в зависимости

от температуры (а) и времени (б) старения: t 1 ‹ t 2 ‹ t 3 ; о – максимум твёрдости;

А – область недостаривания; В – область перестаривания

При старении в сплавах образуются высокодисперсные частицы промежуточных фаз. Эти частицы существенно тормозят перемещение дислокаций в сплавах, что и обеспечивает повышенную прочность. При этом, варьируя температуру и время старения, можно получить различное сочетание прочности, пластичности и ударной вязкости (рис. 2.26).

Закалка и отпуск сталей.

Цель закалки и отпуска – двухэтапной термообработкисостоит вобеспечении повышенной прочности (по сравнению с отжигом и нормализацией) и необходимого комплекса механических свойств.

Закалка сталей на мартенсит.

Закалка сталей — сплавов на основеполиморфного металла – этооперация термической обработки, заключающаяся в нагреве в однофазную аустенитную область (иногда в двухфазные области), и быстром охлаждении со скоростью, предотвращающей распад аустенита по диффузионному механизму.

Цель закалки – получение мартенсита, как самостоятельной фазы, так и сочетании с аустенитом, трооститом или цементитом. Полученное структурно — фазовое состояние является подготовительным этапом для проведения последующего отпуска.

В углеродистых сталях неравновесная фаза мартенсит как результат сдвигового превращения одновременно является: твердым раствор внедрения; твердым раствором внедрения, пересыщенным по отношению к равновесному содержанию углерода в феррите при комнатной температуре – 0,006 %;

Кристаллическая решетка мартенсита – тетрагональная объемноцентрированная существенно отличается от исходной решетки аустенита (ГЦК). Тетрагональность решетки (отношение осей с/а) увеличивается с повышением содержания углерода.

Вследствие большой разницы в удельных объемах аустенита и образующегося из него мартенсита (около 3 %), результатом превращения является значительный фазовый наклеп. Фазовый наклеп – пластическая деформация, реализующаяся внутри зерна, которая осуществляется не внешним воздействием, а только за счет фазового превращения.

В ряде углеродистых и легированных сталей при закалке из аустенитной области возможно протекание бейнитного

превращения (рис. 2.26, область А → Б).

Полученная в результате бейнитного превращения двухфазная структура (α + Ц) не называется перлитом, потому что получена не при эвтектоидном превращении. Кроме того, частицы карбида не имеет пластинчатого строения; при этом они очень дисперсны.

По дисперсности, расположению карбидов и структуре α — фазы различают верхний и нижний

бейнит. Наилучшими свойствами обладает нижний бейнит, образующийся при температурах ниже 350ºС. Дисперсные частицы карбида расположены внутри зерен феррита. Такая структура обеспечивает сочетание высокой прочности, пластичности и ударной вязкости.

Изотермическая закалка, использующая бейнитное превращение, широко применяется для деталей из легированных сталей, обеспечивая им высокую конструкционную прочность.

Технология закалки.

Температуру закалки выбирают по отношению к критическим точкам (линиям) на диаграмме состояния – Ас1, Ас3, Асm. Закалка от температур выше Ас3 и Асm, называется полной закалкой, а закалка от температур в интервале Ас1 – Ас3 или Ас1 – Асm называется неполной закалкой.

Скорость охлаждения при закалке для получения мартенсита выбирают в соответствии с термокинетической диаграммой (ТКД) распада переохлажденного аустенита. Скорость охлаждения при закалке должна исключить какое-либо равновесное превращение. Наименьшая скорость, при которой получается мартенсит называется критической скоростью охлаждения при закалке Vкрит (на рис. 1.33 это скорость V4), поэтому их линии на ТКД должна находится левее начала С — образной кривой распада (рис. 2.27).

Рис. 2.27. Схема скоростей охлаждения из аустенитной области, дающих в центре

образца( V

ц ), перлитную структуру на поверхности(

V

п ) – мартенситную

Критическая скорость охлаждения сталей (Vкрит) – минимальная скорость охлаждения, при которой аустенит превращается в мартенсит.

Для мартенситного превращения характерен определённый температурный интервал превращения:

существуют температуры начала и конца превращения: Мн и Мк находящиеся ниже выступа С-образной кривой диффузионного распада (рис. 2.27).

Прокаливаемость – одна из важнейших технологических характеристик при термической обработке стали.

Прокаливаемость

Прокаливаемость – это свойство стали приобретать в результете закалки мартенситную или мартенсито — трооститную структуру с высокой твердостью в слое определенного размера. Количественно прокаливаемость характеризуется критическим диаметром.

Критический диаметр – максимальный диаметр детали, при котором в результате закалки получается мартенситная или полумартенситная (50 % мартенсита + 50 % троостита) структура. Критический диаметр обратно пропорционален критической скорости охлаждения:

Для того, чтобы прокалить насквозь детали крупного сечения, их изготавливают их легированных сталей, потому что все легирующие элементы (кроме кобальта) снижают критическую скорость закалки.

Способы закалки разделяются по следующим признакам:

– по среде охлаждения (закалка в воде, в масле, на воздухе, в полимерных средах);

– по объему детали, к которому применяется закалка – объемная и поверхностная;

– по ступенчатости охлаждения (закалка в двух средах, ступенчатая закалка, изотермическая и др.).

Применение объемной или поверхностной закалки диктуется требованиями, предъявляемыми к изделиям. Для большинства деталей применяют объемную закалку, когда мартенситная (мартенситно — трооститная) структура получается по всему сечении.

Поверхностную закалку применяют для деталей, в которых по условиям работы требуется высокая поверхностная твердость, износостойкость, а также высокий предел выносливости.

Применение ступенчатого охлаждения при объёмной закалке вызвано стремлением к снижению того высокого уровня остаточных упругих напряжений, которые характерны для закаленных стальных деталей.

Для ослабления возникающих напряжений, используют различные способы охлаждения (рис. 2.28).

Рис. 2.28. Схемы различных способов объемной закалки сталей:

Технология упрочнения сталей ТВЧ

Физическая сущность технологии упрочнения сталей ТВЧ

В основе физики процесса термоупрочнения сталей токами высокой частоты лежит принцип индукционного наведения в упрочняемом поверхностном слое стали вихревых токов, так называемых токов Фуко, которые, протекая по проводнику, оттесняются с поверхности за счет скин-эфекта и производят быстрый нагрев поверхностного слоя стали.

Затем нагрев прекращается и происходит отвод тепла вглубь металла. Скорость отвода тепла, то есть скорость охлаждения может превысить скорость закалки на мартенсит

Наиболее часто поверхностной закалке подвергают детали, изготовленные из стали с содержанием углерода 0,4-0,5%. Эти стали после закалки имеют поверхностную твердость HRC55-60. При меньшем содержании углерода такая твердость уже не достигается, а при большем — возникает опасность появления трещин в условиях резкого охлаждения водяным спреем.

Преимущества технологии упрочнения сталей ТВЧ

Преимущества закалки ТВЧ по сравнению с объемной печной закалкой и химико-термической обработкой:

- высокая производительность;

- высокая скорость нагрева и отсутствие выдержки в аустенитной области позволяет получить более высокую дисперсность структуры закаленного поверхностного слоя;

- повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой;

- сокращение машинного времени термообработки;

- почти полное отсутствие окалины закаленной поверхности;

- уменьшение коробления при закалке;

- возможность полной механизации и автоматизации процесса (включения его в поточную линию обработки, без разрыва технологического цикла).

Недостатки технологии упрочнения сталей ТВЧ

Как и любая технология упрочнения, индукционная закалка кроме преимуществ имеет определенные ограничения и недостатки:

Читайте также: