Сколько типов судов для транспорта суг существует

Обновлено: 09.05.2024

В практике газоснабжения для перевозки СУГа на расстояния до 300 км используют автоцистерны. Автомобильные цистерны состоят из горизонтального цилиндрического сосуда, в задние днище которого вварен люк с приборами. В зависимости от предназначения и конструкции автоцистерны делятся на транспортные и раздаточные. Транспортные автоцистерны предназначены для перевозки больших количеств СУГа с заводов-производителей до кустовых баз (КБ), газонаполнительных станций (ГНС) или до крупных потребителей и групповых установок со сливом газа в резервуары

Заправочными автоцистернами СУГ доставляется потребителям с разливом в баллоны, поэтому они снабжены комплектом специального оборудования (насос, счетчик-расходомер)

Основные технические характеристики автоцистерн приведены в таблице 3.2.

Таблица 3.2. Техническая характеристика автоцистерн для транспортировки сжиженного газа

В соответствии с правилами Госгортехнадзора РФ ёмкости автоцистерн рассчитывают на рабочее давление при упругости паров при температуре +50°С. минимальная расчётная температура для средней полосы страны минус 40°С, а для северных районов минус 70°С.

Перевозка сжиженных углеводородных газов морским

Транспортом

В связи с увеличением потребления газа в областях, достаточно удаленных от мест добычи развитие морского транспорта газа стало весьма актуальной задачей. Первые перевозки сжиженного газа по морю датируются 1929 – 1931 годом. Первое судно для перевозки СУГ было построено в Англии.

Существуют три типа судов для транспорта сжиженных углеводородных газов.

1. Танкеры с резервуарами под давлением. Резервуары этих танкеров рассчитывают на максимальную упругость паров продукта при +45 ֯С, что составляет около 16 кг/см 2 .

2. Танкеры с теплоизоляционными резервуарами под пониженным давлением (полуизотермические). СУГ транспортируется при промежуточным охлаждением (от -5 до +5 ֯С) и пониженном давлении (3-6 кг/см 2 ).

3. Танкеры с теплоизоляционными резервуарами под давлением, близким к атмосферному (изотермические). В изотермических танкерах СУГ транспортируют при давлении близкому к атмосферному и низкой отрицательной температуре (-40 ֯С для пропана, аммиака; -103 ֯С для этилена и -161 ֯С – для сжиженного природного газа).

По форме устанавливаемых на танкере резервуаров газовозы могут быть разделены на танкеры, оборудованные сферическими, цилиндрическими и прямоугольными резервуарами.

Танкеры с резервуарами под давлением.Масса грузовых резервуаров значительно превышает массу аналогичных устройств при других способах перевозки СУГ, что соответственно увеличивает резервы и стоимость судна. Грузоподъемность резервуаров – до 2000 м 3 . Производительность налива-слива - 30-200 т/ч. Применяются танкеры при сравнительно небольших грузопотоках и отсутствии специального оборудования на береговых базах и танкерах.

Полуизотермические танкеры характеризуются универсальностью приема с береговых без сжиженного газа при разнообразных температурных параметрах. В связи с уменьшением массы грузовых резервуаров и возможностью придания им прямоугольной формы уменьшаются размеры танкера и улучшается использование объема резервуаров. Вместимость резервуаров - 2000-1300 м 3 Производительность налива-слива - 100-420 т/ч. Применяются эти танкеры при значительных грузооборотах и при наличии соответствующего оборудования на береговых базах и танкерах.

Изометрические танкеры являются наиболее совершенными, они позволяют увеличить производительность налива-слива и соответственно пропускную способность береговых баз и оборачиваемость флота. Вместимость резервуаров свыше 10000 м 3 . Производительность налива-слива - 500-1000 т/ч и более. Характеризуются большими размерами и применяются при значительных грузооборотах.

Выбор способа транспортировки газа зависит от целого ряда технических и экономических факторов, связанных не только с размерами и конструкцией судна, но и условиями хранения сжиженного газа на берегу. Опыт эксплуатации газовозов выявил несоответствие между типами газовозов и способами хранения газа на берегу. При хранении СУГ на берегу при положительной температуре и высоком давлении суда, перевозящие газ в теплоизолированных резервуарах при пониженном давлении, оказываются в невыгодном положении. Чтобы погрузить газ на эти суда необходимо береговое холодильное оборудование. Это приводит к увеличению энергозатрат по сравнению с судами, перевозящими газ под высоки давлением.

Полуизотермические танкеры имеют ряд преимуществ перед танкерами, перевозящими газ под давлением. Так как плотность СУГ увеличивается с понижением его температуры, объем резервуаров у полуизотермических танкеров при заданной грузоподъемности будет меньше, также будет меньше и масса резервуаров. На полуизотермических танкерах лучше используется объем трюма, так как таким резервуарам можно придать форму соответствующую форме трюма.

Для изотермических танкеров указанные показатели выше. Однако перевозка газа требует специального оборудования приема и отпуска газа. Такие затраты эффективны только при больших грузоперевозках.

Конструкция танкера зависит от способа транспортировки сжиженного газа, который, в свою очередь, диктует выбор типа резервуаров, устанавливаемых на газовозе.

При перевозке газа под давлением и в полуизометрическом состоянии применяют цилиндрические вертикальные, горизонтальные и сферические резервуары, а в случае транспортировки газа в изометрическом состоянии обычно используют прямоугольные резервуары, так как они позволяют лучше использовать подпалубный объем судна. При одной и той же вместимости (2000 м 3 ) на судне размещается значительно меньше количество горизонтальных цилиндрических или сферических резервуаров, чем вертикальных.

Уменьшение изолируемой поверхности приводит к уменьшению расхода дорогостоящей теплоизоляции и к снижению стоимости всего танкера в целом. Вертикальные цилиндрические резервуары характеризуются удобством размещения и установки их на судне, простотой монтажа трубопроводов и арматуры. Крепление вертикальных резервуаров не вызывает затруднений, для установки же горизонтальных резервуаров не требуется большее число опор, поэтому на танкерах, перевозящих сжиженный газ под повышенным давлением, используют в основном вертикальные цилиндрические резервуары (рис.10.5), а при полуизометрическом способе перевозки - горизонтальные цилиндрические и сферические резервуары (рис. 10.6).

Рис. 10.5. Танкер для перевозки СУГ под повышенным давлением ив цилиндрических вертикальных резервуарах

Рис.10.6. Полуизотермические танкеры для перевозки СУГ: а – со сферическими резервуарами, установленными на грузовой палубе; б - со сферическими резервуарами, установленными на грузовых трюмах; в – с цилиндрическими резервуарами, установленными на грузовых трюмах и верхней палубе;

Расчет резервуаров на прочность производят по выбранному расчетному давлению с учетом давления, возникающего в результате ударов СУГ в стенки резервуара прирезкой остановке танкера. Для уменьшения давления от резкого торможения длинные горизонтальные цилиндрические резервуары оборудуют несколькими поперечными перегородками, а иногда и продольной перегородкой.

Фундаменты резервуаров необходимо проектировать с учетом дополнительных динамических нагрузок, направленных вертикально вниз и принимаемых равными в оконечностях танкера полуторной массе резервуара с грузом, а в средней части танкера – одинарной массе резервуара с грузом.

На полуизотермических танкерах применяют различные системы охлаждения для:

-конденсация газовой фазы в конденсаторах рассолом (рис.10.8, а);

- охлаждение с помощью помещенных в жидкую фазу змеевиков, по которым пропускают рассол;

-использование рабочих компрессоров для охлаждения, где хладогентом является сам СУГ (рис.10.8,б).

Холодильные установки танкера во всех случаях обеспечивают следующие операции:

- доведения температуры СУГ, отбираемого из резервуаров берегового хранилища, до температуры, определенной для одного резервуара танкера;

- поддержание в процессе транспортировки постоянной температуры продукта в резервуарах танкера или понижение температуры, если продукт должен быть слит в порту назначения в резервуары с более низкой температурой хранения.

Рис.10.8. Принципиальная схема системы охлаждения СУГ на морском танкере: 1- резервуар, 2 - СУГ, 3 –рассол, 4 – теплообменник, 5 – дроссельный вентиль, 6 – конденсатор, 7 – компрессор.

На полуизотермических танкерах применяют установки подогрева СУГ. для того, чтобы избежать понижения температуры СУГ ниже -1֯С в зимнее время.

Изотермические танкеры, как уже отмечалось, характеризуются большой грузоподъемностью и производительностью.

Технология производства грузовых работ на каждом из перечисленных типов танкеров различна и зависит не только от типа газовоза, но и условий хранения СУГ на берегу.

Предлагаемая информация по газовозам не является исчерпывающей и достаточной для механиков, которые намереваются работать на судах этого типа. Информация этого раздела поможет получить только предварительные и общие знания по этой теме, чтобы потом углубить их на специальных курсах и при изучении конкретных танкеров-газовозов и их оборудования.

В настоящее время действующий флот танкеров-газовозов состоит из нескольких сот танкеров различных типов, на которых работает большое количество судовых механиков, рефрижераторных механиков и электромехаников.

По методам, используемым для транспортировки газов, газовозы подразделяют на пять типов:

- Полностью герметичные суда (напорные). В этих судах газ транспортируется под давлением, при котором его температура в жидком состоянии равна температуре окружающей среды. В этом случае в грузовом танке создается давление, равное давлению насыщения данного газа при температуре окружающей среды. Обычно это малые танкеры, перевозящие пропан, бутан и аммиак.

- Полностью рефрижераторные суда. Такими судами газ перевозится при температуре ниже его температуры кипения. Достигается это с помощью судовых компрессоров, сжимающих газ, который затем охлаждается в конденсаторе и поступает в танк. Этот метод транспортировки используется в основном на LPG-танкерах (Liquefies Petroleum Gas — сжиженный нефтяной газ), которыми газ транспортируется при температуре -55 °С, и на LNG-танкерах (Liquefied Natural Gas — сжиженный природный газ), где температура газа составляет -160 °С. В настоящее время в заказе и строительстве имеется 67 танкеров LNG, действующий флот насчитывает 324 судна. До 80 судов ожидают начала работы строящихся новых мощностей по производству LNG.

- Полурефрижераторные суда.

- Полугерметичные/полурефрижераторные суда. При транспортировке этими судами и судами, газ находится в сжиженном состоянии — частично за счет охлаждения, частично за счет давления. Танки этих судов хорошо изолированы и имеют установленные пределы значений давления, температуры и плотности газа.

- Изолированные суда. На этих судах нет установок для сжижения газов. Газ поступает на судно в жидком состоянии, охлажденный. При транспортировке жидкого газа происходит повышение его температуры и испарение; эти пары используются в качестве топлива для работы ГД, ВДГ, котлов.

Особенности конструкции газовозов

Существенными особенностями отличаются танкеры-метановозы. Они перевозят сжиженный газ при атмосферном давлении и при температуре порядка -162 °С. Нормой испарения метана считают 0,2—0,35% в сутки, в зависимости от размеров судна. На новых метановозах испаряющийся метан сжигают в СЭУ, полностью заменяя им топливо.

На балластном переходе производится предварительное охлаждение танков. Классификационные общества рекомендуют обеспечивать разность между значениями температур трюма и груза не более 29 °С. Это вызывает необходимость охлаждать танки перед погрузкой до -133 °С. Важную роль играет скорость захолаживания танков перед погрузкой. Ее значение должно находиться в пределах 4—6 °С/ч. Если надо понизить температуру танков с 20 °С до -133 °С, то скорость охлаждения должна меняться с 10 °С/ч вначале до 4 °С/ч по мере приближения к -133 °С.

Во время балластного перехода температуру внутри танков поддерживает специальная система охлаждения, через особые сопла которой впрыскивается в атмосферу танка сжиженный газ.

Все грузовое оборудование, системы повторного сжижения и охлаждения газа размещены в палубной надстройке, которая разделена на два отсека газонепроницаемой переборкой. В одном отсеке расположены все электродвигатели, в другом — компрессоры, конденсаторы, теплообменники и насосы. В местах прохода через переборку приводных валов установлены газонепроницаемые уплотнения. В отсеке электродвигателей поддерживается давление выше атмосферного. Предусмотрена блокировка запуска всех электродвигателей при неработающем нагнетательном вентиляторе. Реле времени отключает блокировку только после того, как нагнетательный вентилятор проработает установленный период времени. При остановке вентилятора все работающие электродвигатели автоматически останавливаются. В компрессорном отсеке постоянно работает система вытяжной вентиляции.

Конструкция грузовых танков

Каждый грузовой танк обслуживается целой группой различных систем и устройств. К ним относятся: грузовой погружной насос; системы подогрева для дегазации инертного газа и вентиляции; загрузочный и разгрузочный трубопроводы; система распыла жидкого груза после вторичного сжижения; трубопровод для отсоса испарений; два устройства для измерения уровня жидкости (по одному с каждого борта); устройства для взятия проб газового состава в танке в процессе дегазации.

Кроме перечисленных систем, грузовые танки снабжаются следующими предохранительными и сигнализирующими устройствами: два предохранительных клапана для автоматического сброса паров в атмосферу при повышении давления в танке более допустимого; реле аварийного уровня, включающее звуковую сигнализацию при достижении верхнего уровня при погрузке газа или нижнего уровня — при выгрузке; реле предельно допустимого верхнего уровня, которое также включает звуковую сигнализацию и передает команду на автоматическое закрытие главного загрузочного вентиля.

Доступ в газоопасные помещения из служебных, свободных от газа, допускается только через воздушные шлюзы. Такой шлюз имеет две стальные газонепроницаемые самозакрывающиеся двери без задерживающих устройств. Одновременное открытие обеих дверей шлюза недопустимо. Если же это произойдет, то срабатывают звуковая и световая сигнализация.

Характерной конструктивной особенностью грузовых танков является вторичный барьер. Он представляет собой временную емкость для приема жидкого груза в случае его утечек из танка. Утечки должны удерживаться в этой емкости от дальнейшего распространения на период времени не менее 15 суток.

Безопасность ограниченных пространств и замкнутых помещений

Ограниченные пространства — это любые пространства, не имеющие постоянной вентиляции, или открытые для доступа воздуха. К таким пространствам относятся: грузовые танки, балластные танки, смежные пространства, пустые пространства, коффердамы, а также контрольные помещения, связанные с управлением погрузкой.

В ограниченных пространствах, примыкающих к танкам, могут скапливаться газы из-за утечек в танках. Поэтому состояние атмосферы в таких пространствах необходимо контролировать непрерывно с помощью газоконтрольных систем для этих пространств.

При входе человека в ограниченные пространства ему могут угрожать следующие опасности:

- недостаток кислорода;

- опасная для жизни концентрация газа, в том числе и токсичных газов;

- содержание в атмосфере пожароопасных и взрывоопасных паров;

- вторичные опасности (тепло, шум, тусклый свет, скользкие поверхности и пр.).

Меры предосторожности при входе в замкнутое или ограниченное пространство следующие:

- Даже в том случае, когда это пространство считается полностью безопасным, человек должен быть готов к внезапному появлению опасности.

- Самая главная мера предосторожности — не входить в ограниченное или замкнутое пространство без необходимости.

- При необходимости войти в ограниченное пространство нужно убедиться в том, что в этом пространстве есть надежная вентиляция и осуществляется контроль содержания кислорода и токсичных газов.

- Заключение о безопасности атмосферы в ограниченном или замкнутом помещении можно делать только по результатам анализа нескольких проб атмосферы данного помещения.

- При нахождении людей внутри ограниченного пространства необходимо постоянно вентилировать помещение и контролировать атмосферу через регулярные интервалы времени.

- При ощущении какого-либо дискомфорта находящиеся в таком помещении должны немедленно его покинуть.

- При выполнении ремонтно-профилактических работ в ограниченных помещениях в случае выплескивания жидкости или выхода паров необходимо немедленно покинуть это помещение, и вернуться в него можно будет только тогда, когда контроль атмосферы покажет ее безопасность.

- Состав атмосферы рекомендуется контролировать как можно чаще при работах в таких помещениях, а также в следующих случаях: при любых изменениях условий выполнения работ; перед каждым возобновлением работы; после любого перерыва в работе. Хорошо результаты контроля заносить в специальный журнал.

- Если человек пользуется дыхательным аппаратом, категорически запрещено снимать маску — даже для попытки спасти пострадавшего!

Порядок действий ПО обеспечению безопасности при работах в ограниченных пространствах

- Максимальная вентиляция помещений.

- Прекращение вентиляции.

- Контроль атмосферы на содержание кислорода.

- Контроль атмосферы на содержание токсичных паров газа.

- Контроль атмосферы на содержание взрывоопасных паров газа.

- Повторная вентиляция помещения (в тех случаях, когда содержание кислорода менее 21% или присутствуют токсичные или взрывоопасные газы).

- Работу спланировать так, чтобы можно было выполнить ее безопасно и быстро.

- Постоянный контроль эффективности вентиляции.

- Подготовка необходимого инструмента и запасных частей.

- Подготовка аппаратуры для обеспечения безопасности и дыхательного аппарата.

- Обеспечение наличия страхующих снаружи ограниченного пространства.

- Подготовка и проверка систем связи.

- Постоянный и непрерывный контроль состава атмосферы на содержание кислорода, токсичных, взрывоопасных и пожароопасных паров.

Специальные системы газовозов

Газовозы насыщены специальными системами и оборудованием, эксплуатацию и техническое обслуживание которых выполняет машинная команда. Знание устройств, особенностей эксплуатации и технического обслуживания всех этих систем и устройств обязательны, особенно для членов машинной команды. Приведенная ниже информация дает первое общее представление о том, что подлежит в первую очередь точному и подробному изучению по заводским инструкциям. Это позволит безопасно эксплуатировать газовозы всех типов.

Системы повторного сжижения газов

Почти все новые газовозы оборудованы установками для повторного сжижения газов. Повторное сжижение применяют для того, чтобы регулировать давление паров сжиженного газа в танке путем отвода некоторого тепла, проникающего в танки, несмотря на изоляцию. Если этого не делать, то в танке может повыситься давление до значения, при котором открываются предохранительные клапана безопасности.

Если груз транспортируется при температуре выше -50 °С, он сам может быть использован в качестве охлаждающей среды. В этом случае пары груза засасываются в компрессор, сжимаются, направляются в конденсатор и снова направляются в грузовой танк. Если давление в танке относительно высокое, то применяется двуступенчатое сжатие, т.е. используют напрямую систему сжижения. В этой схеме в качестве вторичных хладагентов применяют фреоны. Такие схемы применяются на этиленовозах небольшой грузовместимости. При небольшой разнице давлений (менее 7 бар) применяют одноступенчатое сжатие, т.е. прямую схему сжижения. Такие схемы используют на газовозах грузовместимостью до 12—15000 м 3 . кубических метров при транспортировке сжиженных нефтяных газов и аммиака, а также на метановозах грузоподъемностью до 75000 м 3 .

Системы и приборы контроля газа

Приборы, контролирующие состав атмосферы, определяют присутствие газа в грузовых танках, в закрытых пространствах и на открытом воздухе, а также измеряют степени взрывоопасности, токсичности и химической реактивности.

Для того, чтобы точно установить, что танк свободен от газа, необходимо делать замеры в разных точках с обязательным повторением этих замеров. Все измерительные приборы должны быть отградуированы на конкретный газ.

Газоконтрольная система

Это стационарная система, устанавливаемая на всех газовозах. При ее работе визуальные сигналы контроля наблюдаются одновременно в следующих помещениях:

- грузовых;

- грузовых компрессорных;

- машинных;

- грузовых контрольных, оборудованных как газобезопасные;

- прочих закрытых помещениях на грузовых палубах, в которых могут скапливаться пары газа;

- вентиляционных помещениях и в газовых каналах.

Сигнал тревоги включается, если концентрация паров взрывоопасных продуктов достигает 30% от нижнего предела возгораемости.

После каждой погрузки необходимо проводить калибровку этой системы.

Арматура грузовых танков

В состав оборудования каждого танка входят следующие устройства и системы: два грузовых погружных насоса; система подогрева для проведения дегазации инертным газом; система вентиляции; разгрузочно-загрузочные жидкостные трубопроводы; система распыления жидкого груза после повторного сжижения; трубопровод отсоса испарений; два измерительных устройства уровня жидкости (по одному с каждого борта); устройство для взятия проб состава атмосферы в танке при его дегазации.

Кроме основного технологического оборудования, грузовые танки снабжены следующими предохранительными устройствами и системами: два предохранительных клапана для сброса паров в атмосферу при превышении давления паров в танке; реле аварийного уровня, включающее звуковую сигнализацию при достижении верхнего уровня жидкости при загрузке танка или нижнего уровня при выгрузке; реле контроля предельно допустимого верхнего уровня заполнения — это реле включает звуковую сигнализацию и подает команду на закрытие главного грузового клапана.

В нижней части грузового танка, в специальном углублении в его днище, расположен грузовой насос, электродвигатель которого находится снаружи танка.

Для определения уровня заполнения танка устанавливают указатели уровня поплавкового типа, а также специальные трубки, укрепленные на уровнях, соответствующих 0,50 и 98% заполнения объема танка.

Все трубы проходят в танк через специальный колпак. У большинства грузовых танков в колпаках устанавливается датчик верхнего уровня, включающий световую и звуковую сигнализацию при заполнении танка на 95% его объема.

Показания температуры груза можно снимать как из центра танка, так и с трех уровней его объема, соответствующих 5, 50 и 98% его заполнения. Показания термометров, расположенных в переднем колпаке, дублируются на пульте в грузовом контрольном помещении.

Системы противопожарной защиты

Обычно система противопожарной защиты газовоза включает в себя: главную огнетушительную систему с сухим порошком (для тушения огня на палубе) и водораспылительную систему для охлаждения горячих поверхностей.

Стационарная система с сухим порошком обеспечивает подачу сухого порошка на любую часть грузовой палубы с помощью специальных мониторов или ручных брандспойтов. Такая система состоит из двух установок и распыливающих стационарных мониторов с дистанционным управлением из кормовой пожарной станции. В систему также входят пять меньших установок с рукавами и брандспойтами. Порошок, поступрающий под давлением азота, распространяется на 6—8 м от подающего сопла. Сухой порошок эффективен при тушении горящих брызг на палубе, при подавлении горения на фланцах трубопроводов или арматуры, а также для борьбы с огнем в предохранительных клапанах мачты и выходных патрубках.

Стационарная водораспыливающая система

Водораспыливающая система приводится в действие вручную, с помощью воздушных клапанов.

Современные системы водораспыления имеют плавкие вставки, расположенные выше коллектора и парового колпака грузовых танков. Они срабатывают, когда температура становится выше 100 °С.

На газовозах все члены экипажа должны иметь противогазы, индивидуальные дыхательные аппараты, газозащитные костюмы.

Транспортировка морем сжиженного природного газа всегда была только небольшой частью всей индустрии природного газа, которая требует больших вложений в разработку газовых месторождений, заводов по сжижению, грузовых терминалов и хранилищ.

Развитие морского транспорта для перевозки сжиженного природного газа

Как только первые суда для перевозки сжиженного природного газа были построены, и показали себя достаточно надежно, то изменения в их конструкции и возникающие отсюда риски были нежелательны, как для покупателей, так и для продавцов, которые были основными лицами консорциумов. Судостроители и судовладельцы также не проявляли особой активности. Количество верфей, строящих суда для перевозки сжиженного природного газа невелико, хотя недавно Испания и Китай заявили о своих намерениях начать строительство. Однако ситуация на рынке сжиженного природного газа изменилась и продолжает изменяться очень быстро. Появилось много желающих попробовать себя в этом бизнесе.

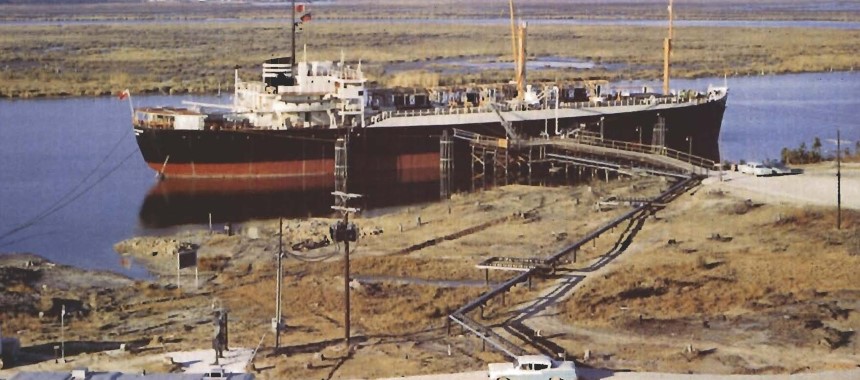

Первый в мире газовоз Methane Pioneer на погрузке у терминала в Lake Charles, Англия

Размеры газовозов с тех пор изменились незначительно. В первые 10 лет коммерческой деятельности, их вместимость увеличилась с 27 500 до 125 000 куб.м и в дальнейшем выросли до 216 000 куб.м. Первоначально, сжигаемый газ обходился судовладельцам бесплатно, так как из-за отсутствия УПСГ его надо было выбрасывать в атмосферу, а покупатель был одной из сторон консорциума. Доставить как можно больше газа, не было основной целью, как сегодня. Современные контракты, включают стоимость сожженного газа, и это ложится на плечи покупателя. По этой причине, использование газа как топлива или его сжижение стали основными причинами новых идей в судостроении.

Конструкция грузовых цистерн газовозов

Первые суда для перевозки сжиженного природного газа имели грузовые танки типа Conch, но они не получили широкого распространения. Всего было построено шесть судов с этой системой. Она базировалась на призматических самоподдерживающих танках, сделанных из алюминия с изоляцией из бальсы, которая в дальнейшем была заменена полиуретановой пеной. При строительстве судов большого размера до 165 000 куб. м, грузовые танки хотели сделать из никелевой стали, но эти разработки так и не воплотились в жизнь, так как были предложены более дешевые проекты.

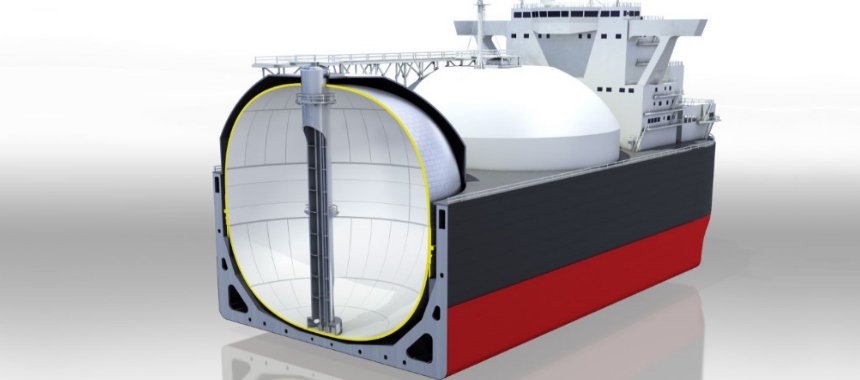

Сферическая емкость типа MOSS

Мембранная емкость

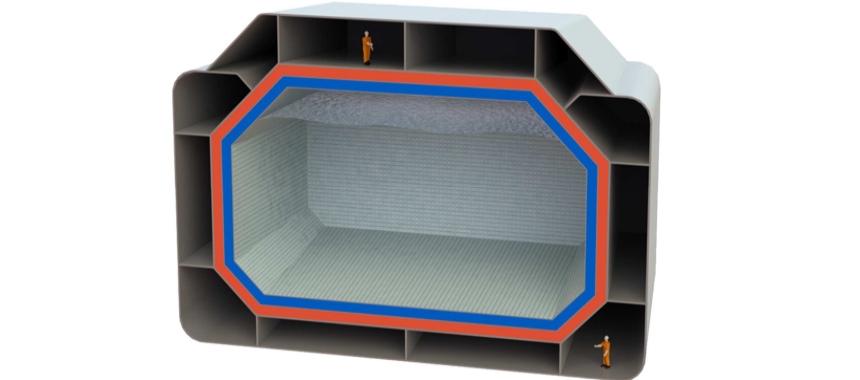

Конструкция танков зависит от расчетного максимального давления и минимальной температуры. Встроенные танки — являются структурной частью корпуса судна и испытывают те же нагрузки, что и корпус газовоза. Мембранные танки — не самоподдерживающие, состоят из тонкой мембраны (0,5-1,2 мм), которая поддерживается через изоляцию, приспособленной к внутреннему корпусу. Термальные нагрузки компенсируются качеством металла мембраны (никель, сплавы алюминия).

Внутри емкости мембранного типа

Транспортировка сжиженного природного газа (СПГ)

Природный газ, это смесь углеводородов, которая после сжижения образует чистую без цвета и запаха жидкость. Такой СПГ как правило транспортируется и хранится при температуре близкой к точке его кипения около -160С°.

В реальности состав СПГ различен и зависит от источника его происхождения и процесса сжижения, но основной компонент это конечно метан. Другими составляющими могут быть, — этан, пропан, бутан, пентан и возможно небольшой процент азота.

Для инженерных расчетов, конечно, берутся физические свойства метана, но для передачи, когда требуется точный подсчет тепловой ценности и плотности, — учитывается реальный композитный состав СПГ.

Современный танкер-газовоз

Во время морского перехода, тепло передается СПГ через изоляцию танка, вызывая испарение части груза, так называемое выкипание. Состав СПГ изменяется за счет выкипания, так как более легкие компоненты, имеющие низкую температуру кипения, испаряются первыми. Поэтому, выгружаемый СПГ имеет большую плотность, чем тот, который грузился, ниже процент содержания метана и азота, но выше процент содержания этана, пропана, бутана и пентана.

Предел воспламеняемости метана в воздухе приблизительно от 5 до 14 процентов по объему. Для уменьшения этого предела, перед началом погрузки воздух удаляется из танков при помощи азота до содержания кислорода 2 процента. В теории, взрыв не произойдет, если содержание кислорода в смеси ниже 13 процентов по отношению к процентному содержанию метана. Выкипевший пар СПГ легче, чем воздух при температуре -110С°, и зависит от состава СПГ. В связи с этим, пар будет устремляться вверх над мачтой и быстро рассеиваться. Когда холодный пар смешан с окружающим воздухом, смесь пар/воздух будет хорошо видна как белое облако из-за конденсации влаги в воздухе. Обычно принято считать, что предел воспламеняемости смеси пар/воздух не распространяется слишком далеко за пределы этого белого облака.

Заполнение емкостей природным газом

Перед погрузкой, производится замена инертного газа на метан, так как при охлаждении, углекислый газ, входящий в состав инертного газа замерзает при температуре — 60С° и образует белый порошок, который забивает форсунки, клапана и фильтры. Во время продувки инертный газ замещается теплым газообразным метаном. Это делается для того, чтобы удалить все замерзающие газы и закончить процесс осушки танков.

СПГ подается с берега через жидкостной манифолд, где он поступает в зачистную линию. После чего он подается на испаритель СПГ и газообразный метан при температуре + 20С° поступает по паровой линии наверх грузовых танков.Когда 5 процентов метана определится на входе в мачту, выходящий газ направляется через компрессоры на берег или на котлы через линию сжигания газа.

Операция считается завершенной, когда содержание метана, замеренное наверху грузовой линии, превысит 80 процентов от объема. После заполнения метаном, грузовые танки охлаждаются. Операция охлаждения начинается сразу же после операции заполнения метаном. Для этого использует СПГ подаваемый с берега.

Жидкость поступает через грузовой манифолд на линию распыла, и затем в грузовые танки. Как только охлаждение танков закончено, жидкость переключается на грузовую линию для ее охлаждения. Охлаждение танков считается законченным, когда средняя температура, за исключением двух верхних датчиков, каждого танка достигает — 130С° или ниже. При достижении этой температуры и наличии уровня жидкости в танке, начинается погрузка. Пар, образующийся во время охлаждения возвращается на берег при помощи компрессоров или самотеком через паровой манифолд.

Танкер-газовоз мембранного типа в терминале

Отгрузка газовозов

Перед стартом грузового насоса, сжиженным природным газом заполняются все выгрузные колонны. Это достигается при помощи насоса зачистки. Цель этого заполнения, — избежание гидравлического удара. Затем согласно руководства по грузовым операциям производится последовательность запуска насосов и очередность выгрузки танков.

При выгрузке поддерживается достаточное давление в танках, чтобы избежать кавитации и иметь хорошее всасывание на грузовых насосах. Это достигается подачей пара с берега. При невозможности с берега подавать пар на судно, необходимо запустить судовой испаритель СПГ. Остановка выгрузки производится на заранее рассчитанных уровнях с учетом остатка, необходимого для охлаждения танков до прихода в порт погрузки. После остановки грузовых насосов осушается линия выгрузки, и прекращается подача пара с берега. Продувка берегового стендера осуществляется при помощи азота. Перед отходом продувается паровая линия азотом до содержания метана на уровне не более 1 процента от объема.

Танкер-газовоз в море

Система защиты газовозов

Перед вводом в эксплуатацию судна-газовоза, после докования или длительной стоянки, грузовые танки осушают. Это делается для того, чтобы избежать формирования льда при охлаждении, а также избежать образования агрессивных веществ, в случае если влага соединится с некоторыми компонентами инертного газа, такими как окислы серы и азота. танк газовоза Осушка танков производится сухим воздухом, который производит установка инертного газа без процесса сжигания топлива. Эта операция занимает около 24 часов для уменьшения точки росы до — 20С. Эта температура поможет избежать формирования агрессивных агентов.

Современные танки газовозов сконструированы с минимальным риском плескания груза. Судовые танки сконструированы так, чтобы ограничить силу удара жидкости. Они также обладают значительным запасом прочности. Тем не менее, экипаж всегда помнит о потенциальном риске плескания груза и возможном повреждении танка и оборудования в нем. Для избежания плескания груза, поддерживается нижний уровень жидкости не более 10 процентов от длины танка, а верхний уровень не менее 70 процентов от высоты танка.

Следующая мера для ограничения плескания груза, это ограничение движение газовоза (качка) и те условия, которые генерируют плескание. Амплитуда плескания зависит от состояния моря, крена и скорости судна.

Газовоз в море

Дальнейшее развитие газовозов

Испарившийся метан, удаляется из танка обыкновенным центробежным компрессором. Пар метана сжимается до 4,5 бара и охлаждается при этом давлении приблизительно до температуры — 160С° в криогенном теплообменнике. Этот процесс конденсирует углеводороды в жидкое состояние. Фракция азота, присутствующая в паре не может быть сконденсирована при этих условиях и остается в виде газовых пузырьков в жидком метане. Следующая фаза сепарации происходит в отделителе жидкости, откуда жидкий метан сбрасывается в танк. В это время газообразный азот и частично пары углеводорода сбрасывается в атмосферу или сжигается.

Азотный, компрессорно-расширительный блок, является четырехступенчатым интегрированным центробежным компрессором с одной расширительной ступенью и способствует компактности установки, уменьшению стоимости, улучшению контроля охлаждения и снижению потребления энергии.

Самый современный танкер-газовоз Spirit of Hela

Важнейшей проблемой международной торговли сжиженными газами как сырьем для химической промышленности и топливом является способ доставки их из районов добычи в районы потребления. Страны, не имеющие собственных значительных месторождений газа и разделенные морскими бассейнами, например Япония, страны Западной Европы и другие, вынуждены прибегать к услугам морского транспорта. В некоторых случаях морские перевозки сжиженных газов и в пределах одной страны являются наиболее целесообразным и экономичным видом транспорта. Проблема доставки сжиженных газов морем стала особенно актуальной в последние годы в связи с бурным ростом потребления газов в областях, достаточно удаленных от мест добычи.

Первые сведения о перевозках сжиженных газов по морю относят к 1929-1931 гг., когда некоторые европейские и американские компании начали переоборудовать суда под танкеры для транспортировки сжиженных газов.

Первое судно для транспортировки бутана "Агнита" было построено в Англии в 1931 г. В 1940-х гг. со стапелей сошли танкеры: греческий "Медгаз" в 1944 г. и японский "Too Co Мару" в 1945 г.

Широкое развитие морские перевозки сжиженных газов получили после Второй мировой войны. В Западной Европе танкеры для сжиженных углеводородных газов появились в 1953 г. Первым специально спроектированным газовозом явилось построенное в 1953 г. в Швеции для датских судовладельцев судно "Размус Толстрап". С этого времени начался быстрый рост морского транспорта сжиженных углеводородных газов.

Развитие морского транспорта природного газа (содержание метана до 98 %), который может находиться в сжиженном состоянии лишь в условиях глубокого охлаждения (до -162 °С), началось значительно позже, чем перевозки морем СУГ. Исследования по выявлению возможности транспортировки сжиженного природного газа на судах начались в 1950 г., когда американскими специалистами был разработан проект перевозки СПГ на специальных баржах по реке Миссисипи из Луизианы к холодильникам скотобоен в Чикаго. В 1954 г. были построены первые две баржи. Однако разрешение на их эксплуатацию получено не было, и их в течение почти пяти лет использовали для проведения экспериментов и испытаний по программе, включающей морские перевозки сжиженного природного газа.

Первое судно для перевозки СПГ морем "Метан Пионер" с грузом около 2000 т сжиженного газа на борту вышло в рейс из США в Англию в начале 1959 г. После успешного завершения опытных рейсов началось широкое строительство танкеров для перевозки СПГ морем во Франции, Англии и других странах.

В Советском Союзе перевозки сжиженных углеводородных газов морем начались в декабре 1960 г. на танкере "Фрунзе", переоборудованном для одновременной перевозки нефтепродуктов и аммиака. Позднее в составе Новороссийского пароходства стали работать газовозы "Кегумс" и "Краслава", построенные по заказу Советского Союза в Японии в 1965 г. Каждое судно перевозило в четырех сферических резервуарах примерно по 1000 т сжиженного пропана и бутана.

В последующие годы число танкеров, используемых для морских перевозок сжиженных газов, увеличивается. Мировой флот танкеров-газовозов уже в 1968 г. исчислялся цифрой 216 с суммарной вместимостью 1025 тыс. м 3 .

Существуют три типа судов для транспорта сжиженных углеводородных газов.

1. Танкеры с резервуарами под давлением. Резервуары этих танкеров рассчитывают на максимальную упругость паров продукта при +45 °С, что составляет около 16 кгс/см .

2.Танкеры с теплоизолированными резервуарами под пониженным давлением (полуизотермические). Сжиженный газ транспортируется при промежуточном охлаждении (от -5 до +5 °С) и пониженном давлении (3-6 кгс/см ).

3.Танкеры с теплоизолированными резервуарами под давлением, близким к атмосферному (изотермические). В изотермических танкерах сжиженные газы транспортируют при давлении, близком к атмосферному, и низкой отрицательной температуре (-40 °С для пропана, аммиака; -103 °С -для этилена и-161 °С - для сжиженного природного газа).

По форме устанавливаемых на танкере резервуаров газовозы могут быть разделены на танкеры, оборудованные сферическими, цилиндрическими и прямоугольными резервуарами.

Танкеры с резервуарами под давлением. Масса грузовых резервуаров значительно превышает массу аналогичных устройств при других способах перевозки сжиженных газов, что соответственно увеличивает резервы и стоимость судна. Грузоподъемность резервуаров - до 2000 м 3 . Производительность налива-слива - 30-200 т/ч. Применяются танкеры при сравнительно небольших грузопотоках и отсутствии специального оборудования на береговых базах и танкерах.

Полуизотермические танкеры характеризуются универсальностью приема с береговых баз сжиженного газа при разнообразных температурных параметрах. В связи с уменьшением массы грузовых резервуаров и возможностью придания им прямоугольной формы уменьшаются размеры танкера и улучшается использование объема резервуаров. Вместимость резервуаров - 2000-13000 м 3 . Производительность налива-слива - 100-420 т/ч. Применяются эти танкеры при значительных грузооборотах и при наличии соответствующего оборудования на береговых базах и танкерах.

Изотермические танкеры являются наиболее совершенными, они позволяют увеличить производительность налива-слива и соответственно пропускную способность береговых баз и оборачиваемость флота. Вместимость резервуаров свыше 10000 м 3 . Производительность налива-слива - 500-1000 т/ч и более. Характеризуются большими размерами и применяются при значительных грузооборотах.

Выбор способа транспортировки газа зависит от целого ряда технических и экономических факторов, связанных не только с размерами и конструкцией судна, но и с условиями хранения сжиженного газа на берегу.

Опыт эксплуатации газовозов выявил несоответствие между типами газовозов и способами хранения газа на берегу. Так, в случае хранения сжиженного газа на берегу при положительной температуре и высоком давлении суда, перевозящие газ в теплоизолированных резервуарах при пониженном давлении, оказываются в невыгодном положении. Чтобы погрузить газ на эти суда, необходимо с помощью береговой или судовой холодильной установки привести температуру и давление газа, хранящегося на берегу, в соответствие с условиями перевозки его на судне. Это вызывает увеличение времени простоя и энергозатрат по сравнению с судами, перевозящими сжиженный газ в резервуарах высокого давления.

Полуизотермические танкеры имеют ряд преимуществ перед танкерами, перевозящими газ в резервуарах высокого давления. Так как плотность сжиженного газа увеличивается с понижением его температуры, объем резервуаров у полуизотермических танкеров при заданной грузоподъемности будет меньше. При уменьшении расчетного давления газа можно снизить массу резервуаров. Резервуар для пропана вместимостью 1000 м 3 , рассчитанный на перевозку сжиженного газа под давлением, весит около 300 т. Полуизотермический резервуар такой же вместимости с температурой газа +5 °С и при пониженном давлении весит 120 т, и стоимость его примерно на 40 % меньше. Кроме того, на полуизотермических газовозах лучше используется объем трюма, так как теплоизолированным резервуарам, находящимся при пониженном давлении, можно придавать форму, в наибольшей степени соответствующую обводам судна.

Для изотермических танкеров указанные показатели выше, чем для полуизотермических. Однако перевозка газа в изотермических танкерах требует оборудования портов отправления и приема низкотемпературными резервуарами для хранения сжиженного газа и теплоизолированными трубопроводами для его перекачки. Затраты на такое оборудование эффективны при больших грузопотоках сжиженного газа.

Конструкция танкера зависит от способа транспортировки сжиженного газа, который, в свою очередь, диктует выбор типа резервуаров, устанавливаемых на газовозе.

При перевозке газа под давлением и в полуизотермическом состоянии применяют цилиндрические вертикальные, горизонтальные и сферические резервуары, а в случае транспортировки газа в изотермическом состоянии обычно используют прямоугольные резервуары, так как они позволяют лучше использовать подпалубный объем судна. При одной и той же вместимости (2000 м 3 ) на судне размещается значительно меньшее количество горизонтальных цилиндрических или сферических резервуаров, чем вертикальных.

Уменьшение изолируемой поверхности приводит к уменьшению расхода дорогостоящей теплоизоляции и к снижению стоимости всего танкера в целом. Вертикальные цилиндрические резервуары характеризуются удобством размещения и установки их на судне, простотой монтажа трубопроводов и арматуры. Крепление вертикальных резервуаров не вызывает затруднений, для установки же горизонтальных резервуаров требуется большее число опор, поэтому на танкерах, перевозящих сжиженный газ под повышенным давлением, используют в основном вертикальные цилиндрические резервуары (рис. 7.5), а при полуизотермическом способе перевозки - горизонтальные цилиндрические и сферические резервуары (рис. 7.6).

Общее сокращение СУГ объединяет несколько видов сжиженных углеводородных газов, используемых в различных областях промышленности. Наибольшую известность СУГ получили в автотранспортной сфере – как альтернатива бензиновому и дизельному топливу. Для заправки авто чаще применяются смеси пропана и бутана. Также в качестве топлива используется метан – справедливости ради, его нельзя назвать сжиженным газом, поскольку это только сжатый под большим давлением, компримированный природный газ (КПГ).

Такие виды топлива заметно выгоднее, оптимально безопасны при правильном подключении системы ГБО (газобаллонного оборудования). Кроме того, после отработки сжиженные газы, а также метан, наносят минимальный ущерб экологии, в отличие от дизтоплива и бензина. Владельцев автотранспорта привлекает и отсутствие дорогостоящих технических проектов для монтажа газовой топливной системы.

Стоит учесть, что газовые пропан-бутановые смеси на АЗС стоят почти в два раза дешевле бензина, а расход СУГ только немногим выше жидких топлив с расчётом на идентичный пробег:

✔ Зимний состав – 1,25 л газовой смеси против 1 литр бензина;

✔ Летний газ – 1,19 л СУГ против 1 литра бензина.

Совокупность всех свойств и возможностей этих смесей вызывает вполне обоснованный интерес водителей к переходу на альтернативный вид топлива. Условным ограничением может стать пока ещё не такая широкая сеть автозаправок, продающих углеводородное топливо. Но владельцы топливных карт и авто с газовым оборудованием успешно пользуются информацией с АЗС-локатора – все точки со сжиженными газами и маршруты к ним по территории России можно найти буквально за секунды, а число газозаправочных станций постоянно увеличивается.

Характеристики сжиженных газов

Применение газовых смесей как топлива для авто нельзя назвать новым явлением в автомобильной сфере. Российская часть истории применения такого ресурса длится уже более 80 лет, и к настоящему времени заслужила право называться безопасной. Метан, пропан и бутан – главные игроки сегмента газового топлива, и все эти три вида объединяют общие характеристики:

✔ Отсутствие запаха – для установки на авто топливным газам намеренно придают ароматический маркер, с помощью которого можно быстро обнаружить утечку;

✔ Устойчивость к воспламенению – при равных концентрациях бутан возгорается при +429 С, пропан при +466 С, метан при +537С, в то время как бензин и дизтопливо воспламеняются уже при t +250-300;

✔ Предельно полное сгорание газов – одновременно достигается высокий топливный КПД и минимизируется объём вредных выбросов в атмосферу;

✔ Низкое образование нагара – сохранение качества поршней в цилиндрах, свечей, камеры сгорания мотора;

✔ Высокое октановое число сжиженных газов – у метана 110, у пропан-бутановой смеси 100.

Официальные стандарты качества для СУГ

Опасения водителей о взрывоопасности газового оборудования происходят чаще от некорректной, произведенной с нарушениями установки системы ГБО, отсутствия контроля состояния баллонов. Технические регламенты и условия, разъясняющие порядок и нормы переоборудования можно найти, например, в ТР ТС 018/2011, прил. №9 О специализированных транспортных средствах (работающих на сжиженных углеводородных газах), также в Правилах ЕЭК ООН №115 относительно разных классов транспортных средств.

С помощью пропан-бутанового или метанового состава достигается баланс между экономичностью, надёжностью и возможностью применения в разных климатических условиях:

✔ Бутан в сжиженном виде и метан не морозоустойчив, но невосприимчив к жаркому климату;

✔ Пропан летом реагирует на высокие температуры и может привести к повышению давления в газовом баллоне;

В смеси же пропан и бутан, на фоне индивидуальных температурнозависимых характеристик дополняют друг друга, газы в разных объемах образуют стабильную, надёжную субстанцию, которая и снабжает топливную систему автомобиля. В зависимости от сезона на АЗС продаются зимние и летние газовые смеси с разными пропорциями содержимого. Например, для зимних сортов СУГ объём бутана составляет 40%, в летних 60%.

СУГ для автомобилей – газобалонное топливо

Выбор той или другой газовой схемы топливного снабжения необходимо делать с учетом вида автотранспорта, интенсивности и дальности его эксплуатации. На случай активных поездок на дальние расстояния владельцы большегрузных авто чаще ориентируются по объёму расходов на топливо, поскольку размер затрат на установку ГБО довольно быстро. И напротив, если возникает вопрос перевода легкового авто с небольшой или средней степенью использования в городе, основным параметром станет не цена затрат на установку и последующие заправки машины газом, а конструкция двигателя и топливной системы авто.

Марки сжиженных углеводородных газов

Сегодня разработаны и активно применяются в различных сферах деятельности четыре вида СУГ, и только два их вида применяются по климатическим условиям (согласно ГОСТ Р52087-2003):

✔ ПБА – пропан-бутан автомобильный (разрешен к применению при t окружающей среды не ниже минус 20С);

✔ ПА – пропан автомобильный.

Кроме автомобильной сферы применение сжиженным природным газам находится в промышленности, системах отопления, для коммунально-бытовых нужд и др. В этих областях применяются технические марки топлива: ПБТ, БТ и ПТ (пропан, бутан и пропан-бутан технические).

Что касается именно топливных систем для автомобилей, упомянутый ГОСТ подробно описывает актуальность смесей в зависимости от климатических условий и регионов.

Читайте также: