Система охлаждения на судах это

Обновлено: 17.05.2024

Система смазки служит для подачи масла к трущимся деталям двигателя с целью уменьшения потерь на трение и отвода части тепла, образующегося в процессе трения. Интенсивность смазки отдельных деталей и механизмов двигателя зависит от условий их работы. Наиболее обильная и непрерывная смазка требуется для подшипников коленчатого вала, менее обильная смазка — для цилиндрических втулок и поршней (во избежание образования нагара на днище поршня, поршневых кольцах и клапанах), для деталей механизма газораспределения и др. Непрерывная подача масла к трущимся поверхностям в современных судовых двигателях достигается путем циркуляции масла под давлением в циркуляционной масляной системе. Масляным резервуаром в этой системе может служить картер двигателя (в двигателях с мокрым картером) или специальная цистерна, расположенная вне двигателя, в двигателях с сухих картером. Судовые двигатели имеют в основном масляную систему с мокрым картером, принципиальная схема которой (совместно с системой охлаждения) представлена на рис. 56.

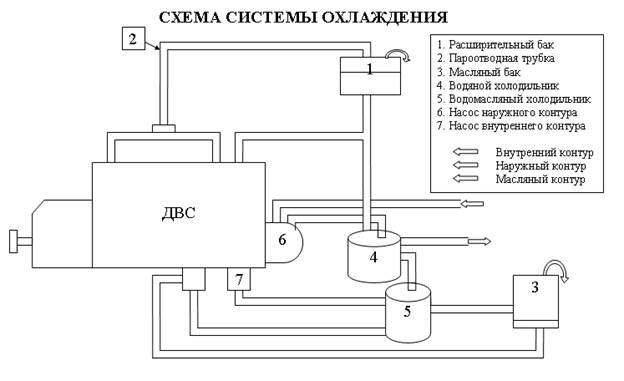

Рис. 56. Схема масляной и охлаждающей систем судового двигателя.

Из картера двигателя масло по трубе 9 забирается шестеренным насосом 7 под давлением 300—400 кн/м 2 (3—4 кгс/см 2 ), прокачивается через сдвоенный фильтр 2 и по трубе 1 подается в масляный холодильник 29, где охлаждается забортной водой. Перед фильтром 2 и после него установлены манометры 3, которые контролируют разность давлений масла в фильтре. Если разность показаний манометров превысит 50 кн/м 2 (0,5 кгс/см 2 ), это означает загрязнение одного из фильтров. В этом случае поток масла переключают на другой фильтр, а загрязненный очищают. При чрезмерном повышении давления масла перед фильтром срабатывает предохранительный клапан 5 и излишек масла перепускают снова во всасывающую магистраль по трубе 8.

Прокачивание масла вручную осуществляется при помощи поршневого насоса 6 ко всем трущимся узлам двигателя перед его запуском, а перекачивание масла вручную обратно во всасывающую магистраль — посредством клапанов 4 по трубе 8.

Фильтр тонкой очистки масла ставят параллельно нагнетательному трубопроводу 1. Через него по трубам 34 и 33 прокачивается только часть масла, так как фильтр тонкой очистки имеет повышенное сопротивление движению масла. Охлажденное в холодильнике 29 масло по трубопроводу 27 через редукционный клапан 30 поступает в главную распределительную магистраль 13, из которой подается к рамовым подшипникам (по трубкам 10), к моты-левым и головным подшипникам (по сверлениям в коленчатом валу и шатунах), к подшипникам распределительного вала и к шестерням его привода (по трубам 13 и 21), а также на охлаждение форсунок и поршней (по трубкам 15). Оставшееся масло идет на слив в картер двигателя, а по трубе 17 и через клапан 16 к механизму поста управления (в правую сторону) и на слив (в левую сторону). По трубе 25 масло может поступать к сервомотору реверсивного устройства, а по трубе 23 к другому двигателю в случае неисправности его масляного насоса.

Давление масла в главной распределительной магистрали контролируют при помощи манометра 28. Для автоматического контроля параметров масла в различных местах масляной системы устанавливают датчики давления и температуры, которые служат для подачи предупредительных сигналов и включения устройств автоматической остановки двигателя в случае падения давления масла (ниже допустимого) или повышения его температуры (выше допустимой).

Система охлаждения двигателей служит для подачи охлаждающей жидкости к наиболее нагретым деталям и узлам двигателя, а также для охлаждения масла и наддувочного воздуха в соответствующих холодильниках. В качестве охлаждающих жидкостей используют пресную и забортную воду и лишь для охлаждения головок поршней и форсунок быстроходных двигателей — масло.

Водяная система охлаждения может быть проточной (открытой), применяемой чаще всего в тихоходных двигателях, и замкнутой (закрытой) — для быстроходных двигателей. При проточной системе (рис. 56) охлаждение производится забортной водой, которая через открытый кингстон 40, управляемый рукояткой 37, поступает в теплый ящик забортной воды 39. Отсюда вода через сетчатый фильтр 38 забирается поршневым насосом 35 и прокачивается через масляный холодильник 29 в главную распределительную магистраль 24. Если охлаждения масла не требуется, вода поступает в эту магистраль, минуя холодильник масла, по обводной трубе 31 и через клапаны 32 и 26. Из распределительной магистрали вода подается в нижнюю часть зарубашечного пространства цилиндра и в водяную камеру выпускного коллектора (по трубкам 11), откуда по трубкам 12 вытекает, смешиваясь с водой, охлаждающей блок цилиндров. Затем по патрубкам 14 вода направляется на охлаждение крышек цилиндров, циркулирует там и по трубкам 18 отводится в общую сливную магистраль 19. По ответвлению 22 распределительной магистрали 24 вода поступает в компрессор 20 и в холодильник воздуха, а затем сливается по трубе 19.

Расход охлаждающей воды регулируют клапанами, установленными на трубках 18, а ее температуру контролируют термометрами, расположенными там же. Требуемые расход и температура воды на выходе из двигателя достигаются перепуском части горячей воды из сливного трубопровода 19 в приемный трубопровод 36.

Проточная система охлаждения является наиболее простой и не нуждается в большом количестве оборудования. Однако ее применение ограничено, так как она имеет существенный недостаток — образование отложений в виде накипи солей, песка и ила из морской воды на охлаждаемых стенках. Это ухудшает тепло-отвод от них, приводит к загрязнению водяных проходов, в результате чего повышаются тепловые напряжения и образуются трещины в нагретых деталях двигателя. С целью уменьшения слоя накипи ограничивают температуру охлаждающей воды на выходе из двигателя (не более 45—55° С) и повышают ее скорость в полостях охлаждения. Давление нагнетания воды в этом случае должно быть около 200—300 кн/м 2 (2—3 кгс/см 2 ), а ее температура на входе в двигатель — не ниже 20° С.

Замкнутая система охлаждения, принципиальная схема которой показана на рис. 57, лишена указанного недостатка, так как в этой системе охлаждение двигателя осуществляется пресной водой, циркулирующей по замкнутому кругу: расширительная цистерна 1 — термостат 8 — водяной 7 и масляный 6 холодильники — центробежный насос 5 — двигатель — цистерна 1. В свою очередь охлаждение пресной воды производится забортной водой в специальном водяном холодильнике 7, в который забортная вода поступает от на-насоса 2 через невозвратный клапан 5, и, охладив пресную воду, сливается за борт. Количество забортной воды, протекающей через холодильник, регулируют с помощью крана 4, который служит также для перепуска за борт избыточного количества воды.

Рис. 57. Схема замкнутой системы охлаждения.

Наличие в системе термостата 8 позволяет автоматически регулировать количество пресной воды. Тем самым создается возможность поддерживать постоянство температуры на выходе из двигателя (75—85° С) при различных режимах его работы и значительно сократить период прогрева двигателя при его пуске.

Несмотря на некоторое усложнение замкнутой системы охлаждения по сравнению с проточной, ее применение позволяет снизить удельный расход топлива и удлинить срок службы двигателя.

В состав оборудования масляной и охлаждающей систем входят, как было указано ранее, насосы, фильтры, сепараторы масла; масло- и водоохладители. Ниже дается описание некоторых механизмов и устройств, навешиваемых на двигатель или непосредственно обеспечивающих его работу.

Наибольшее применение для циркуляционной масляной системы низкого давления получили шестеренные насосы. Малые габариты, равномерная подача масла, продолжительный срок службы и высокая надежность работы позволяют их использовать в качестве топливоподкачивающих насосов. Эти насосы могут приводиться в действие непосредственно от двигателя (нереверсивные двигатели) или иметь самостоятельный привод от электромотора (реверсивные двигатели). В последнем случае насос будет иметь более сложное устройство.

Общий вид масляного шестеренного насоса и схема, поясняющая принцип его работы, приведены на рис. 58. К чугунному корпусу 1 при помощи шпилек крепятся с двух сторон крышки. Внутри корпуса размещена ведущая шестерня 6, закрепленная с помощью шпонки на валике 5, и ведомая шестерня 2, свободно вращающаяся на оси 3 благодаря бронзовой втулке, запрессованной в ее ступицу. Подшипниками валика 5 также являются бронзовые втулки, расположенные в крышках насоса. На конце валика закреплена приводная шестерня 4, получающая вращение через систему шестерен от коленчатого вала двигателя. Внутри корпуса расположены две пары всасывающих и нагнетательных клапанов, выполненных в виде легких заслонок, прижимаемых к гнездам слабыми пружинами.

Рис. 58. Конструкция (а) и принцип работы (б) масляного шестеренного насоса.

При направлениях вращения шестерен, указанных на рис. 58,6 стрелками, масло, поступающее через входное отверстие 1 в полость 2, будет захватываться зубьями шестерен 3 и 6, заполнять впадины между зубьями и постепенно удаляться из этой полости. Так как шестерни вращаются непрерывно, то в полости 2 образуется разрежение и сюда постоянно будет всасываться масло из маслосборника. Зазор между зубьями шестерен и стенками корпуса очень мал, поэтому шестерни, вращаясь, будут постоянно переносить находящееся во впадинах зубьев масло вдоль стенок корпуса в полость 5. При вхождении зубьев в зацепление масло будет выдавливаться и нагнетаться через выходное отверстие 4 в нагнетательную магистраль.

При изменении направлений вращения шестерен процесс всасывания и нагнетания масла идет аналогично, но в работу вступает параллельная пара клапанов (всасывающий и нагнетательный).

В случае, когда для какого-либо узла двигателя требуется повышенное давление смазки, применяют масляные плунжерные насосы, каждый из которых может иметь свой плунжер с индивидуальным регулированием подачи масла для отдельной смазываемой точки. Описание конструкции плунжерных насосов дано в гл. V.

Для обслуживания системы циркуляционной смазки судовых дизелей чаще всего используют механические фильтры, которые хорошо задерживают твердые частицы и смолистые вещества, находящиеся в загрязненном масле. В качестве фильтрующего материала в них применяют металлические сетки, сукно, войлок, бумагу и синтетические материалы.

Сдвоенный сетчатый фильтр грубой очистки (рис. 59) состоит из двух отлитых в один блок чугунных корпусов 1, в которых расположены фильтрующие патроны 2, состоящие из металлических сеток, зажатых между дисками. Каждый корпус закрывается чугунной крышкой 3, которую можно легко снять при очистке фильтра. На крышках предусмотрены краны 4 для выпуска воздуха, а в днищах корпуса — пробки 7 или краны 6 для удаления грязного масла. Трехходовой кран 5 служит для переключения потока масла с одного корпуса фильтра на другой в случае загрязнения одного из них. Неочищенное масло заполняет кольцевое пространство между стенками корпуса и фильтрующим патроном. Под давлением, создаваемым масляным насосом, оно проходит через наружные боковые отверстия в дисках, через сетки и внутренние боковые отверстия дисков поступает в центральную трубу, а из нее в отводящую верхнюю полость фильтра.

Рис. 59. Сдвоенный сетчатый фильтр грубой очистки масла: а — общий вид;

б — разрез.

Фильтры тонкой очистки масла представляют собой аналогичные конструкции, только на фильтрующий сетчатый патрон (или каркас) дополнительно навивается слой войлока, хлопчатобумажной пряжи или специальной фильтрующей бумаги, что значительно повышает сопротивление фильтра и уменьшает примерно в 10 раз его производительность. Тем не менее включение фильтра тонкой очистки параллельно масляной магистрали улучшает качество очистки масла, увеличивает срок его службы и тем самым уменьшает износ трущихся деталей двигателя.

Наряду с фильтрацией масла в судовых дизельных установках используют и такие методы очистки масла, как отстой и сепарацию. Наиболее крупные механические включения и влага отделяются в результате отстоя в запасных масляных цистернах или в специальных устройствах, называемых сепараторами.

Сепаратор — стальной цилиндрический барабан, находящийся внутри корпуса, отлитого заодно со станиной и кронштейном. Внутри барабана расположено необходимое количество стальных конусов (тарелок) с отверстиями, разделяющих внутреннюю полость барабана на множество тонких конических слоев высотой 1—2 мм. Вследствие вращения барабана возникает центробежная сила, под действием которой механические частицы и капельки воды, как наиболее тяжелые, увлекаются к периферии, а частицы очищенного масла, как более легкие, непрерывным потоком устремляются к центру барабана, откуда сливаются наружу.

Конструкция масляного холодильника, применяемого в циркуляционной масляной системе судовой дизельной установки, приведена на рис. 32. Подобную конструкцию имеет и водяной холодильник, но в отличие от масляного у него по трубкам протекает охлаждаемая пресная вода, а забортная охлаждающая вода омывает трубки снаружи.

В качестве водяных насосов в системе охлаждения двигателей применяют поршневые центробежные, крыльчатые и шестеренные насосы. Они имеют или независимый привод от электродвигателя, или приводятся в действие от коленчатого вала двигателя. Центробежные и крыльчатые насосы чаще всего используют в замкнутых системах охлаждения быстроходных и среднескоростных дизелей. Для охлаждения тихоходных судовых дизелей обычно применяют поршневые насосы с приводом от коленчатого вала двигателя.

При рассмотрении теплового баланса двигателя было установлено, что только часть тепла, выделяемого при сгорании топлива внутри цилиндров дизеля, превращается в полезную механическую работу (до 47%). Из оставшегося тепла примерно 25% уносится с отходящими газами, а остальное тепло (25-28%) для предотвращения перегрева деталей двигателя отводят охлаждающей водой. Для отвода тепла в основных деталях двигателя (цилиндр, цилиндровая крышка, поршень, корпус выпускного клапана) устраивают специальные полости или зарубашечные пространства, через которые пропускают охлаждающую воду.

Для охлаждения судовых дизелей применяют две системы: проточную (одноконтурную) и замкнутую (двухконтурную).

При проточной системе охлаждения специальный насос забирает воду из кингстона (специальный клапан в подводной части борта судна для забора воды) и прокачивает ее через зарубашечное пространство дизеля; при замкнутой системе через зарубашечное пространство дизеля прокачивается пресная вода, которая затем в специальном теплообменнике (охладителе) охлаждается забортной водой и снова направляется в двигатель. Проточная система значительно проще замкнутой, однако имеет ряд существенных недостатков, поэтому для охлаждения дизелей на судах, построенных в последние годы, не применяется.

Основные недостатки проточной (одноконтурной) системы охлаждения дизеля: возможность засорения зарубашечного пространства дизеля илом и другими взвешенными частицами, содержащимися в забортной воде; интенсивное отложение солей в зарубашечном пространстве (на морских судах) и образование накипи, плохо проводящей тепло и резко ухудшающей теплообмен, в результате чего происходит перегрев деталей и даже их разрушение. Для того чтобы предотвратить образование накипи в зарубашечном пространстве, приходится снижать температуру воды на выходе из дизеля до 50-55°С и тем самым ухудшать температурный режим двигателя и полезное использование тепла.

При замкнутой системе охлаждения во внутреннем (замкнутом) контуре применяют пресную воду, которая проходит техническую обработку и не содержит солей, в результате удается поддерживать высокий температурный режим двигателя (температура воды на выходе из систем, сообщенных с атмосферой, – до 85° С, а при наличии паровоздушного клапана у некоторых напряженных четырехтактных дизелей – до 105° С).

Для контроля пресной воды из системы периодически проводят анализ проб воды для определения содержания солей, и если соленость достигает критических значений, воду в системе заменяют.

Для предотвращения коррозии охлаждаемых деталей и трубопроводов в пресную воду добавляют различные присадки (например, бихромат калия, хромпик) или антикоррозионные масла.

При проточной системе охлаждения забортная вода от кингстона насосом забортной воды прокачивается через масляный холодильник (часть воды прокачивается мимо масляного холодильника) и смеситель, подается через регулировочные вентили в нижнюю часть зарубашечного пространства цилиндров. Из зарубашечного пространства цилиндров вода по патрубкам переходит в цилиндровые крышки, а оттуда в сливной коллектор и из него через невозвратный клапан сливается за борт.

При замкнутой системе охлаждения (см. рис. 1 после текста) пресная вода, подаваемая насосом 7 через входные вентили, поступает на охлаждение в двигателе цилиндров и цилиндровых крышек, затем горячая вода попадает по пароотводной трубке 2 в расширительный бак 1 и направляется в водяной холодильник пресной воды 4, где пресная вода охлаждается забортным контуром, далее пресная вода охлаждает масло в водомасляном холодильнике 5 и поступает в двигатель для его охлаждения.

Забортная вода из кингстона (клапана забортной воды) забирается насосом 6, прогоняется через водяной холодильник 4 и прокачивается через невозвратный клапан за борт.

Для автоматического поддержания постоянной температуры в замкнутую систему включают термометры и терморегулятор (термостат), который при ещё холодном двигателе (сразу после запуска) пропускает часть воды мимо холодильников 4 и 5. Импульс на терморегулятор поступает от трубопровода горячей воды.

Недостатки замкнутой системы охлаждения: наличие дополнительного оборудования и трубопроводов.

Внимание! Задание для самостоятельной работы:

1. выполнить в тетради схему системы охлаждения, указав все ее элементы.

2. разобраться в схеме и раскрасить трубопроводы и направления потоков воды и масла (то есть разграничить наружный, внутренний и масляный контуры) так: внутренний контур – голубым цветом, наружный контур – темно-синим или зеленым цветом, масляный контур – желтым или оранжевым цветом.

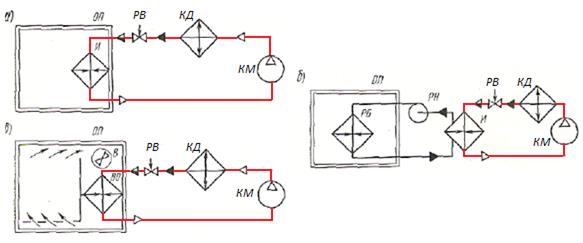

Теплота от охлаждаемых помещений и других объектов может отводиться непосредственно хладагентом или хладоносителем. Соответственно различают две основные системы: непосредственного охлаждения и охлаждения хладоносителем.

В качестве хладоносителя обычно используются растворы солей (рассолы) или вода. Такие системы охлаждения называют рассольными (водяными). Применяются и другие хладоносители, например этиленгликоль.

На морских транспортных судах по виду циркуляции воздуха в охлаждаемых помещениях делятся на системы с естественной и принудительной циркуляцией.

Принудительная циркуляция воздуха в помещениях обеспечивается электровентиляторами. В этом случае охлаждающие аппараты (воздухоохладители непосредственного охлаждения или рассольные) вместе с вентиляторами могут располагаться вне помещения или в специальных выгородках. Такие системы охлаждения называют воздушными.

Рис. 4.2. Принципиальные схемы систем охлаждения: непосредственной (а) и рассольной с естественной циркуляцией воздуха (6), воздушной с воздухоохладителями непосредственного охлаждения (в).

При непосредственной системе охлаждения помещений с естественной циркуляцией воздуха (рис. 4.2,а) теплота отводится хладагентом, кипящим в испарительных аппаратах И, выполненных в виде батарей различного типа, расположенных в охлаждаемых помещениях. Жидкий хладагент подается в испарительные аппараты через регулирующие вентили РВ. Пары хладагента отсасываются и сжимаются компрессором КМ, затем конденсируются в конденсаторе КД, отдавая теплоту охлаждающей забортной воде.

При рассольной системе охлаждения помещений с естественной циркуляцией воздуха (рис. 4,2,6) теплота отводится рассолом, циркулирующим в рассольных батареях РБ, располагающихся на ограждающих поверхностях помещения. В свою очередь рассол охлаждается хладагентом в испарителе И холодильной машины. Циркуляция рассола обеспечивается рассольным насосом РН.

Принципиальная система воздушной системы непосредственного охлаждения помещений показана на рис. 4.2,в. Вентилятор В и воздухоохладитель ВО непосредственного охлаждения находятся в специальной выгородке помещения.

Системы непосредственного охлаждения являются наиболее простыми, компактными и легкими, обладают наибольшей энергетической эффективностью, так как заданные температурные режимы в охлаждаемых помещениях могут поддерживаться с помощью этих систем при повышенных температурах кипения хладагента. Обычно системы непосредственного охлаждения с естественной циркуляцией воздуха применяются на транспортных судах только в провизионных камерах из-за трудности обеспечения герметичности разветвленной системы хладагента в условиях вибрации и при деформациях корпуса судна во время качки.

Рассольные батарейные системы охлаждения безопасны и надежны в работе; отличаются простотой и удобством изменения холодопроизводительности (отключением части рассольных батарей) и несложностью автоматизации; имеют сравнительно небольшую емкость системы хладагента и меньшую вероятность его утечек. Рассольные системы удовлетворяют требованиям технологии хранения мороженых грузов, поэтому нашли применение на рефрижераторных судах. Более эффективными являются панельные системы рассольного охлаждения.

К недостаткам рассольных систем можно отнести:

повышенную стоимость из-за дополнительных капитальных затрат на испарители, насосы и другое оборудование;

большую площадь рефрижераторных машинных отделений;

уменьшение полезного объема трюмов на размещение батарей;

увеличенный расход электроэнергии из-за более низкой температуры кипения хладагента (по сравнению с системой непосредственного охлаждения) и из-за работы рассольных насосов;

повышенную коррозию трубопроводов и оборудования под действием рассола,

Наиболее прогрессивными являются системы воздушного охлаждения помещений, особенно с воздухоохладителями непосредственного охлаждения.

Воздушные системы охлаждения особенно рациональны при перевозке фруктов и овощей, требующих большой кратности циркуляции воздуха в трюмах (до 80—120 обменов в час). Кратность циркуляции при необходимости может уменьшаться за счет изменения частоты вращения электродвигателей вентиляторов, отключения части вентиляторов, устройства байпасных обводов воздуха и жалюзи. На рефрижераторных судах с такими системами охлаждения можно перевозить грузы, требующие различных температурно-влажностных режимов хранения.

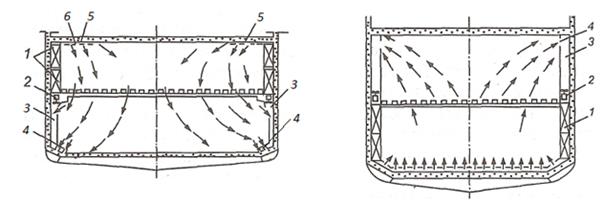

Системы циркуляции воздуха в трюмах, как правило, применяются вертикального типа во избежание застойных зон и различаются главным образом расположением и конструкцией воздухораспределительных каналов.

1 – воздухоохладитель; 2 – вентилятор; 3 – всасывающий канал; 4 – всасывающие отверстия; 5 – воздухораспределительный канал; 6 – приточные отверстия.

При вертикальных системах циркуляции воздуха, показанных на рис. 4.3, а и рис, 4.3, б, охлажденный воздух подается в трюмы и твиндеки через воздухораспределительные каналы по всей площади трюмов и твиндеков. Вертикальные системы циркуляции обеспечивают равномерное распределение воздуха и температур во всем объеме охлаждаемых помещений. Показанные на рис. 4.3. равноценны и применяются для охлаждения двух или трех грузовых помещений одного отсека.

Интенсивное движение воздуха при воздушных системах охлаждения позволяет уменьшить площадь охлаждающей поверхности воздухоохладителей, поэтому воздушные системы имеют меньшие массу и первоначальную стоимость. Интенсификация теплообмена между воздухом и грузом позволяет эффективно и быстро охлаждать или доохлаждать груз, что очень важно для транспортных рефрижераторов, принимающих неохлажденный груз. Расположение воздуоохладителей, вентиляторов и арматуры вне рефрижераторного трюма облегчает обслуживание холодильного оборудования, позволяет производить оттаивание снеговой шубы с поверхностей воздухоохладителей во время рейса, при этом исключается попадание талой воды на груз.

К недостаткам воздушных систем охлаждения относятся: увеличение требуемой холодолроизводительности для компенсации тепловыделений электровентиляторами и роста теплопритоков от ограждающих поверхностей помещений к подвижному холодному воздуху; повышение общего расхода энергии (до 25—30% на привод электровентиляторов и из-за увеличения холодопроизводительности); некоторое уменьшение полезного объема трюмов

Воздушную систему зачастую оснащают специальной озонаторной установкой, которая способствует эффективному уничтожению плесени и посторонних запахов. Добавка озона строго дозирована для каждого груза. Так например, для хранения бананов она составляет 1 ppm на единицу объема циркуляционного воздуха.

1 - охладитель топлива; 2 - маслоохладитель турбонагнетателей; 3 - расширительная цистерна ГД; 4 - водоохладитель ГД; 5 - маслоохладитель ГД; 6 - кингстонный ящик; 7 - фильтры забортной воды; 8 - кингстонный ящик; 9 - приемные фильтры ВДГ; 10 - насосы забортной воды ВДГ; 11 - насос пресной воды ГД; 12 - основной и резервный насосы забортной воды ГД; 13 - маслоохладитель ВДГ; 14 - водоохладитель ВДГ; 15 - ВДГ; 16 - расширительная цистерна ВДГ; 17 - опорный подшипник валопровода; 18 - главный упорный подшипник; 19 - главный двигатель; 20 - охладитель наддувочного воздуха; 21 - вода на охлаждение компрессоров; 22 - заполнение и пополнение системы пресной воды; 23 - подключение системы прогрева ДВС; 1оп - пресная вода; 1оз - забортная вода.

Требования Морского Регистра судоходства

Системы водяного охлаждения забортной и пресной воды должны иметь кроме основных - резервные насосы или один насос на обе системы при условии не смешения сред. Для каждой системы один из насосов должен иметь независимый привод. Подача резервных насосов должна быть не менее чем в основных. При не менее двух ГД может быть один резервный насос с независимым приводом. Резервный насос может не предусматриваться, если на судне имеется запасной, доступный к монтажу в судовых условиях.

Несколько двигателей могут охлаждаться одним насосом с независимым приводом с одним резервным насосом, подача которых обеспечивает работу всех двигателей на максимальном режиме.

В установках со знаком автоматизации А должны предусматриваться отдельные резервные насосы для каждого ГД с подачей не менее основных.

Масло- и воздухоохладители гребных электродвигателей должны иметь резервные насосы, эквивалентные основным.

Если ВД имеют автономные насосы охлаждения, то резервные не требуются.

Если для группы ВД предусмотрена объединенная система охлаждения, достаточно иметь один резервный насос для пресной и забортной воды.

В качестве резервных охлаждающих насосов могут использоваться балластные, осушительные или другие общесудовые насосы, используемые для чистой воды.

В независимой системе охлаждения форсунок и поршней, кроме основных, предусматриваются резервные насосы с подачей не менее основных.

Маслоохладители ГТЗА обслуживаются циркуляционными насосами главных конденсаторов, а если автономными, то нужен резервный насос с подачей не менее 66% от основного. В качестве резервного может быть использован любой общесудовой насос.

В независимой системе охлаждения дейдвудных подшипников забортной водой должен быть резервный насос с подачей не менее основного насоса, в качестве которого можно использовать любой насос общесудовых систем.

Система охлаждения должна обслуживаться не менее, чем двумя кингстонными ящиками (донным и бортовым), расположенными в МКО и соединенными между собой кингстонной перемычкой.

Для систем охлаждения ВД и ВТ рекомендуется предусматривать самостоятельные кингстоны и соединять их с кингстонами перемычками охлаждения ГД.

На приемных магистралях охлаждения ГД и ВД устанавливают фильтры забортной воды с устройством индикации давления, с возможностью очистки фильтров без остановки охлаждающих насосов.

В системе охлаждения пресной воды ДВС должна быть расширительная цистерна с уровнем выше двигателя и контролем этого уровня, которая присоединяется к приемным трубопроводам насосов.

Расположение отливного трубопровода насоса забортной воды должно обеспечивать заполнение самых высоких точек холодильников и исключить застойные зоны.

Система охлаждения должна быть оборудована термометрами и термостатами для регулировки температуры воды.

Система охлаждения АДГ должна быть автономной.

Если в системах охлаждения форсунок и поршней используется топливо или масло, эти системы должны соответствовать требованиям к этим системам.

Система охлаждения корпуса ГТД выполняется аналогично ДВС. Система охлаждения воздухоохладителей выполняется аналогично циркуляционной системе конденсаторов паровых турбин, в том числе для самопроточных. Резервный насос может не устанавливаться, если при прекращении подачи воды обеспечивается:

Килевые системы охлаждения ДВС допускается применять на судах, исключая ледоколы и суда с ледовым усилением УЛА, УЛ, Л1. При одном ГД должно быть не менее двух забортных охладителей (один резервный). При не менее двух ГД должен быть один резервный охладитель, обеспечивающий работу каждого двигателя. Каждый охладитель должен иметь воздушную трубу и устройство для спуска воды.

- приводы управления должны располагаться в легко доступных местах и иметь индикатор положения (открыт или закрыт);

- в МКО без постоянной вахты эти клапаны, расположенные ниже ватерлинии, а также клапаны эжекторной системы осушения должны быть доступны для быстрого закрытия при поступлении воды в МКО с площадок при затоплении МКО при полной загрузке судна.

Параметры функционирования систем охлаждения

В инструкции по эксплуатации приводятся параметры функционирования (рабочий диапазон изменения параметров, точки замеров, нормы срабатывания АПС, нормы срабатывания аварийной защиты, индикация в ЦПУ).

Техническая эксплуатация систем водяного охлаждения

Меры безопасности и противопожарной защиты

- изоляцию трубопроводов держать в исправном состоянии;

- путевая арматура и КИП должны быть исправны и проверяться в установленные сроки;

- необходимо постоянно следить за состоянием фланцевых и штуцерных соединений и подвесок трубопроводов;

- категорически запрещается производить ремонтные работы на трубопроводах и арматуре, находящихся под давлением;

- к эксплуатации системы допускаются лица, полностью изучившие материальную часть и инструкции по эксплуатации систем и оборудования.

- поддерживать трубопроводы, арматуру, механизмы и аппараты в состоянии постоянной готовности к действию;

- содержать механизмы, приборы и арматуру в чистоте;

- следить за исправностью трубопроводов, механизмов, аппаратов, приборов и арматуры, не допуская их повреждения и своевременно устранять выявленные неисправности;

- производить регулярный осмотр и ремонт системы;

- техническую эксплуатацию механизмов и аппаратов производить в соответствии с инструкциями по их эксплуатации.

- проверить уровень воды и при необходимости пополнить расширительные цистерны охлаждения цилиндров, поршней и форсунок;

- подготовить к работе и при необходимости очистить фильтры;

- подготовить к работе охладители и подогреватели воды;

- установить клапаны на трубопроводах в рабочее положение и проверить в действии дистанционно управляемые клапаны;

- подготовить к работе и пустить электроприводные насосы охлаждения цилиндров, поршней и форсунок, насосы забортной воды, удалить воздух из системы и поднять давление воды до рабочего;

- подогреть воду при прокачивании замкнутого контура охлаждения, если ее температура ниже рекомендованной для пуска инструкцией по эксплуатации;

- проверить показания всех КИП системы и перепады давления на фильтрах, а также наличие потока воды в смотровых стёклах.

Прокачивание автономным насосом замкнутого контура охлаждения дизеля необходимо производить в течение всего времени его подготовки. Насосы забортной воды запускаются только на время проверки системы. При подготовке дизеля нужно избегать длительного прокачивания охладителей забортной водой.

После пуска насосов охлаждения необходимо убедиться в исчезновении аварийных световых и звуковых сигналов при достижении контролируемыми параметрами системы рабочих значений.

- заполнение кингстонных перемычек;

- ввод в действие НЗВ ГД;

- охлаждение ГД;

- ввод в действие насосов охлаждения инертных газов;

- ввод в действие охлаждения ВДГ, механизмов и аппаратов;

- охлаждение турбоприводов грузовых насосов;

- охлаждение турбоприводов зачистных насосов;

- охлаждение турбогенераторов;

- охлаждение вакуумной конденсационной установки;

- откачка забортной воды из циркуляционных трубопроводов осушительным насосом;

- охлаждение холодильника масла дейдвуда;

- охлаждение конденсатора;

- охлаждение охладителя грязных конденсаторов;

- подача воды в бассейн;

- подача воды через шланг на регенерацию катионитовых фильтров ВК;

- подача воды на холодильник рулевой машины;

- охлаждение воздушных компрессоров;

- охлаждение компрессоров хознужд;

- охлаждение компрессоров высокого давления;

- осушение МКО;

- осушение фильтров;

- охлаждение охладителя топлива.

- поддерживать давление и температуру охлаждающей жидкости в системах охлаждения цилиндров, поршней, форсунок, турбокомпрессора в рекомендованных инструкцией по эксплуатации пределах;

- следить за температурой охлаждающей жидкости на выходе из цилиндров и поршней, а в случае изменения этой температуры на каком-либо цилиндре по сравнению с другими цилиндрами на установившемся режиме, выяснить причину неисправности и принять меры к её устранению;

- периодически контролировать уровень охлаждающей жидкости в расширительных и сточных цистернах и при необходимости пополнять их;

- следить за сливом охлаждающей жидкости из каждого поршня, а в случае прекращения потока дизель необходимо останавливать для устранения неисправностей;

- при охлаждении поршней водой надо следить за герметичностью труб и проверять, не попадает ли вода в циркуляционное масло;

- периодически проверять, не попадает ли топливо в воду, охлаждающую форсунку;

- периодически, но не реже одного раза в месяц, брать пробы охлаждающей воды замкнутого контура, контролировать её качество (жёсткость, щёлочность, содержание хлоридов) и наличие присадки;

- периодически удалять масло с поверхности воды сточной цистерны охлаждения поршней и расширительной цистерны.

При падении давления в системе, сопровождаемом резкими колебаниями стрелки манометра на нагнетании насоса, необходимо выяснить, откуда попадают газы из цилиндра в охлаждающую жидкость, и остановить дизель для устранения неисправности.

Если температура охлаждающей воды (масла) на выходе из цилиндра (поршня) вышла за рекомендуемые пределы и привести её в норму не удаётся, необходимо до устранения неисправности уменьшить нагрузку на указанный цилиндр или выключить его.

Подготовка системы охлаждения к остановке

- если двигатель выведен из действия, система охлаждения должна продолжать работать для охлаждения его деталей;

- при понижении температуры пресной воды необходимо прекратить прокачивание водоохладителя забортной водой, насос забортной воды остановить, кингстоны и клапаны на системе закрыть;

- прокачивание дизеля пресной водой можно прекратить, когда разность ее температур на входе и выходе станет близкой нулю, циркуляционный насос пресной воды остановить и закрыть клапаны на системе;

- если дизель остановлен на продолжительное время и температура в машинном отделении ниже +5°С, необходимо спустить воду из полостей охлаждения дизеля и для полного ее удаления продуть систему сжатым воздухом давлением 0,20—0,29 МПа.

- закрыть арматуру на участке системы или системе в целом;

- проверить состояние арматуры, КИП, устранить неисправности;

- осмотреть и при необходимости очистить фильтры;

- обслуживание механизмов во время длительной стоянки производить в соответствии с их инструкциями.

АДГ - аварийный дизель-генератор;

АПС - аварийно-предупредительная сигнализация;

БЗК - быстрозапорный клапан;

БТОФ - база технического обслуживания флота;

ВВХ - водоводяной холодильник;

ВД - вспомогательный двигатель;

ВК - вспомогательный котел;

ВКУ - вспомогательная котельная установка;

ВПУ - валоповоротное устройство;

ВТ - вспомогательная турбина;

ВТЭ - водотопливная эмульсия;

ГВТ - газовоздушный тракт;

ГВТ - газовыхлопной трубопровод;

ГГК - главный газовый клапан;

ГД - главный двигатель;

ГТД - газотурбинный двигатель;

ГК - главный котел;

ГМН - главный масляный насос;

ГТН - газотурбонагнетатель;

ГТЗА - главный турбозубчатый агрегат;

ГТУ - газотурбинная установка;

ДВС - двигатель внутреннего сгорания;

ДГ - дизель-генератор;

ЗИП - запасные части и приборы;

ИЭ - инструкция по эксплуатации;

ИФ - ионообменный фильтр;

КИП - контрольно-измерительные приборы;

КЗ - короткое замыкание;

КВД - компрессор высокого давления;

КНД - компрессор низкого давления;

КК - комбинированный котел;

МКО - машинно-котельное отделение;

МО - маслоохладители;

МРС - Морской Регистр Судоходства;

НЗВ - насос забортной воды;

НПВ - насос пресной воды,

ОУ - опреснительная установка;

ППО - планово-предупредительный осмотр;

СГУТ - система глубокой утилизации теплоты;

СОЗВ - система охлаждения забортной воды;

СОПВ - система охлаждения пресной воды;

СРЗ - судоремонтный завод;

СЭУ - судовая энергетическая установка;

ТНВД - топливный насос высокого давления;

ТПН - топливоподкачивающий насос;

ТО - техническое обслуживание;

УТГ - утилизационный турбогенератор;

ТОА - теплообменный аппарат;

ТОР - техническое обслуживание и ремонт;

УК - утилизационный котел;

ФГО - фильтр грубой очистки;

ФТО - фильтр тонкой очистки;

ХНВ - холодильник наддувочного воздуха;

ЦПУ - центральный пост управления;

N - номинальная эффективная мощность.

В предыдущей статье мы рассмотрели топливную систему судового двигателя. Но она не является единственной. Судовому дизельному двигателю внутреннего сгорания необходимо быть в меру разогретым. Во-первых, эффективная работа двигателя обеспечивается температурными зазорами его частей, рассчитанными для горячего состояния. Во-вторых, нагретое смазочное масло становится более текучим и лучше выполняет свои функции.Конечно, речь идет только о рабочем диапазоне температуры судового дизельного двигателя, который должен поддерживаться исправной работой системы охлаждения. Перегрев двигателя может привести к тяжелым последствиям в яхтинге. Нет ничего удивительно в том, что яхтенные моторы охлаждаются забортной водой.

Система охлаждения судового двигателя.

В редких случаях эта вода подается прямо в блок цилиндров, после чего сбрасывается за борт. Такая система охлаждения называется одноконтурной, ее простота имеет свои положительные и отрицательные стороны.

Практически все современные судовые дизельные двигатели на парусных и моторных яхтах оснащены двухконтурной системой охлаждения.

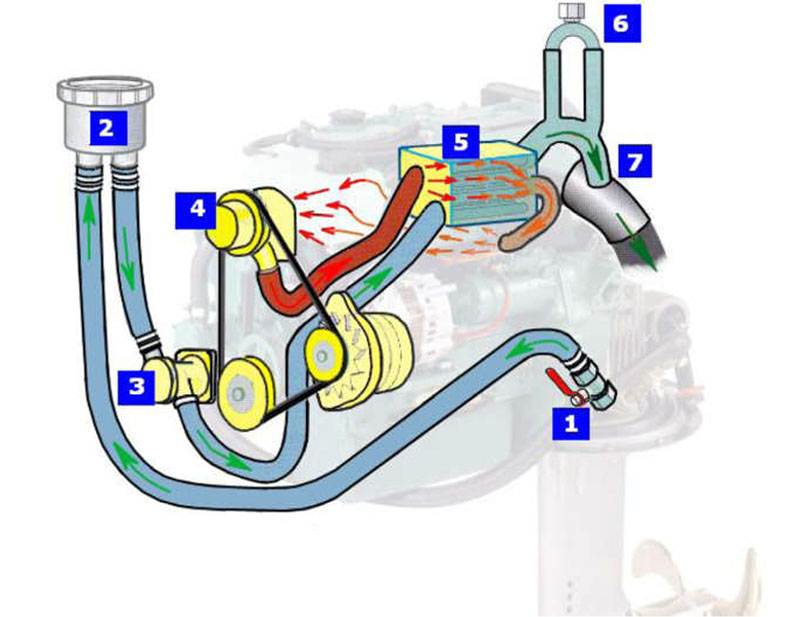

Через вентиль (1) забортная вода поступает на фильтр (2). Прокачка забортной воды производится помпой (3), которая подает эту воду в теплообменник (5), после чего происходит сброс ее в выхлопную трубу судового дизельного двигателя (7). Насос внутреннего контура (4) прокачивает через теплообменник антифриз, циркулирующий внутри блока цилиндров с целью их непосредственного охлаждения. Если выпускной коллектор двигателя расположен ниже ватерлинии, для предотвращения попадания в него забортной воды через выхлопную трубу остановленного двигателя, на трубопроводе сброса забортной воды устанавливается сифонный клапан (6).

Такова принципиальная схема системы охлаждения судового дизельного двигателя. На практике она дополняется необходимыми элементами, в число которых могут входить:

• датчик температуры внутреннего контура охлаждения, обеспечивающий показания стрелочного прибора и включающий звуковую и световую сигнализацию в случае перегрева;

• термостат, подключающий циркуляцию забортной воды в теплообменнике только после того, как температура внутреннего контура достигнет рабочих параметров;

• в некоторых случаях — сигнализатор превышения температуры выхлопных газов, который в первую очередь должен предупредить о неисправности в системе подачи забортной воды на охлаждение судового дизельного двигателя.

Несмотря на относительную сложность конструкции, эта система имеет существенные преимущества: в судовом дизельном двигателе циркулирует не морская вода, агрессивная по отношению к конструкционным материалам, а специальная охлаждающая жидкость — смесь пресной воды и хладагента, не вызывающая коррозию металла и засорения осадками и накипью очень тонких каналов системы охлаждения. Кроме того, охлаждающая жидкость не замерзает при минусовых температурах, что также увеличивает срок службы и надежность судового двигателя.

Сиcтемы воздухозабора и выхлопа судового двигателя.

Если открытие входа в моторный отсек сопровождается повышением оборотов судового двигателя (и такое бывает!) — ему не хватает воздуха. Свободный приток воздуха из салона к мотору даже способствует ускоренной вентиляции помещений, т.к. работающий судовой двигатель в этом случае играет роль мощной вытяжки.

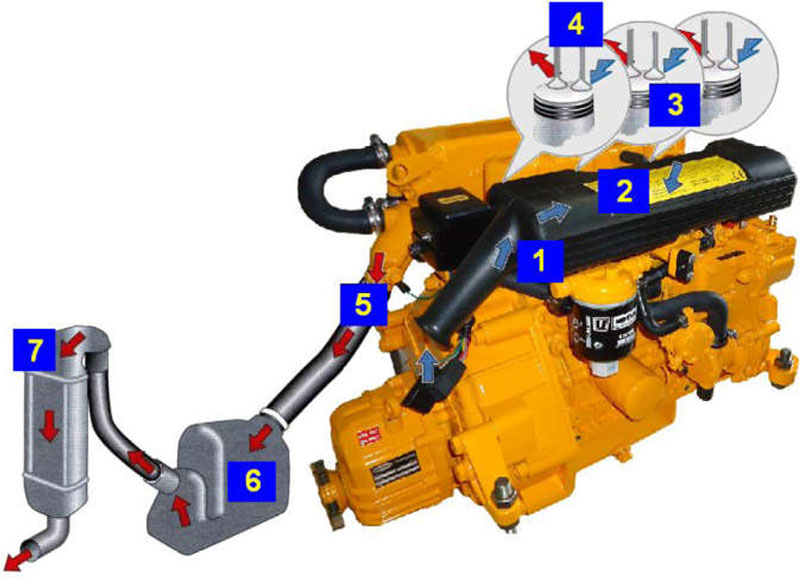

Стерильность морского воздуха не только полезна для здоровья, но и позволяет не усложнять системы воздухозабора и очистки его на входе в дизель. Воздушный фильтр (air filter) (1) обычно выполнен из поролона, который периодически просто промывается и сушится.

Через впускной коллектор (2) воздух поступает к впускным клапанам цилиндров (3), обеспечивая сгорание топлива.

Выхлопные газы через выпускные клапаны (4) и выпускной коллектор, смешавшись с водой внешнего контура охлаждения, через выхлопную трубу (5) сбрасываются в водяной замок/глушитель (6) и через гусек (7) выводятся за борт.

Система электрооборудования судового дизельного двигателя.

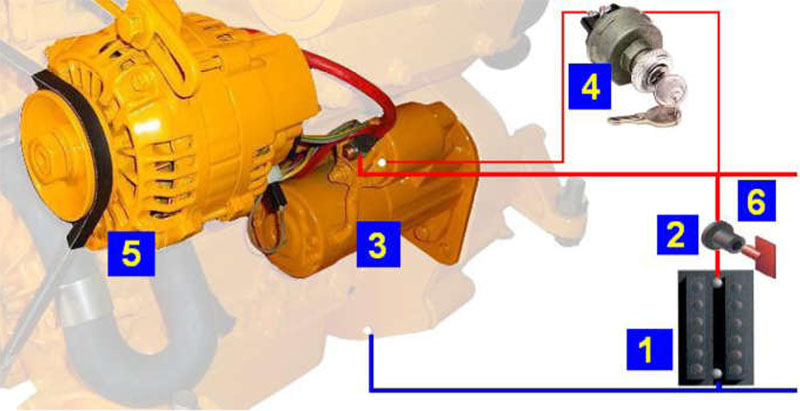

На всех яхтах запуск судового дизельного двигателя производится электроэнергией аккумулятора (1), предназначенного исключительно для этой цели, не допуская возможности его разрядки на любых других потребителях. При неработающем судовом двигателе размыкатель (2) обрывает случайные токи утечки. Реле электромотора стартера срабатывает поворотом ключа в замке зажигания (4) и приводит в действие стартер (3). Работающий судовой двигатель вращает навешенный на него генератор (5), который производит зарядку стартерного аккумулятора и батарей бытовых потребителей через выход (6) в систему электрооборудования самой яхты.

Для повышения надежности в бортовой системе постоянного тока предусмотрена возможность подключения батарей бытовых потребителей в режим запуска двигателя, на случай, если со стартерным аккумулятором произошла неприятность. Все современные моторы снабжены приборами контроля рабочих параметров: число оборотов, температура, давление. Иногда и управление судовым дизельным двигателем производится посредством электроники.

На этом обзор систем судового дизельного двигателя закончим. А в следующей статье поговорим еще об одном неотъемлемом элементе современной яхты. О гребном винте.

Читайте также: