Из чего делают суда

Обновлено: 18.05.2024

Для изготовления деталей корпуса применяют мягкую сталь, стальное литье, дерево и в последнее время — легкие сплавы и пластмассы. Применяемая в судостроении мягкая сталь обладает достаточной вязкостью, хорошо обрабатывается. Ее прочность на разрыв составляет минимум 402,2 МПа. Для больших судов (особенно танкеров) и для соединений, которые подвержены большой нагрузке на растяжение, используются так-же стали повышенной прочности. Однако применение этих сталей вследствие более высокой стоимости экономично только тогда, когда их прочностные качества используются полностью.

Для изготовления литых деталей корпуса служит обычно нелегированное стальное литье. Из него изготовляют фор- и ахтерштевни, рулевые рамы, кронштейны гребных валов, клюзы, гребные винты, фундаменты и т. д. В особых случаях для отдельных деталей используют также чугун и ковкий чугун. Все большее значение благодаря своему малому весу и относительно хорошей коррозионной стойкости приобретают легкие сплавы, которые применяются для изготовления отдельных конструкций, таких как надстройки и рубки, а также для малых судов.

Пластмассы благодаря своим качествам частично вытеснили другие материалы (сталь, легкие сплавы и дерево). Из стеклоармированной полиэфирной смолы, которая по прочности не уступает алюминию, изготовляются небольшие суда (рыболовные и спортивные, спасательные шлюпки). Важнейшей продукцией прокатных заводов для стального судостроения являются листы с гладкой поверхностью, а также сортовая сталь (полуфабрикаты); кроме того, определенную роль играют листы с рифленой, рельефной и гусеничной поверхностью (рис. 6.3). Для несущих конструкций (палубный настил, настил второго дна, бортовая обшивка и обшивка переборок, за исключением открытых палуб без деревянного настила) применяют только гладкие листы, которые подразделяются на листы средней и большой толщины. Нормальные листы из мягкой стали большой толщины (4,75—60 мм) имеют ширину до 2,8 м и длину до 8,0 м. В особых случаях прокатные заводы поставляют также листы увеличенной ширины (3,0 м и больше) и длины (более 12 м). Для таких листов, однако, требуются особые транспортные средства и обрабатывающие машины, а кроме того, стоимость такого проката выше. Листы с особой формой поверхности используются для полов в машинных и котельных отделениях, а также в качестве покрытия для открытых палуб без деревянного настила.

Рис. 6.3. Прокат для судостроения.

1 — равнобокий угольник; 2 — неравнобокий угольник; 3 — швеллерный (U-образный) профиль; 4 — Z-обраэный (зетовый) профиль; 5 — углобульбовый профиль; 6 — полособульбовый (голландский) профиль; 7 — полосовая сталь; в — тавровый профиль; 9 — низкий тавровый профиль; 10 — тавровый сварной профиль из полосовой стали; 11 — сварной профиль из круглой и полосовой стали; 12 — двутавровый профиль с высокой стенкой; 13 — двутавровый профиль с широкими полками; 14 — люковый профиль; 15 — профиль для лееров; 16 — трубчатый профиль; 17 — круглая сталь; 18 — полукруглая сталь; 19 — сегментная сталь; 20 — гладкий лист; 21 — рифленый лист; 22 — рельефный лист; 23 — гусеничный лист.

У сортовой стали различают профили для изготовления соединений и профили, используемые для повышения прочности корпуса судна (угольники кильсонов, ребра жесткости переборок, шпангоуты, бимсы). Первоначально угловые профили служили преимущественно для соединения пересекающихся листов и связей. Для этого употребляли, как правило, равнобокие угольники, которые имели необходимую для клепки ширину стороны. Еще до второй мировой войны подкрепления, например, собирались из листов и равнобоких угольников. Позднее появились профили, которые благодаря форме поперечного сечения упрощали сборку таких балок. В соответствии с принятыми сегодня сварными соединениями в наборе применяются главным образом сварные профили. Профили поставляются длиной от 3 до 15 м. В судостроении применяют главным образом профили, изображенные на рис. 6.3. Профили 1 — 5 используются преимущественно для клепаных, а 6 — 11 — для сварных конструкций, причем профили 1 — 2могут присоединяться как клепкой, так и сваркой. Для палуб с деревянным настилом и для опор подъемных механизмов в машинных отделениях применяют профили 12 и 13. Профили 14—19 используются в соединении с другими деталями. Для пиллерсов используют профиль 16. В заключение следует отметить, что в наше время сварка все больше сокращает количество прокатных профилей, так как конструктивные детали изготовляются из листов и простых профилей (профиль 10).

Как строится корпус судна?

Корпус судна — это коробчатая балка с тонкими стенками и подкреплениями, которая на концах под более или менее острым углом переходит в фор- и ахтерштевень. Бортовая наружная обшивка и все сплошные продольные переборки образуют стенки этой коробчатой балки.

Внутренние подкрепления — это балки, расположенные параллельно и перпендикулярно диаметральной плоскости судна (продольный и поперечный наборы). Они служат для восприятия и передачи местных нагрузок (гидростатические и гидродинамические давления, давление груза) и для придания жесткости верхнему и нижнему пояскам, а также предохраняют наружную обшивку от деформаций.

По высоте корпус судна разделен палубами. Борта, днище и палубы судна в оконечностях сходятся и заканчиваются фор- и ахтерштевнями. Водонепроницаемые переборки делят корпус на водонепроницаемые отсеки и подкрепляют его как поперечный набор. На самой верхней непрерывной палубе — главной палубе — расположены надстройки и рубки. Длинные надстройки в средней части включены в верхний поясок корпуса судна.

Продольные, поперечные и скручивающие нагрузки на корпус воспринимаются благодаря соответствующему расположению и выполнению перекрытий судна. Перекрытия стальных судов состоят из листов и профилей.

Обычно у корпуса судна различают днищевое, бортовое и палубное перекрытия, штевни и переборки. Кроме того, существуют конструктивные связи надстроек, рубок и других частей корпуса судна, такие как фундаменты, туннель гребного вала, люки, шахты.

Рис. 6.4. Конструктивные элементы и связи корпуса судна:

а — ахтерпиковая переборка; b — коробчатая балка; с — надстройка; d — носовая оконечность; е — кормовая оконечность; f — район грузового люка; g — район между грузовыми люками; h — район машинного отделения; i — главная палуба в районе угла грузового люка.

1 — палуба ахтерпиковой цистерны; 2 — дейдвудная труба; 3 — верхний пояс обшивки; 4 — стенка; 5 — нижний пояс обшивки; 6 — настил палубы; 7 — продольный комингс люка; 8 — поперечный комингс люка; 9 — ширстрек; 11 — скуловой пояс; 12 — настил второго дна; 13 — днищевая обшивка; 14 — цепной ящик; 15 — твиндек; 16 — таранная переборка; 17 — ют; 18 — аварийный выход; 19 — ахтерпик; 20 — гребной вал; 21 — дейдвудная труба; 22 — ахтерштевень; 23 — перо руля; 24 — баллер руля; 25 — бак; 26 — форпик; 27 — бортовой стрингер; 28 — твиндечный шпангоут; 29 — трюмный шпангоут; 30 — верхняя (главная) палуба; 31 — туннель гребного вала; 32 — карлингсы; 33 — днищевые стрингеры; 34 — вертикальный киль; 35 — машинная шахта; 36 — верхний световой люк; 37 — навигационный мостик; 38 — шлюпочная палуба; 39 — палуба средней надстройки; 40 — верхняя (главная) палуба; 41 — фундамент главного двигателя; 42 — шпангоут надстройки; 43 — крайний междудонный лист; 44 — рамный бимс; 45 — рамный шпангоут; 46 — ромбоидальный лист-накладка; 47 — пиллерс; 48 — носовые брештуки; 49 — продольное ребро.

Дюралюминий - сплав алюминия с медью (около 4 %), магнием (1,5 %) и марганцем (0,5 %) - принадлежит к так называемым недеформируемым и термически упрочняемым сплавам. Для постройки моторных лодок чаще всего применяют листы из дюралюминия Д16АТ, подвергаемые закалке для достижения высокой прочности. Это позволяет применять для наружной обшивки сравнительно тонкие листы: 1,5-2 мм для днища и 1,2-1,8 мм для бортов (при длине лодки 3,5-5 м). Попытки согнуть дюралевый лист в обычном холодном состоянии под малым радиусом приводят к появлению трещин в материале, поэтому необходима предварительная термообработка - отпуск. Заготовка нагревается до 350 °С, затем ей дают остыть на воздухе. После гибки деталь нужно вновь закалить нагревом до 500 °С и охлаждением в воде.

Хотя в принципе сварка дюралюминия возможна, при постройке корпусов малых судов она не применяется. При нагреве металла в зоне сварного шва происходят явления, подобные отжигу, при которых сплав утрачивает прочность. Обычно прочность сварных соединений дюралюминия составляет 40-60 % прочности основного металла.

Существенным недостатком дюраля является его сравнительно низкая коррозионная стойкость, особенно в морской воде. Причиной тому являются образующиеся в воде электролитические микропары алюминий - медь. Особенно интенсивно коррозия развивается в соленой морской воде, поэтому эксплуатация лодок с корпусами из дюралюминиевых сплавов в морских условиях не рекомендуется. Обычно листы металла, выходящие с прокатного завода, покрывают тонким слоем чистого алюминия - так называемым плакирующим слоем, для защиты дюралюминия от коррозии в процессе производства и хранения металла. Готовые корпуса из дюралюминия нуждаются в тщательном лакокрасочном покрытии по специальной схеме.

Основной принцип конструкции дюралевых лодок - в подкреплении тонкой обшивки большим числом продольных ребер жесткости - стрингеров, которые опираются на сравнительно редко расположенные шпангоуты.

Алюминиево-магниевые сплавы АМг составляют группу термически неупрочняемых деформируемых и свариваемых легких сплавов. В мелком судостроении наибольшее распространение получили сплавы марки АМг5 (5 % магния), предназначенные для листовых конструкций и АМг61 для листов и профилей. Листы и профили из этих сплавов обладают пластичностью, позволяющей подвергать их гибке в холодном состоянии, хорошо свариваются в среде защитных инертных газов (чаще всего применяется аргоно-дуговая электросварка) прочность сварных швов обеспечивается не ниже 90 % основного металла. Сплавы типа АМг обладают более высокой коррозионной стойкостью, чем дюралюминий, и могут использоваться для корпусов судов, эксплуатируемых в морской воде.

Алюминиево-магниевые сплавы обладают несколько меньшей прочностью, чем дюраль, поэтому обшивку лодок приходится делать более толстой, чтобы обеспечить при эксплуатации ровную, без вмятин, поверхность корпуса. А в случае изготовления сварного корпуса очень трудно избежать коробления тонкой обшивки при ее сварке с набором: по сравнению со сталью алюминий обладает в 2 раза более высоким коэффициентом линейного удлинения при нагреве, поэтому и деформации при сварке соответственно больше. Все это заставляет использовать для наружной обшивки листы толщиной не менее 2 мм, а при сварке корпусов длиной более 5 м - уже толщиной 3-4 мм.

Первой отечественной цельносварной лодкой из легких сплавов является моторная лодка Крым; ее опытные образцы были изготовлены в 1969 г. Тогда ее конструкция в известной мере копировала клепаный корпус - с большим числом продольных ребер жесткости, привариваемых к наружной обшивке. Длительный опыт эксплуатации позволил выявить слабые места в этой конструкции - соединения продольного и поперечного набора и т. п. и рекомендовать более рациональную схему подкрепления днища - в виде П-образных штампованных поперечных флоров, привариваемых к обшивке по фланцам. Для уменьшения коробления обшивки в процессе сварки уменьшены протяженность и калибры сварных угловых швов, увеличен объем контактной электросварки.

Другой путь уменьшения объема сварки корпуса - применение штампованных конструкций обшивки с ребрами жесткости в виде гофров или зигов.

Для постройки пластмассовых корпусов в отечественном судостроении используются исключительно стеклопластики. Исходными материалами для них являются ненасыщенные полиэфирные смолы и армирующие стеклонаполнители в виде тканей, холстов и жгутов (ровницы). Постройка или формование корпуса лодки производится в матрице - обычно разъемной по килю наружной форме корпуса. Поверхность матрицы тщательно шпаклюется и полируется, благодаря чему наружные поверхности корпуса лодки получают блестящую глянцевую поверхность. При формовании на матрицу сначала наносят разделительный слой, например, из поливинилового спирта или воска, который обеспечивает свободное отделение готовой обшивки от поверхности матрицы. Затем наносят декоративный слой связующего - смолы с соответствующими добавками - ускорителем и инициатором, а также пигментом для окрашивания этого слоя в желаемый цвет. После желатинизации декоративного слоя начинается формование обшивки, которое состоит в последовательной укладке слоев армирующей стеклоткани и тщательной прикатке их валиками к поверхности формы. В зависимости от толщины армирующей ткани таких слоев укладывают 4-8 (для корпусов длиной до 6 м).

Стеклоткань придает пластику необходимую прочность. Наиболее прочный и плотный пластик получается при использовании тонкой ткани сатинового переплетения типа Т-11-ГВС-9 по ГОСТ 19170-73 (прежде эта стеклоткань выпускалась с индексом АСТТ (б)-С2О). При собственной толщине ткани в 0,38 мм один ее слой в обшивке дает толщину 0,5 мм. Другой тип тканей, используемых для формования корпусов лодок, - стеклорогожа или ткань жгутового переплетения. Эта ткань более толстая - например, марки ТР-07 имеет толщину 0,7 мм, поэтому для получения той же толщины обшивки, что и при использовании сатиновой ткани, достаточно уложить вдвое меньшее количество слоев рогожи. Однако плотные жгуты волокон рогожи хуже пропитываются связующим и при слабой прикатке слоев к матрице такая обшивка нередко фильтрует воду. Поэтому часто обшивку формуют из тканей обоих типов: наружные слои делают из сатиновой стеклоткани (при большой толщине прокладывают также один-два промежуточных слоя между стеклорогожей), внутренние - из стеклорогожи.

Для формования используется еще так называемая стеклосетка СЭ - очень тонкая и редкая ткань, хорошо пропитываемая связующим. Уложенная в самый наружный слой, она выравнивает поверхность, скрадывает грубую текстуру нижележащего слоя стеклоткани и хорошо держит слой окрашенного связующего.

При использовании любого стеклонаполнителя стараются выдержать соотношение массы связующего со стеклотканью примерно 1 : 1. В отечественном судостроении получила применение полиэфирная смола типа НПС-609-21М - менее токсичная и более дешевая, чем эпоксидные смолы ЭД-5 и ЭД-6, используемые чаще всего для ремонта.

Толщина обшивки легких пластмассовых гребных лодок составляет обычно 2,5-3 мм, глиссирующих корпусов длиной до 5 м - 4-6 мм, толщина их бортов - 3,5-5 мм. Как правило корпуса гребных лодок не нуждаются в подкреплении набором, их жесткость и прочность обеспечивается благодаря различного рода высадкам и гофрам в обшивке, а также пенопластовым заполнителям и банкам. Днище глиссирующих лодок подкрепляют продольными стрингерами и флорами из фанеры или пенопласта, оклеенного снаружи стеклопластиком.

Значительное число гребных лодок строится в России из шпона - древесно-слоистого пластика, выклеенного из тонких (0,5-1,5 мм) и узких (50-200 мм) полос, которые получаются лущением с вращающейся круглой заготовки - березового чурбана. Чурбан предварительно пропаривают и лист шпона снимают с него ножом по спирали. Из нескольких слоев, накладываемых друг на друга перпендикулярно, склеивают обычную фанеру. Узкими полосами шпона можно покрыть поверхность любой кривизны, а если их склеить на этой поверхности в несколько слоев, то после высыхания клея получится легкая и прочная скорлупа. Иногда лодки из шпона называют лодками из формованной фанеры.

Шпоновая (скорлупная) обшивка обладает такими ценными свойствами, как монолитность и эластичность при небольшой объемной массе. Как и стеклопластик, она нуждается в минимальном подкреплении набором, в то время как готовая скорлупа практически при такой же толщине весит вдвое легче пластмассовой. Формование корпусов из шпона механизировано - лодки запрессовывают в автоклаве при температуре 60 °С и давлении 3 кгс/см2. Склеивание полос шпона, которые располагают на форме-болване, под углом 45° друг к другу (обычно три-пять слоев), производят на водостойком клею ВИАМ-БЗ. Толщина готовой обшивки составляет 4,5-5 мм. Корпуса шпоновых лодок не имеют шпангоутов, обшивка подкрепляется килем, стрингерами и привальными брусьями; поперечную жесткость корпусу придают банки.

Дерево как судостроительный материал используют и при изготовлении сравнительно крупных яхт и при самостоятельной постройке катеров. Однако и здесь классическая конструкция деревянного корпуса заменяется на обшивку, клеенную из узких реек, отдельные полозья которой надежно соединены между собой при помощи водостойкого клея и гвоздей. Гнутоклееные или ламинированные конструкции используют и при изготовлении таких деталей набора корпуса, как шпангоуты, киль, бимсы, и т.п. Благодаря этому удается изготовить корпусные детали из небольших по размерам качественных заготовок древесины. В своем классическом виде - с наборной клинкерной обшивкой (кромка на кромку) - деревянные корпуса можно видеть только на гребных лодках - фофанах.

Недостатки древесины как судостроительного материала хорошо известны: дерево впитывает влагу и рассыхается, изменяя свои размеры, подвержено загниванию и повреждению древоточцами, имеет неодинаковую прочность при нагружении вдоль и поперек волокон; постройка легких и прочных корпусов связана с тщательным отбором древесины и высоким качеством работ.

Для наружной обшивки деревянных судов применяют сосну, ель, кедр; для набора корпуса кроме сосны используют дуб и ясень - твердые и очень прочные породы древесины. Некоторые широко распространенные породы, например, береза, осина, бук, ольха для постройки корпусов лодок непригодны. Они сильно впитывают влагу, легко загнивают, особенно в контакте с металлическим крепежом, и не обладают достаточной прочностью.

Для обшивки, палуб и надстроек малых судов широко применяется фанера. Наиболее прочной и водостойкой является бакелитовая фанера марок БФС и БФВ по ГОСТ 11539-73, которая выпускается толщиной 5, 7, 10 и 12 мм. Эта фанера имеет большую объемную массу - 1,2 т/м, при окраске с нее необходимо удалять наружный слой смолы.

Там, где наиболее важны прочность и небольшая масса конструкции, используют 5-слойную авиационную фанеру марок БС-1, БП-1 и БПС-1 по ГОСТ 102-75. Слои этой фанеры склеены бакелитовой пленкой и смолой С-1; она выпускается толщиной от 1 до 12 мм. Для корпусов небольших моторных лодок при условии тщательного наружного покрытия корпуса (лучше всего оклейка стеклопластиком) может быть применена строительная фанера марок ФСФ или ФК по ГОСТ 3916-69.

Фанерные лодки могут служить в течение 10-12 лет при правильной конструкции и хорошей защите наружной поверхности. Большое значение имеет надежное закрытие всех кромок фанеры по скуле, транцу, по линии борта - именно отсюда начинается расслоение фанеры и ее загнивание.

Стальные корпуса малых судов довольно редки. Вследствие большой объемной массы стали использование этого материала становится оптимальным при сравнительно больших размерениях судов - длине 6 м и более. Такие корпуса строят из обычной углеродистой стали марки Ст.3 по ГОСТ 380-71 или из стали повышенного качества марки Ст. 15 по ГОСТ 1050-74. Толщина наружной обшивки на лодке длиной 6 м составляет от 1,2 мм, на катере длиной более 12м - до 3 мм. Набор делается из полос, полособульбов и угольников соответствующих размеров (обычно высотой профиля от 25 до 60 мм в указанных пределах длины 6-12 м).

Этот вопрос приходится решать покупателю серийной лодки или самодеятельному строителю. Деревянные лодки - наиболее дешевые; материал доступен, легок в обработке, а сборка корпуса с фанерной и даже с дощатой обшивкой достаточно проста. Пребывание на деревянном судне неизмеримо приятнее , чем на судне из любого другого материала. Однако в эксплуатации эти материалы недолговечны, особенно если летом лодка стоит постоянно на воде, а зимой хранится под открытым небом. В таких условиях фанера начинает расслаиваться через 4-5 лет, легко повреждается при ударах и вытаскивании лодки на берег. Деревянный корпус нуждается в постоянном уходе, частых ремонтах, хорошей защите шпаклевкой и красками от воды. Но все в зависит от хозяина: при хорошем уходе, хранении на берегу и защите корпуса от воды лодка может служить и до 30 лет.

Лодки из дюралюминия и особенно алюминиево-магниевого сплава выносливее и долговечнее, хотя профилактический малярный ремонт им также необходим ежегодно - каждую весну. В клепаном корпусе с большим числом деталей набора довольно сложно поддерживать чистоту. В море и на речных стоянках в районе агрессивных сточных вод дюралевый набор и, реже, обшивка начинает интенсивно разрушаться; в нормальных же условиях срок службы алюминиевых лодок превышает 15 лет.

Лодки из стеклопластика - самые дорогие, но, купив такую лодку, можно сэкономить и деньги, и время. Весной, когда владельцы деревянных или дюралевых лодок еще выжидают погожих дней для окраски, пластмассовую лодку уже можно спускать на воду. Отпадают заботы о поддержании лодки в порядке при хранении на берегу, о защите ее от коррозии и загнивания. Корпус не набухает - его масса не увеличивается от намокания; в принципе он может служить очень долго (25-30 лет).

Пластмассовые лодки - самые элегантные по внешнему виду, отличаются высокими эксплуатационными качествами: ведь при их проектировании конструктор имеет возможность применить наиболее оптимальные обводы корпуса. Однако при недостаточно тщательном соблюдении технологии изготовления или неудачной конструкции эти преимущества будут сведены на нет. Прежде всего, стеклопластик не любит абразивного трения. Если корпус не имеет хорошей защиты от истирания, например, защиты киля или обшивки с внутренней стороны корпуса, где часто на нее наступают, то через несколько навигаций лодка будет нуждаться в серьезном ремонте. Другая опасность - открытая поверхность армирующей стеклоткани, которая быстро изнашивается под воздействием внешней среды и истирания. Следовательно, купившему пластмассовую лодку все же не следует уповать на то, что лодка не будет нуждаться в наблюдении за ее состоянием.

Сможет ли алюминий заменить титан, будут ли строить из этого парамагнитного металла суда длиннее семидесяти метров и в чем секрет перспективного сплава 1581? Ответы ищите в интервью с директором по науке Института легких материалов и технологий Дмитрием Рябовым.

– Скандийсодержащие сплавы, о которых вы спрашиваете, равно, как и сплав АМг61, относятся к алюминий-магниевой группе. Она занимает существенную нишу в

|

| Рябов Д. К., директор по науке Института легких материалов и технологий (ИЛМиТ) |

Сплав Д16 стоит особняком, потому что его применение очень ограниченно из-за крайне низких показателей стойкости к коррозии. Д16 прочнее сплава АМг61, однако скандийсодержащие сплавы имеют аналогичные характеристики прочности, сохраняя при этом высокую свариваемость и коррозионную стойкость. Именно поэтому они – это будущее судостроения. Конечно, эти сплавы дороже аналогов, не имеющих в составе скандий, но сплав 1580 с пониженным содержанием этого дорогостоящего элемента был специально разработан компанией "Русал" для того, чтобы иметь рыночные преимущества.

– Где сегодня используются алюминий-скандиевые сплавы? Их частое сравнение с титаном – рекламный ход?

– Они легче титана, а по удельной прочности приближаются к обычным титановым сплавам. Новое поколение скандийсодержащих алюминиевых сплавов ниже титана по стоимости. Поэтому там, где не требуются запредельные прочности, алюминий может заменить титан.

В целом, экономнолегированные алюминий-скандиевые сплавы могут использоваться в любых применениях, где требуются свариваемые материалы, стойкие к агрессивному климату, и где оправдано применение легкого металла. Это не только судостроение, но и космическая техника. Даже в мировой авиации есть примеры того, как сплавы Al-Mg-Sc успешно работают, заменяя традиционные материалы.

Конечно, универсального материала не существует и проводить прямые аналоги между различными материалами не совсем корректно. Решение об использовании того или иного варианта зависит от проектировщика изделия-конструктора, определяющего требования по весу, жесткости, типам соединений.

– Известны ли вам примеры использования алюминий-скандиевых сплавов на российских судах?

– История развития этих материалов началась с их адаптации под авиакосмическую технику, что было следствием дороговизны скандийсодержащих сплавов. Компания Airbus продемонстрировала их преимущества при создании сварных панелей фюзеляжа самолета. Судостроение – более консервативная отрасль и, в отличие от авиакосмической индустрии, где каждый килограмм веса является критичным, пока не готово использовать дорогие материалы. Значимого опыта применения данных материалов в судостроении пока не накоплено (один из лидеров алюминиевого судостроения – австралийская компания Austral в настоящее время активно тестирует скандийсодержащие сплавы – прим. ред.).

Скандием начинают в мире все сильнее интересоваться, видна положительная динамика по снижению стоимости данного металла. Это связано с выполнением крупных проектов по его извлечению из различного сырья как в России, так и за рубежом. Дальнейшее уменьшение стоимости сырья, наравне со снижением концентрации скандия в сплаве, позволит в ближайшей перспективе сделать данные материалы экономически привлекательными.

Сейчас, помимо созданного "Русалом" сплава 1580 с 0,1% скандия, ИЛМиТ ведет работы над сплавом 1581. Он будет содержать всего 0,03% этого дорогостоящего компонента. С таким низким содержанием скандия полуфабрикаты данного сплава могут вполне потеснить традиционные решения, а с учетом созданной "Русал" цепочки по извлечению скандия из красных шламов, мы рассчитываем на дальнейшее снижение стоимости готовых решений.

– Требуют ли новые сплавы особых способов сварки?

– Так как основа скандийсодержащих сплавов та же, что и у традиционного АМг61, с точки зрения технологических подходов по сварке эти материалы очень похожи. Необходимо отметить, что скандий в сплавы вводится в крайне малых количествах – не более нескольких десятых долей процента, поэтому он не оказывает существенного влияния на свариваемость. Более того, за счет эффекта модифицирования скандий может даже улучшать технологичность при сварке. Это означает, что данные материалы можно варить теми же самыми технологиями, необходимо только правильно подобрать присадочную проволоку при сварке плавлением и оптимизировать режимы процесса. Эти сплавы также хорошо свариваются трением с перемешиванием, что позволяет получать практически равнопрочные основному металлу соединения.

– Сварка трением позволяет не только обойтись без тепловых деформаций шва, но и способна сваривать все алюминиевые сплавы, алюминий со сталью, титан. Но всегда ли ее можно использовать из-за большого сжатия поверхностей?

– Перечень сплавов, разрешенных к применению в судостроении, определяют морские и речные регистры. Первостепенным требованием, учитывая особенности эксплуатации изделий, является коррозионная стойкость материалов. Соленая вода может быть губительна для ряда высокопрочных алюминиевых сплавов, поэтому в мировой практике основные алюминиевые сплавы для судостроения разработаны на основе систем легирования алюминий-магний и алюминий-кремний-магний. Первые (Al-Mg) обладают очень хорошей коррозионной стойкостью, их характеристики прочности растут с повышением содержания магния. Сплавы, как уже было сказано, являются свариваемыми, и не требуют проведения упрочняющей термической обработки.

Для внешних обшивок судов за рубежом обычно применяют материалы с ограниченным содержанием магния для предотвращения межкристаллитной коррозии и коррозионного растрескивания, которая может развиваться в процессе длительной эксплуатации и солнечных нагревов.

К типичным сплавам для судостроения можно отнести такие материалы как АМг61, 5083, 5086, АМг5 и др. Небольшая добавка кремния и магния в алюминий (менее чем по 1%) изменяет фазовый состав и структуру материала, и, в отличие от сплавов алюминий-магний, сплавы с магнием и кремнием нуждаются в закалке и последующем старении. Эта дополнительная операция приводит к получению более высоких характеристик прочности, что позволяет создавать из них конструкции меньших сечений.

– Это типичные представители сплавов алюминий-кремний-магний. Данные материалы включены в зарубежные морские регистры, и из них делают различные внутренние элементы судов. В России аналогами данных сплавов являются сплавы АД31 и АД35.

Сплав 6063 легирован меньшим количеством добавок (он содержит всего около 0,4% кремния и 0,65% магния), поэтому обладает чуть более высокой коррозионной стойкостью по сравнению со сплавом 6082 (который содержит уже по 1% магния и кремния, а также малую добавку марганца), но при этом менее прочный. Эти сплавы хорошо прессуются, поэтому сплав 6063 широко применяется, например, для изготовления различных оконных профилей, а сплав 6082 используется при изготовлении мостов.

– Многие крупные верфи мира стараются не строить больших алюминиевых судов, к примеру, компания Damen только сейчас решилась построить скоростное однокорпусное судно длиной 70 м. Это предельный размер для судов из алюминиевых сплавов?

– Технологии и методы, доступные сегодня для алюминиевого судостроения, позволяют предполагать замену в будущем стали, как основного конструкционного материала корабля. Например, чудо кораблестроения, самый большой алюминиевый парусник в мире – яхта Sea Eagle II, построенная на нидерландской верфи Royal Huisman, имеет длину 81 метр. А производитель алюминиевых катамаранов – австралийская компания INCAT в настоящий момент строит самое большое алюминиевое судно в мире – скоростной паром длиной 130 метров.

– Каков сегодня расчетный срок эксплуатации судов из алюминия?

– Для современных алюминиевых судов он может составить и 20, и 30 лет. Не стоит забывать, что многие действующие скоростные пассажирские суда были построены еще в советские годы и имеют срок службы 35-40 лет и более. И это при нормативе в 18 лет.

– Как изменились за последние десятилетия технологии обработки алюминия?

– В целом алюминиевая металлургическая отрасль сложилась достаточно давно, и все подходы по обработке давлением, литью и пр. на текущий момент достаточно совершенны. Конечно, вместе с разработкой новых сплавов, совершенствуются и производственные технологии.

В настоящее время в мире существует большое количество состояний поставки полуфабрикатов с особым комплексом свойств для одного и того же материала. Это стало результатом создания особых режимов деформации и термической обработки. Получается своего рода " программирование " сплава. Конечно, нельзя заявлять о том, что характеристиками можно варьировать в широком диапазоне, но с учетом специфики применения можно получать один и тот же материал с отличающимися свойствами.

Если говорить о литейном переделе, то неизменно растет качество слиткового литья, что обусловлено постоянно улучшающимися практиками – введением новых систем фильтрации, использованием более совершенных кристаллизаторов. Слиток во многом определяет качество продукции, поэтому очень важно соблюдать и совершенствовать технологии производства морского алюминия с самого начала.

Необходимо отметить, что развиваются технологии соединения и защиты металлических конструкций. Если еще несколько десятков лет назад алюминий варили плавлением по технологии TIG, то сейчас, напомню, в мире успешно освоена сварка трением, обеспечивающая более прочные соединения. Большой прогресс наблюдается и в лазерной сварке, которая позволяет получать тонкие сварные соединения с минимальной зоной термического воздействия.

Далеко не все эти технологии нашли свое применение в российским судостроении, но, безусловно, стоит ждать, что скоро они будут освоены и в отечественной практике. В любом случае, научная и технологическая мысль не стоит на месте, и технологии адаптируются под современные требования. Ученые и исследователи постоянно разрабатывают новые типы защитных покрытий, которые обеспечивают надежную и длительную эксплуатацию в экстремальных условиях.

– Еще один важный момент – контроль усталостных характеристик алюминия. Какие методы используются сегодня для этого?

– Усталость – ключевая характеристика для материалов, работающих в условиях динамических нагрузок. Алюминиевые сплавы по своему поведению несколько отличны от сталей, тем не менее, для испытаний на усталость существует единый ГОСТ, согласно которому проводятся все исследования. С этой точки зрения, при применении нет никаких подводных камней: проектировщики точно знают, какая база проведения испытаний нужна, а существующие используемые алюминиевые сплавы в судостроении хорошо изучены и включены во все необходимые разрешительные документы.

– Какие предприятия сегодня производят в России морской алюминий, и в каких видах он выпускается?

– Импортируются ли сегодня какие-нибудь виды алюминиевого проката для судостроения?

– Весь необходимый сортимент алюминиевых полуфабрикатов производится на отечественных металлургических предприятиях, и, что самое главное, в соответствии с требованиями Российского морского и речного регистров судоходства. Поэтому нет необходимости импортировать прокат для нашего судостроения.

БИМС (рис.2.6) – элемент набора корпуса судна; поперечная металлическая или деревянная балка, связывающая бортовые ветви шпангоута. Служит основанием для палубы. Придают жесткость палубам и распределяют палубную нагрузку на борта, карлингсы, продольные переборки и пиллерсы.

Рис. 2.6. Конструкция бимса: 1 – бортовой шпангоут; 2 – бимс;

3 – продольная переборка; 4 – настил палубы; 5 – кница; 6 – карлингс

БОРТ (рис.2.7) – боковая стенка корпуса, простирающаяся по длине от форштевня до ахтерштевня, а по высоте от днища до верхней палубы. Обшивка борта состоит из листов, ориентированных вдоль судна и образующие поясья, а набор – из шпангоутов и продольных ребер жесткости или бортовых стрингеров. Система набора борта зависит от типа и размеров судна. Высота надводного борта позволяет оценивать запас плавучести судна.

Рис. 2.7 Конструкция борта танкера: 1 – борт; 2 – бортовой стрингер;

БРАКЕТА (Рис 2.8)– пластина, служащая для подкрепления балок судового набора или соединения их между собой. Бракеты изготавливают из материала корпуса. Бракеты применяют в конструкция флора, для подкрепления вертикального киля, в скуловых соединениях и пр. Бракету малогого размера называют кницей

Рис. 2.8 Применение бракет:

1 – днищевой лист; 2 – бракета;

3 – вертикальный киль;

4 – скуловой киль

ВЕРТИКАЛЬНЫЙ КИЛЬ (рис.2.9) – продольная балка идущая в диаметральной плоскости и являющейся основной продольной связью корпуса, устанавливаемой по всей длине судна от носа до кормы. На небольших судах вертикальный киль соединяется внизу с брусковым килем (рис. 15 а). В остальных случаях нижним пояском балки служит средний пояс наружной обшивки – горизонтальный киль.

Рис.2.9. Конструкция вертикального киля на судах без двойного дна: 1 – вертикальный киль; 2 – горизонтальный киль

ДНИЩЕ судна (рис.2.10) – нижнее (днищевое) перекрытие корпуса судна, включающая наружную обшивку, подкрепляющие ее поперечные (флоры) и продольные (стрингеры, вертикальный киль) днищевые балки. Днище совместно с настилом второго дна (при наличии) обеспечивает общую прочность судна.

Рис.2.10. Конструкция днища с двойным дном: 1 – наружная обшивка; 2 – ребро; 3 – флор проницаемый; 4 – вертикальный киль; 5 – горизонтальный киль; 6 – стрингер днищевой проницаемый; 7 – настил второго дна; 8 – флор непроницаемый; 9 – скуловая кница; 10 – стрингер днищевой непроницаемый.

ЗАБОРТНЫЙ ТРАП – трап для подъема на судно, стоящее у пирса или на якорной стоянке. Устанавливают на каждом борту и спускают за борт с помощью трап-балок. У забортного трапа изменяется наклон тетивы в зависимости от положения нижней площадки трапа. Благодаря шарнирному соединению ступенек с тетивой, ступеньки трапа при любом наклоне тетивы остаются горизонтальными.

Рис.2.11. Забортный трап: 1 – трап-балка; 2 – верхняя площадка;

3 – тетива; 4 – траверза; 5 – поручень; 6 – нижняя площадка

КИЛЬ судна(рис.2.12)-элемент набора днищевого перекрытия, расположенный в диаметральной плоскости либо простирающийся симметрично этой плоскости и служащий для обеспечения прочности корпуса судна.

Рис.2.12. Типы килей: а – вертикальный киль в двойном дне; б – в одинарном дне сухогрузного судна; в – в одинарном дне наливного судна; г – туннельный киль; д – брусковый

КОРМА (рис. 2.13)– задняя оконечность корпуса судна. Подразделяется на ее надводную и подводную части. Форма подводной части (рис.48) оказывает определенное влияние на управляемость судна и сопротивление движению судна. Наиболее часто встречаются крейсерская, обыкновенная и транцевая корма, а также крейсерская срезанная в надводной части по форме транца.

Рис.2.13. Кормовая оконечность танкера с крейсерской кормой; 1 – ахтерпиковая переборка; 2 – гофрированная переборка юта; 3 – борт; 4 – палуба юта; 5 – главная палуба; 6 – перо руля; 7 – ахтерштевень; 8 – пятка ахтерштевня; 9 – дейдвудная труба.

КОРПУС судна – основа судна состоящая из внешней оболочки (перекрытий днищевого, бортового и палубного), подкрепленной поперечными и продольными переборками и балками набора ( килем, стрингерами, флорами, шпангоутами, бимсами, карлингсами и т.п.). Конструкция корпуса (рис 2.14) определяется назначением судна и его архитектурой.

Корпус судна обычно изготавливают из стали, применяют также легкие сплавы, дерево, железобетон, пластмассы ( в частности стеклопластики)

Рис.2.14 Конструкция корпуса сухогрузного судна в районе мидель-шпангоута: 1 – планширь; 2 – стойка фальшборта; 3 – полоса ватервейса; 4 – бимс рамный; 5 – настил палубы; 6 – карлингс; 7 – ребро продольное; 8 – комингс люка; 9 – пиллерс; 10 – бимс концевой; 11 – стойка переборки; 12 – переборка водонепроницаемая; 13 – настил второго дна; 14 – киль вертикальный; 15 – киль горизонтальный; 16 – стрингер днищевой; 17 – обшивка наружная днищевая; 18; флор; 19 – лист крайний междудонный; 20 – киль скуловой; 21 – пояс скуловой; 22 шпангоут трюмный; 23 – бимс; 24 – обшивка наружная; 25 – шпангоут твиндечный4 26 – кница бимсовая; 27 – ширстрек; 28 – угольник стрингерный; 29 - фальшборт

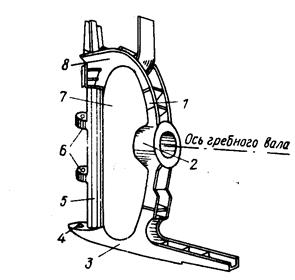

КРОНШТЕЙН ГРЕБНОГО ВАЛА (рис.2.15) – опорные конструкции для бортовых гребных валов двух-, трех- четырехвинтовых судов. Кронштейны в основном бывают литыми и, реже, сварными, однолапыми и двулапыми.

Рис.2.15 Двулапый кронштейн гребного вала: 1 – лапа

МОРТИРА (рис.2.16) – стальная короткая труба, преимущественно литая, с фланцами, предназначенная для обеспечения непроницаемости в месте выхода из корпуса бортовых гребных валов многовальных судов. Посредством фланцев мортира соединяется с наружной обшивкой, флорами и поперечной переборкой.

1 – наружная обшивка;

2 – фланец; 3 – мортира;

НАБОР КОРПУСА СУДНА (рис.2.17)– совокупность поперечных и продольных балок, представляющие собой остов корпуса судна заданной формы и опору для присоединяемой к ним наружной обшивки. Вместе с обшивкой набор корпуса судна образует днищевые, бортовые, палубные и переборочные перекрытия, участвующие в обеспечении прочности корпуса судна.

Рис. 2.17. Участок корпуса танкера с продольной системой набора: 1 – борт;

2 – шпангоутная рама;

3 – распорка; 4 – продольная переборка; 5 – поперечная переборка; 6 - шельф;

Судовые балки располагаются главным образом в двух взаимно перпендикулярных направлениях – поперек и вдоль судна. Параллельные балки, число которых в перекрытии преобладает, называют балками главного направления, перпендикулярные к ним балки – перекрестными связями. Каждое перекрытие имеет определенную систему набора в зависимости от направлений преобладающих нагрузок. На крупных судах днищевое и палубное перекрытия набирают по продольной системе набора, бортовое по продольной, а в оконечностях судна - смешанную.

НАДСТРОЙКА – конструкция расположенная выше верхней палубы, располагающаяся от борта до борта или так, что их боковые стенки несколько отстоят от бортов, но не более чем на 0,04 ширины судна (в противном случае их называю рубками). По месту расположения различают надстройку носовую (баковую), среднюю (спардечную) и кормовую (ютовую). Надстройка с непроницаемыми закрытиями увеличивают плавучесть судна. Используются в качестве жилых и служебных и др. помещений.

НАРУЖНАЯ ОБШИВКА – наружная оболочка, образующая с подкрепляющим ее набором и верхней палубой корпус судна. Состоит из продольных стальных листов шириной до 4 метров и толщиной до 60мм. . Листы образуют поясья наружной обшивки. В зависимости от места расположения различают наружную обшивку бортовую, размещенную выше скулового пояса и днищевую, находящуюся ниже него.

НАСТИЛ ПАЛУБЫ – настил, состоящий из стальных листов, опирающихся на палубный набор. Ограничивает внутренний объем судна сверху. Листы настила палубы располагаются длинной стороной вдоль судна и имеют толщину не менее 4 мм. Крайние листы настила палубы идущие вдоль борта (палубные стрингера) и обеспечивающие продольную прочность судна, имеют толщину на 20 – 30% большую, чем листы смежных поясов.

НОС судна (рис.2.18) – передняя оконечность судна, завершающаяся форштевнем; простирается до 4-5-го теоретического шпангоута. Обводы носа выбирают из условий уменьшения сопротивлению воды движению судна, обеспечения мореходных качеств.

Рис.2.18. Нос судна:

1 – форштевень; 2 – вертикальный киль; 3 – второе дно; 4 – платформа; 5 – цепной ящик; 6 – поперечная переборка; 7 – брештук; 8 – настил бака.

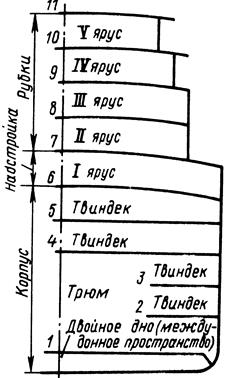

ПАЛУБА (рис.2.19) – горизонтальное перекрытие, расположенное по всей (или почти по всей) длине корпуса судна, состоящая из набора и настила палуб. Основной продольной связью корпуса, обеспечивающей его общую прочность, является палуба верхняя. Палубы, лежащие ниже верхней, называются соответственно второй, третьей, четвертой и т.д. Палубы надстройки (рубки) делят надстройку (рубку) на ярусы и нумеруются снизу вверх или называются по их назначению (например, шлюпочная) (рис.2.19). Палубы, которые идут не по всей длине судна – называются платформами. Межпалубные пространства используют для размещения грузовых, жилых и служебных помещений

Рис. 2.19. Конструкция палубного перекрытия: 1 – палуба; 2 – бимс; 3 – карлингс; 4 – комингс; 5 – пиллерс

ПАЛУБА ПЕРЕБОРОК – самая верхняя палуба судна, до которой доведен водонепроницаемые переборки. Имеет водонепроницаемое закрытие вырезов. Расположена выше ватерлинии, до ее уровня считается запас плавучести.

ПАРОМ морской – транспортное судно для регулярных перевозок сухопутных средств, людей и грузов между определенными береговыми пунктами. По назначению различают паромы железнодорожные, автомобильно-пассажирские и универсальные.

Рис.2.20. Наименование палуб и междупалубных помещений: 1 – второе дно; 2 – вторая платформа; 3 – первая платформа; 4 третья (нижняя) палуба; 5 – вторая палуба; 6 – верхняя палуба; 7 – палуба надстройки 1яруса;(палуба бака, юта и т.д.); 8 – палуба рубки 2 яруса (прогулочная палуба); 9 – палуба рубки 3 яруса (шлюпочная палуба); 10 – палуба рубки 4 яруса (ходовой мостик); 11 – палуба рубки 5 яруса (верхний мостик)

ПЕРЕБОРКА (рис.2.21) – вертикальная стенка, разделяющая внутреннее пространство судна на отсеки или ограничивающая надстройки и рубки. Переборки классифицируются по ориентации: – на поперечные и продольные; по месту установки – переборки корпуса (трюмные, твиндечные) и переборки надстроек и рубок; по исполнению – на водо-, нефте-,газо-, непроницаемые и проницаемые; по форме – на – плоские (подкрепляющие набором), гофрированные, цилиндрические и сферические; по способности воспринимать нагрузки – на прочные и легкие. Так называемые главные (аварийные) переборки располагаются по всей ширине судна и от днища до палубы переборок, обеспечивают прочность корпуса и препятствуют распространению воды вдоль судна при затоплении отсека. Из них выделяют 1-ю с носа – таранную (форпиковая) и 1-ю с кормы – ахтерпиковую.

Рис. 2.21. Переборки сухогрузного судна: а – расположение поперечных переборок; б – поперечная плоская аварийная переборка; в – поперечная аварийная с коробчатыми гофрами; г – форпик; 1 – таранная; 2 – цепной ящик; 3 – кормовая переборка бака; 4 – трюмная; 5,7 – носовая и кормовая переборки машинного помещения; 6 – фронтальная переборка средней надстройки; 8 - ахтерпиковая переборка; 9 – фронтальная переборка; 10 – стойки; 11 – поясья

ПЕРЕКРЫТИЕ корпуса судна – полотнище (листы настила палуб, второго дна, наружной обшивки и т.п.), подкрепленное набором (бимсами, карлингсами, шпангоутами и продольными ребрами жесткости и т.п.). Различают днищевое, бортовое и палубное перекрытия.

Рис.2.22 Наружная обшивка с поясьями наружной обшивки:

1 – палубный стрингер;

2 – палубный настил; 3 – пазы;

ПОЯСЬЯ (рис.2.22) – продольные листы наружной обшивки корпуса судна и палубы толщиной от 8 мм, длиной до 8 м и шириной до 4 м. В зависимости от их расположения и толщины различают: палубный стрингер, палубный настил, ширстрек, подширстречный пояс, бортовой, ледовый ( на судах ледового плавания), скуловой, днищевой и горизонтальный киль.

ФАЛЬШБОРТ (рис.2.23)–стальной пояс выше верхней палубы судна, выполненный как продолжение борта. Ограждает палубу, уменьшает поступление на нее забортной воды. Может устанавливаться на надстройках. Высота не менее 1 м., толщина несколько меньше толщины борта. Для удаления попавшей на палубу воды в фальшборте, прикрепленному к борту, делают вырезы –штормовые портики.

Рис.2.23 Фальшборт: 1-обшивка;

2-контрофорс; 3,4-горизонтальный и вертикальный ребра жесткости;

5-планширь; 6-палубный стрингер;

ФЛОР – поперечная связь днищевого перекрытия в виде листов и подкрепляющего набора или поперечных балок, идущих изнутри по наружной обшивке судна и снизу настила двойного дна, соединенных короткими стальными листами – бракетами. Различают флоры непроницаемый (разделяет двойное дно на непроницаемые отсеки) и бракетный (вместо сплошных листов установлены верхние нижние балки и соединяющие их бракеты).

Люди тысячелетиями строили различные плавательные средства. Долгие годы единственным доступным и самым подходящим судостроительным материалом было дерево. Со временем ему на смену пришла сталь. Но даже тогда мысль кораблестроителей не остановилась. Человечество всегда искало альтернативные материалы, в XX веке таким материалом в кораблестроении неожиданно стал бетон.

Стоит отметить, что бетон, как и сталь, был более выгодным материалом, чем древесина. Такой материал не гниёт, не горит, обладает хорошей прочностью. При этом к необычным изысканиям кораблестроители обратились не от хорошей жизни. Спрос на железобетонные корабли появился в годы Первой мировой войны после возникновения одновременного дефицита стали и тоннажа действующих торговых флотов.

Первые эксперименты с бетонными судами

В XIX веке начался поиск альтернативного древесине материала, который можно было бы использовать в постройке кораблей. Очевидным выбором становилась сталь, которая придёт на смену дереву. Однако стоимость самой стали и стоимость постройки кораблей со стальным корпусом считалась большой. Сам процесс такого строительства в XIX веке выглядел очень трудозатратным и трудоёмким. Неудивительно, что поиски альтернативного материала в судостроении, который был бы дешёвым и технологичным, не прекращались.

Таким материалом неожиданно стал бетон. Ещё в середине XIX века французский изобретатель Жан Луи Ламбо предложил необычный проект, который привлёк внимание посетителей парижской Всемирной выставки 1854 года. Изобретатель представил вёсельную лодку, изюминкой которой были материал и технология изготовления.

Бетонная лодка Ламбо в музее Бриньоля, фото: podparusami.club

Каркас лодки был выполнен из проволочной сетки, которую облепили цементом. Своё изобретение Жан Луи Ламбо презентовал как нечто, способное полностью заменить дерево. Интерес к новинке проявили изобретатели из многих стран мира, которые принялись создавать собственные модели лодок и яхт. Правда, интерес этот продержался недолго и о проекте достаточно быстро забыли. Это было неудивительно, учитывая с какой скоростью в те годы шло развитие технологий.

Американские бетонные корабли

К идее постройки кораблей из бетона вернулись уже в первой четверти XX века. И вспомнили о такой возможности далеко не от хорошей жизни. До 1914 года постройкой железобетонных кораблей занимались не самые богатые страны мира. Такие корабли в единичных экземплярах выпускались, к примеру, Турцией и Китаем.

Однако после начала Первой мировой войны в мире возникла нехватка промышленных запасов стали, одновременно с этим нарастал дефицит тоннажа действующего торгового флота. Объёмы военных грузоперевозок нарастали, одновременно с этим корабли выходили из строя, в том числе будучи уничтоженными или перехваченными противником. На этом фоне уже с 1915 года практически все развитые страны обратили своё внимание на корабли из железобетона.

До 1919 года работы по постройке таких кораблей активно велись в США, Великобритании, Германии, Франции, Швеции, Норвегии, Дании, Нидерландах, Италии и других государствах. В общей сложности было собрано не менее тысячи бетонных судов самого разного назначения (барж, сухогрузов, самоходных паромов, морских буксиров и т.д.) общим тоннажем более 600 тысяч тонн. При этом с окончанием Первой мировой войны постройка подобных кораблей снова сошла на нет.

Под впечатлением от норвежского проекта в США спустя год создали гораздо более крупное судно. В марте 1918 года на воду был спущен сухогруз Faith. Корабль был достаточно крупным. Длина корпуса превышала 100 метров, а водоизмещение составляло 6125 тонн. Мощность установленных на борту силовых установок составила 1760 л.с. Данный корабль окончательно убедил американцев в возможности и перспективности бетонного судостроения.

Практически сразу же президент Вудро Вильсон одобрил проект по постройке 24 бетонных кораблей для торгового и вспомогательного флота. Сумма проекта составила 50 миллионов долларов (с учётом инфляции более 11 миллиардов долларов по сегодняшнему курсу). Корабли должны были расширить транспортные возможности американского флота в годы Первой мировой войны. Но к моменту их активного строительства война подошла к концу.

По данной программе было достроено 12 кораблей, ровно половина из запланированного объёма. При этом все они были введены в строй уже после войны. Сегодня можно легко найти информацию о том, что стало с каждым из 12 построенных судов, эта информация доступна в интернете. Можно лишь отметить, что самый первый сухогруз Faith, который был построен ещё до закладки серии, прослужил всего несколько лет и затонул у берегов Кубы в 1921 году.

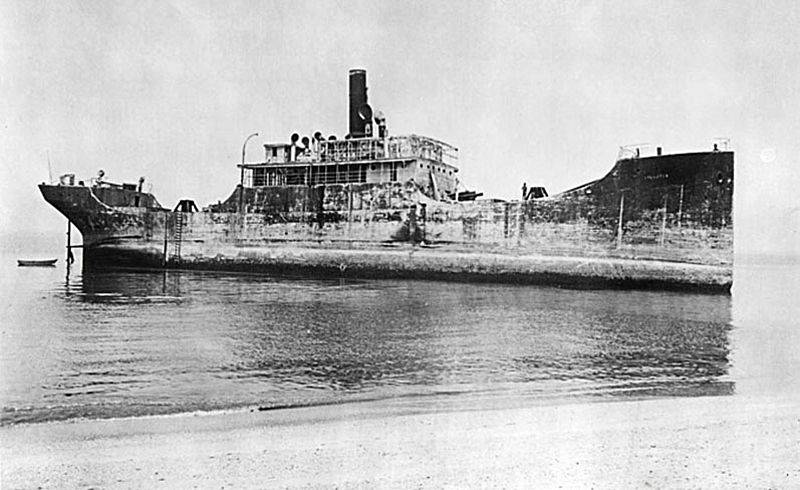

Севший на мель бетонный пароход SS Atlantus, фото 1926 года

Второй всплеск интереса к бетонным кораблям возник уже в годы Второй мировой войны. В этот раз в США удалось построить 24 подобных корабля. Все они были построены с 1942 по 1943 год. За межвоенный период технология строительства была улучшена, новые корабли были крепче и легче, чем предшественники.

К июлю 1943 года заказ был полностью выполнен, при этом на постройку одного корабля уходило меньше месяца времени. Два железобетонных корабля американцы затопили в качестве заграждений во время высадки в Нормандии. Часть из переживших войну судов использовалась в качестве волнорезов. А бетонный корабль Quartz, переживший Вторую мировую войну, американцы использовали при испытаниях ядерного оружия на атолле Бикини. Корабль служил для оценки уровня повреждений, наносимых ядерным взрывом.

Плюсы и минусы бетонных кораблей

Бетонные корабли, которые были построены в начале XX века, главным образом использовались для транспортировки угля, нефти, а также хорошо зарекомендовали себя для перевозки сухих сыпучих грузов, например сахара. В этом плане они превосходили даже стальные аналоги, так как на бетонных кораблях не было проблемы с образованием конденсата, от которой страдали обычные стальные суда. Так что для грузов, которые не терпели влажности, бетонные корабли были однозначно лучше.

К основным плюсам железобетонных судов относили низкую стоимость постройки, а также возможность использования низкоквалифицированного персонала, без отвлечения специалистов с традиционных судостроительных верфей. Важными плюсами называли также неподверженность бетона коррозии и огнестойкие свойства материала. Помимо этого, простота строительства положительным образом сказывалась на времени постройки кораблей.

Помимо плюсов у бетонных кораблей были и очевидные минусы. Чтобы обеспечить прочность, сопоставимую с металлом, толщина корпуса бетонных кораблей должна была быть в несколько раз больше. Тяжелый корпус таких судов становился причиной большой осадки, что уменьшало их проходимость на мелководье, в каналах и реках. В свою очередь большая толщина корпуса снижала и внутренний полезный объём трюмов.

Так как бетонные корабли тяжелее стальных, для обеспечения сопоставимых показателей грузоподъёмности пришлось бы строить корабли больших размеров, в том числе по габаритам, что ведёт к росту буксировочного сопротивления. Такие корабли необходимо оснащать более мощными силовыми установками, что делает их эксплуатацию во многих аспектах нерентабельной, сводя на нет все остальные экономические плюсы.

Ещё одним серьёзным недостатком стало то, что бетон, способный выдерживать сильные статические нагрузки, легко повреждается при сильных столкновениях или ударах. К примеру, американский сухогруз Cape Fear, спущенный на воду в 1919 году, затонул уже в 1920 году после столкновения с другим судном. Корабль с 19 членами экипажа на борту утонул всего за три минуты.

Опыт Первой и Второй мировых войн, а также послевоенного кораблестроения позволил сформировать номенклатуру судов, для которых железобетонная конструкция оказывалась наиболее оправдана и целесообразна. К этой категории отнесли корабли стояночного флота или несамоходные суда. Например, шаланды, баржи, паромы, лихтеры. Такие корабли долгое время могут находиться без ухода, они не ржавеют и требуют меньших затрат на ремонт, находясь на приколе десятилетиями.

При этом через несколько лет после Второй мировой войны железобетонное судостроение практически сошло на нет. В настоящее время такими проектами увлекаются в основном лишь единичные энтузиасты. Наиболее экономически эффективными и дожившими до наших дней остаются плавучие сооружения из железобетона – доки и дебаркадеры. Упрощённая технология постройки, большая долговечность и низкая стоимость строительства позволяют им существовать и в современном мире.

Читайте также:

- По решению городского суда истомин обязан выплачивать в пользу истоминой

- Судебный приказ о взыскании арендной платы

- Относятся ли постановления пленума верховного суда рф к источникам семейного права выберите

- Конституционный суд республики адыгея порядок избрания судей

- Условия плавания тел плавание судов воздухоплавание