Протокол наработки на отказ

Обновлено: 30.04.2024

Отказ испытываемого образца изделий может быть отнесен к категории неучитываемых только при условии, что обстоятельства его возникновения ясно доказывают, что он относится к числу одного из тех видов, что указаны в п.п.7.2.1.1-7.2.1.3. Эти доказательства должны быть описаны и включены в отчет об испытаниях. Дополнительные виды неучитываемых отказов конкретных изделий должны быть установлены в плане их испытаний.

Вторичные отказы всегда относят к неучитываемым в то время, как вызвавшие их первичные отказы подразделяют на учитываемые или неучитываемые в соответствии с ПиМ испытаний. Вторичные отказы могут возникать с некоторой задержкой по времени по отношению к моментам возникновения первичных отказов. Продолжительность такой задержки должна быть согласована с заказчиком и с испытательной организацией.

Подобные отказы во время испытаний могут быть следствиями неправильного выбора условий испытаний, например, превышением ВВФ и пределов нагрузок, установленных в технической документации, или недопустимого воздействия на испытываемые образцы, допущенного персоналом, монтирующим, испытывающим или ремонтирующим изделия. Эти отказы всегда относят к категории неучитываемых, если иное не согласовано заинтересованными сторонами.

Примечание - Если требованиями к изделию предусмотрено обеспечение его стойкости к неоговоренным воздействиям и ошибкам операторов, то это следует учитывать при согласовании.

7.2.1.3 Отказы, причиной которых являются недостатки в конструкции изделия (конструктивные отказы), устраненные доработками конструкции

Отказы, ранее наблюдавшиеся при испытаниях, могут повлечь за собой доработки конструкции или иные меры, внедренные после завершения испытаний на всех изделиях данной совокупности. Если существуют убедительные доказательства эффективности этих мероприятий, то по согласованию заинтересованных сторон результаты завершенных испытаний могут быть переоценены с отнесением указанных отказов к неучитываемым.

7.2.1.4 Отказы, причиной которых являются недостатки в изготовлении изделия (производственные отказы), устраненные доработками технологического процесса изготовления, совершенствованием методов производственного контроля

Отказы, ранее наблюдавшиеся при испытаниях, могут повлечь за собой доработки технологического процесса изготовления изделия, совершенствования методов производственного контроля или иные меры, внедренные после завершения испытаний при изготовлении изделий данной совокупности. Если существуют убедительные доказательства эффективности этих мероприятий, то, по согласованию заинтересованных сторон, результаты завершенных испытаний могут быть переоценены с отнесением указанных отказов к неучитываемым.

7.2.1.5 Отказы, вне зависимости от причин их проявления, находящиеся за пределами значений показателей долговечности (срока службы, ресурса) и назначенных показателей (назначенного срока службы, назначенного ресурса), в пределах которых определяются показатели безотказности (деградационные отказы)

В случае, если планом испытаний предусмотрено продолжение испытаний изделия после наработки им полного ресурса или принятия решения по результатам испытаний об уменьшении заданных планом и программой испытаний величин срока службы и ресурса (назначенных срока службы и ресурса), то все отказы, вне зависимости от причин их возникновения, находящиеся за пределами заданных или вновь установленных величин срока службы, ресурса (назначенных срока службы и ресурса), могут быть переоценены и отнесены к деградационным и неучитываемым.

В плане испытаний на безотказность могут быть дополнительно установлены особые виды отказов, классифицируемых, например, по их влиянию на характеристики испытываемых изделий или по местоположению отказавших составных частей, являющихся резервными или не слишком важными частями изделий, или по стоимости и продолжительности последующего ремонта изделий.

В некоторых случаях, при проведении контрольных испытаний на безотказность, может оказаться целесообразным установить виды отказов изделий, при возникновении которых, независимо от их числа, следует принимать решение о немедленном забраковании изделий, не дожидаясь применения обычных критериев приемки или браковки. В таких случаях определение подобных отказов должно быть включено в план испытаний.

К числу таких отказов испытываемых образцов изделий могут быть отнесены, например, критические отказы, создающие угрозу безопасности обслуживающего персонала или других людей, безопасность которых зависит от исправного функционирования данных изделий, или с большой вероятностью способные повлечь за собой значительный материальный ущерб.

Повторяющиеся отказы могут сигнализировать о наличии конструктивных дефектов в изделии или указывать попадание в эксплуатацию изделий ненадлежащего качества. Появление повторяющихся отказов служит также важным свидетельством возможных износа, старения или развития иных процессов деградации, приводящих к росту интенсивности отказов.

При появлении повторяющихся отказов должно быть проведено специальное расследование их причин и пересмотрены первоначальные предположения относительно вида распределения наработок до отказа, на отказ (см. 8.4).

По согласованию между заказчиком и изготовителем отказы резервированных систем могут рассматриваться и учитываться отдельно от отказов, приводящих только к сокращению кратности резервирования. Такое разделение отказов по типам и последствиям для изделий должно быть учтено в плане испытаний. В ПиМ испытаний должно быть установлено, какие отказы изделия в целом и отказы его составных частей, сокращающие кратность резервирования, следует относить к категории учитываемых.

Примечание - В зависимости от текущего состояния изделия отказ одного и того же типа может привести к отказу изделия или только к сокращению кратности резервирования.

Каждый отказ, возникший в ходе испытаний, должен быть проанализирован, по крайней мере, с той глубиной, которая позволит отнести его к категории учитываемых или неучитываемых.

Анализ отказов должен по возможности точно определить первичные причины их возникновения, а также иные факторы, внесшие свой вклад в их возникновение.

Цель углубленного анализа отказов состоит в обосновании последующих корректирующих действий, например, изменений конструкции или производственных процессов изготовления изделий.

Для содействия проведению анализа в отчетной документации по результатам испытаний должна быть сохранена вся относящаяся к отказам информация, а замененные при устранении отказов составные части и детали должны быть собраны и направлены на физико-технический анализ.

Анализ отказов должен подтвердить, что виды отказов, наблюдавшихся во время испытаний, возможны в намеченных или ожидаемых условиях эксплуатации изделий, прошедших испытания. Это особенно важно в случаях проведения сравнительных и ускоренных испытаний, например, при ступенчато-возрастающих нагрузках.

Отказы тех видов, которые признаны нехарактерными для планируемых условий эксплуатации, могут быть по согласованию сторон переквалифицированы и отнесены к категории неучитываемых при данных испытаниях. Если в ходе анализа отказ изделия не обнаружен, то, тем не менее, данное событие должно быть засчитано как учитываемый отказ, если иное решение не согласовано между заинтересованными сторонами. Отказы программных средств и изделий, имеющих встроенные программные средства, могут потребовать применения специальных методов анализа.

Величины учитываемой наработки образцов при испытаниях совместно с количеством учитываемых отказов в дальнейшем используют для контроля соответствия безотказности изделий установленным требованиям или для оценки значений показателей их безотказности.

В зависимости от принятого плана испытаний должны учитываться индивидуальные наработки испытываемых образцов или суммарные накопленные наработки всей испытываемой выборки. Любые затраты времени и наработки образцов в ходе предварительных испытаний, их ТО и ремонтов, так же, как все простои изделий, не должны включаться в учитываемые наработки. При периодическом мониторинге технического состояния испытываемых образцов все выявленные отказы при очередной проверке относят к середине интервала между проверками.

В плане испытаний должны быть установлены минимальная и максимальная учитываемая наработка каждого испытываемого образца.

Для испытываемых образцов, состоящих из двух или большего числа отдельных блоков, учитываемая наработка должна принимать в расчет учитываемые наработки любого блока, входящего в его состав.

В плане испытаний должны быть определены способы учета наработок испытываемых образцов. Если при испытаниях требуется учитывать наработки каждого образца, рекомендуется снабдить все испытываемые образцы соответствующими приборами учета времени работы или счетчиками рабочих циклов. Показания этих приборов должны сниматься и записываться после каждого наблюдаемого отказа и завершения обслуживания. Когда учет наработки (составных частей сложного изделия) практически невозможен, допускается применять иные способы ее измерения. Например, наработки авиационного оборудования могут измеряться в часах налета самолета, на котором оно установлено, с использованием соответствующих коэффициентов пересчета или без них.

8 Анализ данных испытаний

Методы статистического анализа данных, полученных при испытаниях, зависят от способа их цензурирования. Этот способ должен быть установлен в плане испытаний, а методы обработки цензурированных данных - в методике испытаний (см. 4.4.)

Испытания невосстанавливаемого (неремонтируемого) изделия прекращают после отказа. Момент наступления отказа каждого испытываемого образца должен быть зафиксирован в протоколе испытаний или в файле, в котором собирают данные испытаний.

Такие изделия подлежат восстановлению после отказа, после чего их испытания продолжают. Восстанавливаемое ремонтируемое изделие восстанавливают путем ремонта или замены его деталей. При этом любая частичная замена отказавшей составной части должна рассматриваться как ремонт всего изделия.

Восстанавливаемое неремонтируемое изделие восстанавливают путем замены его новым. Если допустимое число восстановлений изделий ограничено, то это должно быть специально оговорено в плане испытаний. Момент наступления отказов всех восстанавливаемых образцов во время испытаний фиксируют в протоколе испытаний или в файле, в котором собирают данные испытания, вместе с информацией о выполненном ремонте и замененных в его ходе деталях и модулях. Отказавшие замененные компоненты должны быть сохранены для последующего анализа.

Способ определения наработки до отказа (на отказ) не зависит от того, ставят ли образцы изделий на испытания последовательно, один за другим [рисунок 4a)], одновременно [рисунок 4б)] или применяют смешанный способ постановки изделий на испытания. Данные испытаний считают полными, если зафиксированы наработки до отказа (на отказ) всех образцов, поставленных на испытания. Если известна только календарная продолжительность работы изделий до отказов как, например, в случае наблюдений за реальной эксплуатацией, то для расчета их наработок должны быть известны коэффициенты их технического использования.

Было замечено, что у модулей фильтрации серии МДМ-Ф БКЯЮ.436630.001ТУ печатная плата со стороны выводов не опаяна по контуру корпуса, а также некоторые выводы не припаяны к отверстиям печатной платы. Считается ли это браковочным признаком?

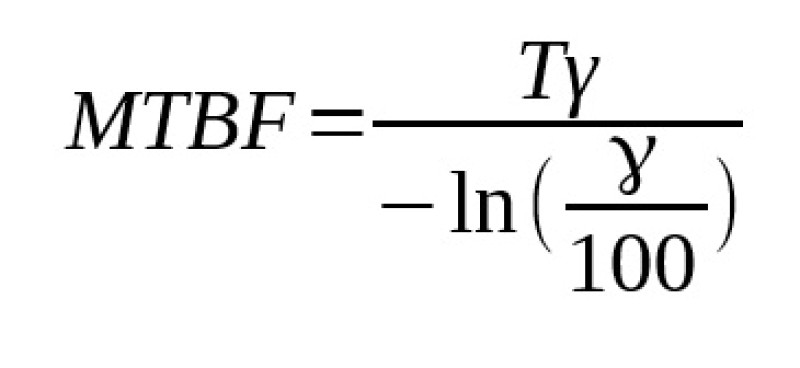

Сравнимы ли величины MTBF и гамма-процентная наработка на отказ?

Средняя наработка на отказ ( англ. Mean time between failures, MTBF) — вероятностная величина времени , характеризующ ая н адёжность восстанавливаемого прибора, устройства или технической системы.

При вычислени и параметра MTBF завод-изготовител ь провод и т испыт ания на надежность сво ей продукци и в пр е делах гарантийного срока и при нормально-климатических условиях ( НКУ, +25 ° С) .

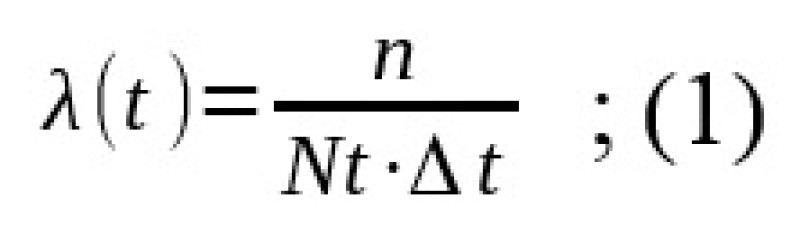

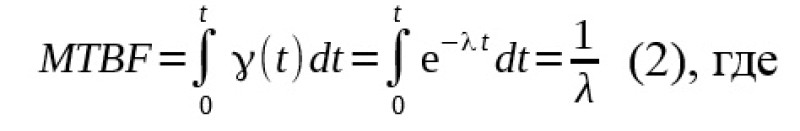

Затем, зная интенсивность отказов, можно вычислить MTBF:

γ ( t ) — в ероятность, что продукт будет работать в течение некоторого времени t без отказа.

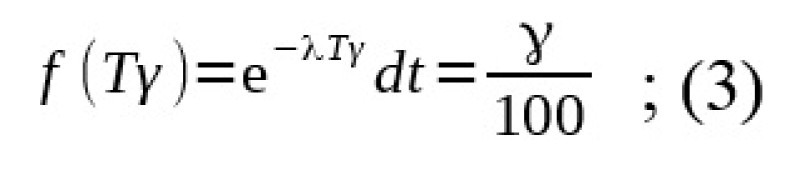

В свою очередь, гамма-процентная наработка до отказа Тγ определяется как наработка, в течение которой отказ прибора не возникает с вероятностью γ, выраженной в процентах.

Параметры надежности прогнозируют в соответствии с ГОСТ Р 27.301 п.6.7. и рассчитывают в соответствии с ГОСТ Р 27.004. Контроль соответствия требованиям надежности производится квалификационными и периодическими испытаниями.

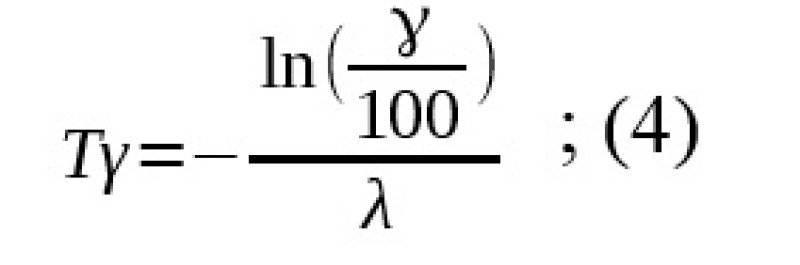

Значение гамма-процентной наработки до отказа Тγ можно вычислить:

Тогда можно через λ выразить формулу отношения MTBF и Тγ :

Теперь путем подстановки значений Тγ и γ можно рассчитать значения MTBF для модулей электропитания серий МДМ:

MTBF ≈ 3 млн. ч при Тγ = 75000 ч ( γ =97,5%);

MTBF ≈ 2 млн. ч при Тγ = 50000 ч ( γ =97,5%);

MTBF ≈ 0,6 млн. ч при Тγ = 15000 ч ( γ =97,5%)

Согласно п.4.5. технических условий на модули серий МДМ:

Значение гамма - процентной наработки на отказ при γ=97,5%, в облегченном режиме работы Тγ = 75000 ч, в типовом режиме работы Тγ = 50000 ч, в предельно-допустимом режиме Тγ = 15000 ч.

Облегченный режим работы: Uвх.=Uном., Pвых.=0,5*Pмакс., Tкорп≤0,5*Ткорп.макс;

Типовой режим работы: Uвх.=Uном., Pвых.=0,7*Pмакс., Tкорп≤0,7*Ткорп.макс;

Предельно-допустимый режим работы: Pвых.=Pмакс., Tкорп≤Ткорп.макс.

Важно! При сравнении двух значений MTBF для разных производителей учитывать при каких климатических условиях проводились испытания, т.к. значение этого параметра для модулей серий МДМ в облегченных и предельно-допустимых температурных режимах отличается в 5 раз. Следует иметь ввиду, что зарубежные производители обычно приводят данное значение испытанное только при НКУ.

Также важно учитывать и гарантийный срок. Согласно формулам (1) и (2), значение MTBF обратно пропорционально гарантийному сроку (сроку в течении которого проводят испытания). Т аким образом , чем ниже гарантийный срок, тем больше значение MTBF при одинаковой надежности изделий.

Для простоты понимания допустим, что функция зависимости вероятности выхода из строя относительно гарантийного срока зависит по экспоненциальному закону распределения.

Таким образом, д ля наглядности в таблице приведен о сравнени е показателей надежности по системе MTBF и по ГОСТ Р 27.004 с учетом, гаранти йного срока 20 лет и гарантии 3 года, соответственно .

Кроме того, согласно ГОСТ 20.39.309 п.10. для изделий ВВСТ допускается ориентироваться только на методики и показатели надежности российских ГОСТ.

Настоящий стандарт устанавливает основные понятия, термины и определения понятий в области надежности.

Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

2.1. Для отдельных стандартизованных терминов в табл. 1 приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

2.2. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значение используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

2.3. В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приведено и в графе "Определение" поставлен прочерк.

2.4. В табл. 1 в качестве справочных приведены эквиваленты стандартизованных терминов на английском языке.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в табл. 2-3.

Терминология по надежности в технике распространяется на любые технические объекты - изделия, сооружения и системы, а также их подсистемы, рассматриваемые с точки зрения надежности на этапах проектирования, производства, испытаний, эксплуатации и ремонта. В качестве подсистем могут рассматриваться сборочные единицы, детали, компоненты или элементы. При необходимости в понятие "объект" могут быть включены информация и ее носители, а также человеческий фактор (например при рассмотрении надежности системы "машина-оператор"). Понятие "эксплуатация" включает в себя, помимо применения по назначению, техническое обслуживание, ремонт, хранение и транспортирование.

Термин "объект" может относиться к конкретному объекту, и к одному из представителей, в частности, к наугад выбранному представителю из серии, партии или статистической выборки однотипных объектов. На стадии разработки термин "объект" применяется к наугад выбранному представителю из генеральной совокупности объектов.

Границ понятия "надежность" не изменяет следующее определение: надежность - свойство объекта сохранять во времени способность к выполнению требуемых функций в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Это определение применяют тогда, когда параметрическое описание нецелесообразно (например для простейших объектов, работоспособность которых характеризуется по типу "да - нет") или невозможно (например для систем "машина-оператор", т.е. таких систем, не все свойства которых могут быть характеризованы количественно).

К параметрам, характеризующим способность выполнять требуемые функции, относят кинематические и динамические параметры, показатели конструкционной прочности, показатели точности функционирования, производительности, скорости и т.п. С течением времени значения этих параметров могут изменяться.

Надежность - комплексное свойство, состоящее в общем случае из безотказности, долговечности, ремонтопригодности и сохраняемости. Например для неремонтируемых объектов основным свойством может являться безотказность. Для ремонтируемых объектов одним из важнейших свойств, составляющих понятие надежности, может быть ремонтопригодность.

Для объектов, которые являются потенциальным источником опасности, важными понятиями являются "безопасность" и "живучесть". Безопасность - свойство объекта при изготовлении и эксплуатации и в случае нарушения работоспособного состояния не создавать угрозу для жизни и здоровья людей, а также для окружающей среды. Хотя безопасность не входит в общее понятие надежности, однако при определенных условиях тесно связана с этим понятием, например, если отказы могут привести к условиям, вредным для людей и окружающей среды сверх предельно допустимых норм.

Понятие "живучесть" занимает пограничное место между понятиями "надежность" и "безопасность". Под живучестью понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойство объекта сохранять ограниченную работоспособность при воздействиях, не предусмотренных условиями эксплуатации, или свойство объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов. Примером служит сохранение несущей способности элементами конструкции при возникновении в них усталостных трещин, размеры которых не превышают заданных значений.

Термин "живучесть" соответствует международному термину fail-safe concept [6]. Для характеристики отказоустойчивости по отношению к человеческим ошибкам в последнее время начали употреблять термин fool-proof concept. В международных документах ИСО, МЭК и ЕОКК [4 - 6] сочетание свойств безотказности и ремонтопригодности с учетом системы технического обслуживания и ремонта называют готовностью объекта (availability).

Безотказность в той или иной степени свойственна объекту в любом из возможных режимов его существования. В основном безотказность рассматривается применительно к его использованию по назначению, но во многих случаях необходима оценка безотказности при хранении и транспортировании объекта.

Необходимо подчеркнуть, что показатели безотказности (пп. 6.8 - 6.14) вводятся либо по отношению ко всем возможным отказам объекта, либо по отношению к какому-либо одному типу (типам) отказа с указанием на критерии отказа (отказов).

Объект может перейти в предельное состояние, оставаясь работоспособным, если, например, его дальнейшее применение по назначению станет недопустимым по требованиям безопасности, экономичности и эффективности.

Термин "ремонтопригодность" традиционно трактуется в широком смысле. Этот термин эквивалентен международному термину "приспособленность к поддержанию работоспособного состояния" или, короче, "поддерживаемость" (maintainability). Помимо ремонтопригодности в узком смысле это понятие включает в себя "обслуживаемость", т.е. приспособленность объекта к техническому обслуживанию, "контролепригодность" и приспособленность к предупреждению и обнаружению отказов и повреждений, а также причин их вызывающих. Более общее понятие "поддерживаемость", "эксплуатационная технологичность" (maintenance support, supportability) включает в себя ряд технико-экономических и организационных факторов, например качество подготовки обслуживающего персонала.

Допускается дополнительно к термину "ремонтопригодность" (в узком смысле) применять термины "обслуживаемость", "контролепригодность", "приспособленность к диагностированию", "эксплуатационная технологичность" и др.

В процессе хранения и транспортирования объекты подвергаются неблагоприятным воздействиям, например колебаниям температуры, действию влажного воздуха, вибрациям и т.п. В результате после хранения и (или) транспортирования объект может оказаться в неработоспособном и даже в предельном состоянии. Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию условий и продолжительности его хранения и транспортирования.

Средняя наработка на отказ ( MTBF ) - это прогнозируемое время, прошедшее между внутренними отказами механической или электронной системы во время нормальной работы системы. Среднее время безотказной работы может быть рассчитано как среднее арифметическое (среднее) время наработки на отказ системы. Этот термин используется для ремонтируемых систем, в то время как средняя наработка на отказ ( MTTF ) обозначает ожидаемое время до отказа для неремонтопригодной системы. [1]

Определение MTBF зависит от определения того, что считается отказом . Для сложных, ремонтируемых систем отказами считаются те, которые выходят за рамки проектных условий, которые выводят систему из строя и переводят ее в состояние для ремонта. Возникающие сбои, которые можно оставить или поддерживать в неисправленном состоянии, и которые не выводят систему из строя, не считаются отказами в соответствии с этим определением. [2] Кроме того, блоки, снятые для планового планового обслуживания или контроля запасов, не рассматриваются в рамках определения отказа. [3] Чем выше MTBF, тем дольше система может работать до отказа.

Содержание

Среднее время наработки на отказ (MTBF) описывает ожидаемое время между двумя отказами для ремонтируемой системы. Например, три идентичные системы, которые начинают нормально функционировать в момент времени 0, работают до тех пор, пока все они не откажутся. Первая система выходит из строя через 100 часов, вторая - через 120 часов, а третья - через 130 часов. Среднее время наработки на отказ систем составляет 116,667 часов. Если эти системы были невосстанавливаемыми, то их MTTF будет 116.667 часов.

В общем, MTBF - это время безотказной работы между двумя состояниями отказа ремонтируемой системы во время работы, как указано здесь:

Ссылаясь на рисунок выше, среднее время безотказной работы компонента представляет собой сумму длительностей периодов эксплуатации, деленную на количество наблюдаемых отказов:

Аналогичным образом среднее время простоя (MDT) можно определить как

Среднее время безотказной работы определяется арифметического среднего значения функции надежности R ( т ), которая может быть выражена как ожидаемое значение в функции плотности ƒ ( т ) времени до отказа: [4]

Предположение о постоянной интенсивности отказов приводит к следующей функции плотности отказов:, что, в свою очередь, упрощает вышеупомянутый расчет средней наработки на отказ до обратной величины интенсивности отказов системы [1] [4] λ f ( t ) = λ e − λ t >

Обычно используются часы или жизненные циклы. Эта критическая взаимосвязь между средней наработкой на отказ системы и ее интенсивностью отказов позволяет выполнить простое преобразование / вычисление, когда одна из двух величин известна и можно предположить экспоненциальное распределение (постоянная интенсивность отказов, то есть отсутствие систематических отказов). MTBF - это ожидаемое значение, среднее или среднее значение экспоненциального распределения.

Как только MTBF системы известна, можно оценить вероятность того, что любая конкретная система будет работать во время, равное MTBF. [1] В предположении постоянной частоты отказов любая конкретная система выживет до расчетного среднего времени безотказной работы с вероятностью 36,8% (т. Е. Выйдет из строя раньше с вероятностью 63,2%). [1] То же самое относится к MTTF системы, работающей в течение этого периода времени. [5]

Прогнозирование значения MTBF - важный элемент в разработке продуктов. Инженеры по надежности и инженеры-конструкторы часто используют программное обеспечение надежности для расчета MTBF продукта в соответствии с различными методами и стандартами (MIL-HDBK-217F, Telcordia SR332, Siemens Norm, FIDES, UTE 80-810 (RDF2000) и т.д.). Руководство по калькулятору надежности Mil-HDBK-217 в сочетании с программным обеспечением RelCalc (или другим аналогичным инструментом) позволяет прогнозировать показатели надежности наработки на отказ на основе конструкции.

Понятие, которое тесно связано с MTBF и важно при вычислениях, связанных с MTBF, - это среднее время простоя (MDT). MDT можно определить как среднее время простоя системы после сбоя. Обычно MDT считается отличным от MTTR (Среднее время восстановления); в частности, MDT обычно включает организационные и логистические факторы (такие как рабочие дни или ожидание доставки компонентов), тогда как MTTR обычно понимается как более узкий и более технический.

Два компонента (например, жесткие диски, серверы и т.д.) могут быть объединены в сеть последовательно или параллельно . Терминология здесь используется по аналогии с электрическими цепями, но имеет несколько иное значение. Мы говорим, что два компонента соединены последовательно, если отказ одного из них вызывает отказ сети, и что они работают параллельно, если отказ обоих вызывает отказ сети. Среднее время безотказной работы результирующей двухкомпонентной сети с ремонтируемыми компонентами можно вычислить по следующим формулам, предполагая, что наработка на отказ обоих отдельных компонентов известна: [6] [7] c 1 , c 2 ,c_>

где - сеть, в которой компоненты расположены последовательно. c 1 ; c 2 ;c_>

Для сети, содержащей параллельные ремонтируемые компоненты, чтобы узнать MTBF всей системы, помимо значений MTBF компонентов, также необходимо знать их соответствующие MDT. Затем, предполагая, что MDT незначительны по сравнению с MTBF (что обычно стоит на практике), MTBF для параллельной системы, состоящей из двух параллельных ремонтируемых компонентов, можно записать следующим образом: [6] [7]

Используя аналогичную логику, MDT для системы из двух последовательных компонентов можно рассчитать как: [6]

а для системы из двух параллельных компонентов MDT можно рассчитать как: [6]

Последовательно применяя эти четыре формулы, можно вычислить MTBF и MDT любой сети ремонтируемых компонентов при условии, что MTBF и MDT известны для каждого компонента. В особом, но очень важном случае нескольких последовательных компонентов расчет MTBF можно легко обобщить до

что можно показать по индукции, [8] и аналогично

поскольку формула для mdt двух компонентов, включенных параллельно, идентична формуле mtbf для двух компонентов, включенных последовательно.

Существует множество вариантов MTBF, таких как среднее время между сбоями системы (MTBSA), среднее время между критическими отказами (MTBCF) или среднее время между незапланированным удалением (MTBUR). Такая номенклатура используется, когда желательно различать типы отказов, такие как критические и некритические отказы. Например, в автомобиле отказ FM-радио не препятствует основной работе транспортного средства.

MTTFd является расширением MTTF и касается только сбоев, которые могут привести к опасному состоянию. Его можно рассчитать следующим образом:

где B 10 - количество операций, которые устройство будет выполнять до того, как 10% выборки этих устройств выйдут из строя, а n op - количество операций. B 10d - тот же расчет, но где 10% образца не будут опасны. n op - количество операций / цикл в год. [9]

Для постоянного экспоненциального распределения опасность,, постоянна. В этом случае MBTF λ

где - оценка максимального правдоподобия , максимизирующая правдоподобие, указанное выше. λ ^ >> λ

Мы видим, что разница между MTBF, учитывающим только отказы, и MTBF, включая цензурированные наблюдения, заключается в том, что время цензуры добавляется к числителю, но не к знаменателю при вычислении MTBF. [10]

Читайте также:

- Тис диалог заявление на расторжение договора

- Как получить справку о нуждаемости в улучшении жилищных условий башкортостан

- По условиям парижского мирного договора россия покровительствовала дунайскими княжествами

- Вид перевозки в путевом листе что писать образец

- Какие документы нужны для смены фамилии в рб