Кто изобрел технологию избирательного лазерного спекания и получил патент в 1989 г

Обновлено: 14.05.2024

В работе представлен обзор наиболее популярных аддитивных технологий, выполненный на основе публикаций, представленных в научно-технических журналах и открытых источниках в последние пять лет. Описаны методы, основанные на порошковых технологиях, экструдировании рабочего материала, методы фотополимеризации. Представлены достоинства и недостатки каждого метода аддитивного формирования изделий, приведены ссылки на работы других авторов. Представлена информация о российских научных центрах и университетах, имеющих значимые наработки в области аддитивных технологий.

Ключевые слова: аддитивные технологии, аддитивное производство, порошковые технологии, экструдирование, фотополимеризация.

Baksanova Yu.A. 1 , Maksimov P.V. 2

1 Undergraduate, 2 PhD in Engineering, associate professor, Perm National Research Polytechnic University

THE OVERVIEW OF THE ADDITIVE MANUFACTURING METHODS

Abstract

The paper provides an overview of the most popular additive technology, made on the basis of publications represented in scientific and technical journals and public sources over the last five years. The methods based on powder technology, extrusion working material, photopolymerization techniques are described. The advantages and disadvantages of each method of forming an additive manufacturing are presented; links to the work of other authors are shown. The information about the Russian scientific centers and universities with significant experience in the field of additive technologies are presented.

Keywords: аdditive technologies, additive manufacturing, powder technology, extrusion, photopolymerization.

Аддитивные технологии (AF) на сегодняшний день являются современным и перспективным способом производства изделий сложной конфигурации. Если при традиционных методах при производстве изделий c заготовки удаляется лишний материал, либо используются литьевые процессы и пр., то при аддитивных технологиях происходит послойное формирование изделия различными с использованием различных технологических методов и устройств. При формировании изделия использует идеология сквозного проектирования, при этом основой является созданная ранее в специализированных конструкторских системах твердотельная или поверхностная STL-модель изделия.

В результате процесса формируется изделие без существенных отходов производства. Экономия материала, а значит и средств, не единственное достоинство данной технологии. Другими преимуществами являются возможность изготовления сложных объектов произвольной конфигурации, а также сокращение времени, затрачиваемого на подготовку производства изделий в авиационной, космической и других отраслях промышленности [1].

Целью данной работы является проведение классификации популярных способов аддитивного производства изделий на основе публикаций, представленных в научно-технических журналах и открытых источниках, а также проведение анализа научно-технической информации в сфере использования аддитивных технологий в России за период с 2011 по 2016 годы.

Классификация аддитивных технологий на основе публикаций в журналах и открытых источниках

С точки зрения способа послойного формирования изделия можно выделить три направления развития аддитивных технологий:

- порошковые технологии;

- экструдирование;

- фотополимеризация;

- Порошковые технологии

1.1 Селективное лазерное спекание (SLS-технологии).

В принтерах, работающих по такой технологии, сначала формируется слой материала, после чего происходит выборочное спекание порошка лазером, связывая частички порошка в соответствии с текущим сечением исходной модели [2,3]. В качестве исходного материала SLS-технологии используются полимерные и керамические порошки и термопластики.

Так как плавление материала происходит выборочно по заданной траектории, то достоинством этой технологии является возможность одновременного производства нескольких деталей, что приводит к повышенной производительности всего аддитивного процесса.

1.2 Прямое лазерное спекание металлов.

На сегодняшний день производится широкий спектр металлических порошков на основе никеля, стали, титана, алюминия, бронзы и драгоценных металлов. Важными для современной промышленности являются никель и сплавы на его основе. Их важность и значимость объясняется тем, что детали, полученные на их основе, способны выдерживать большие нагрузки, в том числе и температурные. Порошки, полученные с применением специальных устройств – атомайзеров применяются в AF-технологиях.

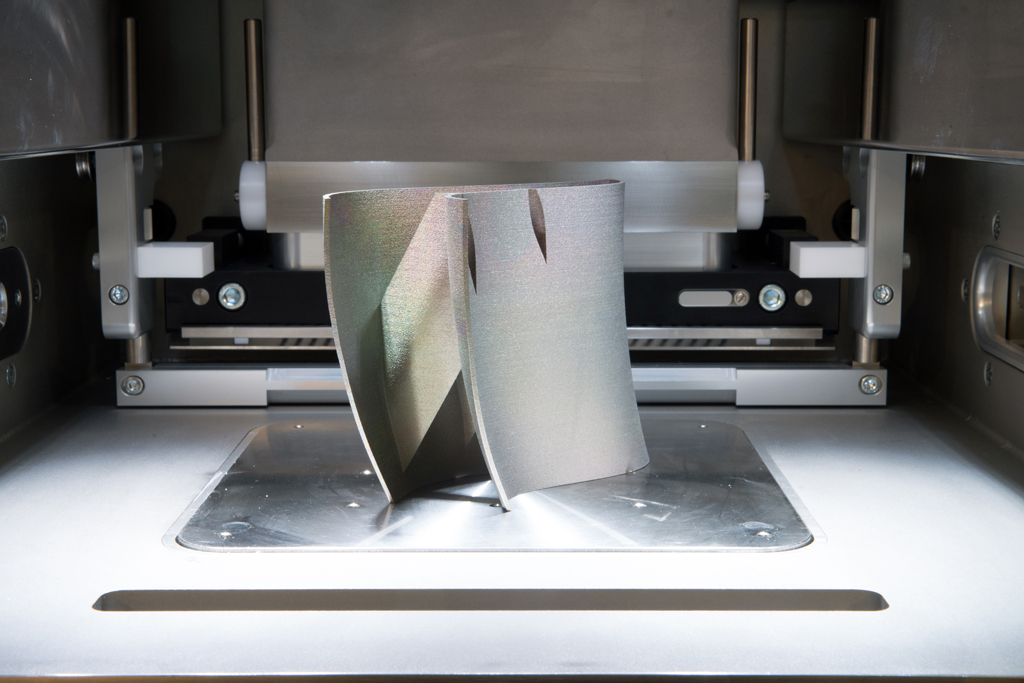

1.3 Селективное лазерное плавление (SLM-технология).

Данная технология является аналогом лазерного спекания металлов. Принцип работы: происходит избирательное плавление порошка в зоне пятна лазерного луча. Материал полностью плавится и образует контакт с предыдущим слоем.

Исследования показали, что прочность деталей, полученных методом SLM, главным образом зависит от способа обработки порошкового материала при помощи лазерного луча [7].

Выделяют 4 способа формирования нового слоя. В первом случае треки с материалом располагаются на расстоянии близком друг к другу, равному диаметру лазерного луча. Во втором – расстояние между треками меньше и это приводит к пористости образцов и, как следствие, к невысоким механическим свойствам деталей. При третьей стратегии обрабатывание лазерным лучом происходит в два приема – сначала обрабатывается слой материала с шагом переплавленного трека, а затем луч проходит между уже переплавленными треками, сплавляя два соседних трека. Особенностью четвертой стратегии является то, что сканирование слоя происходит перпендикулярно направлению предыдущего слоя. В этом случае маловероятно возникновение волновой структуры изделия.

От выбора способа воздействия на исходный материал зависят механические свойства материалов, пористость образцов и время изготовления детали.

В описываемой технологии, как и в методе SLS, возможно создание нескольких деталей одновременно, при этом, производство является почти безотходным.

В работе [8] было проведено сравнение механических свойств литьевых изделий и материалов на основе титана, алюминия и стали, полученных SLM-методом. Опыты показали, что пределы прочности материалов, созданных по SLM-технологии больше, чем пределы прочности литьевых изделий (в среднем на 40 МПа). Объясняется это мелкой зернистой структурой, которая формируется в результате быстрого охлаждения расплава.

В работе [9] автор выделил две основные проблемы селективного лазерного наплавления. Это низкая производительность и высокая вероятность образования трещин. Во избежание образования трещин применялась двухзонная стратегия, основанная на дополнительном проходе лазерного луча.

1.4 Электронно-лучевая плавка.

По данной технологии изделие создается путем избирательного плавления порошка в зоне действия электронного луча. Этот метод схож с SLM-методом, только вместо лазерного луча используется электронный. За счет этого получается более высокая производительность и уменьшается трещинообразование из-за уменьшения градиента температур.

1.5 Избирательное тепловое спекание.

Источником тепла данной технологии являются ультрафиолетовые лампы. Специальная лампа закрывается маской и появляется возможность выборочного воздействия на исходный материал. Для данного метода используются термопластичные порошки.

На пластине из кварцевого стекла печатается предварительное изображение. Незатронутые зоны печати пропускают тепло и запекают порошок, а остальные – отражают тепловой поток.

Главное преимущество метода – это экономия материала, так как неиспользованный порошок можно использовать повторно.

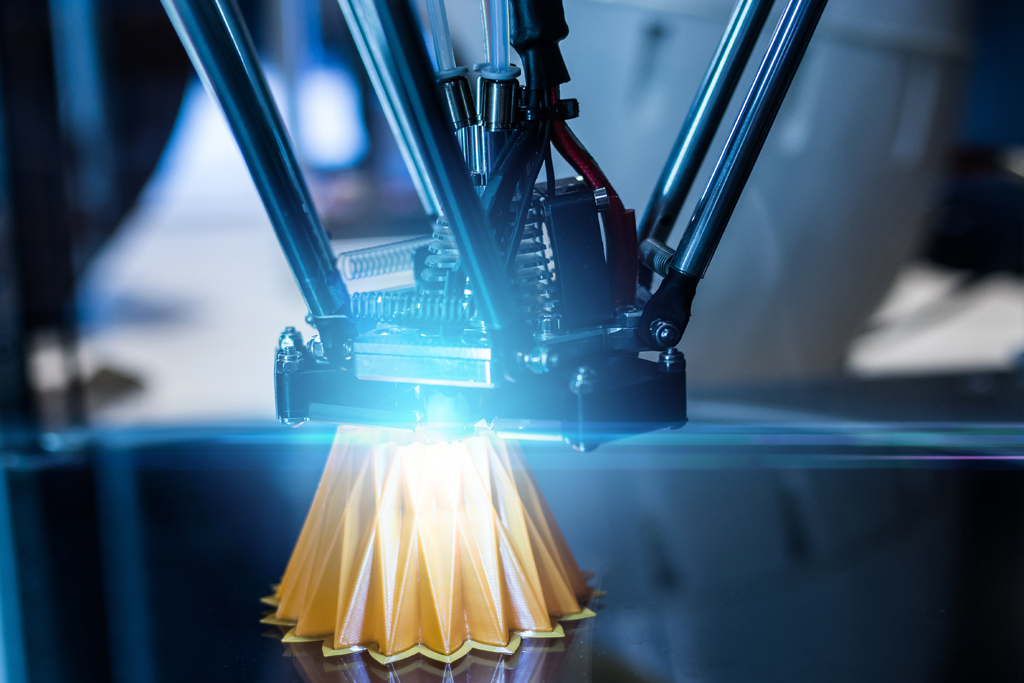

2.1 Метод послойной наплавки (FDM-технология).

Полимерная нить из нагретой головки в расплавленном состоянии подается на плоскость, где осаждаясь и застывая формирует очередной слой [10]. В качестве материалов используются термопластики, легкоплавкие металлы и сплавы, поставляемые в виде катушек [11].

Для FDM-метода характерны несколько определяющих факторов, а именно: траектория наложения нити трека, толщина нити, способ подачи нити и нагрева, скорость подачи нити и скорость протекания процесса в целом. Изменения факторов приводят к различным формам рельефа детали. А это не всегда положительно сказывается на качестве получаемой конструкции [12].

Несомненными преимуществами данного метода являются использование тех же термопластиков, что и для традиционного литья под давлением, и возможность печати материалом, нагретым до полужидкого состояния.

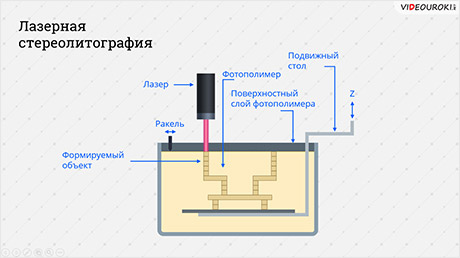

3.1 Стереолитография (SLA-технология).

Принтеры, работающие по данному принципу имеют платформу, которую погружают в бак с жидким фотополимером. Лазер проходит по поверхности, в результате чего слой фотополимера затвердевает. Затем платформа опускается на глубину одного слоя и процесс повторяется до тех пор, пока объект полностью не построится.

Материал, использующийся в SLA-технологиях – фотополимерная смола.

3.2 Технология PolyJet.

Нанесение материала происходит с помощью струйных головок. Жидкий фотополимер отвердевает под действием светового излучения. После окончания нанесения всего слоя зону печати подвергают мощному ультрафиолетовому излучению для полного отвердевания материала, после чего наносится следующий слой.

Для примера, с помощью современных 3D принтеров Object 350, в данной технологии могут применяться до 7 различных фотополимеров, которые отличаются физическими свойствами [13].

Анализ научно-технической информации в области применения аддитивных технологий в России за последние пять лет.

В последнее время в МГТУ им. Баумана, активно занимаются исследованиями, нацеленным на повышение технологической прочности изделий, изготовленных из материалов на основе никеля. В работе [3] представлен анализ проблемы и приведены некоторые способы повышения технологической прочности.

В Научно-исследовательском автомобильном и автомоторном институте активно развивают несколько направлений применения AF-технологий. Первым направлением является способ формирования изделий методом стереолитографии. Второе направление – послойное спекание порошков (SLS-технология). С использованием аддитивных методов инженеры института создают компоненты двигателей внутреннего сгорания для гибридных легковых и грузовых автомобилей.

Заключение

Аддитивное производство в настоящее время многообразно и обладает большим количеством преимуществ, в том числе, применение AF-технологий приводит к экономия средств, экономия времени и пр. Аддитивные технологии способны в разы упростить производственный процесс создания деталей. Перспективы таковы, что в ближайшем будущем вместо производственного цеха с огромными установками и работниками можно будет ограничиться одним отделом с несколькими 3D-принтерами и двумя-тремя инженерами. Поэтому неудивительно, что темпы развития аддитивных технологий в России, как и во всем мире, стремительно увеличиваются с каждым годом. Но это приводит и к ряду проблем. Например, в России самыми распространенными проблемами являются: нехватка квалифицированных кадров, недостаток отечественных материалов, а также слабая проработка методических основ производства новых изделий, создаваемых при помощи аддитивных технологий.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор №02.G25.31.0168 от 01.12.2015 г. в составе мероприятия по реализации постановления Правительства РФ № 218).

Процесс селективного лазерного спекания (аббревиатура FSL на французском языке или SLS, Selective Laser Sintering на английском языке) представляет собой метод быстрого прототипирования путем селективного лазерного спекания без жидкой фазы. Он используется для создания трехмерных объектов , слой за слоем (аддитивный метод), из порошков, спеченных или сплавленных с помощью энергии лазера большой мощности, такого как CO-лазер 2 . Благодаря разнообразию материалов, которые можно использовать в этом процессе, возможен широкий спектр применений. От авиакосмической промышленности до электроники и автомобилестроения компании по всему миру используют SLS для ускорения проектирования (процесс быстрее, чем SLA ), разработки и вывода на рынок новых продуктов.

Резюме

Исторический

SLS был разработан и запатентован доктором Карлом Декардом из Техасского университета в Остине в середине 1980-х годов и был запатентован DTM Corporation в Остине, штат Техас. В 2001 году компания 3D Systems приобрела корпорацию DTM; в настоящее время она производит и продает системы SLS и порошки SLS по всему миру.

Процесс, аналогичный SLS, был изобретен Р.Ф. Хаусхолдером, который запатентовал эту концепцию в 1979 году, но так и не реализовал ее на коммерческой основе.

Другой производитель оборудования SLS - EOS GmbH из Мюнхена, Германия. Он начал с производства машин для стереолитографии, но теперь специализируется исключительно на технологии SLS.

Принцип

Прототипы SLS изготавливаются из порошковых материалов, которые избирательно спекаются (нагреваются и плавятся) с помощью мощного лазера.

Машина состоит из строительной камеры на производственном поршне, окруженной слева и справа двумя поршнями, подающими порошок, мощным лазером и роликом для распределения порошка. Во избежание деформации в камере необходимо поддерживать постоянную температуру.

Процесс начинается с файла 3D CAD, который разрезается на 2D секции. Производственный поршень поднят до максимума, в то время как поршни, подающие порошок, находятся в самой низкой точке. Валик равномерно распределяет порошок по всей камере. Затем лазер отслеживает 2D-сечение на поверхности порошка, тем самым спекая его. Производственный поршень опускается на один слой толщиной, в то время как один из поршней подачи порошка поднимается (они чередуются: один из двух - один слева). Новый слой порошка распределяется валиком по всей поверхности, и процесс повторяется до тех пор, пока деталь не будет закончена.

Затем деталь следует осторожно вынуть из машины и очистить от окружающего неспеченного порошка.

Есть и другие машины, в которых благодаря поршням порошок поступает не снизу, а сверху. Этот метод экономит время, поскольку в этом случае нет необходимости останавливать производство деталей для пополнения машины порошком.

Если деталь предназначена для литья по выплавляемым моделям, она должна пройти пропитку воском, чтобы сделать ее менее хрупкой. После высыхания его кладут на формовочный вал, вокруг которого заливается керамика. Когда это становится твердым, форму помещают в печь, воск плавится и получается желаемая форма. Осталось залить в нее расплавленный металл, дать остыть, разбить форму, восстановить деталь, спилить дерево и обработать поверхность. Готовый кусок есть.

Материалы

SLS может производить детали, используя широкий спектр порошков из различных материалов, доступных на рынке, включая полимеры (нейлон: PA12, не очень устойчивый к температуре, но гибкий, его можно комбинировать со стекловолокном, стеклянными шариками или даже алюминиевым порошком. немногие машины обладают достаточной мощностью для преобразования порошка полиэфирэфиркетона PEEK из VICTREX . ), металлов (сталь, титан, сплавы . ) и других.

В зависимости от используемого материала свойства изготавливаемой детали различаются.

Приложения

В зависимости от материалов полученные детали могут использоваться как таковые или в качестве шаблонов для отливки по выплавляемым моделям .

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

Аддитивные технологии: основа промышленной революции

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

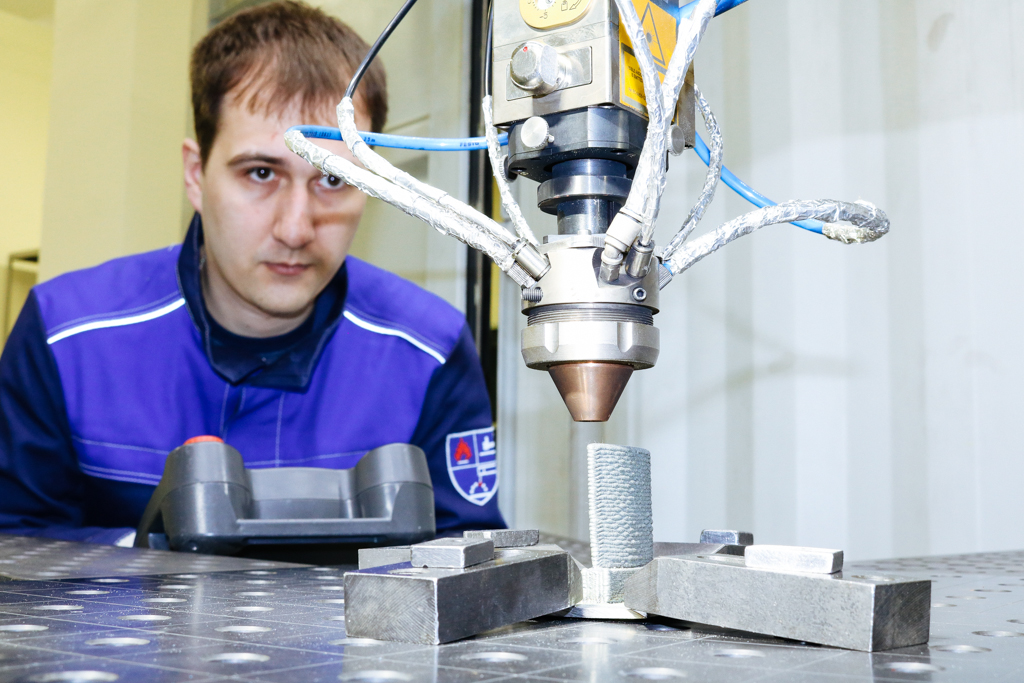

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

В этом видеоуроке мы узнаем, что такое прототипирование, познакомимся с сутью послойного прототипирования. Поговорим о лазерной и масочной стереолитографии. Разберём методы избирательного лазерного спекания и наплавления. Узнаем о ламинировании и методе трёхмерной печати. И поговорим о сферах применения технологий послойного прототипирования.

В данный момент вы не можете посмотреть или раздать видеоурок ученикам

Чтобы получить доступ к этому и другим видеоурокам комплекта, вам нужно добавить его в личный кабинет, приобрев в каталоге.

Получите невероятные возможности

Конспект урока "Технологии послойного прототипирования"

1. Сегодня на уроке мы узнаем о том, что такое прототипирование.

2. Познакомимся с сутью послойного прототипирования.

3. Поговорим о лазерной и масочной стереолитографии.

4. Разберём методы избирательного лазерного спекания и наплавления.

5. Узнаем о ламинировании и методе трёхмерной печати.

6. Узнаем о сферах применения технологий послойного прототипирования.

При проектировании изделия важен не только его внешний вид, но и удобство сборки, ремонтопригодность и ещё множество характеристик конструкции. Всё это требует проведения натурных испытаний. Если изделие достаточно простое, например, полка для книг, то возможность сборки, ремонта и разборки можно определить по чертежу. Однако некоторые детали так просто не проверишь.

Если в изделии есть очень сложные отверстия, каналы и внутренние полости, то чтение чертежей этих деталей вызовет трудности не только у новичка, но даже у опытных конструкторов и технологов. Однако если хорошо не проверить деталь при изготовлении, то могут появиться ошибки, что повлечёт за собой увеличение времени изготовления и затрат.

Если полку для книг вы можете спроектировать и изготовить за несколько часов, то, например, для изготовления блоков цилиндра двигателя или крыла самолёта профессионалам необходимо несколько месяцев. Именно для того, чтобы сократить время изготовления сложных деталей и применяют технологии послойного прототипирования.

Прототипирование – это создание полноразмерной физической модели объекта по виртуальной, то есть компьютерной модели. Другими словами, сначала на компьютере создают объёмную геометрическую модель детали. Затем с помощью специальных программ эту модель разбивают на множество тончайших слоёв. Толщина слоя составляет от одной сотой до трёх десятых миллиметра.

После этого каждый из этих слоёв воспроизводят с помощью различных методов, которые называют технологиями послойного прототипирования.

Перечислим несколько таких методов.

· Это лазерная и масочная стереолитография.

· Метод избирательного лазерного спекания.

· Сюда же относится метод трёхмерной печати.

Теперь познакомимся с каждой из этих технологий поближе.

Начнём с лазерной и масочной стереолитографии.

Эти методы основаны на использовании специальных фоточувствительных полимеров, которые под действием света затвердевают. При лазерной стереолитографии на полимер воздействует свет лазера, а при световой – свет ультрафиолета.

Давайте на примере рассмотрим принцип лазерной стереолитографии.

Начинается лазерная стереолитография с нижнего слоя детали.

Подвижный стол погружают в ванну с полимером на толщину первого слоя. Далее специальным ножом, который называют ракелем, удаляют излишки полимера с детали.

И только после этого начинает работать лазер. Для того, чтобы лазер освещал только те участки сечения, где должен быть материал детали, в сканирующую систему лазера загружают информацию о первом сечении модели.

Под действием света лазера, полимер затвердевает. Те точки сечения деталей, в которых материала нет, не подвергаются воздействию лазерного луча, и отвердевания полимера в них не происходит.

После того, как будет обрисован первый слой, подвижный стол опускается в полимер на толщину второго слоя, и процесс повторяется до тех пор, пока не синтезируются все слои детали. В результате такого процесса получается макет детали, сделанный из полимера.

Масочная стереолитография отличается от лазерной тем, что послойное отверждение полимера происходит при освещении его ультрафиолетовым светом через так называемую фотомаску, то есть трафарет. Фотомаска прозрачна только в тех местах, где должен быть материал детали.

Есть ещё один метод послойного прототипирования, который посредством сканирования лазерным лучом воссоздаёт слои детали. Это метод избирательного лазерного спекания.

От метода литографии его отличает то, что при спекании используют порошок. В результате попадания на него лазерного луча, частицы порошка расплавляются и свариваются между собой.

Для спекания могут использоваться и легкоплавкие порошки полимеров, например, полиамида или полистирола. А можно использовать и порошки металлов.

Достоинством этого метода заключается в том, что можно сразу получить модель из металла, не изготавливая промежуточных полимерных моделей и не выполняя литья и механической обработки.

Поговорим о методе наплавления.

Метод наплавления – это технология послойного прототипирования, при которой каждый слой будущей детали формируется путём выдавливания жидкого термопластичного материала на охлаждаемую основу.

Эта технология напоминает процесс украшения тортов кремом.

Температура выдавливаемого материала ненамного выше температуры его затвердевания.

При ламинировании деталь вырезают из листовых материалов, а затем полученные заготовки спекают или другими словами, ламинируют.

И последняя технология послойного прототипирования, с которой мы познакомимся – это метод трёхмерной печати.

В названии метода присутствует слово печать. Действительно, эта технология очень похожа на работу обычного струйного принтера, только вместо краски используется жидкое связующее вещество.

На платформу наносят слой керамического порошка необходимой толщины. После этого печатают слой. Делают это так: из сканирующей печатной головки в требуемые точки модели поступает жидкое связующее вещество. Оно формирует из частиц порошка жёсткую структуру, которая и образует тело детали.

После того, как последний слой детали будет изготовлен, несклеенные частицы порошка удаляют. Остаётся только проводить тепловую обработку до тех пор, пока деталь полностью не затвердеет.

Где же используются методы послойного прототипирования?

Их широко применяют при изготовлении литейных форм, пресс-форм и литейных моделей, для изменения аэродинамических характеристик изделий и так далее.

Ещё одна сфера использования – это медицина.

С помощью методов послойного прототипирования изготавливают копии человеческих органов или костей, которые используют для моделирования хирургических операций и создания имплантов. На модели хирургу проще отработать операционные действия или изготовить имплант, который будет подходить человеку.

Кроме того, модели изготавливают из материалов, которые по своим свойствам очень близки к тому веществу, из которого изготовлен оригинал. Благодаря этому врачи могут повысить точность хирургических манипуляций и сократить длительность самой операции.

Подведём итоги урока.

Сегодня мы узнали, что такое прототипирование, познакомились с сутью послойного прототипирования.

Читайте также:

- Какими способами ответчик может защищаться от принятых обеспечительных мер

- Как настроить права пользователей в 1с ут 11

- Где можно сделать фотографию на паспорт поблизости

- Как убедить сдавать одежду в химчистку малообеспеченного гражданина

- Кто выступил по радио с официальным обращением к гражданам сообщив о нападении германии на ссср