Какую смесь газов используют для обеспечения стабильности дуги и высокой степени плавления

Обновлено: 30.06.2024

Сварочная смесь нужна для обработки металлов и сплавов методом сварки в защитной среде инертных газов. За счет её применения увеличивается эффективность проводимых работ и повышается качества получаемого шва. Чаще всего применяются смеси таких технических газов, как аргон, гелий, углекислый газ, кислород.

Что входит в сварочную смесь?

Защитная сварочная смесь, состав которой включает аргон и кислород, способствует стабильности электрической дуги, глубокому проплавлению и гладкости шва. — Ar + He. Использование такого состава подходит для сварки легких и медных сплавов высокой теплопроводности способами TIG и MIG.

Для чего используются смеси газов при сварке?

Газовые смеси широко используются для сварки и наплавки как черных, так и высоколегированных сталей, а также MIG-MAG сварки некоторых цветных металлов. Кроме того, их применяют, когда нужно сваривать оцинкованные металлы для минимизации выгорания цинка.

Какой расход углекислоты при сварке?

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/ проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Какой смесью лучше варить полуавтоматом?

Стоит проблема выбора для полуавтомата. В миксе варить говорят лучше но углекислота дешевле. Задачи по сварке для себя в гараже. . При сварке в смеси можно абсолютно избавиться от брызг, как при сварке, так и на самом металле.

Чем вредна полуавтоматическая сварка?

Кратковременный ущерб выражается в головокружении, одышке, потере сознания. Длительное воздействие канцерогенов вызывает долговременные проблемы со здоровьем – раздражение дыхательных путей (носовые кровотечения), болезни почек, нервной системы, металлическую лихорадку и отек легких.

Какой баллон нужен для сварочной смеси?

Из этого правила есть одно исключение — углекислота от огнетушителей у пожарных. Все заправки МЧС (ВДПО) предназначены для малых баллонов и углекислотных огнетушителей. Тем самым, если Вы хотите стационарно работать с аргоном или сварочной смесью => Ваш выбор однозначно 40 л баллон.

Сколько стоит сварочная смесь?

Стоимость заправки сварочной смеси составит: за 5 литров - 350 руб., за 10 литров - 450 руб., за 40 литров - 820 руб..

Какой редуктор лучше использовать для полуавтомата?

Редуктор для полуавтоматической сварки должен иметь 2 манометра. Один из них должен показывать давление в баллоне, а второй должен показывать расход газа в литрах за 1 минуту. Фактически, второй датчик является расходомером, что очень нужно для комфортного сварочного процесса.

Какую смесь газов используют для обеспечения стабильности дуги и высокой степени плавления?

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Какой газ нужен для полуавтоматической сварки?

углекислый газ в сочетании с кислородом.

Какие газы и газовые смеси используют при сварке?

Для защиты дуги при электрической сварке плавлением применяют такие газы как аргон, гелий, углекислый газ, азот, водород, кислород и их смеси. Аргон и гелий являются одноатомными инертными газами. Они бесцветны, не имеют запаха. Аргон тяжелее воздуха, что обеспечивает хорошую защиту сварочной ванны.

Какие газы и смеси используются при сварке легированных сталей?

- Газовая смесь НП-1. На 85% состоит из гелия, ещё на 13,5% – из аргона и на 1,5% – из окиси углерода. .

- Газовая смесь НП-2. Отличается повышенным содержанием аргона (43%). .

- Газовая смесь НП-3.

Для чего служат газовые смеси?

Газовая смесь, состоящая из аргона и двуокиси углерода в соотношении 1:1, подходит для сварки материалов любой толщины. Смесь газов, содержащая 70% двуокиси углерода и 30% аргона, используется в основном для сварки тонких материалов.

В отличие от ручной дуговой сварки использование полуавтомата в большинстве случаев предполагает проведение работ непокрытым плавящимся электродом, что требует постоянной защиты сварочной ванны от пагубного воздействия атмосферного воздуха. Кроме того, некоторые металлы, склонные к быстрому поверхностному окислению, предъявляют особые требования к количеству и качеству внешней среды вокруг стыка свариваемых заготовок.

Какие газы используются для сварки полуавтоматом

Надежную защиту сварочных ванн при полуавтоматической сварке обеспечивают активные газы (метод MAG) и инертные газы (метод MIG), а также их смеси. Они формируют среду, непроницаемую для атмосферного воздуха, и удерживают ее с момента начала плавления до кристаллизации ванны. Выбор конкретного защитного материала определяется составом и характеристиками заготовок, режимом сварки, требуемым качеством шва. Рассмотрим самые востребованные газы.

Аргон

Одноатомный инертный газ аргон (Ar) нашел широкое применение как в чистом виде, так и в составе газовых смесей. Он тяжелее воздуха, бесцветен, не пахнет и не ощущается в воздухе, но опасен в больших концентрациях. Чаще всего аргон используют для соединения заготовок из цветных металлов и их сплавов, в том числе хрупких и химически активных.

Среди достоинств газа:

- предотвращение всех посторонних химических реакций;

- глубокое проплавление при малой ширине шва;

- быстрый поджиг и стабильное горение дуги;

- относительно малый расход.

Главным недостатком аргона является его дороговизна. Кроме того, в некоторых случаях газ может способствовать повышенному разбрызгиванию металла из сварочной ванны, а также не всегда обеспечивает достаточную энергию дуги.

Так, соединение толстых заготовок из тугоплавких материалов чаще проводится не чистым аргоном, а аргоносодержащими смесями.

Гелий

- высокая теплопроводность и, как следствие, возможность наложения широких швов;

- высокая энергия дуги, незначительно изменяющаяся при изменении ее длины;

- надежная изоляция сварочной ванны от любого химического воздействия.

Однако важно помнить, что гелий дорого стоит и быстро расходуется. Ему свойственно усиливать разбрызгивание расплавленного материала, а с поджигом дуги в гелиевой среде у неопытного сварщика могут возникнуть большие сложности.

Углекислый газ

Углекислота относится к активным газам, она в 1,5 раза тяжелее воздуха, бесцветна и имеет едва различимый запах. Является единственным неинертным газом, который можно применять в чистом виде. Чаще всего углекислый газ используют для защиты сварочной ванны при работе порошковыми электродами и/или на короткой дуге. Это связано с такими его преимуществами:

- крайне высокая энергия дуги;

- быстрое и глубокое проплавление;

- очень низкая стоимость.

Углекислый газ не полностью исключает посторонние химические реакции, поэтому не рекомендуется к использованию в чистом виде с активными металлами.

Кроме того, он делает дугу нестабильной и провоцирует разбрызгивание расплавленного вещества, что затрудняет сварку.

Пиролизный газ

При нагревании древесных и некоторых других волокон до температуры не менее 450℃ выделяется несколько газов (водород, метан, этан, пропилен и т. п.), которые, смешиваясь, образуют пиролизный газ с температурой горения до 1100℃. По сравнению с другими средами пиролизная обладает такими преимуществами:

- простота синтеза;

- относительная дешевизна;

- щадящая проработка сварочной ванны без риска прожогов заготовок.

При этом материал не исключает вероятность возникновения окислительных реакций при работе с химически активными металлами. Его совместное использование с другими газами не рекомендуется, а вот обеднение путем удаления лишних фракций может улучшить качество пиролизного газа.

Водород

Одноатомный газ водород – самое распространенное и самое легкое вещество в мире. При его горении выделяется до 140 кДж тепла на каждый грамм, что в 2,5 раза превышает энергоотдачу природного газа и в 1,5-2 раза – инертных веществ. При использовании в качестве защитной сварочной среды водород гарантирует:

- равномерное проплавление ванны;

- формирование относительно узкого аккуратного шва;

- легкий поджиг и стабильное горение дуги;

- защиту от подавляющего большинства окислительных реакций.

Газ дешев и легко синтезируется в промышленных условиях. Использовать его рекомендуется для сваривания толстых заготовок, в том числе из тугоплавких металлов.

Главный риск здесь связан со взрывоопасностью сжатого водорода и водородно-кислородной смеси (т. н. гремучий газ). Поэтому к условиям заполнения, хранения и использования водородных баллонов предъявляются особые требования.

Коксовый газ

Материал выделяется при нагреве каменного угля до температуры 900-1100℃. Его основными компонентами являются водород, метан и оксиды карбона, кроме того, могут содержаться смолы, сероводород, аммиак. Наличие этих примесей делает коксовый газ непригодным для сварки большинства цветных металлов. При работе со стальными заготовками коксовая среда гарантирует:

- осторожную проработку стыка без перекала и прожига;

- стабильное горение дуги;

- низкое разбрызгивание.

Для улучшения свойств шва проводится физико-химическое очищение коксового газа, в процессе которого частично улавливаются и связываются механические примеси, удаляются нежелательные газовые фракции.

Критерии и особенности выбора газа

Выбор типа защитной среды для полуавтоматической сварки осуществляется на основе сведений о виде и марке металла заготовок, что, в свою очередь, указывает на их физико-химические особенности. В случае сваривания разнородных материалов основным считается менее стабильный и/или более тугоплавкий. Кроме того, должны учитываться:

- Геометрические параметры заготовок и способ их подготовки под сварку.

- Наличие и вид термообработки заготовок.

- Технологические особенности сварочного процесса, требования к качеству шва.

- Технические характеристики используемого оборудования и расходных материалов.

- Внешние условия, в том числе: температура, влажность, наличие и сила ветра, удобство доступа к стыку.

- Экономические показатели (стоимость и расчетный расход газа).

В таблице ниже приведены популярные виды металлов, а также газы и газовые смеси, рекомендуемые в качестве защитной среды для их сварки.

| Материал | Сталь низкоуглеродистая | Сталь легированная, средне- или высокоуглеродистая | Алюминий и алюминийсодержащие сплавы |

| Ar | Да | Да | Да |

| He | Нет | Нет | Да |

| CO2 | Да | Да, ограниченно | Нет |

| Ar+CO2 | Да | Да | Нет |

| Ar+O2 | Да | Да, ограниченно | Нет |

| Ar+He | Нет | Да | Да |

| Ar+CO2+O2 | Да | Да, ограниченно | Нет |

| Ar+H2 | Да, ограниченно | Да | Нет |

| Ar+He+CO2 | Да | Да | Нет |

| He+Ar+CO2 | Нет | Да | Нет |

Для MIG- и MAG-сварки подходят все указанные газы, для метода TIG рекомендуются аргон или гелий в чистом виде, а также их смесь. Иногда при работе с плавящимся электродом используют смесь аргона с водородом. Важно учитывать, что от правильного выбора защитного газа зависят:

- качество и аккуратность шва;

- безопасность проведения работ;

- финансовые и трудовые затраты.

Не допускается смена защитной среды в процессе сварки, даже если она проходит послойно с полной кристаллизацией. Подача газа должна начинаться за 15-30 секунд до поджига дуги и завершаться после затвердевания ванны.

Технологические свойства дуги существенно зависят от физических и химических свойств защитных газов, состава электродного и свариваемого металлов, параметров и других условий сварки.

При дуговой сварке применяют:

- инертные газы Аг и Не и их смеси Аг+Не,

- активные С02, N2, H2t

- смеси инертных и активных Аг+02, Аг+С02, Аг+02+С02,

- смеси активных газов С02+02.

Физические свойства защитных газов и металла электродов оказывают различное влияние на свойства дуги с неплавящимся "горячим" катодом (W - дуга) и дуги с плавящимся "холодным" катодом (Ме-дуга).

Физические свойства газов

Теппоем - кость Дж/г °С

Теплопроводность вт/м • °С

Энергия диссоциации, эВ

Сечение столкновения. м2

Физические свойства металлов

Теппопро- водность вг/м ■ °С

Работа выхода эпекгрона и„ ЭВ

Технологические свойства дуги в защитных газах определяют такие критерии:

- электрические свойства дуги (приэлектродные падения напряжения, напряженность в столбе дуги, эмиссия злеісгронов, ионизация и др.);

- форма столба дуги, его пространственная устойчивость;

- плавление электродного металла и вид его переноса;

- разбрызгивание электродного металла и привариваемость брызг;

- плавление основного металла и формирование шва (глубина и форма провара, высота и форма валика, чистота его поверхности);

- эффективность защиты зоны сварки (содержание кислорода и азота в шве. потери легирующих элементов);

стойкость шва против образования пористости. Рассмотрим влияние физических свойств газов и свариваемых металлов на технологические свойства ДУГИ

Дуга с неплавящимся (тугоплавким) катодом (W-дуга).

W-дуга постоянного тока.

На прямой полярности катодом является вольфрамовый электрод, который является самым тугоплавким металлом и имеет наиболее высокую температуру плавления и кипения (табл. 1.07.2). Поэтому на катоде температура достигает более 5000 °С. что обеспечивает высокую плотность тока термоэлектронной эмиссии. Добавка в вольфрам оксидов лантана или иттрия (обычно 1.5-3.0 %) снижает работу выхода электронов и усиливает эмиссию. Это понижает катодное падение напряжения и оно устанавливается значительно меньше потенциала ионизации защитного газа Аг (Uk« Ц*).

W-дуги могут существовать в двух видах: с катодным пятном и без катодного пятна. При небольшом токе, сильном охлаждении электрода и острой заточке, а также при наличии активаторов из лантана или иттрия образуется малоподвижное катодное пятно, столб дуги сжимается у катода и напряжение дуги несколько повышается (рис. 1.07.4).

Разновидности W - дуг: а - без катодного пятна; б - с катодным пятном.

В W-дуге испарение вольфрама незначительное. Поэтому состав плазмы столба дуги определяется в основном защитными газами (Ar, Не, N2 , Н2), а не парами металла электрода. Такие дуги относят к "дугам в газах". В связи с этим электрические свойства столба W-дуги существенно зависят от физических свойств газов

Основные характеристики сварочных дуг.

скую форму, а в Не и многоатомных активных

газах - короткую дугу сферической формы W-дуга в

Не обычно имеет длину

дуги 1_д = 0.5-1 мм, а в Аг - 1_д=2-5мм, что за-

трудняет ручную сварку короткой дугой в Не.

Оценка температуры в центре столба

W-дуги по формуле Тс=1000 U, даёт в аргоне ~16000°С, в гелии -25000 °С, а в азоте и водороде - -15500оС, что на много больше температуры столба дуги в Me-дугах. Анод не является источником заряженных частиц, он не имитирует положительных

ионов. Поэтому анодный ток является чисто электронным и в меньшей мере зависит от состава плазмы столба дуги и материала электрода. Вблизи анода образуется отрицательный объёмный заряд, который обусловливает анодное падение напряжения Ua. В Me-дугах в большинстве случаев имеем Ua UK.

Энергия, выделяющаяся в катодной и анодной зонах W, и W, , затрачивается на нагрев, плавление, испарение и силовое воздействие в приэлектродных зонах. На катоде и аноде выделяется различное количество энергии, т. е. WK Ф Wa. При одинаковой длительности выделения тепла на электродах и одном и том же токе на них количество энергии, выделяемое на электродах, пропорционально эффективному падению напряжения соответственно на катоде и аноде:

Wk=Uk-(Ub+2kT) и Wa=Ua+(UB+2KT)

ArWO ArtS Ar 75 ArSO ArTS Ar 15

He 0 tie IS He 25 He SO he 75 He 85

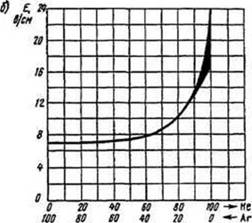

Рис. 1.07.5. Изменение формы W-дуга (а) и напряженности (б) в зависимости от состава смеси Аг-Не.

W-дуга переменного тока

Рис. 1.07.8. Зависимость напряжения на дуге от состава за щитного газа.

В Me-дугах наиболее существенным является влияние защитных газов на плавление и перенос электродного металла, его разбрызгивание и набрызгивание, а также на форму проплавления и формирование валика (см. тему 1.09).

Эффективность физической защиты газами увеличивается в порядке повышения их плотности: Н2, Не, N2i Аг, С02 (Табл. 1.07.1). Инертные газы Не и Аг не взаимодействуют с металлами и не растворяются в них. По этим качествам они являются идеальной защитой при сварке. Активный газ Н2 обладает восстановительными свойствами и очищает металл от оксидных включений. Однако Н2 в наибольшей мере вызывает разбрызгивание, образование пор и холодных трещин и является наиболее взрывоопасным.

Активный газ N2 способствует разбрызгиванию, вызывает поры при сварке многих сталей и их охрупчивание. Однако при сварке Си, Ni, Мо и некоторых высоколегированных сталей. содержащих азот, он может применяться в качестве защитного газа. Наиболее широкое применение при сварке нелегированных и низколегированных сталей находит активный газ С02 как в чистом виде, так и в смесях с Аг и 02. Этот окислительный газ применяется только в сочетании с проволоками, содержащими раскислители Мп, Si и др.

Применение 02 в смесях с Аг стабилизирует перенос электродного металла, делает его мелкокапельным и улучшает формирование шва (понижает выпуклость валика), что объясняется уменьшением сил поверхностного натяжения расплавленного металла.

Сварочный газ — что это такое? В это понятие входят все газы, применяемые при сварке. Сварочный газ – это как защитные газы, предохраняющие металл сварочной ванны от контакта с кислородом воздуха, так и активный газ для газовой сварки.

Область применения для полуавтоматов

При электродуговой сварке полуавтоматическим аппаратом облако защитного газа необходимо предотвратить контакт расплавленного металла в сварочной ванне с кислородом, азотом и водяными парами, содержащимися в атмосферном воздухе. Такой контакт приводит к образованию окислов и других нежелательных соединений, ухудшающих качество шва, ведущих к образованию пористости, трещин и других дефектов. Облако защитного газа вытесняет воздух из рабочей зоны и надежно закрывает ее. Газ необходимо постоянно подавать в рабочую зону.

Электродуговая сварка в облаке защитных газов используется для практически всех металлов и их сплавов — от черных до цветных, легких, таких как алюминий или магний, и редкоземельных.

Такую технологию используют как на промышленных предприятиях, в полуавтоматических и автоматических агрегатах, так и в небольших ремонтных мастерских. В последнее время оборудование стало доступно и домашним мастерам.

Сущность процесса

Что такое сварка в защитных газах? Для нее необходимо следующее оборудование:

- сварочный полуавтомат;

- баллон с газом; ;

- шланг для подачи газа, объединенный с электрическим кабелем и системой охлаждения горелки.

Может применяться и другое вспомогательное оборудование.

В качестве источника тока для сварки, выполняемой в среде защитных газов можно использовать как устаревший сварочный выпрямитель, так и современный инвертор. В составе аппарата смонтирован механизм подачи сварочной проволоки, служащей присадочным материалом.

Электродом служит сварочная проволока, на которую подается напряжение. Между ее кончиком и металлом заготовки разжигается электродуга. Ее тепло плавит металл, образуется сварочная ванна. Через сопло горелки подается защитный газ, закрывающий рабочую зону от контакта с кислородом, азотом и водяными парами воздуха.

При перемещении горелки сварочная ванна перемещается вслед за дугой, расплавленный металл, остывая и кристаллизуясь, формирует шов. Производительность процесса в несколько раз перекрывает общемашиностроительные укрупненные нормативы времени, отведенные на ручную дуговую сварку.

Какой газ нужен?

Какой газ и газовые смеси используются в полуавтоматической сварке?

Газ, используемый в качестве защиты, должен быть тяжелее воздуха и сам обладать минимальной химической активностью. Идеальным вариантом являются газообразные инертные элементы, полностью неактивные. Применяются следующие чистые газы:

- Гелий. Применяется для электродуговой сварки цветных металлов, отличающихся высокой активностью, особенно в нагретом состоянии. Цена гелия высока.

- Аргон. Применяется для соединения некоторых цветных металлов и стальных сплавов, включая высоколегированные и нержавеющие. Более доступен по цене, чем гелий.

- Углекислый газ. Не является инертным, но характеризуется низкой химической активностью по отношению к металлам. Широко используется для соединения черных металлов и низколегированных сталей, весьма доступен по цене.

В качестве составляющих газовых смесей применяются:

- Кислород, в небольших количествах добавляется в аргонные и углекислые смеси для улучшения проплавляемости шва.

- Водород, используется в качестве раскислителя (химического восстановителя) при работе с аустенитными нержавеющими сталями.

- Азот, добавляется для повышения устойчивости к коррозии в дуплексных стальных сплавах.

При работе со специальными сталями могут использоваться и другие компоненты смесей.

Газовый состав

При подготовке газовых смесей требуется точно соблюдать нормирование пропорций. Даже малое нарушение заданного состава может привести к значительному изменению свойств и к появлению брака.

Наиболее часто используются такие смеси, как:

- К2: Ar 82% CO2 18%;

- К3.1: Ar 92%, CO2 6% O2 2%;

- К3.2: Ar 86%, CO2 12% O2 2%;

- К3.3: Ar 78%, CO2 20% CO2 2%;

- НП1: He 85%, Ar 13% CO2 1,5%;

- НП3: He 38%, Ar 60% CO2 2%;

- НП2: He 55%, Ar 43% CO2 2%.

Параметры защитных газов для сварочных работ.

Для чего нужны защитные газы при сварке и резке?

В ходе сварочных работ металл нагревается до температуры плавления. В таком состоянии он подвержен влиянию кислорода, азота и водных паров, содержащихся в воздухе. В результате контакта образуются нежелательные химические соединения, ухудшающие прочность и долговечность шва, ведущие к появлению дефектов. Облако защитного газа предотвращает этот контакт и сохраняет высокое качество шва.

Критерии выбора

Защитный газ подбирается исходя из следующих критериев:

- свариваемые материалы;

- толщина заготовок;

- выбранная технология сварки.

Кроме того, обязательно учитывается химическая чистота компонентов смеси и максимальное содержание водяных паров в них.

[stextbox промышленных предприятий предпочитают приобретать готовые смеси у специализирующихся на их производстве поставщиков.[/stextbox]

Технология работ

Технология работ мало зависит от того, какая смесь будет применена. Неизменными сохраняются и сварочные режимы.

Сварочные режимы.

Особе внимание следует уделять соблюдению правил техники безопасности. Необходимо проверить электрооборудование, баллоны, арматуру, шланги. Защитная смесь подается в рабочую область за 10-15 секунд до поджига дуги, чтобы он успел вытеснить воздух и сформировать защитное облако. По окончании шва недопустимо резкое прекращение подачи газа, он должен подаваться еще 10-15 секунд, чтобы конец шва успел остыть и кристаллизоваться под газовой защитой.

Особенности выполнения

Для разогрева заготовки и оплавления кромок применяется тепло сгорания пропана или ацетилена. При сварке различных материалов существуют свои нюансы:

- обычная конструкционная сталь сваривается практически любым газом, для присадочного материала используют низкоуглеродистую проволоку;

- нержавейка требует газов с высокой теплоотдачей и проволоки, легированной Mo, Ni или Cr;

- меди нужно пламя особо большой мощности;

- сваривание латуни осложняется выгоранием легкоплавкого цинка, поэтому в проволоке его должно быть больше, чем в заготовках;

- бронзу сваривают восстановительным пламенем, в присадке повышено содержание кремния в качестве раскислителя.

[stextbox всех металлов необходимо соблюдать баланс между глубоким проплавлением кромок и возможным пережогом.[/stextbox]

Преимущества

Технология имеет следующие достоинства:

- дешевизна оборудования;

- легкость регулировки мощности горелки и прогрева заготовки;

- нет необходимости в электроснабжении.

Схема работы газовой горелки.

К недостаткам технологии относят:

- медленный разогрем заготовки;

- большие энергетические потери;

- трудности автоматизации.

Сложно также проваривать газом заготовки большой толщины. Пропан и ацетилен, используемые для работы, огнеопасны и требуют строго соблюдения требований по безопасностию

Самые востребованные способы

Сварка газовая наиболее часто использует следующие разновидности технологии:

Левая

Не требует высокой квалификации. Применяется для сварки заготовок малой толщины и с низкой температурой плавления.

Правая

Применяется для сплавов с высоким коэффициентом теплопроводности и для заготовок от 3 до 16 миллиметров. Вследствие защитного действия факела горелки качество шва повышается.

С использованием сквозного валика

Метод подразумевает движение факела от расплавления верхней кромки к нижней с накладываем на него слоя металла.

С помощью ванночек

Используется для соединения тонколистовых заготовок. Заключает в последовательном создании миниатюрных сварочных ванн по линии шва. Края ванн перекрываются друг с другом, создавая непрерывную линию шва.

Популярные технологии газовой сварки.

Многослойная

Используется для создания особо ответственных соединений большой толщины. Требует тщательной разделки кромок. Характеризуется высоким расходом сварочных газов. Каждый следующий проход уплотняет шовный материал, образованный при предыдущих проходах.

Сварка окислительным пламенем и раскислением

Применяется при сварке заготовок из сталей с низким содержанием углерода. Чтобы противостоять окислительному действию пламени, используют присадочный материал с высоким содержанием Mn и Si, выступающего в роли восстановителя.

Читайте также:

- Какие статьи включены в уголовное законодательство российской федерации обж

- Существует ли социалистическая правовая семья в настоящее время

- Как называется уступка во мнениях или действиях обеих сторон

- Прикладное программное обеспечение можно разделить на две группы программ

- Что такое досрочная выплата в ставках