Какой станок осуществляет строгание в одной плоскости и снятие фасок под заданными углами

Обновлено: 29.05.2024

Устройство фуговального станка. На фуговальном станке (рис. 85) строгают прямолинейные детали с двух смежных сторон— под линейку и в угол.

Основными частями фуговального станка являются станина, две чугунные плиты, образующие рабочий стол, ножевой вал (ножевая головка), строгальные ножи, привод.

Каждую плиту рабочего стола при помощи винта можно поднимать или опускать по наклонным направляющим. Вместе с этим плиты перемещаются в горизонтальной плоскости, увеличивая или уменьшая расстояние между ними. Между плитами помещается ножевой вал. Он расположен так, что режущие кромки укрепленных на нем ножей находятся на одном уровне с задней плитой (по отношению к станочнику). Переднюю плиту устанавливают ниже задней на 1,5—2 мм, т. е. на толщину снимаемого слоя древесины.

На концах плит, обращенных к ножевому валу, прикреплены заподлицо с поверхностью плит стальные накладки — губки. Их назначение — защищать концы плит от истирания и отколов, уменьшать зазор между ножами и плитами и осуществлять подпор волокон при срезании стружки.

На рабочем столе установлена направляющая линейка, которую можно передвигать по ширине стола.

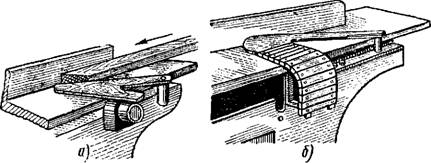

Над ножевым валом устроен предохранительный щит или предохранительная штора, которые при работе отодвигаются обрабатываемой деталью, а после прохода детали под действием пружины вновь закрывают весь вал с ножами (рис, 86),-

Фуговальный станок работает от электродвигателя; передача ременная или непосредственная.

Техническая характеристика фуговальных станков СР5-2 и СФР, имеющих в настоящее время наибольшее распространение:

Диаметр ножевого вала в мм 125 _125

Число оборотов ножевого вала в минуту 2850 5000

Число ножей 4 2

Мощность мотора в кет 2,5 3,5

Станок СР5-2 работает непосредственно от электродвигателя, станок СФР — через привод.

Рис. 86. Ограждения ножевого вала фуговального станка:

А — пружинящий щит; 6 — шюра

Приспособления к фуговальному станку. Промышленность выпускает к фуговальному станку конвейерный механизм для подачи материала и аппарат для фугования и правки ножей на месте установки.

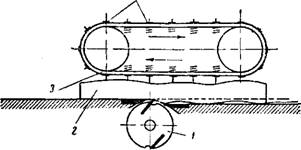

Конвейерный механизм подачи можно установить имеющимися у него колонками на столе любого фуговального станка; нужно только просверлить в столе отверстия под болты, прикрепляющие колонки. Механизм (рис. 87) состоит из бесконечной конвейерной цепи, перекинутой через два барабана, из которых один ведущий. На цепи имеются пружинящие захваты— пальцы: во время движения цепи они сцепляются с обрабатываемыми деталями и продвигают их над вращающимися ножами. Конвейерную цепь можно устанавливать на разной высоте соответственно толщине обрабатываемых деталей. В настоящее время выпускаются фуговальные станки со стационарным конвейером подачи.

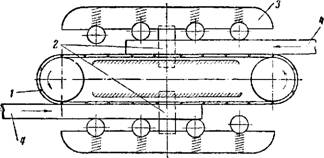

На фуговальных станках с конвейерной подачей можно строгать только широкую сторону детали — пласть. Фугование кромок, гладкое или с отборкой пазов и гребней, производят на кромкофуговальном или автошпунтовальном двустороннем 108

Станке с конвейерной подачей (рис. 88). Конвейер у этих станков поставлен на ребра, с обеих его сторон расположены коробКи с прижимными пружинящими валами.

Рис. 87. Схема конвейерного механизма подачи для

/ — ножевой вал станка; 2 — обрабатываемая деталь; 3 —конвейерная цепь: 4 — пружинящие захваты (пальцы)

Аппарат для фугования и правки строгальных ножей на месте установки. Даже при очень тщательной установке ножей в ножевом валу не удается располо-

Рис. 88. Схема рабочей части кромкофуговального (автошпунтовального) станка:

/ — конвейерная цепь; 2 — ножевые головки; 3 — коробка с пружинящими вальцами; 4 — обрабатываемые детали (вид сверху)

Жить их режущие кромки строго по одной окружности; в радиусах резания получается разница величиной 0,05—0,1 мм. В результате волны на обработанной поверхности оказываются неравномерными, попарно слитыми. Наиболее высоко установленный нож иногда перекрывает все волны, и тогда вместо четырех коротких образуется одна длинная волна. При фуговании и правке ножей, установленных в ножевом валу, разница между радиусами резания уменьшается до 0,03—0,02 мм, благодаря чему строганая поверхность получается более гладкой.

Аппарат для фугования и правки строгальных ножей на месте выпускается как вместе со станком, так и отдельно. В первом случае он откидной, во втором — приставной. Пользуются аппаратом так. Рабочую (точильную) часть аппарата приводят в легкое соприкосновение с лезвием одного ножа на ножевом валу и закрепляют ее в таком положении. После этого аппарат включают и его перемещают по направляющей по всей длине ножа, производя им выравнивание лезвия на определенном расстоянии от центра вала и одновременно правку лезвия. По окончании операции повертыванием ножевого вала подводят под рабочую часть аппарата второй нож и повторяют фуговку и правку. Так один за другим обрабатывают лезвия всех ножей, закрепленных в ножевом валу.

Выпускаемые в настоящее время фуговальные станки отличаются большим числом оборотов рабочего вала, увеличенным количеством ножей, конвейерной подачей, высокой мощностью. В табл. 13 приводится краткая характеристика станков современного выпуска.

Техническая характеристика фуговальных станков современного выпуска

Число оборотов ножевого вала в минуту

Скорость подачи В MjMUH

1ощность лектро - вигателя Кет

Строгание деталей шириной до 200 мм

Под линейку и в угол

То же, шириной до 400 мм

То же, шириной до

600 мм

Строгание под линейку деталей шириной до 600 мм

Механическая 8; 12; 16; 24

Строгание деталей под линейку и в угол

Мок— гладкое и в

Станки СФ-6 и СФА оборудованы съемным аппаратом для фугования и правки ножей; станок СФА, кроме того, оснащен конвейером подачи, 110

Работа на фуговальном станке. При строгании на фуговальном станке с ручной подачей деталь укладывают на рабочий стол по возможности под прямым углом к ножевому валу. Левой рукой материал плотно прижимают к столу близ ножей, правой — дальше от ножей и в таком положении подают материал на ножи. Когда передний конец детали пройдет за ножи, прижимают деталь левой рукой к поверхности задней плиты возле самого ножевого вала. По мере продвижения детали руки переставляют, но с таким расчетом, чтобы нажим на деталь левой рукой происходил по возможности ближе к ножам. Нельзя одновременно переставлять обе руки.

Нажим на деталь должен быть более или менее одинаковым, а подача — плавной, с равномерной скоростью.

Покоробленную деталь укладывают вогнутой стороной вниз, так как на выпуклой стороне она не будет иметь устойчивости, и выстроганная поверхность получится неровной (не под линейку). Сильно покоробленные детали, у которых стрела прогиба больше припуска на обработку, нельзя строгать. Такие детали нужно откладывать для дополнительного раскроя на более узкие или более короткие детали, в зависимости от характера коробления.

Каждую деталь перед строганием быстро, но внимательно осматривают. Детали с пороками, не допустимыми по техническим условиям, в особенности с сучками в местах выработки шипов и проушин и выдалбливания гнезд, откладывают для дополнительного раскроя. Если этого не делать, деталь все равно будет забракована при сборке, а затраченные на такую деталь древесина, труд и время окажутся израсходованными напрасно.

При строгании второй смежной стороны деталь прижимают к столу и к направляющей линейке.

Строгать следует по слою, чтобы избегать излишних задиров волокон. Обычно за один проход снимают слой древесины толщиной 1,5—2 мм. При такой толщине снимаемого слоя деталь обычно выстрагивают за два прохода.

При обработке сосновых деталей рабочий стол станка нужно протирать тряпкой, смоченной керосином, так как пристающая к столу смола затрудняет продвижение деталей. Обрабатываемые детали нужно располагать так, чтобы станочнику не приходилось делать лишних движений. Схема организации рабочего места показана на рис. 89.

Узкие детали при ручной подаче строгают одновременно по нескольку штук. Деталей берут столько, сколько их может захватить рука. При этом не следует касаться пальцами поверхности стола, чтобы не допустить соприкосновения с ножами. Фугование кромок тонких делянок производится, как правило, пачками.

При работе на станке с конвейером детали подают торец в торец.

При строгании узкого материала по мере затупления того или иного участка ножей направляющую линейку передвигают по ширине рабочего стола к другому участку. Это позволяет реже менять ножи из-за затупления и тем экономить рабочее время. Через каждые 1,5—2 часа работы ножи на месте установки в станке подправляют оселком или аппаратом для фуговки и правки. Смену ножей для заточки производят через 48—80 час. (через 6—10 смен) непрерывной работы, в зависимости от ухода за ними в процессе работы.

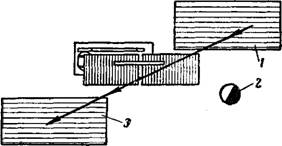

Рис. 89. Схема рациональной организации рабочего места у фуговального станка:

/ — нестроганые детали: 2 — место станочника; 3—строганые детали

По выстроганной стороне детали на фуговальном станке обрабатывают остальные три ее стороны. Поэтому дефекты обработки на фуговальном станке влекут за собой искажение других сторон детали.

Основной возможный дефект строгания на фуговальном станке—непрямолинейность остроганной поверхности. Она возникает в результате слабого или неравномерного нажима на обрабатываемую деталь.

Рис. 90. Толкатель (колодка)

При настройке станка нужно оставлять между ножевым валом и стальными губками самые незначительные зазоры, необходимые только для беспрепятственного вращения ножей, так как в большие зазоры при неосторожности можно попасть пальцами. Кроме того, при больших зазорах получается менее чистое строгание. Защитный щит или штора над ножевым валом должны быть всегда исправны. Строгание коротких деталей нужно производить при помощи толкателя (колодки — рис,90), 112

Дарья Никитина - 17.11.20 (обновлено 18.11.20)

Содержание:

Фуговальный станок PATRIOT WW 160 1.8 кВт

Фуговальный станок PATRIOT WW160 используется в частных мастерских, небольших цехах для обработки заготовок из дерева. Для отвода теплого воздуха из системы в корпусе агрегата располагаются специальные отверстия. Возможность крепления устройства к верстаку или опоре способствует устойчивости конструкции, а также равномерному распределению вибраций. Модель оснащается кожухом для сбора стружки, что позволяет сохранить рабочее место в чистоте.

Фуговальный станок PATRIOT WW 160 1.8 кВт

Достоинства:

- Простота и удобство эксплуатации

- Надежный и прочный корпус с возможностью фиксации

- Долгий срок службы

- Высокое качество сборки

- Не требует сложного технического обслуживания

- Чистота рабочей зоны

Строгально-рейсмусовый станок СТАВР СДСР-2/1700 1.7 кВт

Деревообрабатывающий строгально-рейсмусовый станок Ставр СДСР-2/1700 предназначается для строгания заготовок по плоскости, по ребру, под углом и в размер. Модель активно применяется на различных деревообрабатывающих производствах. Тепловое реле гарантирует защиту агрегата от перегрузки. Подача заготовок осуществляется как автоматически, так и вручную. Длинный сетевой кабель позволяет устанавливать станок не вплотную к розетке. В случае перепада напряжения оборудование автоматически отключается. Стружка выводится в специальный патрубок.

Строгально-рейсмусовый станок СТАВР СДСР-2/1700 1.7 кВт

Достоинства:

- Быстрая остановка

- Легкая установка глубины строгания

- Безопасность

- Точность строгания

- Надежность

Рейсмусовый станок Спец СРМ-2000

Рейсмусовый станок с механической подачей СПЕЦ СРМ-2000 служит для работы на небольших строительных участках или в мелкосерийном производстве. Два ножа из быстрорежущей стали обеспечивают оптимальный результат обработки. Для точной настройки толщины стружки, а также для быстрого и точного строгания имеется хорошо читаемая шкала. Идеально гладкая поверхность стола облегчает процесс подачи заготовки благодаря хорошему скольжению.

Рейсмусовый станок Спец СРМ-2000

Достоинства:

- Мощный двигатель

- Литая платформа

- Безопасность в использовании

- Удобен в использовании

- Долгий срок службы

- Не требует специального обслуживания

Рейсмусовый станок PATRIOT TP 255 1.8 кВт

Рейсмусовый станок PATRIOT TP 255 представляет собой мобильное оборудование, которое служит для строгания деревянных заготовок под заданную толщину. Откидное исполнение удлинителей рабочей стола способствует компактности конструкции. В случае чрезвычайной ситуации остановка агрегата осуществляется максимально быстро, достаточно нажать на красную кнопку. Мерная шкала, которая располагается на передней панели, гарантирует точность выполнения операций.

Рейсмусовый станок PATRIOT TP 255 1.8 кВт

Достоинства:

- Высокая производительность

- Мощный электродвигатель, устойчивый к перегрузкам

- Простота и удобство эксплуатации

- Надежная и прочная станина с возможностью фиксации

- Долгий срок службы

- Не требует сложного технического обслуживания

Рейсмусовый станок КАЛИБР РР-2000/330/210 2 кВт

Электрический рубанок-рейсмус Калибр РР-2000/330/210 применяется в мастерских по деревообработке. Назначение модели - строгание заготовки точно в размер. Стабильная передача усилия на вал осуществляется при помощи поликлинового ремня. Двойная изоляция электродвигателя гарантирует безопасную эксплуатацию станка.

Рейсмусовый станок КАЛИБР РР-2000/330/210 2 кВт

Достоинства:

- Быстрая остановка

- Устойчивое основание

- Антикоррозийное покрытие

- Жесткий корпус

- Простая настройка

Фуговально-рейсмусовый станок ЗУБР СРФ-254-1600С 1.6 кВт

Рейсмусно-фуговальный станок ЗУБР МАСТЕР СРФ-254-1600С позволяет обрабатывать древесину методом строгания по плоскости, по ребру или по заданным размерам. Установка не доставляет сложностей в управлении, смена операций происходит легко и просто. Модель не требует специального технического обслуживания. Ременная передача и защита двигателя от перегрузок способствуют длительной бесперебойной эксплуатации станка. Деталь подается автоматически при этом скорость подачи составляет 6 метров в минуту. Благодаря двум стальным ножам устройство способно работать с древесиной как твердых, так и мягких пород. Гладкая поверхность рабочего стола облегчает подачу изделия в зону реза. Оборудование оснащается аспирационным отверстием диаметром 100 мм для пылеотведения.

Фуговально-рейсмусовый станок ЗУБР СРФ-254-1600С 1.6 кВт

Достоинства:

- Экономичный двигатель

- Надежность

- Литой рабочий стол

- Удобство

- Просторный рабочий стол

- Эффективность

Рейсмусовый станок Энкор Корвет 21 1.5 кВт

Рейсмусовый станок Энкор Корвет-21 служит для строгания заготовок из древесины по толщине в размер, столярной обработки досок, мебельных щитов, брусков и т.д. Оснащён мощным коллекторным двигателем с тепловым реле. Использование ременной передачи делает работу машины тихой и способствует защите от перегрузок. Конструктивная простота, легкость переустановок и технического обслуживания делают станок весьма привлекательным.

Рейсмусовый станок Энкор Корвет 21 1.5 кВт

Достоинства:

- Удобство в работе

- Легкость в работе

- Плавный пуск

- Защитная система

- Комплектация

- Чугунный стол

Рейсмусовый станок Ryobi RAP1500G

Рейсмусовый станок Ryobi RAP1500G используется в столярном деле для строгания древесины. Данная модель оснащена защитным реле - в случае перегрузки произойдет остановка двигателя, через несколько минут можно снова запустить станок. Агрегат оснащается откидными столами для удобства работы. Станок отвечает всем требованиям безопасности и надежности.

Рейсмусовый станок Ryobi RAP1500G

Достоинства:

- Откидные столы

- Наличие лотка для сбора пыли

- Шкала глубины реза

- Наличие стопорных винтов и пластины

- Безопасность

- Яркий дизайн

- Простота эксплуатации

Фуговально-рейсмусовый станок Metabo HC 260 C WNB

Фуговально-рейсмусный станок Metabo HC 260 C WNB используется для деревянных изделий. Подающий механизм облегчает работу оператора. Регулировка по высоте осуществляется легко и быстро. Специальный нож имеет двойной клинок, что значительно улучшает качество обработки. Возможность работы с пылесосом делает работу аккуратной и экономит время на уборке.

Фуговально-рейсмусовый станок Metabo HC 260 C WNB

Достоинства:

- Комплектация

- Безопасность

- Широкий функционал

- Простота эксплуатации

- Удобство

- Устойчивость

- Компактность

Фуговальный станок JET 54A 1.35 кВт

Фуговальный станок JET 54A применяется для прямолинейного одностороннего строгания заготовок из дерева по плоскости и торцу, а также снятия фасок под необходимым углом. Станок отличается высоким качеством производимых работ и долгим сроком службы. Конструкция агрегата изготовлена из чугунного литья, что гарантирует низкий уровень вибрации при работе. Режущие элементы имеют 4 заточенных грани - в случае затупления одной из них достаточно перевернуть элемент и продолжать обработку заготовок. Модель эффективно справляется с фугованием сучковатых поверхностей.

Строгальная обработка металла хоть и является не столь эффективной, как фрезерная, однако все же находит применение для решения узких, специализированных задач. Например, строгальные станки менее энергозатратны, что, несомненно, является их преимуществом.

Существуют различные виды станков и резцов для строгания металла. О том, что собой представляет процесс строгальной обработки металла, по каким параметрам выбрать оборудование, вы узнаете из нашего материала.

Описание строгальной обработки металла

Строгальная обработка является разновидностью механической обработки резанием, при которой за счет возвратно-поступательного движения режущего инструмента происходит срезание поверхности до необходимой формы и размера, при этом обеспечивается шероховатость поверхности, точность размеров и взаиморасположение плоскостей.

В процессе строгальной обработки металла заготовка постепенно перемещается в сторону режущего инструмента, в то время как сам строгальный резец совершает возвратно-поступательные движения в горизонтальной плоскости. Движение резца считается главным.

С каждым поступательным движением строгального резца с детали снимается стружка, толщина которой равна припуску. Толщина, форма и многие другие параметры стружки зависят от материала заготовки и резца, заточки, состояния и размеров режущей кромки.

Внешний вид и форма стружки может многое рассказать о происходящих деформациях во время строгальной обработки металла. С помощью строгания можно производить обработку прямолинейных поверхностей открытого типа либо винтовых.

Рекомендуем статьи по металлообработке

Движение резания (главная подача) при строгальной обработке является цикличным, и съем слоя металла (или другого материала, из которого изготовлена обрабатываемая деталь) происходит во время прямого, а не обратного движения. Строгальная обработка металла относится к низкоскоростным видам механической обработки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резцы изготавливаются из быстрорежущих сталей, обладающих свойством при резком ударном врезании в металлические материалы выдерживать высокие динамические нагрузки, не разрушаясь и не теряя своей геометрической формы заточки лезвийной поверхности. После снятия слоя металла при прямом главном движении резец совершает возвратное движение на холостом ходу, теряя при этом технологическое время. Поэтому такой способ механической обработки не входит в список производительных технологий.

При строгальной обработке режущая поверхность инструмента имеет клинообразную геометрическую форму. При этом прочность и твердость режущего инструмента должны быть выше, чем такие же параметры обрабатываемой детали.

Строгальная обработка металла применяется при работе с пазами, выступами, плоскими поверхностями, при создании рифленых и фасонных поверхностей. Такая технология используется при механической обработке направляющих станин различного металлообрабатывающего оборудования, кромок листов и направляющих штанг, для производства рам и плит. Такой тип станков применяют не только в серийных производствах, но и при выполнении единичных заказов.

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.

Устройство и цифровые обозначения станков для строгальной обработки металла

Оборудование для качественного выполнения строгальной обработки металлов должно состоять из таких основных компонентов, как:

- панель управления;

- поперечины для усиления конструкции, придающие ей необходимую жесткость;

- насосная станция для подачи в зону строгания СОЖ (смазочно-охлаждающей жидкости);

- электродвигатель;

- рабочий стол с Т-образными пазами для закрепления станочных тисков или заготовки;

- механизм перемещения стола и/или суппорта;

- рама портальной конфигурации, применяемая для больших станков, и консольного типа – для малогабаритных;

- суппорт, оснащенный одним или несколькими резцедержателями;

- прочная чугунная станина.

Функцию рабочих перемещений резца в продольно-строгальных станках исполняет кривошипно-кулисный привод. Существует много вариантов его настройки, позволяющих проводить операции с металлом по вертикальной, горизонтальной и даже наклонной плоскостям.

Для изменения скоростей при передвижении подвижных блоков предназначена коробка передач, состоящая из набора нескольких парных шестеренных дисков. При вводе в зацепления вручную либо с помощью программной команды в работу определенной пары за счет изменения передаточного числа появляется другая скорость движения инструмента или заготовки. Выбирая режим резания, необходимо учитывать механические характеристики обрабатываемого металла.

При строгальной обработке металлов малопластичных материалов применяют параметры силового резания с повышенными подачами, а при строгании заготовок, обладающих высокой пластичностью, используют уменьшенные скорости для исключения налипания стружки на режущую кромку резца, уменьшения потерь на трение и снижения температурных деформаций обрабатываемой детали.

Каждый типоразмер станка для строгальной обработки металлов относится к оборудованию, применяемому для обработки плоских поверхностей. Станки общего назначения (как продольно-, так и поперечно-строгальные), специальные и специализированные при этом маркируются особо.

Для такого типа оборудования общий классификационный индекс состоит из четырехзначного буквенно-цифрового обозначения в виде ХХХХ. На месте первого индекса отражается цифра, обозначающая принадлежность оборудования к определенному виду. Группе станков для строгальной обработки металлов присвоена цифра 7.

Следующий цифровой индекс указывает на типы такого оборудования:

- 1 – одностоечные продольно-строгальные;

- 2 – двухстоечные продольно-строгальные;

- 3 – поперечно-строгальные;

Типы резцов для строгальной обработки металла

Усилие на режущий инструмент в процессе резания равняется силе сопротивления металла. Под воздействием этого усилия кромка режущего инструмента проникает в заготовку, срезает слой обрабатываемого металла, что приводит к образованию стружки. Это обусловлено упругопластичными деформациями при сжатии материала, которые приводят к изменению его кристаллической структуры и сдвигам в точке воздействия с учетом максимальных касательных напряжений под определенным углом, который необходимо подбирать с учетом выбранных режимов строгания и свойств металла. Скорость строгания будет зависеть от выбора подачи движения резца и перемещения обрабатываемой детали.

При строгальной обработке металла форма заточки и размеры резца будут существенно влиять на усилия, происходящие в процессе обработки, а значит, на степень износа кромки режущего инструмента и параметры шероховатости и прочности поверхности. С уменьшением угла заточки кромочной поверхности инструмента значительно ухудшится врезание в металлическую структуру металла, увеличатся силы резания, что приведет к снижению качества обработки поверхности, но зато существенно уменьшит изнашиваемость резца.

Резцы также подразделяются по следующим параметрам:

- назначение;

- форма резцовой базовой оправки;

- расположение режущей пластины относительно стержня (существуют право- и левосторонние резцы).

По видам и геометрической форме поверхностей резцы подразделяются на проходные, фасонные, отрезные и подрезные.

В процессе строгальной обработки металла по форме резцы могут использоваться прямые или отогнутые. Первые являются наиболее востребованными, так как ими просто пользоваться, но коэффициент жесткости у них невысокий, поэтому используются они преимущественно для предварительной черновой обдирки металлических заготовок. Кроме этого, при включении оборудования, чтобы не испортить заготовку, необходимо следить за тем, чтобы все движения выполнялись плавно.

Изогнутые резцы более универсальны, их преимущественно используют для выполнения окончательной обработки деталей. Такие резцы могут за одно движение снимать слой металла до 1 мм, а, в отличие от резцов прямого типа, при повышенных усилиях нажима на обрабатываемую деталь изогнутые резцы могут отпружинить, благодаря чему на поверхности исключено появление зазубрин.

Скорость движения инструмента при строгальной обработке металла регулируется с помощью коробки передач, установленной внутри станка и состоящей из нескольких пар шестеренчатых колес. Непосредственное влияние на выбор скорости оказывает плотность обрабатываемого металла.

Первые движения резца при обработке необходимо производить с маленькой скоростью подачи, чтобы избежать резких ударов о заготовку и не испортить деталь и режущий инструмент. При таком виде механической обработке плотных и твердых материалов необходимо применять повышенные скорости. А пластичные и мягкие металлы обрабатываются медленно, чтобы не происходило налипания стружки к кромке режущего инструмента и не возникали температурные деформации детали. Для повышения производительности устанавливают сразу несколько более широких резцов с твердосплавными режущими кромками, что способствует не только ускорению процесса, но и повышению качества при строгании.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также:

- Какое программное обеспечение не соответствует типу остальных

- В чем заключается система обеспечения национальной безопасности российской федерации обж 10

- Кто защищает права автомобилистов в россии

- Дата открытия счета депозита начало диапазона госуслуги что это значит

- Человек который пишет доносы как называется