Какие из элементов режимов резания корректируются по паспортным данным станка

Обновлено: 02.07.2024

Режимы резания оказывают влияние на точность и качество обработанной поверхности, производительность и себестоимость обработки.

Режимы резания – совокупность параметров, определяющих характер протекания процесса механической обработки.

К режимам резания относятся: глубина резания (t), подача (S), скорость резания (V) или частота вращения шпинделя станка (n), сила резания (Р), мощность резания (N).

Глубина резания – толщина слоя материала, удаляемого за один рабочий ход.

Подача – величина перемещения инструмента относительно заготовки или заготовки относительно инструмента в направлении подачи за один оборот, за один рабочий ход или в единицу времени (минуту).

Скорость резания – величина перемещения режущей кромки инструмента относительно обрабатываемой поверхности заготовки в единицу времени.

Частота вращения –число оборотов твердого тела в единицу времени.

Сила резания – усилие, возникающее при резании материалов в контакте заготовка – режущий инструмент.

Мощность резания – это произведение силы резания на скорость резания.

Исходными данными при определении режимов резания являются:

1) материал заготовки и его характеристика (марка, состояние, механические свойства); точность размеров, точность формы, точность расположения поверхностей, требуемая шероховатость, технические условия; требования к состоянию поверхностного слоя (допускаемое упрочнение); вид заготовки, величина и характер припусков на обработку, наличие поверхностной корки;

2) режимы резания выбирают таким образом, чтобы была достигнута наибольшая производительность при наименьшей себестоимости операции. Это требование выполняется при работе инструментом рациональной конструкции (правильно подобранный материал, наивыгоднейшая геометрия, необходимая прочность, жёсткость и износоустойчивость);

3) тип и состояние металлорежущего оборудования (паспорта станков или каталоги);

4) метод обработки;

5) справочная литература.

Различают два метода назначения режимов резания – расчётный и табличный (нормативный). Различие методов только в определении скорости резания (V).

Расчёт режимов резания выполняют в определённой последовательности.

1. Устанавливают глубину резания (t) с учётом припуска и точности обработки.

2. Выбирают режущий инструмент, устанавливают его тип, размер, материал и геометрию заточки в зависимости от:

· вида обрабатываемых поверхностей;

· материала режущей части инструмента.

3. Выбирают рекомендуемую подачу (по справочнику) с учётом метода обработки, глубины резания, мощности станка, материала заготовки и режущей части инструмента, прочности инструмента, точности и шероховатости обрабатываемой поверхности. Рекомендуемую подачу необходимо уточнить по паспорту станка.

4. Выбирают период стойкости режущего инструмента в зависимости от типа и размера инструмента, характеристики заготовки и условий работы.

1. Рассчитывают по формулам скорость резания, как функциональную зависимость от ряда факторов:

где Cv – коэффициент на скорость резания, учитывающий материал заготовки и режущей части инструмента; T – период стойкости инструмента, t – глубина резания; S – подача; D – диаметр инструмента; B – ширина фрезерования; Z – число зубьев фрезы; Kv – поправочный коэффициент на скорость.

При другом методе скорость резания выбирают по таблицам:

2. Определяют частоту вращения либо заготовки, либо инструмента и сравнивают с имеющейся на станке:

3. Определив расчётную частоту вращения, принимают действительную частоту вращения по паспорту станка, ближайшее к расчётному:

Рассчитывают фактическую скорость резания, соответствующую частоте вращения шпинделя станка:

5. Определяют составляющие силы резания, как функциональную зависимость от ряда факторов:

6. Определяют крутящий момент, как функциональную зависимость от ряда факторов:

7. Определяют мощность процесса резания (в киловаттах):

8. Сравнивают рассчитанную мощность процесса резания с мощностью станка. Если мощность станка меньше (недостаточна), то либо изменяют режимы резания, либо выбирают станок большей мощности.

Результаты по определению режимов резания заносят в таблицу (табл. 4.20).

Свидетельство и скидка на обучение каждому участнику

ТЕХНОЛОГИЧЕСКАЯ КАРТА УЧЕБНОГО ЗАНЯТИЯ

Профессиональный модуль: ПМ.04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих. МДК 04.01. Токарь

Курс: 2 Семестр: 4 Группа: ТМ-221 Дата проведения: 25.02.2014 г.

Преподаватель: Лебедева Галина Владимировна

Тема занятия: Методика расчёта элементов режимов резания на токарную обработку

Тип урока: Комбинированный

Цель занятия:

Дидактическая (учебная):

Определить необходимость расчёта рациональных элементов режимов резания при выполнении производственного задания, уметь технически обосновать её для определенных организационно технических условий производства.

Формирование практических навыков составления алгоритма расчёта режимов резания для различных видов обработки.

Выполнить расчёты по определению режимов резания и основного времени.

Развивающая:

Создание условий для развития у обучающихся умений выделять главное, умение анализировать условие задачи, ее решение и полученный результат.

Развитие навыков мыслительной деятельности, включение каждого обучающегося в учебно-познавательный процесс и создание условий для работы каждого в индивидуальном темпе.

Уметь технически грамотно отстаивать свои производственные интересы перед администрацией на рабочем месте, адаптироваться на производстве в современных условиях.

Воспитательная

Воспитание чувства ответственности за выполненную или доверенную работу, которая является основой для расчета заработной платы, планирования основных показателей работы предприятия (количество выпуска продукции, сроки выпуска, расход материалов, режущих инструментов и т.д.).

Межпредметные связи

Обеспечение занятия:

Нормативы режимов резания при работе на станках с ЧПУ.

Детали, заготовки, режущий инструмент, мерительный инструмент- штангенциркуль, образцы шероховатости.

Токарно-винторезный станок ЗИС-50.

Стенды режущего инструмента.

Рабочая тетрадь, для проведения практического занятие № 3.

Таблица расчета для выполнения работы в Excel .

Токарно-винторезный станок 16Е16КП (мастерские)

Этапы занятия

Дидактические задачи этапа

Подготовка обучающихся к занятию.

Обеспечение понимания предстоящей работы.

Создание личной заинтересованности в изучении темы

Приветствие, создание психологической атмосферы занятия. Определяет тему, цели и задачи урока

Включение обучающихся в деловой ритм занятия.

Слушают и записывают

2.Актуализация знаний, практических и умственных умений

Выявление уровня знаний обучающихся, повторение ранее пройденного материала, устранение в ходе проверки обнаруженных пробелов в знаниях. Организация познавательной деятельности

Работа на местах

3. Изучение новых знаний и способов действий

Дать обучающимся конкретное представление о методике расчёта элементов режимов резания на токарную обработку

Выполнение задания по алгоритму

Методика расчета элементов режимов резания на токарную обработку

Практический показ (демонстрация выполненного задания)

Слушают и записывают

Осмысление задания. Выполнение задания

4. Первичная проверка понимания новых знаний и способов деятельности

Первичное закрепление знаний и умений

Вопросы, задачи по закреплению

Осмысление, ответы на вопросы

5. Подведение итогов и результатов урока

Анализ и оценка успешности достижения цели урока

1.Персональный и общий анализ работы

8. Задание на дом.

Закрепление полученные знания и умения

Подготовить формулы для расчёта режимов резания и выполнить расчёты в таблице используя табличный редактор MS Excel

выполнение домашнего задания

Проверка психоэмоционального состояния обучающихся

Проверка эффективности мотивации

Ход занятия

1. Организационный момент

проверяет отсутствующих студентов (староста сообщает об отсутствующих на занятии);

сообщает тему учебного занятия;

постановка цели занятия;

знакомство со структурой занятия.

Целевая установка. Мотивация

2. Актуализация знаний, практических и умственных умений

Назовите виды токарной обработки.

Назовите виды токарных резцов.

Назовите виды заготовок.

Что представляют собой режимы резания?

Глубина резания – слой металла, срезаемый за один рабочий ход

Подача – путь перемещения точки на режущей кромке инструмента, в направлении подачи, за один оборот заготовки.

Скорость резания – перемещение точки на режущей кромке инструмента относительно обрабатываемой заготовки. Скорость резания является функцией частоты вращения заготовки и скорости перемещения резца).

3. Изучение новых знаний и способов действий

Производственные и технологические факторы определяющие необходимость расчета режимов резания.

Для того, чтобы работать производительно, необходимо выпускать как можно больше деталей за определенный период времени. Время на изготовление детали зависит, от типа оборудования, скорости резания, подачи, глубины резания, режущего инструмента, вида заготовки и других факторов. Поэтому, при расчёте режимов мы должны учитывать все условия, при которых будет протекать обработка. Режимы резания должны быть регламентированы для определенных условий при выполнении производственного задания.

Режимы резания: описание и основные параметры. Правила расчета и корректировки скорости, подачи, глубины и силы резания. Необходимые формулы. Зависимость от характеристик оборудования и инструмента.

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

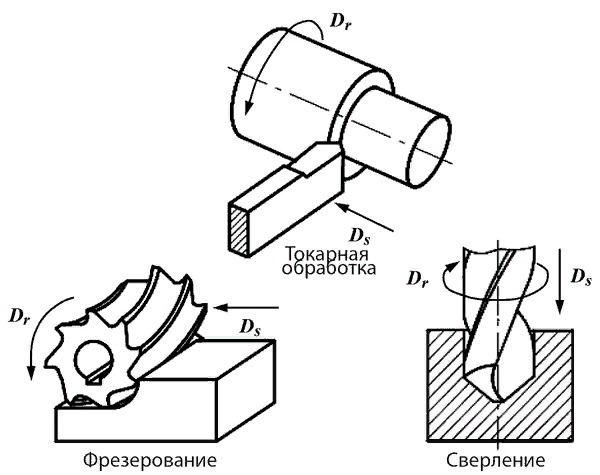

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

Читайте также: