Как обеспечить соосность валов

Обновлено: 02.07.2024

Монтаж машин большой мощности.

Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину и проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости. Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. а.

Прогиб вала: 1 и 2 — подшипники; 3 — уровень Положение валов, соединяемых с помощью полумуфт:

а — до выверки; б — после выверки линии вала; 1…4 — подшипники; 5 — уровень

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую, а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяют по уровню, показанному на рис. и установленному на выходном конце вала.

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то предварительно собирают саму машину в следующей последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники н устанавливают статор. Затем в него заводится ротор, а шейки ротора устанавливаются на подшипники. Схема заведения ротора приведена на рис.

Центровка валов осуществляется, как и в предыдущем случае, но прокладки устанавливаются и под корпус подшипников. После центровки закрепляют корпусы машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины.

Устанавливают дополнительное оборудование, необходимое для работы машины (система охлаждения, смазки подшипников и т.д.), Производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей и заземляют корпус машины. Схема ввода ротора в статор с использованием удлинителя:

а — начало ввода, б — установка ротора на шпалы; в — закрепление стропа на удлинителе; 1 — статор; 2 — удлинитель вала; 3 — ротор Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 — статор; 6 — ротор; 7 — накладка При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для заведения ротора в статор можно использовать деревянные стойки У, на которых установлена балка 2, как показано на рис.

Измерение вибрации электродвигателей

Причины возникновения вибрации

Величина вибрации измеряется на всех подшипниках электродвигателей в горизонтально-поперечном (перпендикулярно оси вала), горизонтально-осевом и вертикальном направлениях.

Измерение вибрации производится:

— в двух первых направлениях — на уровне оси вала;

— в вертикальном направлении — в наивысшей точке подшипника.

Вибрация электродвигателей измеряется виброметрами. Повышенная вибрация, чаще всего, может быть вызвана электромагнитными или механическими причинами.

Электромагнитные причины возникновения вибрации электродвигателей:

— неправильное выполнение соединений отдельных частей или фаз обмоток;

— недостаточная жесткость корпуса статора, вследствие чего активная часть якоря притягивается к полюсам индуктора и вибрирует;

— замыкания различного вида в обмотках электродвигателей;

— обрывы одной или нескольких параллельных ветвей обмоток;

— неравномерный воздушный зазор между статором и ротором.

Механические причины вибрации электродвигателей:

— неправильная центровка электродвигателя с рабочей машиной;

— неисправности в соединительной муфте;

— неуравновешенность вращающихся частей электродвигателя или рабочей машины;

— ослабление крепления или посадки вращающихся частей.

Технические характеристики виброметров

Преимуществами виброметра К1 являются:

— яркий экран, допускающий работу в широком диапазоне температур, до –20 °С;

— малые габариты и вес;

— возможность длительной работы от встроенных аккумуляторов.

Рис. 10. Внешний вид виброметра К1

Виброметр регистрирует сигналы в размерности виброускорения, виброскорости, виброперемещения при помощи встроенного или внешнего датчика. При помощи встроенного вибродатчика виброметр наиболее удобен для простых и оперативных измерений.

— определение состояния подшипников качения на основе расчета эксцесса виброускорения;

— простейший анализатор вибросигналов.

Монтаж.

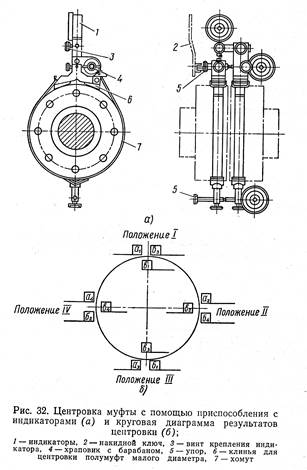

Контроль точности центровки осуществляется по величинам радиальных а и осевых b зазоров в четырех точках, равномерно расположенных по периметру муфты, т.е. при одновременном повороте двух валов через 90°. С этой целью на полумуфтах наносят риски. Разность зазоров аи Ьв диаметрально противоположных положениях валов должна быть меньше допустимых отклонений. Для упругой втулочно-пальцевой муфты наибольшее допустимое отклонение центровки вала в зависимости от частоты вращения составляет:

Частота вращения, об/мин 3000 1500 750 500

Допустимое отклонение, мм 0,20 0,30 0,40 0,50

После центровки валов затягивают болты крепления электрической машины к основанию, проверяют, не нарушилась ли при этом центровка валов и проверяют свободу вращения вала.

Сборка электродвигателей.

Ротор заводят в статор с помощью тех же приспособлений, что и при его выводе. У электродвигателей с щитовыми подшипниками после заводки ротора устанавливают внутренние и наружные щиты.

У электродвигателей 12-го и 13-го габаритов с щитовыми подшипниками обтяжку болтов крепления наружного щита к статору и к капсуле подшипникового узла производят равномерно, чтобы не вызвать перекоса, вызывающего ненормальную работу подшипников. После сборки подшипниковых узлов и установки щитов проверяют вращение ротора: он должен проворачиваться плавно, без задеваний и посторонних шумов. Для предотвращения коррозии и задиров вала, а также для облегчения съема полумуфты в последующий ремонт посадочные поверхности полумуфты и вала перед установкой полумуфты покрываются тонким слоем графитной смазки.

Для посадки полумуфты на вал ее нагревают до 200— 250 °-С в зависимости от ее размеров одной или несколькими ацетиленовыми горелками. Рекомендуется также метод индукционного нагрева. Полумуфта, насаженная на вал, остывая, передает свое тепло валу и подшипнику, что может вызвать перегрев подшипника и вытекание смазки. Для предупреждения этого полумуфту после насадки равномерно по всей окружности охлаждают сжатым воздухом. У электродвигателей с выносными подшипниками после заводки ротора в статор приступают к установке корпусов подшипников и нижних вкладышей под опорные шейки вала ротора. Замеряют зазоры по подшипниковым узлам, натяг крышек подшипников на вкладыши, осевой разбег ротора.

После сборки выносных подшипников проверяют, а при необходимости исправляют, центровку ротора электродвигателя с полумуфтой привода, устанавливая или удаляя подстуловые прокладки и смещая в сторону корпуса подшипников. Затем проверяют горизонтальное положение ротора электродвигателя уровнем, устанавливая его поочередно на обе шейки вала. Проверяют воздушный зазор в четырех точках с обеих сторон электродвигателя. При необходимости выравнивают зазор, смещая статор или изменяя под ним толщину прокладок. Допустимые отклонения воздушного зазора составляют ±10% его среднего значения (при отсутствии дополнительных рекомендаций завода- изготовителя). Проверяют совпадение магнитных осей статора и ротора, которое необходимо для нормальной работы торцевых поверхностей подшипниковых вкладышей. Для этого осевой разбег ротора в обе стороны от положения, которое последний занимает на холостом ходу электродвигателя, должен быть приблизительно одинаков. Это положение ротора, обусловленное совпадением магнитных осей ротора и статора, определяется при работе электродвигателя на холостом ходу, или замерами их взаимного аксиального положения. Эти замеры можно делать при сборке: в собранном на подшипниках электродвигателе со снятыми щитами выставляют активную сталь ротора в аксиальном положении симметрично относительно торцов активной стали статора, что соответствует положению ротора при работе электродвигателя на холостом ходу. Сдвинув ротор в одну и другую сторону до упора, замеряют значения осевого разбега, которые должны быть равны. При большой разнице указанных замеров перемещают подшипники или статор в аксиальном направлении. Устанавливают внутренние щиты, диффузоры и наружные щиты. Проверяют зазоры по вентилятору и валу. Разъемы щитов уплотняют асбестовым шнуром на эмали. Результаты всех замеров заносят в формуляр. Трубопроводы охлаждающей воды подсоединяют к воздухоохладителю, и собирают маслопровод. Плотность фланцевых соединений собранного водо- и маслопровода проверяют подачей воды и масла. Выполняют контрольную прокачку системы маслоснабжения, установив на фланцах напорных маслопроводов перед подшипниками латунные сетки и миткаль. После окончания контрольной прокачки сетки осматривают. При отсутствии механических примесей маслопроводы окончательно собирают. Кабель 6 кВ подключают к выводам электродвигателя, и подготавливают электродвигатель к пробному пуску.

Особенности разборочно-сборочных работ электродвигателей взрывозащищенного исполнения.

Разборка электродвигателей взрывозащищенного исполнения типов ВАО и ВА02 выполняется в следующей последовательности. Снимают полумуфту, кожух наружного вентилятора (со стороны свободного конца вала) и вентилятор. Вывернув термобаллоны термосигнализаторов из обеих отверстий в бобышках подшипниковых щитов, отворачивают гайку 1 (см. рис. 3) со стороны привода. Отворачивают болты крепления наружной крышки подшипника 3 и с помощью отжимных болтов 2 снимают ее и маслосбрасывающее кольцо 1 (рис. 3). С помощью двух болтов 5 отжимают узел взрывозащиты 6 из подшипникового щита 4.

Рис. 3. Разборка взрывозащищенных электродвигателей ВА02:

а — снятие наружной крышки подшипника: б — демонтаж узла взрывозащиты из подшипникового щита: 1 — маслосбрасывающее кольцо; 2, 5— отжимные болты; 3 наружная крышка: 4— подшипниковый шит; 6 — узел взрывозащиты Отворачивают болты, крепящие подшипниковый щит, и демонтируют его. При этом наружное кольцо подшипника со стороны привода вместе с роликами и сепаратором снимается вместе со щитом, а внутреннее кольцо остается на валу. Аналогично разбирают подшипниковый узел со стороны свободного конца вала.

Перед сборкой проверяют состояние резьбы крепежных элементов

Особое внимание обращают на элементы крепления деталей взрывонепроницаемой оболочки корпуса электродвигателя и коробки выводов. На резьбе не допускаются вмятины, забоины, выкрашивание и срыв двух и более ниток

Пружинные шайбы бывшие в употреблении, можно использовать повторно только в том случае, если они не потеряли своей упругости, характеризуемой величиной развода концов шайб, которая должна быть равна двойной или полуторной ее толщине. Сборку электродвигателя производят в последовательности, обратной разборке. Перед сборкой проверяют целость деталей взрывонепроницаемой оболочки, состояние всех обработанных поверхностей взрывозащитных узлов и деталей, на которых не допускаются царапины, вмятины, задиры и другие дефекты. Рис. 4. Проверка центровки роторов электродвигателя и механизма при помощи одной пары скоб:

1 полумуфта двигателя: 2- внутренняя скоба: 3 наружная скоба: 4 полумуфта Перед осмотром удаляют старую смазку со всех взрывозащитных и посадочных поверхностей, а перед сборкой их покрывают тонким слоем консистентной смазки Литол-24. Узлы взрывозащиты также заполняют смазкой Литол-24. При сборке и разборке повреждения взрывозащитных поверхностей не допускаются.

Установка щеточного механизма.

Траверсы щеточного механизма устанавливают по заводским меткам. Правильное положение обеспечивают установкой и регулировкой щеткодержателей на пальцах траверсы или бракетах так, чтобы ось щеток была параллельна оси коллектора. Проверку положения щеток на нейтрали производят индукционным методом при неподвижной машине и полностью пришлифованных щетках. Для этого траверсу устанавливают по заводским меткам, к обмотке возбуждения ОБ (рис. 34) через реостат R подводят постоянный ток от аккумуляторной батареи АБ. Для того чтобы не было пробоя изоляции при размыкании цепи, ток в обмотке не должен превышать 10 % номинального. К зажимам якоря присоединяют магнитоэлектрический милливольтметр на 45 или 75 мВ (желательно с нулем в середине шкалы).

Затем замыкают и размыкают цепь возбуждения, при этом стрелка прибора отклоняется в ту или другую сторону. Траверсу со щетками двигают до тех пор, пока отклонения стрелки не будут минимальными. В начале измерений прибор следует включать на наибольший предел измерения. По мере перемещения траверсы уменьшения отклонения стрелки необходимо постепенно увеличивать его чувствительность. Рекомендуется проверять положение траверсы на нейтрали при нескольких положениях якоря. При этом якорь следует поворачивать в сторону его номинального вращения, чтобы избежать влияния на показания прибора возможного перемещения щеток в щеткодержателях. Нажатие щеток проверяют динамометром; оно должно соответствовать указаниям заводов-изготовителей и зависит от марки щеток. Пришлифовку щеток к поверхности коллектора или контактных колец производят шлифовальной шкуркой, которую протаскивают в направлении вращения ротора (якоря) (в реверсивных машинах протаскивание производят в обе стороцы).

Цепные передачи

Цепная передача состоит из двух цепных колес (звездочек), укрепленных на параллельных валах и соединенных между собой цепью. Приводные цепи по

Рис. 6. Приводные пластинчатые цепи: а — роликовые; б — зубчатые

конструкции бывают пластинчатыми роликовыми (рис. 6а), пластинчатыми зубчатыми (рис. 6б) и др. Цепи подбирают по окружному усилию.

Цепные передачи имеют ряд преимуществ:

· возможность обеспечения значительных передаточных чисел;

· возможность передачи мощности между валами, расположенными друг от друга на расстоянии до 8 м;

· меньшая нагрузка на валы по сравнению с ременной передачей;

· простота укорачивания цепи при ее вытяжке;

· возможность создания быстроходных приводов (рекомендуемая v = 12—15 м/с);

· возможность передачи мощности нескольким валам одним цепным контуром;

· распределение усилий на большее число зубьев, чем в зубчатой передаче;

· достаточно высокий коэффициент полезного действия (0,96—0,98) и др. Разрывное усилие в цепи, Н,

P — расчетная мощность, кВт;

v — окружная скорость, м/с.

Предельная частота вращения (об/мин) меньшей звездочки применительно

к соответствующим втулочно-роликовым цепям

d — диаметр ролика, мм;

Cв— расстояние между внутренними пластинами цепи, мм;

q — масса 1 м цепи, кг;

t — шаг цепи, мм;

Z — число зубьев меньшей звездочки.

В соответствии с nмаксмаксимально допустимая окружная скорость (м/с)

меньшей звездочки для втулочно-роликовой цепи

Шаг втулочно-роликовой цепи (мм)

Минимальное число зубцов для звездочек втулочно-роликовой цепи можно рекомендовать Zмин = 7. Однако это число зубцов можно использовать только для маломощных и тихоходных передач. Для подавляющего большинства передач число зубцов звездочек надо принимать не меньше, чем приведено далее.

Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга.

Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

Радиальное биение вала и полумуфт

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на 8) и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

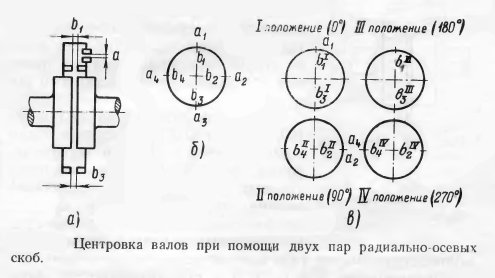

Центровка валов при помощи одной или двух пар радиально-осевых скоб

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

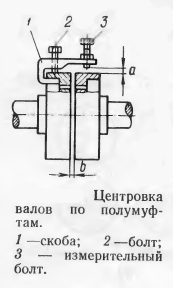

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры - между торцами полумуфт.

В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.

В процессе сборки и монтажа различных механизмов и агрегатов проверяют положение их осей и валов, определяя виды и величины отклонений их сопряжений. Основными видами отклонений валов от правильного расположения, соответствующего совпадению их осей, являются смещение и перекос, показанные на рис. 63. Определение таких отклонений и доведение их до допустимых величин называют определением соосности или центровкой механизмов. Неправильная центровка приводит к вибрации работающих механизмов, увеличению радиальных нагрузок и в конечном итоге — к преждевременному износу и выходу из строя этих механизмов.

Обычно для передачи вращательного движения в машинах применяют полумуфты, насаженные на концах сопрягаемых валов. Поэтому соосность валов проверяют по полумуфтам, а при их отсутствии — по поверхности концов валов. Для грубой проверки соосности валов одинакового диаметра без полумуфт обычно применяют линейку и щуп (рис. 64, а). При более точной установке и при валах разного диаметра пользуются скобой с регулировочным винтом и щупом (рис. 64,6). Замеры производят через 90° поворота вала со скобой. Полуразность показаний щупа при повороте вала на 180° характеризует величину несоосности. Однако для определения вида несоосности (смещение или перекос) пользуются двумя скобами (рис. 64, в) с одновременным поворотом обоих валов. Полуразность отсчетов а и б покажет величины смещения и перекоса. Если валы соосны, то зазоры а и б будут одинаковы в любом положении скоб при повороте обоих валов. Если же при повороте валов на 180° зазор а изменится, значит валы имеют перекос. Если зазор а останется неизменным, а изменится зазор б, значит оси валов смещены.

Рис. 63. Отклонения сопрягаемых валов от соосности

а — валы соосны; б — перекос осей; в — смещение осей; г — перекос и смещение осей

Рис. 64. Схемы выверки валов на соосность

а — щупом и линейкой; б — щупом и скобой с регулировочным болтом; в — двумя скобами; 1 — вал; 2 — линейка; 3 — щуп; 4 — регулировочный болт; 5 — скоба; 6 — хомут

При проверке соосности валов с насаженными полумуфтами добиваются совпадения образующих цилиндрических поверхностей обеих полумуфт и равенства зазоров между их торцами в любом положении валов. Зазоры по диаметру полумуфт называют радиальными, а между полумуфтами — торцевыми или осевыми.

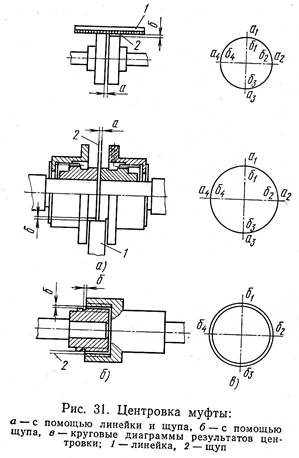

В зависимости от типа и конструкции полумуфт при их центровке применяют различные приспособления. При грубой центровке радиальные зазоры определяют с помощью линейки и щупа (рис. 65, а). В этом случае радиальный зазор б не должен превышать 0,2 мм. Торцевые зазоры измеряют калиброванными клиньями, щупами, микрометрическими скобами или нониусными индикаторами с конической иглой. При точной центровке радиальные б и торцевые а зазоры определяют с помощью скоб, либо простых, либо с регулировочными винтами или индикаторами часового типа (рис. 65, б—г). Скобы закрепляют на полумуфтах с помощью магнитных присосов или хомутов. При использовании простых скоб и скоб с регулировочными винтами изменение зазоров производят щупом при повороте полумуфт через 90°. Запись величин зазоров ведут в круговой диаграмме (рис. 65, д).

Рис. 65. Схема выверки валов на соосность по полумуфтам

а — щупом, линейкой, калиброванным клином; 6—простыми скобами; в — скобами с индикаторами; г — скобами с регулировочными винтами; д — круговая диаграмма; 1 — полумуфты; 2 — валы; 3 — линейка; 4 — скобы; 5 — индикатор; 6 — калиброванный клин; 7— регулировочный винт

Зазоры измеряют четыре раза и за окончательный результат принимают среднее арифметическое этих измерений. Замеры считают правильными, если несколько повторных измерений показали одинаковый результат или разность замеров не превышает 0,02 мм.

Величины допускаемых отклонений радиальных и осевых смещений приводятся в технических условиях на монтаж механизма. При отсутствии этих данных отклонения принимают равными 0,0005 диаметра муфты.

После окончательной выверки на полумуфтах делают отметки, которых строго придерживаются при соединении полумуфт. Соосности полумуфт достигают путем изменения высоты установки подшипников валов или корпусов машин с помощью регулировочных подкладок или перемещением машин в горизонтальной плоскости. При этом одну из частей агрегата, например центробежный насос, принимают за базовую и закрепляют на фундаменте, вторую часть агрегата — электродвигатель — перемещают в нужном направлении, добиваясь установленных допусков на центровку, и также закрепляют на фундаменте, полумуфты соединяют между собой.

Цель работы: ознакомиться с методами центровки валов машин и агрегатов.

Краткие теоретические сведения

Рисунок 1 — Несовпадение осей сопряженных деталей:

а— параллельное смещение (биение по внешней поверхности);

б — перекос (торцовое биение).

Выверка соосности валов — центровка — весьма ответственная операция. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центруемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Способ центровки зависит от конструкции и размеров валов, а также от деталей, насаженных на их концы. Если на стыкуемые концы валов насажены детали, наружные цилиндрические поверхности которых обработаны концентрично посадочным отверстиям (например, полу муфты, шкивы), достаточная точность центровки достигается c помощью линейки. К поверхности детали на конце одного из валов прикладывают жесткую линейку и измеряют расстояние между ней и поверхностью детали на другом валу и расстояние между торцами этих деталей в плоскости линейки на периферии. Если валы не смещены и соосны, то при совместном их проворачивании эти расстояния должны быть постоянны в любом положении.

Для центровки валов некоторых машин применяют специальные индикаторы, обеспечивающие более высокую точность.

Соосность двух валов, соединяемых муфтами или фланцами, проверяется линейкой и щупом (рисунок 2, а и б) или специальными приспособлениями с измерительными наконечниками (рисунок 2, в).

Во всех случаях о величинах смещений и перекосов судят по изменению зазоров, измеряемых в четырех взаимно перпендикулярных положениях. Обычно для этого поворачивают валы на 90°. Если поворот одного или обоих валов затруднен, применяют приспособления с призмами (рисунок 2, г). Призмы упирают или в торец муфты или в специальное опорное кольцо и поворачивают их вокруг вала, производя замеры в четырех взаимно перпендикулярных направлениях.

Рисунок 2 — Проверка соосности валов:

а — линейкой и щупом; б — клиновым щупом; в — измерительными наконечниками, устанавливаемыми на муфтах; г — измерительными наконечниками, устанавливаемыми на призмах на от крытых концах валов.

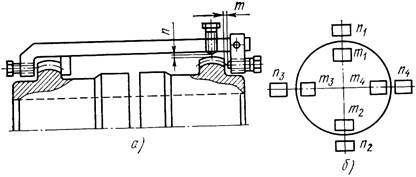

На рисунке 3 показано простое приспособление для центровки валов. Приспособление состоит из центровочных скоб, закрепляемых на концах валов с помощью хомутов. Конструкция хомутов позволяет применять одну и ту же скобу для широкого диапазона диаметров валов. Скобы снабжены микрометрическими винтами (или стрелочными индикаторами), с помощью которых при совместном проворачивании валов определяют их радиальное и осевое смещение. Для этого в нескольких положениях измеряют зазоры между микрометрическими винтами и соответствующими опорами на сопряженной скобе. Измерение проводят в четырех положениях валов (через каждые 90°). Данные замеров записывают в таблицу или на круговой диаграмме. Величину параллельного смещения валов в горизонтальной или вертикальной плоскостях определяют как полуразность радиальных зазоров n, измеренных в соответствующих положениях центровочного приспособления: в вертикальном (n1 и n2) и горизонтальном (n3 и n4). Излом (пересечение) осей центрируемых валов подсчитывают для каждой плоскости как частное от деления разности осевых зазоров m, измеренных с помощью центровочного приспособления, на расстояние между точками замеров.

Положение подшипников или всей машины регулируют с помощью подкладок до тех пор, пока величины зазоров не окажутся постоянными во всех положениях проворачиваемых валов.

Рисунок 3 — Центрирование валов по полумуфтам:

а — центровочная скоба; б — схема производства замеров;

n, n1 – n4 — радиальные зазоры, m, m1 – m4 — осевые зазоры

При проведении центровки вначале устраняют или приводят к допуску параллельное смещение осей и затем — излом (пересечение) осей. Монтаж начинается с редуктора, затем – агрегат (насос, компрессор, вентилятор), в последнюю очередь – электродвигатель, применяя клинья, домкраты, отжимные болты и др.

Допуски на сборку муфт приведены в таблице 1.

Таблица 1 — Допуски, мм, зазоров соединительных муфт

| Муфта | Диаметр муфты, мм | На перекос на 100 мм длины | На параллельное смещение, мм |

| Жесткая | 100 … 300 300 … 500 | 0,08 0,12 | 0,1 0,2 |

| Пальцевая | 100 … 300 300 … 500 | 0,02 0,02 | 0,05 0,1 |

| Сцепная | 100 … 300 300 … 500 | 0,01 0,01 | 0,03 0,02 |

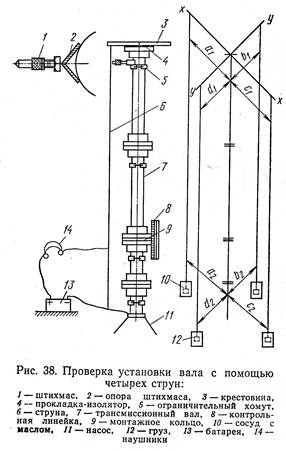

В случае центровки вертикальных валов к существующим способам добавляется способ центровки с помощью крестовин, струн и отвесов.

Таким образом, определение ошибок соосности сводится к нахождению линейных размеров с помощью универсальных инструментов. В таблице 2 приведены данные о точности каждого способа.

Таблица 2 – Способы проверки соосности

| Способ проверки | Область применения | Точность проверки в мм |

| Струной и штихмасом Струной, штихмасом и отвесом Оптическими инструментами: – зрительной трубой и коллиматором – теодолитом Линейкой и щупом Приспособлениями с измерительными наконечниками и щупом Рейсмусом и щупом Индикатором | Поверхности общей протяженностью до 10 м, диаметр свыше 250 мм То же Отверстие диаметром до 100 ммпри расстоянии до 30 — 40 м Отверстие при расстоянии до 30 - 40 м Соединение валов То же Биение сопряженных деталей То же | 0,05 – 0,10 0,08 – 0,12 0,02 0,1* 0,3 – 0,5 0,02 – 0,05 0,3 – 0,5 0,02 |

*Ошибки приведены к 1 мдлины

Ограждение места работ сигналами на перегонах и станциях: Приступать к работам разрешается только после того, когда.

Роль языка в формировании личности: Это происходит потому, что любой современный язык – это сложное .

Историческое сочинение по периоду истории с 1019-1054 г.: Все эти процессы связаны с деятельностью таких личностей, как.

Тема 5. Подряд. Возмездное оказание услуг: К адвокату на консультацию явилась Минеева и пояснила, что.

Различают следующие способы проверки соосности валов:

— с помощью скоб, хомута, рейсмуса или стрелок;

— с помощью индикаторов и т.п.

Наиболее простой способ выверки — линейкой по полумуфтам (рис.31).

Достаточно простым является способ центровки с помощью скобы по полумуфтам (рис.2).

Сборка соединительных муфт начинается с проверки соосности валов. После укладки шпонки и надевания полумуфты измеряют щупом зазор между валом и муфтой, который не должен превышать 0,05 мм. При монтаже пальцевых полумуфт пальцы устанавливают последовательно, проверяя щупом их прилегание к поверхности отверстия в полумуфте. Этот зазор не должен превышать 0,4. 0,6 мм. Полумуфты центрируют с помощью угольника, линейки и поворотных приспособлений. Зазоры проверяют в каждом из четырех положении вала, поворачиваемого от начального положения на 90, 180 и 360° по направлению вращения вала машины (рисунок 2, а). В каждом положении проводят по одному замеру радиального зазора (по окружности полумуфт) и четыре замера осевого зазора (между торцовыми плоскостями полумуфт) в диаметрально противоположных точках.

Допуски на сборку муфт приведены в таблице 4.

Рисунок 2 — Центрирование валов по полумуфтам:

а — центровочная скоба, б — схема производства замеров; n, n1 — n4 — радиальные зазоры, m, m1 — m4 — осевые зазоры

Таблица 4 — Допуски зазоров соединительных муфт, мм

| Муфта | Диаметр муфты, мм | На перекос на 100 мм длины | На параллельное смещение |

| Жесткая | 100 … 300 300 … 500 | 0,08 0,12 | 0,1 0,2 |

| Пальцевая | 100 … 300 300 … 500 | 0,02 0,02 | 0,05 0,1 |

| Сцепная | 100 … 300 300 … 500 | 0,01 0,01 | 0,03 0,02 |

При этом способе линейкой замеряется соосность двух соединяемых валов с полумуфтами. Если оси валов параллельны и сдвинуты только на величину e в вертикальной или горизонтальной плоскости (см. рис. 3а), то следует переместить один из валов так, чтобы линейка плотно прилегала к обеим полумуфтам. Если ось одного из валов имеет перекос на угол φ то угол перекоса зависит от расстояний b1 и b2(рис.3б), угол φ может быть рассчитан по формуле:

Чем больше d, тем больше точность замера. Для достижения соосности необходимо повернуть корпус с валом на угол φ так, чтобы b1 = b2 , при вращении вала, что замеряется щупом.

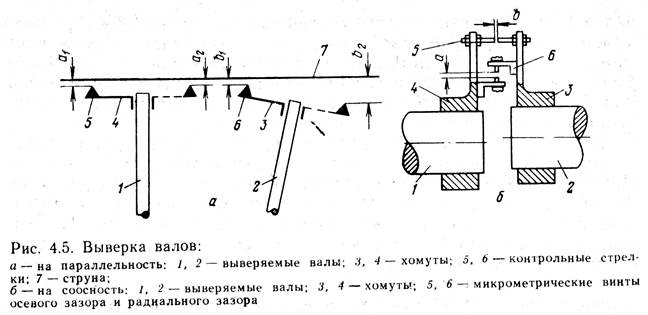

Более точную установку валов сопрягаемых узлов или агрегатов можно выполнять с помощью хомута или рейсмуса или стрелок (рис.4.5).

При проверке с помощью хомута определяют изменение зазора между винтом и валом при повороте вала. Если установленный зазор не меняется, то сопрягаемые валысцентрированы. Составив круговую диаграмму по изменению зазоров в положениях хомута, можно по расстоянию до точек крепления узла определить, в каком направлении и на сколько необходимо переместить узел для центровки. Точность центровки зависит от расстояния между точкой замера и точками крепления узлов и точности замера измерения зазора. Чем больше α, тем с большей точностью можно осуществить центровку. При определении соосности двумя хомутами замеряют зазор между этими хомутами (рис.4.5 б). Вращая один из валов, замеряют изменение зазора. Если зазор не меняется, то валы сцентрированы; если зазор меняется, то величину перекоса можно также определять по круговой диаграмме.

Выверку и центровку валов удобно проводить с помощью стрелок, закрепленных на валах или полумуфтах. Для этого также используют круговую диаграмму. Валы соосны, если зазоры a1; a2; a3; a4 и b1; b2; b3; b4 одинаковы в вертикальной и горизонтальной плоскостях.

Наиболее точно выверку валов можно осуществить с помощью индикаторов (рис.6). Выверка валов здесь анологична выверке с помощью стрелок, но измерение зазоров ведут с помощью индикаторов, что повышает точность выверки.

Наиболее сложно производить измерение агрегатов, валы у которых расположены вертикально, т.е. вертикальных валов (например, вертикального насоса, показанного на рис.38), для центровки таких валов к верхней части валов крепят крестовину 3, к ней четыре струны 6, так, чтобы они располагались попарно во взаимоперпендикулярных плоскостях.

Для натяжения струн к их концам подвешены грузы 12. Вертикальность и соосность валов проверяют замером расстояний a1; b1; c1; d1 в верхней части и a2; b2; c2; d2 в нижней части. Величины этих замеров откладывают на круговой диаграмме. Замеры выполняют с помощью штихмасса, устанавливаемого между валами и струнами.

Отклонения δ по осям x и y могут быть определены по следующим зависимостям:

Абсолютная величина отклонения вала

Валы можно считать выверенными, если относительное отклонение, т.е. отклонение на 1 м длины вала, не превышает 0,02 мм.

Перед сборкой валов и сидящих на них шкивов, шестерен и звездочек с помощью шпоночных соединений проверяют поверхности собираемых деталей и устраняют забоины, заусенцы и задиры. При сборке клинового шпоночного соединения обеспечивают плотное прилегание шпонки ко дну паза вала и зазоры по боковым стенкам. Боковые зазоры между пазом и шпонкой проверяют щупом. Они не должны превышать 0,35 мм при ширине шпонки 12. 18 мм и высоте 5. 11 мм и 0,4 мм при ширине шпонки 20. 28 мм и высоте 8. 16 мм. Посадку призматической шпонки производят легкими ударами медного молотка. Боковые зазоры между шпонкой и пазом не допускаются. Затем насаживают шестерню (шкив, звездочку) и проверяют радиальный зазор между верхней гранью призматической шпонки и основанием паза ступицы насаженной детали. Этот зазор не должен превышать 0,3 мм при диаметре вала от 25 до 90 мм и 0,4 мм при диаметре вала от 90 до 170 мм. Перед сборкой шлицевых соединений тщательно проверяют поверхности и устраняют дефекты, удаляя заусенцы и опиливая острые края. Сопрягаемые поверхности смазывают. Подвижные шлицевые соединения собирают от руки, а жесткие — напрессовыванием детали на вал. После сборки первые проверяют на качку, а вторые — на биение. Наиболее рациональные способы проверки параллельности валов показаны на рисунке 1.

Читайте также: