Что указывается в паспорте предохранительного клапана сосуда наряду с общетехническими требованиями

Обновлено: 18.05.2024

Паспорт сосуда – один из основных технических документов, который обеспечивает как безопасную эксплуатацию сосуда, так и возможность правильного монтажа, наладки, запуска сложного оборудования в работу. Предприятие-изготовитель готовит паспорт сосуда при производстве для каждого конкретного изделия с учётом параметров и характеристик.

Оформление паспорта сосуда под давлением

Разделы, остающиеся незаполненными, заполняет организация, которая приобрела сосуд и собирается запустить его в эксплуатацию. Для этого необходимо:

- Измерить сосуд по факту;

- Выявить отклонения и смещения относительно базовых чертежей сосуда;

- Провести опытные испытания различными средами;

- Организовать периодический ремонт и обслуживание объекта;

- Отслеживать проведение освидетельствования;

- Проверить технологию работы с сосудом на конкретном предприятии в заданных условиях;

- Следить за функционированием предохранительных приборов, КИП, арматуры, других внешних соединений;

- Установить ответственных лиц, которые будут заниматься испытаниями, ремонтом и другими необходимыми процедурами. Все ответственные назначаются согласно приказу руководителя под личную подпись.

Базовую информацию в паспорте сосуда предоставляет изготовитель. Данные находятся в первых разделах и включают:

- Технические характеристики с подробными перечислениями различных рабочих параметров и критериев.

- Описание основных составляющих компонентов с указанием их количества, наименования, материала, из которого они изготовлены.

- Данные о фланцах, штуцерах, крепёжных элементах, крышках с указанием количества элементов, наименования, материалов.

- Информация о приборах и устройствах, обеспечивающих безопасность и контроль эксплуатации сосуда, включая КИП, предохранительные приборы, арматуру.

- Данные о подробных физических и химических свойствах сосуда с детализацией характеристик в обоих разрезах в виде таблицы.

- Карта измерений сосуда, где прописывается фактическая информация о габаритах объекта, его овальность, диаметр, отклонения и степень смещения по сравнению с допустимыми критериями.

- Данные о сварке и контрольных сварных соединениях с указанием подробных сведений, типе сварки.

- Информация об испытаниях контрольных сварных соединений с фиксацией подробных результатов.

- Сведения о других типах испытаний с указанием воздействующих сред, продолжительность и результатах испытаний.

- Термообработка сосуда при условии её проведения. При отсутствии испытаний делается соответствующая отметка.

- Гидравлические испытания при условии их проведения с указанием подробных данных о процессе и результатах.

- Заключение – здесь фиксируется подпись и печать главного инженера и руководителя предприятия, подтверждающие достоверность и точность всей информации из предыдущих разделов.

Требования к паспорту сосуда

Разделы, которые необходимо заполнить на предприятии после приобретения, формируются ответственными должностными лицами, их определяет непосредственно руководитель организации.

Разделы с 13 по 19 заполняются по результатам испытаний и опытных исследований, проведённых непосредственно в пределах предприятия, и включают данные о ремонте, освидетельствовании, месте установки сосуда, особенностях установки, ответственных лиц, которые занимаются эксплуатацией и монтажом сосуда под давлением, данные о регистрации сосуда в Ростехнадзоре.

Непосредственные требования к оформлению паспорта сосуда под давлением включают:

Паспорт сосуда приобретается вместе с сосудом и при передаче новому владельцу обязательно прилагается к непосредственному техническому объекту.

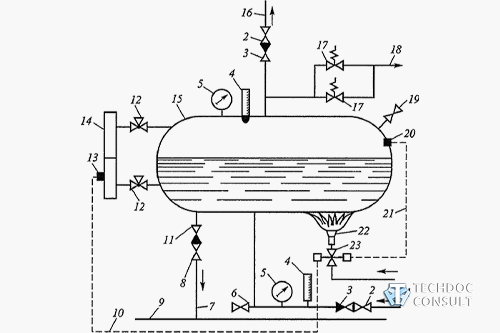

3.4. Требования к предохранительным клапанам сосудов,

работающих под давлением

3.4.1. Защите предохранительными клапанами подлежат сосуды, в которых возможно превышение рабочего давления от питающего источника, химической реакции, нагрева подогревателями, солнечной радиации, в случае возникновения пожара рядом с сосудом и т.д.

3.4.2. Количество клапанов, их размеры и пропускная способность должны

быть выбраны так, чтобы в сосуде не могло создаваться давление, превышающее

расчетное давление более чем на 0,05 МПа (0,5 кг/см ) для сосудов с

давлением до 0,3 МПа (3 кгс/см ), на 15 процентов - для сосудов с давлением

свыше 0,3 до 6,0 МПа (от 3 до 60 кгс/см ) и на 10 процентов - для сосудов с

давлением свыше 6,0 МПа (60 кгс/см ).

При работающих клапанах допускается превышение давления в сосуде не более чем на 25 процентов расчетного.

3.4.3. Конструкция и материалы элементов клапанов и их вспомогательных устройств должны обеспечивать надежность функционирования клапана в рабочих условиях.

3.4.4. Конструкция клапана должна обеспечивать свободное перемещение подвижных элементов клапана и исключать возможность их выброса.

3.4.5. Конструкция клапанов и их вспомогательных устройств должна исключать возможность произвольного изменения их регулировки.

3.4.6. Конструкция клапана должна исключать возможность возникновения недопустимых ударов при открывании и закрывании.

3.4.7. Клапаны следует размещать в местах, доступных для удобного и безопасного обслуживания и ремонта.

При расположении клапана, требующего систематического обслуживания на высоте более 1,8 м, должны быть предусмотрены устройства для удобства обслуживания.

3.4.8. Клапаны на вертикальных сосудах следует устанавливать на верхнем днище, а на горизонтальных сосудах - на верхней образующей в зоне газовой (паровой) фазы. Клапаны следует устанавливать в местах, исключающих образование застойных зон.

3.4.9. Установка запорной арматуры между сосудом и клапаном, а также за клапаном не допускается, за исключением сосудов с пожаро- и взрывоопасными веществами и веществами 1-го и 2-го классов опасности, а также для сосудов, работающих при криогенных температурах. Для таких клапанов следует предусматривать систему клапанов, состоящую из рабочего и резервного клапанов.

3.4.10. Рабочий и резервный клапан должны иметь равную пропускную способность, обеспечивающую полную защиту сосуда от превышения давления свыше допустимого. Для обеспечения ревизии и ремонта клапанов до и после них должна быть установлена отключающая арматура с блокирующим устройством, исключающим возможность одновременного закрытия запорной арматуры на рабочем и резервном клапанах, причем проходное сечение в узле переключения в любой ситуации должно быть не менее проходного сечения устанавливаемого клапана.

3.4.11. Клапаны не допускается использовать для регулирования давления в сосуде или группе сосудов.

3.4.12. Рычажно-грузовые клапаны допускается устанавливать только на стационарных сосудах.

3.4.13. Конструкцией грузового и пружинного клапана должно быть предусмотрено устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы сосуда. Возможность принудительного открывания должна быть обеспечена при давлении, равном 80 процентов давления настройки.

Допускается устанавливать клапаны без приспособлений для принудительного открывания, если оно недопустимо по свойствам рабочей среды (вредная, взрывоопасная и т.д.) или по условиям проведения рабочего процесса. В этом случае проверку клапанов следует проводить периодически в сроки, установленные технологическим регламентом, но не реже одного раза в 6 мес. при условии исключения возможности примерзания, прикипания, полимеризации или забивания клапана рабочей средой.

3.4.14. Пружины клапанов должны быть защищены от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает вредное воздействие на материал пружины.

3.4.15. Масса груза и длина рычага рычажно-грузового клапана определяются, исходя из того, что груз находится на конце рычага.

3.4.16. Клапаны и их вспомогательные устройства должны быть сконструированы так, чтобы при отказе любого управляемого или регулирующего органа или при прекращении подачи энергии на клапан управления была сохранена функция защиты сосуда от превышения давления путем дублирования или иных мер.

3.4.17. Конструкцией клапана должна быть предусмотрена возможность управления им вручную или дистанционно.

3.4.18. Клапаны, приводимые в действие с помощью электроэнергии, должны быть снабжены двумя независимыми друг от друга источниками питания. В электрических схемах, где отключение энергии вызывает импульс, открывающий клапан, допускается один источник питания.

3.4.19. Если органом управления является импульсный клапан, то диаметр условного прохода этого клапана должен быть не менее 15 мм.

3.4.20. Внутренний диаметр импульсных линий (подводящих и отводящих) должен быть не менее 20 мм и не менее диаметра выходного штуцера импульсного клапана. Импульсные линии и линии управления должны обеспечивать надежный отвод конденсата. Устанавливать запорные устройства на этих линиях запрещается. Допускается устанавливать переключающее устройство, если при любом положении этого устройства импульсная линия будет оставаться открытой.

3.4.21. Рабочая среда, применяемая для управления клапанами, не должна подвергаться замерзанию, коксованию, полимеризации и оказывать коррозионное воздействие на материал клапана.

3.4.22. Конструкция клапана должна обеспечивать его закрывание при давлении не менее 95 процентов давления настройки.

3.4.23. Клапан должен быть снабжен не менее чем двумя независимо действующими цепями управления, которые должны быть сконструированы так, чтобы при отказе одной из цепей управления другая цепь обеспечивала надежную работу клапана.

3.4.24. Клапаны следует устанавливать на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

При установке на одном патрубке (трубопроводе) нескольких клапанов площадь поперечного сечения патрубка (трубопровода) должна быть не менее 1,25 суммарной площади сечения клапанов, установленных на нем.

3.4.25. Падение давления перед клапаном в подводящем трубопроводе при наибольшей пропускной способности не должно превышать 3 процентов давления настройки.

3.4.26. В трубопроводах клапанов должна быть обеспечена необходимая компенсация температурных удлинений. Крепление корпуса клапана и трубопроводов должно быть рассчитано с учетом статических нагрузок и динамических усилий, возникающих при срабатывании клапана.

3.4.27. Подводящие трубопроводы должны быть выполнены с уклоном по всей длине в сторону сосуда. В подводящих трубопроводах следует исключать резкие изменения температуры стенки (тепловые удары) при срабатывании клапанов.

3.4.28. Внутренний диаметр подводящего трубопровода должен быть не менее наибольшего внутреннего диаметра подводящего патрубка клапана.

3.4.29. Внутренний диаметр и длина подводящего трубопровода рассчитывается, исходя из наибольшей пропускной способности клапана.

3.4.30. Внутренний диаметр отводящего трубопровода должен быть не менее наибольшего внутреннего диаметра выходного патрубка клапана.

3.4.31. Внутренний диаметр и длина отводящего трубопровода рассчитывается так, чтобы при расходе, равном наибольшей пропускной способности клапана, противодавление в его выходном патрубке не превышало допустимого наибольшего противодавления.

3.4.32. Присоединительные трубопроводы клапанов должны быть защищены от замерзания в них рабочей среды.

3.4.33. Отбор рабочей среды из патрубков (и на участках присоединительных трубопроводов от сосуда до клапанов), на которых установлены клапаны, не допускается.

Читайте также: