Что такое волочение и как его осуществляют

Обновлено: 20.05.2024

Волочение – один из древнейших способов ОМД. Сущность его заключается в протягивании нахолодно прутка через отверстие (очко, волоку), выходные размеры которого меньше размеров исходного сечения заготовки (см. рис.1.4). Способ широко используется в металлургии и металлообработке. Сортамент получаемых изделий включает профили диаметром от нескольких микрон до 100 мм не только круглого, но и самых экзотических форм сплошного или полого сечения из благородных, цветных и черных металлов и сплавов.

Если преследуют только цель повышения точности и улучшения качества поверхности изделия, то такой вид волочения называют калибровкой.

Степень деформации при волочении ограничивается силой волочения, которая не должна вызывать появление напряжений в переднем конце, превышающих 0,5…0,7 предела текучести данного металла. Поэтому единичные вытяжки при волочении составляют всего 1,2…1,3 и редко достигают 1,5.

Сила волочения в большой мере зависит от коэффициента трения. Для его снижения используют смазки (например, мыльная стружка с различными наполнителями).

Большой эффект дает использование роликовых волок вместо монолитных, но из-за сложности их применяют редко, хотя коэффициент вытяжки в таких волоках может достигать 4…5.

Обычно волока состоит из двух деталей – обоймы и собственно волоки (рис. 13.1). Обойму изготовляют из прочной вязкой стали, а волоку – из твердосплавных материалов. Для волочения тончайшей проволоки волоки изготовляют из технических алмазов, а для волочения прутков и труб больших сечений – из инструментальных сталей.

Волока состоит из нескольких участков (рис. 13.1). Средний участок – рабочая или деформирующая зона. Имеет коническую форму. Со стороны входа к ней примыкает смазочная зона тоже конической формы, а с другой стороны – калибрующий поясок, который придает окончательную форму профилю. К смазочной зоне примыкает входная зона, а к калибрующему пояску – выходная зона конической или сферической формы.

Угол рабочего конуса (2a) принимают равным 8…24 о , смазочной зоны – 20…60 о , а входной и выходной зон - 60…90 о . Длина рабочего конуса составляет 0,5…0,7, а длина калибрующего пояска – 0,3…1,0 от диаметра получаемого профиля.

Усилия волочения определяют или опытным путем с помощью силоизмерительных приборов (например, динамометров), или аналитически.

Волочильные станы. Основные элементы – волочильный инструмент и тянущее устройство. Используют два основных типа станов: с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические) и с наматыванием на барабан (барабанные станы).

Первые используют для профилей, которые невозможно смотать из-за их размеров или формы.

Цепной стан состоит (рис. 13.3.) из станины 3, бесконечной цепи 2, тележки с захватом 4, стойки для крепления волок 5, двигателя с передаточными устройствами 1.

На современных станах можно одновременно протягивать до 10 прутков со скоростью до 2 м/сек., тянущее усилие до 1,5 МН. Длина изделий ограничивается размерами станины и обычно составляет до 15 м (максимум до 50 м).

Барабанные станы в зависимости от количества волок, через которые последовательно протягивают металл, подразделяют на однократные и многократные.

Однократные используют для волочения прутков, фасонных профилей и труб. Ось барабана - вертикальная или горизонтальная. Барабан является и тянущим, и намоточным устройством. Во избежание искажения формы профиля при намотке диаметр барабана должен в 30…40 раз превышать диаметр сматываемого изделия (до 3 м). Сила волочения до 100 КН, скорость волочения – до 4,5 м/сек.

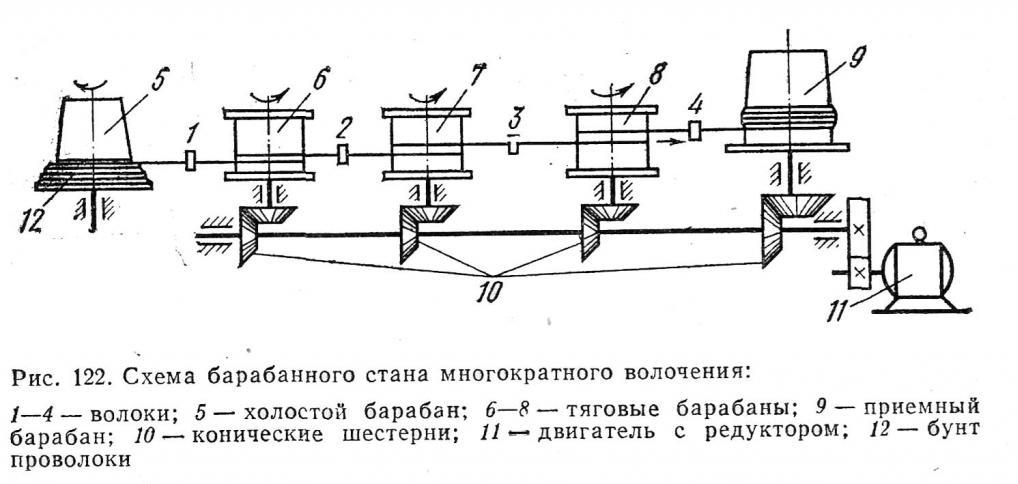

Принцип работы станов многократного волочения (рис. 13.4) заключается в одновременном протягивании заготовки через несколько последовательно расположенных волок. При выходе из одной волоки конец металла наматывается на барабан, а затем – сматывается с него и через систему направляющих роликов поступает в следующую волоку и т.д. Применяют главным образом для волочения проволоки. Кратность волочения определяют по числу волок (6…9 и более). Скорость волочения до 20 м/сек.

Основные технологические операции при волочении.

Поступающая на волочение заготовка может иметь разную структуру и механические свойства по длине, что негативно сказывается на условия волочения. Поэтому подготовка металла к волочению начинается с термической обработки.

1. Термическая обработка заготовки предназначена для гомогенизации структуры и повышения пластических свойств. В зависимости от материала применяют отжиг, нормализацию, закалку с отпуском и патентирование.

Наиболее широко применяют патентирование при подготовке катанки из углеродистых сталей. Обеспечивает получение мелкозернистой сорбитной структуры металла. Состоит в нагреве заготовки до температуры аустенизации и охлаждении в свинцовой (соляной) ванне при температуре 450…500 о С. Процесс осуществляется в непрерывном режиме.

2. Удаление окалины с поверхности заготовки осуществляют химическим или механическим путем. Травление производят в непрерывных травильных агрегатах в растворах серной или соляной кислот. При механическом способе окалину чаще удаляют путем многократного изгиба в двух плоскостях с последующей обработкой металлическими щетками.

3. После травления поверхность заготовки тщательно промывают в горячей и холодной воде под давлением примерно 1 МПа.

4. Нанесение подсмазочного слоя. Для лучшего удержания смазки на поверхность заготовки наносят тонкий слой различных материалов: гидрата окиси железа (операция желтения), меди (меднение), извести (известкование), фосфатов Fe, Mn и др. (фосфатирование).

5. Сушка бунтов в камерах при температуре 300-750 о .

6. Волочение. Обжатие за проход 10…30%, суммарное 75…85% для стали и до 95% для цветных металлов.

Если при достижении предельного обжатия не получен заданный размер проволоки, проводят повторное волочение с выполнением всех подготовительных операций.

7. Отделочные операции: термическая обработка, правка, шлифовка, полировка, нанесение защитных покрытий (цинкование, лужение, алитирование, эмалирование, лакировка и пр.) в зависимости от назначения изделий.

Инструмент, деформирующий металл при волочении, называется волоком. Сама процедура обработки используется уже достаточно давно. Применяется она в том случае, когда необходимо уменьшить поперечные параметры заготовки, а также ее диаметр.

Заготовки для волочения

Чаще всего волочение применяется для того, чтобы изготовить разнообразные металлические заготовки. Это могут быть профили с большим или же средним сечением, а также разной формы. Использовать такую процедуру обработки рекомендуется лишь в том случае, если ширина и толщина изначальной заготовки имеют соотношение не более 20.

Кроме этого, волочение металлов также используется и в той ситуации, когда необходимо, чтобы поверхность металла была гладкой и чистой. Чаще всего такие металлические изделия, как профили с большим или же средним сечением, могут быть вытянуты максимум до 6 метров. Волочение металла актуально для изделий с малым сечением и длинной протяженностью заготовки, соотношение между которыми, составляет не более 12. Под такими изделиями обычно понимают проволоки из меди, стали, алюминия. Применение такой операции, как волочение, дает возможность изготавливать проволоку с диаметром до 8 миллиметров. Здесь важно добавить, что если речь идет об обработке проволоки, то после операции волочения обязательно проводится дополнительная обработка. Это может быть дополнительное растяжение на специальных приспособлениях или погружение в специальные составы.

Третий и последний вариант заготовок - это трубы с любой формой и сечением. Волочение металлов особенно эффективно в том случае, если нужно изготовить полые конструкции. Дело в том, что этот метод позволяет выпускать тонкостенные по диаметру (0,3-0,4 мм) трубные изделия.

Суть процесса

Суть данного метода заключается в следующем. Металлические заготовки в виде полос или же сталь полосового типа с одинаковым сечением подают на станок волочильного типа. Оборудование имеет определенный канал, после прохождения которого, изделие приобретает нужную геометрическую форму и размер.

Каналы либо достаточно близки по диаметру, либо точно такие же по диаметру, как заготовки. Здесь важно отметить, что во время обработки металлов волочением, изделие не сужается сразу до нужных параметров. На протяжении всего канала от его входа к выходу диаметр постепенно уменьшается и только на самом выходе он равен тому показателю, который требуется получить в итоге. Здесь важно отметить, что поперечное сечение материала, которое и подвергается протягиванию, всегда будет больше, чем поперечное сечение канала самого оборудования. Именно за счет этой разницы и осуществляется эффективное изменение параметров.

Выполнение процедуры

Здесь нужно обратить внимание на несколько нюансов. Для начала важно знать, что обработка металлов давлением (волочением) осуществляется на специальной установке, которая называется волочильным станом. Прежде чем приступить к процедуре протягивания, необходимо заострить торец заготовки. Процедура должна выполняться таким образом, чтобы изделие без каких-либо проблем могло проникать в канал станка и при этом выходить на небольшое расстояние в том месте, где оно заканчивается. Конец, который "выглядывает", фиксируется прибором, входящим в состав волочильного стана. После этого и стартует сам процесс.

Виды операции волочения

Прессование и волочение металлов, как и любая другая операция, имеют несколько видов исполнения:

- Чистовое и черновое протягивание заготовки. Естественно, что если выполняется чистовая протяжка, то она же станет и финальной. Это значит, что на выходе изделие будет иметь необходимые параметры, сечение и так далее. Черновое протягивание еще называют заготовительным.

- Волочение может быть многониточным и однониточным. Здесь все довольно просто и понятно, при первом способе можно протягивать сразу несколько заготовок, а точнее, до восьми за один раз. Единственное, на что стоит обратить внимание, так это на то, что количество нитей всегда должно быть четным, то есть, 8, 4, 2.

- Есть процесс волочения металла, который именуется мокрым. В таком случае необходимо применять мыльную эмульсию. Может быть также и сухая обработка. В таком случае применяется емкость с раствором эмульсии.

- Сама процедура может быть многократной или однократной. Другими словами, здесь учитывается количество протягиваний, которое прошла одна и та же заготовка на стане.

Дополнительные способы

Отдельными вариантами выступают горячее и холодное протягивание. Отличие состоит в том, что эти две процедуры могут осуществляться на стане, у которого имеются волоки, продольно вращающиеся по отношению к своей оси, а также на неподвижном варианте оборудования.

Безоправочный метод обработки

Существует достаточно много способов волочения металлов и сплавов, а потому каждый стоит рассмотреть кратко.

Может применяться такой метод, как безоправочное протягивание. Данный метод подразумевает работу с заготовками из таких материалов, как цветные сплавы и металлы, а также различные трубные заготовки. Чаще всего этот метод выполняется при наличии двух волоков. Один применяется для того, чтобы осуществить обжатие по сечению, а второй - для центровки. Недостатком является то, что поверхность при такой процедуре сильно теряет в качестве, а потому метод используется лишь для уменьшения диаметра труб.

Другие способы протягивания

При выполнении операции нужно знать, какие величины характеризуют деформацию металла при волочении. В качестве таких параметров выступают обжатие по толщине заготовки, а также ее удлинение, по отношению к начальному размеру.

Достичь лучшего качества, чем при предыдущем методе обработки можно, если использовать другие варианты:

- Бухтовый. Данная процедура считается достаточно оптимальной, если необходимо обработать трубные заготовки из таких материалов, как медь, латунь, алюминий. Подразумевается протяжка смотанной в бухту заготовки. При использовании метода можно получить тонкостенные трубки с толщиной от 0,2 до 3 миллиметров и сечением от 1 до 70 миллиметров. Олифа, водная эмульсия, растительные или минеральные масла - это обязательные составы, без которых нельзя проводить такую операцию.

- Проведение операции на оправке, которая может быть деформируемая, зафиксированная.

- Один из распространенных методов называется стрежневым. Суть заключается в том, что внутрь заготовки вставляется стержень, выполненный из прочной марки стали. Операция протягивания выполняется вместе с этим стержнем, который удаляется после того, как вся заготовка прошла через волок. Чаще всего изготавливаются капиллярные трубки, сечение которых не более 1 мм.

Возможен также вариант протяжки труб на барабанах, относящихся к трубоволочильной группе, а также на траковых станах, которые снабжены цепями. Выбор способа основывается не только на том, какое оборудование имеется в наличии, а также и на свойствах и виде металла, из которого сделана обрабатываемая заготовка.

Специальные станы для протяжки

Может проходить обработка металла волочением в несколько проходов. Картинка будет представлена для наглядного примера.

Что касается заготовок, то они, чаще всего, из цветного металла и стали. Начальное сечение может быть равно 0,01 мм. Оборудование отличается типом волока, который на нем установлен. Допустим, станы с алмазными волоками применяются только для наиболее тонких изделий. Твердосплавный волок используется для средних и толстых заготовок. Стальное оборудование применяется только для работы с самыми крупными изделиями.

Само по себе устройство станов также может достаточно сильно отличаться. Некоторые из них могут развивать скорость обработки до 50 метров в секунду. Другие могут быть снабжены более чем двумя десятками волоков сразу. Определенные конструкции позволяют работать как со скольжением, так и без него. Барабаны для бухтовой обработки могут быть горизонтальными или вертикальными, может присутствовать электрический привод индивидуального типа или же группового типа.

Варианты протяжки проволоки

На самом деле существует несколько вариантов исполнения даже такой простой операции, как протяжка проволоки.

- Есть вариант, при котором захват проволоки не нужен. Заготовка движется вперед за счет усилия, приложенного с обратной стороны. Называется метод беззабивочным.

- Есть способ, который получил название гидродинамического. В данном случае подразумевается использование оборудования комбинированного типа. В состав такой техники входит насадное кольцо, напорная, а также рабочая волока. Стан приводится в действие от работы насосов с высоким давлением. Проблема заключается в том, что установка, а также использование данного стана, в плане стоимости слишком дороги. По этим причинам используется он только в том случае, если применение других вариантов, более простых, невозможно.

Что можно изготовить на стане

На станах волочильного типа можно без проблем изготавливать прутья квадратной, круглой или шестигранной формы. При этом они будут холоднодеформированного типа. Тут важно отметить, что даже незначительные изменения в технологическом процессе протекания процедуры позволяют изготавливать разные заготовки. Крупные изделия - с сечением более 3 см, мелкие прутки - с сечением менее 2,5 см. наиболее стандартная схема обработки выглядит таким образом: изделие в бухте помещается на стан, а далее выполняется процедура волочения. При стандартной обработке это всегда однократное волочение. После этого конструкция отправляется на автоматическую линию, где обычно и проходит финальную стадию обработки.

Особые виды протяжки

Так как на сегодняшний день технологии развились достаточно сильно, то иногда волочение может быть выполнено по одной из двух инновационных технологий. Первая называется электропластической. Метод основан на принципе того, что если во время протяжки пропустить через заготовку электрический ток, то усилия, требуемые для волочения, значительно снижаются. Используется этот инновационный метод чаще всего при обработке сплавов, которые сами по себе достаточно плохо поддаются любой деформации.

Ультразвуковой метод используется в частности для тех конструкций, которые изначально по своим характеристикам склонны к таким недостаткам, как деформационное старение, а также снижение пластических свойств при нагреве.

Читайте также: