Что положено в основу расшифровки марок углеродистых сталей

Обновлено: 14.05.2024

Углеродистая сталь отличается содержанием углерода до 2,14% без наличия легирующих элементов, небольшим количеством примесей в составе, и небольшим содержанием магния, кремния и марганца. Это в свою очередь влияет на свойства и особенность применения. Она является основным видом продукции металлургической промышленности.

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость - вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

- кипящие;

- полуспокойные;

- спокойные.

Содержание углерода делит сталь на 3 категории:

- заэвтектоидные, в которых количество углерода превышает 0,8 %;

- эвтектоидные, с содержанием на уровне 0,8 %;

- доэвтектоидные – менее 0,8 %.

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Применение

Углеродистая сталь, благодаря своим свойствам, нашла широкое применение в различных отраслях народного хозяйства, особенно, в машиностроении. Использование в конструкторских расчетах способности металла сопротивляться нагрузкам и иметь высокие пределы усталости, позволяет изготавливать из углеродистой стали такие ответственные детали машин, как: маховики, зубчатые передачи редукторов, корпуса шатунов, коленчатые валы, поршни плунжерных насосов, технологическую оснастку для деревообрабатывающей и легкой промышленности.

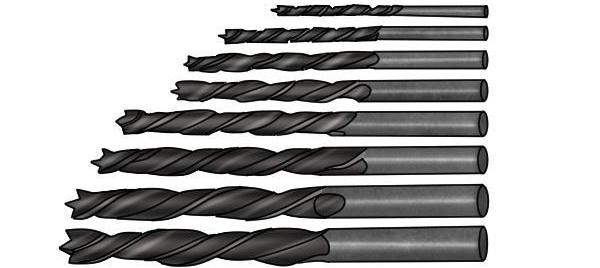

Высокоуглеродистые стали с увеличенным количеством марганца, применяют для изготовления таких деталей, как пружины, рессоры, торсионы и подобные узлы, требующие упругости сплава. Инструментальные сплавы повышенного качества, широко применяют при производстве инструментов, которыми обрабатывают металлы: резцы, сверла, зенковки.

Использование углеродистой стали с низким и средним количеством содержания углерода, нашло применение при возведении металлических конструкций и коммуникаций. Специальные прокатные станы металлургических комбинатов изготавливают, постоянно пользующиеся спросом, различные профили:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Во всех отраслях широко используется листовой прокат, который отличается размерами, качеством и толщиной изготавливаемых изделий.

Используя специфические свойства углеродистых сталей, их применяют в различных областях народного хозяйства. Знание специфики отличий тех или иных сплавов, позволит грамотно и технологично применить требуемый материал в нужном месте.

США

Россия

Украина

Беларусь

Молдова

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода и всегда присутствующие примеси, не содержащая легирующих легируемых элементов. Углеродистая сталь в зависимости от процентного содержания углерода, разделяется на три основных типа:

Данный материал нуждается в термообработке, после которой становится достаточно твердым и прочным чтобы выдерживать достаточные нагрузки в ответственных узлах. Спав применяется в производстве инструмента.

Углеродистая сталь классифицируется как:

- качественная, содержит до 0,035% фосфора и серы;

- высококачественная, содержит до 0,025% фосфора и серы.

Углеродистая сталь марки

Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца.

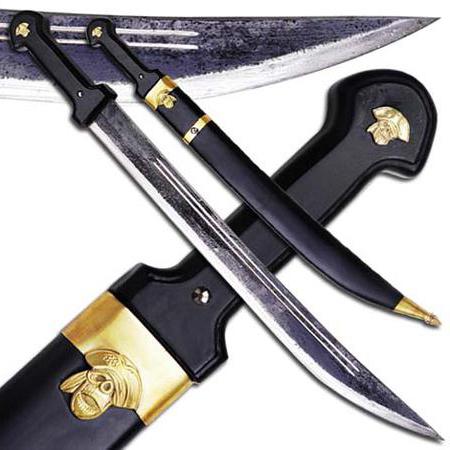

Углеродистая сталь марки имеют малую стоимость и большую твердость и этим отличается от других инструментальных сталей. Износостойкость этих марок и теплостойкость низкая. Углеродистая сталь марки У7, У7А успешно используют для деревообрабатывающих инструментов — топоров, стамесок, долот, также инструментов по металлу — зубила, кузнечные штампы, слесарные инструменты, молотки, кувалды, отвертки, кусачки и др. Марки У8, У8А, У8Г, У8ГА используют для изготовления таких инструментов, которые очень стойкие к разогреву при работе и выдерживают нагрузки вращения- фрезы по дереву, зенковки, пилы продольные, дисковые, накатные ролики и др.

США

Россия

Украина

Беларусь

Молдова

Углеродистая сталь марки У10, У10А служит для изготовления игольной проволоки, также инструмента, который не вызывает нагрева режущей кромки. У13, У13А используют для инструментов, где необходима повышенная износостойкость, лезвия бритвы, хирургические инструменты, инструментов для гравировки металла, камня.

Сталь углеродистая ГОСТ введен для того, чтобы покупатели могли гарантированно купить сталь с определенными свойствами и составом. Если потребитель видит материал, который соответствует ГОСТу, то он точно будет уверен в его качестве. ГОСТ означает определенный стандарт, которому должна соответствовать продукция производителей.

Углеродистая сталь марки имеет различные. Разделение этого материала по маркам обусловлено необходимостью классифицировать его. К примеру, завод выпускает строительные инструменты. Для этого надо применять сталь с высокими прочностными характеристиками. Вот здесь на помощь и приходит система маркировки стали. Производитель уже знает, что определенная марка стали имеет необходимые характеристики, и он сразу покупает ее у поставщика, не тратя каждый раз время на изучение новой прибывшей партии стали.

Сплавы различаются друг от друга по методу создания. Например, сталь углеродистая обыкновенного качества выплавляется в мартеновских печах. После чего материал разливается в крупные слитки. Сталь углеродистая обыкновенная содержит в составе много неметаллических включений. Можно заметить полосатость вдоль направления сечения у данного материала в прокатанном виде.

В мартеновских печах выплавляют качественные углеродистые стали, при этом к процессу производства предъявляются весьма строгие требования. При соблюдении всех норм удается получить материал, в котором мало неметаллических включений. Металлы самого высокого качества получаются в электрических печах. Они отличаются великолепными механическими свойствами.

Сталь углеродистая обыкновенная ГОСТ присвоен 380-2005. Она отлично подходит для создания горячекатаного проката.

Стали углеродистые качества зависят от содержания в них марганца. Существуют сплавы с обычным содержанием марганца (до 0,8 %), а также с большим (до 1,2%). Марганец способствует увеличению прокаливаемости и прочностных свойств стали. Но при этом марганец делает материал менее пластичным и вязким.

Различие легированных и углеродистых сталей

Углеродистые легирующие стали называются так потому, что при производстве в них добавили определенные металлы. Это делается для того, чтобы придать материалу необходимые механические или химические свойства.

Углеродистые и легированные стали имеют одно важное отличие. При создании углеродистой стали используются те же материалы, что и исходное сырье, то есть железо, углерод, а также вредные примеси в виде фосфора и серы. Если же в материал добавлены другие металлы, например, хром или медь, то сплав называют легированным.

Особенности конструкционной стали

США

Россия

Украина

Беларусь

Молдова

Углеродистые конструкционные стали используются при производстве различных механизмов и корпусов машин. Также их применяют для создания элементов строительных конструкций. При производстве машиностроительной техники применяются сплавы, в составе которых присутствует молибден и никель. Эти элементы повышают вязкость сплавов.

Конструкционные стали, которые применяются в строительной сфере, содержат малый объемом легирующих элементов. Их особенность в том, что они обладают отличной свариваемостью.

Методы сварки углеродистых сталей

Нередко используется аргонодуговая сварка неплавящимся электродом. Главной проблемой при выборе данного метода является образование пор. Это связано с малым раскислением основного металла. Чтобы устранить проблему, необходимо уменьшить количество основного металла в наплавленном. От мастера требуется правильно выбрать режим сварки. Работа производится постоянным током прямой полярности.

Качества углеродистой стали

Свойства углеродистой стали значительно улучшаются, когда она подвергается термообработке.

После данного процесса сплав приобретает высокую твердость, прочность, способность реагировать на большие нагрузки, выдерживать высокую температуру при работе режущей кромки. Качества углеродистой стали позволяют ей быть одним из самых востребованных видов стали. Характеристики и свойства материала регулируют при выплавке, соблюдая необходимые нормы процентного содержания элементов сплава. Качества углеродистой стали позволяют успешно сваривать ее, обрабатывать резанием, введенные в нее легирующие элементы изменяют свойства, повышаются механические способности, снижается хладноломкость.

США

Россия

Украина

Беларусь

Молдова

Типы углеродистой стали

Типы углеродистой стали разделяют на:

- А- поставляемую по своим механическим свойствам, которые можно изменить;

- Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

- В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

Типы углеродистой стали по виду обработки выделяют:

- горячекатаная;

- кованая;

- калиброванная;

- круглую со специальной отделкой поверхности.

По степени раскисления:

- полуспокойная;

- спокойная;

- кипящая.

Оставьте свой комментарий Отменить ответ

Сталь 08Х18Н10Т включена в класс легированных, жаропрочных и жаростойких сталей…

Мы проконсультируем вас по любым вопросам!

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Мы проконсультируем вас по любым вопросам!

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

О чем говорит маркировка сталей

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Мы проконсультируем вас по любым вопросам!

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Сталь – продукт черной металлургии, главный конструкционный материал. Из него производят строительную арматуру, металлопрокат различного профиля, трубы, детали, механизмы и инструменты.

Производство стали

Черная металлургия занимается производством чугуна и стали. Чугун – твердый, но не прочный материал. Сталь – прочный, надежный, пластичный, склонный к легированию металл, используемый в литейном производстве, прокатке, ковке и штамповке.

Существует несколько способов выплавки стали:

- Конверторный. Оборудование: кислородный конвертор. Шихта (исходные материалы): белый чугун, стальной металлолом, известняк. Производятся только углеродистые стали.

- Мартеновский. Оборудование: мартеновская печь. Шихта: жидкий чугун, стальной металлолом, железная руда. Универсален как для углеродистых, так и для легированных сталей.

- Электродуговой. Оборудование: электродуговая печь. Шихта: стальной металлолом, чугун, кокс, известняк. Универсальный метод.

- Индукционный. Оборудование: индукционная печь. Шихта: стальной и чугунный металлолом, ферросплавы.

Процессы раскисления

Для стали на завершающем этапе выплавки характерен процесс кипения, на который влияют присущие в ней азот, водород, окиси углерода. Такой сплав в затвердевшем состоянии имеет пористую структуру, которая убирается прокаткой. Он мягкий и пластичный, однако недостаточно прочный.

Процесс раскисления заключается в деактивации кипящих примесей путем ввода в сплав ферромарганца, ферросилиция, алюминия. В зависимости от количества остаточных газов и раскислительных элементов, сталь может быть полуспокойная или спокойная.

Готовую сталь требуемой степени раскисления разливают в изложницы для кристаллизации и использования на последующих технологических этапах изготовления готовой стальной продукции.

Классификация углеродистой стали

Всю сталь, существующую на мировом рынке, можно разделить на углеродистую и легированную. Все марки углеродистой стали разделяются по разным группам классификатора и особенностям обозначения.

Исходя из основных классификационных признаков, выделяют:

- Углеродистые конструкционные стали. В них карбона меньше 0,8%. Они используются для изготовления арматуры, прокатной продукции и литья.

- Углеродистые инструментальные стали, которые содрежат карбон в количестве от 0,7% до 1,3%. Их используют для инструментов, оборудования приборов.

По способам раскисления:

- кипящие - раскислительных элементов (РЭ) в составе меньше 0,05%;

- полуспокойные - 0,05%≤РЭ≤0,15%;

- спокойные - 0,15%≤РЭ≤0,3%.

По химическому составу:

- малоуглеродистые (0,3%≤С);

- среднеуглеродистые (0,3≤С≤0,65%);

- высокоуглеродистые (0,65≤С≤1,3%).

Стали, содержащие углерод в количестве выше 1,3%, не используются в промышленности.

В зависимости от микроструктуры:

- доэвтектоидные - в такой стали углерода в составе меньше 0,8%;

- эвтектоидные - это стали с содержанием углерода 0,8%;

- заэвтектоидные - стали с содержанием углерода свыше 0,8%.

- Обычного качества. Серы здесь содержится меньше 0,06%, фосфора – не больше 0,07%.

- Качественные стали. Они не содержат серы и фосфора больше 0,04%.

- Высококачественные. Количество серы тут не превышает 0,025%, а фосфора – не больше 0,018%.

По основному стандарту марки углеродистой стали распределяют на:

- конструкционные обычного качества;

- конструкционные качественные;

- инструментальные качественные;

- инструментальные высококачественные.

Особенности маркировки конструкционной стали обыкновенного качества

Стали обыкновенного качества содержат: С – до 0,6%, S – до 0,06%, P – до 0,07%. Давайте рассмотрим, как маркируется эта углеродистая сталь. ГОСТ 380 определяет следующие нюансы обозначения:

Цифры от 1 до 6 после обозначения степени раскисления через тире - это категории. При этом первая категория не обозначается никак.

Буквы же М, К в начале марки могут означать металлургический способ производства: мартеновский или кислородно-конверторный. Между прочим, углеродистые стали обыкновенного качества представлены количественным составом марок, примерно в 47 штук.

Классификация конструкционных сталей обыкновенного качества

Углеродистые стали обыкновенного качества разделяются на группы.

- Группа А: стали, которые должны точно соответствовать заданным механическим свойствам. Потребителю они поставляются чаще всего в виде листового и многопрофильного проката (листы, тавры, двутавры, арматура, заклепки и корпуса). Марки: Ст0, Ст1 – Ст6 (кп, пс, сп), категории 1-3, в том числе Ст3Гпс, Ст5Гпс.

- Группа Б: стали, которые должны быть регламентированы необходимым химическим составом и свойствами. Изготавливается литье и прокат, который будет подвергаться дополнительной механической обработке давлением в горячем состоянии (ковка, штамповка). Марки: БСт0, БСт1 (кп-сп), БСт2 (кп, пс), БСт3 (кп-сп, в том числе БСт3Гпс), БСт4 (кп, пс), БСт 6 (пс, сп), категории 1 и 2.

- Группа В: стали, которые должны соответствовать нужным химическим, физическим, механическим и технологическим свойствам. Этой группе присуще разнообразие марок, из которых изготавливается пластичный листовой прокат, прочная арматура для работы в зонах значительных температурных перепадов, ответственные детали (болты, гайки, оси, пальцы поршней). Всю продукцию различного состава, свойств и марок этой группы объединяет хорошая технологическая свариваемость. Марки: ВСт1-ВСт6 (кп, пс, сп), ВСт5 (пс, сп), в том числе ВСт3Гпс, категории 1-6.

Конструкционные стали обыкновенного качества – сплавы, имеющие широкое разноплановое использование в промышленности.

Маркировка углеродистой качественной стали

Содержание углерода в стали названного качества от 0,05% до 0,6%. Выплавка металла этой классификационной группы происходит мартеновским или электродуговым способами. Широкий диапазон углеродного присутствия разнообразит механические свойства: низкоуглеродистые – пластичные, среднеуглеродистые – прочные.

Углеродистые качественные стали имеют в составе S и P не более 0,04%, соответственно.

Маркировка (ГОСТ 1050-88):

Исключения в маркировке

Углеродистые качественные стали в своей маркировке имеют исключения:

- 15К, 20К, 22К – качественные стали, применимы в котлостроении;

- 20-ПВ – углерода – 0,2%, сталь применима в изготовлении труб методом горячей прокатки, в котлостроении и монтаже отопительных систем, содержит медь и хром;

- ОсВ – сталь для изготовления вагонных осей, содержит никель, хром, медь.

Для всех марок качественных сталей характерна возможная необходимость использования термической (к примеру, нормализация) и химико-термической обработки (к примеру, цементация).

Классификация углеродистых качественных сталей

Этот вид углеродистых сталей можно условно разделить на 4 группы:

- Высокопластичный материал, применимый для холодной механической обработки (прокатки), листовой и трубный прокат. Марки - сталь 08пс, сталь 08, сталь 08кп.

- Металл, используемый в горячей прокатке и штамповке, который будет работать в термически агрессивных условиях. Марки - от сталь 10 до сталь 25.

- Сталь, нашедшая применение в изготовлении ответственных деталей, в том числе пружин, рессор, муфт, болтов, валов. Марки - от сталь 60 до сталь 85.

- Стали, требующие надежной эксплуатации в агрессивных условиях (к примеру, цепь гусеничного трактора). Марки сталь 30, сталь 50, сталь 30Г, сталь 50Г.

Также возможно разделить на 2 группы все известные марки углеродистой стали из класса качественных: конструкционные обычные и конструкционные марганецсодержащие.

Применение углеродистой конструкционной стали

| Класс стали по качеству | Марка | Применение |

| обычного качества | Ст0 | арматура, обшивка |

| Ст1 | тавры, двутавры, швеллеры | |

| Ст3Гсп | строительный прокат | |

| Ст5сп | втулки, гайки, болты | |

| Ст6пс | строительные ломы | |

| ВСт4кп | фасонный, листовой, сортовой прокат для прочных конструкций | |

| качественная | Сталь10 | трубы для котлов, штамповки |

| Сталь15 | детали высокой пластичности, кулачки, болты, гайки | |

| Сталь18кп | сварные конструкции | |

| Сталь 20пс | оси, вилки, пальцы, штуцера, патрубки | |

| Сталь50 | зубчатые колеса, муфты сцепления | |

| Сталь60 | шпиндели, шайбы, пружинные кольца |

Углеродистые инструментальные стали отличаются высокой прочностью и ударной вязкостью. Они обязательно подлежат многоступенчатой термообработке.

Содержание углерода в стали: 0,7 – 1,3%. Для качественной – до 0,03%, фосфора – до 0,035%. А для инструментальной высококачественной: серы – до 0,02%, фосфора – до 0,03%.

Марочное обозначение (ГОСТ 1435-74):

- У – углеродистая инструментальная;

- 7 -13 – содержание углерода в ней 0,7-1,3%, соответственно;

- Г – наличие в составе марганца;

- А – высококачественная.

Исключениями из основных принципов маркирования углеродистых инструментальных сталей – материал для деталей часовых механизмов А75, АСУ10Е, АУ10Е.

Требования к углеродистым инструментальным сталям

В соответствии с ГОСТом, инструментальные стали должны соответствовать ряду характеристик.

Необходимые физико-химические и механические свойства: качественные показатели твердости, ударной вязкости, прочности, стойкости к температурным изменениям во время эксплуатации (во время резки, сверления, ударных нагрузок), устойчивость к коррозии.

Заданные технологические свойства:

- стойкость к негативным процессам технологии резания (налипание стружки, наклеп);

- хорошая обрабатываемость точением и шлифованием;

- податливость к термообработке;

- стойкость к перегреву.

Для повышения качественных механических и технологических показателей инструментальные стали подвергают многоступенчатой термообработке:

- отжиг исходного материала перед изготовлением инструментов;

- закалка (охлаждение в растворах солей) и последующий отпуск готовых изделий (в основном, низкий отпуск).

Полученные свойства определяются химическим составом и полученной микроструктурой: мартенсит с цементитными и аустенитными включениями.

Использование углеродистых инструментальных сталей

Применяются описываемые стали для изготовления всевозможных инструментов: режущих, ударных, вспомогательных.

- Сталь У7, У7А – молотки, зубила, топоры, стамески, кувалды, долота, рыболовные крючки.

- Сталь У8, У8А, У8Г – пилы, отвертки, кернеры, зенковки, фрезы, плоскогубцы.

- Сталь У9, У9А – слесарный инструмент, инструмент для резки по дереву. У11, У11А – рашпили, метчики, спиральные сверла, вспомогательный инструмент для штамповки и калибровки.

- У 12, У12А – развертки, метчики, измерительные инструменты.

- У13, У13А – напильники, бритвенные и хирургические инструменты, штамповочные пуансоны.

Рациональный выбор марки углеродистой стали, технологии ее термообработки, понимание ее свойств и особенностей – залог длительной службы производимых, обрабатываемых или используемых конструкций или инструментов.

В эту группу входит обширный перечень сталей. Они не содержат дорогостоящих и дефицитных легирующих компонентов и поэтому малозатратны в производстве. Благодаря ценовой доступности и универсальным физико-механическим свойствам углеродистые марки являются общедоступными и широко применяются для производства металлопроката и востребованы в строительстве, инжиниринге и сельском хозяйстве.

Определение

Углеродистая нелегированная сталь – сложный железоуглеродистый сплав, в котором доля углерода составляет от 0,06 до 0,62%. В ней отсутствуют специально введенные легирующие элементы, но присутствуют раскислители и технологические примеси. В целом количество других компонентов, кроме железа (Fe) и углерода (С), лежит в пределах 0,8…1,5%.

На углеродистые стали классификация предполагает разделение сразу на несколько групп. При этом категории охватывают различные марки сталей со схожими качествами и технологическими характеристиками, что упрощает выбор на практике и позволяет потребителю более грамотно ориентироваться в широком и разнообразном марочном ассортименте.

Классификация углеродистых сталей по количеству углерода

Как химический элемент, углерод существенно влияет на ключевые технологические характеристики сталей. И на основе его массовой доли их классифицируют на:

- низкоуглеродистые. Содержат углерод в количестве менее 0,25%. Они хорошо свариваются, флокенонечувствительны и не склонны к отпускной хрупкости. Пластичны, но менее прочные и более мягкие. Для улучшения их механических свойств термическая обработка не используется;

- среднеуглеродистые. Содержат углерод в пределах 0,3…0,6%. Отличаются невысокой прокаливаемостью и средними параметрами прочности, пластичности и свариваемости. Могут закаливаться с последующим отпуском;

- высокоуглеродистые. В них концентрация углерода превышает 0,6%. Имеют высокую твердость, ударную вязкость и износостойкость. Отличаются низкой пластичностью и считаются трудносвариваемыми.

На углеродистые стали классификация и маркировка несложная, но все же простому потребителю достаточно сложно в ней ориентироваться. Главное запомнить, чем больше содержание углерода, тем выше номер марки стали.

Классификация по способу раскисления

Процесс раскисления стали является важным технологическим этапом, определяющим зерно и однородность металлической структуры. Он тесно связан с дегазацией расплавленного метала и основан на введении раскислителей – кремния, марганца и алюминия. Когда остывание в изложницах происходит спокойно и без активного выделения газов, напоминающего кипение, это минимизирует концентрацию газов и неметаллических включений в металле.

По степени раскисления углеродистые стали разделяются на три вида:

- кипящие. Менее качественные и наиболее дешевые марки. Проявляют наибольшую склонность к старению, а также к трещинообразованию после сварки;

- полуспокойные. Раскилены не до конца и поэтому по своим параметрам и качеству занимают среднее положение между кипящими и спокойными сталями;

- спокойные. Являются наиболее раскисленными и качественными, так как отличаются мелкозернистой структурой и химической однородностью. Более дорогие, но по сравнению с кипящими и полуспокойными обладают лучшими технологическими характеристиками и более высокими механическими свойствами.

Классификация по качеству

Нелегированная сталь разделяется на марки обыкновенного качества, качественные и высококачественные. Классификация выполняется на основе качественных характеристик металла, которые в основном формируются на стадии выплавки и определяются содержанием вредных технологических примесей фосфора (P) и серы (S).

Классификация по назначению

Углеродистые конструкционные стали характеризуются довольно хорошими механическими свойствами, которые определяются путем проведения стандартных испытаний, и отличаются конструктивной прочностью. Они предназначены для штучного и массового изготовления сварных и сборных металлических конструкций и для производства различных деталей машин и агрегатов.

- литейные. Используются для изготовления отливок;

- котельные. Их целевое назначение – детали и конструктивные части котлов, арматуры и сосудов, работающих под давлением;

- автоматные. Отличаются улучшенной обрабатываемостью, легко поддаются резанью и снижают износ инструментальной оснастки. Поэтому их широко используют для автоматизированного производства деталей на универсальных и специальных станках.

Инструментальная углеродистая сталь применение имеет более специфическое и характеризуется высокой твердостью, теплостойкостью и износостойкостью. Такие марки содержат углерод в пределах 0,7…1,5% и могут использоваться для изготовления режущего и измерительного промышленного и лабораторного инструмента, штамповочной оснастки и пробойников.

Углеродистые стали обыкновенного качества на основе гарантируемых характеристик и с учетом характера применения классифицируются на следующие категории: стали группы А (Ст0…Ст6) поставляются по механическим свойствам, стали группы Б (БСт0…БСт6) – по химическому составу, стали группы В (ВСт1…ВСт5) – по механическим характеристикам и химсоставу.

Состав и характеристики

Исходя из определения что такое углеродистая сталь понятно, что основными элементами в ее составе являются железо (Fe) и углерод (C). Кроме основных технологических характеристик они обуславливают ее склонность к коррозии и ржавлению – основной недостаток. Но на механические свойства нелегированных марок влияют и другие компоненты, входящие в состав. Конечно, их действие проявляется не столь значительно, как в легированных сталях, тем не менее они также в определенной степени влияют на качество и свойства сталей.

Таблица 1 – Перечень основных компонентов углеродистых сталей

Химический элемент

Свойства

Основной элемент. В углеродистых сталях его массовая доля превышает 98%.

Определяет ключевые технологические характеристики. Его количество и допустимые отклонения от нормы строго контролируются стандартами для разных классов сталей. Углерод (С) делает стали удобными в механической и кузнечной обработке. При этом прослеживается прямая зависимость между его массовой долей и физико-механическими свойствами сплавов. Чем больше содержание углерода, тем ниже пластичность и хуже свариваемость металла. Но параметры прочности и твердости у высокоуглеродистых марок выше.

Основной раскислитель. Количество кремния влияет на качество и твердость металла. В спокойной стали его содержание составляет 0,12…0,30%, в полуспокойной – 0,05…0,17%, в кипящей – до 0,05%.

Аустенизатор и раскислитель. Увеличивает прочность металла и предел текучести, но снижает ударную вязкость.

Увеличивает содержание неметаллических включений и повышает красноломкость. Ухудшает механические и технологические свойства.

Снижает хладостойкость и способствует ржавлению. Ухудшает ударную вязкость.

Карбидобразующий элемент. Улучшает параметры твердости и стойкости к атмосферной коррозии.

Повышает вязкость. Положительно влияет на свариваемость, прочность и стойкость к ржавлению.

Повышает прочность феррита и увеличивает стойкость к коррозии.

Технологическая примесь. Минимизирует параметры ударной вязкости.

Вредный газ. Выступает аустенизатором и снижает усталостную прочность.

Учитывая обширный марочный ассортимент, каждая нелегированная сталь химический состав должна иметь в четко оговоренных соотношениях основных элементов. Поэтому специалисты оперируют сразу несколькими стандартами:

- ДСТУ 2651/ГОСТ 380. По ним изготавливаются и поставляются марки конструкционных углеродистых сталей обыкновенного качества;

- ДСТУ 7809 и ГОСТ 1050. Определяют химический состав и характеристики качественных нелегированных сталей;

- ДСТУ 5952/ГОСТ 1435. Регламентируют технические условия (ТУ) поставок инструментальных углеродистых сталей качественных и высококачественных.

- ГОСТ 977. Описывает ТУ производства и поставок литейных сталей.

Обозначение и маркировка

В мировой практике используется несколько систем маркировки сталей. В Украине и в странах СНГ принята общая буквенно-цифровая система маркировки.

Читайте также: