Что осуществляет изменение частоты вращения ведомого вала

Обновлено: 04.07.2024

общем случае в машине можно выделить три составные части: двигатель, передачу и исполнительный элемент.

Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют передаточные механизмы (в дальнейшем – передачи), согласуя при этом режимы работы двигателя с режимом работы исполнительного элемента.

Механизм, предназначенный для передачи энергии от двигателя к исполнительному элементу машины с увеличением вращающих моментов за счет уменьшения частоты вращения, называется силовой передачей или трансмиссией.

Оптимальной была бы машина без передачи (например, электрошпиндель), но на практике такое случается редко.

Передавая механическую энергию, передачи одновременно могут выполнять одну или несколько из следующих функций.

Понижение (или повышение) частоты вращения от вала двигателя к валу исполнительного элемента.

2. Изменение направления потока мощности. Примером может служить зубчатая передача заднего моста автомобиля. Ось вращения вала двигателя большинства автомобилей составляет с осью вращения колес угол 90°. Для передачи механической энергии между валами с пересекающимися осями применяют коническую передачу.

3. Регулирование частоты вращения ведомого вала.

С изменением частоты вращения изменяется и вращающий момент: меньшей частоте соответствует больший момент (при трогании автомобиля с места, при съеме стружки большой толщины). Для регулирования частоты вращения ведомого вала применяют коробки передач и вариаторы. Коробки передач обеспечивают ступенчатое изменение частоты вращения ведомого вала, вариаторы – бесступенчатое).

4. Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т.д.).

5. Реверсирование движения (прямой и обратный ход).

Распределение энергии двигателя между несколькими исполнительными элементами машины. Классификация передач

В самом общем виде передачи можно классифицировать по способу передачи движения: передачи трением (фрикционные, ременные); передачи зацеплением (зубчатые, червячные, цепные, винт–гайка); по способу соединения звеньев: передачи с непосредственным контактом (фрикционные, зубчатые, червячные, винт–гайка); передачи гибкой связью (ременные, цепные) (рис. 1.1).

Звено передачи, которое получает движение от машины-двигателя, называется ведущим; звено, которому передается движение, называется ведомым; кроме того, в передачах бывают промежуточные звенья.

Индекс 1 присваивается параметрам, относящимся к ведущему звену, а индекс 2 – к ведомому.

Рис. 1.1. Передачи: а – гибкой связью; б – с непосредственным контактом

Рис. 1.2. Сравнительные размеры различных видов передач с одинаковыми параметрами:

а – зубчатая; б – ременная; в – клиноременная; г – цепная

1.1. Основные характеристики передач

Передаточным отношением называется отношение угловой скорости ведущего звена к угловой скорости ведомого звена. Обозначается буквой i. Передаточное отношение может быть больше, меньше или равно единице.

Передаточным числом передачи называется отношение большей угловой скорости к меньшей. Обозначается буквой и.

Передаточное число не может быть меньше единицы.

В дальнейшем в целях унификации обозначений передаточные отношения и передаточные числа всех передач будем обозначать u, при необходимости с двойным индексом, соответствующим индексам звеньев передачи, т.е., передаточное отношение

Принято в расчетных формулах на прочность деталей машин всегда использовать передаточные числа, т. е. u 1 .

Передачи, у которых угловая скорость ведомого звена меньше угловой скорости ведущего, называются понижающими или редукторами; противном случае передачи называются повышающими или мультипликаторами.

Механические передачи бывают одноступенчатыми и многоступенчатыми. Передаточное отношение ряда последовательно соединенных передач равно произведению их передаточных отношений. Например, для двухступенчатого редуктора

где и12 и34 – передаточные отношения соответственно первой ступени с шестерней 1 и колесом 2 и второй ступени с шестерней 3 и колесом 4.

Передачи выполняют либо с постоянным, либо с переменным передаточным отношением, причем изменение передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование передаточного отношения осуществляется, например, коробками скоростей металлорежущих станков, автомобилей, тракторов. Механизм для плавного изменения передаточного отношения называется бесступенчатой передачей или вариатором.

Вариатором называют фрикционную бесступенчатую механическую передачу, обеспечивающую бесступенчатое, плавное изменение угловой скорости ведомого вала при постоянной скорости ведущего вала.

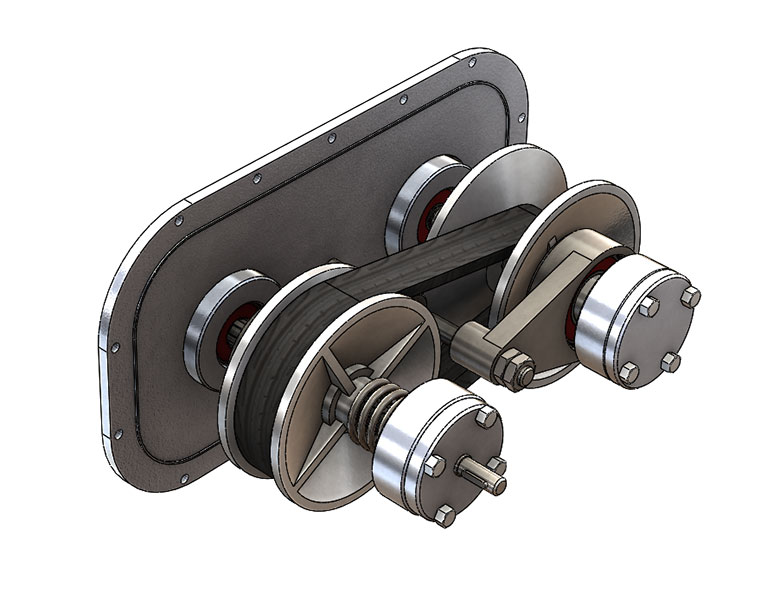

| Вид сбоку | Изометрия | Вид спереди |

Типы вариаторов

Передача вращающего момента в вариаторах происходит за счет сил трения - независимо от типа конструкции, регулирование передаточного отношения, как правило осуществляется путем переноса точек контакта элементов передачи. Рассмотрим несколько основных конструктивных схем вариаторов.

Лобовой вариатор

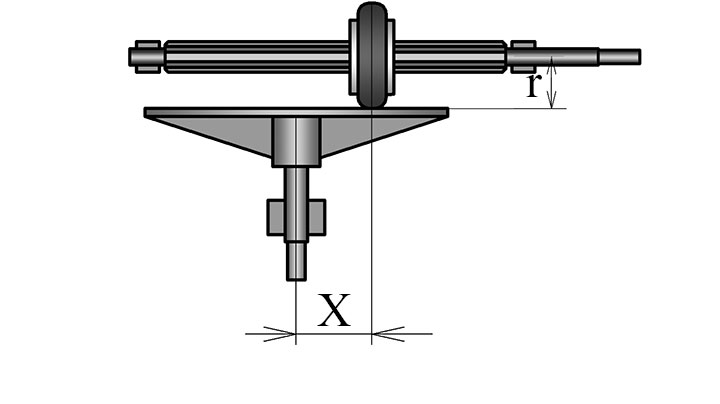

Принципиальная схема вариатора с перекрещивающимися валами (или лобового) показана на рисунке.

Ось ведомого вала перпендикулярна оси ведущего. На ведущем валу закреплен диск. Каток с фрикционными накладками установлен на шлицах ведомого вала. Получается, что каток может линейно перемещаться вдоль оси ведомого вала. Если каток вариатора прижат диску то вращение будет передаваться от ведущего вала к ведомому. Причем соотношение скоростей в вращающих моментов будет зависеть от расположения точки касания.

Чем ближе эта точка к центру тем медленнее будет вращаться выходной вал, и тем выше будет вращающий момент на нем.

- где n1 - частота вращения ведущего вала

- n2 - частота вращения ведомого вала

- X - расстояния от центра ведущего диска до точки касания

- r - радиус ведомого катка

Передаточное отношение вариатора (отношение, угловых скоростей, частот вращения, моментов) можно вычислить по формуле:

Диапазон регулирования лобового вариатора определяется минимальным и максимальным значением Х:

Представленная конструкция вариатора позволяет реализовать изменять и направление вращения ведомого вала. Если точку касания диска переместить в противоположную сторону от центра ведущего диска, то направление вращения ведомого вала изменится.

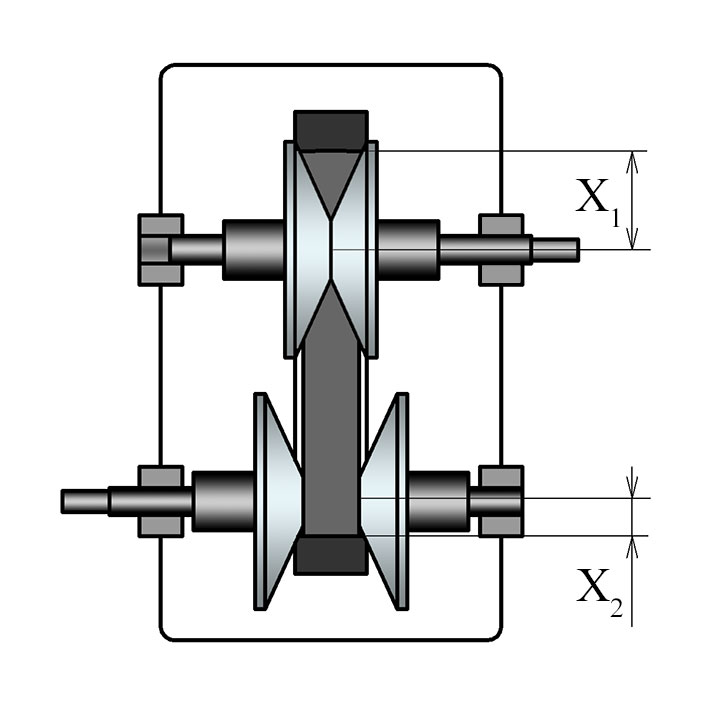

Вариатор с раздвижными конусами

Вариаторы этого типа получили широкое применяют в трансмиссиях автомобилей, мотоциклов, станков. Устройство вариатора с раздвижными конусами показано на рисунке.

Валы установлены в корпусе на подшипниках. Оси вращения ведущего и ведомого валов расположены параллельно.

На ведомом и ведущем валу расположены конические диски, которые могут перемещаться вдоль осей вращения.

Между дисками зажат стальное или армированное резиновый ремень. При вращении ведущего вала, вращение через ремень передается ведущему валу.

Получается, что диски образуют два шкива, между которыми расположен ремень, благодаря конструкции рабочий диаметр шкивов может изменяться, а значит будет меняться и передаточное отношение.

Отношение частот вращения валов вариатора будет зависеть от расположения точек касания дисков и конуса.

Чем дальше точка касания от оси вращения ведущего вала, и чем ближе к оси вращения ведомого, тем выше будет частота вращения ведомого вала.

Передаточное отношения вариатора с раздвижными конусам можно вычислить по формуле:

Диапазон регулирования можно вычислить, используя зависимость:

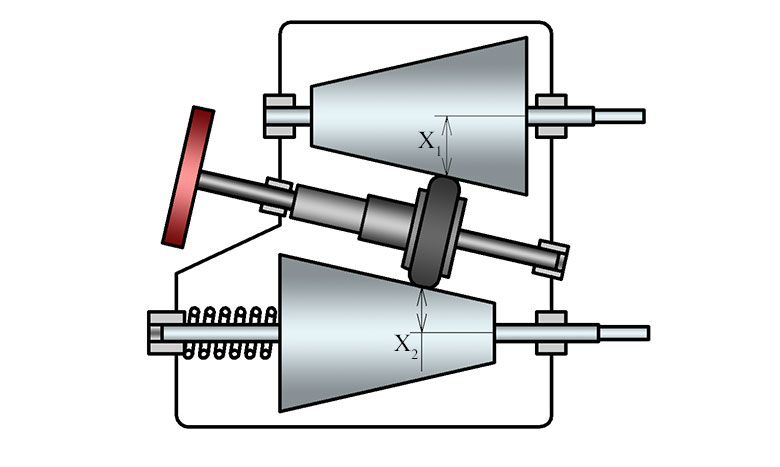

Вариатор с постоянными конусами и промежуточным диском

Устройство вариатора показано на рисунке.

На ведомом и ведущем валу вариатора закреплены конические барабаны, между которыми, на оси расположен каток. С помощью винта каток может перемещаться по оси. Пружина позволяет обеспечить надежное прижатие барабанов и катка.

Передаточное отношение вариатора будет зависеть от расположения точки касания катка и барабанов:

Диапазон регулирования будут определяться как:

Торовый вариатор

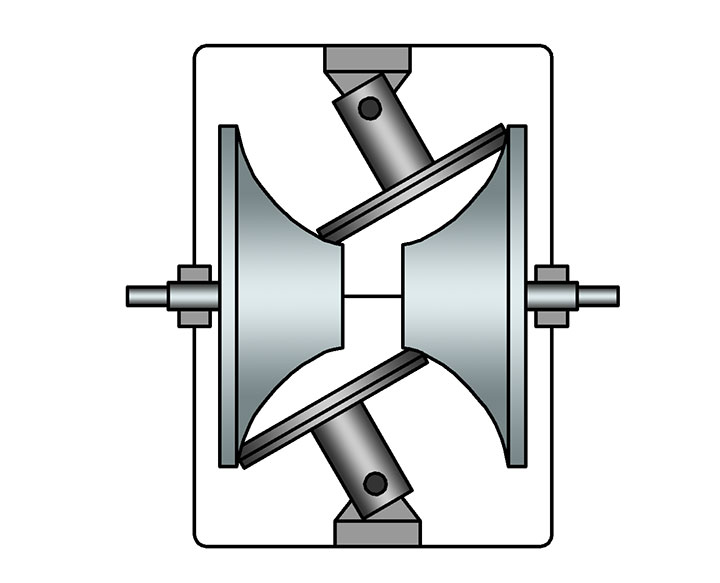

Конструкция торового вариатора показана на рисунке.

На валах расположены торовые чашки со сферическими поверхностями. Между чашечками установлены ролики, через которые вращающий момент передается от ведомого вала к ведущему.

Регулирование передаточного отношения осуществляется за счет изменения угла наклона роликов. Если ролики перпендикулярны дискам, то передаточное число будет равно 1.

Двухступенчатые вариаторы

Для диапазонов регулирования выше 10 рекомендуется применять двухступенчатые вариаторы, содержащие две фрикционные передачи. Разработаны конструкции с регулированием двух и четырех шкивов. В зависимости от способа перемещения дисков различают:

КПД двухступенчатых вариаторов с плавающими дисками не составляет 60-85%. Применение схемы с четырьмя принудительно перемещаемыми дисками позволяет повысить КПД вариатора.

Применение вариаторов

Вариаторы используют в качестве бесступенчатой трансмиссии:

- автомобилей;

- сельскохозяйственных машин;

- волочильных станков; ;

- прокатных станов;

- токарно-винторезных станков;

- фрезерных станков;

- текстильных и других станков с намоточными устройствами.

Надежность вариаторов

Основным вектором развития вариаторов является повышение КПД, надежности и ресурса. Одна из главных задач - повышение долговечности ремня, при сохранении должных фрикционных свойств.

Другой важной задачей является поддержание хорошего качества поверхности и геометрии дисков.

Ресурс ремня вариатора

При работе вариатора в ремне возникают циклически изменяющиеся напряжения. Под действием циклического деформирования в элементах ремня необратимые возникают усталостные изменения - появляются микротрещины, надрывы, которые в итоге приводят к разрыву ремня.

Для повышения надежности работы вариатора для производства ремней используются современные износостойкие полимеры, композиционные материалы, применяется армирование, также разрабатываются конструкции с металлическими "цепными" ремнями.

Ресурс вариаторов современных автомобилей, по заверениям производителей, может достигать 150 - 200 тысяч километров, при грамотном обслуживании.

Масло для вариатора

Правильное подобранное масло позволяет значительно повысить ресурс и надежность вариатора.

Масло, залитое в вариатор должно обеспечивать следующие функции:

- смазывание поверхостей подвижных деталей;

- отвод тепла от нагретых элементов;

- удаление мелких частиц износа из зоны контакта трущихся деталей;

- предотвращении коррозии металлических поверхностей;

- сохранять характеристики в широком диапазоне рабочих температур.

Получается, что с одной стороны масло должно смазывать подвижные детали, с другой - не допускается проскальзывания ремня. Добиться этого помогает специальное масло низкой вязкости с присадками, отличающееся, от того, что заливают в в редукторы, коробки передач и т.д.

Важным фактротом надежности вариатора является и своевременная замена масла. На современных автомобилях масло в вариаторе рекомендуется менять не реже, чем каждые 30 тысяч километров пробега.

Применение передач в узлах артиллерийской техники

Из механических передач самые распространенные передачи вращательного движения. Вращательное движение легко сделать непрерывным, проще и легче осуществить в виде компактной конструкции, легче обеспечить равномерность хода и уменьшить потери на трение.

Механические передачи классифицируют по различным признакам.

По конструктивному признаку: зубчатые, винтовые, планетарные, волновые, червячные, цепные, у которых движение передается за счет зацепления; фрикционные и ременные, у которых движение передается за счет сил трения.

По характеру изменения скорости: понижающие (ω1 > ω2) и повышающие (ω1

Кроме основных различают производные характеристики, которыми часто пользуются при расчетах.

Коэффициент полезного действия (КПД). Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД определяется как произведение КПД отдельных передач и других звеньев привода, где имеются потери мощности (подшипники, муфты и др.).

Вращающий момент Т1 является моментом движущих сил, приложен к ведущему валу, его направление совпадает с направлением вращения вала. Момент Т2 – момент сил сопротивления, приложен к ведомому валу, его направление противоположно направлению вращения вала.

Передаточное отношение – важнейший кинематический параметр передачи. Передаточное отношение ί – представляет отношение угловой скорости ω1 ведущего звена к угловой скорости ω2 ведомого в направлении потока мощности от ведущего звена к ведомому, т.е.

ί = ω1/ω2 = n1/n2 (3.2)

Для привода с многоступенчатой передачей общее передаточное отношение ίоб равно произведению передаточных отношений всех его передач (ступеней), т.е.

ίоб = ί1 ί2… ίn. (3.3)

При ί > 1, ω1 >ω2 (n1 > n2) – передача понижающая;

при ί ω1 (n2 > n1) – передача повышающая.

С учетом КПД, передаточного отношения и вращающего момента Т1 на ведущем валу вращающий момент на ведомом валу определяется по формуле Т2 = Т1 ί η. (3.4)

К характеристикам передач относятся размеры, компактность, масса, стоимость, надежность.

В табл.3.1 приведены ориентировочные значения основных параметров одноступенчатых механических передач.

| Тип передачи | Передаточное отношение | Передаваемая мощность, кВт | КПД |

| Цилиндрические Конические Червячные Планетарные Волновые Цепные Фрикционные Ременные | до 10 до 5 8…80 до 15 60…300 до 8 до 7 до 6 | Не ограничена до 4000 до 60 до 5000 до 150 до 120 до 20 до 50 | 0,97…0,98 0,96…0,97 0,70…0,95 0,96…0,98 0,91…0,71 0,92…0,96 0,85…0,95 0,94…0,96 |

3.1.3. Общий расчет привода

Приводом называют устройство, приводящее в движение исполнительный (рабочий) орган машины или механизма. Привод (рис.3.2.) включает источник энергии (двигатель) и передаточный механизм (передачу). Для согласования работы двигателя и исполнительного органа применяют систему управления. Привод может быть механический, электромеханический, гидравлический, пневматический.

Передаточным механизмом электромеханического привода является механическая передача. Механические передачи выполняют функции передачи и преобразования движения, изменения и регулирования скорости распределения потоков мощности между исполнительными органами.

Например, в автомобилях и других транспортных машинах требуется изменять величину скорости и направление движения, а на подъемах и при трогании с места необходимо в несколько раз увеличить вращающий момент на ведущих колесах. Сам же автомобильный двигатель не может выполнить эти требования, так как он работает устойчиво только в узком диапазоне изменения величины вращающего момента и угловой скорости. При выходе за пределы этого диапазона двигатель останавливается.

В редких случаях, когда угловые скорости валов двигателя и рабочего органа машины совпадают, применяют непосредственное их соединение муфтой (например, в приводах вентиляторов, насосов, турбин и т.п.).

Таким образом, выбор типа механической передачи для привода является одной из наиболее распространенных инженерных задач, решаемых при разработке проекта машины.

Для заданной или обоснованно выбранной принципиальной кинематической схемы привода общий расчет включает: выбор электродвигателя, кинематический и силовой расчет привода.

Исходными данными для расчета являются: кинематическая схема привода; мощность на выходном валу Рвых (Вт); частота вращения выходного вала nвых (мин-1); ресурс работы (ч).

Мощность выбираемого серийного электродвигателя должна быть не ниже расчетной. Из существующих типов двигателей выбирают преимущественно асинхронные электродвигатели общего применения.

Последовательность общего расчета рассмотрим на примере электромеханического привода с двухступенчатым цилиндрическим редуктором (рис.3.3).

Требуемую мощность электродвигателя (мощность на входном валу) определяют из выражения

Рвх = Р1 = Рвых /η , (3.5)

где η = η1 η2 ηкn ηr – КПД привода; здесь η1 и η2 – КПД ступеней, учитывающие потери в зацеплении данной передачи (табл.3.1);

ηn – коэффициент, учитывающий потери энергии в паре подшипников качения (ηп = 0,99);

к – число пар подшипников качения;

ηr– коэффициент, учитывающий потери энергии на разбрызгивание и перемешивание масла в корпусе редуктора (ηr = 0,98…0,99).

По величине Рэд ≥ Рвх можно выбрать несколько марок двигателей, которые отличаются частотой вращения вала. Предпочтение отдается той марке двигателя, частота вращения nэд которого позволяет реализовать в кинематической схеме передаточное отношение передач.

Классификация механических передач

По принципу работы передачи разделяют на:

· передачи зацеплением

(зубчатые, червячные, цепные передачи, передача винт-гайка);

· передачи трением

Кроме того, их также разделяют на:

· передачи с непосредственным контактом

(зубчатые, червячные, фрикционные);

· передачи с использованием промежуточного звена

Передачи, уменьшающие частоту вращения, называются понижающими

, увеличивающие частоту вращения называются

повышающими

. В технике в основном применяют понижающие передачи.

Различают также силовые

и

кинематические

передачи.

В зависимости от назначения передачи выполняют с постоянным

или с

переменным

(регулируемым)

передаточным числом

. В последнем случае применяют

ступенчатое

или

бесступенчатое регулирование

. Ступенчатое регулирование дешевле и осуществляется более простыми и надежными механизмами. Бесступенчатое регулирование вследствие возможности выбора оптимального режима способствует повышению производительности и качественных показателей работы машины. Кроме того, оно благоприятно для автоматизации и управления на ходу, но, как правило, более дорогое и менее надежное.

Виды механических передач:

· Зубчатые передачи– передачи зацеплением с непосредственным контактом: цилиндрические (рис. 1.1а

) – с параллельными осями вращения; конические (рис. 1.1

б

) – с пересекающимися осями; червячные (рис. 1.1

г

) – зубчато-винтовые; винтовые (рис. 1.1

в

) и гипоидные (рис. 1.1

е

) – со скрещивающимися осями; планетарные – оси вращения части колес являются подвижными; волновые; реечные (рис. 1.1

д

) – для преобразования вращательного движения в поступательное (или наоборот).

| а | б | |

| в | ||

| г | д | е |

| Рис. 1.1. Виды зубчатых передач |

· Цепные передачи (рис. 1.2а

) – передачи зацеплением с промежуточным звеном – цепью;

· Фрикционные передачи – передачи трением с непосредственным контактом между дисками: цилиндрические или конические;

· Ременные передачи (рис. 1.2б

) – передачи трением с промежуточным звеном – ремнем;

| а | б |

| Рис. 1.2. Цепная (а ) и ременная ( б ) передачи |

Передачи зацеплением отличаются надежностью, компактностью, отсутствием проскальзывания, но они дороги, требуют высокой точности изготовления, создают шум в зацеплении при высоких скоростях. Передачи трением отличаются плавностью работы, отсутствием шума, дешевле в изготовлении, но обладают большими габаритами и более низкой долговечностью.

Этот способ регулирования наиболее экономичен, так как при уменьшении подачи вследствие снижения частоты вращения колеса потребляемая мощность снижается пропорционально третьей степени отношения частот вращения:

Этим способом в отличие от предыдущих можно и увеличивать подачу. Экономичность всей установки, т. е. нагнетателя с приводом, зависит от способа изменения частоты вращения колеса. Для регулирования частоты вращения используют следующие способы и устройства.

Если регулировать напряжение, подводимое к трем фазам статора асинхронного двигателя, можно, отвлекаясь от влияния параметров регулирующего устройства на характеристики двигателя, изменять максимальный момент, не изменяя критического скольжения. Устройством для регулирования напряжения может быть, например, тиристорный регулятор; при этом в каждой фазе статора двигателя находятся два встречно-параллельно включенных тиристора. Управляя углом включения тиристоров (фазовое управление), можно плавно менять действующее напряжение.

КПД паровых турбин, будучи достаточно высоким (~80 %),мало изменяется в зависимости от частоты вращения, что делает паротурбинный привод почти идеальным устройством регулирования подачи нагнетателя. Однако в связи с дороговизной и сложностью эксплуатации этот привод может быть рекомендован для регулирования только отдельных крупных установок.

8.5. Регулирование частоты вращения нагнетателя с помощью гидромуфты

Данный способ осуществляется при неизменной частоте вращения электродвигателя, т. е. оно может быть применено при использовании обычных асинхронных электродвигателей.

Принцип работы гидромуфты напоминает принцип работы центробежного насоса (рис. 8.3). На валу электродвигателя закреплена и вращается вместе с ним правая (ведущая) половина муфты. Жидкость, находящаяся в полуокружных каналах этой половины муфты, центробежной силой отбрасывается к периферии в направлении, указанном стрелками. Аналогичный процесс происходит и в рабочем колесе центробежного насоса. Поэтому муфта, закрепленная на валу электродвигателя, практически является подобием рабочего колеса и называется насосным колесом.

Жидкость, выбрасываемая насосным колесом, поступает в ведомую половину муфты (турбину), симметрично расположенную слева и почти аналогичную по конструкции ведущей половине муфты. Ведомая половина муфты может быть уподоблена рабочему колесу турбины, приводимому в движение скоростным напором. При соединении обеих половин муфты образуются замкнутые кольцевые полости с расположенными в них радиальными перегородками, между которыми циркулирует жидкость. Пройдя в рабочем колесе турбины от периферии к центру, жидкость вновь поступает в полуокружные каналы ведущей половины муфты и повторяет описанный путь циркуляции.

Энергия от ведущего вала к ведомому передается с помощью жидкой среды (рабочей жидкости), в качестве которой используют обычно масло или воду. Регулирование частоты вращения ведомого вала достигается изменением подачи рабочей жидкости в гидромуфту.

КПД гидромуфты называют отношение мощности N2 на ведомом валу к мощности N1 переданной электродвигателем на ведущий вал. С учетом потерь на скольжение КПД гидромуфты равен:

Применение гидромуфт ввиду их высокой стоимости и сложности ухода оправдано только в крупных установках при неглубоком регулировании.

Регулирование частоты вращения вала возможно с помощью индукторной муфты скольжения (ИМС). Эта муфта является электрическим аналогом гидромуфты, но связь между валами в ней осуществляет не жидкость, а магнитный поток, создаваемый обмоткой возбуждения.

Основные узлы ИМС – якорь, расположенный на валу нагнетателя, и индуктор с обмоткой возбуждения, посаженный на вал электродвигателя. Обмотка возбуждения питается от обычной осветительной сети через выпрямитель (рис. 8.4).

Увеличение или уменьшение силы тока, осуществляемое с помощью плавно регулируемого автотрансформатора, изменяет магнитное поле между индуктором и якорем, вследствие чего изменяется сила сцепления между ними и происходит большее или меньшее отставание индуктора от якоря. К достоинствам ИМС следует отнести возможность дистанционного управления. Как и гидромуфты, ИМС из-за высокой стоимости и низкого КПД при глубоком регулировании применяют только в крупных установках при неглубоком регулировании.

Для регулирования частоты вращения вала применяют ременный вариатор частоты вращения рабочего колеса. Принцип действия этого устройства (рис. 8.5) основан на изменении передаточного отношения шкивов ременного привода.

|  |

| Рисунок 8.4 – Схема индукторной муфты скольжения (ИМС): 1 – вентилятор; 2 – якорь; 3 – индуктор; 4 – электродвигатель | Рисунок 8.5 – Схема ременного вариатора частоты вращения рабочего колеса вентилятора: 1 – вентилятор; 2 – ведомый шкив; 3 – ведущий шкив; 4 – электродвигатель; 5 – устройство для натяжения ремня |

Ведомый шкив состоит из двух дисков, один из которых с помощью пружины можно передвигать вдоль вала, изменяя расстояние между ними (сближая или раздвигая). Благодаря этому клиновый ремень может занимать различные положения между дисками (приближаясь к валу или отодвигаясь от него). При этом радиус его обращения вокруг оси вала изменяется и, следовательно, меняются передаточное отношение и частота вращения рабочего колеса. Перемещение подвижного диска вдоль вала производится без остановки агрегата или вручную, или с помощью специального привода. Применение вариатора целесообразно при передаче мощности до 10 – 15 кВт; при больших мощностях из-за сложности и громоздкости конструкции применение вариатора нерационально.

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Необходимость изобретать и применять в промышленных масштабах различного рода машины невольно породила потребность в специалистах, способных осуществлять эту деятельность не от случая к случаю, а постоянно. Таким образом, переворот в техническом компоненте производительных сил привел к видоизменению человеческого компонента – появились инженеры механики. Проектирование передач инженерами осуществляется не только в соответствии с отечественной нормативной базой (ГОСТ, ОСТ), но и по стандартам других стран (AGMA, ASA, DIN, ISO, JIS, GBT). Применение зарубежных стандартов при проектировании механических передач расширяет возможности по ремонту импортных узлов и агрегатов, при этом способствует сокращению сроков и снижению цены ремонта сложного технологического оборудования.

Инженеры вовлечены, как правило, во все процессы жизненного цикла технических устройств и механических передач, являющихся предметом инженерного дела, включая прикладные исследования, планирование, проектирование, конструирование, разработку технологии изготовления, подготовку технической документации, производство, наладку, испытание, эксплуатацию, техническое обслуживание, ремонт и утилизацию.

Хороший инженер умеет почти всё. Он - технолог, механик, слесарь, наладчик. Как же это у него получается? На самом деле одна из основ знаний и умений инженера - это "глубина понимания". Вторая основа - опыт. В хороших ВУЗах инженеров учат не "знать всё на свете", а находить нужную информацию в кратчайшие сроки. С опытом приходит и умение "отделять мух от котлет" и "видеть" решение той или иной задачи/проблемы. Инженеру не составит большого труда разобраться в кинематической схеме оборудования, из каких передач оно состоит.

Механическая энергия, используемая для приведения в движение машины-орудия, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами: обеспечивает непрерывное и равномерное движение при небольших потерях на трение; позволяет иметь простую и компактную конструкцию передаточного механизма.

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы и т. п.). В абсолютном большинстве случаев режим работы машина-орган не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В современном машиностроении в зависимости от вида передаваемой энергии применяют механические, пневматические, гидравлические и электрические передачи.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-исполнительному механизму, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

Передача (в механике) соединяет вал источника энергии - двигателя и валы потребителей энергии - рабочих органов машины, таких, например, как шпиндель токарного станка, ведущие колёса гусеничной техники или привод автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

Сегодня я бы хотел более подробно раскрыть тему зубчатых механических передач и их предназначение в устройствах и узлах.

Что такое шестеренки?

Шестерня - это колесо с зубьями по окружности. Зубчатые передачи с одинаковым профилем зубьев зацепляются. Это позволяет передавать мощность с ведущего вала на ведомый. Шестерни обычно используются в тандеме из двух или более, используемых для передачи вращения от оси одной шестерни к оси другой.

Зубья шестерни на одной оси зацепляются с зубьями шестерни на другой, создавая таким образом связь между вращением двух осей. Когда одна ось вращается, другая тоже будет вращаться. Шестеренки также могут использоваться для перекачивания жидкостей, как, например, в случае шестеренчатых насосов для жидкого топлива и смазочного масла. Они настолько хорошо зацепляются (образуя поршневой насос прямого действия), что жидкость продвигается вперед с высоким давлением нагнетания. Они также используются в цепных блоках для легкого подъема тяжелых предметов. Таким образом, шестерни являются основным компонентом большинства оборудования, поскольку они довольно универсальны и способны выполнять множество задач.

Таким образом, шестерни являются основным компонентом большинства оборудования, поскольку они довольно универсальны и способны выполнять множество задач.

Таким образом, шестерни являются основным компонентом большинства оборудования, поскольку они довольно универсальны и способны выполнять множество задач.

В зависимости от профиля зубьев колес различают зацепления трех основных видов: эвольвентные, когда профиль зуба образован двумя симметричными эвольвентами; циклоидальные, когда профиль зубьев образован циклоидальными кривыми; зацепления Новикова, когда профиль зуба образован дугами окружности.

Две шестерни разных размеров заставят их две оси вращаться с разной скоростью, что очень важно в механических передачах. Это измерение помогает определить, насколько быстро механизм может двигаться в машине. Отношение числа зубьев колеса к числу зубьев шестерни называют передаточным числом. Зубчатое колесо, передающее вращение, называют ведущим, приводимое во вращение - ведомым. Колесо зубчатой пары с меньшим числом зубьев называют шестерней, сопряженное с ним парное колесо с большим числом зубьев - колесом.

Для чего используют шестерни ?

Элементы и характеристики зубчатого колеса.

Есть несколько различных терминов, которые необходимо знать, если вы только начинаете знакомиться с зубчатыми передачами. Для того чтобы шестерни сцепились, диаметральный шаг и угол давления должны быть одинаковыми.

Ось: ось вращения шестерни, где проходит вал.

Зубья: зубчатые грани, выступающие наружу от окружности шестерни, используемые для передачи вращения на другие шестерни. Число зубьев на шестерне должно быть целым числом. Шестерни передают вращение в том случае, если их зубья сцепляются и имеют одинаковый профиль.

Наружный диаметр. Это максимальный диаметр шестерни. Это расстояние от центра корпуса шестерни до вершины зуба. Внешний диаметр обозначает крайнюю протяженность шестерни.

Делительный диаметр для зубчатого колеса всегда один. Длина делительной окружности зубчатого колеса: πd = pt z (где π = 3,14), откуда диаметр делительной окружности d = (pt / π) z. Линейная величина, в π раз меньшая шага зацепления, называется модулем и обозначается буквой m.

Модуль зацепления называется иногда диаметральным шагом зубчатого колеса: отношение количества зубьев к диаметру шага. Две шестерни должны иметь одинаковый диаметральный шаг для зацепления. Введение модуля упрощает расчет и изготовление зубчатых передач, так как позволяет выражать различные параметры колеса (например, диаметры колеса) целыми числами, а не бесконечными дробями, связанными с числом п . ГОСТ 9563—60* установил следующие значения модуля, мм: 0,5; (0,55); 0,6; (0,7); 0,8; (0,9); 1; (1,125); 1,25; (1,375); 1,5; (1,75); 2; (2,25); 2,5; (2,75); 3; (3,5); 4; (4,5); 5; (5,5); 6; (7); 8; (9); 10; (11); 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (55); 60; (70); 80; (90); 100.

Угол профиля исходного контура: угол давления шестерни - это угол между линией, определяющий радиус окружности шага до точки, где окружность шага пересекает зуб, и касательной к этому зубу в этой точке. Стандартные углы давления составляют 14,5, 20 и 25 градусов. Угол давления влияет на то, как шестерни контактируют друг с другом, и таким образом, как сила распределяется вдоль зуба. Две шестерни должны иметь одинаковый угол давления для зацепления.

Исходный контур. При стандартизации зубчатых колес и зуборезного инструмента для упрощения определения формы и размеров нарезаемых зубьев и инструмента введено понятие исходного контура. Это контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости. На рисунке показан исходный контур по ГОСТ 13755—81 (СТ СЭВ 308—76) — прямобочный реечный контур со следующими значениями параметров и коэффициентов: угол главного профиля а = 20° ; коэффициент высоты головки h*a = 1 ; коэффициент высоты ножки h*f = 1,25 ; коэффициент радиуса кривизны переходной кривой р*f = 0,38 ; коэффициент глубины захода зубьев в паре исходных контуров h*w = 2 ; коэффициент радиального зазора в паре исходных контуров С* = 0,25 .

Рис. 5. Исходный контур: а — основные элементы профиля; б — фланкированный профиль; 1 — делительная прямая. Смещения исходного контура; а — положительное; б — без смещения; в — отрицательное;

Рис. 5. Исходный контур: а — основные элементы профиля; б — фланкированный профиль; 1 — делительная прямая. Смещения исходного контура; а — положительное; б — без смещения; в — отрицательное;

Для улучшения работы зубчатых колес (повышения прочности зубьев, плавности зацепления и тп.), получения заданного межосевого расстояния, во избежание подрезания зубьев и для других целей производят смещение исходного контура: положительное или отрицательное.

Для улучшения плавности работы цилиндрических колес (преимущественно при увеличении окружной скорости их вращения) применяют профильную модификацию зуба, в результате которой поверхность зуба выполняется с преднамеренным отклонением от теоретической эвольвентной формулы у вершины или у основания зуба. Например, срезают профиль зуба у его вершины на высоте hc = 0,45m от окружности вершин на глубину модификации А = (0,005%0,02) m

Различные типы шестерен

Существует множество различных типов шестерен и зубчатых механизмов. Вот некоторые из них: цилиндрическая зубчатая передача, косозубое колесо, зубчатая рейка, коническая шестерня, тангенциальная коническая передача, червячная передача, внутреннее зубчатое колесо и другие.

1. Цилиндрические зубчатые передачи

Цилиндрические зубчатые колеса самый простой тип шестерни. Зубчатые шестерни используются для того, чтобы перенести движение от одного вала к параллельному валу. Зубья расположены параллельно оси вращения. Когда два соседних зубчатых колеса сцепляются, они вращаются в противоположных направлениях. Эти шестерни наиболее часто используются, потому что они легко и быстро изготавливаются по сравнению с другими типами. Они отлично работают при умеренной нагрузке и умеренной скорости и обычно используются там, где шум и вибрация не являются проблемой. Другие типы шестерен требуют более точных и более сложных процедур обработки. Для изменения крутящего момента и числа оборотов можно использовать две прямозубые цилиндрические шестерни разного размера.Одним из его преимуществ является обеспечение высокого КПД трансмиссии при отсутствии осевой нагрузки на вал.

К некоторым недостаткам можно отнести высокий уровень шума и вибрации при работе на высоких скоростях, а также большую нагрузку на зубья в этой простой конструкции.

Читайте также: