Что не характерно для обеспечения точности обработки методом пробных ходов и промеров

Обновлено: 05.07.2024

Под точностью детали понимают её соответствие требованиям чертежа: точности размеров; геометрические формы; точность взаимного расположения поверхностей; волнистости (в настоящее время показатель применяется редко); шероховатости.

Метод пробных ходов и промеров.

При этом методе инструмент устанавливается на выдерживаемый размер индивидуально для каждой из обрабатываемой заготовок. Установка на размер осуществляется в такой последовательности:

Снятие пробной стружки с короткого размера обрабатываемой поверхности;

Замер получившегося размера;

Опред. отклонения полученного размера от требуемого значения;

Внесение поправки в первоначальное положение инструмента (ее отсчитывают по делению лимба станка);

Так продолжается до тех пор, пока требуемый размер не будет получен. После чего поверхность обрабатывается на всей ее протяжении.

При обработке следующей заготовки все действия по установке инструмента на размер повторяются.

В методе пробных ходов и промеров часто применяют разметку. В этом случае на поверхность исходной заготовки спец. инструментами (чертилками, штанге рейсмусами) наносят контур будущей детали, положения отверстий, ока выемок.

При последующей обработке рабочий стремится совместить траекторию перемещения РИ с линией разметки.

На неточном оборудовании позволяет получить высокую точность обработки, т.к рабочий высокой квалификации методом пробных ходов и промеров может компенсировать точность станка;

При обработке партий заготовок исключается влияние износа инструмента на точность получаемых размеров(износ компенсируется при каждой новой установке);

Нет необходимости в изготовлении сложных и дорогостоящих приспособлений, т.к. взаимное положение обрабатываемых поверхностей определяется не приспособлением, а разметкой.

Зависимость достигаемой точности от минимальной толщины снимаемой стружки.

Появление брака по вине рабочего, от внимания которого зависит точность обработки;

Низкая производительность труда(из-за больших затрат времени на разметку, пробные ходы и промеры);

Высокая себестоимость обработки детали из-за низкой производительности и высокой зарплаты квалифицированным рабочим.

7 Понятие точности Метод автоматического получения размеров на предварительно настроенных станках

Под точностью детали понимают её соответствие требованиям чертежа: точности размеров; геометрические формы; точность взаимного расположения поверхностей; волнистости (в настоящее время показатель применяется редко); шероховатости.

Метод автоматического получения размеров на предварительно настроенных станках.

При обработке по этому методу станок настраивается на выполнение заданных размеров, после чего обрабатывается вся партия заготовок. Т.о. требуемый размер достигается автоматически, почти независимо от квалификации и внимания рабочего.

Настройка станка заключается в установке РИ на определенном расстоянии отн-но установочных элементов приспособления. Настройка может выполняться различными методами, в том числе методом пробных ходов и промеров. В процессе обработки партий заготовок выполняются выборочные контрольные промеры.

Повышение точности обработки и снижение брака: точность обработки не зависит от минимальной величины снимаемой стружки, т.к. припуск на обработку принимается заведомо больше, точность не зависит от внимания и квалификации рабочих;

Рост производительности обработки за счёт сокращения затрат времени на разметку, пробные ходы и промеры. Функции рабочего сводятся к вкл./выкл. станка, установке/снятию заготовки, периодическому выполнению контрольных промеров.

Рациональное использование рабочих высокой квалификации: на настроенных санках работают низкоквалифицированные рабочих, настройку станков, обслуживание оборудования – высококвалифицированные, при этом один настройщик обслуживает от 8 до 12 станков.

Высокая производительность труда, снижение брака, уменьшение потребности в квалифицированной рабочей силе приводят к снижению себестоимости выпускаемой продукции.

Необходимость в точных однородных заготовках, поскольку обработка на настроенных станках предполагает снятие строго определенных припусков;

При обработке парных заготовок на точность размеров оказывает влияние износ инструмента;

Необходима тщательная технологическая подготовка производства с подробной разработкой технологических операций, схем настройки станков, часто надо изготавливать спец. приспособления.

Метод используется в серийном, КС и массовом производстве. В единичном и мелкосерийном не применяется, т.к. при небольших объемах выпуска не окупаются затраты на разработку тех. Процесса, настройку станков, изготовление точных, исходных заготовок.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Сертификат и скидка на обучение каждому участнику

Вводный урок в новую тему

Цель урока: Познакомить учащихся с новой темой. Активизировать размышления учащихся постепенно подводя к постановке задач. Выделить основные вопросы при изучении новой темы.

1. Образовательные – Знакомство с теоретическими знаниями по новой теме.

2. Развивающие - умение разбираться в методах достижения точности обработки.

Анализировать преимущества каждого. Проводить сравнительный анализ

3. Воспитывающие – самостоятельность и ответственность.

2. Дополнительный раздаточный материал с высказываниями.

Приветствие (3 мин.)

Подвод студентов к постановке задач на урок на основе темы урока.(5 мин)

Беседа со студентами о результатах проведенного урока. (6 мин)

Подведение итог со студентами о решении все задач поставленных в начале урока (6 мин)

1.Спросить студентов, что такое точность обработки?

2.Выслушав ответы студентов скорректировать понятие.

Под точностью детали понимают её соответствие требованиям чертежа: точности размеров; геометрические формы; точность взаимного расположения поверхностей; волнистости (в настоящее время показатель применяется редко) пояснить по чему предоставляя примеры; шероховатости.

3. Спросить студентов о методах достижения точности, применяемые ими на практике.

4. Выдать теоретические знания по первому методу.

Метод пробных ходов и промеров .

При этом методе инструмент устанавливается на выдерживаемый размер индивидуально для каждой из обрабатываемой заготовок. Установка на размер осуществляется в такой последовательности:

Снятие пробной стружки с короткого размера обрабатываемой поверхности;

Замер получившегося размера;

Определить отклонения полученного размера от требуемого значения;

Внесение поправки в первоначальное положение инструмента (ее отсчитывают по делению лимба станка);

Так продолжается до тех пор, пока требуемый размер не будет получен. После чего поверхность обрабатывается на всей ее протяжении.

При обработке следующей заготовки все действия по установке инструмента на размер повторяются.

В методе пробных ходов и промеров часто применяют разметку. В этом случае на поверхность исходной заготовки специальными инструментами (чертилками, штанге рейсмусами) наносят контур будущей детали, положения отверстий, ока выемок.

При последующей обработке рабочий стремится совместить траекторию перемещения РИ с линией разметки.

На неточном оборудовании позволяет получить высокую точность обработки, т.к рабочий высокой квалификации методом пробных ходов и промеров может компенсировать точность станка;

При обработке партий заготовок исключается влияние износа инструмента на точность получаемых размеров(износ компенсируется при каждой новой установке);

Нет необходимости в изготовлении сложных и дорогостоящих приспособлений, т.к. взаимное положение обрабатываемых поверхностей определяется не приспособлением, а разметкой.

Зависимость достигаемой точности от минимальной толщины снимаемой стружки.

Появление брака по вине рабочего, от внимания которого зависит точность обработки;

Низкая производительность труда (из-за больших затрат времени на разметку, пробные ходы и промеры);

Высокая себестоимость обработки детали из-за низкой производительности и высокой зарплаты квалифицированным рабочим.

5.Спросить студентов о возможностях применения данного метода на основе полученных знаний и преимуществах и недостатках.

6.Необходимо достигнуть беседы студентов и преподавателя, а так же беседы между студентов о преимуществах и недостатках метода. Предложить тип производства, где такой метод применяется и почему.

7.Познакомить студентов со вторым методом.

Метод автоматического получения размеров на предварительно настроенных станках.

При обработке по этому методу станок настраивается на выполнение заданных размеров, после чего обрабатывается вся партия заготовок. Т.о. требуемый размер достигается автоматически, почти независимо от квалификации и внимания рабочего.

Настройка станка заключается в установке РИ на определенном расстоянии отн-но установочных элементов приспособления. Настройка может выполняться различными методами, в том числе методом пробных ходов и промеров. В процессе обработки партий заготовок выполняются выборочные контрольные промеры.

Повышение точности обработки и снижение брака: точность обработки не зависит от минимальной величины снимаемой стружки, т.к. припуск на обработку принимается заведомо больше, точность не зависит от внимания и квалификации рабочих;

Рост производительности обработки за счёт сокращения затрат времени на разметку, пробные ходы и промеры. Функции рабочего сводятся к вкл./выкл. станка, установке/снятию заготовки, периодическому выполнению контрольных промеров.

Рациональное использование рабочих высокой квалификации: на настроенных санках работают низкоквалифицированные рабочих, настройку станков, обслуживание оборудования – высококвалифицированные, при этом один настройщик обслуживает от 8 до 12 станков.

Высокая производительность труда, снижение брака, уменьшение потребности в квалифицированной рабочей силе приводят к снижению себестоимости выпускаемой продукции.

Необходимость в точных однородных заготовках, поскольку обработка на настроенных станках предполагает снятие строго определенных припусков;

При обработке парных заготовок на точность размеров оказывает влияние износ инструмента;

Необходима тщательная технологическая подготовка производства с подробной разработкой технологических операций, схем настройки станков, часто надо изготавливать специального приспособления.

8. Вовлечь студентов в беседу по сравнению двух методов получения точности.

9. Разделить класс на две группы. Предложить каждой группе подготовить аргументы в плюс своего метода. Провести контролируемый спор. Оппоненты должны высказывать аргументы, в защиту своего метода указывая на преимущества.

10. Подвести итог урока, ответив на вопросы студентов.

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Метод пробных проходов заключается в последовательном снятии стружки, измерение получаемых размеров. Этот метод трудоёмкий, так как требует много времени на выверку заготовки и на корректировку положения режущего инструмента.

Метод автоматического получения заданного размера заключается в том, что партию заготовок обрабатывают на предварительно настроенном станке с установкой заготовок в приспособлении без выверки их положения, а режущий инструмент при наладке станка устанавливают на определённый размер, называемый настроечным.

Этот метод более производителен, но требует специальных приспособлений и, более того, стабильных по размерам заготовки.

В обоих рассмотренных методах на точность обработки оказывает влияние квалификация рабочего.

6.2 АНАЛИЗ ПАРАМЕТРОВ ТОЧНОСТИ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ МЕТОДОМ МАТЕМАТИЧЕСКОЙ СТАТИСТИКИ

Виды погрешностей. Все погрешности обработки можно разделить на систематические постоянные, систематические переменные и случайные.

Систематическими постоянными погрешностями называют такие, которые при обработке партии заготовок постоянны по значению и знаку.

Систематическими переменными погрешностями называют такие, которые в процессе обработки закономерно изменяются по времени, т.е. в зависимости от числа изготовленных деталей (износ режущего инструмента, тепловые деформации).

Случайными погрешностями называют такие, которые для заготовок данной партии имеют различные значения, предсказать которые невозможно (погрешность установки заготовки и инструмента, упругие отжатия элементов технологической системы).

Вероятностно-статистический метод оценки точности основан на проведении обработки опытной партии заготовок с замерами интересующего размера.

Результаты замеров математически обрабатывают, после чего строят кривую распределения исследуемого размера. Для этого выявляют предельные значения, определяют разность между наибольшим и наименьшим размерами заготовок в данной партии − размах колебаний или поле рассеяния размеров:

Полученное значение разбивают на равные интервалы и определяют частость повторения отклонений размеров в каждом интервале:

Где m – число заготовок, фактический размер которых находится в пределах данного интервала;

n – общее число деталей в партии.

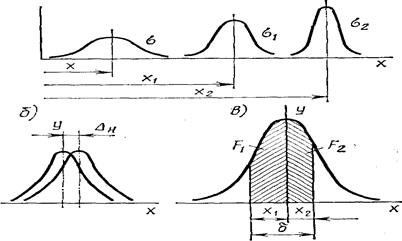

Рис. 6.1

Далее строят график (полигон) распределения размеров. Например, на графике, приведенном на рис.6.1, а, общее число деталей в исследуемой партии составляет 100 шт. Поле рассеяния размеров мм. Для построения полигона размеров принято восемь размерных групп с интервалом в 0,02 мм. В первой размерной группе оказалось 5 деталей, т.е. частость , во второй группе – 13, т.е. частость Полученные точки соединяют прямыми.

Экспериментально установлено, что при обработке заготовок на металлорежущих станках способом автоматического получения размеров точность обработки подчиняется закону нормального распределения или кривой Гаусса (рис.6.1 б), уравнение которой

где среднее квадратичное отклонение; е– основание натуральных логарифмов;

параметр а− является центром группирования значений аргумента (среднее арифметическое).

, (6.4)

Где n – число произведенных измерений; х i – значение текущего измерения; x ср– среднее арифметическое данных измерений:

Число измерений n следует брать не менее 50. Кривая нормального распределения симметрична. Ордината вершины кривой будет при x = a; она определяется из выражения

Кривая имеет точки перегиба на расстоянии x = .

Их ординаты равны

Величина характеризует форму кривой распределения и является мерой точности данного метода обработки. При увеличении вершина кривой снижается, но ветви кривой растягиваются, т.е. поле рассеяния размеров растет.

На рис.6.2 ,а схематически показаны кривые распределения диаметральных размеров при обработке партии заготовок: предварительное точение (кривая ), чистовое точение (кривая ), шлифование (кривая ).

При правильном построении этапов необходимо условие .

Рис. 6.2

Если обрабатываются две партии одноимённых заготовок, то появляется систематическая постоянная погрешность, связанная с погрешностью настройки станка и инструмента на размер. В этом случае кривые распределения погрешностей при обработке двух партий будут смещены одна относительно другой на размер постоянной погрешности . (рис.6.2, б)

Изучение кривых распределения погрешностей позволяет выявить соотношение между числом годных и бракованных деталей.

Предположим, что на обработку заготовок установлен допуск . На оси абсцисс (рис.6.2, в) этот допуск определяется величинами х1 и х2 от границ центра группирования. Заштрихованный участок соответствует числу заготовок, находящихся в пределах поля допуска.

Отношение этой площади этого участка к общей площади ограниченной кривой, определяет вероятность получения годных заготовок.

Если принять , то эти интегралы можно представить в виде функции Ф(z):

Вся площадь, ограниченная кривой, равна 1. Значения величин меньше единицы. Значения функций Ф(z) через десятую долю аргумента приведены в табл. 6.1.

| z | Ф( z) | z | Ф( z) | z | Ф( z) |

| 0 | 0 | 1,2 | 0,7699 | 2,4 | 0,9836 |

| 0,1 | 0,0797 | 1,3 | 0,8064 | 2,5 | 0,9876 |

| 0,2 | 0,1585 | 1,4 | 0,8385 | 2,6 | 0,9907 |

| 0,3 | 0,2358 | 1,5 | 0,8664 | 2,7 | 0,9931 |

| 0,4 | 0,3108 | 1,6 | 0,8904 | 2,8 | 0,9949 |

Окончание табл. 6.1

| 0,5 | 0,3829 | 1,7 | 0,9109 | 2,9 | 0,9963 |

| 0,6 | 0,4515 | 1,8 | 0,9281 | 3 | 0,9973 |

| 0,7 | 0,5161 | 1,9 | 0,9426 | 3,1 | 0,99806 |

| 0,8 | 0,5763 | 2 | 0,9545 | 3,2 | 0,99862 |

| 0,9 | 0,6319 | 2,1 | 0,9643 | 3,3 | 0,99903 |

| 1 | 0,6827 | 2,2 | 0,9722 | 3,4 | 0,99933 |

| 1,1 | 0,7287 | 2,3 | 0,9786 | 3,5 | 0,99953 |

Из табл. 6.1 видно, что в интервале z= , т.е. при X= , площадь, ограниченная этим участком кривой, составляет 0,9973 всей площади.

Это означает, что 99,73% всех обработанных заготовок, находящихся в интервале 6 , будут годными и процент брака не превысит 0,27%.

Пример: Установить вероятность брака деталей, если среднее квадратичное отклонение для исследуемого процесса мм, а границы поля допуска (рис.6.2) расположены от центра группирования на расстоянии

Решение. Определяются значения Z1 и Z 2:

По таблице 6.1 определяются :

Вероятность брака (в процентах)

7. Влияние качества поверхности

на эксплуатационные свойства детали

Шероховатость обработанной детали, наклёп и остаточные напряжения в поверхностном слое детали значительно влияют её эксплуатационные свойства: износостойкость, коррозийную стойкость, усталостную прочность, стабильность посадок.

Шероховатость поверхности уменьшает площадь фактического контакта двух сопрягаемых поверхностей, поэтому в начальный период работы возникают значительные удельные давления и более интенсивный износ.

Грубо обработанные поверхности более подвержены коррозии, особенно в атмосферных условиях, так как коррозия наиболее интенсивно протекает на дне микронеровностей и мелких царапин.

Установлено, что прочность стальных деталей, обработанных резанием, по сравнению с полированными деталями в условиях знакопеременной нагрузки составляет 40…50%.

При запрессовке детали наблюдается сглаживание микронеровностей, приводящие к уменьшению фактического натяга и, как следствие уменьшение прочности соединения.

Создание в поверхностном слое наклепа и остаточных сжимающих напряжений в большинстве случаев повышает усталостную прочность (на 30…80%) и износостойкость (в 2..3 раза), но одновременно в 1,5…2 раза уменьшает коррозийную стойкость.

Шероховатость поверхности зависит от метода и режима обработки, качества применяемого режущего инструмента, жесткости технологической системы, свойств обрабатываемого материала и др.

Каждому методу обработки соответствует свой диапазон получаемой шероховатости поверхности (см. табл. 7.1).

станка предварительно устанавливают по высоте таким образом, чтобы опорнаяповерхность неподвижной губки 1 тисков отстояла от оси вращения фрезы нарасстояние К=Dфр/2+a. При этом боковую поверхность фрезы 3 удаляют (по-перечным перемещением стола) от вертикальной поверхности неподвижнойгубки на расстояние b. Эту предварительную настройку станка можно произ-водить по любому включая метод пробных ходов и промеров. После такой на-стройки выполняют обработку всей партии заготовок без их промежуточных промеров (исключая выборочные контрольные промеры) и без дополнительных перемещений стола станка в поперечном и вертикальном направлениях. Так как в процессе обработки размеры K и b остаются неизменными, то и точность размеров а и b обрабатываемых заготовок, обработанных с данной настройкой станка, должна быть одинаковой.

Равным образом, при подрезке торца заготовки 2 (рис. 8.2, б) размер а заготов-

ки определяется расстоянием с от торца зажимного приспособления 1 до по-

верхности упора 4, ограничивающего перемещение резца 3, а также расстояни-ем b от поверхности упора 4 до вершины режущего лезвия резца. При постоян-

стве этих размеров, устанавливаемых в процессе предварительной настройки

станка, точность размера a обрабатываемой заготовки сохраняться неизмен-

Следовательно, при использовании метода автоматического получения разме-

ров на настроенных станках задача обеспечения требуемой точности обработки

переносится с рабочего-оператора на настройщика, выполняющего предвари-

тельную настройку станка, на инструментальщика, изготавливающего специ-

альные приспособления и на технолога, назначающего технологические базы и

размеры заготовки, а так же определяющего метод ее установки и крепления и

конструкцию необходимо гоприспособления.

К преимуществам метода автоматического получения размеров относятся:

- повышение точности обработки и снижение брака; точность обработки не за-

висит от минимально возможной толщины снимаемой стружки(так как припуск

на обработку на настроенном станке устанавливают заведомо больше этой ве-

личины) и от квалификации и внимательности рабочего;

- рост производительности обработки за счет устранения потерь времени на

предварительную разметку заготовки и осуществление пробных ходов и про-

меров; кроме того, специалист на настроенном станке по упорам, а не по проб-

ным промерам проводит работу более уверенно и спокойно; в процессе обра-

ботки возникает определенный ритм целесообразных и продуманных движе-

ний, дающих наименьшую утомляемость и высокую производительность;

- рациональное использование рабочих высокой квалификации; работу на на-

строенных станках могут производить ученики и малоквалифицированные ра-

бочие-операторы, а в дальнейшем, с ростом автоматизации производственных

процессов, она будет полностью возложена на станки-автоматы и промышлен-

ные роботы; высококвалифицированные рабочие выполняют настройку станков

- метод не исключает вероятности появления брака.

Все причины возможного брака при использовании метода пробных ходов и

промеров сохраняются в различной степени и здесь. И, если колебания глубины

резания здесь обусловлены, в основном, геометрическими погрешностями заго-

товки и нестабильностью жесткости заготовок, то эти и другие непостоянства в

пределах партии заготовок проявляются в гораздо большей степени, чем в пре-

делах одной заготовки. К тому же набегают погрешности износа инструмента,

что требует своевременной поднастройки оборудования. Преимущества метода

автоматического получения размеров на настроенных станках предопределяют

его широкое распространение в условиях современного серийного и массового

производства. Использование этого метода в условиях мелкосерийного произ-

водства ограничивается некоторыми экономическими соображениями: потери

времени на предварительную настройку станков могут превзойти выигрыш

времени от автоматического получения размеров; затраты на изготовление од-

нородных и точных заготовок, требуемых для работы на настроенных станках,

могут не окупиться при малых количествах выпускаемой продукции; тщатель-

ная технологическая подготовка производства с подробной разработкой техно-логических процессов и схем настройки станков неосуществима в условиях

мелкосерийного и многономенклатурного производства. Каждый из рассмот-

ренных методов достижения заданной точности неизбежно сопровождается по-

грешностями обработки, вызываемыми различными причинами систематиче-

ского и случайного характера. Соответственно погрешности, возникающие

вследствие этих причин, подразделяются на систематические и случайные.

В крупносерийном и массовом производствах точность детали обеспечивают методом автоматического получения размеров на предварительно настроенных станках автоматах, полуавтоматах или автоматических линиях.

В условиях автоматизированного производства в станок встраивают на-

ладчики, представляющий собой измерительное и регулировочное устройство,

На станках, выполняющих обработку за несколько рабочих ходов (на-

пример, на круглошлифовальных), применяют устройства активного контроля,

которые измеряют размер детали в процессе обработки. При достижении за-

данного размера устройства автоматически отключают подачу инструмента.

Применение этих устройств повышает точность и производительность обра-

ботки путем уменьшения времени на вспомогательные операции

38.Настройка и поднастройка технологической системы.

Необходимость поднастройки возникает из-за того, что под воздействием систематических факторов точность первоначальной настройки теряется и возможно появление брака.

Поднастройка- восстановление требуемого положения режущей кромки инструмента относительно системы координат станка. Самым сложным при проведении поднастройки является определение момента поднастройки. При изготовлении деталей в больших количествах периодически берут выборку, состоящую из нескольких деталей, определяют ^^, сопоставляют с допуском и отображают на диаграмме групповых средних размеров

Технологические системы поднастраивают с использованием различных методов достижения точности.

Методами полнойи неполной взаимозависимостиосуществляется поднастройка при обработке мерным инструментом (сверлом, разверткой, протяжкой и т.п.). Весь мерный инструмент взаимозаменяемый. Поднастройка сводится к замене износившегося инструмента новым.

Широко применяем метод регулировкис использованием подвижных компенсаторов. Роль подвижных компенсаторов выполняют различные устройства (подвижные суппорты, бабки и т. п).

Характерным примером метода пригонкиявляется метод пробных проходов.

39. Настройка станка на обработку партии деталей.

Задача настройки технологической системы для обработки партии заготовок заключается в придании такого положения относительно границ поля допуска , при котором можно получить наибольшее число годных деталей до поднастройки системы.

Для определения необходимо знать: мгновенное поле рассеяния размеров и характер совокупного воздействия систематических факторов на положение центра группирования и его смещения во времени.

2) совмещение переходов технологического процесса во времени, полном или частичном.

наибольшую долю среди слагаемых тшт составляют то и тв, а следовательно, сокращение основного технологического времени может производиться путем:

1) сокращения пути относительного движения инструмента и детали с рабочей подачей;

2) сокращения количества переходов;

3) обработки каждой детали с оптимальными режимами;

4) совмещение переходов во времени.

сокращение пути относительного движения может осуществляться за счет уменьшения размеров пути на вход l1 и выход режущего инструмента.

Наибольший эффект получается при сокращении длины пути рабочего хода инструмента путем обработки каждой из поверхностей одновременно несколькими инструментами. этот способ находит применение на многорезцовых токарных и револьверных станках и автоматах.

Увеличение режимов обработки является одним их основных средств сокращения тшт. выбор режимов обработки тесно связан с требуемой точностью обрабатываемой детали.

Основные пути сокращения себестоимости изготовления машин и деталей

К ним относятся:

– Увеличение количества изготавливаемых деталей в одной партии, разработка конструкции машины с максимальным учетом достижений и перспектив научно-технического процесса, широкая унификация с использованием конструктивной преемственности, в том числе и сборочных единиц, специализация заводов и цехов;

– Сокращение расходов на материалы. Согласно формуле

расходы на материалы осуществляются за счет:

1) Сокращение веса материалов при изготовлении машины ;

2) применение более дешевых материалов с наибольшей стоимостью единицы веса q1;

3) получение отходов материалов наиболее ценном для изготовлении других деталей виде. (увеличение q2).

– Сокращение расходов на заработную плату за счет:

1) Сокращение времени на выполнение операции;

2) многостаночное обслуживание технологического оборудования одним рабочим или одним наладчиком;

3) снижение квалификации рабочего;

– Повышение производительности достигается:

1) повышением качества и стабильности заготовок;

2) сокращением длины рабочего хода инструмента;

3) сокращением или устранением холостых ходов;

4) повышением режимов обработки;

5) параллельной обработкой нескольких деталей;

6) совмещением переходов;

7) автоматизацией процессов обработки и контроля.

Точечные диаграммы и их применение для исследования точности обработки.Использование точечных диаграмм позволяет проследить за изменением точности обработки. По оси абсцисс откладывают номера деталей, а по оси ординат – их размеры. Номера деталей откладывают в последовательности обработки. Их можно укоротить, если в таких диаграммах всю партию деталей разбить на равные группы и по оси абсцисс откладывать в той же последовательности номера групп или откладывать по вертикальной оси групповые средние арифметические размеры деталей.

На методе исследования точности точечными диаграммами получил развитие статистический метод контроля. В процессе обработки партии деталей производится выборочный контроль, т.е. периодически берутся пробы (выборки) 2…10 деталей и групповые средние наносятся на контрольную диаграмму. Здесь кроме линий 1,2 ограничивающих допуск , проведены линии 3 и 4, называемые контрольными. Их положение определяется на основе технико-экономических расчетов. Если среднее арифметическое значение группового размера близко или выходит за контрольные прямые необходима подналадка станка. На рисунке показано, что подналадка производилась после 4-й, 6-й и 10-й выборок.

При данном методе контроля выборочной проверке подвергается лишь (5…10)% обработанных деталей.

Сущность метода точечных диаграмм заключается в том, что в процессе изготовления данной продукции периодически берут пробы в количестве от двух до десяти деталей . Результаты измерений этих деталей, проводимых универсальными инструментами немедленно обрабатывают и наносят на специальную (контрольную) диаграмму.

На этой диаграмме предусмотрены параллельные прямые aи a,определяющие границы поля допуска, и прямые биб,определяющие поле рассеяния средних групповых значений и называющиеся контрольными прямыми. Место контрольных прямых находят на основе теоретических положений статического контроля, рассматриваемых в специальных курсах и литературах.

Анализ диаграммы представленный на рисунке.Вначале процесс обработки протекает нормально и ломаная линия не выходит за пределы контрольных прямых. При контроле группы A установлен выход ломаной линии за пределы контрольных границ. Это служит сигналом для поднастройки станка регулированием, или сменой инструмента, или проверки положения упоров.

Применением статического контроля предупреждается брак, т.к. контролируется не вся совокупность уже изготовленных деталей (как при обычных способах контроля), а правильность выполнения самого технологического процесса при обнаружении отклонения своевременно применяют меры для их устранения. При статическом контроле значительно сокращается количество контролеров, т.к. выборочной проверке подвергаются только 5-10% продукции.

Точность в машиностроении и методы ее достижения. Метод пробных проходов и промеров, метод автоматического получения размеров на настроенных станках.Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости.Заданную точность обработки заготовки можно достигнуть одним из двух принципиально отличных методов: пробных проходов и промеров, а также методом автоматического получения размеров.

Метод пробных ходов и промеров используется при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах.

Достоинства Метода пробных проходов и промеров:

1) при неточном оборудовании позволяет получать высокую точность обработки; могут быть устранены погрешности заготовки, возникающие при ее обработке на неточном станке;

2) при неточной заготовке позволяет правильно распределить припуск и предупредить брак;

3) освобождает рабочего от необходимости изготовления точных и дорогостоящих приспособлений (типа кондукторов).

Недостатки метода пробных проходов и промеров:

1) зависимость достигаемой точности от минимальной толщины снимаемой стружки (при токарной обработке доведенными резцами t>=0.005мм, при точении заточенными резцами t=0.02мм). Очевидно, что рабочий не может внести в размер заготовки, поправку меньше толщины снимаемой стружки, а следовательно и гарантировать получение размера с погрешностью меньше этой толщины;

2) появление брака по вине рабочего, от внимания которого зависит достигаемая точность обработки;

3) производительность обработки из-за больших затрат времени на пробные проходы, промеры и разметку;

4) высокая себестоимость обработки детали (в следствии низкой производительности и высокой квалификации рабочего, требующая повышенной оплаты труда).

Метод пробных проходов и промеров не пользуется как правило, при единичном и мелкосерийном производстве изделий, в опытном производстве, ремонтных и инструментальных цехах. Особенно он применяется в тяжелом машиностроении.

В серийном производстве применяется для получения годных деталей из неполноценных исходных заготовок (спасение брака по литью и штамповке). В крупносерийном производстве главным образом при шлифовании.

Метод автоматического получения размеров на настроенных станках.При обработки заготовок по методы автоматического получения размеров станок предварительно настраивают таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

Размер a=c-b, где c- расстояние от торца зажимного приспособления до упора;

b – расстояние от поверхности упора до вершины лезвия резца.

k и b – размеры=const.

Следовательно, при использовании этого метода получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика, выполняющего предварительную настройку станка и на инструментальщика, изготавливающего специальные приспособления и на технолога, назначающего технологические базы и размеры, а также конструкцию приспособления.

Этот метод в значительной мере свободен от недостатков, свойственных методу пробных ходов и промеров.

К преимуществам метода автоматического получения размеров относятся:

1) повышение точности обработки и снижение брака, точность не зависит от минимально возможной толщины снимаемой стружки (т.к. припуск на обработку устанавливается заведомо больше этой величины) и от квалификации и внимательности рабочего;

2) рост производительности обработки за счет устранения потерь времени на предварительную разметку и осуществление пробных проходов и промеров;

3) рациональное использование рабочих высокой квалификации, работу на настроенных станках могут производить ученики и малоквалифицированные рабочие – операторы.

4) Повышение экономичности производства за счет выше перечисленных преимуществ.

Применяется в серийных и массовых производствах. Каждый из перечисленных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера.

Управление точностью обработки по входным данным.Второй путь управления заключается в том, что поправка динамической настройки Dд, необходимая для компенсации отклонения размера динамической настройки Ад, вносится за счет изменения последнего. Величина размера динамической настройки Ад зависит от силы резания и жесткости системы. Следовательно, при заданной жесткости управлять величиной Ад можно, изменяя силу резания Р. Для изменения силы резания можно использовать любой из факторов, от изменения которого зависит величина и направление этой силы. Из анализа формулы:

или

следует, что для управления силы резания можно воспользоваться изменением величины:

1) продольной подачи;

2) твердости материалов заготовки;

3) коэффициентов Сz; Сy; Сx; характеризующих условие обработки, т.е. геометрию инструмента, скорость резания и т.д.. Следовательно управлять силой резания можно также путем изменения скорости резания u и геометрии режущего инструмента. Изменять твердость материала в процессе обработки деталей с необходимой твердостью в требуемых пределах пока не представляется возможным.

Проще всего уменьшать поле рассеяния твердостью, припусков сортируя заготовки, но это очень трудоемко. Поэтому, при заданной геометрии режущего инструмента и выбранной скорости резания (исходя из стойкости режущего инструмента) достаточно эффективно силой резания можно управлять изменением продольной подачи. Основным преимуществом использования подачи, в качестве параметра управления силой резания является возможность создание очень тонкого и чувствительного механизма управления упругими перемещениями системы СПИД, не имеющего никаких скачков. В соответствии с этим размер статической настройки Ас остается неизменным в течении всего времени обработки деталей между двумя поднастройками, необходимыми для компенсации размерного износа режущего инструмента и осуществляемыми с помощью механизма активного контроля. Управление подачей может осуществляться рабочим в ручную или с помощью системы автоматического управления (САУ). Подача может изменяться дискретно или еще лучше непрерывно и автоматически. При ручном изменении подачи рабочий наблюдает за отклонением стрелки прибора и вносит новые изменения в величину подачи, пока стрелка не возвращается в исходное положение. При автоматическом управлении подачи эти функции выполняет САУ. При обработке детали с большой величиной припуска и твердости рабочий или САУ соответственно уменьшают величину подачи, при обработке следующей детали с меньшей величиной припуска на обработку увеличивают подачу и т.д. Регулирование подачи в процессе обработки заготовок дает возможность не только уменьшать, но и повышать точность геометрической формы заготовок. В процессе обработки заготовок на токарных и шлифовальных станках жесткость технологической системы не остается постоянной в связи с различной податливостью самой обрабатываемой заготовки по длине ее. Для получения правильной геометрической формы обрабатываемой заготовки необходимо компенсировать не только колебание силы резания вызванное не постоянством НВ, Zmin, но и упругие отжатия технологической системы. Т.е. необходимо создать дополнительное устройство, которое обеспечивало бы точность геометрической формы заготовки по ее длине. На станках с ЧПУ подобные изменения продольной подачи по длине обработки заготовки должны быть внесены в управляющую программу.

Результаты обработки партии чугунных деталей (по данным Каф. ТМ Станкина под руководством профессора Б.С. Балакшина) дали следующие показатели: величина поля рассеяния wт = 0,061 мм при обычной обработке сократилось до w ¢ т =0,027 мм при использовании САУ. Поле рассеяния погрешности формы детали в продольном сечении с wт =0,042/300 сократилось до w ¢ т=0,012/300 с использованием САУ.

Т.е. управление упругими перемещениями продольной подачи позволяет:

1) Существенно повысить точность обработки заготовок и других показателей качества за счет уменьшения поля рассеяния, порождаемого совокупным действием факторов;

2) Увеличить штучную производительность подавляющего большинства технологических систем (рост производительности обработки за счет применения наивысших режимов резания, допускаемых данной технологической системой при заданной точности);

3) Использовать чрезвычайно тонкий и чувствительный механизм регулирования технологической системы, работающей без скачков, с сохранением постоянного размера Ас;

4) Обеспечить обработку заготовок с равномерной нагрузкой технологической системы, что способствует более экономичному использованию оборудования и режущего инструмента.

Недостаток: изменение подачи увеличивает шероховатость обрабатываемой поверхности. С увеличением подачи шероховатость увеличивается, т.е. шероховатость, вследствие колебания S, становится неоднородной. Во многих случаях этот недостаток не является существенным, т.к. после обычных операций проводят более тонкую доводочную обработку.

Системы САУ нашли применение в ряде конструкций станков (с ЧПУ, управляемых микроЭВМ и микропроцессорами). Наиболее целесообразно – одноинструментная обработка. Недостаток – дороговизна.

Читайте также: