Кто работает на протяжном станке профессия

Обновлено: 19.05.2024

Протя́гивание — вид обработки металлов резанием, при котором используется специфический инструмент, так называемые протяжки. Применяется для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью.

Содержание

Применение протягивания

Протягивание применяется в крупносерийном и массовом производстве металлоизделий. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки). Протягивание применяют для следующих операций:

- Обработка отверстий нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек).

- Обработка посадочных поверхностей лопаток турбин авиадвигателей.

- Нарезание шлицов и шпоночных канавок.

- Обработка сложных наружных профилей.

- Калибрование цилиндрических, многогранных, фигурных отверстий.

В мелкосерийном и единичном производстве (напр. при обработке шлицевых и шпоночных канавок в отверстиях шкивов, втулок, шестерен и др.) как альтернативу протягиванию применяют долбление.

Инструмент для протягивания

Применяют следующие инструменты:

- Цельные внутренние протяжки всевозможных запроектированных профилей.

- Сборные внутренние протяжки (в том числе с регулировкой износа).

- Цельные наружные протяжки всевозможных запроектированных профилей.

- Сборные наружные протяжки.

- Круговые сборные наружные протяжки.

- Цельные дорны.

- Сборные дорны.

Для изготовления протяжек применяют среднелегированные инструментальные стали, быстрорежущие стали, оснащение сборных протяжек и дорнов твердыми сплавами. При протягивании применяют обильное охлаждение инструмента и заготовки СОЖ.

Станки для протягивания

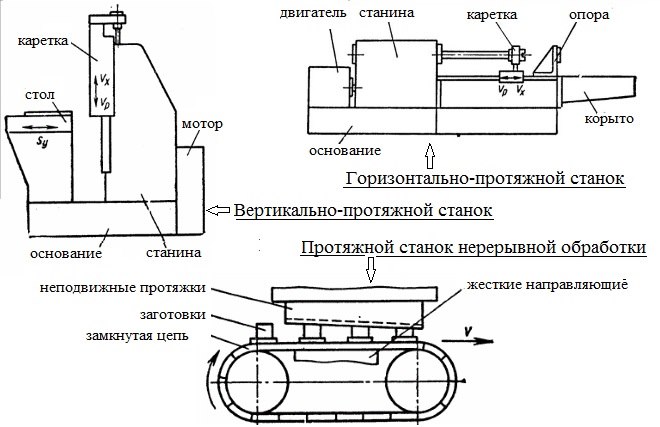

Для выполнения протягивания применяется следующее оборудование:

- Горизонтально-протяжные станки: Все виды внутреннего и наружного протягивания заготовок.

- Пресса: Обработка отверстий дорнами (прошивка, формообразование, калибровка).

Виды протягивания

Основные виды протягивания:

- Внутреннее протягивание.

- Наружное протягивание. .

- Накаливание.

Значение протягивания в производстве огнестрельного оружия

Ссылки

- Металлообработка

- Технологии машиностроения

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Протягивание" в других словарях:

протягивание — волочение (проволоки), вытягивание, прокатка; протяжение, продление, выставление, прохватывание, прокладывание, протяжка, натягивание, продергивание, шлицепротягивание, хлестание, простирание, опоясывание, стегание, поднесение, растягивание,… … Словарь синонимов

ПРОТЯГИВАНИЕ — (иногда называют протяжкой) обработка резанием внутренних и наружных поверхностей (цилиндрических, прямоугольных, фасонных) заготовок поступательным перемещением протяжки. Протягиванием получают шпоночные канавки, шлицы и др. Осуществляется на… … Большой Энциклопедический словарь

протягивание — ПРОТЯНУТЬ, яну, янешь; янутый; сов. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

протягивание — Обработка многолезвийным инструментом с поступательным главным движением резания, распространяемая на всю обрабатываемую поверхность без движения подачи. [ГОСТ 25761 83] Тематики обработка резанием EN broaching DE Räumen FR brochage … Справочник технического переводчика

ПРОТЯГИВАНИЕ — технологический процесс обработки резанием фасонных внутренних и наружных поверхностей деталей (заготовок) на протяжных станках с помощью формообразующего многолезвийного инструмента протяжки (см. (2)), которой сообщается прямолинейное… … Большая политехническая энциклопедия

протягивание — ПРОТЯГИВАНИЕ, ПРОТЯГИВАТЬ см. Протянуть. * * * протягивание (иногда называется протяжкой), обработка резанием внутренних и наружных поверхностей (цилиндрических, прямоугольных, фасонных) заготовок поступательным перемещением протяжки.… … Энциклопедический словарь

протягивание — traukimas statusas T sritis automatika atitikmenys: angl. pulling vok. Einziehung, f rus. вытягивание, n; протягивание, n pranc. tirage, f; traction, f … Automatikos terminų žodynas

Протягивание — процесс обработки металлов резанием на протяжных станках (См. Протяжной станок) многолезвийным режущим инструментом протяжкой (См. Протяжка). Применение П. целесообразно при обработке больших партий деталей, т. е. в крупносерийном и… … Большая советская энциклопедия

Протягивание — ср. 1. процесс действия по гл. протягивать 2. Способ обработки, заключающийся в продвижении многорезцового режущего инструмента вдоль изделия. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

ПРОТЯГИВАНИЕ — способ обработки резанием и поверхностным пластич. деформированием внутр. и нар. поверхностей заготовок на протяжных станках. При П. применяют многолезвийный реж. инструмент протяжку. П. получают шпоночные канавки, сквозные отверстия разл.… … Большой энциклопедический политехнический словарь

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

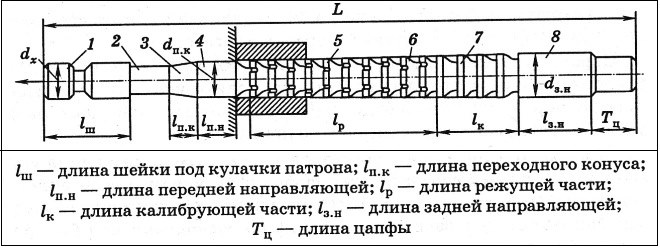

Значимые элементы круглой протяжки

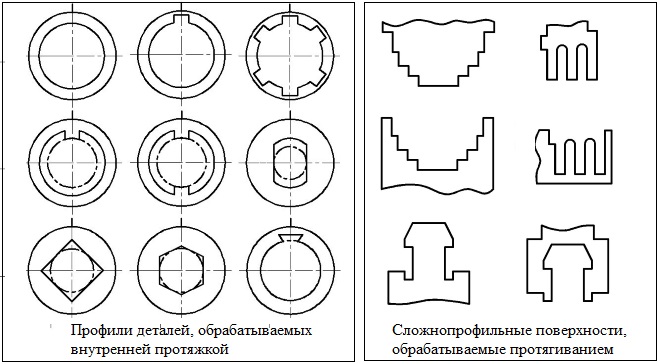

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

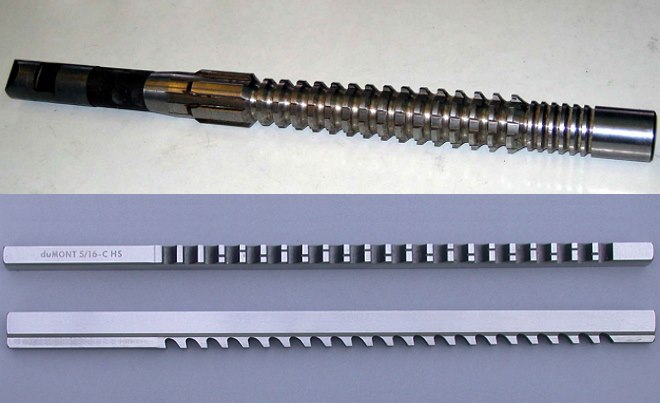

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.

Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Опорная цапфа

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

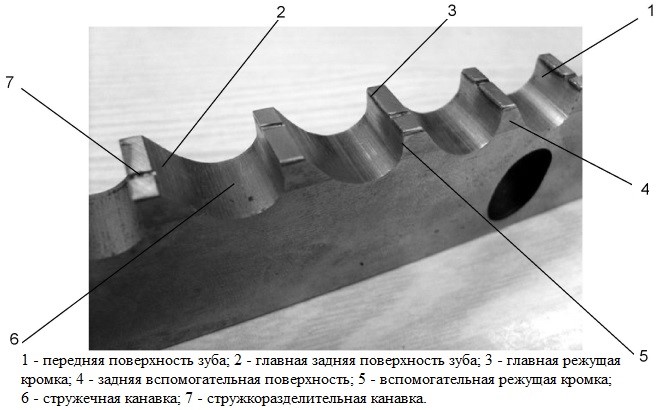

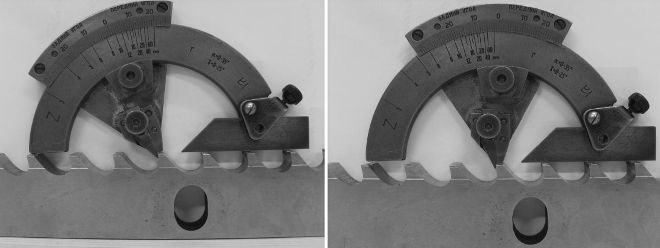

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Средства оснащения

Оборудование

Для выполнения протягивания применяется следующее оборудование:

- горизонтально-протяжные станки;

- вертикально-протяжные станки;

- прессы;

- оборудование специального назначения.

Оснастка

Приспособления

Инструменты

Протяжка для выполнения внутреннего шпоночного паза отверстия

Различные протяжки

Протягивание осуществляется с помощью протяжек, прошивание — с помощью прошивок. Причем для выполнения протягивания эти инструменты должны быть спроектированы для резания при поступательном главном движении.

Некоторые протяжки и прошивки, согласно определению протягивания, не могут для него использоваться. В частности, к ним следует отнести круговые и винтовые протяжки (они служат для выполнения кругового и винтового протягивания соответственно), а также комбинированные протяжки (прошивки), имеющие зубья, предназначенные для выполнения поверхностного пластического деформирования (такие протяжки выполняют комбинированную обработку). Дорны также не используются для протягивания, поскольку выполняют дорнование.

Применение протягивания

Протягивание применяется в крупносерийном и массовом производстве металлоизделий. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки). Протягивание применяют для следующих операций:

- Обработка отверстий нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек).

- Обработка посадочных поверхностей лопаток турбин авиадвигателей.

- Нарезание шлицов и шпоночных канавок.

- Обработка сложных наружных профилей.

- Калибрование цилиндрических, многогранных, фигурных отверстий.

В мелкосерийном и единичном производстве (напр. при обработке шлицевых и шпоночных канавок в отверстиях шкивов, втулок, шестерен и др.) как альтернативу протягиванию применяют долбление.

Работа на протяжных станках

На протяжных станках (внутренних и наружных) могут использоваться в отдельных случаях общие для других металлорежущих станков универсальные приспособления. К этим приспособлениям можно отнести прижимные планки, машинные тиски (у наружных протяжных станков).

Однако для основных работ на внутрипротяжных станках применяют для упора заготовок кронштейн станка или дополнительную прокладку к нему, а для работы на наружнопротяжных станках — специальные приспособления.

Типы вспомогательного инструмента зависят от вида замковой части протяжек. Например, цилиндрический замок с продольным окном стопорится чекой (клином), цилиндрический замок с боковыми срезами — скобой, плоский замок — поперечной шпонкой.

Работы, выполняемые на протяжных станках. Протягивание внутренних и наружных поверхностей получило широкое применение на заводах крупносерийного и массового производства благодаря высокой производительности и точности обработки. Протягивание, как правило, исключает возможность брака по размерам и чистоте обработанных поверхностей.

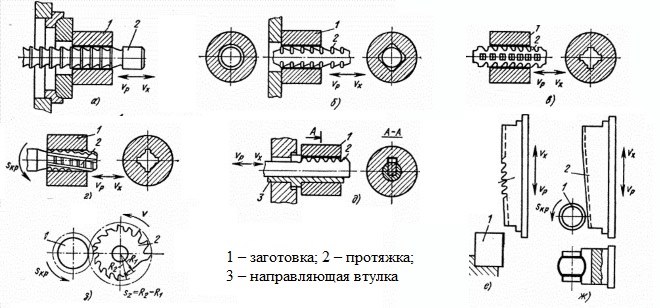

Протягивание применяют для обработки симметричных и асимметричных сквозных отверстий различных форм (рис. 356, а

), сквозных пазов и полуоткрытых отверстий (

рис. 356, б

), наружных поверхностей: плоскостных, канавок, фасонных (

рис. 356, в

), тел вращения (

рис. 356, г

).

Типы поверхностей, обрабатываемых протягиванием: О. П. — обрабатываемые поверхности.

Предварительная подготовка заготовок. Отверстия под протяжку обычно предварительно сверлят или растачивают. Наружные поверхности обрабатывают протяжками в черном виде без предварительной обработки. Профильная схема протягивания плоскости предусматривает предварительную обработку этой плоскости на строгальном станке.

Конструктивные особенности протяжек и заготовок. В результате наличия у протяжек режущих и калибрующих зубьев они выполняют одновременно и черновую, и чистовую обработку. Длина протягиваемых отверстий l не должна превышать трехкратной величины диаметра отверстия D, т. е. L = 3 ּ D и менее.

Диаметр протяжек для отверстий колеблется от 3 до 300 мм.

Протягивание отверстий. Предварительно полученное исходное отверстие далее обрабатывают протяжкой. Порченные протягиванием отверстия показаны на рис. 357

. Пример обработки шпоночной канавки дан на

рис. 358, а

. Направляющая втулка одним концом входит в кронштейн, второй ее конец входит в отверстие заготовок. Вдоль втулки сделана прорезь, в которой скользит протяжка. Таким образом, одношпоночная протяжка получает надежное направление при работе, что обеспечивает хорошее качество работы и высокую точность обработки.

Различные формы отверстий, получаемые протягиванием.

Если у заготовки один торец не обработан, то при протягивании заготовку необработанным торцом устанавливают на сферическую подкладку (рис. 358, б

). Под действием силы резания заготовка поворачивается на сферической подкладке и устанавливается по протяжке. Обработанный торец предохраняет зубья протяжки от действия окалины.

Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1 — протяжка; 2 — заготовка; 3 — направляющая втулка; 4 — упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

Наружное протягивание. Протягивание вертикальных плоскостей или поверхности фигурного профиля показано на рис. 359, а

. Здесь наружная протяжка 1 обрабатывает заготовку 2, закрепленную в приспособлении 3. На

рис. 359, б

приведен пример обработки горизонтальной плоскости наружной протяжкой. Здесь в работе одновременно участвуют несколько зубцов, протяжка движется со скоростью резания V м/мин, подача на зуб Sz есть одновременно толщина срезаемого слоя а мм и глубина резания t мм, т. е. t = а = Sz мм/зуб.

Протягивание наружных поверхностей: а, б — плоскостей (вертикальной и горизонтальной); в, г — поверхностей (плоских и фигурных) на наружнопротяжных станках непрерывного действия (с транспортером или круглым столом); д, е — тел вращения (плоской и улиточной протяжкой).

Общий припуск А срезается за один проход протяжки, чем и объясняется высокая производительность процесса протяги вания. Этот припуск А срезают протяжкой, у которой на режущей части изготовлено А/Sz зубцов.

Два принципа работы наружнопротяжных станков непрерывного действия показаны на рис. 359, в и г

. В первом случае наружная протяжка 1 неподвижна, а обрабатываемые детали 2, установленные в приспособлении 3 на транспортере 4, перемещаются под протяжкой, осуществляя этим главное движение. Во втором случае наружная протяжка 1 также неподвижна, а обрабатываемыe детали 4, установленные в приспособлениях 2 на круглом столе 3, вращаются вместе со столом. Установка и снятие происходит на ходу станка.

При протягивании тел вращения плоскими протяжками (рис. 359, д

) заготовке сообщается главное вращательное движение, а протяжка совершает поступательное движение по направлению касательной к заготовке.

На рис. 359, е показан принцип обработки тел вращения улиточной протяжкой. Эту протяжку можно рассматривать как обычную плоскую протяжку для наружного протягивания, навернутую на цилиндр.

Для осуществления процесса наружного протягивания улиточными протяжками заготовка получает быстрое главное вращательное движение со скоростью резания V м/мин, а протяжка — медленное вращательное движение подачи Sк. Кроме того, радиальная подача Sz осуществляется за счет превышения одного зубца над другим на величину

Схема работы плоской протяжкой по профильной схеме представлена на рис. 360

, а. Зубья протяжки изготовляются с наклоном под углом ω = 10 — 20°, облегчающим процесс протягиваня. Режущие зубья снабжены канавками, которые располагаются в шахматном порядке и служат для дробления стружки на части.Заготовки, полученные после штамповки и ковки, обрабатывают протяжками прогрессивного типа (рис. 360, б). У такой протяжки нет превышения Sz между зубцами, но она устанавливается несколько наклонно к вертикали, под углом φ. В этом случае Sz = tр ּ sin φ мм, где tр — шаг между зубцами протяжки.

Работа плоскими протяжками: а — по профильной схеме: 1 — протяжка; 2 — заготовка; б — по прогрессивной схеме: 1— плита; 2 — заготовка; 3 — вторая рабочая секция протяжки; 4 — первая рабочая секция протяжки.

Значение протягивания в производстве огнестрельного оружия

Мы каждый день пользуемся продуктами труда станочника, но, как правило, их не замечаем. Представьте себе, утром вы включили свой компьютер, на работе удобно устроились на вращающемся стуле за своим столом и взяли в руки чертежные инструменты или ручку. Казалось бы, никакой связи с профессией станочника в таком обычном дне обычного человека нет. На самом деле, связь есть, и она заключается в тех деталях, из которых сделан компьютер или ручка. А кто делает все эти детали? Правильно, станочник!

В реальной жизни мы каждый день пользуемся продуктами труда станочника, но, как правило, их не замечаем. Представьте себе, утром вы включили свой компьютер, выйдя из дома, сели в машину или троллейбус, на работе удобно устроились на вращающемся стуле за своим столом и взяли в руки чертежные инструменты или ручку. Казалось бы, никакой связи с профессией станочника в таком обычном дне обычного человека нет. Но это только кажется на первый взгляд. На самом деле, связь есть, и она заключается в тех деталях, из которых сделан и компьютер, и троллейбус, и стол, и ручка. А кто делает все эти детали? Правильно, станочник!

Кто такой станочник?

Станочник – специалист, который с помощью специальных станков изготавливает детали для различных механизмов из самых разных материалов (чаще всего, дерева или металла). Так как работа этого специалиста объединяет в себе деятельность других рабочих профессий (например, фрезеровщика, токаря, шлифовщика, зуборезчика и т.д.), он умеет работать на самых разных станках (фрезерном, шлифовальном, токарном и т.д.).

- станочник деревообрабатывающих станков – в основном занимается тем, что сверлит отверстия под крепления деталей мебели, обрабатывает на токарном станке детали, делает заготовки для шпона и сшивает дощечки в щиты на деревообрабатывающих станках. Все, что сопровождает эти процессы также является профессиональной обязанностью станочника по деревообработке: выбор материала, его выбраковка, разработка и чтение чертежей, укладка заготовок и готовой продукции;

- станочник металлообрабатывающих станков – включает в себя четыре специализации: токарь, фрезеровщик, сверлильщик и шлифовальщик. Такое разделение связано не только с различиями в производственной деятельности, но и с возможностями станков. Например, если токарь вытачивает детали, то фрезеровщик – обрабатывает заготовки (в том числе, прорезает полости, размером от микронов до нескольких метров). В свою очередь, сверлильщик делает сквозные отверстия разного размера и нарезает резьбу, а шлифовальщик проводит окончательную обработку металла, работая на шлифовальном станке с абразивными материалами. Помимо основных профессиональных обязанностей по работе с металлом все станочники по металлообработке должны разрабатывать и читать чертежи, выбирать материал и определять его качество, убирать после работы рабочее место;

- станочник широко профиля – знает технологическую цепочку изготовления деталей и умеет работать практически на всех станках и другом оборудовании. Соответственно, профессиональная деятельность такого специалиста включает в себя обязанности и мастера по деревообработке, и мастера по металлообработке.

С появлением больших и сложных станков с программным управлением появилась у станочника и еще одна специализация – оператор станков с ЧПУ. Должностные обязанности такого специалиста включают в себя: ведение процессе обработки материала с пульта управления, обслуживание многоцелевых станков и манипуляторов для механической подачи заготовок, подналадка механизмов в процессе работы.

Какими личностными качествами должен обладать станочник?

Профессию станочника нельзя назвать легкой – специалист практически постоянно находится на ногах, при этом всегда в напряжении, так как обработка и дерева, и металла физически тяжелая работа. Кроме того, работа станочника предполагает точное соблюдение и соответствие изготавливаемых им деталей чертежам. Поэтому специалист должен обладать такими личностными качествами, как:

Отметим, что станочник – это еще и интеллектуальная профессия. Поэтому специалист должен уметь читать чертежи, знать математику и физику, основы химии и материаловедения, в особенности – свойства дерева или металлов, чтобы определять время, способ обработки, а также производить выбраковку некачественного материала.

Преимущества профессии станочника

В современном мире производство различных деталей и машин постоянно увеличивается и усложняется, поэтому специалисты по их изготовлению не просто востребованы, а жизненно необходимы. И это является основным преимуществом профессии станочника. Кстати, в нашей стране ситуация со станочниками приняла катастрофическое положение: старое поколение, с большим опытом работы, уходит на пенсию, а новое – мало того что еще не обладает достаточными практическими навыками, так еще и малочисленно.

Результатом сложившейся ситуации стало то, что в борьбе за высококвалифицированных специалистов работодатели готовы предложить им достойный уровень оплаты. Если еще каких-то 5-10 лет тому назад станочники получали до неприличия маленькую зарплату, то сегодня, при наличии соответствующей квалификации, они могут рассчитывать на оплату своего труда в пределах 40-60 тысяч рублей.

Ну и самое главное. Профессия станочника является яркой выраженной мужской профессией, которая накладывает на человека неизгладимый отпечаток. Именно поэтому опытные станочники убеждены, что эта работа превратит любого стеснительного молодого человека в сильного и уверенного в себе мужчину.

Недостатки профессии станочника

Недостатки профессии станочника в основном связаны с потребностью постоянно поддерживать хорошую физическую форму. При этом особенно важна способность сохранять высокую степень концентрации и точный глазомер. Если специалист не способен выдержать связанные с работой физические нагрузки, то из профессии ему лучше уйти, так как утомляемость на рабочем месте может привести к повышенному риску травматизма, и, возможно, к хронической депрессии.

Помимо этого рабочее место станочника очень сложно назвать удобными и, так как изготовление деталей подразумевает большое количество отходов производства (стружка, пыль, смазка и т.д.). Правила безопасности требуют от станочника постоянного ношения на работе спецодежды и защитных средств. И не важно, жарко в цеху или нет.

Наконец, эта профессия категорически не подходит тем, кто не хочет или не может постоянно совершенствоваться. Ведь технический прогресс не стоит на месте, и чтобы идти с ним "в ногу" станочнику приходится профессионально расти, регулярно отслеживая и изучая последние достижения науки и техники в сфере станкостроения.

Где можно получить профессию станочника?

Тем не менее, имеются и такие учебные заведения, которые можно назвать лучшими техникумами и колледжами России, специализирующимися на подготовке именно станочников. К таковым можно отнести:

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Значимые элементы круглой протяжки

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Основные части протяжных станков

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

- оборудование с ЧПУ, которое может быть как горизонтально-протяжным станком, так и вертикально-протяжным (на таком оборудовании автоматизированы процессы установки и снятия обрабатываемых заготовок, а также замены рабочего инструмента).

Выбирая оборудование для выполнения протягивания, специалисты ориентируются на два основных параметра таких станков: развиваемую тяговую силу, величина которой может находиться в интервале 50–1000 кН, и длину хода протяжки, которую можно выбрать в диапазоне 1000–2000 мм.

Для изготовления огромного числа нужных нам вещей и механизмов требуется труд одной очень распространенной, но не всегда хорошо оплачиваемой профессии станочник кто это, какие операции должен уметь выполнять, что должен знать и уметь – давайте рассмотрим более подробно.

Особенности профессии

Согласно электронного ресурса Википедия, профессия появилась давно, как только были изобретены первые средства механизации обработки материалов, будь то металл или дерево, позднее начали обрабатывать пластмасс и т.д. А появление новых технологий стали требовать от специалистов знаний компьютерного управления и настройки станков точной обработки материалов, что особенно важно в таких отраслях как машиностроение, металлообработка и так далее.

Вот только при высокой востребованности, сама профессия не является престижной, как ранее. А потому желающих пройти специальное обучение и получить доступ к станкам не так много.

Именно по этой причине. Говоря, что это за профессия, стоит сказать, что это не только тяжелый труд, требующий точности и внимания, но и постоянная работа над собой, ведь технологии и правила обработки постоянно меняются, что потребует за собой и повышение квалификации.

В чем заключается специфика работы

Рассматривая полное описание специальности, стоит сказать, что сами станочники будут разделяться на разные виды, так как станки тоже бывают разными.

На одном станке будет обрабатываться древесина, на другом металл, на третьем пластмасса или иной материал. Причем по способу обработки они также разделяются на разные виды. Профессиональный станочник может освоить работу на нескольких видах станках, в зависимости от необходимости выполнить задание.

В число используемых станков могут входить такие как:

- фрезерные;

- шлифовальные;

- токарные.

И это далеко не самый полный перечень механизмов, с которыми могут столкнуться станочники. От того, какая будет квалификация, зависит не только зарплата, но и востребованность. Такой специалист может иметь широкий или узкий профиль.

Под станочником широкого профиля пронимается специалист, освоивший различные виды оборудования и способный достаточно профессионально на них работать. Причем он не только хорошо знает все технологические требования и допуски, но и может передавать свои знания начинающим.

Среди специалистов узкого профиля выделяются:

- металлообработчик– занимающийся обработкой металлических заготовок для получения необходимых видов деталей. Это могут быть токари – задача которых заключается в вытачивании деталей, шлифовальщики – завершающие обработку готовой продукции, фрезеровщики – занимающиеся прорезкой полостей, сверлильщиков и инструменталистов;

- деревообработчик – занимается обработкой заготовкой изделий из дерева.

Каким бы специалистом не был, он должен будет уметь читать чертежи и схемы, учитывать все допуски. Уметь своевременно отбраковывать негодные к использованию заготовки.

Появление в промышленности станков с ПУ, появились новые требования для специалистов. Теперь станочники не просто рабочие, а операторы станков с ЧПУ. Сегодня специалистам не обязательно напрямую контактировать с металлом. Они, работают используя специальные пульты, закладывая в память подготовленную программу с задачей. Все это позволяет уменьшить количество брака и получить более точные детали.

Для большей популяризации работы станочников, проводятся специальные занятия для детей в школе на уроках труда, старшеклассников могут водить на экскурсии на заводы, в училища, где проходит подготовка специалистов.

Кто может работать станочником

Говоря о том, чем занимается станочник не стоит забывать о том, что существуют определенные требования непосредственно к личности специалиста. Ведь не каждому стоит доверять столь точное оборудование, требующее от мастера внимания и концентрации.

Так как профессия относится к разряду тяжелых и даже вредных, то пройти медкомиссию смогут не все. В первую очередь тем, кто выберет подобную работу стоит приготовиться к многочасовому рабочему дню, когда приходится не только стоять, сколько концентрировать свое внимание.

Именно по этой причине крепкое здоровье будет входить в обязательные требования. Так, у станочника не должно быть проблем с опорно-двигательным аппаратом, органами дыхания, со зрением.

Говоря о других качествах, то стоит назвать следующие:

- уметь концентрироваться на выполняемой работе;

- обладать ответственностью к возложенным обязательствам;

- высокая организованность;

- обладать безупречным глазомером;

- иметь хорошее чувствование пространства;

- быть внимательным и предельно аккуратным;

- не иметь нарушений в моторике рук;

- быть уравновешенным и терпеливым;

- обладать точной координацией;

- не помешает развитое наглядно-образное мышление.

Кроме того, физическое и психическое здоровье, выносливость будет бесполезными, если не хватает интеллектуальных способностей. От специалиста требуется грамотное чтение чертежей, а значит знание точных наук обязательно.

Профессиональный станочник обязан знать такие науки как:

- химия;

- физика;

- математика;

- материаловедение.

Не имея багажа знаний будет сложно грамотно и точно выполнять поставленные задачи, связанные с получением качественных деталей.

К чему нужно быть готовым

Рассматривая плюсы и минусы профессии, стоит сказать. что профессиональному станочнику не составит труда найти работу. Причем зарплата может быть везде разной. А минусы – тяжелый труд и большое количество заболеваний, которые относятся к профессиональным.

Вывод

Итак, станочник кто это? Профессиональный рабочий, который умеет качественно обрабатывать материалы и заготовки, получая необходимые детали высокого качества. Мы надеемся, что данная статья стала вам полезной в выборе будущей специальности.

Читайте также:

- Может ли директор находясь в отпуске по уходу за ребенком подписывать документы

- Куда можно устроиться на работу с ребенком

- Административная ответственность за нарушение нормативных правовых актов по охране труда в рб

- Если работник не дает согласие на обработку персональных данных

- Заявление о проведении ремонтных работ