Как определить температуру нагрева стали при отпуске

Обновлено: 28.05.2024

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные вид ы термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлажда е т ся на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительны й .

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

В любительской практике для определения температуры нагретой детали без измерительных приборов можно использовать несколько методов.

Первый метод "по цвету накала"

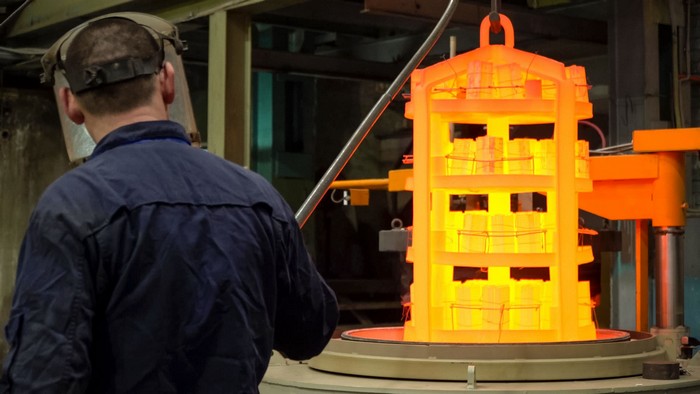

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева.

| Цвет каления стали | Температура нагрева, °С | |

| Темно коричный (заметен в темноте) | 530-580 |  |

| Коричнево-красный | 580-650 |  |

| Темно-красный | 650-730 |  |

| Темно-вишнево-красный | 730-770 |  |

| Вишнево-красный | 770-800 |  |

| Светло-вишнево-красный | 800-830 |  |

| Светло-красный | 830-900 |  |

| Оранжевый | 900-1050 |  |

| Темно-желтый | 1050-1150 |  |

| Светло-желтый | 1150-1250 |  |

| Ослепительно-белый | 1250-1350 |  |

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов

Второй метод "по цветам отпуска (побежалости)"

| Цвет отпуска | Температура нагрева, °С | |

| Светло-желтый | 220 |  |

| Соломенно-желтый | 240 |  |

| Коричнево-желтый | 255 |  |

| Красно-коричневый | 265 |  |

| Пурпурно-красный | 275 |  |

| Фиолетовый | 285 |  |

| Васильково-синий | 295 |  |

| Светло-синий | 315 |  |

| Серый | 330 |  |

Метод cпички

Спички - самое легкое и доступное средство получить огонь. Однако при помощи обычной спички можно определять температуры предварительного и сопутствующего подогрева при сварке.

Чаще всего спички делают из осины, липы, тополя или американской сосны. Надо отметить, что большинство российских предприятий делают спички из осины. Головка спички состоит из бертолетовой соли и калиевого хромпика, которые отдают кислород при высокой температуре. А для того чтобы температура не повышалась слишком сильно, в состав включают катализатор – пиролюзит. Также спичечная головка состоит из серы, клея и сульфида фосфора, которые заставляют спичку гореть. А чтобы скоростью горения можно было управлять, в массу добавляют молотое стекло, цинковые белила и железный сурик.

Для воспламенения серной головки спички необходима температура, которая превышает более, чем 180 градусов по Цельсию. Если прикоснуться головкой спички к металлу, разогретому до такой температуры, то она загорится.

Метод слюны

На самый ранних уроках по физике в школе ученики получают знания, что вода кипит при температуре 100 градусов по Цельсию. Поэтому капнув водой на разогретый металл (в крайнем случае плюнув на трубу) можно определить нагрета ли труба до температуры выше 100 градусов или нет.

Несмотря на обилие методов безинструментального контроля для их применения необходимо обладать большим опытом. Но и в любом случае все эти методы имеют достаточно высокую погрешность. Поэтому при возможности рекомендуется использовать высокоточные поверенные регистраторы температуры, термопары или пирометры.

Термообработкой стали называется совокупность этапов нагрева, выдержки и охлаждения твёрдых металлических сплавов. В результате в металле происходят изменения внутреннего строения и структуры, что в свою очередь приводит к получению заданных свойств стали. Твердость металла после термообработки измеряется по шкале Роквелла, подробно описанной в нашей статье "Методы определения твердости".

Процесс термической обработки стали включает в себя нагрев заготовки до требуемой температуры с определенной скоростью, выдержки при этой температуре в течении требуемого времени и охлаждение с заданной скоростью. В рамках этих процессов, можно выделить такие этапы, как: отжиг, нормализация, закалка, отпуск, обработка холодом. При изготовлении ножей из кованной стали термообработка занимает большее количество этапов: ковка, отжиг, шлифовка, повторный отжиг, правка остаточных искривлений, закалка, отпуск. В данной статье мы коснемся общих понятий процесса термообработки стали, выпущенной промышленным методом, когда заготовка клинка вырезается из уже готовой полосы металла.

Отжиг применяется для заготовок из углеродистой и легированной стали с целью снижения твердости или уменьшения внутренних напряжений. Отжиг также готовит структуру к последующей термообработке и улучшению неоднородности. Технологически отжиг представляет из себя медленное охлаждение раскаленной заготовки. Может применятся и так называемый изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, нахождением заготовки при этой температуре в течении 4-6 часов и дальнейшим охлаждением на воздухе.

2. Нормализация

Нормализация отличается от полного отжига способом охлаждения, которой после выдержки заготовки при температуре процесса производится на воздухе. При этом изменяется структура стали, она приобретает более высокую твердость и мелкозернистую структуру, чем при отжиге. Нормализация стали представляет собой нагрев до температур, на 50 °C выше точки завершения превращения избыточного цементита в аустенит. Нагревание ведется до полной перекристаллизации. Охлаждение производится в воздушной среде, чаще всего просто на месте термообработки. В результате сталь приобретает мелкозернистую, однородную структуру. Характеристики твердости и прочности стали после нормализации увеличиваются 10-15 %, чем после отжига. В так называемых заэвтектоидных инструментальных сталях, с содержанием углерода более 0,8% (именно такие стали в основном применяются в ножах), разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

3. Закалка стали — это этап термообработки, который заключается в нагреве стали выше критической температуры с последующим резким охлаждением в жидких средах. Критической в данном случае будет температура, при которой произойдет изменение типа кристаллической решетки, то есть осуществится полиморфное превращение. Технологически закалка представляет собой форсированное охлаждение раскаленной стали. Она уменьшает структуру зерна, повышает твердость, прочность, износоустойчивость. Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей гидроксида натрия или хлорида натрия в воде, масле, в расплавленных солях, на воздухе). В процессе закалки сталь нагревается до высокой температуры порядка 750–1150 °C с последующим резким охлаждением, чтобы произошедшие фазовые превращения не успели вернуться к исходному состоянию.

Закалка делится на несколько видов:

1) Ступенчатая закалка

В некоторых случаях, для небольших заготовок, применяют закалку ступенчатым методом. Изделия нагревают, а затем помещают в щелочной расплав (от 3500 до 4000 С). Заготовку выдерживают определённый период времени, достаточный для выравнивания температуры внутри изделия. Легированные стали охлаждают в масле, нелегированные в воде. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений будет резко сокращаться.

2) Изотермическая закалка

Изотермическая закалка проходит в режиме ступенчатой, но при этом металл выдерживается в щелочи до тех пор, пока полностью не освободится от напряжений. После изометрической закалки не требуется проводить отпуск. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

3) Закалка в одном охладителе

4) Прерывистая закалка в двух средах

Прерывистая закалка в двух средах применяется для обработки высокоуглеродистых сталей, при котором первоначально происходит быстрое охлаждение в воде, а затем медленное охлаждение в масле.

5) Струйчатая закалка

Струйчатая закалка– метод применяется при частичной (зонной) закалке изделия, реализуется в установках ТВЧ (установка нагрева токами высокой частоты) и индукторах обрызгиванием детали мощной струей воды.

Закалка является критически важным этапом термообработки. При нарушении технологии закалки могут возникнуть следующие дефекты:

1) Недостаточная твердость закаленной детали, в следствии низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

2) Перегрев, связаный с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

3) Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. После этого сталь приобретает высокую хрупкость и становится не пригодной к использованию под большими нагрузками, в первую очередь поперечными.

4) Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Такая сталь может стать полностью непригодной к эксплуатации на клинке ножа.

5) На поверхности заготовки могут образовываться коробления и трещины, что бывает связано с возникновением внутренних напряжений. Во время нагрева и охлаждения стали происходят объемные изменения, зависящие от температуры и структурных превращений. Естественно, такие изменения приводят к полной непригодности заготовки.

Отпуском стали называется процесс термообработки предварительно закаленной стали, способствующий повышению равновесия ее структуры. Отпуск применяется после закалки стальных заготовок, при этом повышаются вязкие свойства, уменьшается хрупкость и внутреннее напряжение.

Очень важным фактором качественного отпуска является траектория движения и угол погружения клинка в охлаждающую среду. Нарушение технологии может привести к искривлению клинка. Важную роль здесь играет качественный отжиг, который и необходим для снятия внутренних напряжений, приводящих к искривлениям клинка.

Чаще всего для ножевых изделий используется низкотемпературный отпуск (до 2500 С). Он позволяет добиться повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63).

Для определения температуры при отпуске изделия, используется визуальное наблюдение цветов побежалости. В частности, ослепительно бело-голубой цвет заготовки, соответствует температуре порядка 1600 °С, желто-белый – 1200 °С, ярко-красный – 500 °С и т.п. Цвета побежалости одинаково проявляются и на сырой, и на закаленной стали.

5) Криообработка

Отпуском принято называть заключительную стадию термической обработки стали с целью устранения внутреннего напряжения, нарушения кристаллической структуры металла (сопровождается неравномерным распределением углерода, легирующих веществ). Также эта технология позволяет снизить избыточную твердость и хрупкость, благодаря чему изделие становится более устойчивым к нагрузкам (в том числе термическим), коррозии, прочным и достаточно пластичным.

Процесс отпуска заключается в постепенном нагреве металла до 727 °C с последующим его медленным остужением на заданной скорости. Температура разогрева влияет на фазовое состояние и структуру металла. Для отпуска стали зачастую используют температуры, превышающие отметки закалки в несколько раз. Чем выше температура, тем менее хрупким и более гибким становится изделие.

На качество получаемого металла в рамках отпуска сталей влияет также:

- Длительность нагрева — в среднем он занимает около 3 часов, при этом основные процессы завершаются к 40 минуте. Далее сталь продолжают накалять, чтобы атомы углерода, железа, легирующих добавок распределились как можно равномернее по всей толщине заготовки.

- Скорость остывания — наиболее качественным изделие становится при максимально медленном остывании. Достичь этого удается за счет использования масляных, селитровых или щелочных сред, в которые помещают раскаленный металл.

В случае с заготовками отпуск сталей проводят обычно сразу после закалки, штамповки, глубокой вытяжки. Данный метод термической обработки подходит для сталей:

- легированных;

- углеродистых (с различным содержанием углерода);

- конструкционных;

- специальных;

- инструментальных;

- любого качества.

Виды отпуска стали

С учетом температуры нагрева отпуск сталей может быть низким, средним и высоким. Каждый вид отпуска обладает характерными свойствами и используется для обработки конкретных изделий.

Высокий отпуск

Такой способ предусматривает нагрев до 500-680°С — температурные показатели, максимально приближенные к критической точке плавления. Данный вид обработки придает стали пластичности, повышает ее:

- относительное удлинение;

- сужение;

- ударную вязкость.

В рамках высокого отпуска стали приобретается структура сорбита. Она полигонизуется, рекристаллизируется, избавляясь от внутреннего напряжения, вызванного закалкой. Длительность высокого отпуска составляет 2-3 часа, если конструкция сложная — это время увеличивается до 6 часов.

При высокотемпературном отпуске отмечается снижение прочности материала. По этой причине методику не применяют для обработки деталей, которые во время эксплуатации будут подвергаться сверхвысоким нагрузкам. Также при отпуске некоторых легированных сталей можно столкнуться с так называемой обратимой высокотемпературной хрупкостью.

Высокий отпуск получил популярность при обработке большинства деталей машин, изготавливаемых из углеродистых, легированных сталей (называются улучшаемыми):

- валы;

- оси;

- шатуны;

- шпиндели;

- зубчатые колеса, испытывающие повышенные нагрузки при невысоких скоростях и др.

Что такое отпуск среднетемпературный

Данный способ термообработки сталей осуществляется в температурном диапазоне 350–500 °С. Его основная особенность заключается в активной диффузии углерода, при этом полигонизация и рекристаллизация сплава отсутствует. Материал становится более упругим, с повышенной релаксационной стойкостью. Процедура среднего отпуска стали осуществляется в течение 2-4 часов с применением маслянистой или щелочной среды (может использоваться вода). Выбирать температуру среднего отпуска следует так, чтобы избежать необратимой отпускной хрупкости.

С помощью среднего отпуска проводят обработку:

- рессор;

- пружин;

- ударных конструкций.

Низкий отпуск

Стальную заготовку или готовое изделие нагревают до 100-250°С. Процедура длится от 1 до 3 часов (зависит от типа детали и ее размеров). Низкий отпуск сталей сопровождается частичной диффузией частиц углеродистых составляющих, при этом полигонизация и рекристаллизация атомарной решетки не происходит. Мартенсит закалки заменяется отпущенным мартенситом, что способствует достижению:

- прочности;

- пластичности;

- твердости;

- химической инертности.

При этом закаленная сталь сохраняет прежнюю твердость, что в целом обеспечит получение достаточно износостойкого изделия. Однако важно учитывать тот факт, что нагрузки динамического характера будут оказывать разрушающее воздействие на сталь низкого отпуска.

Эта технология характеризуется универсальностью, но преимущественно ее применяют для работы с низколегированными и высокоуглеродистыми сталями. К примеру, низкому отпуску подвергаются:

- ножи и прочие режущие детали;

- посуда;

- детали подшипников качения;

- цементованные, нитроцементованные элементы;

- детали, которые обрабатывают посредством закалки ТВЧ.

Часто применяют низкий отпуск в отношении сталей, прошедших термообработку высокочастотными токами.

В случае проведения низкого и среднего отпуска важно избегать попадания в температурный промежуток 250-300С, который называется островком хрупкости первого рода (возникает необратимая порча металла).

Особенности работы с инструментальными сплавами

Для высокого, среднего и низкого отпуска подходит только сталь, содержащая максимум 0,7% углерода. Металлы с большим содержанием этого вещества, также называемые инструментальными сплавами, обрабатываются другими способами.

Поскольку такой материал используют для производства износоустойчивых инструментов, важно обеспечить его правильную термообработку. Прежде чем наступит этап отпуска стали, проводят закалку — процесс нагрева материала до температуры изменения кристаллической решетки (около 500С) с использованием расплавов солей. Это приводит к увеличению растворимости легирующих материалов, что выражается приобретением кристаллической решетки (связано с избытком легирующего элемента) игольчатой формы.

Применение закалки и отпуска стали используют для обычных инструментальных сплавов. Чтобы каление оказалось максимально эффективным, важно обеспечить высокую скорость охлаждения стали, для чего используют:

- воду;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

К примеру, охлаждение заготовок с температуры 600°С на воздухе происходит в 6 раз медленнее, чем в воде. Растворенные в воде соли способствуют повышению закаливающих свойств металла, но такой способ имеет главный недостаток — в местах образования мартенсита возникают трещины. Для металлов, использующихся при изготовлении медицинских инструментов, используют охлаждение в разряженном воздухе, благодаря чему на поверхности изделий не образуется оксидная пленка.

Быстрорежущие инструментальные сплавы не рекомендуется обрабатывать отпуском, поскольку они содержат дополнительные легирующие присадки в виде:

- вольфрама;

- молибдена;

- ванадия;

- кобальта.

Такие элементы обладают термоустойчивостью, а, значит, неспособны менять физико-химические свойства при рабочих температурах отпуска стали. По этой причине основной способ термообработки заключается в многоступенчатой закалке. Она представляет собой поэтапное нагревание металла до 800, 1050 и 1200°С. После этого сплав резко охлаждают в масляной среде. Между первым и вторым нагревом необходимо соблюдать выдержку от 5 до 20 минут. Она позволяет карбидам раствориться в допустимых пределах.

Что называют отпускной хрупкостью

В отношении практически всех металлических деталей действует правило зависимости пластичности и вязкости от температуры нагрева при отпуске стали — чем она выше, тем изделия пластичнее. Однако это правило не действует в случае с некоторыми марками сталей — при повышении температуры их физические характеристики снижаются, а жесткость и хрупкость — увеличиваются. Такое явление назвали отпускной хрупкостью. Оно характерно для углеродистых, легированных сталей и бывает двух видов, которые проявляются в следующих температурных диапазонах:

- 250-400°С — отпускная хрупкость I рода, которой могут подвергаться все типы сталей, избавиться от нее не удастся, даже раскалив повторно деталь, кроме того, металл теряет твердость, такую хрупкость называют еще необратимой, т.е. испорченный материал подлежит только повторной переплавке;

- 500-550°С — отпускная хрупкость II рода, возникает в легированных сталях в результате медленного охлаждения после нагрева до указанного интервала, является обратимой, ее возникновение провоцируют выделяющиеся карбиды, нитриды, фосфиды на границах бывших аустенитных зерен.

Нейтрализовать подобную проблему позволяет быстрое охлаждение, однако при повторном нагреве можно снова столкнуться с отпускной хрупкостью. Чтобы этого не произошло, для повторного нагрева стоит использовать масляную среду. Другим способом борьбы с хрупкостью II рода становится обогащение сталей небольшим количеством молибдена или вольфрама. Он больше подходит при отпуске крупногабаритных деталей, поскольку быстрое охлаждение чревато появлением деформаций и чрезмерных внутренних напряжений.

Возможен ли отпуск стали в условиях домашней мастерской

Домашнее использование данной технологии становится возможным, когда необходимо снять внутреннее напряжение металла. В данном случае марка стали не играет роли — нагрев необходимо производить до 200°С (не выше), и выдерживать в таких условиях до 1 часа. Если нужно снизить твердость и повысить вязкость, тогда важно знать марку стали (чтобы определить температурные режимы отпуска). Информацию подобного рода можно отыскать в интернете или в учебниках по термообработке, где представлены таблицы с марками стали, изделиями и температурными режимами закалки и отпуска стали.

В качестве источника тепла для нагрева детали может послужить самодельный горн, кухонная плита или газовая горелка. При этом температуру нагрева определяют по цветовым таблицам побежалости — минусом этого древнего метода является субъективность восприятия цвета и его зависимость от внешних источников освещения. Новичкам рекомендуется пользоваться терморегуляторами плиты или мультимером с термопарой.

Обычно домашний отпуск стали применяют в отношении ножей, вилок, металлических чашек, автомобильных деталей и др. При этом можно столкнуться некоторыми достаточно распространенными проблемами:

- сложность достижения высоких температур — большинство бытовых печей неспособны сильно раскалять металл, в результате остается доступен только низкий или средний отпуск стали;

- небезопасность — термическая обработка подразумевает применение масла, щелочей, с селитры, которые характеризуются своими температурными особенностями, к примеру, селитросодержащие смеси взрываются при сильном нагреве;

- риск ухудшения свойств металла при отсутствии защитной среды — без применения масла, щелочи нарушается скорость остывания стали, что может повысить ее хрупкость, сделать уязвимой перед коррозией, неустойчивой к деформациям;

- риск столкнуться с низкотемпературной хрупкостью I рода — применение неподходящего температурного режима грозит полным разрушением сплава.

В заключение

Отпуск стали входит в категорию востребованных технологических процедур, которые позволяют придать металлу недостающих физико-химических свойств, например, прочности, пластичности. Материал нагревают до определенной температуры, затем остужают в защитной среде.

В зависимости от того, какая именно температура используется, отпуск стали бывает высоким, средним, низким. Наиболее востребованным и эффективным считается высокотермический вид обработки, с помощью которого удается достичь полной диффузии углерода, рекристаллизации, полигонизации стали.

На втором месте по качеству и свойствам исходного изделия низкотермический вид обработки— он подходит для работы с низкокачественными сплавами. Менее востребована технология среднего отпуска стали, что связано с особенностями использования печей — слабые не рассчитаны на нагрев до 350°С, а более сильные разогреваются выше допустимого диапазона. Из-за этого средний отпуск стали характеризуется непрактичностью.

В отношении инструментальных стальных сплавов нельзя использовать стандартный отпуск. Его рекомендуется заменить многоступенчатой закалкой.

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Отжиг меди и латуни

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка, предохраняющая детали от коррозии.

Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 320–325°С. Ровная окраска поверхности изделия получается только при равномерном его прогреве.

Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета.

Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом.

Детали, обработанные таким способом, меньше подвержены коррозии.

Материал для статьи взят из книги "300 практических советов", автор-составитель В.Г. Бастанов, издательство "Московский рабочий, 1986г."

Читайте также:

- Обязанности социального работника рк

- Каков порядок оформления результатов аттестации рабочих мест по условиям труда

- Куда обратиться для оформления ветерана труда в искитиме

- В каких случаях сотрудник полиции имеет право на применение средств принудительной остановки тс

- Социальная помощь и социальная поддержка граждан как функция социального государства курсовая работа